GRUPO LATINO

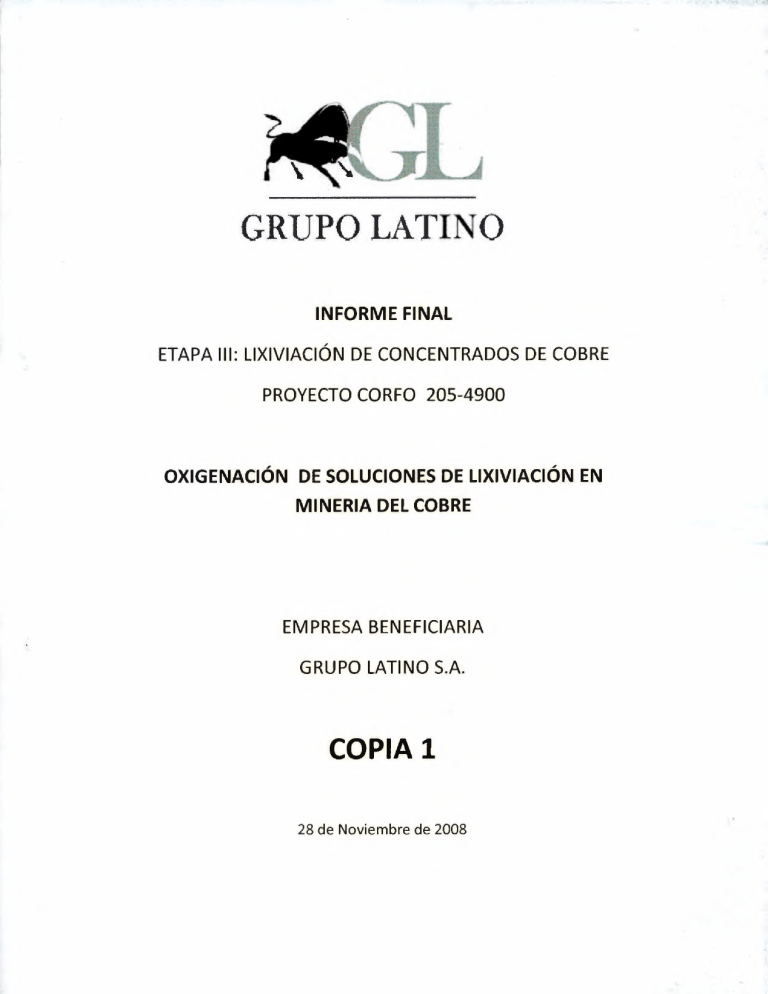

INFORME FINAL

ETAPA 111:LIXIVIACiÓN DE CONCENTRADOS DE COBRE

PROYECTO CORFO 205-4900

OXIGENACiÓN

DE SOLUCIONES DE LIXIVIACiÓN EN

MINERIA DEL COBRE

EM PRESA BEN EFICIARIA

GRUPO LATINO S.A.

COPIA 1

28 de Noviembre de 2008

PROYECTO CORFO 205 - 4900

OXIGENACiÓN DE SOLUCIONES DE LIXIVIACiÓN EN

MINERíA DEL COBRE

EMPRESA BENEFICIARIA

GRUPO LATINO S.A.

INFORME FINAL

ETAPA 111:LIXIVIACiÓN DE CONCENTRADOS DE COBRE

Santiago, 28 de noviembre de 2008

o

INDICE

Resumen Ejecutivo

4

2

Antecedentes Generales

6

3

Introducción

6

4

Objetivos y Alcances Etapa N°3

7

5

Metodología de trabajo Etapa N°3

7

6

5.1

Preparación De Muestras Sólida

7

5.2

PREPARACION SOLUCIONES LIQUIDAS DE LlXIVIACION

7

5.3

Set Up Experimental

8

5.4

Detalle Experiencia N°1

9

5.5

Detalle Experiencia N°2

10

5.6

Detalle Experiencia N°3

11

5.7

Análisis Químicos y Mineralógicos

11

Aspectos Teóricos y Empíricos

11

6.1

Lixiviación de Calcopirita

11

6.2

Comportamiento del Ozono en Solución

12

6.3

Equilibrio de Interfases Gas- Líquido y Transferencia de Masa

18

7

Caracterización Mineralógica Muestra Calcopirita

21

8

Resultados Experimentales Etapa W3

22

8.1

Experiencia N°1

22

8.2

Experiencia N°2

24

8.3

Experiencia N°3

25

8.4

Experiencias Adicionales

27

8.4.1

Experiencia Adicional W1: Lixiviación de Calcopirita en solución ácida, en presencia

de ozono e ión férrico

28

8.4.2

Resultados Experiencia Adicional N°1

29

8.4.3

Experiencia Adicional N°2: Lixiviación de concentrado Teniente en solución ácida,

en presencia de ozono e ión férrico

32

8.4.4

Resultados Experiencia Adicional W2

33

8.4.5

Experiencia Adicional N°3: Lixiviación de concentrado Teniente en solución ácida,

en presencia de oxígeno e ión férrico

35

9

8.4.6

Resultados Experiencia Adicional W3

36

8.4.7

Análisis de la Experiencia

38

conclusiones Tercera Etapa Proyecto

39

Etapas Previas Proyecto Corfo

40

10

10.1

40

10.1.1

Recolección de Información

10.1.2

Desarrollo de Ingeniería Conceptual

.40

10.1.3

Desarrollo Ingeniería de Detalles del Prototipo

.40

10.1.4

Fabricación de Dos Prototipos de Oxigenación de Soluciones de Lixiviación

.40

10.1.5

Realización de Pruebas de Lixiviación con Soluciones Oxigenadas

.41

10.1.6

Resumen de Conclusiones de la Lixiviación Bacteriana

.41

10.2

11

Etapa N°1

Etapa N°2

40

41

10.2.1

Montaje Experimental y Materiales

.41

10.2.2

Preparación del Mineral (Escoria)

.41

10.2.3

Carguío y Puesta en Marcha de la Etapa deLixiviación

.42

10.2.4

Resultados

42

10.2.5

Análisis Conceptual del Proceso de Solubilización de Oxígeno en Solución

.42

10.2.6

Adaptación de Reactores de Oxigenación

.42

10.2.7

Cobre.

Resumen de las Conclusiones de Lixiviación Química de Escorias de Fundición de

42

Conclusiones y Recomendaciones Generales del Proyecto

.44

2

12

Anexos

45

3

1

RESUMEN EJECUTIVO

EL presente proyecto constó de un total de 3 etapas, con una duración final efectiva de 18 meses

de trabajo.

El proyecto surgió como idea a partir de dos factores iniciales, el primero una necesidad de la

industria de oxigenar en forma efectiva las pilas de lixiviación de minerales sulfurados de cobre

debido a la actuación de bacterias en el proceso, necesidad que fue reafirmada por diversos

profesionales y expertos en el tema, mientras Grupo Latino indagó la viabilidad técnica de realizar

el presente proyecto. Y el segundo factor, fue la posibilidad de adecuar una tecnología de

disolución de gases desarrollada en el mundo de la acuicultura, específicamente salmones, a la

minería, específicamente en la lixiviación bacteriana.

Las experiencias de laboratorio de la etapa 1 demostraron que las bacterias no tuvieron un

comportamiento distinto en términos de reproducción o eficiencia a causa del exceso de oxígeno

agregado en las soluciones de lixiviación. Adicionalmente, se detectó un efecto de efervecencia de

los gases disueltos debido al alto contacto de las soluciones con el aire, lo que generaba que la

solución rica en oxígeno tendiera al equilibrio ambiental a mayor velocidad. Fue debido a estas

razones que el proyecto se re direccionó en su segunda etapa a la lixiviación química,

específicamente de escorias de fundición de cobre.

Esta segunda etapa del proyecto tuvo como objetivo hacer un análisis de la factibilidad técnica de

desarrollar un proceso de lixiviación de escorias de descarte de fundición de cobre, utilizando

soluciones ácidas con oxígeno aplicando la tecnología GLSA. Los objetivos propuestos apuntaron

también a estudiar el mejoramiento de la recuperación de cobre en comparación a un sistema de

lixiviación sin uso de la tecnología. De este modo, fue posible medir la eficiencia de ambas

configuraciones y medir el impacto e incidencia del uso de la Tecnología GLSA en la recuperación

de cobre en este tipo de materiales que existe por millones en Chile y el mundo.

De esta manera se diseñó una experiencia que consideraba 2 columnas de lixiviación, una de las

cuales se encontraba oxigenada en equilibrio atmosférico, y la otra enriquecida en oxígeno con la

tecnología de disolución de gases.

Con respecto a la recuperación del elemento de interés, es decir, cobre, para ambas columnas se

alcanzaron valores por sobre el 80%. El impacto de la aplicación de la tecnología GLSA con

sobrealimentación de oxígeno se tradujo en una diferencia de un 5% superior en la recuperación

de cobre en comparación a la columna sin sobresaturación, lo que en términos absolutos es

significativo y demuestra que técnicamente la aplicación funcionó. Los problemas de esta

aplicación nacieron en la etapa de evaluación económica del proyecto, en donde un VAN

altamente negativo era avalado por los altos consumos de ácido (alrededor de 800 kg/ton) y altos

precios del ácido sulfúrico. De esta forma y debido a razones económicas, Grupo Latino optó por

buscar una nueva aplicación a la Tecnología y se enfocó en la lixiviación de concentrados

sulfurados de cobre con la aplicación de oxidantes adicionales como es el ozono, lo que con la

autorización de CORFO se estableció como la Etapa N°3.

La Etapa 3 del proyecto, consistió en desarrollar pruebas metalúrgicas de lixiviación de calcopirita y

concentrados de cobre mediante el uso de la tecnología GLSA, y usando ozono y oxígeno como

agentes oxidantes. La idea fuerza de esta Etapa fue encontrar una alternativa de procesamiento de

concentrados de cobre ricos en calcopirita, teniendo como antecedente dos hechos relevantes a

4

saber, la dificultad de lixiviar calcopirita de manera eficiente y, la ausencia en el mercado de

alternativas tecnológicas a la biolixiviación u otras tecnologías asociadas a los sistemas cloruro,

sulfato, y alta presión entre otros, los cuales aún no se consolidan industrialmente. Como

consecuencia de lo anterior, emergió con firmeza la posibilidad de utilizar ozono y oxigeno en

solución bajo condiciones sobresaturadas utilizando la tecnología GLSA, de modo de evaluar de

manera preliminar su viabilidad técnica en la lixiviación de concentrados de cobre en un ambiente

con enorme potencial oxidante gracias a agentes como el ozono.

El desarrollo de las actividades de laboratorio permitió constatar que el uso de ozono en lixiviación

acoplado con la tecnología GLSA, no es técnicamente factible debido a la rápida descomposición

de éste frente a aumentos de presión y temperatura, en el caso del proyecto, principalmente la

presión debido a que éste factor es clave en el diseño de la tecnología.

Los indicadores de recuperación de cobre revelaron que en 1 hora de lixiviación de calcopirita

usando ozono a presión atmosférica, se alcanzó un 6,5%, valor considerado competitivo en

comparación con otros agentes oxidantes, pero que requiere de una evaluación económica para

ser concluyente para focalizar mayores esfuerzos. En el caso de la lixiviación con ozono de

Concentrado Teniente, los indicadores señalan que para 1 hr de lixiviación, se alcanzó un 3,87%

en comparación con un 1,14% obtenido en la lixiviación usando oxígeno.

Se concluyó así que la tecnología GLSA no es compatible con el uso de ozono para efectos de

lixiviación y en consecuencia, una potencial aplicación hidrometalúrgica deberá hacerse bajo

condiciones de presión atmosférica.

En resumen, la tecnología de disolución de gases patentada por Grupo Latino fue efectiva y

eficiente en su función de disolver gases en cualquier solución, sin embargo existieron aspectos

técnicos y económicos que generaron que las aplicaciones probadas no dieran a la fecha

resultados comerciales positivos.

Grupo Latino está consciente de los resultados obtenidos en el presente proyecto y sequira

buscando aplicaciones mineras a la tecnología enfocándose en procesos hidrometalúrgicos

realizados en reactores inundados. Adicionalmente a esto se suman mercados como el del oro,

zinc y otros metales.

5

2

ANTECEDENTES GENERALES

El proyecto comenzó a operar el 1 de Noviembre del 2006 por autorización de CORFO y tiene

como plazo de entrega para el Informe Final, considerando las 3 etapas, el día 30 de noviembre de

2008.

Este plazo final fue modificado según lo solicitado por Grupo Latino y aprobado

puesto que la fecha inicial de entrega era el día 30 de septiembre de 2008.

3

por CORFO,

INTRODUCCiÓN

El presente Documento es el Informe Final del Proyecto CORFO N° 205 - 4900, denominado

"OXIGENACiÓN DE SOLUCIONES DE LIXIVIACiÓN EN MINERíA DEL COBRE", Y presenta las 3

etapas desarrolladas a lo largo del proyecto, dando mayor énfasis a la Tercera etapa y última.

El proyecto a lo largo de su desarrollo ha experimentado una evolución de su enfoque inicial

debido a diversas razones que se han explicado en cada uno de los informes anteriores, algunas

razones del tipo técnicas y otras razones del tipo económicas. Sin embargo ha permanecido fiel a

su escencia y alcance, es decir, desarrollo e innovación tecnológica.

Es en función de esto, que para la tercera etapa GLSA propuso realizar

"Lixiviación de

Concentrados de Cobre en Reactores Inundados", cuyo sustento se basó en las siguientes

razones de fuerza:

•

Teóricamente el oxígeno es un potente agente oxidante que es relevante en las reacciones

químicas involucradas en la hidrometalurgia de metales no ferrosos.

•

Empíricamente también está demostrado que el oxígeno es un potente oxidante.

•

El oxígeno como agente oxidante en solución, debe ser utilizado en reactores inundados y no

en reactores tipo pila debido a la efervescencia que genera el efecto cascada en este tipo de

lixiviación.

•

Al ser un reactor inundado, es posible elevar en forma efectiva las concentraciones de oxígeno

presentes y por ende el poder oxidante de la solución, generándose así un efecto similar a un

reactor tipo "alta presión", pero con un costo más bajo y más eficiente que un reactor de lecho

fijo. Esto potencialmente puede generar diferenciación y la generación de nuevos procesos.

•

No existen actualmente alternativas aplicadas industrialmente

a la pirometalurgia

para

concentrados de minerales sulfurados de cobre, por ende el proyecto propuesto podría generar

un alto impacto desde el punto de vista innovativo.

•

Adicionalmente, el oxígeno en forma de Ozono, es uno de los agentes oxidantes más fuertes

existentes en la naturaleza, alcanzando un poder de oxidación de 2,07 V, siendo más oxidante

que el peróxido de hidrógeno, uno de los agentes oxidantes más utilizados en procesos

industriales.

6

•

El Ozono a pesar de ser altamente oxidante, debido a su fase gas, tiene rendimientos

extremadamente bajos en procesos químicos, no siendo suficiente el simple burbujeo en una

fase líquida.

Debido a estas razones, GLSA decidió utilizar la tecnología para lixiviar concentrados de cobre con

altas concentraciones de calcopirita, con la finalidad de disolver altas concentraciones de ozono en

líquidos y aprovechar al máximo el potencial oxidante que tiene el ozono.

4

OBJETIVOS Y ALCANCES ETAPA N°3

El Objetivo Principal de la presente etapa es lograr lixiviar concentrados de cobre, de manera de

buscar un reemplazo al proceso pirometalúrgico, el cual es altamente contaminante.

Como Objetivo Secundario, usar la innovación para optimizar el potencial oxidante del ozono y que

sea un agente oxidante competitivo para procesos químicos industriales.

El alance de este proyecto es estudiar el desarrollo de un proceso hidrometalúrgico para el

procesamiento de concentrados de cobre, basado en la generación de un alto potencial de

oxidación, mejor cinética global, lo que lo hace altamente atractivo como solución intermedia entre

la lixiviación bacteriana y química en reactores agitados y los procesos de alta presión.

5

5.1

METODOLOGíA DE TRABAJO ETAPA N°3

PREPARACiÓN

DE MUESTRAS SÓLIDA

La muestra de calcopirita fue obtenida directamente desde la Mina de la División El Teniente de

Codelco Chile. Esta fue sometida a dos etapas de chancado para posteriormente llevarlas

mediante pulverización a una malla -400. Por otra parte, la muestra de concentrado Teniente

corresponde a una muestra tomada en la correa 212, la que alimenta la etapa de secado del

concentrado previa alimentación al Convertidor Teniente en la Fundición de Caletones.

Una vez obtenidas las muestras al tamaño requerido, se procedió a realizar las etapas de roleo y

cuarteo y se separaron fracciones homogéneas de 1 Kg para el desarrollo de las pruebas de

lixiviación. También se tomó una muestra de cabeza para el análisis por balance de masa de la

recuperación de cobre.

5.2

PREPARACION

SOLUCIONES

LIQUIDAS DE LlXIVIACION

Se prepararon muestras de solución de lixiviación utilizando ácido sulfúrico al 98% y una densidad

de 1,84 gr/cc el cual es fabricado por Winkler S.A. El agua a utilizar es destilada y proporcionada

por GEOMET S.A. y se prepararon soluciones de lixiviación a pH entre 1 a 2. El potencial de la

solución fue manejado de acuerdo a la alimentación

reactor de lixiviación.

de oxígeno, razón F3+/Fe2+ y ozono al

Las soluciones en las que se utilizó sulfato férrico fueron preparadas y estandarizadas utilizando

Fe2 (S04)7H20

grado analítico. Todas las soluciones preparadas de 15 gpl de ión férrico en

7

solución resultaron mediante estandarización estar en el orden de 14.97 - 14, 99 gpl lo cual avala

el método de preparación y garantiza de manera precisa la concentración requerida de ión férrico

en solución.

El oxígeno utilizado fue provisto por ERVOX Ltda; y el equipo de ozonificación

equipo OZOMAX que proporciona ozono a un límite máximo de 20 Its/min.

5.3

corresponde

a un

SET UP EXPERIMENTAL

En la Figura 1 se muestra en forma esquemática la configuración experimental preparada para

llevar a cabo una experiencia de lixiviación de concentrado y calcopirita utilizando oxígeno

saturado:

LEVANTAMIENTO

EXPERIMENTAL

.1aquina: DiSolución

de Gases

Tanque de Origeno

SOlución Rica en Origeno

I

Solución Pobre en Origeno

Reactor de lilliviación de Concentrados

Figura 1: Levantamiento Experimental para la Lixiviación de Concentrados de Calcopirita con Oxígeno

Saturado

Por otra parte, en Figura 2 se muestra el levantamiento experimental para la realización de las

pruebas de lixiviación de concentrados de cobre y calcopirita mediante el uso de ozono saturado.

8

LEVANTAMIEN TO EXPERIMENTAL

Maquina: Disoluci6n

de Gases

Tanque de Oxigeno

Solución Rica en Oxigeno

I

Reactor de Lixiviación

Figura 2: Levantamiento

5.4

Solución Pobreen Oxigeno

de Concentrados

experimental

DETALLE EXPERIENCIA

para la lixiviación de concentrados

saturado a 3 atm

y calcopirita con ozono

N°1

El proceso de lixiviación de concentrados y calcopirita se llevo a cabo en un reactor tipo tanque

agitado con una densidad de pulpa del orden del 33% con una concentración de ácido sulfúrico

0.5M. La velocidad de agitación de la solución se determino empíricamente sobre la base de

garantizar que sea mayor que la velocidad mínima de fluidización de la partícula más grande del

concentrado o calcopirita. De acuerdo a Figura 1, la solución de lixiviación se re-circuló de manera

continua y se hizo una separación solido-liquido mediante decantación en serie. El potencial de la

solución fue generado mediante la sobresaturación de la solución con oxígeno a un 200% a 300%;

para este propósito se trabajará con presiones de los gases en un rango de 2 a 3 atm.

La temperatura de operación se mantuvo en equilibrio térmico con la temperatura de laboratorio la

cual fue continuamente registrada, de modo de poder compensar el valor de la medición del

potencial Eh de la solución, el cual fue medido con electrodo y lectura digital.

El tiempo contemplado de lixiviación fue de 8 horas para lo cual se siguió una secuencia

muestreo de O min, 5 min, 10 min, 30 min, 1 hr,2 hr, 4hr, y 8 hrs.

La muestra sólida final se secó en estufa a temperatura

constante.

OBSERVACION:

En los términos

de

de 40°C hasta que el peso se mantuviera

de referencia original del proyecto

se contemplaba

realizar

pruebas de una duración de 72 hrs; sin embargo, durante el desarrollo de estas, se constataron

dificultades operacionales, así como también, como se observará más adelante en el informe, los

resultados de la lixiviación de calcopirita, en forma cualitativa, no mostraron los niveles de

9

concentración esperados para la condición experimental diseñada. En consecuencia, se tomo la

decisión durante el desarrollo del primer experimento de reducir los tiempos de operación a 8 hrs.

Con relación a las dificultades operacionales detectadas es importante mencionar las siguientes:

•

Sobrecalentamiento del compresor utilizado.

La temperatura externa del compresor superó

los 100°C, hecho que obligo a poner mucha vigilancia experimental, de modo de ir enfriando de

manera permanente el equipo con una película de agua embebida en material poroso.

•

Falta de un campana de captación de gases. La falta de un sistema apropiado de remoción de

gases, hizo que la atmósfera en el interior del laboratorio se enriqueciera en ozono, causando

dificultades para trabajar. Frente a esta condición de riesgo para el personal que desarrolló las

experiencias y sus potenciales implicancias, se decidió no sobreexponer al personal a una

atmósfera alta de concentración de ozono. No obstante lo anterior, los riesgos de inhalación

de ozono se redujeron mediante el uso de mascarillas con filtro para captación de gases.

•

Desgaste de materiales. Al tener el ozono un alto poder oxidante, se produjeron daños en las

conexiones utilizadas para unir los duetos que trasportaron el ozono. Aunque no se trató de

indagar la fenomenología que explicase estos daños, estos se tradujeron en expansión y

ruptura de mangueras, en particular en uniones y abrazaderas, descompresión violenta de

ozono por falla de materiales.

Esto puso en riesgo el uso adecuado de la tecnología de

disolución de gases y por consecuencia su desempeño no alcanzó a ser el más eficiente y

efectivo.

Como aspecto positivo, se debe mencionar el hecho que dado que se trabajó con partículas de

calcopirita bajo 400# no se requirió de los estanques de decantación, los cuales estaban

considerados a usar

en la configuración experimental original.

Esto permitió simplificar la

operatoria durante el desarrollo de las pruebas.

Con relación al comportamiento

•

5.5

de la lixiviación, se pudo constatar lo siguiente:

Durante el muestreo, se fue haciendo un análisis comparativo de los colores de las muestras.

Colocando las muestras de acuerdo al orden de remoción desde el reactor, se fue analizando

cualitativamente el cambio de color de estas.

Poniéndolo en positivo,

se esperaba que

existiese una correlación entre el tiempo de lixiviación y el cambio en la intensidad de color lo

que es una demostración para este caso particular de un aumento en la concentración de

cobre y fierro en solución.

Contrario a lo esperado, se observó una escasa evolución entre el

color de la muestra original y el color de las muestras subsiguientes.

Esto auguró que el

proceso de lixiviación de calcopirita con ozono, férrico y solución ácida, no estaba dando

buenos rendimientos; esto se discute en mayor detalle en capítulo 8 del presente informe.

DETALLE EXPERIENCIA

N°2

La principal variante de esta experiencia fue el uso de un agente oxidante adicional al oxígeno.

Para tal efecto, se utilizó sulfato férrico grado técnico a una concentración de 15 gpl. El esquema

operacional y metodológico es idéntico al descrito en EXPERI ENCIA 1.

10

5.6

DETALLE EXPERIENCIAW3

En este caso, se llevo a cabo la lixiviación de concentrado de cobre y calcopirita utilizando ozono

sobresaturado en una configuración experimental como se muestra en Figura 2. Para efecto de

ozonificar la solución se alimento a la máquina de saturación con un flujo de aproximadamente 20

Its/min. El ozono fue alimentado a presión al equipo de oxigenación de soluciones mediante el uso

de un compresor. El esquema metodológico es idéntico al descrito en EXPERIENCIA 1.

5.7

ANÁLISIS QUíMICOSY MINERALÓGICOS

Las soluciones

resultantes

de las experiencias

serán enviadas

a análisis de Cobre realizado

mediante Absorción Atómica.

Respecto a la muestra sólida de concentrado

Mineralógico.

6

de calcopirita, será analizada mediante un análisis

ASPECTOS TEÓRICOS Y EMPíRICOS

Dentro de los aspectos teóricos

y empíricos

que motivaron

y reforzaron

realizar las pruebas

propuestas, se encuentran los siguientes:

6.1

LIXIVIACiÓN DE CALCOPIRITA

Los aspectos generales de la lixiviación de calcopirita fueron discutidos en el documento de

propuesta para la tercera fase de este proyecto, que se adjunta en el Anexo 3. Sin embargo, es

conveniente señalar que haciendo una nueva revisión del estado del arte de la problemática, no se

han reportado publicaciones con nuevos medios de lixiviación. Existe una predominancia de los

medios sulfato, cloruro, y biológicos.

Existen pocos trabajos científicos en los cuales se usen

medios físicos para mejorar la disolución de la calcopirita; entre estos, cabe mencionar, el uso de

microondas, ultrasonido y métodos mecánicos.

Por otra parte, en la revisión de las últimas patentes que aparecen en los bancos de datos

actualizados del US Patent y en la WOPI, no aparece ningún proceso de lixiviación de calcopirita y

minerales sulfurados de cobre que utilicen como agente oxidante ozono.

En la Figura 3 se muestra el diagrama de estabilidad de la calcopirita y otros sulfuros y óxidos de

cobre. Se observa que la especie calcopirita es estable en un ambiente reductor y en todo el rango

de pH.

Esto significa que en términos termodinámicos, y dejando de lado una discusión más

mecanicista de su comportamiento, la calcopirita requiere para su disolución un ambiente oxidante.

Esto es una condición necesaria pero no suficiente, debido a la compleja naturaleza de los

fenómenos físico químicos involucrados en la disolución de especies semiconductoras como la

calcopirita. La idea de mostrar este diagrama es que en términos termodinámicos, se debe trabajar

en condiciones de potencial de solución por sobre los 800 mV vs SHE (Standard Hydrogen

2

2

3

Electrode) y pH bajo 2 de modo de garantizar la presencia de Cu +, Fe + y Fe + en solución.

11

o')

4SO.:

07

.••.

so.

).·,.0

CJO

F(I?';CV"

O=.

0,

~

.•.

I

U3

s

Q

01

(11

·0.3

.or;

r:"

·0.1

,

1t;.S: H"

·03

O

2

·1

6

8

10

pH

Figura 3: Diagrama de Pourbaix para el sistema CuFeS2- H20

6.2

COMPORTAMIENTO DEL OZONO EN SOLUCiÓN

Un análisis del comportamiento del ozono y del oxígeno en términos de su solubilidad, estabilidad,

mecanismos de descomposición en fase liquida en distintos medios, se realiza en este capítulo.

Para generar la condición oxidante, y focalizándose en especies de cobre, el grupo de trabajo se

propuso utilizar como agente de oxidación el ozono, cuya aplicación a la lixiviación de calcopirita

ha sido sólo reportada por D. J. Havlik, 1990. El ozono se caracteriza por poseer un alto poder de

oxidación en comparación con otros agentes oxidantes usados en la lixiviación de calcopirita. En

la Tabla 1 se muestran los valores relativos del potencial de oxidación del ozono a pH;;;;;O.

12

TABLE 1. Rtilative Power af OxidiLing Spe::ies

Ox.duuon

lIuor.uc

!I\Jr".\\1

.\IOlm:,

powcr. \

.l.O(,

rud.cal

".\\~c·n

O/,HI\:

2.1).:'

2.l-1l

1 "7l-

2.~2

2.1)C

1.:'2

! ..~I)

llydrogcn p.:r".\:<I,·

('h l. >1:11':-

1.20

O.\~~~n

TABLE 2. Theortllical Stoicl1ior)'etry An ounts of Oxdants fOI lrun

Oxulunt

11.

n.\y~(ll

HydH)~l'll

pl·r~,.\!d~

i~

1) .lli

O/'>11L·

11.~.l

Chlormc ílIO( 1

1','ta~s:L1m pcrmuue.uuuc

(hlormc J1Ol.\lJL"

Il h~

Tabla 1: Comparación

Illq

11 .::~

Relativa al HOCI de los Potenciales de Oxidación Agentes Oxidantes

Se observa que el ozono ocupa el tercer lugar entre los agentes oxidantes del fierro.

Estos

atributos del ozono, lo hacen atractivo para ser utilizado en la lixiviación de minerales y

concentrados de minerales sulfurados de cobre ricos en calcopirita.

No obstante la desventaja relativa del ozono como agente oxidante, este se descompone con

''facilidad'' en medios acuosos, y, por lo tanto, es necesario hacer un análisis de su estabilidad bajo

diferentes condiciones de pH y temperatura.

e

En la Figura 4 se observa que la descomposición del ozono a 15° ocurre de manera más rápida a

valores de pH neutro (pH: 6.4; 6.9, Y 7.8). A pH 7.8 la descomposición del ozono ocurre en

aproximadamente 0.3 horas o 18 minutos. Sin embargo, a valores de pH bajo 5.7 la estabilidad

del ozono es buena manteniéndose en el rango de 6 a 7.5 ppm por un período de tiempo de 1 h.

13

·..........

..-.....

: 1~ 'C:

Z

•

-i

1

:

1

•

.•.•J

O

o

4

1000

Figura 4: Efecto del pH de la Solución por sobre la Descomposición

15° C

O

del Ozono en Agua Destilada, a

Por otra parte, si se realiza la misma experiencia a una temperatura de 20°C, la Figura 5 indica que

el ozono se hace más estable a pH ácido correspondiendo a valores entre 11 y 10 ppm en solución

en un rango de tiempo de 1 hora.

:

cs

~-------'----:::.""'"

pt

o

1,

o

4000

Figura 5: Efecto del pH de la Solución por sobre la Descomposición

del Ozono en Agua Destilada, a

20° C.

Lo anterior indica que la estabilidad del ozono en solución es muy sensible tanto a la temperatura

del medio acuoso así como también se hace muy sensible a pH ácido.

Sin embargo, si la

temperatura de la fase líquida se aumenta en 15°C para alcanzar los 30°C la concentración de

ozono en solución disminuye de manera significativa,

no obstante que a pH ácido la

descomposición del ozono permanece constante. Ver Figura 6.

14

..

........

'

:

••••••••

Figura 6: Efecto del pH de la Solución por sobre la Descomposición

30°

e

cs

JI'

del Ozono en Agua Destilada, a

En la Figura 7 se muestra se muestra la estabilidad del ozono a distintos pH. En este caso, se

considera una comparación entre los datos reales medidos y aquellos teóricos obtenidos a través

de las relaciones de transferencia de masa, y que, consideran distintos valores el coeficiente local

de transferencia de masa kg. Como es de esperar, a mayores valores de kg la concentración de

ozono en la solución es mayor; esto implica que al interior de una burbuja, debe existir una buena

circulación de ozono de modo que la resistencia a la transferencia de masa sea mínima. Esto se

logra creando burbujas de menor tamaño con patrones de flujo turbulento en su interior.

La Figura 8 muestra el comportamiento de la descomposición del ozono para distintos valores de

pH y distintos valores de la concentración de ozono en equilibrio con la fase gas. Se observa que

a pH bajos y a menores concentraciones de ozono en el equilibrio, el ozono en fase liquida se hace

más estable siendo el caso más notorio la curva mas inferior que se muestra para pH 2.7.

En

estricto rigor, es plausible esperar que ha p+ís menores el ozono es estable en solución al menos

por 30 minutos.

15

.............

..............

L~~.~.?

..¡ , -----

12

\

6 I

• 1

•

21

/ ',

A.:. 2.0 • 10

~

,

!

J2ft--

3000

_

3

O'-------=-.LJL~~--~

2000

.

J5

Ir. ~ 2.01( 10" ••••.•

1000

L~.~.~:~.j

4000

O~-------=~="""'----O

1000

time (lec.)

2000

time (He,)

4000

3000

JOOO

2000

1000

4000

10 •

t~

i

~ 6

~ 3·

u 25

'2

9

3.5

-

§

f

5

~ .• ¡

13

!

.¡

115 .

o

2 ¡

.;

I

1

O L

2000

1500

1000

.. __

.

O

SOO

.-----------~

1000

1

0.5

O

ISOO

2000

1500

1000

500

Q

ti"" (ucJ

FIGURE ID. Calculatiou rtlOun~ ul dissulved czuue \:ur'::t1ltralion a5 a lin-.t1ccurse. Squale plut; experirrental rasults. SoliU lirIB: C-<tlculaliun

rasults ""ilh "'" el 9.0 . 10' M . s '. As a rel••rence cak ulaton results 01 k" ol light1r valuss ",a daSlcrilJetl as ""efl.

Figura 7: Comportamiento

de la Estabilidad del Ozono en Función del pH Comparado con Modelo

Matemático que Considera el Coeficiente Local de Transferencia

de Masa en la Fase Gas

<::

pH 2.7

16

i 14

u 12

g

~

""-:::...

10

..

-.- ... -

..

_--

~

~ 10

u

8

-"~--~-=-----~--,6

~ 6

8

6 1-. --:

..

~ o

!4

=----l

o

~ 14

.5 12

8

8

l:tL...:..=:::=-·~--=~~":"K~=.~=

..::.

Q

1000

2000

time (lOC.)

3000

pH 5.7

pH 4.2

"" 12

110

4000

i

~

2

O

11

r---

L-

o

1000

3000

f------

.,

8

i:: f

Q

4

~

!.

~

u

2

12

10

.

'

...

_. ~.

..c. ._._

L-

o

4000

pH 6.9

~

-------.,..-

4

1 '¡jl o2

~

2000

lime (,ec.)

-~

1000

_

2000

time (sec.)

3000

4000

pH 7.8

~ 8

u

:\

i2¡~

~

o

FIGURE 5.

500

1000

time (•••e.)

2000

1600

O

,-1

o

time (UC.)

P,olile uf czoue ~ClXl\~O'i1I<)1 under Ihe \'vide range uf ~H f\-'ufliple Ji•.•e, ,epreseld curresl'ondilg

Figura 8: Perfil de Descomposición

del Ozono en Función

---"

500

time

1000

e,.col

expe'Ifl'enlal

1500

results.

del Tiempo y del pH en Soluciones

Acuosas

En la búsqueda de una explicación de los mecanismos de descomposición del ozono, se pueden

encontrar una cantidad significativa de teorías las cuales difieren fundamentalmente de las rutas y

valores de las constantes asociadas a cada paso cinético, no así, en el tipo de especies que se

forman, tales como los radicales libres u otros iones. En la Figura 9 se muestra un esquema

propuesto en la literatura y que describe la complejidad asociada en el mecanismo propuesto y el

16

número de constantes cinéticas

tiempos de descomposición.

requeridas

en cada paso para la cuantificación

teórica de los

Figura 9: Esquema Teórico de los Mecanismos de Descomposición del Ozono

Por otra parte, en la Tabla 2 se muestran algunos valores de las constantes cinéticas y de

equilibrio presentes en este sistema. Resulta notable constatar los altos valores de las constantes

y la fuerte dependencia del pH como se pudo constatar de la Figura 4 a la Figura 9. La generación

de radicales libres es altamente relevante para la alta reactividad que presenta el ozono en fase

líquida, siendo este factor muy importante a explotar en la lixiviación de la calcopirita.

I~I: •.•

• ,,"'11'1.111:

K"':;h:::.\1\

r, 11;\1;11;)'tI

t{,:.I ••::,1;1

fI

.,

-.

.1

.1,

.l.

111'.

11".

ti

o

()

11".

1111.

11

1111.

"

• -1

.,

, -h

• .1

:'

,h

..

o

(l.

11

ti

110

1I

11

1111.

110

110

-

: H

I

()

"

1''' ,

:

,-

".

o.

111':

11.11.

(1

o

011

o,

110.

11..( ':

~o.

11O.

11" 1,

().

011

11.0

11

110:

1111

11 (1

11

11 .( I

1111

1I

(J

11

11.

HIJ

Ho

o,

11,

II.~ I

11:' 1,

II()

II,()

11') .

11c.1I

()

1111

110

11 o

110

1111

1111

11(1,

II! 1.

'

1''',

.(1

·0

..

uru;

••.,111,1.111'

II! ':

11

11

1111

o

(1

(l.

t,

011

:n

'/0

'o

1"

M

.1 ,

Iht,,:PIl ,1

.11

."

;w

M

,11

"

.u

:u

,11,1

:oJ

: 11

11

[11

~,

u>

.. .,

:11

:11

;u

J

-,

11');0.' I

I

~:,J..:h..<:11

:'\:..·.:h .•.-::u

~·t

~:'I.:h':;:1l

..:!

..:!

P¡.;.. .•..•

, :'J:-''':.

I ;";"':

f

.'J"'~

I

:q:•.-ll

.rl

.,1

.1:

M

~!.h·Ih..·.:1I

,:1 ,1]

".I~·k-::II

.11111It

Ihl\:lIlI .:

M

~I

M

M

M

BII\:"il

"

I

:'I\J I

t

~1.1~·k·,:11~~ .01

/

:11"

:

..-:

.1-

.1:

M

;11

:/1

-

M

~I

M

M

.:1

.01

Bu!r: ...

:r .:; .1;

lIul,,, ,,': .01

Bui.:,"r e: .01

Bu!,:.:r

.I[

HU!I:':I

;o. ~

:u'

,

Bu, ~"Il

M

M

;11

'11

.1

H ••:::n..: I :9~~1

,Ind I~.,:¡::\.·I .'J'.~I

:'\:.h"¡'.:!:11

~o

;,'"

K\'·I,:I.:.h.~·

~:.h:h\"·;:1I ,llhl

I

LtI\"¡1

1,'r.--"",

,;'r.-"¡t

.,1

.•.1•.•

I

IJ:-"¡,

•• :!!n.:

.1.

Ill,:o-,\'I

.1

I ¡"~., I

,

~I.I-.·J¡~<;II .111.1 tljO:~n;

(

(

(

h...-:L,,\\ ,~.Ie:

11...-:5.,,\\

J¡~<lo, .\\ ~10..1 .::

~"_I

01,

,1:

;1;

I . 'J\'~ I

I . ~Ilo"

_

I

;¡J'i~I

I.¡N~I

1 ,'N":,

Tabla 2: Constantes Cinéticas de Reacción para las Distintas Rutas de Descomposición del Ozono

17

6.3

EQUILIBRIO DE INTERFASES GAS- LíQUIDO y TRANSFERENCIA

DE MASA

De acuerdo a la Ley de Gibbs, el potencial químico 11 de un componente i en una interface, están

en equilibrio termodinámico y se puede representar en términos analíticos como:

= /lik

/lij

Donde los subíndices j y k representan la fase j y k respectivamente.

En el caso del equilibrio entre las fases gas y líquido a una temperatura P y T, la Ley de Gibbs para

cada componente i del sistema se expresa como:

¡:G

} i(T,P,y)

_

-

¡:L

} i(T;P,x)

Donde f representa la fugacidad del componente i y que se puede expresar en términos medibles

mediante las expresiones:

Donde:

y¡:Fracciónmolardelcomponentei en la fasegas.

XI: Fracciónmolardelcomponentei en la faselíquida.

<I>¡:

Coeficientede fugacidaddelcomponentei enfasegas.

r¡: Coeficientede actividaddelcomponentei enfaselíquida.

P: Presióntotalen la fasegas,

He¡:Constantede Henry.

Igualando ambas ecuaciones,

expresar como:

se tiene que el equilibrio termodinámico en la interface se puede

A bajas presiones y sistemas diluidos, el coeficiente de fugacidad de cada componente se puede

considerar unitario, de modo que la ecuación anterior toma la forma:

o bien:

Pi

=

YiXiHei

18

El producto V¡He¡se denomina como la constante aparente de Henry.

anterior se expresa como:

p¡

=

De este modo la ecuación

x¡Hape¡

La expresión anterior se conoce en la literatura como Ley de Henry, y, describe la relación de

equilibrio termodinámico del componente i en la interface.

Para el caso del ozono, es posible escribir:

En Figura 10 se muestra una grafica de la solubilidad del ozono en función de la temperatura.

solubilidad está expresada mediante la constante adimensional de Henry.

La

o

.

~

•

O

10

!•

•

lO

O

Figura 10: Solubilidad del Ozono en "Agua Pura" en Función de la Temperatura

La línea recta que aparece en la Figura 10 corresponde a una expresión del tipo:

= a. exp (bt)

H

donde:

2

=

a = 1.599 ± 0.0164; b = 0.0473 ± 0.0004 (R

0.99988)

con la temperatura expresada en grados Celsius.

con una desviación estándar de 0.0405,

También H se puede expresar como:

19

=

logH

A

B

+r

donde:

2

A = 6.5987 ± 0.0591; B = -1752 ± 17.1 (R =0.99971) Y T se expresa en grados Kelvin.

En Figura 11 se tiene el valor de la Constante de Henry para el sistema Ozono - H2S04 obtenida

por tres autores. Se observa que la constante obtenida por Tarunina y col., 1983 tiene un rango de

desviación de +20% y -30%, siendo el único valor más preciso el de Rothmund, 1912.

20

;7

::;.

RuIJ"n"n~(

'.

8'inn •• & p""ott.« :''J37t N.el

'PI"~,,:'~"I.

•o

HCM).

lup,akl "t.!. (19ID),H,$O.

•

15

1?12,.I1JSO.

1 "''Uf.'

p •.rie<t

, .. ".$0•

•• 1 [1

//

,

/

.~'''lHlt

"

.

..

o

:J:

·20', .

.~

10

s

~.

i'.t:

..;/ ..•..

.JO':

.»

Df:

··-"t.

;7/

o

o

10

5

H()l

Figura 11: Constante

15

20

D .'C.

de Henry para el Sistema

Ozono - H2S0.

Balance global en fase liquida:

En un punto cualquiera de la fase liquida, la ecuación de continuidad para un componente como el

O 31, O 217 Fe2+ , Fe3+ , C u,2+ H+ se expresa como:

Como se trabajo a nivel de reactor del tipo agitado, se asume que el fluido que rodea a las

partículas se encuentra perfectamente agotado. Estas condiciones se justifican por la razón SIL de

1/3 utilizada en los experimentos de modo. También el hecho de que las longitudes espaciales

sean pequeñas hacen que las variaciones de concentraciones en el sistema sean también

bastante pequeñas.

Considerando que el sistema está perfectamente agotado, la ecuación de continuidad

integrar sobre el volumen de solución obteniéndose:

se puede

20

En donde el factor N/s n. es el flujo promedio en las superficie de las partículas de calcopirita y

concentrado y apes el área externa del mineral por unidad de volumen de solución.

Utilizando la teoría de película, se tiene la siguiente expresión para el flujo de cada especie:

Sustituyendo en la ecuación para Cb, se tiene:

Esta ecuación permite evaluar la concentración de cada especie i en solución.

7

CARACTERIZACiÓN

MINERALÓGICA MUESTRA CALCOPIRITA

Para realizar los análisis mieralógicos, fue necesario

muestra, que fue tomada utilizando un cuarteador.

preparar una briqueta con un gramo de

Para determinar la composición mineralógica, se empleó el método estadístico de conteo de

puntos utilizando una placa de integración, con una red métrica de 400 puntos (intersecciones),

adosada a un ocular de 12,5x del microscopio óptico y objetivo de 16x.

Los resultados obtenidos fueron los siguientes:

Mrasíra

Mnerales

% Peso

Calcopirfa

Bornta

89.80

8.72

Pirita

M3gnetila

0.64

0.22

Hematita

0.22

Limonda

0.16

Ganga

0.23

Total

100.00

Tabla 3: Distribución

de Minerales de la Muestra de Concentrado

de Cobre

Mayor detalle del análisis mineralógico se encuentra en el informe mineralógico realizado por MAM

Limitada en Anexo N° 4.

21

8

RESULTADOS EXPERIMENTALES ETAPA N°3

Durante la planificación de las pruebas experimentales, se tomo la decisión en forma arbitraria pero

consistente, de alterar el orden de las pruebas comprometidas en los términos de referencia del

documento aprobado por CORFO para el desarrollo de la Etapa III del Proyecto. lo anterior, se

fundamenta en la siguiente lógica de racionalización de recursos humanos y materiales:

1.

Interesa utilizar la tecnología GlSA en la lixiviación de concentrados de cobre ricos en

calcopirita utilizando ozono. Esto se justifica dada la pobre investigación reportada en la literatura

yen ahondar en la búsqueda de alternativas tecnológicas para el procesamiento de concentrados.

2.

Interesa aprovechar

las ventajas de la tecnología

GlSA

para lograr mayores

concentraciones de ozono en solución, dado el requerimiento estequiométrico teórico de ozono por

parte de la calcopirita.

3.

En la actualidad, no existe patente internacional de lixiviación de calcopirita.

Esto esta

avalado por una extensa revisión en las bases de datos: US Patent, WIPO, EU, y Cl entre otras.

4.

la decisión no lesiona los alcances del proyecto en toda su esencia.

En consecuencia,

8.1

EXPERIENCIA

los resultados experimentales

siguen el orden en adelante expuesto.

N°1

En la Tabla 4 se muestran los resultados obtenidos para la experiencia de lixiviación de calcopirita

en solución ácida 0.5 M H2S04, 15 gpl de Férrico y Ozono.

Tiempo

Cobre

Ión Ferroso

Ión Férrico

min

gpl

Gpl

gpl

O

0,03

14,97

5

O

1,42

15,68

2,2

10

1,47

16,25

2,1

30

1,48

16,53

2,92

60

1,5

16,57

2,02

120

1,54

16,62

2,19

240

1,66

16,8

2,17

480

1,67

17,02

2,19

Tabla 4: Variación de la Concentración de Cobre, Ión Ferroso e Ión Férrico en Experimento

Lixiviación de Calcopirita con una Solución 0.5 M H2S0., 15 gpl de Férrico y Ozono

de

En el caso del ión férrico, se observa que el ión férrico es rápidamente consumido de acuerdo a las

reacciones:

CuFeSz

+ 4Fe3+

-+

Cu2+

+ SFe2+ + 2S

22

y que la reacción de regeneración de ferroso a férrico de acuerdo a la siguiente estequiometria:

No prevalece en el sistema reaccional ya que la concentración

de férrico se

mantuvo

baja durante

todo el experimento.

Por otra parte, el ozono reacciona con la calcopirita

estequiometrias:

3CuFeSz

+ 803

~

y la bornita de acuerdo a las siguientes

3CUS04

+ 3FeS04

Por otra parte, la concentración de ferroso aumenta debido a la contribución adicional de la

lixiviación de calcopirita ya sea por férrico y ozono y en mucha menor proporción por la

contribución de la lixiviación de bornita (en el caso de la muestra utilizada, la razón másica de

Calcopirita/Sornita es de 5.6). Además, de acuerdo al análisis mineralógico, se detecto que existe

una fracción más importante de calcopirita libre, pero también, existe calcopirita envolviendo a

bornita, y, bornita envolviendo a calcopirita. Estas dos últimas evidencias físicas afectan en mayor

magnitud a la lixiviación de la bornita debido a su menor razón másica y en consecuencia la

fracción más importante del fierro y cobre liberado proviene de la lixiviación de la calcopirita.

En Figura 12 se observa que en 5 minutos se recupera un 3,88% del cobre lo que se asocia

fundamentalmente al ataque por sobre la superficie externa de las partículas. Posteriormente, el

proceso de recuperación de cobre fue muy lento con una cinética lineal durante un período de 4

hrs. Posteriormente, después de 4 horas, el proceso se frenó por algún mecanismo pasivación

cuya explicación está fuera de los alcances de este informe, pero es plausible que se haya

alcanzado un potencial de solución pasivante en la superficie de la calcopirita.

La recuperación

global de cobre alcanzó un 4,56 %

Considerando que se estaba trabajando con un oxidante poderoso como es el ozono y en

condiciones de sobresaturación mediante el uso de la tecnología GLSA, aún así no fue posible

lograr que la velocidad de recuperación en el tiempo pudiese evitar la pasivación de la calcopirita.

23

5,0')

'#.

.,-~

.,

.Jl

4,5,)

4,0')

u

u 3,5')

~,O·)

e 2.,.50

"

'o

'v

2,00

IV

~

al

Q.

1,50

1,0·)

a:

0,5')

0,0')

.,

:::J

u

°

100

200

300

400

500

600

TIempo, minutos

Figura 12: Recuperación de Cobre en Función del Tiempo en Lixiviación de Calcopirita en Solución

Ácida 0.5 M H2S04, 15 gpl Férrico y Ozono

Como consecuencia de los resultados anteriores y considerando las dificultades encontradas así

como también las bajas recuperaciones obtenidas, era predecible que realizar pruebas de

lixiviación de calcopirita y concentrado con oxígeno y con concentrado no deberían obtenerse

resultados mejores a los aquí reportados.

8.2

EXPERIENCIA W2

Siguiendo el mismo procedimiento metodológico de la Experiencia 1, se realizó una prueba de

lixiviación de calcopirita usando como agente oxidante oxígeno. Los resultados se observan en la

Figura 13 y se produce un patrón de lixiviación muy similar al caso de la lixiviación utilizando

ozono aunque el nivel de recuperación global de cobre alcanzó un 2,72%, es decir, un 40,52 %

más bajo que la recuperación utilizando ozono.

Las reacciones químicas que prevalecen en este caso son:

24

.,

?,OO

?F. l..,50

•..

..c

2..00

o

u

41

"'O

t;;

:2

v

.,

#+ •

•

•

+

1.50

IV

"- LOO

el.

~

U

••

tX

(),50

0,00

•

O

10(1

lOO

400

~OO

50(1

600

Tiempo, minutos

Figura 13: Recuperación

8.3

de Cobre en Función del Tiempo en Lixiviación

Ácida O.5U H2S04, 15 gpl Férrico y Oxígeno

de Calcopirita

en Solución

EXPERIENCIA W3

Siguiendo el mismo procedimiento metodológico de la Experiencia 2, se realizó una prueba de

lixiviación de concentrado usando como agente oxidante ozono. Los resultados se observan en la

Figura 14 y nuevamente se produce un patrón de lixiviación muy similar al caso de la lixiviación

utilizando ozono y oxígeno en la lixiviación aunque el nivel de recuperación global de cobre alcanzó

un 0,81%, es decir, un 82,40 % más bajo que la recuperación utilizando ozono.

Las reacciones químicas que prevalecen en este caso son:

CuFeS2

+ 4Fe3+

3CuFeS2

+ 803

~ Cu2+

~

+ SFe2+ +

3CuS04

2S

+ 3FeS04

25

Dado el numeroso conjunto de reacciones químicas que pueden ocurrir durante la lixiviación del

concentrado, es difícil establecer una conceptualización fenomenológica de los mecanismos de

reacción existentes.

Las razones de la baja en la recuperación de cobre en este experimento se deben a que tanto el

oxígeno, el ozono, el ión férrico y el ácido atacan de manera no selectiva todos los componentes

del concentrado Teniente, que contiene solo aproximadamente un 30 % de cobre en forma de

calcopirita, bornita, calcosina y covelina.

0.90

'$..

0.80

~ 0.70

ti

•..

..c

0.60

o

v

ti

e

"

'o

0.50

"'ü

0.40

ti

O. ?,O

...

ftI

a..

:J

v

ti

a::

•• •

•

•

••

•

O.lO

0.10

0.00

•

O

100

200

3(J0

400

500

600

Tiempo, minutos

Figura 14: Recuperación

de Cobre en Función del Tiempo en Lixiviación de Concentrados

Teniente en Solución Ácida 0.5 M H2S04, 15 gpl Férrico y Oxígeno.

En la Figura 15 se han condensado los resultados obtenidos en experiencias

recuperación de cobre en función del tiempo.

de Cobre

1,2 Y 3 para la

26

s.oo

~

•..

.D

(JJ-

o

v

111

~

~

'o

4,~0

4.00

3.~0

3.00

i.500

'v

1 ..nO

'IV

:>.

111

n. 1,~0

~

v

1,nO

o:: O,S.O

•

•

•

#* • •

•

• •

..,

o ..no

O

roo

lOO

300

4-00

~OO

&00

Tiempo. minutes

Figura 15: Recuperación de Cobre en Función del Tiempo; O:lixiviación de calcopirita con 03,

lixiviación de calcopirita con 02, A: lixiviación de concentrado Teniente.

Se observa que la lixiviación de calcopirita con ozono es mucho más efectiva en la etapa inicial de

la lixiviación, que es la que define la cantidad máxima de cobre a recuperar.

Resulta

particularmente

revelador que el concentrado muestre el mismo patrón de lixiviación de la

calcopirita; en especial si el primero contiene especies como la calcosina y la covelina que tienen

cinéticas de lixiviación mucho más rápidas que la calcopirita.

Desafortunadamente,

para este

concentrado no se le hizo un barrido microscópico que permitiese observar la distribución espacial

y el grado de atrapamiento y diseminación de cada especie en la matriz mineralógica.

Se puede

especular que la calcopirita este más expuesta a la solución que las otras especies de sulfuros.

La Figura 15 revela que a pesar que el ozono permite una mayor concentración de cobre en un

mismo intervalo de tiempo, este no es capaz de evitar la pasivación que experimenta esta durante

su lixiviación. Este fenómeno ha sido ampliamente discutido en la literatura y persiste como uno de

los desafíos más relevantes a superar en la lixiviación de la calcopirita.

Considerando, que los resultados obtenidos para la lixiviación de concentrados Teniente

en

presencia de ozono no fueron auspiciosos, se descartó la realización de la prueba de lixiviación,

utilizando oxígeno como agente oxidante.

Adicionalmente se descartó la lixiviación con oxígeno como agente oxidante debido a que con las

dos experiencias

(1 y 2) realizadas, quedó demostrado que el ozono -férrico generó una mayor

lixiviación que la alternativa oxígeno- férrico y a iguales condiciones de presión y por ende

disolución de gases en la fase líquida.

8.4

EXPERIENCIAS ADICIONALES

Considerando

las circunstancias

descritas anteriormente,

se decidió desarrollar

pruebas

metalúrgicas de lixiviación de calcopirita así como también de concentrado de cobre Teniente.

Para tal efecto, el levantamiento experimental inicial fue modificado para llevar a cabo pruebas

similares a las ya realizadas, pero, ahora trabajando a presión atmosférica

27

8.4.1

Experiencia Adicional N°1: Lixiviación de Calcopirita en solución ácida, en

presencia de ozono e ión férrico

La primera prueba realizada consistió en llevar a cabo una lixiviación de calcopirita con una

solución ácida 0.5 M de ácido sulfúrico y sulfato férrico en concentración de 15 gpl. El protocolo

considero ciertas variaciones con relación al descrito en este documento como Experiencia 1, a

saber, extensión de la experiencia a 1 hr y operación a presión atmosférica. Lo mismo se

consideró en las otras experiencias programadas. Las Figura 16 y Figura 17 se muestra el balón

de oxígeno y equipo ozonificador utilizado en las pruebas:

Figura 16: Balón de Oxígeno

Utilizado durante la Experiencia

Figura 17: Ozonificador Utilizado durante

la Experiencia

28

8.4.2

Resultados Experiencia Adicional N°1

En la Figura 18 se muestra el montaje experimental de la prueba realizada con calcopirita pura

con un flujo de alimentación de ozono de 10 11m equivalente a 20 gr/hr, solución ácida 0.5M

(pH=O,3), 15 gpl de ión férrico, 1 hr de operación.

./

OucmeMozono

.~

Figura 18: Levantamiento Experimental de Lixiviación de Calcopirita y Concentrados de Calcopirita

con Ozono y Oxígeno

En la siguiente Figura 19, se muestra la pulpa formada durante la lixiviación de calcopirita; en la

parte superior de la superficie libre del reactor se observa una capa de espuma formada por la

flotación natural de partículas, las que son capturadas por las micro-burbujas de ozono generadas

en el distribuidor de gas inmerso en la pulpa.

Figura 19: Detalle de las Características de la pulpa Generada durante la Lixiviación de la Calcopirita

Pura usando Ozono como Agente Oxidante

29

Figura 20: Solución final de lixiviación de Calcopirita después de 1 hora de Operación

Transcurrida la prueba, la pulpa se procedió a filtrarla en una configuración como se muestra en la

Figura 20. El color corresponde al natural que entrega una solución de ión ferroso y cobre en bajas

concentraciones.

En esta prueba no se midió cinética y solo se determinó la recuperación final de

cobre.

Los valores del potencial de solución obtenidos durante las distintas etapas de la lixiviación son los

siguientes:

•

Potencial de solución antes de ingresar calcopirita: 1060 mV vs SHE

•

Potencial de solución después de agregar calcopirita: 760 mV vs SHE

•

Potencial de solución después de 1 hr de lixiviación: 665 mV vs SHE

La variación neta del potencial de solución alcanzó un valor de 395 mV lo que revela que existe

lixiviación de calcopirita.

En este sentido, es importante señalar que la adición de calcopirita al

reactor produjo una brusca disminución del potencial de 300 mV lo que se atribuye al contacto

inicial de la calcopirita con ozono, oxígeno y el ión férrico presente en la solución inicial.

30

~--

'<--.

--~"':

;L.-.--1~~'-'-~

.~

,,,

-,

,

.

Figura 21: Diagrama Termodinámico que muestra la variación del potencial de lixiviación de calcopirita

para una 1hr de operación; A: 1060 mV vs SHE; O: 760 mV vs SHE; o: 665 mV vs SHE

En la Figura 21 anterior es posible ver que para las condiciones termodinámicas de la solución

inicial, el potencial medido de 1060 mV vs SHE, se encuentra por sobre los potenciales teóricos de

estabilidad tanto de la calcopirita como de la bornita (ver diagrama de estabilidad adjunto).

Además, se muestra la brusca caída del potencial de oxidación después de agregada la calcopirita

y sus especies asociadas. El tercer punto de 665 mV vs Eh si bien es cierto es alto para lixiviar los

minerales, no permite las transformación de ión ferroso a ión férrico (Eh= 770 mV vs SHE), y, por

lo tanto, la lixiviación del mineral, después de transcurrida 1 hr de operación, se puede atribuir solo

a la acción del ozono. La concentración de ión ferroso alcanzado en esta prueba fue del orden de

20 gpl.

Durante 1 hora de lixiviación

reacciones:

el potencial

CuFeS2

+ 4Fe3+

3CuFeS2

+ 803

se redujo en 95 mV atribuibles

~ Cu2+

+

~ 3CUS04

SFe2+

+

a las siguientes

2S

+ 3FeS04

31

La recuperación global de cobre alcanzada en 1 hr de operación fue de un 6.5%. Este valor, es

superior al obtenido anteriormente

en Experiencia 1, lo que corrobora las observaciones

mencionadas con relación al comportamiento del ozono.

8.4.3

Experiencia Adicional N°2: Lixiviación de concentrado

ácida, en presencia de ozono e ión férrico

Teniente en solución

En esta experiencia se utilizó una fracción de muestra de concentrado idéntica a la utilizada

anteriormente y en la Figura 22 se muestra el reactor de lixiviación con la pulpa de concentrado.

Se observa que ha diferencia del caso de lixiviación de calcopirita, el efecto de flotación no se

produce en forma notoria, lo cual se debe a que este material posee una humedad en base seca

de un 12% lo cual lo hace liofílico.

Figura 22: Ensayo de Lixiviación de Concentrados

de Cobre División el Teniente

32

8.4.4

Resultados Experiencia Adicional N°2

Figura 23: Detalle de las Características de la Pulpa generada durante la Lixiviación de Concentrado de

Cobre División El Teniente usando Ozono como Agente Oxidante

Figura 24: Solución Final de Lixiviación de Calcopirita después de 1 hora de Operación

Para terminar la prueba de lixiviación, la pulpa se procedió a filtrarla en una configuración como se

muestra en la Figura MM. En comparación con la solución obtenida utilizando calcopirita, se

observa que la solución tiene una coloración más verde, producto de la mayor cantidad de ión

33

ferroso en solución atribuido principalmente a la lixiviación de pirita, la que posee una reactividad

mayor que la bornita, y, la calcopirita.

Además, el contenido de pirita en el concentrado es

significativo, 30,5%, lo que hace que haga un aporte significativo de fierro en solución. En esta

prueba no se midió cinética y solo se determinó la recuperación final de cobre, alcanzándose una

recuperación del 3,84%.

Los resultados de los potenciales de oxidación obtenidos son los siguientes

•

Potencial de solución antes de ingresar concentrado de calcopirita: 1041 mV vs SH E

•

Potencial de solución después de agregar concentrado de calcopirita: 893 mV vs SHE

•

Potencial de solución después de 1 hr de lixiviación: 862 mV vs SHE

Figura 25: Diagrama Termodinámico que muestra la variación del potencial de lixiviación de

concentrado Teniente para una 1hr de operación. ó: 1041 mV vs SHE; o: 893 mV vs SHE; o: 862 mV vs

SHE

La variación neta del potencial de solución alcanzó un valor de 179 mV vs SHE lo que revela que

existe lixiviación de concentrado. En comparación con el caso anterior, es importante señalar que

la adición de concentrado al reactor produjo una disminución del potencial de 148 mV equivalente

a un 50,0% menor que en el caso de calcopirita pura. Durante la etapa de lixiviación el potencial

de solución varió solo 31 mV vs SHE lo que indica que hubo poco consumo de agentes oxidantes

por parte de las principales componentes del concentrado.

Las reacciones más relevantes que se

producen en esta etapa son:

Culie S¿ + 4Fe3+

-+ Cu2+

+ SFe2+ + 2S

34

En el caso de la Enargita no se poseen antecedentes de la estequiometria de la reacción con

ozono y oxígeno. Además, se deben incluir las reacciones de descomposición del ozono, algunas

de las cuales han sido descritas en Tabla 2.

8.4.5

Experiencia Adicional N°3: Lixiviación de concentrado

ácida, en presencia de oxígeno e ión férrico

Teniente en solución

En esta experiencia se utilizó una muestra de concentrado idéntica a la utilizada proporcionado por

la Gerencia de Plantas de la División El Teniente, Codelco Chile y cuya composición determinada a

partir del análisis mineralógico se muestra en la Tabla 5:

35

:OI'I1:jOS : ió 1

Forllula

I~:l

Min~'alé~i:a

:alc:>pir ta

(1iI:-=S~

2....(.

~O'Ielh

{u~

" n

-).,:.

Sor'lit,

(lIs= eS.

_~.(I

:alc:>s '13

(u~

5.3

FeS~

:C.'S

(ui·s51

~r;

PhS

In:;oluh~

_.5

P¡'¡~a

E"atlita

Jalt"3

Jan33

Tabla 5: Composición

8.4.6

Mineralógica

Concentrado

)

.

__5

Planta Concentradora

El Teniente

Resultados Experiencia Adicional N°3

La variación neta del potencial de solución alcanzó un valor de 90 mV equivalente

menor que en el caso de calcopirita pura, Durante la etapa de lixiviación el potencial

no varió lo que indica que no hubo consumo de agentes oxidantes o bien el ión férrico

por oxidación es consumido rápidamente,

A continuación se muestra el detalle de

a un 70,0%

de solución

regenerado

la variación

absoluta del potencial:

•

Potencial de solución antes de ingresar Concentrado Teniente: 810 mV vs SHE

•

Potencial de solución después de agregar Concentrado Teniente: 720 mV vs SHE

•

Potencial de solución después de 1 hr de lixiviación de Concentrado Teniente: 720 mV vs SHE

36

-Ó:

Figura 26: Diagrama termodinámico que muestra la Variación del Potencial de Lixiviación de

Concentrado Teniente para una 1hora de Operación Utilizando una Solución Ácida, Ión Férrico y

Oxígeno Disuelto

Reacciones químicas involucradas en el sistema:

CuFe52

Para esta prueba la recuperación

valor de 1,14 %.

+ 4Fe3+

-t

CU2+

+ SFe2+ + 25

global de cobre a partir del concentrado

Teniente alcanzó un

37

8.4.7

Análisis de la Experiencia

Figura 27: Resultados de Recuperación de Cobre en Lixiviación Ácida de Calcopirita y Concentrados

Teniente. Tiempo de Lixiviación de 1 hora.

En la Figura 27 se observa en forma comparativa las recuperaciones obtenidas en las experiencias

adicionales descritas anteriores.

Resulta evidente que para las condiciones experimentales

utilizadas en estas pruebas, es decir, temperatura ambiente y presión atmosférica, la aplicación de

ozono permite lixiviar calcopirita en forma competitiva con otros oxidantes para una misma

extensión en el tiempo. No obstante lo anterior, esto requiere de una mayor esfuerzo investigativo

para llegar a establecer lo expresado anteriormente en forma más concluyente. No está en los

alcances de este informe, entrar a discutir de manera profunda las razones fenomenológicas

asociadas a estas ventajas operativas, ni tampoco analizar su factibilidad económica, y en este

sentido a continuación, solo se hará una breve discusión de lo obtenido en este estudio y la escasa

literatura existente en este tema.

Antonijevic et al, 2004 (Hydrometallurgy, Vol. 71, pp: 329-334) lixivió calcopirita con Peróxido de

Hidrógeno (2M) y Acido Sulfúrico (2M), con tamaño de partículas por sobre los 40 11mobtuvo en

similares condiciones una recuperación del 6% a 250C. Si en términos comparativos se considera

la concentración de los reactivos ocupados, se puede decir que la eficiencia operativa del proceso

GLSA es mayor.

Por otra parte, Havlik T., (Department of Non Ferrous Metals and Waste

Treatment, Faculty of Metallurgy, Technical University in Kosice, Slovakia) estudió la lixiviación de

calcopirita con ozono en medio ácido. En este estudio, se evaluó el efecto de distintas variables de

operación tales como temperatura, densidad de la pulpa, concentración de ácido, efecto de la

38

solubilidad del oxígeno y el ozono en agua, tiempo de lixiviación y cantidad de ozono agregado a la

solución lixiviante. Trabajando con partículas sobre los 60 micrones, concluyó que el tiempo de

contacto entre una burbuja de ozono y la solución lixiviante era clave para mantener una mejor

recuperación de cobre. Comparando el porcentaje de recuperación de cobre con los obtenidos por

otros autores, que utilizaron diferentes agentes oxidantes, tales como FeCI3, Fe2(S04)3, H202,

entre otros, Havlik concluye que el ozono es más efectivo y en algunos casos triplica la

recuperación de cobre.

En perspectiva, y, considerando los resultados obtenidos en esta experiencia, una configuración

adecuada de reactor de lixiviación para un concentrado con un alto contenido de calcopirita, sería

una columna empacada con burbujeo de ozono, con una tecnología de "coating" de las partículas

de concentrado por sobre un soporte inerte de tipo polimérico. También es importante mejorar la

tasa de alimentación de ozono al reactor; en la actualidad, existen equipos de ozonificación más

económicos y más eficientes que los utilizados en este estudio y en los anteriormente reportados y

que permiten solubilizar una mayor masa de ozono, y por ende, lograr el requerimiento

estequiométrico que exige la calcopirita.

9

CONCLUSIONES TERCERA ETAPA PROYECTO

De la tercera etapa del proyecto, se concluye lo siguiente:

•

La hipótesis de generar un alto potencial oxidante mediante la disolución de altas

concentraciones de ozono en soluciones de lixiviación se derrumbó, no porque la tecnología de

disolución de gases no diese resultados, si no por la alta inestabilidad del ozono en

condiciones de presión y temperaturas mayores. De esta forma, se concluye que la lixiviación

con la presencia de ozono es mucho más efectiva a presión atmosférica. En definitiva, la

aplicación fue fallida. No existe literatura que analice el comportamiento del ozono en las

condiciones de trabajo descritas, por lo que fue de completo desconocimiento al presentar esta

tercera etapa. Tan desconocido es el tema que más aún los vendedores de equipos de ozono

no tenían claridad respecto al tema.

•

Los potenciales redox medidos y que son generados por la presencia de ozono en solución,

son lo suficientemente altos como para gatillar la lixiviación de la calcopirita.

•

El patrón de lixiviación observado es idéntico tanto para la lixiviación de calcopirita usando

ozono como usando oxigeno con tecnología GLSA.

También, el efecto prevalece en la

lixiviación del concentrado Teniente usando ozono.

•

La presencia de ión ferroso en solución, demuestra que el ión férrico agregado inicialmente es

rápidamente reducido por la calcopirita. La regeneración de férrico por parte del ozono no se

observa claramente, ya que es posible que cualquier ión férrico regenerado por ozono sea

rápidamente reducido en la superficie del mineral.

•

La presencia de ión ferroso juega un rol importante en balancear la composición de la solución

de lixiviación ya que impide la precipitación de jarosita, impidiendo su nucleación sobre la

superficie de la calcopirita, lo que puede contribuir a la pasivación de la superficie expuesta al

ataque químico.

39

•

En caso de utilizar ozono en la lixiviación de concentrados de cobre ricos en calcopirita y otras

especies, se recomienda no utilizar la tecnología GLSA si no que el concepto de columnas de

burbujeo con lechos empacados de material polimérico recubierto con concentrado. Sin

embargo se recomiendan estudios posteriores para evaluar su factibilidad técnica y económica.

•

La utilización de ozono en comparación a otros agentes oxidantes como peróxido de

hidrógeno, ión férrico, u otros, debe ser basada sobre el requerimiento estequiométrico.

Esto

es relevante, ya que lo que esta etapa del proyecto revela es que para calcopirita el consumo

de ozono es alto y eventualmente no sea atractivo su uso desde el punto de vista económico.

10 ETAPAS PREVIAS PROYECTO CORFO

La Primera Etapa del Proyecto tuvo como foco la aplicación de la tecnología GLSA a la

oxigenación de soluciones de lixiviación para minerales sulfurados de cobre. En esta etapa fueron

lixiviadas 3 columnas de mineral sulfurado de cobre de Compañía Minera Quebrada Blanca por un

período de 120 días.

Como primera etapa del proyecto, las actividades realizadas fueron las siguientes:

10.1.1

Recolección de Información

En esta etapa se realizó un amplio estudio respecto a la literatura de lixiviación bacteriana y el

efecto del oxígeno sobre ésta. Adicionalmente se recabó información sobre la operación de

lixiviación bacteriana realizada por Quebrada Blanca, de manera de tener un conocimiento más

sólido del proceso industrial.

10.1.2

Desarrollo de Ingeniería Conceptual

En esta etapa se analizó conceptualmente la aplicación de estos equipos a las características

operacionales y condiciones ambientales de Quebrada Blanca.

10.1.3

Desarrollo Ingeniería de Detalles del Prototipo

En esta etapa se analizó la construcción de los prototipos estudiando el tipo de materiales idóneos

según soluciones ácidas a utilizar, sistemas de presurización, sistemas de dosificación de oxígeno,

sistemas de control, sistemas de seguridad y alarma, y se realizó la construcción de los planos en

autocad.

10.1.4

Fabricación de Dos Prototipos de Oxigenación de Soluciones de Lixiviación

En esta etapa fueron construidos 2 equipos de disolución de gases en soluciones a escala de

laboratorio. Con el uso que se les dio a estos equipos, se concluyó que en virtud de los altos

volúmenes de solución oxigenada, es posible utilizarlos en escalas mayores, tales como pilotajes

sin mayores problemas.

40

10.1.5

Realización

de Pruebas de Lixiviación

con Soluciones

En esta etapa se realizó la lixiviación del mineral del Quebrada

siguientes variantes operacionales:

Oxigenadas

Blanca en 3 columnas con las

•

Columna 1: Columna con oxigenación a equilibrio ambiente de 6,5 ppm de Oxígeno.

•

Columna 2: Columna con oxigenación

media. La concentración

mediante el reactor de oxigenación a 11 ppm de Oxígeno.

•

Columna 3: Columna con oxigenación alta La concentración

el reactor de oxigenación a 15 ppm de Oxígeno.

10.1.6

Resumen de Conclusiones

de la Lixiviación

de oxígeno

se aumenta

de oxígeno se aumenta mediante

Bacteriana

Los resultados obtenidos de laboratorio indicaron que la adición extra de oxígeno no generó mayor

crecimiento de la población bacteriana ni mayor recuperación de cobre a partir del mineral. Lo

anterior implica que el suministro de oxígeno no es el sustrato limitante en el crecimiento

bacteriano y en la cinética global del proceso al menos en las condiciones ambientales en que se

realizaron las pruebas experimentales.

Adicionalmente a esto, se detectó un efecto cascada importante, en donde gracias al goteo y alta

superficie de contacto, el oxígeno disuelto adicional, efervece y es liberado a la atmosfera en una

distancia que se piensa no alcanza a cubrir los 2 metros de la columna.

Pese a los resultados obtenidos en la aplicación, la tecnología logró su función de aumentar al

doble las concentraciones de gases, oxígeno en este caso, a soluciones de lixiviación.

El Informe

ANEXO 1.

10.2

W1 entregado

a CORFO

y sus anexos

correspondientes

se encuentran

en

ETAPA W2

Dado que en parte la aplicación de la tecnología en lixiviación bacteriana no dio los resultados

esperados, el proyecto fue replanteado con la debida autorización de CORFO y se enfocó a la

lixiviación química, particularmente de escorias para la recuperación de cobre.

Las actividades realizadas en esta segunda etapa fueron:

10.2.1

Montaje Experimental

En esta etapa se montaron

columnas.

10.2.2

Preparación

y Materiales

equipos e infraestructura

necesaria

para realizar la lixiviación

en

del Mineral (Escoria)

La escoria, debido a las altas concentraciones de sílice que posee, fue sometida a un proceso de

curado ácido que permitiera cementar la sílice e inhibir los geles que se pudieran formar. Adicional

41

a esto, la escoria debió ser chancada previamente a una granulometría adecuada para la lixiviación

en columnas.

10.2.3

Carguío y Puesta en Marcha de la Etapa deLixiviación

En esta etapa el mineral curado y cementado fue cargado a las columnas de lixiviación y comenzó

el proceso de lixiviación en 2 columnas paralelas:

•

Columna 1: Columna con alta oxigenación, alrededor de 11 ppm de Oxígeno.

•

Columna 2: Columna con oxigenación a equilibrio ambiente, alrededor

de 7 ppm de Oxígeno.

2

La lixiviación fue realizada a una tasa de 10 ItI hr m

10.2.4

.

Resultados

Los resultados obtenidos de la lixiviación de columnas de escorias, demostraron que la columna

con oxigenación tuvo una recuperación de 5 puntos porcentuales adicionales a la columna sin

oxigenar.

10.2.5

Análisis Conceptual del Proceso de Solubilización de Oxígeno en Solución

En esta etapa se realizó un profundo estudio conceptual del cómo el oxígeno permite mejorar las

cinéticas del proceso.

10.2.6

Adaptación de Reactores de Oxigenación

Esta etapa fue un proceso continuo durante el período que duró la lixiviación de las escorias,

principalmente debido a las altas concentraciones de ácido utilizadas (80 gpl), que generaron en

varias ocasiones fallas de materiales que obligaron a reparar y modificar constantemente la

máquina, rediseñando sobre todo elementos de seguridad para prevenir accidentes considerando

la operación de 24 horas al día. Esta situación no sucedió en la etapa 1 donde las soluciones de

lixiviación tenían 5 gpl de ácido.

10.2.7