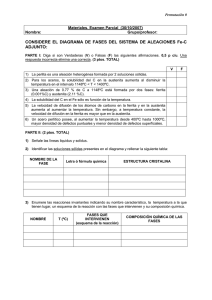

EL RECOCIDO Y LA DEFORMACION EN FRIO. La deformación en frio de un metal, almacena energía de deformación, asociada con diversos defectos reticulares creada por la deformación. Se sabe que la deformación plástica aumenta notablemente el numero de dislocaciones, también aumentan los defectos de punto, que son una fuente de energía retenida, en metales trabajados en frio. Durante la deformación plástica se producen mas vacáncias, que átomos intersticiales, a razón que se necesita menos energía para generar vacáncias, que átomos intersticiales. Existen 2 métodos para calcular la energía de deformación en frio Primer método. Recocido aniso térmico.: tiene un calentamiento continuo, y la liberación de energía esta determinada por la temperatura. para este método se tienen dos probetas, una, a, y otra, b, donde la probeta, a, sufrió trabajo en frio, y la probeta, b, no sufrió trabajo en frio. la probeta b será usada como referencia. ahora ambas probetas son calentadas, se observa que la probeta, a, libera calor equivalente a la energía de deformación que sufrió, esto hace bajar, la fuerza para calentarla. Segundo método. Recocido isotérmico. Se mide la energía liberada. Mientras se mantiene la probeta a una temperatura constante. RECOCIDO. DEFINICIÓN. Para el recocido, se debe llevar a una temperatura de austenización, y se deja enfriar en el horno, lentamente. el recocido tiene como objetivo. Disminuir las tensiones, Refinar el grano, y proporcionar suavidad para el maquinado. El recocido es utilizado después, de que una pieza ha sufrido conformado, el recocido, prepara la pieza, para su posterior maquinado. El recocido tiene un enfriamiento lento, que le permite tener al diagrama hierro carbono como referencia. Ejemplo. Tenemos un acero hipo eutectoide de 0.2 % de carbono, y es de grano grueso. y le haremos, un recocido para afinar el grano. A temperatura ambiente, Tenemos a la estructura original al 0.2 %, que están constituidas de granos gruesos de ferrita y perlita. A más de 723 grados centígrados, vemos, que la perlita ha empezado su transformación a austenita, esto se refleja en pequeños granos de austenita, que van apareciendo, pero la ferrita no ha sufrido variación alguna, es por eso que se debe llevar la temperatura por encima de la crítica superior. Entre 910, y 890 grados centígrados, hemos pasado la línea crítica superior y observamos que los granos de ferrita se han convertido en pequeños granos de austenita, entonces toda la estructura esta conformada por pequeños granos de austenita. Como lo que queremos es afinar los granos del acero, no incrementaremos más la temperatura, para evitar el crecimiento de los pequeños granos austeniticos que se formaron. Finalmente, se deja enfriar en el horno, lentamente, esto dará lugar a la formación de granos finos de ferrita y perlita. Existen tres etapas de un recocido. Recuperación. Recristalización. Y, Crecimiento de grano. 1. RECUPERACIÓN. El trabajo en frio de un metal, le hace perder propiedades mecánicas y físicas. En la recuperación estas propiedades perdidas son recuperadas. El trabajo en frio aumenta la dureza pero disminuye la ductilidad del metal. FENOMENO DE POLIGONIZACION. Cuando se recuece un cristal flexionado, el cristal curvado se descompone en ciertos números de pequeños segmentos cristalinos, íntimamente relacionados. Este proceso recibe el nombre de poligonizacion. Se observan las dislocaciones sobre los planos de deslizamiento, estas dislocaciones están de manera aleatoria sobre los planos de deslizamiento, los planos de deslizamientos se encuentran paralelos entre si, pero al calentar el cristal se observa una agrupación de las dislocaciones, las dislocaciones se trasladan haciendo dos movimientos. Un movimiento de trepado o ascenso, y un movimiento de deslizamiento. Entonces, este movimiento, hace que las dislocaciones se coloquen, una sobre otra, en diferentes planos de deslizamiento. Este fenómeno esta impulsado por la energía de deformación. hay que recordar que las zonas vacantes ayudan al desplazamiento de las dislocaciones. Además hay que señalar que esta energía de deformación según, como las dislocaciones se ordenan, esta energía disminuye. Esta disminución de la energía se explica, comprendiendo la naturaleza de tracción y compresión, y el acomodo vertical, u horizontal de las dislocaciones. el acomodo horizontal de las dislocaciones, antes de la poligonizacion, hace que todas las dislocaciones de un plano, estén a lo largo del plano, con la fuerza de compresión hacia un sentido, y la fuerza de tracción hacia el otro, haciendo un estado de alta energía. Todo lo contrario ocurre con una formación vertical de dislocaciones, después de la poligonizacion, donde las fuerzas de tracción y compresión se anulan entre si, haciendo un estado de menor energía, esto explica la disminución de la energía de deformación, durante la poligonizacion. En los metales policristalinos, que sufren deformaciones complejas, puede ocurrir la poligonizacion. Aunque este proceso se complica para este caso, por el hecho, de que, el desplazamiento de las dislocaciones ocurren, sobre planos de deslizamiento intersectantes. Posterior a la poligonizacion, ocurre la coalescencia, que es la combinación de 2 o mas sub límites, que forman un límites simple. Esta coalescencia esta fundamentada, a razón, de que un límite combinado, involucra menor energía, que, dos límites separados. Antes de empezar a definir la recuperación en el recocido, es necesario aclarar, que existe, un tipo de recuperación, llamada, recuperación dinámica. Esto sucede, Cuando un metal es trabajado en frio, sufre deformación plástica, esto involucra formación de dislocaciones, que al mismo tiempo según se van formando, también se van moviendo. esto explica los beneficios de trabajar en caliente, ya que se aprovecha este fenómeno, de manera, que se da calor, para que las dislocaciones aumenten su movilidad. Volviendo a la recuperación por recocido, cabe señalar, que, a temperaturas relativamente bajas, ocurre una reducción de defectos de punto, como las vacáncias, que son llevados a su equilibrio. En los metales policristalinos deformados, la recuperación, a temperatura elevada, se le considera esencialmente, como un asunto de poligonizacion y aniquilación de dislocaciones. En conclusión. Se puede decir que en la recuperación, a baja temperatura, ocurre una migración de defectos puntuales hacia los límites de grano. A una temperatura media, ocurren nuevos arreglos de las dislocaciones, y una aniquilación de las dislocaciones. Finalmente, a una, alta temperatura, ocurre, un trepado y un deslizamiento de dislocaciones, que terminarán en una poligonizacion. 2. RECRISTALIZACIÓN. Si el calentamiento sigue su curso, el grano original donde están presente las dislocaciones, dará lugar a granos de menor tamaño, que estarán libres de imperfecciones, y , de esfuerzos residuales. Estos nuevos granos no presenta la forma alargada de los granos originales, sino que son mas uniformes en sus dimensiones. Esta parte del proceso tiene como objetivo. el refinar el tamaño del grano, eliminando las tensiones internas y disminuyendo la heterogeneidad estructural. el recocido contribuye a mejorar las propiedades de plasticidad, en comparación con las obtenidas después de fundido forjado o laminado. Existe, una diferencia entre la recuperación y la recristalización, que debe ser mencionada. Esto se puede observar en un recocido isotérmico, donde, la velocidad de la recuperación, disminuye, a través del tiempo, a razón de que, la energía de deformación, que es la impulsadora de este fenómeno, disminuye, según, como las dislocaciones se ordenan. Todo lo contrario ocurre con la nucleacion y crecimiento, por que, empieza, lentamente, para luego, tener una velocidad máxima, y terminar, con lentitud. Un término utilizado con frecuencia, es la temperatura de recristalización. Esta es la temperatura por la cual un metal, con una determinada cantidad de deformación, recristalizará por completo, en un periodo de tiempo. Aproximadamente, (1 hora). Comúnmente se tiende a simplificar este concepto, y considerar solamente como una temperatura, a partir, donde el metal empezará a recristalizarse, esto se considerará como una propiedad del metal. Un factor importante a considerar, en la recristalización, es, el tipo de deformación que sufrió la pieza. Se sabe que el trabajo en frio ayuda a una posterior recristalización. Esto se observa, en 2 probetas, la probeta 1, sufre 13% de deformación. Mientras que la probeta 2, sufre 50% de deformación,. Ambas probetas son recocidas a la misma temperatura, y, se observa que, la probeta 2, tiene una recristalización mas veloz que la probeta 1. ademas, para que ambas probetas sean recristalizadas al mismo tiempo, sera necesario darle mas calor, a la probeta 1. ejemplo. probeta1, a 550 grados, y probeta 2, 490 grados. VELOCIDAD DE NUCLEACION Y VELOCIDAD DE CRECIMIENTO DE GRANO. La velocidad con la que recristaliza el metal, depende de la velocidad con la que se forma el núcleo. Existen dos relaciones, entre la formación del núcleo y el crecimiento del núcleo. Primera relación. Formación rápida de núcleo y crecimiento lento. En esta situación se forman, muchos cristales, esta gran cantidad de cristales chocaran entre si, y no crecerán mas, dando origen a cristales pequeños. Segunda relación. Velocidad de nucleacion lenta y crecimiento acelerado. Para este caso se formaran granos grandes, porque habran pocos nucleos. Para poder explicar la cinética de recristalización, se debe definir dos términos. Velocidad de nucleacion (N), y velocidad de crecimiento (G). Velocidad de nucleacion (N). es el número de núcleos que se forman por segundo en un centímetro cúbico de matriz sin cristalizar. Velocidad de crecimiento (G). es una velocidad lineal, que es el régimen de cambio en el diámetro de un grano cristalizado. FORMACIÓN DE NUCLEOS. En la recristalización, se forman un conjunto de granos nuevos. Los nuevos cristales, se nuclean en puntos de elevada energía de deformación, en la red, tales como intersecciones de línea de deslizamiento, intersecciones gemelas de deformación, y areas cercanas a los limites de grano. En cada caso, parece que la nucleacion ocurre en puntos de fuerte curvatura reticular. Una teoría para la explicación de la creación de cristales, es le concepto de coalescencia de grano, o la combinación de sub granos, para formar una región libre de tensiones de tamaño suficiente para crecer. Ahora hablaremos de la fuerza impulsora para la recristalización. La fuerza impulsora para la recristalización procede de la energía almacenada del trabajo en frio. TIPOS DE RECOCIDO. RECOCIDO EN LOS ACEROS HIPER EUTECTOIDES. No es recomendado hacer del recocido, el ultimo tratamiento térmico, que reciban los aceros hiper eutectoides, a razón, que, se producen grandes granos de perlita laminar, rodeados por una red de cementita proeutectoide, esta red de cementita, es frágil, fragilizando al acero, además de producir un maquinado deficiente. RECOCIDO DE ESFEROIDIZACION. Para el acero hiper eutectoide, los recocidos generan una red de cementita, que es dura y frágil , y que da mala maquinabilidad a la pieza. Es por esta razón que se realiza un tratamiento térmico, que mejora la maquinabilidad, y se llama recocido de esferoidizacion. Existen tres métodos para conseguir la esferoidizacion. 1. mantener durante un tiempo prolongado a una temperatura, justamente por debajo de la línea crítica inferior. 2. calentar y enfriar alternadamente, entre las temperaturas, que están justamente por encima o por debajo de la línea crítica inferior. 3. calentar a una temperatura, por encima de la línea crítica inferior, y luego enfriar, muy lentamente en el horno, o mantener a una temperatura justo por debajo, de la línea crítica inferior. En conclusión mantener, durante un tiempo prolongado, a elevada temperatura, despedazará completamente, la estructura perlitica y la red de cementita, dando lugar, a que la cementita se vuelva esferas. La estructura esferoizada es deseable, cuando se busca una mínima dureza, una máxima ductilidad, o una máxima maquinabilidad en aceros de alto carbono. RECOCIDO PARA ELIMINACIÓN DE ESFUERZOS. Llamado recocido sub crítico. Se realiza a temperaturas por debajo de la línea crítica inferior. es útil para eliminar esfuerzos residuales producidos por un fuerte maquinado u otros procesos de trabajo en frio. RECOCIDO DE PROCESO. Se realiza a temperaturas por debajo de la línea crítica inferior . Se utilizan en industrias de laminas y alambres,. Se aplica después del trabajo en frio. NORMALIZADO. Tiene un calentamiento aproximado a 35 grados centígrados, por encima de la línea critica de temperatura superior. Luego se realiza un enfriamiento al aire quieto del ambiente. El normalizado tiene como propósito, producir un acero más duro y más fuerte, producido por el recocido. el normalizado también es realizado, para mejorar la maquinabilidad, modificar y refinar las estructuras dendríticas de piezas de fundición, refinar el grano, homogenizar la estructura para mejorar las respuestas a las operaciones de endurecimiento. Para aceros híper eutectoides, es necesario calentar por encima de la línea crítica A c m, a fin de disolver la red de cementita. Existen diferencias, en la formación de austenita y de su micro estructuras resultantes, en un enfriamiento en el horno por recocido, y un enfriamiento al aire por normalizado. Como el enfriamiento al aire es más severo, el normalizado no responderá al diagrama hierro carbono, a razón que se producirán cantidades no previstas de ferrita perlita o cementita perlita. En conclusión, habrá menos ferrita pro eutectoide, en los aceros normalizados hipo eutectoides, y menos cementita pro eutectoide, en los aceros híper eutectoides, en comparación de los aceros recocidos. Todo esto a raíz, que el enfriamiento será mas rápido, y no dará tiempo a la formación de las micro estructuras pro eutectoide. Otro aspecto del normalizado, es que tiene un enfriamiento fuera del equilibrio. Este enfriamiento hará mover el punto eutéctico. Hacia la izquierda en los aceros hipo eutectoides, y hacia la derecha en los aceros híper eutectoides. Es por eso, que se explica el fenómeno, del endurecimiento por normalizado, de los aceros hipo eutectoides, la respuesta seria por la formación de perlita mas fina y abundante. Hay que recordar que la perlita es una mezcla de láminas o capas alternadas de ferrita y cementita. La cercanía, o alejamiento, de estas capas, nos darán por definición perlita fina, media, o gruesa. Es por eso que cuanto mas fina es la perlita, tienen las placas de cementita más próximas, esto endurece la perlita. En general, cuanto mas rápido sea el enfriamiento, menor será la temperatura de transformación de la austenita a perlita, y tendrá como resultado, perlita mas fina, que la perlita obtenida por recocido. Esto dará como consecuencia, El aumento de la dureza, en comparación con el recocido. ENDURECIMIENTO DEL ACERO. La ferrita, (o hierro alfa) , Cristaliza en el sistema cúbico centrado en el cuerpo, (BCC). la ferrita se encuentra a temperatura ambiente, y es una estructura estable del acero. Pero cuando efectuamos un proceso de calentamiento, la ferrita que tiene una forma cristalina, ( BCC), se convertirá en austenita (o hierro gamma ), que tiene una forma cristalina, del tipo cúbica de caras centradas, (FCC), en donde se diluyen en solución sólida, los átomos de carbono en los intersticios, Esta estructura permite una mejor difusión con el carbono. Ahora que tenemos el acero a temperatura de austenización, dejaremos enfriar lentamente el acero. este enfriamiento lento producirá una transformación gamma-alfa, ósea, de austenita a ferrita, todo esto mediante una nucleacion y crecimiento de grano, que depende del tiempo. Pero si aceleráramos la velocidad de enfriamiento, de tal manera que no permitiésemos, la difusión del carbono disuelto de manera intersticial en la austenita, entonces los átomos de carbono quedaran atrapados en la red cristalina, esta retención del carbono en la estructura FCC, de austenita, no permitirá que se transforme en un cristal, cúbico centrado en el cuerpo (bcc), de ferrita. Entonces el resultado de enfriar violentamente nos dará una nueva estructura, llamada martensita. LA MARTENSITA. Es una solución solida, sobre saturada, de carbón atrapado en una estructura tetragonal, centrada en el cuerpo. La estructura tetragonal, es como si aun cubo, se le separaran dos caras opuestas, este alargamiento se debe a que el átomo de carbono, al quedarse atrapado, esta deformando esa estructura reticular. Entonces tenemos dos parámetros, a, y b, que son iguales, y un tercer parámetro, c, que se deformo por la acción del carbono. Esta deformación reticular, es la principal razón, para la alta dureza de la martensita. Durante la formación de la martensita, ocurre una expansión, a razón que la martensita es menos densa que la austenita, esta expansión genera esfuerzos, generando una deformación plástica de la matriz. La martensita bajo el microscopio tiene una forma blanca y acicular. Una manera de calcular el porcentaje de martensita, es por el método metalográfico, donde la martensita obtenida por temple es blanca y digamos abarca un 20 % de la muestra. Luego se calienta no mas de la temperatura crítica inferior , al templar nuevamente, la martensita blanca que era del 20 % , se vuelve negra y la nueva martensita blanca, esta nueva martensita, aparece por la transformación de la austenita retenida del primer temple. En la transformación de la martensita, esta solo ocurre durante el enfriamiento, si el enfriamiento se interrumpe, la transformación martensitica se detendrá. la transformación depende de la disminución de la temperatura, y es, independiente del tiempo. La transformación de la martensita es atérmica, es decir, sucede con el cambio de temperatura. La relación de cantidad martensita formada, y disminución de temperatura, no es lineál, El número de agujas de martensita al principio se produce de manera lenta, después aumenta y finalmente disminuye. La temperatura del inicio de formación de la martensita, se conoce como temperatura, Ms, y la del final de transformación se le conoce, como, Mf. La temperatura Ms, se puede hallar por formula de Stewart. La Mf, es hallada, de manera practica por metalografia. La transformación de la austenita a martensita no es completa, siempre queda algo de austenita retenida. La martensita, nuca esta en condición de equilibrio real, a razón que la fase estable del acero es la ferrita y cementita. La propiedad más resaltante de la martensita, es su gran dureza, esta dureza esta íntimamente relacionada con el carbono, y depende exclusivamente de ella. A mas cantidad de carbono, la martensita será mas dura, hasta aproximadamente un 0.4 % de carbono, dando 60 rockwell C, pero a mas del 0.4 % de carbono, la dureza versus el porcentaje de carbono, no se comportará linealmente, y el aumento de la dureza será poco significativa. Cada acero tiene una rapidez crítica de enfriamiento, la rapidez crítica de enfriamiento esta determinada por la composición química, y el tamaño de grano austenitico, es una propiedad importante de los aceros, ya que indica, que tan rápido debe enfriarse los aceros para formara solo martensita. Como dato adicional, la martensita también puede aparecer, en aleaciones, hierro níquel, cobre zinc, y cobre aluminio. Influencia del carbono en la temperatura Ms A mayor cantidad de carbono, la línea ms comenzara a menor temperatura, además que a mayor contenido de carbono la austenita retenida aumentara, los elementos aleantes también disminuyen la temperatura ms. 2da ley de fick describe el estado dinamico de la difusión de los atomos, (Cs-Cx)/(Cs-Co)=erf(x/2√Dt) Cs es la concentración constante de atomos a difundir en la superficie del metal, Co es la concentración inicial de atomos en el metal, Cx es la dconcentracion de atomos de difusión bajo una distancia x de la superficie después de un tiempo t, erf es una función error y se encuentran en tablas. DIAGRAMA DE TRANSFORMACIÓN ISOTÉRMICA, T I. El diagrama hierro carbono, no puede explicar, las transformaciones como la martensita, ya que ocurren fuera del equilibrio. la transformación de austenita a martensita es de vital importancia industrial, es por eso, que se busco la manera de predecir el comportamiento de la austenita. Como se sabe la austenita se vuelve inestable cuando el acero se enfría y pasa la temperatura crítica inferior, Es por eso que se necesita predecir cual será el producto final. ESTUDIO DE LA TRANSFORMACIÓN DE AUSTENITA A TEMPERATURA CONSTANTE SUB CRÍTICA Davenport, y bain, realizaron estudios en la austenita para poder dar base científica, A los productos de la austenita. Ellos eligieron La composición eutectoide de 0.8 % de carbono como inicio de su estudio, ¿la razón?. El punto eutectoide nos da una reacción donde no hay constituyente proeutectoide. Los investigadores, realizaron sus pruebas bajo estas interrogantes. ¿Qué pasará en un enfriamiento por debajo de la temperatura sub crítica?¿la transformación, cuando comienza y cuando es su fin?¿que productos se obtendrán? La elaboración de las pruebas fue la siguiente. - Se tomo muchas muestras cortadas de una misma barra, las muestras eran delgadas, para que reaccionen rápidamente a los cambios de temperatura. - se pusieron las muestras en un baño de sal fundida, a temperatura de austenización, y se le dio tiempo para que se austenizaran por completo. - luego se retiraron las muestras, y se pusieron en baño de sales, pero a diferencia del baño anterior, la temperatura era sub crítica, es decir menos de la temperatura crítica inferior - luego se realizo un temple programado, donde cada probeta, seria templada uno detrás del otro. - finalmente a cada probeta, se le midió la dureza, y se estudio bajo microscopio. Estas pruebas se repitieron pero a diferentes temperaturas sub criticas. Se tuvieron los siguientes resultados. la primera probeta nos dio 100 % martensita, esto nos dice que para que se forme 100 % martensita, la estructura anterior al temple era 100 % austenita. Pero Se observo que según pasaba el tiempo, las probetas que estaban en el baño de sales a temperatura sub crítica, estaban transformándose de austenita a perlita. Esto se dedujo que al templar las siguientes probetas se empezó a obtener martensita y perlita, esta ultima con mayor porcentaje según como pasaba el tiempo. Hasta que después de 66 horas se observo 100 % de perlita gruesa. Las curvas que se obtuvieron fueron llamadas curvas isotérmicas, curvas S, o curvas TTT. ANÁLISIS DE LA TRANSFORMACIÓN PERLITA Y BAINITA Al observar la figura 8.17 del avner. Se observa que por encima de la nariz del diagrama el producto de la austenita inestable es perlita gruesa, según vamos reduciendo la temperatura, encontramos que la perlita es media y finalmente tenemos perlita fina, hay que recordar que la perlita será mas fina, si tiene las placas de cementita mas próximas dentro de una matriz ferritica. Esto dará como resultado que la dureza aumenta según las placas de cementita se acercan. La razón de este comportamiento radica en los fenómenos que ocurren en los límites de fases (ferrita y cementita). En primer lugar, hay un alto grado de adherencia entre las dos fases en el límite. Por lo tanto, la resistencia y la rigidez de la fase cementita restringe la deformación de la fase ferrita, más blanda, en las regiones adyacentes al límite; es decir, la cementita refuerza a la ferrita. Este grado de reforzamiento es más elevado en la perlita fina porque es mayor la superficie de límites de fases por unidad de volumen del material. Además, los límites de fases sirven de barrera para el movimiento de dislocaciones, del mismo modo que los límites de grano. En la perlita fina y durante la deformación plástica las dislocaciones deben cruzar más límites de fases que en la perlita gruesa. De este modo el mayor reforzamiento y restricción del movimiento de las dislocaciones en la perlita fina se traducen en mayor dureza y resistencia mecánica. Aproximadamente a 950 grados Fahrenheit, aparece una estructura oscura. Fue descubierta por bain y la llamo bainita, entre el limite de la perlita y la bainita existe la bainita superior o bainita plumosa, a mas bajas temperaturas aparece una estructura parecida a la martensita de forma acicular conocida como bainita inferior o bainita acicular. Para seguir con el tema es necesario establecer las diferencias entre la perlita y la bainita. La perlita es nucleada por un cristal de carburo que es la cementita, este cristal de cementita que se esta desarrollando, empieza a ser rodeado por ferrita. Entonces existe una difusión de carbono desde la matriz ferritica hacia los planos de cementita. Ósea una difusión entrante. Por su parte, La bainita es nucleada por un cristal de ferrita lo cual da como resultado un modelo de crecimiento diferente, donde la ferrita esta en forma acicular. Este cristal de ferrita es rodeado por cementita, entonces habrá una difusión de carbono saliente. CURVAS DE ENFRIAMIENTO EN CURVAS S Analizando la figura 8.23 vemos que existen 7 tipos de enfriamiento. Curva 1. Existe un enfriamiento lento típico del recocido convencional, la transformación empezara cuando la línea choque la curva S en el punto x1, ahora trazamos una horizontal imaginaria y vemos que le corresponde perlita gruesa, eso quiere decir, que ha empezado una transformación perlitica, ahora vemos que la línea de enfriamiento choca con la curva S en el punto X´1, ahora nos damos cuenta que ha habido una variación de temperatura con el punto anterior y por lo tanto habrá también otro tipo de perlita mas fina que la que se formo inicialmente. Entonces el producto final será perlita gruesa con algo de perlita media. Curva 2.Es un recocido isotérmico y Se obtiene un material mas uniforme Curva 3.Enfriamiento más rápido, dará lugar a una transformación la perlita con tamaños mas variados Curva 4. Temple lento en aceite. Resultado final es una mezcla entre perlita media y fina Curva 5.Vemos que la línea choca en el punto x5 y roza la curva interior en el punto x`5, la línea interior es de perlita fina al 25 %, luego observamos que la línea entra al campo austenitico, pero no hay transformación a austenita, ¿Cómo se va a volver de nuevo a austenita si la temperatura desciende? y finalmente vemos como la línea choca con Ms donde comienza la transformación de la austenita a martensita. Como resultado final tenderemos 25 % de perlita fina y 75 % de martensita. Curva 6. Típico temple Curva 7. La línea es tangente a la nariz de las curvas S, la línea 7 entonces seria la rapidez crítica de enfriamiento para este metal Curva 8. Forma hipotética de formar 100 % de bainita, enfriamiento veloz , esquiva la nariz y luego mantener la temperatura a la escala bainitica. POSICIÓN DE LAS CURVAS T I Existen solo dos factores que cambian la posición de las curvas S, la composición química y el tamaño de grano Austenitico. un incremento en el porcentaje de carbón , contenido de aleantes, o un tamaño grueso de grano de austenita llevaran la nariz de la curva hacia la derecha. Esto aumentara la capacidad de endurecer del metal. A continuación veremos el Orden de efectividad delos elementos aleantes. En primer lugar esta el Vanadio, seguido por, tungsteno, molibdeno, cromo, manganeso, silicio, y niquel. Cabe resaltar que el cobalto es el único elemto que desplaza la curva a la izquierda, es un gran afinador de grano y favorece la formación de estructuras blandas. Cabe recordar que la dureza máxima de un acero depende exclusivamente del carbón. Un grano muy fino tiene mucha área de borde de grano que facilita la nucleación de ferrita y perlita, disminuyendo la templabilidad del acero. Por otra parte, un grano grande de austenita no es deseable por que reduce la ductilidad final del acero y aumenta la tendencia al agrietamiento en el temple, así pues, no es buena práctica hacer crecer el grano de la austenita. Para llevar la curva hacia la derecha es mas recomendable agregar aleantes que agrandar el grano, la razón es que al hacer crecer el grano de austenita, reduciremos la tenacidad del acero. TRANSFORMACIÓN A ENFRIAMIENTO CONTINÚO las curvas TTT o curvas S isotermas, tienen una limitación, y es que no se asemejan mucho a la realidad. Se sabe que industrialmente lo que ocurren son enfriamientos continuos, esta forma diferente de analizar las curvas llevaron a desarrollar unas curvas de enfriamiento continuo. A diferencias que las curvas S que son curvas isotermas, las curvas de enfriamiento continuo muestran mas cercanía con la realidad. En la figura 8.25 tenemos un acero eutectoide, la curva isoterma de la figura 8.23 esta superpuesta con las nuevas curvas de enfriamiento continuo, esto es para compararlas. Llamaremos T I a la curva isoterma, y a la curva de enfriamiento continuo llamaremos T E. La nariz se movió hacia abajo y a la derecha con respecto a la nariz de la T I. Vemos que la rapidez crítica de enfriamiento para la curva de T E es más lenta que la T I. No existe región austenita a bainita, es que no se forma bainita de manera apreciable. En conclusión, los estudios isotérmicos han ayudado bastante a clasificar la micro estructura del acero, el diagrama T I es útil para planear los tratamientos térmicos, pero no puede utilizarse directamente para predecir con exactitud el curso de la transformación bajo un enfriamiento continuo. ENDURECIMIENTO O TEMPERATURA DE AUSTENIZACIÓN La temperatura de austenización recomendada para los aceros hipo eutectoides es de aproximadamente 10 grados centígrados por encima de la curva critica superior, esto porque, si tenemos la temperatura entre la critica superior y la inferior corremos el riesgo de toparnos con la ferrita proeutectoide, esto generaría areas blandas. Para los aceros hiper eutectoides, las temperaturas de austenización recomendadas suelen estar entre las líneas Acm y A3,1. Por lo tanto, los carburos no disueltos tenderán a estar presentes aen la microestructura a la temperatura ambiente. HOMOGENEIDAD DE LA AUSTENITA se refiere a la uniformidad que presentan los granos de austenita en cuanto al contenido de carbono. Si se calienta un acero tipo hipoeutectoide a la temperatura de temple, cuando por el calentamiento el acero atraviesa la línea AC1, los granos de austenita formados por transformación de la perlita, contendrán 0,8% de carbono. Al proseguir el calentamiento, la ferrita proeutectoide se disolverá en austenita y los granos de austenita formados contendrán muy poco carbono por lo que, cuando se atraviesa la línea Ac3 el contenido de carbono de los granos de austenita no será igual en todos ellos. En el Temple los granos de austenita más pobres en carbono, como tienen una velocidad crítica de temple elevada, tenderán a transformarse en estructuras no martensíticas; mientras que los de mayor contenido de carbono, al tener una velocidad crítica de temple lenta, se transformaran en martensítica. Lo anterior da lugar a que la micro estructura formada no sea uniforme y posea una dureza variable. Este inconveniente puede evitarse calentando el material muy lentamente, con lo cual el carbono tiene suficiente tiempo para difundir, obteniéndose una micro estructura uniforme. Pero debido a la excesiva duración de este proceso, hace que no sea aplicable industrialmente. Un proceso que resulta más adecuado, consiste en mantener el material en cierto tiempo a la temperatura de austenización, ya que a dicha temperatura el carbono se difunde más rápidamente y las uniformidades logran al cabo de un breve periodo de tiempo. Sin embargo, como se estableció para el recocido, para tener la seguridad que el carbono sea difundido totalmente, es recomendable mantener el material a la temperatura de austenización una hora por pulgada de diámetro o espesor. EL TEMPLE. Es un tratamiento térmico, que tiene como finalidad, aumentar la dureza de un acero. Esto se realiza llevando la pieza a templar, a una temperatura superior, a la temperatura crítica inferior, (723 grados centígrados). Porque a esa temperatura comienza la transformación de perlita a austenita. Luego se realiza un enfriamiento rápido, En un medio que puede ser, aceite, agua, o, salmuera. Dando lugar a una formación llamada martensita. Mecanismos de eliminación de calor durante el temple Si la rapidez real de enfriamiento excede a la rapidez critica de enfriamiento, se obtendrá martensita. Si eso no sucede, se empezaran a obtener estructuras mas blandas, Es por eso que es necesario conocer los mecanismos de eliminación de calor durante el temple. Una curva de enfriamiento muestra la variación de la temperatura con el tiempo durante el temple, sin embargo una rapidez de enfriamiento muestra la rapidez de cambio de temperatura con el tiempo. Etapa A. Estado de enfriamiento por medio de una capa de vapor. La temperatura del metal es tan alta que el medio del temple se vaporiza en la superficie del metal formando una delgada pero estable capa de vapor, la transferencia de calor será por conducción y radiación, como el vapor es mal conductor térmico, el enfriamiento será lento Atapa B. Enfriamiento por transporte de vapor esta etapa empieza cuando el metal se ha enfriado a una temperatura tal que la película de vapor ya no es estable. Lo mojado de la superficie del metal por el medio del temple, produce una violenta ebullición, el calor se elimina del metal muy rápidamente como calor latente de vaporización. Esta etapa es la mas rápida del enfriamiento. Etapa C. Enfriamiento por medio del líquido. Esta etapa empieza cuando la temperatura de la superficie del metal alcanza el punto de ebullición del liquido en temple, ya nos e forma mas vapor de modo que el enfriamiento se efectúa por conducción y por convección atreves del liquido. La rapidez de enfriamiento es mas lenta en esa etapa MEDIO DE TEMPLE. El medio temple ideal mostrara una alta rapidez de enfriamiento inicial para evitar la transformación en la región de la nariz del diagrama T I, y luego una lenta rapidez de enfriamiento para todo el intervalo inferior de temperatura a fin de disminuirla distorsión. Desafortunadamente no hay un medio e temple que muestre estas propiedades ideales. Severidades de temple según medios, de mayor a menor. Salmuera, agua, sales fundidas, aceites solubles, aceite y aire TEMPERATURA DEL MEDIO DE TEMPLE. Generalmente conforme la temperatura de medio aumenta, la rapidez de enfriamiento disminuye, lo cual se debe al aumento en persistencia de la etapa de la capa de vapor. La rapidez de enfriamiento puede mejorarse, si la temperatura del medio se mantiene constate por agitación. La agitación rompe la película de vapor, esto resulta en un enfriamiento más rápido. La circulación es un factor que algunas veces no se tienen en cuenta, mediante una selección adecuada de circulación del medio del temple nos dará una amplia variedades de rapideces de enfriamiento. CONDICIÓN SUPERFICIAL. E4n el horno, En presencia de una capa de vapor, el acero, forma una capa de oxido en su superficie, llamado escama, si esa escama supera el espesor de 0.005pulgadas, retardara la rapidez real de enfriamiento. Al sacar la pieza del horno la escama se descascara por partes de la pieza, y cuando se lleva al temple, cubrirá algunas partes de la pieza dando como resultado diferentes zonas de enfriamiento real. Para evitar las escamas, en la industria se toman las siguientes medidas. 1- cobrizado. Cubre de una capa muy delgada de cobre, esto protegerá la superficie de un acero contra la formación de las escamas 2-atmosferas de protección, una atmosfera inerte, puede introducirse a presión en el horno, se usan hidrogeno, amoniaco disociado y gas quemado. 3-recipentes con sal liquida, se introduce en sal liquida, que es neutral respecto al acero, esto evita la formación de escamas 4-virutas de hierro fundido. La pieza se introduce al horno con virutas de hierro fundido, esto, si entra oxigeno al horno reaccionara antes con el hierro que con el acero. TAMAÑO Y MASA. Como solo un a parte de la superficie esta en contacto con el medio de temple, la relación del área superficial con la masa es un factor importante para determinar la rapidez real de enfriamiento, esta en función de la forma geométrica de la pieza. El cálculo muestra que la relación es inversamente proporcional al diámetro. Conforme el diámetro aumente, aumenta la duración de la etapa de vapor.