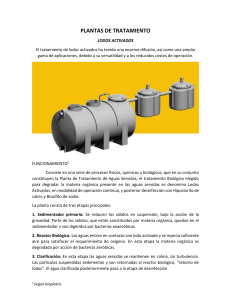

MANUAL DE OPERACIÓN Y MANTENIMIENTO DE UNA PTAR Contenido 1. PLANTA DE TRATAMIENTO DE AGUAS RESIDUALES DOMESTICAS ..................... 2 1.1. 2. BASE TÉCNICA............................................................................................................ 2 COMPONENTES DE UN PTAR ........................................................................................ 4 2.1 OPERACIÓN Y MANTENIMIENTO DE UNA CÁMARA DE REJAS..................... 4 Protección Personal.......................................................................................................... 5 Operación............................................................................................................................ 5 Mantenimiento.................................................................................................................... 5 2.3 OPERACIÓN Y MANTENIMIENTO DEL TANQUE IMHOFF................................. 6 Arranque .............................................................................................................................. 6 Operación............................................................................................................................ 6 Limpieza............................................................................................................................... 8 2.4 OPERACIÓN Y MANTENIMIENTO DE UN FILTRO BIOLÓGICO ..................... 11 Operación y mantenimiento ........................................................................................ 11 2.5 OPERACIÓN Y MANTENIMIENTO DE UN LECHO SECADO........................... 12 Protección Personal........................................................................................................ 12 Operación de lechos de secado ............................................................................... 12 Mantenimiento:................................................................................................................. 12 2.6 OPERACIÓN Y MANTENIMIENTO DE SEDIMENTADOR SECUNDARIO ......... 13 Operación.......................................................................................................................... 14 Mantenimiento.................................................................................................................. 14 2.7 OPERACIÓN Y MANTENIMIENTO DEL SISTEMA DE CLORACIÓN ................ 15 Inspección preliminar ..................................................................................................... 15 Operación.......................................................................................................................... 15 1. PLANTA DE TRATAMIENTO DE AGUAS RESIDUALES DOMESTICAS 1.1. BASE TÉCNICA. Operar es hacer funcionar en forma correcta el sistema de alcantarillado y de tratamiento de aguas residuales a través de un trabajo permanente y responsable en las instalaciones y equipos, para tener un servicio constante, evitar la contaminación del ambiente y sobre todo, asegurar la satisfacción de los usuarios. Si el sistema no funciona bien, los usuarios no están contentos y rehusaran pagar sus tarifas. Si no pagan las tarifas, no habrá recursos para operar y mantener el sistema. De esta manera se generara un círculo vicioso que terminara con la destrucción del sistema de alcantarillado y la frustración de la comunidad. Para operar un sistema de alcantarillado y su planta de tratamiento es necesario contar con los planos de construcción, los cuales deben ser entregados por la empresa constructora o el financiador al gobierno municipal y la entidad responsable de la operación del sistema. No tener los planos del sistema es cómo manejar un camión sin volante o caminar a ciegas. Antes de iniciar con las actividades se debe tener en cuenta los equipos de protección personal (EPP). Figura 1: Equipos de protección. Figura 2: Materiales A Utilizar 2. COMPONENTES DE UN PTAR Está compuesta por las siguientes unidades. 2.1 OPERACIÓN Y MANTENIMIENTO DE UNA CÁMARA DE REJAS Las aguas residuales contienen trapos, desperdicios, pedazos de madera, arena, etc. que deben ser removidos antes de ingresar a las unidades de tratamiento debido a que pueden obstruir tuberías, canaletas, orificios, etc. que una vez admitidas en la planta, son de difícil remoción y pueden afectar posteriormente el proceso de tratamiento. Para tal efecto, la planta cuenta con un sistema de rejas ubicado a la entrada del recinto. Los residuos atrapados en las rejas deben extraerse tantas veces al día como sea necesario para prevenir inconvenientes al libre escurrimiento del líquido. Como medida precautoria, no se deberá aceptar que el porcentaje de obstrucción supere el 60% de la superficie útil de la reja. Indudablemente, esta frecuencia podrá variar en función a la cantidad de material retenido en la reja, pudiendo aumentar o disminuir según los resultados que se obtengan durante el período de arranque de la planta. No obstante, se requerirá como mínimo de dos limpiezas por día, preferentemente por la mañana y por la tarde, al inicio y al final de la jornada de trabajo. Los residuos retenidos en las rejas serán removidos con rastrillos plásticos de mango largo, los que deben ser livianos para facilitar su manejo. Algunas veces los operadores, al efectuar el rastrilleo, fuerzan el paso de los residuos a través de los espacios entre barras hacia el líquido, anulando el propósito de las rejas. La correcta forma de hacerlo es rastrillar cuidadosamente el material hacia la plataforma, donde discurrirá el líquido sobrante hacia la cámara. El material retenido en las rejas deberá ser transportado con ayuda de una carretilla, a un pozo de dimensiones adecuadas localizado dentro de la planta. El operador será responsable de depositar diariamente los residuos y recubrirlos con una pequeña capa de cal (CaCO3) por lo menos una vez al día, y/o de agregar una capa de material disponible en el recinto. Se prevé un espesor de recubrimiento de un centímetro de cal y de unos dos a tres centímetros de relleno. De esta manera, se evitará que el material esté expuesto al ambiente, provocando la producción de malos olores (por la descomposición de la materia orgánica) y la proliferación de insectos. Figura 3: Limpieza de la Cámara de rejas Protección Personal Use equipo de protección personal para prevenir accidentes y enfermedades Use jabón germicida para bañarse al final de las labores Desinfecte sus herramientas con una solución de cal, cloro o lejía. Operación Levante y baje la tapa según la acción a realizar Mantenimiento Limpie con la ayuda de un rastrillo, el material retenido Coloque el material recogido sobre la plataforma de la reja con el fin de que se escurra. Vierta el material recogido a un cilindro con pequeños agujeros en la base para que el agua termine de escurrir y drenar. Disponga los desechos en un relleno sanitario municipal o en lugares apropiados que no ponga en riesgo la salud de las personas y/o contamine el medio ambiente. Rocié los desechos con cal antes de ser enterrados para evitar la presencia de insectos, roedores y malos olores 2.3 OPERACIÓN Y MANTENIMIENTO DEL TANQUE IMHOFF Arranque Antes de poner en funcionamiento el tanque Imhoff, deberá ser llenado con agua limpia y si fuera posible, el tanque de digestión inoculado con lodo proveniente de otra instalación similar para acelerar el desarrollo de los microorganismos anaeróbicos encargados de la mineralización de la materia orgánica. Es aconsejable que la puesta en funcionamiento se realice en los meses de mayor temperatura para facilitar el desarrollo de los microorganismos en general Figura 4: Limpieza del tanque imhoff Operación Zona de sedimentación En el caso que el tanque Imhoff disponga de más de un sedimentador, el caudal de ingreso debe dividirse en partes iguales a cada una de ellas. El ajuste en el reparto de los caudales se realiza por medio de la nivelación del fondo del canal, de los vertederos de distribución o mediante el ajuste de la posición de las pantallas del repartidor de caudal. La determinación del período de retención de cada uno de los tanques de sedimentación se efectúa midiendo el tiempo que demora en desplazarse, desde el ingreso hasta la salida, un objeto flotante o una mancha de un determinado colorante como la fluoresceína. Durante la operación del tanque Imhoff, la mayor proporción de los sólidos sedimentables del agua residual cruda se asientan a la altura de la estructura de ingreso, produciendo el mal funcionamiento de la planta de tratamiento. En el caso de tanques Imhoff compuesto por dos compartimientos, la homogenización de la altura de lodos se realiza por medio de la inversión en el sentido del flujo de entrada, la misma que debe realizarse cada semana mediante la manipulación de los dispositivos de cambio de dirección del flujo afluente. Zona de ventilación Cuando la digestión de los lodos se realiza en forma normal, es muy pequeña la atención que se presta a la ventilación. Si la nata permanece húmeda, ella continuará digiriéndose en la zona de ventilación y progresivamente irá sedimentándose dentro del compartimiento de digestión. Se permite la presencia de pequeñas cantidades de material flotante en las zonas de ventilación. Un exceso de material flotante en estas zonas de ventilación puede producir olores ofensivos y a la vez cubrir su superficie con una pequeña capa de espuma lo que impide el escape de los gases. Para mantener estas condiciones bajo control, la capa de espuma debe ser rota o quebrada periódicamente y antes de que seque. La rotura de la capa se puede ejecutar con chorros de agua proveniente de la zona de sedimentación o manualmente quebrando y sumergiendo la capa con ayuda de trinches, palas o cualquier otro medio. Esta nata o espuma puede ser descargada a los lechos de secado o en su defecto enterrado o ser dispuesto al relleno sanitario. Los residuos conformados por grasas y aceites deberán ser incinerados o dispuestos por enterramiento o en el relleno sanitario. Zona de digestión de lodos La puesta en marcha del tanque Imhoff o después que ha sido limpiado, debe ejecutarse en la primavera o cercana a la época de verano. Muchos meses de operación a una temperatura cálidas es requerida para el desarrollo de las condiciones óptimas de digestión. Drenaje de lodos Es deseable mantener el lodo el mayor tiempo posible en zona de digestión a fin de lograr una buena mineralización. Al efecto el nivel de lodo debe ser mantenido entre 0,5 y un metro por debajo de la ranura del sedimentador y en especial de su deflector. Es aconsejable que durante los meses de verano se drene la mayor cantidad posible de lodos para proveer capacidad de almacenamiento y mineralización de los lodos en época de invierno. Por ningún motivo debe drenarse la totalidad de lodos, siendo razonable descargar no más de 15% de volumen total o la cantidad que puede ser aceptado por un lecho de secado. El drenaje de lodo debe ejecutarse lentamente para prevenir alteración en la capa de lodo fresco. Limpieza Zona de sedimentación Toda la superficie de agua del sedimentador debe estar libre de la presencia de sólidos flotantes, espumas, grasas y materiales asociados a las aguas residuales, así como de material adherido a las paredes de concreto y superficies metálicas con el cual los sólidos están en contacto. El material flotante tiende a acumularse rápidamente sobre la superficie del reactor y debe ser removido con el propósito de no afectar la calidad de los efluentes, por lo que ésta actividad debe recibir una atención diaria retirando todo el material existente en la superficie de agua del sedimentador. La recolección del material flotante se efectúa con un desnatador. La versión común de esta herramienta consiste de una paleta cuadrada de 0,45 x 0,45 m construida con malla de ¼” de abertura y acoplada a un listón de madera. Las estructuras de ingreso y salida deberán limpiarse periódicamente, así mismo los canales de alimentación de agua residual deben limpiarse una vez concluida la maniobra de cambio de alimentación con el propósito de impedir la proliferación de insectos o la emanación de malos olores. Semanalmente o cuando las circunstancias así lo requieran, los sólidos depositados en las paredes del sedimentador deben ser retirados mediante el empleo de raspadores con base de jebe y la limpieza de las paredes inclinadas del sedimentador debe efectuarse con un limpiador de cadena. La grasa y sólidos acumulados en las paredes a la altura de la línea de agua deben ser removidos con un raspador metálico. La experiencia del operador le indicará que otras actividades deben ser ejecutadas. Figura 5: Limpieza del tanque imhoff Zona de ventilación La zona de ventilación de la cámara de digestión, debe encontrarse libre de natas o de sólidos flotantes, que hayan sido acarreados a la superficie por burbujas de gas. Para hundirlas de nuevo, es conveniente el riego con agua a presión, si no se lora esto, es mejor retirarlas, y enterrarlas inmediatamente. La experiencia indica la frecuencia de limpieza, pero cuando menos, debe realizarse mensualmente. Generalmente se ayuda a corregir la presencia de espuma, usando cal hidratada, la cual se agrega por las áreas de ventilación. Conviene agregar una suspensión de cal a razón aproximada de 5 Kg. por cada 1000 habitantes. Figura 6: Limpieza del tanque imhoff Zona de Digestión de lodos Evaluación de lodo Es importante determinar constantemente el nivel de lodos para programar su drenaje en el momento oportuno. Cuando menos una vez al mes, debe determinarse el nivel al que llegan los lodos en su compartimiento. Para conocer el nivel de lodos se usa una sonda, la que hace descender cuidadosamente a través de la zona de ventilación de gases, hasta que se aprecie que la lámina de las sonda toca sobre la capa de los lodos; este sondeo debe verificarse cada mes, según la velocidad de acumulación que se observe. Los lodos digeridos se extraen de la cámara de digestión abriendo lentamente la válvula de la línea de lodos y dejándolos escurrir hacia los lechos de secado. Los lodos deben extraerse lentamente, para evitar que se apilen en los lechos de secado, procurando que se destruyan uniformemente en la superficie de tales lechos. La fuga de material flotante en la salida del sedimentador será un indicio de la necesidad de una extracción más frecuente de lodo del digestor. Se recomienda que en cada descarga de lodos, se tome la temperatura del material que se está escurriendo, lo mismo que la temperatura ambiente. Con esto se tiene unas indicaciones muy valiosas de las condiciones en que se está realizando la digestión. 2.4 OPERACIÓN Y MANTENIMIENTO DE UN FILTRO BIOLÓGICO Un filtro biológico consiste en un tanque, usualmente de concreto, que contiene grava o piedra redonda como material filtrante. Se utiliza para continuar el tratamiento iniciado por cámaras sépticas o tanques imhoff. El agua ingresa por el fondo a través de placas perforadas y sube por los espacios vacíos del material filtrante. En el Material Filtrante se forma una capa de organismos que descompone la materia orgánica. El agua residual filtrada se recoge por medio de canaletas instaladas en el parte superior del filtro Operación y mantenimiento El funcionamiento apropiado de los filtros biológicos depende en gran medida de que el fondo falso, a través del cual asciende el agua residual hasta el lecho de grava, este bien construido; así como de la calidad del relleno de grava o piedra. Este relleno debe ser de grava o piedra cuarzitica y no pizarrosa o de un material que se disgregue fácilmente; asimismo debe encontrarse limpio de material fino como arcilla o limo. En el lapso entre la recepción provisional y definitiva de las obras, debe comprobarse el funcionamiento correcto de estas unidades, de no ser así, es responsabilidad del constructor efectuar las correcciones necesarias. La puesta en marcha de los filtros biológicos no presenta problemas particulares. Una vez en operación debe cuidarse que el relleno de grava no se colme o se bloquee. De presentarse esta situación o al cabo de dos o tres años, deberá reducirse e caudal en una de las unidades en paralelo para posibilitar que la capa de organismos que rodea a las piedras o gravas reduzca su volumen. Una vez logrado esto se hará similar tarea con las otras unidades en paralelo. Deben limpiarse quincenalmente las canaletas de recolección del agua filtrada y las cámaras de salida, para evitar focos de infección. 2.5 OPERACIÓN Y MANTENIMIENTO DE UN LECHO SECADO Protección Personal Use su equipo de Protección personal para prevenir accidentes y enfermedades Use jabón germicida para bañarse al final de los labores. Desinfecte sus herramientas con una dilución de cal o cloro Operación de lechos de secado Los lechos de secado deben llenarse con lados en verano o durante la temporada seca del año. Los lodos pueden extenderse en el lecho con una profundidad máxima de 20 cms Una vez que su consistencia permita que puedan ser recogidos con una pala, los lados pueden ser retirados del lecho de secado. Nunca se debe colocar más lodo antes de haber retirado los lados secos. Una vez los lados se debe realizar la limpieza del lecho. Mantenimiento: Retire los lodos secos del lecho de secado de lodos. Mantenga la tubería de distribución a la misma altura para que los lodos se distribuyan uniformemente. Con ayuda de una lampa distribuya los lodos uniformemente Deje los lodos por un periodo mínimo de seis meses para su descomposición y evitar la contaminación Figura 6: Limpieza del lecho de secados 2.6 OPERACIÓN Y MANTENIMIENTO DE SEDIMENTADOR SECUNDARIO EL sedimentador Secundario se coloca continuo al filtro rociador y recibe el agua en el proveniente de este sistema. Se recirculan los lodos con el fin de reintegrar al sistema los microrganismo aun viables, además, de evitar la obstrucción del filtro y reducir los problemas derivados del olor y moscas, situaciones comunes en estos sistemas si no se operación adecamente de esta forma se logra mejorar la eficiencia del trabajo. Este proceso por lo general se utiliza a continuación de procesos biológicos, para retener remanentes y solidos suspendidos del proceso anterior. En algunos casos la sedimentación es el único tratamiento al que se somete el agua residual; puede producirse en una o varias etapas o en varios puntos del proceso de tratamiento. Los sedimentadores secundarios proceden a reactores biológicos o procesos de lodos activos. Un sedimentador secundario, remueve biomasa viva y muerta de materia orgánica no digerida y sólida en suspensión, estos sedimentadores se caracterizan por que se realiza la sedimentación de “suspensión concentrada” donde las partículas sedimentan en grupos a una misma velocidad. Un sedimentador secundario la igual que un primario, consta de las siguientes zonas: Zona de entrada.- Permite la distribución uniforme de flujo dentro el sedimentador. Zona de sedimentación.- consta de una canal rectangular con volumen, longitud y condiciones de flujo adecuado para que sedimenten las partículas. La dirección de flujo debe ser horizontal y la velocidad es la misma en todos los puntos Zona de salida.- constituida por un vertedero y tuberías que tiene la finalidad de recolectar el efluente sin perturbar la sedimentación de las partículas depositadas Zona de recolección de lodos: constituida por una tolva con capacidad para depositar los lodos sedimentados y una tubería con válvula para el drenaje de los lodos. Operación Una distribución adecuada del caudal total entre todas las unidades de sedimentación La no existencia de placas rotas o desplazadas que pudiera aumentar la velocidad del agua a través de la zona de sedimentación. Una recolección uniforme del agua sedimentada, tanto entre los diferentes tubos o canales recolectores, como a lo largo de un mismo tubo o canal Que en ninguna ocasión la altura del lodo decantado debe alcanzar la zona de entrada a la unidad, lo que provocaría un desplazamiento de estos fuera del sedimentador. Mantenimiento Para realizar el lavado de la unidad de sedimentación se debe programar con anterioridad y preferiblemente en época de verano El lavado se inicia deteniendo el funcionamiento total del PTA Abrir la válvula de entrada, para luego empezar con el lavado usando agua con media presión de abajo hacia arriba y de arriba hacia abajo. Enjuagar completamente funcionamiento el tanque antes de restaurar su Lavar canaletas de recolección de agua sedimentada Cerrar válvulas una vez terminada el lavado 2.7 OPERACIÓN Y MANTENIMIENTO DEL SISTEMA DE CLORACIÓN Inspección preliminar Provisión suficiente de cloro Conocimiento del caudal tratado Instrumentos para la recolección de muestras Medidores de volumen de salida de agua a la red de distribución Verificar el estado y funcionamiento de los tanques de almacenamiento Operación El suministro de cloro. Verificar que no existan escapes de cloro Registrar en la minuta de trabajo la cantidad de cloro suministrado y la concentración de cloro residual. Determinar la cantidad de cloro consumido cada 24 horas Inspección visual para identificar que no exista presencial de material extraño, fugas o daños en los tanques de almacenamiento