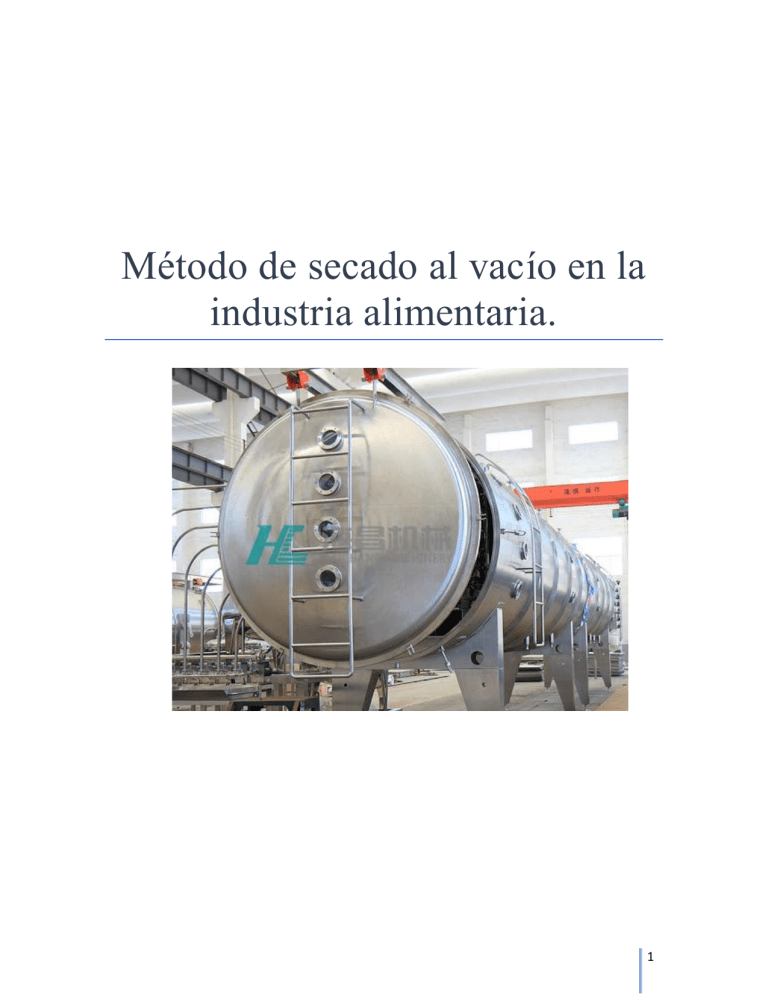

Método de secado al vacío en la industria alimentaria. 1 Índice de contenidos. Índice de figuras __________________________________________________________2 Índice de tablas____________________________________________________________2 Introducción______________________________________________________________3 Marco teórico_____________________________________________________________4 Articulo científico_______________________________________________________6-10 a) b) c) d) e) f) Estado del arte______________________________________________________6 Hipótesis___________________________________________________________6 Objetivo general_____________________________________________________6 Materiales y métodos_________________________________________________7 Resultados y discusión________________________________________________8 Conclusión________________________________________________________10 Discusión sobre articulo científico____________________________________________10 Conclusión general________________________________________________________12 Referencias______________________________________________________________13 Índice de figuras Figuta1.- Presión de saturación de vapor de agua_______________________________________4 Figura 2.-Secador al vacio de bandejas________________________________________________4 Figura3.- Diferencia de color total de las muestras de litchi secadas al vacio____________9 Índice de tablas Tabla 1.- Parámetros de calidad de la fruta de litchi congelada y secada al vacio______________8 2 Introducción Para la conservación de alimentos a largo plazo el secado es uno de los procesos más antiguos e importantes que existen, puesto que la eliminación de humedad de los alimentos evita el crecimiento y reproducción de microorganismos responsables de la descomposición, además de que ralentiza la acción de enzimas y minimiza muchas reacciones de deterioro mediadas por la humedad (Wu. L, 2007). Entre algunas de sus aplicaciones se encuentran el almacenaje seguro de materiales, mejorar la calidad de productos alimenticios, preservar las propiedades de los materiales, evitar daños en las construcciones y reducir los costos de transportación, además de usarse como método para obtener la masa seca de los materiales en aplicaciones metrológicas (Martines, 2014). A pesar de que el secado simple y tradicional signifique una prolongación de la vida útil del alimento, muchas propiedades organolépticas se ven afectadas y existe una inevitable pérdida de cualidades nutritivas, que de acuerdo con Watson y Harper (1988), se deben a los cambios bioquímicos y texturales indeseables. Es por ello que distintas industrias, incluyendo la alimentaria, han desarrollado una serie de métodos de secado que puedan reducir los tiempos del proceso, además de evitar o reducir la perdida de nutrientes y las texturas indeseadas. Entre los métodos que más se destacan están el secado por convección y el secado al vacío. En el secado por convección, como indica Martines (2014), el aire del ambiente se calienta a una temperatura específica y se mantiene en movimiento continuo dentro del horno. En el caso del secado al vacío, el aire del horno se evacúa hacia el ambiente, lo que reduce la presión, y como consecuencia se reduce la temperatura de ebullición del agua. Los equipos de secado al vacío tienen algunas características distintivas, como una mayor velocidad de secado, una temperatura de secado más baja y un entorno de procesamiento deficiente en oxígeno, etc., lo que es útil para materiales que requieren secarse a temperaturas bajas, tales como farmacéuticos, algunas frutas y verduras, alimentos con alto contenido de aceite, yeso, etc. Actualmente, se ha aplicado el secado al vacío para secar diversos productos alimenticios como verduras y frutas, entre ellas el Litchi, una fruta nativa de China, Malasia y Vietnam que como indica Richter (2017) contiene compuestos fenólicos y vitamina C, ambos de gran interés para la industria alimentaria debido a su impacto en la salud de los consumidores, y que por tanto, se busca conservar tanto como sea posible. Dada la importancia del secado al vacío es que se realizó este trabajo de investigación, con los objetivos de profundizar en el proceso de secado al vacío y determinar su efectividad en el Litchi para conservar la mayor cantidad de nutrientes sin generar texturas indeseadas en el producto final. 3 Marco Teórico Fundamentos del Secado al vacío Richter indica que el secado al vacío es un proceso en el que los materiales se secan en un entorno de presión reducida (que se logra mediante una bomba de vacío) lo que disminuye la temperatura de ebullición, permitiendo que el agua se evapore a una menor temperatura. El efecto de reducir la presión sobre la temperatura se ve reflejado en la Figura 1. Figura 1.-Presión de saturación de vapor de agua. Fuente: Martines,2014. Temperatura de secado Los secadores al vacío ofrecen secado a baja temperatura (menor a 100°C) de materiales termolábiles (Parikh, 2015), esto reduce la materia volátil, evita las reacciones químicas de oxidación y corrosión entre el material y la atmósfera circundante (Martines, 2014). Debido a que el secado al vacío se realiza en un ambiente cerrado, los mecanismos de transferencia de calor que predominan son la conducción y la radicación, sin embargo, como indica Chen (1997), también existe una transferencia de calor por convección al inicio del proceso, esto debido a que la diferencia de presión provoca un flujo de vapor. Generalmente, el calor se suministra pasando vapor o agua caliente a través de estantes huecos como muestra la Figura 2. Figura 2.-Secador al vacio de bandejas. Fuente: Parikh, 2015 4 Proceso de secado al vacío La transferencia de humedad en el secado al vacío se lleva a cabo por varios mecanismos, como son la diferencia de presión, la difusión y la evaporación. La diferencia de presión se presenta porque la presión en la superficie es menor que la del interior del material debido al vacío aplicado, lo que permite extraer el agua. Al reducir la presión, el agua alcanza el punto de ebullición a una menor temperatura y por lo tanto se evapora de la superficie, esto provoca que se presente un gradiente de concentración entre la superficie y el interior, por tanto, también el mecanismo de difusión contribuye a la transferencia de humedad (Chen, 1997). En la primera etapa del secado al vacío, la velocidad del secado es alta debido a que el agua presente las capas más externas se extrae por diferencia de presión y por evaporación. Posteriormente, la velocidad de secado disminuye a causa del aumento de la resistencia al flujo de vapor que presentan los poros. Cuando se minimiza la diferencia de presión y de concentración, así como los gradientes de temperatura en el material, se alcanza la condición de masa seca del material (Martines, 2014). Ventajas y limitaciones Las limitaciones de los secadores de vacío generalmente están relacionadas con el modo de transferencia de calor del equipo. La velocidad a la que se puede elevar la temperatura del material en un secador de vacío también es limitada. Esto se debe a que el secador de vacío de calor indirecto está limitado por el área de superficie disponible para la transferencia de calor. El secado al vacío es una tecnología viable que se ha utilizado con éxito durante muchos años en las industrias farmacéutica, alimentaria, plástica y textil, entre otras. De acuerdo con Parikh (2015), una de las ventajas de este método es que necesita menos energía durante el proceso, lo que reduce los costos económicos y ambientales asociados con el secado de un producto para su almacenamiento, venta u otros fines. El secado al vacío es también un proceso de secado más rápido que otros métodos, reduciendo los tiempos de procesamiento. Algunos materiales pueden experimentar problemas a altas temperaturas, como la formación de costras duras por la exposición al calor durante el proceso de secado, por lo que el secado al vacío es ideal debido a su función a temperaturas inferiores a los 100°C. También es posible recuperar la humedad precipitada recogida durante el secado para su uso posterior. 5 Artículo científico. a) Estado del arte Varias encuestas epidemiológicas han mostrado una relación inversa entre la ingesta de fruta y la incidencia de enfermedad coronaria y ciertos cánceres. Muchos componentes de las frutas pueden contribuir a este efecto protector, por ejemplo, compuestos fenólicos y vitamina C. Hay informes sobre la evaluación de compuestos fenólicos de diferentes partes de la planta de litchi, como las flores y el pericarpio del fruto. Por otro lado, la mayoría de los pocos informes sobre el secado de la fruta de litchi tratan de aspectos de ingeniería y sensoriales. El único trabajo indexado encontrado sobre la evaluación nutricional de la pulpa de litchi seca es el estudio realizado por Janjai et al. quienes evaluaron el impacto del secado con aire caliente en el contenido de ácido ascórbico (vitamina C) de los lichis secos. Un estudio sobre el impacto del secado en el contenido de vitamina C de las frutas mostró que la deshidratación osmótica no afecta la concentración de vitamina C de las manzanas y fresas, mientras que el secado al vacío por microondas provoca una disminución notable de este parámetro. En otro informe se estudió el secado de papaya y guayaba mediante varios métodos. Los autores encontraron que el secado al vacío resultó en una retención de vitamina C comparable a la liofilización en ambas frutas. Una comparación entre los métodos de secado mostró que la vitamina C en la grosella espinosa india se conserva mejor cuando se usa el secado por osmo-aire en detrimento del secado al horno o al sol. b) Hipótesis Obtener fruta de litchi estable en almacenamiento con calidad nutricional preservada y buenas características sensoriales mediante la aplicación de secado al vacío. c) Objetivo Investigar el efecto de la temperatura de secado al vacío sobre el contenido de vitamina C y compuestos fenólicos totales, y sobre la textura de frutos de litchi secados al vacío. 6 d) Materiales y métodos • • • • • Se utilizaron frutos frescos de litchi (Litchi chinensis Sonn) de una asociación de agricultores locales. Los frutos se congelaron a -18°C hasta el momento de los experimentos. Se utilizó una solución de hipoclorito de sodio para desinfectar las frutas. Se utilizaron ácido gálico, terc-butilhidroquinona, reactivo fenólico de Folin & Ciocalteu y metanol para la evaluación de compuestos fenólicos. Se utilizó ácido sulfúrico, almidón y yodato de potasio para la medición de la concentración de vitamina C. El material utilizado para los análisis microbiológicos estuvo compuesto por: agua de peptona; caldo de lauril sulfato triptosa, caldo EC, caldo lactosa, caldo RappaportVassiliadis, caldo de selenita cistina y agar entérico Hektoen. Preparación de la muestra: Las frutas de litchi congeladas se lavaron con agua del grifo. Los frutos lavados se sumergieron en agua clorada. Los lichis se pelaron manualmente, se deshuesaron y se cortaron axialmente en cuartos. Se utilizaron frutas congeladas como muestra de control para los análisis químicos. Procedimiento de secado: Se dispusieron cuartos de fruta de litchi en papel para hornear y se colocaron directamente sobre las placas de calentamiento de un horno de vacío. El equipo funcionó a una presión absoluta de 8 kPa y una temperatura de 50, 60 y 70°C. El secado se detuvo cuando la pérdida de peso fue inferior a 1 g/h. El proceso de secado tomó 11, 9 y 6 h para las temperaturas de secado de 50, 60 y 70 °C, respectivamente. Análisis de compuestos fenólicos totales: Los compuestos fenólicos se extrajeron de muestras secadas al vacío mediante el método de Hertog et al. La concentración de compuestos fenólicos se midió utilizando un método de Folin & Ciocalteu modificado. Por último se realizó la medición de su absorbancia utilizando un espectrofotómetro. El contenido de compuestos fenólicos totales se expresó en mg de equivalentes de ácido gálico (GAE) por 100 g de materia seca (MS). Análisis de vitamina C: Consistió en un método de titulación. El volumen titulado se utilizó para calcular el contenido de vitamina C (mg de vitamina C/100g MS). Análisis de textura instrumental: Se evaluó la dureza de las muestras de litchi secadas al vacío obtenidas a diferentes temperaturas mediante una prueba de penetración. Se utilizó un analizador de textura y una sonda cilíndrica para penetrar la muestra con una deformación del espesor original de la muestra. 7 Evaluación de la vida útil: Se evaluó la vida útil de la muestra secada a 70°C mediante una prueba acelerada de vida útil. El litchi seco se selló al vacío en bolsas de plástico y se almacenó en un horno a 40°C durante 40 días. cada una muestra de evaluó por su color y calidad microbiológica. El color se midió mediante un colorímetro. La evaluación microbiológica de coliformes termotolerantes y Salmonella siguió los métodos de la Asociación Estadounidense de Salud Pública, en donde se inocularon e incubaron las muestras de litchi en medios de cultivo. Análisis estadístico: Todos los experimentos de secado se realizaron por triplicado en diferentes días. Por tanto, se obtuvieron tres muestras para cada condición de secado. Estas muestras se utilizaron para el análisis de compuestos fenólicos, vitamina C y textura. La evaluación colorimétrica y microbiológica de dos muestras que se secaron al vacío a 70°C por triplicado. Se generaron medias y se realizó un análisis de varianza. Los análisis estadísticos se realizaron utilizando un software. Tabla 1.-Parametros de calidad de la fruta de litchi congelada y secada al vacio. e) Resultados y discusión. La Tabla 1 muestra el contenido de compuestos fenólicos y vitamina C de muestras de litchi secadas al vacío y congeladas (control), junto con las características de textura de las muestras secadas al vacío. Compuestos fenólicos: • • • • • Hubo una diferencia significativa entre el contenido fenólico de las muestras secas y de control. Los secados a 50, 60 y 70°C mostraron una leve diferencia no significativa. El contenido fenólico disminuyó con el aumento de la temperatura de secado. La pérdida de compuestos fenólicos probablemente se debió a la actividad de la polifenol oxidasa. La muestra secada a 70°C presentó una menor retención de compuestos fenólicos debido a una mayor degradación térmica. Las muestras congeladas contenían 1247 mg de GAE/100g de MS, un valor alto que se puede atribuir a la alteración celular durante la congelación lenta que aumentó la extractabilidad de los compuestos fenólicos. La pérdida de compuestos fenólicos en relación a la muestra congelada fue de un promedio de 68,64%. 8 Vitamina C: • • • Disminución baja, pero significativa, en todas las muestras secas en comparación con las congeladas. La muestra seca a 50°C perdió 32,78%, la muestra seca a 60°C perdió 25% y la muestra seca a 70°C perdió 34,17% de su vitamina C en relación a los frutos congelados. La alta pérdida de vitamina C durante el secado a 50°C puede deberse a la actividad de la enzima oxidasa del ácido ascórbico, que permanece activa a esa temperatura en otras frutas. La pérdida de vitamina C durante el secado a 70°C puede atribuirse a la degradación inducida por el calor. Dureza: • • La dureza del litchi secados al vacío, hubo un aumento pequeño pero significativo en la dureza de 50 a 60°C y hubo un aumento significativo y notable en la dureza a 70°C. La textura de los frutos de litchi que se secaron al vacío a 70°C era crujiente y probablemente en estado vítreo (de aspecto sólido con cierta dureza y rigidez, se deforman de manera generalmente elástica). Figura 3.-Diferencia de color total de las muestras de litchi secadas al vacio obtenidas a 70°C, medida durante 40 días de almacenamiento a 40°C. Evaluación de la vida útil: La vida útil de los frutos de litchi secados al vacío a 70°C se evaluó mediante análisis microbiológicos y colorimétricos. • Análisis microbiológicos: no se detectaron coliformes termotolerantes ni Salmonella durante el almacenamiento a 40°C durante 40 días. Lo que denota buenas condiciones sanitarias de la materia prima y manipulación higiénica durante la preparación de muestras. 9 • Análisis colorimétricos: La Figura 1 muestra el cambio de color total (ΔE00) de muestras de litchi secadas al vacío durante el almacenamiento a 40°C durante 40 días. El primer cambio de color perceptible por el ojo humano fue del día 27 al día 34. Estos períodos de almacenamiento a 40°C corresponden a 8 y 10 meses a 23°C, respectivamente. Por lo que se puede decir que la vida útil del litchi secado al vacío era de 8 meses a 23°C. La principal razón probable de la caducidad del producto fue el pardeamiento no enzimático. f) Conclusiones La vitamina C y el contenido fenólico total de los frutos de litchi no se vieron afectados por la temperatura de secado al vacío, mientras que la textura se vio significativamente afectada. El análisis de textura instrumental sugiere que el producto secado a 70°C era crujiente. Se utilizaron con éxito análisis colorimétricos y microbiológicos de frutos de litchi secados al vacío para estimar su vida útil. Se utilizó un cambio de color total significativo como criterio de caducidad. El producto presentó una vida útil de 8 meses a 23°C. Después del secado al vacío, se obtuvo una buena retención de fenoles totales y vitamina C en el litchi seco en comparación con las frutas congeladas. En este sentido, el consumo de litchi secado al vacío podría ayudar a prevenir enfermedades y la deficiencia de vitamina C. Discusión sobre Articulo Científico Propiedades nutritivas En este artículo científico el método de secado al vacío demuestra que puede mantener propiedades nutritivas, lo que hace una diferencia con respecto al secado tradicional, manteniendo en este caso el contenido en compuestos fenólicos y vitamina C. En relación a los compuestos fenólicos, se puede observar que disminuyo con el aumento de la temperatura por su efecto de degradación térmica. Aun así, no fueron diferencias significativas para considerarlas como perdidas. Y en relación con la Vitamina C hubo una leve disminución a temperatura más cercana a los 100°C (70°C). Esto por el efecto propio del método el cual reduce la materia volátil, siendo la vitamina C también volátil. Aun así, no es una pérdida a considerar. Ósea, mientras el producto sea sometido a una menor temperatura para su secado no se verá afectado de manera significativa en sus propiedades nutricionales. Propiedades organolépticas Se muestra la existencia de una pérdida de propiedades organolépticas, en este caso la textura del litchi, que se ve afectada al aumentar su dureza llegando a ser crujiente a temperaturas más altas (70°C) de secado. Pero sin llegar a la formación de costras duras por la exposición al calor, debido a funcionar a temperaturas inferiores a los 100°C. 10 Vida útil del alimento Al ser eliminada la humedad del litchi, disminuye la actividad del agua lo que evita o dificultando la proliferación de microorganismos responsables de la descomposición de la fruta. Por lo que secado al vacío se considera estable para condiciones de almacenamiento Además, se logra evidenciar la capacidad de alargar considerablemente la vida útil de los alimentos, en este caso el litchi, la cual se extendió 8 meses a 23°C, esto se fue determinado observando el pardeamiento de la fruta. El secado al vacío muestra ser mucho mejor que la refrigeración la que solo extiende su vida útil hasta alrededor de las dos semanas, pero menos eficiente que la congelación que al igual que en otras futas, la puede llegar a extender hasta un año en buenas condiciones. Sistema de secado al vacío El fruto al ser secado, el líquido que contiene se evapora mediante una reducción de presión, en este caso a una presión absoluta de 8 kPa (< 1atm), y se extrae en forma de vapor. El extraer el vapor del agua mediante la reducción de presión en el proceso disminuye el tiempo de sacado del producto, respectivamente. El fruto, sensible al calor causante de su oxidación, se secó en un menor tiempo y a menor temperatura si lo comparáramos con un secado tradicional, porque se está efectuando una evaporación al vacío “operación unitaria que consistente en concentrar una disolución mediante la eliminación del solvente (agua) por ebullición”, en la cual la diferencia de temperatura entre la del calefactor y el líquido a evaporar aumenta, ya que la temperatura de ebullición es muy inferior a la correspondiente a presión atmosférica (al vacío la temperatura de ebullición del agua es 40ºC aprox.). Este aumento de la velocidad de evaporación del líquido es una operación controlada únicamente por la velocidad de transferencia del calor. En resumen, el proceso de secado al vacío requiere menos calor para eliminar el agua del producto, por lo que utiliza menos energía y produce una menor degradación del producto que con los métodos de secado tradicionales. El secado al vacío es una técnica segura y altamente eficiente para secar grandes volúmenes productos sensibles al calor a una temperatura mucho más baja que la requerida en un secador industrial tradicional. En el vacío, donde la presión ambiental se reduce, el punto de inflamación de los líquidos disminuye considerablemente. 11 Conclusión general. El secado al vacío es un método cuidadoso y eficaz para extraer la humedad de los alimentos añadiendo calor y removiendo el vapor de agua, con el objetivo de extender la vida útil de los estos. Este método resulta ser bastante eficiente para la conservación de los alimentos, así como económico en comparación con los métodos de secado tradicional al utilizar menor energía durante los procesos (utiliza menos calor). Es una gran alternativa para conservar las propiedades nutritivas del alimento, sin embargo, no es capaz de mantener (en el caso del litchi) sus propiedades organolépticas, así como lo es la textura del alimento, formándose una costra que le añade crocancia producto del calor aplicado en el proceso. Por causa de este problema, la hipótesis planteada en el artículo científico revisado en este informe, no se cumple completamente ya que se esperaba no hubiese cambios sensoriales en la aplicación del método. Finalmente, se puede concluir que esta es una operación unitaria de gran importancia para la industria de los alimentos, utilizada en los procesos de elaboración de los productos para el mantenimiento de la calidad y el tiempo de conservación, además de ser una forma de innovar en la fabricación alimentaria, dejando a un lado los métodos convencionales y mejorando el servicio entregado a quien consume la enorme variedad de productos elaborados por la industria alimentaria. 12 Referencias. Amixon. (s. f.). Vacuum Drying - Advantages & Common Applications - amixon®. Amixon MIXING TECHNOLOGY. Recuperado 29 de noviembre de 2020, de https://www.amixon.com/en/vacuum-drying Chen, Z. (1997). Primary driving force in wood vacuum drying (Doctoral dissertation, Virginia Tech). Martines López, E., & Cortes, L. (2014) DESARROLLO DE UN SISTEMA DE SECADO AL VACÍO PARA MEDICIÓN DE CONTENIDO DE HUMEDAD. Parikh, D. M. (2015). Vacuum drying: basics and application. Chem Eng, 122(4), 48-54. Watson, E. L., & Harper, J. C. (1988). Elements of food engineering (2nd ed.). New York: AVI. Wu, L., Orikasa, T., Ogawa, Y., & Tagawa, A. (2007). Vacuum drying characteristics of eggplants. Journal of Food Engineering, 83(3), 422-429. 13