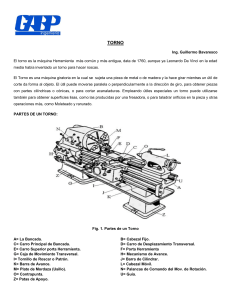

Máquinas y herramientas (torno) Contenido Historia del torno ................................................................................................................................ 3 Clasificación de los tornos ................................................................................................................... 3 1. Torno cilíndrico o paralelo ...................................................................................................... 3 2. Torno copiador ........................................................................................................................ 4 3. Torno vertical .......................................................................................................................... 4 4. Torno revolver ......................................................................................................................... 4 Partes principales de torno paralelo ................................................................................................... 5 Bancada ................................................................................................................................... 5 Cabezal fijo .............................................................................................................................. 5 Carro longitudinal .................................................................................................................... 5 Caja Norton ............................................................................................................................. 5 Cabezal móvil .......................................................................................................................... 5 piezas que se pueden realizar en el torno. ......................................................................................... 6 Utilización de lubricantes y refrigerantes para mecanizar una pieza ................................................. 7 Tipos de refrigerantes ..................................................................................................................... 9 Ventajas de mecanizar con refrigerante ......................................................................................... 9 Velocidades de corte y avances ........................................................................................................ 10 Historia del torno El torno es entre las máquinas-herramientas de trabajo, una de las más antiguamente conocidas y puede decirse que su uso se remonta a la antigüedad, pues ya los egipcios lo representan en sus monumentos. Los griegos lo utilizaron especialmente para fabricar vasos y jarrones de cerámica. Luego se empleó para trabajar la madera, el hueso y el marfil. Los alfareros de la Edad Media trabajaron, asimismo, el estaño y la arcilla en tornos especiales muy rudimentarios, que se denominaron tornos de alfarero Al comenzar la revolución industrial en Inglaterra, durante el siglo XVII, se desarrollaron tornos capaces de dar forma a una pieza metálica. El desarrollo del torno pesado industrial para metales en el siglo XVIII hizo posible la producción en serie de piezas de precisión. Clasificación de los tornos Existen diferentes tipos de tornos dependiendo de la necesidad y las características de las piezas a mecanizar, tales como: las dimensiones de la pieza, el peso de la misma, la forma o el tipo de sujeción entre otras cosas. 1. Torno cilíndrico o paralelo El torno paralelo es el tipo más conocido, esta máquina opera en plano horizontal, los carros que posee pueden moverse longitudinalmente y transversalmente para mecanizar piezas cilíndricas. En el torno paralelo es posible realizar prácticamente todas las operaciones en tono como: el cilindrando, tronzado, ranurado, roscado, moleteado, mandrinado, etc. Los carros de un torno paralelo pueden ser manuales o poseer motores si son de grandes dimensiones para mover los carros. 2. Torno copiador Como su nombre indica, este tipo de torno es ideal para copiar y replicar un modelo de pieza o crear una nueva a partir de una plantilla; básicamente se sujeta el modelo en un eje paralelo al eje de rotación del plato. La pieza a mecanizar es instalada en su respectiva posición de torneado y mediante un mecanismo la herramienta de corte es guiada en la misma forma que el borde o perfil del modelo o plantilla, de tal manera que la pieza resultante sea idéntica al modelo. 3. Torno vertical diseñado para mecanizar piezas de gran tamaño, que van sujetas al plato de garras u otros operadores y que por sus dimensiones o peso harían difícil su fijación en un torno horizontal. Los tornos verticales tienen el eje dispuesto verticalmente y el plato giratorio sobre un plano horizontal, lo que facilita el montaje de las piezas voluminosas y pesadas. 4. Torno revolver El torno revólver es una variedad de torno diseñado para mecanizar piezas sobre las que sea posible el trabajo simultáneo de varias herramientas con el fin de disminuir el tiempo total de mecanizado. Las piezas que presentan esa condición son aquellas que, partiendo de barras toman una forma final de casquillo o similar. Partes principales de torno paralelo Bancada Está construido de modo rígido y exento de vibraciones, en la superficie de la bancada se hayan bandas rectificadas que guían al carro longitudinal y cabezal móvil. La bancada no debe recibir golpes. Cabezal fijo Es la caja principal donde se genera el movimiento de rotación del torno, está atravesado por el husillo de trabajo el cual es hueco para que pueda pasar el material en forma de barras. Contiene los piñones que establecen las RPM en las que gira el husillo. Carro longitudinal Se desliza longitudinalmente sobre la bancada y sobre el corre el carro transversal, sus movimientos son accionados manualmente o de modo automático a través de los mecanismos del delantal Caja Norton Contiene los engranes y mecanismos para los distintos avances de corte, así como para establecer los pasos entre filetes para la ejecución de roscas, también se le conoce como caja de cambios o avances automáticos. Cabezal móvil Serve como contra-soporte, cuando se tornea entre puntas, así como para operaciones de taladrado, avellanado. Se desliza a lo largo de la bancada. piezas que se pueden realizar en el torno. Cuchillas de corte para torno El objetivo de la cuchilla aplicada al torno es el de extraer material de una pieza durante un proceso de mecanizado. Se debe considerar la dureza del material a cortar para escoger una cuchilla de uno u otro material. Es imprescindible que el material con el que se realizan los cortes y otras acciones de las cuchillas para torno de metal posean: Dureza alta. Resistencia a condiciones de altas temperaturas, ya sea por el entorno en el que se trabaje como por el calor que se genera con la fuerza del giro. Plasticidad Materiales con los que están realizados las cuchillas para torno La cuchilla es una barra alargada fabricada en alguno de los materiales que describimos a continuación. El tipo de corte lo va a dar la forma del cabezal afilado de esta barra, que varía de graduación y forma. Las cuchillas para torno de metal pueden estar fabricadas en distintos materiales: acero rápido HSS: Se trata de una aleación normalmente que contiene de cromo, wolframio, tungsteno, molibdeno y vanadio. Su dureza muy alta: hasta 500 grados y resistencia. Carburo cementado o metal duro Su resistencia es de hasta 850 grados y esto es debido a que es una mezcla de cobalto y carburo. Las cuchillas fabricadas en este material se usan para trabajar con hierro colado. Cermet Constituye una mezcla de cerámica y metal. Su comportamiento es eficaz si tratamos un metal que genere una viruta elástica. Cerámica Las cerámicas se componen de óxido de aluminio o de nitruro de silicio. Lo malo de este material es que a pesar de aguantar alta temperatura y poseer una dureza elevada, es muy fracturable. Partes de una cuchilla Parte de sujeción Parte cortante Elementos que influyen en el corte filo secundario Filo principal Punta o radio Ángulos de la cuchilla Ángulo de incidencia Evita en rozamiento entre la pieza y la cuchilla, va desde 6 hasta 15 grados Ángulo de ataque Favorece la salida de la viruta, a un valor mayor menor la dificultad de maquinado, pero el calentamiento en el filo va a ser mayor. Va entre -15 a -45 grados Filo Se encuentra entre la cara y el flanco principal, define el filo con el que se va a mecanizar Utilización de lubricantes y refrigerantes para mecanizar una pieza Las principales funciones del líquido de corte son la evacuación de la viruta, la refrigeración y la lubricación entre la herramienta y el material de la pieza. Si se aplica correctamente, maximizará la producción, aumentará la seguridad del proceso y mejorará el rendimiento de la herramienta y la calidad de la pieza. Numerosas aplicaciones requieren el uso de refrigerante por cuestiones de tolerancia, acabado superficial y facilidad de mecanizado. Si se requiere refrigerante, deberá optimizarse para maximizar su potencial real. Tipos de refrigerantes Emulsión, una mezcla de agua y aceite (5-10% aceite en agua), es el medio de refrigeración más común. Aceite, en algunas máquinas se emplea aceite en lugar de emulsión. Aire comprimido empleado para la evacuación de la viruta, aunque no elimina correctamente el calor. MQL (mínima cantidad de lubricante): aire comprimido con una mínima cantidad de aceite para lubricación. Refrigerante criogénico, un gas líquido empleado como refrigerante para maximizar el efecto de refrigeración. Ventajas de mecanizar con refrigerante Al combinar el refrigerante a alta presión con herramientas optimizadas y cambio rápido, conseguirá múltiples beneficios. Control de la viruta Evacuación de la viruta al taladrar Posición de boquilla fija Mayor velocidad de corte Velocidades de corte y avances Al mecanizar en tornos, centros de torneado o máquinas herramientas, calcular los valores correctos para los diferentes parámetros de mecanizado, como velocidad de corte y husillo, es un factor crucial para obtener un buen resultado. En los tornos convencionales hay una gama limitada de velocidades, que dependen de la velocidad de giro del motor principal y del número de velocidades de la caja de cambios de la máquina. RPM Las RPM se expresa como la cantidad de rotaciones por minuto que completa un cuerpo que gira. En los automóviles hace referencia al número de vueltas que realiza el cigüeñal cada minuto. Avance Se define como la distancia recorrida por la herramienta respecto a la pieza por cada ciclo. Se denota con la letra a. Su selección depende del acabado superficial requerido, siendo mayor en operaciones de desbaste que en operaciones de acabado. o o En operaciones de desbaste oscila: Entre 0,1 mm – 0,5 mm. En operaciones de acabado se ubica: Entre 0,05 mm – 0,1 mm TABLA 1. AVANCES PARA DIVERSOS MATERIALES CON EL USO DE HERRAMIENTAS PARA ALTA VELOCIDAD Desbastado Acabado Material Pulgadas Milimetros Pulgadas Milimetros Acero de máquina 0.25 - 0.50 0.003 0.07 - 0.25 0.010 0.020 0.010 Acero de 0.010 0.25 - 0.50 0.003 0.07 - 0.25 herramientas 0.020 0.010 Hierro fundido 0.015 0.40 0.005 0.13 - 0.30 0.025 0.065 0.12 Bronce 0.015 0.40 - 0.65 0.003 0.07 - 0.25 0.025 0.010 Aluminio 0.40 - 0.75 0.005 0.13 - 0.25 0.015 0.030 0.010 Velocidad de corte Se define como velocidad de corte la velocidad lineal de la pieza que está en contacto con la herramienta. La velocidad de corte, que se expresa en metros por minuto (m/min), tiene que ser elegida antes de iniciar el mecanizado y su valor adecuado depende de muchos factores, especialmente: o o o o Calidad y tipo de herramienta que se utilice Profundidad de pasada, Dureza y la maquinabilidad que tenga el material que se mecanice Velocidad de avance empleada. La velocidad de corte, junto con la velocidad de avance, influye de manera determinante en el tiempo de mecanizado en el arranque de virutas y, en consecuencia, en el rendimiento/la producción por unidad de tiempo y la calidad de superficie alcanzada. Dado que, al aumentar la velocidad, también aumenta la temperatura en el filo, un incremento de la velocidad de corte conlleva un mayor desgaste de la herramienta y, en consecuencia, una reducción de su vida útil. La velocidad de corte la suministra el proveedor de la herramienta o también se puede encontrar en internet Ejemplo: Avance y RPM excesiva puede dar lugar a: o o o Desgaste muy rápido del filo de corte de la herramienta. Deformación plástica del filo de corte con pérdida de tolerancia del mecanizado. Calidad del mecanizado deficiente; acabado superficial ineficiente. Avance y RPM demasiado baja puede dar lugar a: o o o o Formación de filo de aportación en la herramienta. Efecto negativo sobre la evacuación de viruta. Baja productividad. Coste elevado del mecanizado. Como se calculan las velocidades de corte Para calcular la velocidad de corte se debe tener claro el diámetro de la pieza y la velocidad de corte suministrada por el proveedor de la herramienta de trabajo. Fórmula para calcular las RPM milímetros Fórmula para calcular la velocidad de corte milímetros pulgadas Fórmula para calcular la velocidad de avance pulgadas