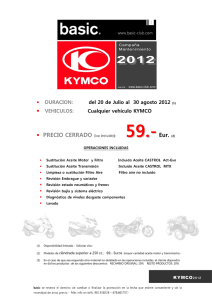

“Año del Bicentenario del Perú: 200 años de Independencia” SERVICIO NACIONAL DE ADIESTRAMIENTO EN TRABAJO INDUSTRIAL DIRECCION ZONAL: JUNIN-PASCO-HUANCAVELICA CARRERA: MECÁNICO AUTOMOTRIZ Proyecto De Innovación y/o Mejora Nivel Profesional Técnico “Implementación de los 5S´s para mejorar el taller Automotriz” Autor: Jonatan inga saltación Asesor: Miguel Walter Gómez Cortez Huancayo – Perú 2021 Dedicatoria: Este proyecto dedico a mis padres por brindarme salud y alimentos y por haberme guiado en este proceso de educación superior y llevarme hasta donde estoy ahora por ser una persona con valores y respeto. RESUMEN EJECUTIVO DEL PROYECTO DE INNOVACIÓN Y/O MEJORA: El problema: • Taller desordenado y en mal estado(Espacio reducido) Objetivos: • Implementar el método las 5S´s en AUTOMOTRIZ LUBRICENTRO RL S.A.C. para tener un taller estandarizado, organizado e implementado. Antecedentes: En la empresa AUTOMOTRIZ LUBRICENTRO RL S.A.C. no contamos con espacio suficiente por falta de la implementación del método las 5S´s lo cual generaba una mala influencia al cliente como también los mantenimientos de vehículos no realizaban correctamente Análisis de la mejora: Con el método 5S´s el espacio del taller incrementará y el servicio del trabajo será más eficaz. Plan propuesto: • Implementar el método las 5S´s Resultados económicos: Al ejecutar el proyecto de mejora, se incrementará el espacio en el taller, los trabajos se entregarán en un tiempo adecuado, más ingresos económicos, más clientes. Índice CAPITULO I GENERALIDADES DE LA EMPRESA……………………………………… 1 1.1 Razón social……………………………………………………………………………... 1 1.2 Misión visión, objetivos, valores de la empresa…………………………………………. 2 1.3 Productos, mercador, clientes……………………………………………………………. 3 1.4 Estructura de la organización…………………………………………………………… 5 1.5 Otra información relevante de la empresa donde se desarrolla el proyecto……………… CAPITULO II PLAN DEL PROYECTO DE INNOVACION Y/O MEJORA ………………6 2.1Identificación del problema técnico en la empresa……………………………………… 6 2.2Objetivos del proyecto de innovación y/o mejora………………………………………. 7 2.2.1 Objetivo general……………………………………………………………………7 2.2.2 Objetivos específicos………………………………………………………………7 2.3Antecedentes del proyecto de innovación y/o mejora (investigaciones realizadas). ……7 2.4 Justificación del proyecto de innovación o mejora………………………………………8 2.5 Marco teórico y conceptual. ……………………………………………………………. 9 2.5.1 Fundamento teórico del proyecto de innovación y mejora……………………10 2.5.2 Conceptos términos utilizados…………………………………………………11 CAPITULO III ANALISIS DE LA SITUACION ACTUAL …………………………………16 3.1 Diagrama de proceso, mapa del flujo de valor y/o diagrama de operación actual ……...16 3.2 Efectos del problema en el área de trabajo o en los resultados de la empresa …………20 3.3 Análisis de las causas raíces que generan el problema …………………………………21 3.4 Priorización de causas y raíces …………………………………………………………23 CAPITULO IV PROPUESTA TECNICA DE LA MEJORA …………………………………24 4.1 Plan de acción de la mejora propuesta. …………………………………………………24 4.2 Consideraciones técnicas, operativas y ambientales para la implementación de la mejora...……………………………………………………………………………………...25 4.3 Recursos técnicos para implementar la mejora propuesta………………………………31 4.4 Diagrama del proceso, mapa de flujo de valor y/o diagrama de operación de la situación mejorada……………………………………………………………………………………32 4.5 Cronograma de ejecución de la mejora…………………………………………………35 4.6 Aspectos limitantes para la implementación de la mejora………………………………36 CAPITULO V COSTOS DE LA IM PLEMENTACION DE LA MEJORA………………...37 5.1 Costos de materiales……………………………………………………………………37 5.2 Costos de mano de obra…………………………………………………………………38 5.3 Costos de máquinas, herramientas y equipos……………………………………………39 5.4 Otros costos de implementación de mejora ……………………………………………39 5.5 Costo total de la implementación de la mejora …………………………………………40 CAPITULO ............................................................................................................................ 3 EVALUACION TECNICA Y ECONOMICA DE LA MEJORA ......................... 40 6.1 Beneficio técnico y/o económico esperado de la mejora................................................... 40 6.2 Relación beneficio/costo…………………………………………………………………42 CAPITULO VII CONCLUSIONES……………………………………………………………43 7.1 Conclusiones respecto a los objetivos del proyecto de innovación y/o mejora…………43 CAPITULO VIII RECOMENDACIONES………………………………………………………44 8.1 Recomendaciones para la empresa respecto del proyecto de innovación y mejora ……44 Índice de tablas Tabla 1: Dop de implementación de la 5S´s. Tabla 2: Dap actual. ……………………………………………16 ……………………………………………………………………17 Tabla 3: Dap propuesto. …………………………………………………………………18 Tabla 4: Diagrama de causa y efecto. ……………………………………………………22 Tabla 5: Priorización De Causas Y Efectos. …………………………………………23 Tabla 6: Diagrama De Pareto. ……………………………………………………………23 Tabla 7: Plan de mejora para el proceso de implementación de las 5s´s. Tabla 8: Equipos y herramientas. ………………24 ………………………………………………………31 Tabla 9: Materiales y equipamiento. ……………………………………………………31 Tabla 10: Recursos humanos. ……………………………………………………………32 Tabla 11: Dap mejorado. …………………………………………………………………32 Tabla 12: Comparación de la mejora. ……………………………………………………34 Tabla 13: Cronograma de ejecución de la mejora. ………………………………………35 Tabla 14: Aspectos limitantes para la implantación de la mejora. ………………………36 Tabla 15: Costos materiales. ……………………………………………………………37 Tabla 16: Costos de mano de obra. ………………………………………………………38 Tabla 17: Costos de máquinas, herramientas y equipos …………………………………39 Tabla 18: Otros costos de implementación de la mejora…………………………………39 Tabla 19: Costo total de la implementación de la mejora. ………………………………40 Tabla 20: Beneficio técnico y/o económico esperado de la mejora. ……………………41 Tabla 21: Relación beneficio/costo. ……………………………………………………42 Índice de figuras Figura 1: Estructura de la organización. …………………………………………………5 Figura 2: Diagrama de Ishikawa. ………………………………………………………...6 Figura 3: Marco teórico. …………………………………………………………………9 Figura 4: Cilindro metálico de 55 galones. ……………………………………………11 Figura 5: Embudo metálico de acero inoxidable. ………………………………………11 Figura 6: Señal de obligación. …………………………………………………………12 Figura 7: Señal de peligro. ………………………………………………………………12 Figura 8: Señal de auxilio. ………………………………………………………………13 Figura 9: Señal de prohibición. …………………………………………………………13 Figura 10: Tachos de basura. ……………………………………………………………13 Figura 11: Contenedor IBC de 1000 LTS. ………………………………………………14 Figura 12: Cuna para volcado y traslado de cilindros. …………………………………14 Figura 13: Pintura. ………………………………………………………………………15 Figura 14: Diagrama de Ishikawa. ………………………………………………………21 Figura 15: Cilindro metálico de 55 galones. ……………………………………………25 Figura 16: Embudo metálico. …………………………………………………………25 Figura 17: Tachos de basura. ……………………………………………………………26 Figura 18: Contenedor IBC de 1000 LTS. ………………………………………………26 Figura 19: Cuna para volcado y traslado de cilindros. …………………………………26 Figura 20: Diseño de plano de la situación mejorada. …………………………………27 Figura 21: Diseño de plano antes del proyecto. …………………………………………28 Figura 22: Recolección de residuos sólidos. ……………………………………………30 Figura 23: Fotografía 1, sin el proyecto. ……………………………………………ANEXO Figura 24: Fotografía 2, sin el proyecto. ……………………………………………ANEXO Figura 25: Fotografía 3, sin el proyecto. ……………………………………………ANEXO Figura 26: Fotografía 4, avance del proyecto. ………………………………………ANEXO Figura 27: Fotografías 5, proyecto culminado. ……………………………………...ANEXO Figura 28: Fotografías 6, proyecto culminado. ………………………………………ANEXO CAPÍTULO I GENERALIDADES DE LA EMPRESA 1.1 Razón social: RUC :20602695884 –AUTOMOTRIZ LUBRICENTRO RL S.A.C. Tipo Contribuyente : SOCIEDAD ANONIMA CERRADA Fecha De Inscripción : 07/12/2017 Estado : Activo Condición : Habido Domicilio Fiscal : JR. los Quinuales nro.188 (frente de parque Grau) Junín Huancayo – Huancayo Actividad(es) Económica(s): Principal – CIIU50203 – mantenimiento y reparación de Vehículos Secundaria 1 – CIIU 50304 – Venta Partes, Piezas, Accesorios Comprobantes de Pago c/aut. de impresión (f.806 u 816): Factura Boleta de venta Sistema De Emisión Electrónica: Factura Portal Desde 04/01/2021 Padrones 1.2 : Ninguno Misión, Visión, Objetivos, Valores De La Empresa 1.2.1 Nuestra Misión: 1 Proporcionar un buen servicio de mantenimiento preventivo y correctivo automotriz en general, conservando los vehículos de nuestros clientes en un estado de operación eficiente y seguro, satisfaciendo sus necesidades y expectativas en mejor tiempo posible, como también respetando siempre el criterio de nuestros clientes, así como orientarles y asesorarles de forma profesional y experta, con el fin de que puedan tomar decisiones acertadas con respecto a su vehículo o componente. Personal: Ser una empresa donde su personal tenga la oportunidad de crecer e incrementar, su ingreso, conocimiento, responsabilidad y calidad de trabajo. 1.2.2 Nuestra Visión: Llegar a ser un taller líder reconocido y confiable por el mercado automotor, ofreciendo el servicio para automóviles modernos a gasolina y diésel dando una calidad de trabajo eficiente a precio justos. 1.2.3 Nuestros objetivos: • Brindar servicio de calidad • Cumplir con los requerimientos de cada cliente • Realizar un servicio rápido y eficaz • Brindar un asesoramiento pos mantenimiento a los clientes 1.2.4 Valores de la empresa: • Honestidad 2 1.3 • Formalidad • Disciplina • Responsabilidad • Lealtad • Compromiso • Calidad • Respeto Productos, Mercado, Clientes 1.3.1 Productos: La empresa AUTOMOTRIZ LUBRICENTRO RL S.A.C. se especializa en la reparación de motores a Gasolina y Diésel. • Toyota • Nissan • Hyundai • Kia • Audi Etc. Como también nos especializamos en mantenimiento preventivo y correctivo de caja de cambios, frenos, embrague, suspensión y venta de aceite al por mayor y menor, filtro de aire y aceite original o alternativo, aditivos, grasas y refrigerantes en diversas marcas reconocidas. • Liqui moly • Toyota • Seinica 3 • Lys • Vistony • Prestone • Total 1.3.2 Mercado: La empresa AUTOMOTRIZ LUBRICENTRO RL S.A.C. trabaja en mercado nacional ya que brindamos un trabajo de servicio mecánica a nivel nacional (ya sea auxilio mecánicos o mantenimientos en puntos establecidos por las contratitas). 1.3.3 Clientes: 1.4 • Consorcio Mantaro • Enerletric ingenieros S.A.C. • Sedapal lima • AyJ (Ángel y José) S.A.C Estructura de la organización: Figura 1 Estructura de la organización del taller 4 Gerente general: Antony Donny Rojas Loayza Sub gerente: Contadora: Sergio Rojas Tomas Lisbeth Oré Quispe Practicante senati: Jhoseph Lincoln Suasnabar Benito En la figura se muestra la organización del taller. CAPITULO II PLAN DE PROYECTOS DE INNOVACION Y/O MEJORA 2.1 Identificación del problema técnico en la empresa: Figura 2 Diagrama de Ishikawa 5 Materiales Método Mal proceso del uso del método de los 5S´s Falta de señalización de peligros y riesgos y estandarización del taller Mal reciclaje de aceites lubricantes utilizados No contar con cilindros para el reciclaje. Taller desordenado (Espacio reducido). Derrames de aceites lubricantes Se necesita más espacio en el taller Se necesita estandarizar todo el taller y tener un lugar para cada trabajo Infraestructura Mala ubicación de aceites reciclados Medio Ambiente En la figura se muestra el problema principal que incentivo a desarrollar el proyecto. 2.2 Objetivos Del Proyecto De Innovación y/o Mejora 2.2.1 Objetivo general: Implementar las 5S´s para mejorar el servicio en el taller AUTOMOTRIZ LUBRICENTRO RL S.A.C. 2.2.2 Objetivos específicos: 6 • Diseñar un plano para la mejora, teniendo en cuanta del método las 5S’s en AUTOMOTRIZ LUBRICENTRO RL S.A.C. • Cotizar materiales para implementar el método las 5Ss en el taller AUTOMOTRIZ LUBRICENTRO RL S.A.C. • Crear una mejor presentación del taller AUTOMOTRIZ LUBRICENTRO RL S.A.C. 2.3 Antecedentes del proyecto de innovación y/o mejora: A nivel internacional: Ishikawa (1960) en su proyecto el método las 5S´s, esto se inicia en la ciudad de Japón con el objetivo de lograr lugares de trabajo mejor organizado, más ordenados y más limpios de forma permanente para lograr una mayor productividad y mejor entorno laboral, con la conclusión de que es uno de los sistemas de calidad más completos y sencillos de aplicar para cualquier industria o empresa, esto crea conciencia de que si el lugar es el adecuado para trabajar, entonces el trabajador tendrá la mayor disposición de realizar su trabajo. Rodríguez (2002) realizo la investigación implementación de los 5ss en una empresa litográfica en la escuela superior politécnica del litoral Guayaquil ecuador y esta investigación llego a la conclusión de la mejora continua y gracias a este, método da buenos resultados favorables ya que se vio mejora de costos. 2.4 Justificación del proyecto de innovación y/o mejora De acuerdo a las necesidades de la empresa es necesario realizar la implementación del método los 5ss en el área de trabajo para reducir el tiempo de búsqueda de herramientas, reducir el tiempo de entrega de servicio y ampliar el área de trabajo con el fin de mejorar las 7 condiciones de trabajos laborales a manera de que tenga un área de trabajo cómoda, higiénica, segura y organizada, así como también mejorar la imagen de la empresa AUTOMOTRIZ LUBRICENTRO RL S.A.C. y este proyecto se realiza para mejorar la calidad de trabajo, tener un taller organizado y dar una satisfacción positiva a los clientes. 2.5 Marco Teórico y Conceptual: 2.5.1 Fundamentos teóricos del proyecto de innovación y/o mejora Figura 3 Marco teórico 8 Implementación de los 5S´s Taller desordenado (espacio reducido) Tema Problema Poner en práctica el método las 5S´s Hipotesis Marco teorico Utilizar el método de los 5S´s para incrementar el espacio en el taller Objetivo Area de estudio Unidades de estudio Metodologia Taller Área de mantenimiento y reparación Investigación analítica y descriptiva En la figura se muestra a detalle toda la información sobre el marco teórico. 2.5.2 Descripción del proyecto de innovación y/o mejora. 1. clasificar todo el taller. 2. organizar todo el taller. 3. Estar en limpieza constante 4. Estandarizar todo el taller 5. Seguir mejorando cada día más. 9 6. Una vez realizado todo el método de las 5S´s ubicamos un lugar exclusivo para el reciclaje de aceites utilizados y realizamos un plano de mejora a una escala 1/250. 7. Distribuimos un lugar para cada trabajo a realizar 8. Después señalizamos cada lugar de trabajo. 9. Implementar un buen servicio higiénico 10. Implementar un lugar exclusivo para poder cambiarse (vestuario) 11. Implementar un buen comedor, oficina y almacén 12. Comprar más cilindros metálicos de 55 galones 13. Comprar tachos de basura, escoba, recogedor, en marca Rey 14. Comprar Pintura para pintar todo el taller en pinturas CPP (plomo, blanco, rojo). 15. Fabricar potes para el drenaje de aceites 16. Comprar embudos metálicos de acero inoxidable 17. Comprar Cuna para volcado y traslado de cilindros 18. Comprar contenedor IBC de 1000litros 19. Comprar avisos de peligros riesgos 20. Mandar a realizar banners para cada lugar de trabajo 30de ancho por 50 de diámetro 21. Distribuir herramientas de trabajo para cada personal 22. Verificar toda la estandarización del taller 2.5.3 Conceptos y términos utilizados: Cilindro de metálico de 55 galones: Este producto funciona como recipiente para almacenar diversos tipos de residuos, tiene capacidad de almacenar 208 litros o 55 galones y en la parte superior está constituida 1 0 por dos tapas roscas, Son pintados según código de colores para cada tipo de residuos y con el rotulado que indican las normas y/o el cliente. Figura 4 Cilindro metálico de 55 galones cilindro metálico. En la figura se muestra la calidad del Embudo metálico de acero inoxidable: El embudo de acero inoxidable permite llenar y trasvasar sin problemas polvos fluidos, líquidos y sustancias ligeramente viscosas. Figura 5 Embudo metálico de acero inoxidable En la figura se muestra la calidad de imagen del embudo metálico de acero inoxidable Señales de seguridad para un taller: Existen 4 tipos de señales: Tecnología- proyecto ingenia. • Obligación: Indican que hay que utilizar protecciones para evitar accidentes. Figura 6 1 1 • Peligro: Avisan del peligro que implica la utilización de alguna herramienta o de alguna sustancia Figura 7 • Auxilio: Proporcionan información acerca de los equipos de auxilio. Figura 8 • Prohibición: Prohíben las actividades que ponen en peligro la salud. Figura 9 1 2 Tachos de basura: Lo fundamental es saber separar el material que se va depositar de manera temporal, por eso el ministerio del ambiente a estandarizado a través de la Nch3322 que son códigos establecidos para cada tipo de residuo Figura 10 Tachos ecológicos cosmos #80 rey Tachos de basura para poder reciclar según corresponda Contenedor IBC DE 1000 LTS. Es un contenedor de 1000litros de capacidad máxima, pensando transportar y almacenar de forma cómoda todo tipo de líquidos y otros materiales a granel. Figura 11 1 3 Contenedor IBC para la utilización de almacenaje de agua Cuna para volcado y traslado de cilindros: Cunas para traslado de 200litros, modelo 602 con capacidad de carga de 350kg con 4 ruedas fijas. Figura 12 Cuna usada para el volcado y traslado de cilindros Pintura material: La pintura es una mezcla liquida o pastosa que es aplicada por pulverización extensión o inmersión sobre una superficie, se transforma por un proceso de curado en una película sólida, contenido de humedad y temperatura en el concreto a edades tempranas, plástica y adherente que lo protege y/o decora. Figura 13 1 4 Pintura usada para el pintado del taller AUTOMOTRIZ LUBRICENTRO RL CAPITULO III ANALISIS DE LA SITUACION ACTUAL 3.1 Diagrama del proceso, mapa del flujo del valor y/o diagrama de operación actual. Tabla 1: Implementación de las 5S´s 1 5 3.1.1 Diagrama De Análisis Del Proceso (Actual) a) Actual: Tabla 2 1 6 Extraer el filtro de aceite 2 X OPERACION Retirar el filtro de aire Retirar el filtro de cabina Colocar el nuevo filtro de aceite Colocar el tapón de Carter Colocar el nuevo filtro de aire 2 X OPERACION cabina 2 2 2 3 X X X X OPERACION OPERACION OPERACION OPERACION OPERACION Colocar el nuevo filtro de 1 7 2 X Vertir el nuevo aceite Verificar el aceite Lavar el motor y el vehículo Poner en funcionamiento TOTAL 15 50 4 1 90 3 2H Y 45 X X INSPECCION INSPECCION X X 9 ESPERA OPERACION 2 1 3 b) Propuesto: Tabla 3 Dap propuesto DIAGRAMA DEL ANALISIS DE PROCESOS DIAGRAMA Nº: 01 HOJA Nº: 01 RESUMEN Objeto: Actividad Operación Transporte Actividad: Espera MANTENIMIENTO DE MOTOR DE TOYOTA Inspección RAV 4 Almacenamie nto Método: PROPUESTO Distancia (m) Lugar: AUTOMOTRIZ LUBRICENTRO RL Tiempo S.A.C. (minhombre) Operario: SUASNABAR BENITO JHOSEPH Costo: LINCOLN Mano de Obra Número: 01 Compuesto por: Trabajador mecánico Fecha: Material Aprobado por: Gerente principal Fecha: Total 1 8 Act ual 9 1 1 3 0 20 1H y 26m in Propue sto E co n o m ía DESCRIPCION Dist. (m) Estacionar el vehículo 5 correctamente. Verificar la cantidad de aceite Drenar el aceite ya utilizado del X Extraer el filtro de aceite Retirar el filtro de aire Retirar el filtro de cabina Colocar el nuevo filtro de aceite Colocar el tapón de Carter Colocar el nuevo filtro de aire 2 X OPERACION cabina Vertir el nuevo aceite Verificar el aceite Lavar el motor y el vehículo 15 Poner en funcionamiento TOTAL 20 Tiemp o (min) OBSERVACI ÓN 2 X TRANSPORT E INSPECCION 1 X OPERACION vehículo, en una bandeja 20 2 X OPERACION 2 X OPERACION 2 X OPERACION 2 X OPERACION 3 X OPERACION OPERACION Colocar el nuevo filtro de 2 X 4 1 40 3 1H Y 26 X X X X 9 INSPECCION INSPECCION ESPERA OPERACION 1 1 3 3.2 Efectos del problema en el área de trabajo o en los resultados de la empresa. • AREA DE TRABAJO: Genera retrasos en el proceso de realizar cualquier tipo de trabajo como también mala influencia al cliente. • EMPRESA: La empresa es el principal afectado, debido a la demora de entregas de trabajos ya realizados, generando menos ingreso y menor cliente • CLIENTE: Usuario incomodo debido a que no se terminan los trabajos a la hora acordado, por falta de herramientas ya que paran extraviadas a cada momento en un taller desordenado, por lo cual es necesario implementar una solución al problema y 1 9 q así el taller no este desordenado y las herramientas no se estén extraviando, implementando el método las 5S´s. • EMPLEADOS: Por falta de herramientas y de un lugar adecuado y clasificado para cada trabajo se han visto afectado en realizar los trabajos rápidamente y con una incomodidad para el empleado y esto genera pérdida de tiempo, a la vez pérdida de clientes sobre la empresa. 3.3Análisis de las causas raíces que generan el problema. Figura 14 DIAGRAMA DE ISHIKAWA 2 0 Materiales Método Mal proceso del uso del método de los 5S´s Falta de señalización de peligros y riesgos y estandarización del taller Mal reciclaje de aceites lubricantes utilizados No contar con cilindros para el reciclaje. Taller desordenado (Espacio reducido). Se necesita más espacio en el taller Derrames de aceites lubricantes Se necesita estandarizar todo el taller y tener un lugar para cada trabajo Infraestructura Mala ubicación de aceites reciclados Medio Ambiente En la figura se muestra el problema principal que incentivo a desarrollar el proyecto. Tabla 4: Diagrama de causa y efecto AREA CAUSA 2 1 EFECTO • La empresa no cuenta con un espacio amplio. • La empresa para sucio y desordenado LUGAR DE TRABAJO EQUIPOS MATERIALES TRABAJO No se puede ejecutar bien el trabajo por la falta de espacio en el taller • A falta de limpieza la empresa se ve desagradable A falta de cilindros los aceites utilizados paran derramándose en el suelo Por no contar con las herramientas a la mano la entrega de trabajos son tardíos • La empresa no dispone de cilindros de reciclaje. • • La empresa no cuenta con herramientas a la mano • DE Por no contar con un lugar adecuado para el reciclaje provocamos una contaminación ambiental Lugar inadecuado para el reciclaje de aceites utilizados. MEDIO AMBIENTE • METODO • • Mal uso del método de las 5S´s No tener un plan de trabajo 3.4 Priorización de causas y raíces. Tabla 5 DIAGRAMA DE PARETO 2 2 • La empresa pierde tiempo y dinero. • La empresa se ve con un aspecto negativo FRECUENCIA FRECUENCIA % ACUMULADO ACUMULADO % 10 23.81% 10 23.80% 80% 8 19.05% 18 42.90% 80% 8 19.05% 26 61.90% 80% 6 14.29% 32 76.20% 80% Falta de cilindros 3 7.14% 35 83.30% 80% Un trabajo mal ejecutado 3 7.14% 38 90.50% 80% Falta de personal 2 4.76% 40 95.20% 80% Falta de agua para el lavado de motor 2 4.76% 42 100.00% 80% TOTAL 42 100.00% PROBLEMAS Reclamos por taller desordenado y falta de espacio Un mal proceso de mantenimiento La falta de herramientas el para mantenimiento de vehículo Búsqueda de herramientas en el taller Tabla 6 CAPITULO IV 2 3 80-20 80% PROPUESTA TECNICA DE LA MEJORA. Acciones mejora 4.1 Plan de acción de la mejora propuesta. Tabla 7: Plan de mejora para proceso de implementación de la 5S´s en la empresa AUTOMOTRIZ LUBRCENTRO RL S.A.C. de Tareas Responsable Temporalidad Recursos Financiación Indicador de de tarea necesarios seguimiento de La elaboración es tomado de acuerdo a las normas y medidas del dibujo técnico a una escala 1/250 Compra de Comprar los materiales materiales necesarios para la implementación de las 5S´s Habilitado de Los componentes componente están listos para la ejecución Armado de la La ejecución estructura o del trabajo se implementación realizara de acuerdo a las normas técnicas de la implementación Inducción Se les del capacitará a personal todos los miembros del taller sobre la implementación de las 5S´s Elaboración los planos Arquitecto 15 días Contadora Banco Plano ejecutado Responsable de seguimiento Ingeniero Arquitecto Técnico mecánico 3 días Caja de la La empresa tienda de ventas Dueño de la empresa Jefe taller del Técnico mecánico 10 días Almacén No se aplica Inspección Jefe de los taller componentes del Técnico 5 días mecánico, y jefe del área del taller Área mecánica No se aplica Ejecución terminada Jefe del área 5 días mecánica No Aplica 2 4 se No se aplica Supervisor Control de Supervisor asistencia 4.2Consideraciones técnicas, operativas y ambientales para la implementación de la mejora. Cilindro de metálico de 55 galones: • Capacidad normal: 55 galones 208 litros • Capacidad máxima: 57.66 galones 218.3 litros • Material: acero carbono o acero de construcción • Densidad: 7.85g/cm3 • Espesor: 0.9mm • Diámetro: 573mm • Altura: 852mm Figura 15 Embudo metálico de acero inoxidable: • Boca ancha:13cm de circunferencia • Tallo: 2.25 pulgadas /5.5cm • Alto: 2.5/6.4 cm Figura 16 2 5 Tachos ecológicos cosmos #80 rey Figura 17 Medidas: Largo: 64.50cm Diámetro: 58.30cm Alto: 81.30cm Capacidad: 123 litros Contenedor IBC DE 1000 LTS: Alto: 117cm Figura 18 Base: 100x120cm Peso: 55,6 kgrs. Válvula intercambiable de salida de 50mm Y orificio de llenado de 150mm Cuna para volcado y traslado de cilindros: Cunas para traslado de 200litros, modelo 602 con capacidad de carga de 350kg con 4 ruedas Figura 19 4.2.2 Diseño de máquinas, equipos y herramientas: a) Diseño de plano de la situación mejorada. 2 6 Figura 20 b) Diseño de plano Antes del proyecto. Figura 21 2 7 4.2.2 Consideraciones operativas: 2 8 • Clasificar • Organizar • Limpiar • Estandarizar • Seguir mejorando 4.2.3.1 Manual de procedimientos: • Clasificar todo el taller como las herramientas y lugares de trabajo • Organizar los personales como las máquinas de trabajo • Realizar limpieza constante en la empresa automotriz • Estandarizar cada lugar de trabajo en la empresa automotriz • Culminando con los procedimientos anteriores poner en práctica y dar capacitación de seguridad, orden, limpieza antes de laboral los trabajos y seguir mejorando 4.2.4 Consideraciones ambientales: • Limpieza del ambiente de trabajo • Recolección de residuos solidos Manipulación de residuos líquidos 4.2.4.1 Limpieza de los ambientes: La limpieza de los ambientes es fundamental para el buen trabajo, el ambiente limpio influye a que la empresa se vea más presentable ordenado y con aspecto positivo hacia los clientes. 4.2.4.2 Recolección de residuos sólidos: 2 9 Barrer y recolectar residuos sólidos es muy bueno para desarrollar trabajos mucho más satisfactorios y evitamos la contaminación ambiental al clasificar y reciclarlos en los colores de tachos que corresponden. Figura 22 4.2.4.3 Manipulación de residuos sólidos: Es recomendable manipular este tipo de residuos con unos guantes especiales y para ello contar con lentes de seguridad. 4.3 Recursos técnicos para la implementar la mejora propuesta: Para el proyecto presentado en la empresa AUTOMOTRIZ LUBRICENTRO RL, se requiere los siguientes recursos técnicos. 3 0 • Equipos y Herramientas Tabla 8 Equipos y Herramientas • Detalle Extractor de filtros de aceite 2 Juegos de llaves mixtas 2 Juegos de dados hexagonales con encastre de 1/2 Compresora 2 Destornilladores puntas estrellas y planas 4 1 Materiales y equipamiento Tabla 9 Materiales y Equipamiento. Detalles Colgadores de manguera de aire 2 Cilindros metálico 6 Caja de herramientas para el respectivo orden 6 Área de lavado de motor 1 Papel para los planos 20 hojas Útiles de escritorio Lapicero, lápiz, folder Impresora y laptop 1 • Recursos humanos Tabla 10 Recursos humanos Detalle 3 1 Arquitecto Electricista Técnico mecánico Jefe del taller 5 horas 1 hora 8 horas 8horas 4.3 Diagrama de proceso, mapa del flujo de valor y/o diagrama de operación de la situación mejorada. Tabla 11 DIAGRAMA DE OPERACIONES DAP (MEJORADO) DIAGRAMA DEL ANALISIS DE PROCESOS DIAGRAMA Nº: 01 HOJA Nº: 01 RESUMEN Objeto: Actividad: MANTENIMIENTO DE MOTOR DE TOYOTA RAV 4 Método: MEJORADO Lugar: AUTOMOTRIZ LUBRICENTRO RL S.A.C. Actividad Act ual Operación Transporte Espera Inspección Almacenamie nto Distancia (m) Tiempo (minhombre) 9 1 1 3 0 Operario: SUASNABAR BENITO JHOSEPH Costo: LINCOLN Mano de Obra Número: 01 Compuesto por: Trabajador mecánico Fecha: Material Aprobado por: Gerente principal Fecha: Total 3 2 20 1H y 26m in Propue sto E co n o m ía DESCRIPCION Dist. (m) Estacionar el vehículo 5 correctamente. Verificar la cantidad de aceite Drenar el aceite ya utilizado del X Extraer el filtro de aceite Retirar el filtro de aire Retirar el filtro de cabina Colocar el nuevo filtro de aceite Colocar el tapón de Carter Colocar el nuevo filtro de aire 2 X OPERACION cabina Vertir el nuevo aceite Verificar el aceite Lavar el motor y el vehículo 15 Poner en funcionamiento TOTAL 20 Tiemp o (min) OBSERVACI ÓN 2 X TRANSPORT E INSPECCION 1 X OPERACION vehículo, en una bandeja 20 2 X OPERACION 2 X OPERACION 2 X OPERACION 2 X OPERACION 3 X OPERACION OPERACION Colocar el nuevo filtro de 2 X 4 1 40 3 1H Y 26 X X X X 9 COMPARACION DE LA MEJORA ES: Tabla 12 3 3 1 1 INSPECCION INSPECCION ESPERA OPERACION 3 SISTEMA ACTUAL TIEMPO SISTEMA MEJORADO Estacionar el vehículo correctamente. Verificar la cantidad de aceite Drenar el aceite ya utilizado del vehículo en una bandeja Extraer el filtro de aceite TIEMPO Estacionar el vehículo correctamente. Traer las herramientas adecuadas Verificar la cantidad de aceite 5min Drenar el aceite ya utilizado del vehículo en una bandeja Extraer el filtro de aceite Retirar el filtro de aire 20min 2min Retirar el filtro de aire 2min 2min 2min 2min Retirar el filtro de cabina Colocar el nuevo filtro de aceite Colocar el tapón de Carter Colocar el nuevo filtro de aire Colocar el nuevo filtro de cabina Vertir el Nuevo aceite Retirar el filtro de cabina Colocar el nuevo filtro de aceite Colocar el tapón de Carter Colocar el nuevo filtro de aire Colocar el nuevo filtro de cabina Vertir el Nuevo aceite 2min 4min Verificar el aceite 1min Verificar el aceite 1min 40min Lavar el motor y el vehículo Poner en funcionamiento TOTAL 90min Lavar el motor y el vehículo Poner en funcionamiento 6min 1min 2min 3min 2min 2min 1min 20min 2min 2min 3min 2min 2min 4min 3min 3min 2horas con 46minutos 4.5 Cronograma de ejecución de la mejora. Tabla 13 3 4 1hora con 26minutos TIEMPO EJECUSION 1 MES ACTIVIDAD 1 2 2 MES 3 4 1 2 SEMANA 3 Identificar el problema Información (tema de investigación) Ideas de solución Presentación de la mejora propuesta Plan de proyecto de mejora aprobada Análisis de la situación actual Diagrama del proceso DOP Diagrama del proceso DAP Plano de diseño de la ejecución en el taller Costos de la implementación de la mejora Adquirir costos y materiales Recomendaciones Documentación Ejecución (monográfico) Exposición 4.6Aspectos limitantes para la implementación de la mejora. Tabla 14 3 5 4 1 2 3 4 ITEM ASPECTO OBSERVADOR INDICADOR 1 Poco ingreso económico Pocos de los clientes ingresan a la empresa 2 Falta de limpieza La falta de limpieza en la empresa 3 Poca implementación de equipos Falta de herramientas 4 Pérdida de tiempo Clientes insatisfechos CAPITULO V COSTOS DE LA IMPLEMENTACION DE LA MEJORA 5.1 Costos de materiales Costos de los materiales para la implementación del aire comprimido en la empresa 3 6 Tabla 15 N° DESCRIPCION CANTIDAD COSTO UNITARIOS MONTO TOTAL 1 Cilindro metálico de 55 4 galones color rojo y azul 50.00 200.00 2 Embudo metálico de acero 2 inoxidable con 12cm de circunferencia la boca 80.00 160.00 3 Tachos ecológicos cosmos 7 30.00 210.00 #80 rey 4 Pintura para el suelo en marca CPP 8 30.00 240.00 5 Contenedor IBC de 1000 LTS. 1 466.00 466.00 6 Cuna para volcado traslado de cilindros y 1 200.00 200.00 7 Escobas 2 10.00 20.00 8 Recogedores 2 10.00 20.00 9 Señales de seguridad para el 4 taller 10.00 40.00 10 Banners para publicidad en 11 material vinil 30 330.00 Total 1886.00 5.2 Costos de mano de obra 3 7 Los costos de mano de obra de la implementación de aire comprimido en la empresa. Tabla 16 N° EJECUTANTE TIEMPO TRABAJO POR DÍA COSTO POR DÍA TOTAL 1 Ingeniero Arquitecto 2 45 90.00 2 Ingeniero civil 6 30 180.00 3 Electricista industrial 2 30 60.00 Total 330.00 5.3 Costo de máquinas, herramientas y equipos Tabla 17 N° USO DE MAQUINAS CANTIDAD UNIDADES 3 8 PRECIO UNITARIO TOTAL 1 Disco de Amoladora 1 12 12.00 2 Clavos de ¾” 50 u 0.30 15.00 3 Rodillo de pintar 2 20.00 40.00 4 Total 305.00 5.4 Otros costos de implementación de la mejora. Los costos de energía de las instalaciones de aire comprimido en la empresa. Tabla 18 N° DESCRIPCIÓN 1 Energía (consumida) 2 Consumo de agua 3 Movilidad para transporte de la implementación Total 4 CANTIDAD eléctrica 60 kW – h 30 m2 el 1 COSTO HORA COSTO TOTAL 0.30 18.00 2.50 175.00 60 60.00 295.00 5.5 Costo total de la implementación de la mejora. Tabla 19 N° Descripción 3 9 Total 1 Costo de materiales 1886.00 2 Costo de mano de obra 330.00 3 Costo de máquinas, herramientas 305.00 4 Costo de implementación 295.00 5 Total 2816.00 Se determinó que el costo de la implementación de la acción de mejora de la implementación de las 5S´s en la empresa cuesta S/. 2816.00 que nos resolverá el problema en el área de la implementación en AUTOMOTRIZ LUBRICENTRO RL S.A.C. CAPITULO VI EVALUACION TECNICA Y ECONOMICA DE LA MEJORA 6.1 Beneficio técnico y/o económico esperado de la mejora. Con este proyecto de mejora se reducirá el tiempo e incrementará el espacio en el taller, Además, esta implementación nos ayudará al mejoramiento de trabajo en el taller, ya que todo el taller estará estandarizado e organizado para cada trabajo y que será más fácil de trabajar día a día. 4 0 Tabla 20 Costos Beneficios Costos para la implementación • Mantenimiento de motor en 2 mantenimientos por semana a Costos de materiales: S/ 1886.00 • S/30.00 de ganancia, genera al año: Costos de mano de obra: S/330.00 • • Costos de S/2280.00 máquinas (antes del proyecto se herramientas: cobraba S/80.00 y con el S/305.00 proyecto ahora se cobra Otros costos de S/110.00, ganancia S/30.00) implementación: Ingresos por auxilio mecánico y S/295.00 2 veces al mes a S/ 50.00 por 1 año genera: S/4800.00 la Costos totales: S/2816.00 Beneficios totales: S/7080.00 6.2Beneficio técnico y/o económico de la mejora: Beneficios: • Ahorro de tiempo • Ganancias netas • Trabajo rápido y garantizado • Aumento de clientela 4 1 6.2 relación beneficio/ costo Tabla 21 Relación beneficio - costo Beneficio total en un año / inversión total 7080.00 / 2816.00 = 2.51 Interpretación: El proyecto es muy fiable ya que es mayor que 1, esto quiere decir que por todo el dinero invertido en el proyecto se recuperara S/2.51 por lo tanto el proyecto de mejora resulta eficaz y económicamente fiable CAPITULO VII CONCLUSIONES 7.1 Conclusiones respecto a los objetivos del Proyecto de innovación y/o mejora • En este proyecto se implementó el método las 5S´s para poder tener un taller estandarizado, organizado e implementado en la empresa AUTOMOTRIZ LUBRICENTRO RL S.A.C. y lo más importante de esta implementación fue para ganar más espacio en el taller y tener un taller presentable donde el cliente se sienta satisfecho y seguro. 4 2 • En este proyecto se diseñó los planos para la implementación del método las 5S´s para poder estandarizar los lugares de trabajo y como también organizar las herramientas para cada área de trabajo de la empresa AUTOMOTRIZ LUBRICENTRO RL S.A.C. lo que más ayudo a desarrollar los planos fue un ingeniero arquitecto quien pudo modificar y estandarizar todo el taller. • En este proyecto se cotizo los materiales para la implementación del método las 5S´s para la empresa AUTOMOTRIZ LUBRICENTRO RL S.A.C. lo que más influyó en la cotización de los materiales fue el conocimiento previo acerca del vendedor quien no saco un presupuesto módico de todos los materiales. • En este proyecto se verifico la implementación del método las 5S´s en la empresa AUTOMOTRIZ LUBRICENTRO RL S.A.C. en este caso nos ayudó el ingeniero arquitecto quien nos guio para el re modificación del taller y un supervisor de seguridad quien nos brindó charlas de seguridad CAPITULO VIII RECOMENDACIONES 8.1 Recomendaciones para la empresa respecto del proyecto de innovación y mejora. • Para la implementación del método las 5S´s se recomienda tener en cuenta, las especificaciones técnicas de los materiales a adquirir, el tamaño del local, que cosas se debe de re modificar o mejorar. • Para el diseño de planos se recomienda trabajar con un ingeniero arquitecto o en un programa llamado AutoCAD diseño 2D o 3D ya que te puede brindar una vista completa del diseño 4 3 • Para la cotización de los materiales y/o compra de materiales se recomienda trabajar con productos muy buenos que tenga garantía y certificación de calidad y seguridad en las tiendas (Ferrecolor económico) que está ubicado AV. Mariátegui N°439- EL TAMBO HYO. • Para la verificación de la implementación del método las 5S´s se recomienda pedir apoyo del ingeniero civil y un personal de defensa civil, quien nos brindará charlas de seguridad como también nos brindará capacitaciones acerca de la implementación y como debes de mantener el taller. • Para el desarrollo del proyecto se recomienda el uso completo de los EPP. REFERENCIAS BIBLIOGRAFICAS • CORPORACION INDUSTRIAL PAEZ S.A.C. 2018 ponemos a su disposición de envases industriales. http://www.incorpaezsac.com/productos/ • Bükle GmbH 2021 Embudo metálico de acero inoxidable https://www.buerkle.de/es/embudo-de-acero-inoxidable#similar • TECNOLOGIA – PROYECTO INGENIA (29 DE JUNIO DEL 2015) señalización en el aula del taller, obligación, peligro, auxilio y prohibición hhtps://www.edu.xunta.gal/centros/cafi/aulavirtual/mod/page/view.php?id=24955 • XIMENA SAC. más de 35 años distribuyendo REY PLAST (tachos ecológicos de colores) https://www.reyplast.pe/blog/tachos-de-basura-de-colores/ • CORPORACION INDUSTRIAL PAEZ S.A.C. 2018 ponemos a su disposición de envases industriales. http://www.incorpaezsac.com/productos/ 4 4 • Cuna para volcado y traslado de cilindros Mecalux S.A. 2021 www. Logismarket.pe • Pintura química – exposición Francisco Chuctaya 10 de junio de 2016 https://es.slideshare.net/FranciscoChuctaya/pintura-qumicaexposicion 4 5 ANEXO Figura 23 Fotografía 1, del trabajo sin el proyecto • Mantenimiento correctivo del sistema de suspensión Figura 24 Fotografía 2, del trabajo sin el proyecto • Área de reparación de motor totalmente desordenado Figura 25 Fotografía 3, de lugar de aceites lubricantes reciclados propuestos a la contaminación ambiental sin el proyecto Figura 26 Fotografía 4, proyecto de mejora en avance Figura 27 Fotografías 5, taller implementado, estandarizado y organizado • Fotografías del proyecto terminado Figura 28 Fotografías 6, área de reciclaje de aceites lubricantes utilizados y área de motor implementados • Imágenes del proyecto terminado