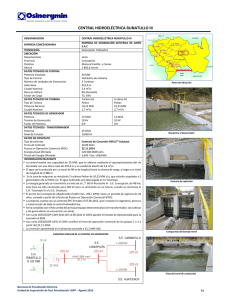

UNIVERSIDAD NACIONAL DE TRUJILLO FACULTAD DE INGENIERÍA ESCUELA ACADÉMICA- PROFESIONAL DE INGENIERÍA MECÁNICA PROYECTO DE DISEÑO FLUIDODINAMICO DE UNA TURBINA HIDRAULICA PELTON DOCENTE : ING. Julca Verastegui,TIPO Luis Alberto ASIGNATURA: TURBOMÁQUINAS. INTEGRANTES: RAMIREZ QUISPE, Juan ROMERO SERRANO, Hebert MENDOZABERECHE, Luis CHUQUIBALA DIAZ, Edy MENDOZA HUACACOLQUE, Eric RUIZ SANCHEZ, Carlos CALDERON MENDO Luis Guadalupe-Perú 2018 INTRODUCCIÓN En estos tiempos como se sabe la energía eléctrica es muy importante en todo sentido, las fabricas necesitan energía para que funcionen sus motores eléctricos, iluminen sus instalaciones, y casi todo lo que podamos imaginar necesita de energía eléctrica, y ni que decir de la energía que utilizamos en los hogares por este y muchos motivos más es que cada día se ponen en funcionamiento más hidroeléc hidroeléctricas tricas y dependiendo de lugar y la altura de la ciada del agua que se tenga , entonces sabiendo esos detalles se puede elegir que turbina se instalara, y a partir de que turbina se instale también sabremos cuanta potencia eléctrica podemos recibir de esta, en este informe hablaremos de la turbina Pelton. La finalidad de este trabajo es la propuesta del diseño de una Turbina Pelton para satisfacer de manera óptima a los usuarios beneficiarios del pueblo de Ciudad de Dios y Pakatnamú RESUMEN En el presente informe se hablara de la turbina Pelton y sus componentes principales, luego desarrollaremos el algoritmo y diseñar una o varias turbinas Pelton para abastecer a la población del pueblo de ciudad de DIOS y Pakatmanú (Ciudad ( Ciudad de Dios es una localidad de la costa norte peruana ubicada en el distrito de Guadalupe, provincia de Pacasmayo Pacasmayo,, del Departamento de La Libertad. Libertad. La ciudad forma parte del valle agrícola de Jequetepeque). La potencia de consumo de esta localidad es de 150Mw aproximadamente, se llegó a la conclusión que se debería utilizar 5 turbinas Pelton cada una que produzca 30Mw y así abastecer de energía eléctrica a todo el pueblo mencionado, además de esto se tomó mucho cuidado en el diseño de las cucharas para esta turbina, como se sabe dentro de los datos que se nos dio para diseñar esta turbina tenemos que la altura disponible es de 900m y por ende el diseño de las cucharas y el rodete debe ser muy preciso y esto se logró aplicando ingeniería e investigando sobre proyectos similares y los problemas que tuvieron con esa altura. Además de diseñar también se logró simular en el software SolidWo SolidWords rds 2017 y así ver funcionar a la turbina. Los planos y conclusiones se muestran al final del informe. ÍNDICE ANALÍTICO I. Generalidades: 1.1. Objetivos 1.2. Importancia y/o justificación 1.3. Referencias y/o requisitos de diseño 1.3.1. Antecedentes. Criterios. Aplicaciones: 1.3.2. Característ Características icas de funcionamiento funcionamiento.. Especificac Especificaciones iones 1.3.3. Esquemas. Planos de instalacione instalacioness reales. II. Marco teórico y metodología: 2.1. Algoritmo de diseño del rodete pelton. 2.2. Algoritmo de diseño de las cucharas. 2.3. Algoritmo de diseño de los inyectores. 2.4. Instalacio Instalaciones nes complementa complementarias rias al diseño (monta (montaje, je, accesor accesorio, io, eje, tornillos, cojinetes, carcasa, válvula, tuberías, etc. 2.5. Regulación de las turbinas pelton. III. Procedimiento de cálculo: 3.1. Determinación de los parámetros de diseño de la instalación de turbina pelton: Altura energética (H), caudal de operación (Q), velocidad de rotación(n), potencia potencia efectiva(N), Rendimiento total, etc. 3.2. Determinación de los parámetros dimensionales del rodete, cuchara, inyector, carcasa, etc. IV. Presentación y discusión de resultados: 4.1. Parámetros de flujo del fluido. 4.2. Dimensiones de la turbina y accesorios.(planos 2D,piezas y ensambles 3D) 4.3. Selección del gener generador ador eléctrico, ccojinetes, ojinetes, ejes, sis sistema tema de regulación, etc. (cálculos adicionales operacionales del sistema) V. Conclusiones: VI. Identificación de pérdidas energéticas o factores desfavorables a remediar en el sistema para su óptimo funcionamiento. Criterios de solución o tendencias de investigación VII. Sugerencias o recomendaciones. VIII. Referencias bibliográficas. I. GENERALIDADES 1.1. OBJETIVOS. Describir las característic características as y componentes generales de una turbina Pelton. Describir e Identificar el funcionamiento del sistema mecánico de una turbina Pelton. Desarrolla Desarrollarr el algoritmo de diseño con los datos que nos proporcionó le docente. Diseñar una o varias turbinas pelton para abastecer de energía eléctrica al pueblo de ciudad de Dios y Pakatnamú (potencia 150Mw). Analizar el diseño en el software SolidWorks 2017. 1.2. IMPORTANCIA Y O JUSTIFICACIÓN JUSTIFICACIÓN.. El desarrollo de este proyecto nos ayuda a entender el funcionamiento y hacer el diseño de la Turbina Pelton, todo esto es gracias al curso de Turbomaquinas y la orientación del docente, también será muy importante para posibles proyectos en otros lugares donde se pueda instalar esta turbina, también gracias a este proyecto tendremos referencia de cuantas turbinas se debe utilizar para abastecer de energía eléctrica al pueblo de cuidad de dios y Pakatnamú. Estas máquinas hidráulicas en el Perú se pueden aprovechar, teniendo en cuenta las siguientes ventajas: Son fuente de energía inagotable, siempre que n no o se altere el ciclo del agua. Bajo costo de mantenimiento. Tiene bajo impacto ambiental y no contamina. Es de alta fiabilidad. Tiene larga vida útil. Se pueden utilizar para abastecer de energía eléctric eléctrica a a pequeños pueblos así como a ciudades. 1.3 REFERENCIAS Y/O REQUISITOS DEL DISEÑO. 1.3.1 Antecedentes. Criterios. Aplicaciones Todo comienza con el inventor estadounidense Lester Allan Pelton, en su época de minero ideo las formas de generar energía necesaria en el proceso de trituración y de bombeo de aire hacia las minas, primero probo con molinos de agua y luego con máquinas de vapor pero la eficiencia genética era muy poca así que con el principio de la turbina el empezó a idear una forma para aprovechar al máximo el chorro de agua, empezó probando con diferentes tipos formas y configuraciones de los alabes hasta que dio con el principio que cambiar totalmente la turbina, diseño una cuchara la cual recibiera el chorro en su extremo más alejado para aprovechar el máximo de la energía cinética tomada del agua e hizo que esta cuchara tuviera la forma característica de la actualidad (doble cuchara) para así permitir que el chorro saliente no golpeara con la cuchara delantera y frenara la rueda, este sistema en la actualidad es el más eficaz, se han realizado diferentes modificaciones en el sistema pero en general permanece la misma esencia de funcionamiento. Figura 1. Modelo de turbina Pelton. DEFINICIÓN: Es una turbo máquina motora, de flujo trasversal, admisión parcial y de acción. Consiste en una rueda (rodete o rotor) dotada de cucharas en su periferia, las cuales están especialmente realizadas para convertir la energía de un chorro de agua que incide sobre las cucharas. Las turbinas Pelton están diseñadas para explotar grandes saltos hidráulicos de bajo caudal. Las centrales hidroeléctricas dotadas de este tipo de turbina cuentan, la mayoría de las veces, con una larga tubería llamada galería de presión para trasportar al fluido desde grandes alturas, a veces de hasta más de doscientos metros. Figura 2. Esquema de una turbina Pelton con su inyector. Las posibilidades de montaje son múltiples, siendo posible su instalación con eje horizontal o vertical, con uno o varios inyectores y con uno o dos rodetes. Las turbinas Pelton pueden ser de eje horizontal cuando el número de chorros por rueda se reduce generalmente gener almente a uno o dos, ya que re resulta sulta complic complicada ada la instalación en un plano vertical vertica l de las tuberías de alimentación y llas as agujas de inyección. CLASIFICACIÓN CLASIFICAC IÓN DE LAS TURBINAS PELTON Turbinas Pelton de Eje Vertical: En este tipo de turbinas Pelton el número de chorros por rueda se reduce generalmente a uno o dos, por resultar complicada la instalación en un plano vertical de las tuberías de alimentación y las agujas de inyección. Este sistema de montaje encuentra aplicación en aquellos casos donde se tienen aguas sucias que producen deterioros o notable acción abrasiva. Con el eje horizontal se hace también posible instalar turbinas gemelas para un solo generador colocado entre ambas, contrarrestando empujes axiales. Figura 3. Turbina Pelton de eje vertical. Turbinas Pelton de Eje Horizontal: En este tipo de turbinas Pelton se facilita la colocación del sistema de alimentación en un plano horizontal, lo que permite aumentar el número de chorros por rueda (4 a 6); con esto se puede incrementar el caudal y tener mayor potencia por unidad. Se acorta la longitud del eje turbina-generador; se amenguan las excavaciones; se puede disminuir el diámetro de rueda y aumentar la velocidad de giro Una turbina Pelton de eje vertical puede tener hasta seis inyectores, mientras que las de eje horizontal suelen tener uno. Figura 4. Turbina Pelton de eje horizontal. APLICACIONES DE LA TURBINA PELTON Existen turbinas Pelton de todos los tamaños. Hay turbinas de varias toneladas montadas en forma vertical sobre cojinetes hidráulicos en las centrales hidroeléctricas. En general, a medida que la altura de la caída de agua aumenta, menor volumen de agua puede generar la misma potencia. La energía es la fuerza por la distancia, y, por lo tanto, presiones más altas pueden aplicar la misma fuerza con menor caudal másico. Cada instalación tiene, por lo tanto, su propia combinación de presión, velocidad y volumen de funcionamiento más eficiente. Usualmente, las pequeñas instalaciones usan paletas estandarizadas y adaptan la turbina a una de las familias de generadores y ruedas, adecuando para ello las canalizaciones. Las pequeñas turbinas se pueden ajustar algo variando el número de toberas y paletas por rueda, y escogiendo diferentes diámetros por rueda. Las instalaciones de Turbinas Pelton descritas pueden construirse localmente con buenos resultados. Se describen métodos diferentes y materiales diversos para la construcción de las cucharas en las ruedas así como para diferentes modelos de toberas y del mecanismo regulador. Varios impedimentos limitan el nivel de aplicación para Turbinas Pelton de fabricación local. Por ejemplo, con caídas muy altas pueden surgir problemas en la poza de abastecimiento. Aquí, no só sólo lo e ess imp importante ortante la pre presión sión estática, pues, pueden presentars presentarse eo ondas ndas de presión cuando se lleva el conducto, o cuando la turbina arranca ó es regulada. Esto puede traer consecuencias desastrosas, caídas altas también implican alta velocidad de rotación que puede causar problemas en el rotor debido a fuerzas centrífugas aunadas a fuerzas dinámicas. Las ruedas más grandes se hacen para mayores niveles de descarga usualmente, lo que requiere toberas y cucharas más grandes. Estos límites no son obligatorios; pero, pueden ser tomados como sugerencias teniendo en cuenta las condiciones locales para fabricación, tales como disponibilidad de materiales y fundiciones, equipos de prueba y otros. En comparación con lo dicho sobre las últimas mejoras mejor as de las Turbinas Pelton, estos límites restringen considerablemente el nivel de aplicación de las Turbinas Pelton. Pero, aun así, abren un campo nuevo e interesante para la fabricación local de las mismas. VENTAJAS DE LA TURBINAS PELTON Podemos mencionar las siguientes: . Menos peligro de erosión de los alabes. Reparaciones más sencillas. Regulación de presión y velocidad más fácil. Mejores rendimientos a cargas parciales. Infraestruc Infraestructura tura más sencilla. Gira con alta velocidad, entonces se puede conectar el generador en forma directa, sin pérdidas de transmisión mecánica. Con el eje horizontal se es posible instalar turbinas gemelas para un solo generador colocado entre ambas, contrarrestando empujes axiales Con el eje vertical se permite aumentar el número de chorros por rueda (4 a 6); con esto se puede incrementar el caudal y tener mayor potencia por unidad. DESVENTAJAS: Altura mínima para su funcionamiento: funcionamiento : 20 Metros. Costo de instalación inicial. Requiere de múltiples inyectores para grandes caudales. Cuando se utilizan grandes caudales y se emplee un solo inyector las cazoletas resultan muy grandes y pesadas ,por lo que se encuentra el inconveniente de que toda fuerza tangencial se ejerce en un solo punto de la rueda , lo que representa un desequilibrio dinámico 1.3.2 Características de funcionamiento. Especificaciones. CONDICIONES PARA LA ELECCIÓN DE LA TURBINA PELTON La turbina, su s u geometría y sus dimensiones son ffactores actores que vienen condicionados por una serie de aspectos que se describen a continuación. • Salto neto: Según la magnitud del salto que se va a turbinar, se puede establecer que las turbinas Kaplan son adecuadas para operar entre 2 y 20 metros, las Francis entre 10 y 350 metros y las Pelton entre 50 y 1.300 metros. • Número específico de revoluciones: Se trata de un parámetro fundamental a la hora de seleccionar la turbina y sus características. Depende del caudal, la velocidad de giro y el salto, y se definirá en el apartado de cálculos, más adelante. • Caudal: Es el caudal característico o unitario de la turbina, la cantidad de agua que pasaría por un rodete instalado en un salto de un metro de altura. Las turbinas Pelton son adecuadas para caudales reducidos. • Riesgo de cavitación: Se produce cavitación si la presión del agua desciende por debajo de la presión de saturación a la temperatura a la que se encuentre. Se crearán burbujas de vapor saturado que posteriormente posteriorm ente colapsarán. Dichos colapsos sost sostenidos enidos en el tie tiempo mpo son causa de corrosión y daños en la maquinaria, y se producen principalmente a la salida del rodete y en el tubo de aspiración, donde se dan las presiones pr esiones más bajas. Se deberá calcular calcul ar la altura máxima a la que se puede instalar la turbina respecto del canal de desagüe para que no se produzca este fenómeno. RENDIMIENTO DE LA TURBINA Figura 5. Rendimiento frente al caudal de los diferentes tipos de turbina: El rendimiento de la turbina varía tanto con cambios de caudal como de salto. Al alejarse de las condiciones de trabajo se producen caídas de rendimiento importantes que es necesario cuantificar. Se define el rendimiento como el cociente entre la potencia que se entrega al alternador y la potencia que el agua es capaz de entregar a la entrada de la turbina. La potencia se pierde sobre todo en la fricción que tiene lugar en la cámara espiral, los álabes directric directrices, es, el rodete y el tubo de aspiración. La ausencia de tubo de aspiración puede acarrear una pérdida de rendimiento del 50% en las turbinas con rodetes de alta velocidad específica. Funcionamiento: Por el desnivel el agua con energía potencial cae y golpea las turbinas, estas al ser impactadas giran y conectadas a generadores generan electricidad que luego se conduce a transformadores donde se eleva y se transporta a los diferentes puntos de consumo final que se tiene. Figura 6. Esquema de una central hidroeléctrica. . Partes: Presa: Almacena el agu agua a a una cierta al altura tura de tal modo que pued pueda a gara garantizar ntizar un golpe de suficiente fuerza para mover las turbinas. Turbinas: Es el elemento rotatorio que hace girar al generador. : Generador Como su mismo nombre lo dice, genera electricidad. Otra parte importante es la tubería que lleva el agua. Figura 7. Partes de una central hidroeléctrica. 1.3.3 Esquemas. Planos de Instalaciones Reales. INSTALACIONES DE LA MINICENTRAL TURBINA PELTON DE LA MINICENTRAL HIDROELÉCTRICA DEL DISTRITO DE PATAZ:: PATAZ TUBERIA DE CAPTACION DE AGUA Figura 8. CAMARA DE CARGA Figura 9. TUBERIA DE PRESIÓN Figura 10. CASA DE MÁQUINAS Figura 11. TURBINA PELTON Figura 12. TURBINA PELTON Figura 13. GENERADOR ELECTRICO Figura 14. TURBINA Y GENERADOR ELECTRICO PLACA DEL GENERADOR Figura 15. Figura 16. TABLERO Figura 18. II. MARCO TEÓRICO Y METODOLOGÍA Recordemos que las Turbinas Pelton son Turbinas de Acción, y son apropiadas para grandes saltos y pequeños caudales, por lo cual sus números específicos son bajos. Se crea un chorro de agua que choca a muy alta velocidad sobre unas cazoletas que están fijas en la periferia de un disco, a las que transfiere toda su energía. Después el agua cae al canal de descarga. Recordemos también que la altura neta está dada por: = 2 Así mismo el el Número Es Específico pecífico es está tá dado p por: or: TRIANGULO DE VELOCIDADES. = √/ En la turbina Pelton, el chorro con velocidad absoluta c1 golpea simétricamente a la arista mediana de la cazoleta, dividiéndose en dos partes iguales y deslizándose sobre las dos mitades de la misma, saliendo desviados con una velocidad relativa w2 = ψw1, y ángulo de salida β2= 180º. = = (1) (2) En las relaciones anteriores se han despreciado la componente de choque, al considerar nulo el ángulo (en la práctica no es rigurosamente nulo). 1 = A la salida, salida, la dirección d de e la vvelocidad elocidad relativa ( tiene: ) está definida por el ángulo , luego se (3) De la figura se observa que la velocidad de entrada ( ) es igual a la del chorro: = = 2 Donde: = (4) 0.95 – 0.98, Se le acostumbra denominar coeficiente de tobera. En términos del coeficiente de velocidad, u puede expresarse como: Donde = 2 se determina de la siguiente gráfica de valores de para (5) en función de Figura 19. Además: = = (6) FUERZA DEL CHORRO, POTENCIA, Y RENDIMIENTO De acuerdo al principio del cambio de la cantidad de movimiento, la fuerza del chorro está dada por: = .. = . (7) (8) Donde se denomina coeficiente de cazoleta (depende del espesor de la capa de agua, terminación de la cazoleta, tipo de material). Su valor varía entre 0.88 y 0.92. De esta forma, la fuerza del chorro quedará expresada por: (9) == ....121 Combinando (1) y (4) con (9) se obtiene: (10) La expresión (10) representa la fuerza ejercida por el chorro sobre la rueda, a cual gira con velocidad (u). De esta forma, la fuerza será máxima cuando u = 0 (en la partida) y mínima cuando tiende a (u). La potencia está definida por la fuerza y la velocidad, entonces tenemos: (11) =2.= .. .=. . .((2).1)1 . Introduciendo (5) en (11) y ordenando se obtiene: (12) Con la potencia, altura neta y el caudal se obtiene el rendimiento, Cabe hacer notar que en este análisis teórico se han considerado sólo las pérdidas hidráulicas, de esta forma el rendimiento que se determinará es el manométrico (hidráulico (hidráulico). ). = .. (13) Remplazando (12) en (15) se obtiene: =2. . ( ). 1 → =0=0→→ = (14) Para el rendimiento máximo se tiene: (15) La relación (15) indica que el rendimiento (también la potencia) es máxima, cuando: = (16) Sin embargo; la práctica indica que la velocidad óptima es algo menor, comprendida entre 0.41 y 0.5 (valor práctico curvas de la figura 03. =0.45. ). Los resultados teóricos se resumen en las Del gráfico se observa que la velocidad de embalamiento teórica es igual a la velocidad del =̃ 1.8. = chorro, es decir, , sin embargo, la práctica demuestra que es: Figura 20. 2.1 Algoritmo de diseño del rodete Pelton. Generalmente son datos el caudal (Q), la altura neta ( ) y la velocidad de rotación (n); y se desea conocer el número específico ( ) y definir el número de chorros (j) para un convenientemente bajo. La velocidad del chorro Queda definido por la relación (4) por lo tanto su diámetro (d) queda definido (para la carga de diseño) por: Donde: = = / (17) Diámetro del chorro. = número de chorros. La velocidad tangencial (u) referida al diámetro Pelton (o primitivo) D, está dado por (5) Los límites de la razón Se en encuentra en el rango: = ááℎ < < En los extremos el funcionamiento es defectuoso: defectuoso: en el primero (18) , el agua tiene un camino largo que recorre antes de entrar en contacto con las cazoletas. En el segundo , la experiencia demuestra que aumentan las pérdidas en las cazoletas. Los mejores rendimientos se obtienen para un diámetro de la rueda de 8 a 15 = á á = 288. . veces el del chorro. Anteriormente se demostró que relacionado con , aproximadamente por: está 19 2.2 Algoritmo de diseño de las cazoletas o cucharas. Las dimensiones de la cazoleta son proporcionales al diámetro del chorro, la figura (a) muestra las proporciones habituales. Para evitar una destrucción rápida de la arista media el ángulo ̂ no debe ser inferior a 20°. El ángulo ̂ tiene que ser de 8 a 12°; no puede ser más pequeño pues el agua que sale de una cazoleta no debe golpear la siguiente. De la misma forma, al comienzo del ataque, el agua que sale de la cazoleta debe ser desviada al exterior para no tocar la rueda. Los diámetros de las circunferencias exteriores puntas y de dependen de las proporciones de la cazoleta. Cada fabricante dispone de relaciones empíricas para estos diámetros; para un primer cálculo se pueden utilizar las relaciones dadas por A. Tenot. =2. . = (20) (21) Figura 21 Proporciones de las cazoletas, referidas al Diámetro del chorro (d=l) De acuerdo a las tendencias modernas, en la fabricación de este tipo de turbinas, el diámetro exterior ( ) esta relacionado con (D) y (n), por. = 1.1.0280.013.. (22) Número de cazoletas El número de cazoletas debe ser seleccionado de forma tal, que cualquier partícula de agua proveniente del chorro, no pasara por la rueda sin ser desviada por alguna cazoleta, la determinación del paso es facilitada por el trazado de las trayectorias relativas. El trazado de una trayectoria relativa se ilustra en la figura (b). Figura 22. Trazado de trayectorias relativas. El punto A es el comienzo de la trayectoria correspondiente a la generatriz superior del ⃗ = . = . ̅ = = chorro, en este mismo punto la trayectoria es tangente a . Esta trayectoria corta a la circunferencia de las puntas ( ) en un punto , tal que: y Pues la partícula que parte de A recorre el segmento (23) , en el mismo tiempo que el punto de la circunferencia de puntas, que deben rencontrarse en (a) describe el arco ̅ , de donde: 24 Esta trayectoria corta al círculo Pelton en dos puntos M y N definidos por: = = 25 La trayectoria relativa perteneciente a la generatriz inferior del chorro se extiende de B a . Todas las trayectorias relativas se encuentran, de esta forma, comprendidas entre las de A y B. El paso de la cazoleta es, a lo más, igual al arco . Sin embargo; en la práctica, el número de cazoletas es elegido mayor al que resulta del paso (arco) , de manera que asegura que, al tomar en cuenta el escote de la cazoleta, la parte del chorro que no toca la cazoleta atrapará la siguiente. Un aumento de número específico ( conduce conduce a una disminución del número de cazoletas (z). En la práctica se obtienen buenos resultados haciendo uso de la relación dada por A. Ribaux. =15 2 26 2.3 Algoritmo de diseño de los inyectores. Los inyectores de la turbina Pelton están formados por un codo de sección circular el cual decrece en forma progresiva, un tramo recto de sección circular donde se monta una aguja con cabeza en forma de bulbo y una boquilla que orienta el flujo flu jo de agua en forma tangencial al rodete. Además de la regulación con agua, generalmente se considera la regulació regulación n de caudal mediante un deflector. Esta regulación permite evitar riesgos de golpe de ariete, producto de un cierre brusco de la aguja. En la tobera se da lugar una fuerte aceleración, porque la velocidad del agua en la tubería que termina en el inyector suele ser del orden de 1 m/s para nuestro caso esta velocidad alcanza un valor de 1.19 m/s y la altura de presión en los saltos de gran altura característicos de las turbinas Pelton, la cual se transforma totalmente en altura dinámica en el inyector, suele ser muy elevada. Por lo que transporta arena y se produce erosión en la cabeza de la tobera y la punta de la válvula puede deteriorarse rápidamente. De aquí que se justifica la construcción de la tobera y la punta de la válvula de aguja en unidades separadas, para su fácil recambio, los materiales suelen ser de bronce o acero inoxidable. Diámetro de salida de la tobera. Para facilitar la regulación es conveniente diseñar el inyector de manera que exista proporcionalidad entre la turbina y la traslación (x) de la aguja medida a partir de la obturación total de la tobera. Suponiendo, como sucede en la realidad que Kc (coeficiente de velocidad de la tobera) no varía impresionablemente con el caudal, entonces la potencia será proporcional al caudal c audal y éste a la sección de paso de la tobera normal al flujo. Tenemos que (x) es el avance de la aguja para que se cumpla la proporcionalidad deseada. Las dimensiones de la tobera están en función del diámetro del chorro, el cual se determina utilizando la fórmula: Donde: = .. 4.2.. = Es el diámetro de la sección del chorro expresado en m = Es caudal que fluirá por la tobera de la turbina = Coeficiente de velocidad de la tobera estimado (mencionado = Aceleración de la gravedad = Salto neto con que operará la turbina, en metros. Entonces el caudal nominal de la turbina Pelton será: anteriormente) anteriorment e) = .4. =1.25. Y el diámetro de la salida de la tobera será: Figura 23. Tobera de una Turbina Pelton. Radio de curvatura del bulbo. El radio de curvatura del bulbo ha de ser grande, a fin de evitar desprendimientos, el diámetro (b) del mismo suele hacerse de manera que: =1.25. Figura 24. Bulbo de la aguja del inyector. El diámetro chorro de salida de la tobera se diseña, de manera que el diámetro máximo del se alcance cuando sea: = 2 Los valores ordinarios o comunes que se construye el bulbo son 20° ≤ ≤30° La carrera del vástago de la válvula de aguja suele hacerse mayor que la necesaria para obtener el diámetro máximo del chorro, esto con el fin de obtener una reserva de potencia. Fuerza necesaria para mover la aguja. Para el diseño del sistema de regulación regulaci ón es esencial un conocimiento de la fuerza necesaria neces aria para mover la válvula de la aguja, así como la reducción de ésta a un mínimo, procurando que sea constante en toda la carrera de la válvula, sobre dicha válvula de aguja del inyector cerrado actúa la fuerza hidrostática que el agua ejerce sobre el bulbo de la válvula de aguja = .. 4 y la prensaestopa. La fuerza total hidrostática en este caso será: Donde los valores de corresponden a la altura bruta del salto. Al abrirse el inyector con el desplazamiento de la aguja la fuerza hidrodinámica va disminuyendo paulatinamente porque disminuye la presión alrededor del bulbo. El valor exacto de la fuerza hidrodinámica en este caso solo puede obtenerse mediante experimento valiéndose de un dinamómetro de resorte intercalado entre el vástago de la válvula y su mando. Obtenida dicha fuerza es posible crear mediante un resorte una fuerza elástica, de manera que combinando el diámetro del embolo de la prensaestopa y la constante k del resorte, permita conseguir reducir a su mínimo la fuerza total y hacerla prácticamente constante. Figura 25. Fuerzas ejercidas en el inyector. Trazando el esquema de fuerzas del inyector en función de la apertura del mismo. En el esquema con el inyector cerrado la fuerza sobre la aguja F a es máximo y decrece linealmente a medida que el inyector se abre, y siempre es una fuerza de cierre. La fuerza sobre el embolo de la prensaestopa Fe es constante y siempre es una fuerza de apertura. El resorte ejerce una fuerza nula cuando el inyector permanece cerrado, y una fuerza de cierre F k , creciente con la apertura del inyector. La resultante R de las tres fuerzas es muy pequeña y aproximadamente constante, con lo que estaremos consiguiendo nuestro objetivo de reducir al mínimo la fuerza total ejercida sobre el inyector y lograr que dicha fuerza sea lo más constante posible. Rendimiento del inyector. El rendimiento del inyector depende de la velocidad del chorro de agua a la salida del la tobera o inyector, de la fuerza de gravedad y la caída de agua o altura neta, el rozamiento del agua en las paredes del inyector es un parámetro que está presente en disminución del rendimiento del inyector. = 2.2. 2.4 Instalaciones complementarias al diseño. El elemento principal de toda turbina hidráulica es el rodete mismo. Sin embargo, el rodete por sí solo no puede hacer mucho, requiere de ciertos accesorios, ya sea para la distribución, direccionamiento, control etc. PARTES DE UNA TURBINA PELTON La figura muestra las secciones transversal y longitudinal de una central hidráulica equipada con una turbina Pelton y las partes que la componen Figura 26. Servomotor encargado de mover la válvula de aguja 2. Tubería forzada 3. Codo de entrada 4. Inyector 5. Válvula de aguja (regula el flujo de agua que llega a los álabes) 6. Tobera 7. Deflector (se encarga de desviar el chorro mientras la válvula de aguja se está cerrando, o para evitar el golpe de ariete que produciría un cierre de ésta si se quiere impedir que se embale la máquina ante una desconexión del alternador) 8. Rodete 9. Canal de salida o cámara de descarga. 10. Alternador 11. Carcasa Las turbinas Pelton carecen de tubo de aspiración, por lo que no cuentan con la ganancia de rendimiento que éste produce. A continuación continuación hab hablaremos laremos bre brevemente vemente de algun algunas as de ella ellass 2.5 Regulación de las turbinas Pelton. La regulación de la turbina Pelton se realiza a través de la aguja la cual avanza y retrocede en el orificio de salida de la tobera y reduce o aumenta la sección de paso, por lo cual, el caudal que impacta la rueda en forma de chorro disminuye o crece y lo mismo ocurre con la potencia y el salto neto, en el supuesto que la altura neta de aquel permanezca constante; pero los fenómenos debidos al cierre del distribuid distribuidor or dependen del tiempo empleado en esta operación, por lo que conviene que éste sea largo para evitar las sobre presiones debidas al golpe de ariete; sin embargo, la duración del cierre lleva consigo un aumento de velocidad en el rotor del alternador y esto presenta un inconveniente. Para evitarlo se utiliza con este tipo de turbina la doble regulación, que consiste en desviar parte o la totalidad del chorro hacia el socaz y esto con suficiente rapidez para impedir la aceleración excesi excesiva va de las masas mas as giratorias giratorias,, realizado llo o cual se va cerrando la aguja con c on mayor lentit lentitud, ud, para evitar llas as sobre presion presiones es producidas por un golpe de ariete de importancia Los inyectores, los deflectores y la válvula de globo ubicada en la tubería de presión son accionados en algunos casos por un servomotor y en otros manualmente. El servo motor que acciona la aguja funciona por medio de la presión de una bomba destinada exclusivamente a este objeto, y provista de un depósito de aire; en las turbinas de poca potencia las bombas de aceite para la aguja y para el deflector se maniobran conjuntamente. Figura 27.Sistema de regulación de turbina Pelton. III PROCEDIMIENTO DE CÁLCULO 3.1 Determinación de los parámetros de diseño de la instalación de Turbina Pelton: Altura energética (H), caudal de operación (Q), velocidad de rotación (n), potencia efectiva (N), rendimiento total, etc. DATOS CONSIDERADOS PARA EL DISEÑO DE LA TUBRINA PELTON: H= 900 m T=10°C P=101.325 KPa n=750 rpm g= 9.81m/s^2 = ∅= 999.7kg/m^3 =0.45 0.975 N=151Mw. (ciudad de dios, incluido Pakatnamu). Para este diseño se considerara solo 30Mw (para bastecer este pueblo necesitaremos 5 turbinas Pelton). Q= ¿? 3.2 Determinación de los parámetros dimensionales del rodete, cuchara, inyector, carcasa, etc. METODOLOGÍA Y PROCEDIMEINTO DE CÁLCULO: POTENCIA IDEAL: ( 10 = *g*Q*H 30* = (999.7kg/ Q=3.4 /s ) )(9.81)(Q)(900m) . . rp∗. C. V . ∗ . (( NUMERO ESPECÍFICO IDEAL: (( ))i ))i= (( ))i= (( ))i= 30.72 NUMERO DE CHORROS: (z) 1C.V=73505W 2 ( ) i 576∗∅2∗∗ z= z= donde: ∗. . ≈ ∗.∗. =0.1667 z=0.56 1 inyector Ahora determinamos la fricción )i)i = 576∗∅( ∗∗ = 576∗0.97530.7∗0.2 45∗1 12 ∗∗∅∗4∗2∗∗ℎ 0.12 real p para ara la turbina: ……………………………………………… ………………………………… …………… (A) DIAMETRO DEL CHORRO: d= ∗∗.∗ ∗∗∗.../ ∗ d= d= 0.18m DIAMETRO DEL RODETE: (D) Reemplazando en (A): = 0.12 D= D= 1.5 m DIAMETRO EXTERIOR: ( =D + (2*d) 0.0.1182 =1.5 + (2*0.180) = 1.86m DIAMETRO INTERIOR: ( ) =D – 2*d = 1.5 – (2*0.180) = 1.14m LONGITUD DE ARCO ENTRE CUCHARA Y CUCHARA: (s) Figura 28. +d ∆ − ∆θ cos Dext Cos( )= = 2* ∆θ∆θ cos− 1.1.50.8618 = 2* = 50.8° ° Convertimos a radianes: (50.8°)( ARCO )= )= 0.87 rad , ∆θ Dext , 0.87 1.86 = * * = = 0.8m ̅, LONGITUD O SEGMENTO ̅, . sin ∆ .° ̅, . sin ̅, ′: = 2*( )* = 2*( ( ) )* ( ) = 0.79m ARCO ′ . ∗ ∗ ′ = ∗ ̅ ′ = 0.45∗1.0.975∗1.86∗0.579 ′=0.45 LONGITUD DE ARCO ′ 4′5 =0.= 3850. =0.= 0.88 ∗∗∗ 0.0.355 = POR LO TANTO: 0.28 m 2.1.11. NUMERO DE CUCHARAS (N cu) ∗ . ………120.74∗ ∗.. … … … 12 0.74 ∗ .. =max =max21………18 21………18 Ncu = máx. Ncu = max POR LO TANTO: Ncu = 21 cucharas RECALCULANDO S = = ∗∗.. = ∗1.2186 =0.278 ANALISIS DE VELOCIDADES: → = =22∗9.∗ 81 ∗ ∗ 9000 9000 =132.9 → = ∗ = 0.0.97575 ∗ 132.9 =129.6 →=0. →= = ∗ 4 5∗ 132. 9 =59.8 ANGULO DE SALIDA: Promedio: = 0.88 ALTURA DE EULER: (He) = 1 ∗ 1 = 9.811 ∗10.88cos9°129.6 59.4 59.8 =795.3 RENDIMIENTO HIDRAULICO: ( = = 795.9003 =0.88 RENDIMIENTO TOTAL REAL: = ∗ ∗ Donde: =1 = 0.0.88 ∗ 1 ∗ 0.0.935 =0.82 POTENCIA REAL EN EL EJE: (Neje) = ∗ == 02460 .2486002 ∗03003000000 ) POTENCIA ELECTRICA REAL: ∗ == 24600 ∗0.9825 24600 = 242416169.9.5 DIMENSIONES DE LA TURBINA PELTON o DIMENSIONES DEL INYECTOR CARCAZA I = NUMERO DE INYECTORES: i=1 NUMERO ESPECÍFICO IDEAL POR CADA INYECTOR: = ∗. 30000 7 750 50 ∗ = 900900 3 =26.4 CÁLCULO DEL DIAMETRO: (D2) = 46.46.04 0.0.3333 ∗ √900 =(46.040.33326.26.4) ∗ 750 =1.49. =1.87 2.24∗ 3. 4 = 1.87 2.2.24 ∗ 30.30.72.506 =2.1 . ∗ = 3.20 ∗ 250.74 1.1.80∗ . 1 17. 7 . 5 8 ∗ 1.1. 49 4 9 = 3.20 ∗ 250.744 1.1.80∗80 ∗ 26.26.4 =0.66 ALTURA: (Hs) DISTANCIA (H1) DISTANCIA (H2) . ∗ = 3.23 ∗ 250.74 1.1.80∗ . = 3.23 ∗ 250. =0.726.2446.641∗1.11..840∗26. 99 4 DIAMETRO (D3) 280.0.00.0137∗17. = =1.1.499∗(1. ∗1.028028 5 8 ) .0137∗26.4 =2.1 =0. 7 8 2 2. . 0 6∗ =0. 7 8 8 2 2. . 0 6∗2. 1 =5.1 DIMENSIONES I,G,F,H,I,B,C,D,E =0.91=0. 96 10.096 96 96.376∗2.0.0.3176∗ 856 =1. 0 9 0 0. . 7 1∗ =1. 0 9 9 0 0. . 7 1∗5. 1 =4.7 =3. =0.26=0. 422 0.06.52213∗5.0.0.5113∗ 13∗ =1. 2 8 8 0 0. . 3 7∗ 7∗ =1. 2 8 0.0.37∗5.1 =0. 5 =0. 95 95 5 0. 0 95 95 . 6 94∗5. 0 0. . 6 1 94∗ 94∗ =3. 2 =4.13 =0. 3 62 62 0 0. . 6 8∗ 8∗ =0. 3 62 0 0. . 6 8∗5. 1 =3.83 = 0.42=19 190.20.01.970∗5. 0.01.70∗0∗ =3. =0. 4 3 0 0. . 7 0∗ =0. 4 3 3 0 0. . 7 0∗5. 1 =4 ANALISIS DE LA VELOCIDAD DE ENTRADA A LOS INYECTORES =0.= 0.8822 0.00..33558∗900 8 ∗ =323.02 ) ANALISIS DEL AREA DE ENTRADA A LOS INYECTORES = = 1.886∗86 ∗ 2.2.29 == 1.886∗ 2.2.2299 3.4909000 = = 7.10707∗∗ 10− AGUJA Figura 29. DIMENSIONES DE LA CUCHARA DIAMETRO DE LA PUNTA: = [2 76] =1.5 2 0.0.188 =1.2557 DIAMETRO EXTERIOR: =1.= 920. 18 =1.21 =100.5° =3∗ =3∗0.18=0.54 =3.5=3. ∗0.18=0.5 ∗ 63 =2. 5 5∗ =2.55∗0.18=0.459 =0. 7 5∗ =0.75∗0.18=0.135 =1.1=1. 5∗0.18=0.5∗207 =0. 1 9∗ =0.19∗0.0908=0.017252 =1∗ =1∗0.18=0.18 2 ∝ = 12.2.5° CALCULOS INTERNOS EN LA CUCHARA: ANGULOS DE CORTE: CORTE I: =35° 330°……40° =35° 0°……40° =25° 20°……30° 20°……30° =15° 10°……20° 10°……20° =7.5° 5°……10° 5°……10° == 129.129. 659.1 410. 10.889° ∗∗ ∗ 9779773.3.4 =201.6 = ∗ 2 1.4 =141. = 201.162. ∗ 2 CORTE II: CORTE III: CORTE IV: FUERZA DE CHORRO: 10. TORQUE: IV. PRESENTACIÓN Y DISCUSIÓN DE RESULTADOS: 4.1 Parámetros de flujo del fluido. Parámetros .. ⁄⁄ ° Magnitudes . 0.82 4.2 Dimensiones del rodete. (Planos 2D y piezas y ensambles 3D) (Los planos y en 2D y 3D se adjuntan en el CD) RODETE DIMENSIONES d 0.18m D 1.5m # cucharas 1.86m 1.14m 21 V. COCLUSIONES: Se logró calcular el algoritmo con los datos base que se nos entregó el docente y también se halló el caudal y se tomó la d decisión ecisión de uti utilizar lizar 5 turbinas Pelton para poder generar 50Mw y poder abastecer de energía eléctrica al pueblo de Ciudad de Dios y Pakatnamú. Habiendo calculado el diámetro del rodete y otros datos más se pudo realizar en el software Solidworks Solidwork s 2017 y así poder ver el diseño en 3D de nuestra Turbinas Pelton y corregir algunos detalles. La turbina Pelton es uno de los tipos más eficientes de turbina hidráulica, hidr áulica, consiguiendo rendimientos máximos del orden del 85%. Si se realizara un análisis más detallado sobre el perfil hidráulico y ángulos de los filos de ataque y nervio central se podría tener un mejor aprovechamiento de la energía hidráulica. Se deben tener en cuentas las curvas que ofrece estas turbinas y así poder sacar el máximo provecho ya que estas turbinas tiene un rendimiento muy alto con respecto a otras turbinas, también se debe tener mucho cuidado en escoger el material con el que se va construir las piezas y mucho más cuidado con la selección de material para las cucharas. VI. IDENTIFICACIÓN DE PERDIDAS ENERGETICAS O DESFAVORABLES A REMEDIAR EN EL SISTEMA PARA SU ÓPTIMO FUNCIONAMIENTO. CRITERIOS DE SOLUCIÓN O TENDENCIA DE INVESTIGACIÓN Los factores desfavorables que se presentan en este tipo de turbinas debido a su continuo uso a lo largo de los años provocando desgaste en todo su perfil hidráulico son: - Se originan profundas erosiones, debido a que la distancia de la punta del filo de ataque, con el paso del tiempo llega a cortar aproximadamente el 70% del chorro, por consiguiente parte del chorro impacta por debajo del filo. - El recorrido del agua en la parte interna de la cuchara se torna anormal a consecuencia del desgaste por el impacto del agua, originando erosiones severas. - Los ángulos de salida de la cuchara se abren con el paso del tiempo, esto origina pérdidas de eficiencia del rodete, no se aprovecha al máximo la potencia hidráulica. Para un buen funcionamiento de la maquina se recomienda realizar: BALA BALANCEO NCEO DE LA TURBINA Balanceo dinámico El balanceo del eje es un fenómeno vibratorio autoexitado al cual potencialmente son sometidas todas toda s las flec flechas, has, para tener un buen fu funcionamiento ncionamiento de lla a maquina se recomienda realizar un balanceo dinámico (si se operan a elevadas velocidades) Cualquier balanceo residual de un elemento en rotación hace que el centro verdadero de masa quede excéntrico del eje de rotación de la flecha. Esta excentricidad genera una fuerza centrífuga que tiene tendencia a flexionar la flecha en dirección de la excentricidad, incrementando y aumentando la fuerza centrífuga. La única resistencia a esta fuerza proviene de la rigidez del eje. Figura 30. Queda claro que la rotación de un sistema a su frecuencia crítica o cercana a ella debe estrictamente evitarse. La frecuencia crítica para balanceo del eje es igual que para la vibración lateral. Esta razón de amplitud de vibración de balanceo del eje empieza en cero en vez de empezar en uno (vibraciones forzadas). Si se conserva la velocidad de operación debajo de más o menos la mitad de la frecuencia crítica de balanceo del eje. El balanceo de las flechas es una vibración autoexitada, causada por la rotación del eje, que actúa sobre la masa excéntrica. Balanceo estático El balanceo de la turbina se puede realizar en diferentes etapas Nivelación de la mesa para balancear. Montaje y señalamiento de la turbina en los puntos críticos. Se quita peso en las cucharas según la ubicación de los puntos críticos donde exista más masa, esto se lo realiza utilizando un rotalin. Figura 31. SISTEMA DE BALANCEO ESTÁTICO Figura 32. 1- ROTOR DE TURBINA 2- EJE DEL ROTOR 3- BASE 4PLATINAS DE BALANCEO 5- PERNOS Y TUERCAS VII. SUGERENCIAS Y RECOMENDACIONES. Se debe realizar inspecciones visuales y de partículas magnéticas cada cierto tiempo (para verificar la existencia de discontinuidades lineales o poros), tanto en el rodete como en las cucharas. Semestralmente se deben realizar un mantenimiento correctivo de rectificado y pulido de las cucharas. Tener cuidado en el acabado superficiales de la parte interna de la cuchara, así como en la parte posterior a la punta de la arista. La carcaza de la turbina Pelton debe ser sometida a un proceso de galvanizado en caliente o pintarla con pintura resistente a la erosión. Para reducir costos hay que incursionar en el uso de otros materiales para elaborar modelos tales como, polímetros, espumas, etc. Brindar planos de fabricación de los elementos totales de la turbina Pelton para fabricación en nuestro entorno haciendo uso de normas VIII BIBLIOGRAFÍA. ZUCCHI G."Turbomáquinas", G."Turbomáquinas", Edit. CITEC 1996 U.N.T. Trujillo -Perú Wilfredo Jara T., Máquinas Hidráulicas. Instituto de investigación de la Facultad de Ingeniería Mecánica (INIFIM) 1998 Mattaix, "TURBOMAQUINAS \ HIDRAULICAS"; Ed. ICAI; Madrid, 1975. C. Mattaix, Pedro Fernández Díaz, Turbinas hidráulicas. Departamento de Ingeniería Eléctrica y Energética Universidad de Cantabria. LINKOGRAFIA: https://www.gunt.de/es/productos/principio-de-funcionamiento-de-una-turbinapelton/070.15019/hm150-19/glct-1:pa-150:pr-566 http://www.turbinas3hc.com/Pagina2.html http://www.hidroagoyan.com/Pucara/Pucara_introduccion.htm http://www.todo-argentina.net/Geografia/provincias/Corrientes/yacireta.htm