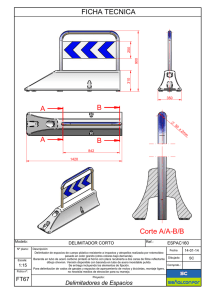

SERVICIO NACIONAL DE ADIESTRAMIENTO EN TRABAJO INDUSTRIAL DIRECCION ZONAL: MOQUEGUA - TACNA Proyecto de Innovación y/o Mejora Nivel Profesional Técnico CFP/UCP/ESCUELA: ILO “DOBLADORA DE PERFILES” Aprendiz: Moises Aarón Celis Torres Asesor: Ing. René Lupaca Quispe ILO, Perú 2021 II. PRESENTACIÓN DEL PARTICIPANTE: NOMBRES: MOISES AARON APELLIDOS: CELIS TORRES ID: 1231775 CARRERA: SOLDADOR UNIVERSAL PROGRAMA: DUAL SEMESTRE: VI GRUPO: DSU-20 CORREO ELECTRONICO: 1231775@senati.pe III. PRESENTACIÓN DE LA EMPRESA: Datos de la empresa Razón social: Ruc: Taller de soldadura “COAQUIRA” 10701125695 MISION, VISION, VALORES DE LA EMPRESA Misión Somos un taller de soldadura dedicado a la fabricación de estructuras metálicas brindando satisfacer las necesidades de nuestros clientes con trabajos de alta calidad. Visión Ser un taller de soldadura productivo he innovador transformando la idea de nuestros trabajadores a construir herramientas que ayuden a reducir el tiempo de trabajo y aumentar la producción. Valores de la empresa Puntualidad: el taller es puntual en los horarios de trabajo de entrada y salida y también es nuestro valor más importante con nuestros clientes. Compromiso: estamos comprometidos con nuestro trabajo y con él medio ambiente en la satisfacción de nuestros clientes Honestidad: brindamos trabajos transparentes para generar la confiabilidad de nuestros clientes. Respeto: Respeto mutuo entre trabajadores en el ámbito laboral y social. Organigrama de la empresa GERENTE PROPIETARIO JEFE DE PRODUCCION OPERARIO OFICIAL AYUDANTE SOLDADOR SOLDADOR SOLDADOR IV. PROBLEMÁTICA/ANTECEDENTES Identificación del problema Los integrantes de taller de soldadura “COAQUIRA” para mejorar su producción y relación con los clientes se propusieron a realizar una técnica de lluvia de ideas para detectar las principales causas de los problemas que viene atravesando el taller. Obteniendo los siguientes problemas. Lluvia de ideas Diseño de productos inadecuados. Fallas en los dobles de perfiles. Medidas o ángulos de platinas discontinuos. Temperaturas del medio ambiente elevadas por emisiones de calor de las maquinas. Falta de equipamiento. Iluminación excesiva generada por la luz de la soldadura Falta de recursos financieros. Insuficiencia de repuestos. Falta de materiales y herramientas. IDEAS BASE DIGRAMA DE AFINIDADES EDEAS PLANTEADAS Retraso en el doblado de tubos Productos defectuosos. Materiales. Medio Ambiente. Falta de recursos financieros Falta de equipamiento. Diseño de productos inadecuados. Medidas o ángulos de platinas discontinuos. Fallas en los doblados de tubos. Insuficiencia de repuestos. Falta de materiales y herramientas. Iluminación excesiva generada por la luz de la soldadura. Temperaturas del medio ambiente elevadas por emisiones de calor de las maquinas. . CRITERIOS DE PRIORISACION IDEA BASE FRECUENCIA IMPORTANCIA FACTIBILIDAD TOTAL Retraso en el doblado de tubos 11 5+3+3 13 5+5+3 11 3+3+5 35 Productos defectuosos 7 1+3+3 7 3+1+3 9 3+3+3 23 Materiales. 9 3+1+5 9 3+3+3 11 5+1+5 29 7 3+1+3 5 3+1+1 13 5+3+5 25 Medio Ambiente. Escalas de valoración 1= bajo 3= medio 5= alto 1= bajo 3= medio 5= alto 1=bajo 3=medio 5= alto Conclusión: de acuerdo a la matriz de priorización se concluye principal problema de producción del taller es el retraso en el doblado de tubos. ANTECEDENTES MEJORA. DEL PROYECTO DE INNOVACIÓN Y/O El taller de soldadura “COAQUIRA” está ubicado en MZ54 LT2 AA.HH 24 DE OCTUBRE departamento de MOQUEGUA, provincia ILO y distrito ILO cuyo rubro es la fabricación de estructuras metálicas (escaleras, techos, portones, puertas enrollables, rejas, soporte de estructura para tanque de agua). Para la fabricación de dichas estructuras actualmente el taller no cuenta con una dobladora de perfil y de platinas de tal manera que lo hacemos utilizando el tornillo de banco y una grifa de 1” de diámetro como muestra en la figura N°01. Figura N° 01. Inconvenientes Fatiga del operario durante las operaciones de doblado. Dobleces defectuosos. Lesiones musculares por esfuerzo excesivo. Riesgos de atrapamiento de manos por el tornillo de banco. Retraso en la fabricación de estructuras. Frente a estos inconvenientes el taller de soldadura “COAQUIRA” se propone a realizar la siguiente mejora “dobladora de perfiles” la cual permitirá realizar los dobleces con, mejor calidad, así como evitar accidentes de trabajo. Como se muestra en la figura N° 02. Figura N° 02. Dobladora de perfiles V. OBJETIVOS DEL PROYECTO Objetivo general. Construir una dobladora de perfiles para reducir el tiempo y mejor calidad de doblado. Objetivo específico. Diseñar una dobladora de perfiles con un mecanismo de regulación para diferentes radios. Incrementar la producción de fabricación en un 40% Efectuar dobleces de materiales de diferentes diámetros y espesores de pared. Evitar el esfuerzo excesivo del operario por medio de un mayor brazo de palanca MARCO TEÓRICO Y CONCEPTUAL DEL PROYECTO DE INNOVACIÓN Y/O MEJORA MARCO TEÓRICO Dobladora de perfiles Definición Partes Función Tipos Ventajas MARCO CONCEPTUAL Dobladora de perfiles manual Una dobladora de perfiles manual es una herramienta de uso muy común en los talleres especialmente en el área de metalmecánica que requieren el esfuerzo físico del operario. Como se en figuras N°03 y N°04 Figura N°03. Figura N°04. Proceso de doblado En el proceso, el material situado a un lado del eje neutro se comprimirá zona interior y el situado en el lado opuesto zona exterior será traccionado como consecuencia de los esfuerzos aplicados. Esto provoca también un pequeño adelgazamiento en el codo del perfil doblado, cosa que se acentúa en el centro del perfil. A consecuencia de este estado de tracción-compresión el material tenderá a una pequeña recuperación elástica. PARTES PRINCIPALES DE LA DOBLADORA DE PERFILES Palanca Soporte Base Base La base de las dobladoras está construida con una placa de acero resistente al trabajo pesado, además que el cuerpo superior se puede ajustar para diferentes tipos de doblez y calibres de perfiles. Soporte Cada dobladora de perfiles trae de serie varios soportes de acero que se adecuan al tamaño que necesitamos. Cada diámetro tiene un soporte correspondiente para que encaje en una flexión precisa, y así el perfil se doble al aplicar la presión, actuando como una parada o retención a ambos lados del centro de doblado del perfil. Palanca En el caso de la dobladora de perfiles, la palanca funciona como el punto de apoyo que, a su vez, trabaja con un eje de rotación (resistencia) conducido por un motor (potencia). El objetivo de la palanca es determinar el giro y ángulo de rotación indicado (manual o automáticamente) que, impulsado por el motor, activa el eje denotación, lo que en teoría es la aplicación de las palancas de tercer género es decir, la potencia se encuentra entre el punto de apoyo y la resistencia. CARACTERÍSTICAS. Las dobladoras son una herramienta ideal para hacer el dolado de perfiles de acero. La dobladora está construida en sólida placa de acero resistente al trabajo pesado, el cuerpo superior se puede ajustar para diferentes tipos de doblez y calibres de los perfiles. FUNCIÓN El sistema de doblado se basara en el uso de los pernos, con sus respectivos pasadores hechos para doblar el perfil al ángulo requerido usando una palanca giratoria TIPOS DE DOBLARAS DE PERFILES Existen tres tipos de dobladora de manuales, hidráulicos y computarizados. VENTAJAS Fabricación económica Bajo costo de mantenimiento Facilidad de construcción ANÁLISIS DE LA SITUACIÓN ACTUAL Diagrama de operaciones del proceso (DOP) Doblado de tubos para barandas 1 Seleccionar tubo de acero 1 Cortar tubo 2 Comprobar dimensiones 2 RESUMEN Actividad + Total N° 5 Doblar Seleccionar perfil 3 Enderezar 4 Rectificar 3 Verificar doblado 3 8 5 Ensamblar baranda Producto terminado DIAGRAMA DE OPERACIONES DEL PROCESO ACTUAL (DAP) Diagrama N° : 01 Hoja N°: 01 Resumen Objetivo: FABRICACIÓN DE ESTRUCTURAS METÁLICAS Actividad Actual Operación Almacenamiento 7 2 1 3 1 Distancia (m) 13 Tiempo (min-hombre) Costo: Mano de obra 65 Transporté Espera Actividad: doblado de tubos para baranda Inspección Método: Actual Lugar: TALLER DE SOLDADURA “COAQUIRA” Operario : X Compuesto por: M. CELIS. T Aprobado por : R. LUPACA Descripción Ficha Numero 1 Fecha: 01/09/ 2021 Fecha: 01/09/2021 Dist (m) Tiempo (min) 5 2 3 Seleccionar tubo de acero Trasladar tubo del almacén a la mesa de corte Trazar tubo Material Total Observaciones Cortar tubo con amoladora 2 3 4 Comprobar dimensiones de corte 3 Sujetar perfil en tornillo de banco 2 Doblar con grifa 10 Rectificar doblado de tubo 3 Enderezar tubo con martillo 5 Verificar doblado de tubos 2 Seleccionar tubo según medidas de radio Trasladar tubo al área al área de 8 soldadura Ensamblar baranda 5 Almacenar baranda 6 Preparar amoladora Total 13 5 4 65 Propuesta Economí a 8 2 1 13 ANÁLISIS DE LAS CAUSAS RAÍZ (diagrama de ishicahua) Métodos Mano de obra narias Métodos Trabajo a presión Desmotivación Falta de interés Capacitación Doblados defectuosos Procedimientos inadecuados Operaciones manuales Falta de experiencia Incentivos Retraso en el doblado de tubos para (baranda) Recursos financieros Inflación Errores de medición Stock de materiales Dominio en uso de instrumentos Falta de planificación Materiales Medición Falta de práctica PRIORIZACIÓN DE CAUSA RAÍCES DE CAUSA RAÍCES (diagrama de Pareto). Categoría Frecuencia Desmotivación de los operarios Capacitación Procedimientos inadecuados Recursos financieros Stock de materiales Dominio en uso de instrumentos Total Categoría Procedimientos inadecuados Desmotivación de los operarios Dominio en uso de instrumentos Recursos financieros Stock de materiales Capacitación Total 13 5 15 10 7 11 60 Frecuencia Frecuencia acumulada Porcentaje Porcentaje unitario acumulado (%) (%) 15 15 25 25 13 28 22 47 11 39 18 65 10 49 17 82 7 56 12 93 4 60 7 100 60 100 categoria 60 100% 90% 80% 70% 40 60% 30 50% 40% 20 30% 20% 10 10% 0 0% Procedimientos Desmotivación Dominio en uso inadecuados de los operarios de instrumentos Recursos financieros Stock de materiales Capacitación Problema frecuencia porcentaje acumulado ley 80-20 Análisis del diagrama de Pareto Como se observa el grafico la causa raíz del problema son los procedimientos inadecuados. Al realizar los doblados de tubos Por lo tanto el proyecto el proyecto de mejora se basara se basara en la construcción de una “dobladora de perfiles” que permitirá realizar los doblados de mejor calidad. Y no dar lugar a las otras causas como las que sigue: Desmotivación de los operarios Doblados defectuosos Falta de interés Porcentaje acumulado frecuencia de ocurrencia 50 PROPUESTA TÉCNICA DE LA MEJORA Plan de acción Doblado de tubos para barandas Acciones de mejora Diseño de planos Compra de materiales Habilitado de materiales Doblado de tubo para baranda Seguimiento inicial Inducción del personal Actividades Toma de medidas del proyecto (dobladora de perfiles ) según dibujo técnico Compra de materiales para la construcción de barandas Los materiales son cortados en la zona de corte – amoladora Doblado de los tubos para baranda Verificar la puesta en marcha de la dobladora Capacitar a los operarios para el manejo de la dobladora Responsable de tarea Técnico diseñador Identificador de seguimiento Plano elaborado Responsable de seguimiento Ing. De diseño Técnico administrador Supervisión de compra Gerente propietario Técnico armador Hoja de verificación de tubo cortado Jefe de producción Técnico soldador Verificación de dobles de tubo Técnico soldador Técnico soldador Informe de conformidad Jefe de producción Supervisor de producción Control de asistencia Jefe de producción EXAMINACION DEL METODO ACTUAL Seleccionar tubo de acero ¿Qué se hace? Seleccionar el tipo de tubo según diámetro y espesor de pared. ¿Por qué se hace? Los tubos desordenados. ¿Qué otra cosa podría hacerse? Seleccionar los tubos según diámetro y espesor de pared en un estante Trasladar tubo del almacén a la mesa de corte ¿Qué se hace? Se traslada los tubos del almacén al área de corte. ¿Por qué se hace? Los materiales deben ser trasladados al área de trabajo. ¿Qué otra cosa podría hacerse? Necesariamente se tiene que trasladar el tubo a la meza de corte. Trazar tubo para branda ¿Qué se hace? Trazar tubo para el corte para baranda. ¿Por qué se hace? Para guiarse al momento de corte. ¿Qué otra cosa podría hacerse? Necesariamente se tiene que trazar el tubo para el corte. Preparar amoladora ¿Qué se hace? Se prepara la amoladora para realizar el corte ¿Por qué se hace? Para iniciar el proceso de corte. ¿Qué otra cosa podría hacerse? Necesariamente se tiene que realizar esa operación para realizar el corte Cortar tubo con amoladora ¿Qué se hace? Cortar el tubo trazado ¿Por qué se hace? Es un proceso para poder ejecutar el trabajo final de corte ¿Qué otra cosa podría hacerse? Nada solo seguir el proceso de corte adecuado. Comprobar dimensiones de corte ¿Qué se hace? Verificar el corte. ¿Por qué se hace? Para verificar las medidas de acuerdo al plano ¿Qué otra cosa podría hacerse? Nada solo saber utilizar los instrumentos de medición. Sujetar tubo en tornillo de banco ¿Qué se hace? Sujetar tubo cortado. ¿Por qué se hace? Para realizar el dobles. ¿Qué otra cosa podría hacerse? Doblar con grifa ¿Qué se hace? Doblar tubo con grifa. ¿Por qué se hace? No hay una dobladora de perfiles. ¿Qué otra cosa podría hacerse? Construir una dobladora de perfiles. Rectificar dobles de tubo ¿Qué se hace? Corregir errores de doblado ¿Por qué se hace? No hay una dobladora ¿Qué otra cosa podría hacerse? Construir una dobladora de perfiles. Enderezar tubo con martillo ¿Qué se hace? Utilizar martillo para enderezar tubo. ¿Por qué se hace? Para recuperar la medida del radio de dobles. ¿Qué otra cosa podría hacerse? Construir una dobladora de perfiles Verificar doblado de tubos ¿Qué se hace? Verificar acabado de tubo doblado. ¿Por qué se hace? Para lograr la aprobación del dobles. ¿Qué otra cosa podría hacerse? Necesariamente se tiene que verificar el acabado de tubo doblado. ¿Qué debería hacerse? No hay otra cosa que debería hacerse. Seleccionar tubo según medidas de radio ¿Qué se hace? Seleccionar tubo. ¿Por qué se hace? Para facilitar los demás trabajos. ¿Qué otra cosa podría hacerse? Necesariamente se tiene que seleccionar el tubo doblado. ¿Qué debería hacerse? No hay otra que debería hacerse. Trasladar tubo doblado al área de soldadura ¿Qué se hace? Trasladar tubo al área de soldadura. ¿Por qué se hace? Para realizar el ensamble de la baranda. ¿Qué otra cosa podría hacerse? Necesariamente se tiene que trasladar el tubo al almacén. Ensamblar baranda por soldadura ¿Qué se hace? Armar baranda por soldadura ¿Por qué se hace? Es una operación de pase final del trabajo. ¿Qué otra cosa podría hacerse? Necesariamente se tiene que realizar esta operación Almacenar baranda ¿Qué se hace? Almacenar baranda ¿Por qué se hace? Para despejar el área de trabajo ¿Qué otra cosa podría hacerse? Necesariamente se tiene que realizar esta operación. Diagrama de operaciones del proceso (DOP) mejorado Doblado de tubos para barandas RESUMEN Actividad + Total 1 Cortar tubo con amoladora 1 Comprobar dimensiones 2 Doblar doblar tubos en dobladora N° 3 2 2 3 Verificar el doblado del tubo Ensamblar baranda 5 Producto terminado DIAGRAMA DE OPERACIONES DEL PROCESO ACTUAL (DAP) mejorado Diagrama N° : 01 Hoja N°: 01 Resumen Objetivo: FABRICACIÓN DE ESTRUCTURAS METÁLICAS Actividad Actual Operación Almacenamiento 4 2 0 3 1 Distancia (m) 13 Tiempo (min-hombre) Costo: Mano de obra 34 Transporté Espera Actividad: doblado de tubos para baranda Inspección Método: Mejorado Lugar: TALLER DE SOLDADURA “COAQUIRA” Operario : X Compuesto por: M. CELIS. T Aprobado por : R. LUPACA Descripción Trasladar tubo del almacén a la mesa de corte Trazar tubo Ficha Numero 1 Fecha: 01/09/ 2021 Fecha: 01/09/2021 Dist (m) Tiempo (min) 5 2 Material Total Observaciones Cortar tubo con amoladora 3 2 3 Comprobar dimensiones de corte 2 Doblar tubo con dobladora 5 Verificar acabado de dobles 2 Seleccionar tubo según medidas de radio Trasladar tubo doblado al área de soldadura Ensamblar baranda por soldadura 5 Almacenar baranda 6 Preparar amoladora Total 5 5 13 34 Propuesta Economí a 2 0 2 31 CRONOGRAMA DE ACTIVIDADES 1er mes Actividad Análisis de los problemas en el proceso productivo Planificación del proyecto de mejora Presentación de la propuesta de mejora Propuesta de mejora aprobada Inicio plan de acción Elaboración del proyecto Aprobación del proyecto final Compra de materiales e insumos Construir la estructura de la dobladora Pruebas en el puesto de trabajo Evaluación 2do mes S1 S2 S3 S4 S1 S2 S3 S4 S1 3er mes S2 S3 S4 MEDICIÓN DEL TRABAJO (MÉTODO ACTUAL) N° ELEMENTOS 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 Seleccionar tubo de acero Trasladar tubo del almacén a la mesa de corte Trazar tubo Preparar amoladora Cortar tubo con amoladora Comprobar dimensiones de corte Sujetar perfil en tornillo de banco Doblar con grifa Rectificar doblado de tubo Enderezar tubo con martillo Verificar doblado de tubos Seleccionar tubo según medidas de radio Trasladar tubo al área al área de soldadura Ensamblar baranda por soldadura Almacenar baranda TIEMPO OBSERVADOS (MIN) T1 T2 T3 T4 1.6 2.1 2 2.3 T5 1.8 VALORACION TIEMPO TO SUPLEM TIEMPO (PROME) (%) 14% TIPO (MIN) BASICO MIN 2 95 1.8 0.25 2.05 3 2.5 3.1 2.8 3.2 3 100 2.9 0.4 3.3 2.2 2.8 3.9 2.6 1.9 10.1 2.9 4.8 2 5.1 1.8 3.2 4 3 2.1 9.8 1.6 3.9 1.5 3.9 2.1 2.9 3.7 3.2 1.7 10 2.7 4.6 2 4.8 1.9 3 4.1 2.8 2 8.6 3 5.1 1.9 5 2 3.3 4.2 3.1 2.3 9.1 3.3 5 2.2 5.2 2 3 4 3 2 10 3 5 2 5 105 100 106 98 104 95 103 106 96 100 2.1 3 3.9 2.9 2 9.25 2.78 4.87 1.82 4.8 0.29 0.42 0.54 0.4 0.28 1.29 0.38 0.67 0.25 0.67 2.39 3.42 4.44 3.3 2.28 10.54 3.16 5.54 2.07 5.47 4.3 3.7 5 4.9 5.1 5 104 4.78 0.66 5.44 5 5 3.9 4.5 4.1 6 5.1 5.2 4.7 6.3 5 6 95 105 4.25 5.67 0.59 0.79 4.84 6.46 Total 64.7 MEDICIÓN DEL TRABAJO (MÉTODO MEJORADO) N° ELEMENTOS Trasladar tubo del almacén a la mesa de 1 corte 2 Trazar tubo 3 Preparar amoladora 4 Cortar tubo con amoladora 5 Comprobar dimensiones de corte 6 Doblar con dobladora 7 Verificar doblado de tubos 8 Seleccionar tubo según medidas de radio Trasladar tubo al área al área de 9 soldadura 10 Ensamblar baranda por soldadura 11 Almacenar baranda TIEMPO OBSERVADOS (MIN) T1 T2 T3 T4 3.0 2.5 2.2 2.8 3.9 2.6 4.2 2 5.1 1.8 3.2 4 3 5.1 1.5 3.9 4.3 5 5 3.1 T5 VALORACION TIEMPO TO SUPLEM TIEMPO (PROME) (%) 14% TIPO (MIN) BASICO MIN 3.2 3.2 3 100 2.9 0.4 3.3 2.1 2.9 3.7 3.2 3.9 2 4.8 1.9 3 4.1 2.8 5.0 1.9 5 2.0 3.3 4.2 3.1 3.7 2.2 5.2 2 3 4 3 5 2 5 105 100 106 98 107 96 100 2.1 3 3.9 2.9 5.1 1.82 4.8 0.29 0.42 0.54 0.4 0.71 0.25 0.67 2.39 3.42 4.44 3.3 5.8 2.07 5.47 3.7 5 4.9 5.1 5 104 4.78 0.66 5.44 3.9 4.5 4.1 6 5.1 5.2 4.7 6.3 5 6 95 105 4.25 5.67 0.59 0.79 4.84 6.46 Total Se redujo en el tiempo de 20 minutos hombre 45.68 VI. DESCRIPCIÓN DE LA INNOVACIÓN Y/O MEJORA Descripción de la propuesta de mejora Este trabajo de mejora denominado “dobladora de perfiles” está constituido por una base de forma cuadrada de 5” de largo y 5” de ancho, será construida de plancha de acero al carbono ASTM-A36 de 3/8” de espesor cuya función será soportar la base soporte en forma de “U”, además en sus extremos de la parte superior de la base ira montado 4 pernos de sujeción de 1/4” de diámetro x 3” de longitud. También en la parte superior de la base ira montado dos soportes laterales de diferentes medidas, el primero es de 2 ½” de atura el segundo es de 5” de altura estos serán construidos de una platina del mismo acero de 1”x 1/4". Cuya función es de soportar los mecanismos de dobles y la palanca en forma de “U”. Estos mecanismos están constituidos por dos rodamientos (cojinete vertical) de diámetro interno de 8mm y diámetro externo de 15mm y de longitud 24 mm, cuya función será de guiar el doblado de tubos por medio de la palanca giratoria en forma de “U”. La Palanca giratoria en forma de “U” es 5” de largo y 2 ½” de ancho, será construida con una barra de acero inoxidable AISI ER 310 de 30cm de longitud por 1/2” de espesor. Cuya función es de ejercer una fuerza logrando que el tubo de acero se doble de acuerdo a las medidas de ángulo y radio requerido. Conceptos tecnológicos Dobladora de perfiles manual Una dobladora de perfiles manual es una herramienta de uso muy común en los talleres especialmente en el área de metalmecánica que requieren el esfuerzo físico del operario. Como se en figuras N°03 y N°04 Figura N°03. Figura N°04. Proceso de doblado En el proceso, el material situado a un lado del eje neutro se comprimirá zona interior y el situado en el lado opuesto zona exterior será traccionado como consecuencia de los esfuerzos aplicados. Esto provoca también un pequeño adelgazamiento en el codo del perfil doblado, cosa que se acentúa en el centro del perfil. A consecuencia de este estado de tracción-compresión el material tenderá a una pequeña recuperación elástica. PARTES PRINCIPALES DE LA DOBLADORA DE PERFILES Base La base de las dobladoras está construida con una placa de acero resistente al trabajo pesado, además que el cuerpo superior se puede ajustar para diferentes tipos de doblez y calibres de perfiles. Soporte Cada dobladora de perfiles trae de serie varios soportes de acero que se adecuan al tamaño que necesitamos. Cada diámetro tiene un soporte correspondiente para que encaje en una flexión precisa, y así el perfil se doble al aplicar la presión, actuando como una parada o retención a ambos lados del centro de doblado del perfil. Mecanismos de dobles Palanca En el caso de la dobladora de perfiles, la palanca funciona como el punto de apoyo que, a su vez, trabaja con un eje de rotación (resistencia) conducido por un motor (potencia). El objetivo de la palanca es determinar el giro y ángulo de rotación indicado (manual o automáticamente) que, impulsado por el motor, activa el eje denotación, lo que en teoría es la aplicación de las palancas de tercer género es decir, la potencia se encuentra entre el punto de apoyo y la resistencia. CARACTERÍSTICAS. Las dobladoras son una herramienta ideal para hacer el dolado de perfiles de acero. La dobladora está construida en sólida placa de acero resistente al trabajo pesado, el cuerpo superior se puede ajustar para diferentes tipos de doblez y calibres de los perfiles. FUNCIÓN: El sistema de doblado se basara en el uso de los pernos, con sus respectivos pasadores hechos para doblar el perfil al ángulo requerido usando una palanca giratoria TIPOS DE DOBLARAS DE PERFILES Existen tres tipos de dobladora de manuales, hidráulicos y computarizados. VENTAJAS Fabricación económica Bajo costo de mantenimiento Facilidad de construcción VII. IMPLEMENTACIÓN. Construcción de “dobladora de perfiles” Construir una dobladora de perfiles para reducir el tiempo y mejor calidad de doblado. Construcción de la base cuadrada La base está construida por una plancha de acero ASTM de 5”x 5” 3/8”. En las esquinas de la base ira montado cuatro pernos de sujeción de 1/4” de diámetro x 3” de longitud. Estos pernos irán anclados en una meza de trabajo sólida, los cuales permitirán dar estabilidad a toda la partes de la dobladora. Proceso de ejecución Paso 01 habilitar material para la base cuadrada Trazar plancha de acero de acuerdo a las medidas del plano. Cortar plancha de acero utilizando un equipo de oxicorte manual. Paso 02 perforar material base Marcar con el granete los ejes de los agujeros a 10mm x 10mm de cada esquina de la base. Seleccionar broca de acero de Ø 5/16" Asegurar el metal en el tornillo de banco. Preparar el taladro. Aplicar la presión adecuada. Construcción de los soportes laterales Los soportes laterales están construidos de una platina del mismo acero de 1”x 1/4". El primero es de 2 ½” de atura el segundo es de 5” estos irán soldados en la parte superior de la base que permitirá soportar el mecanismo de dobles y la palanca giratoria en forma de “U” Proceso de ejecución Paso 01 habilitar material para los soportes laterales. Trazar platina de acero de 1” x 1/4" 2 ½” de longitud y a 5” de longitud. Cortar platina de acero utilizando una tronzadora. Desbastar las esquinas de las platinas formando una curva. Paso 02 armar, apuntalar, soldar la base soporte Armar y apuntalar las platinas en todas las uniones de filete utilizando un electro 6011 de Ø 1/8. Soldar acabado en todas las uniones de filete utilizando electrodo de E-7018 de Ø 3/32”. Soldar base soporte en forma de “U” en la base en posición (2F) utilizando el mismo electrodo. Construcción de los mecanismos de dobles Estos mecanismos están constituidos por dos rodamientos (cojinete vertical) de diámetro interno de 8mm y diámetro externo de 15mm y de longitud 24 mm, que irán soldados en la parte interior y en la parte exterior de un perno de Ø 5/16 x 3” de longitud que servirá como eje de rotación al momento de realizar el doblado de tubos. Proceso de ejecución. Paso 01 VIII. IX. X. XI. COSTOS E INVERSIONES CONCLUSIONES RECOMENDACIONE BIBLIOGRAFÍA