HPRI - Islay 12.07.2021 - Contacto con arco eléctrico (ES)

Anuncio

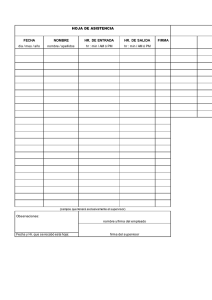

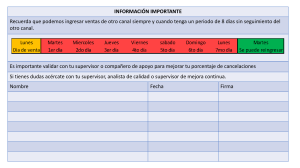

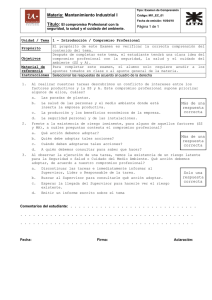

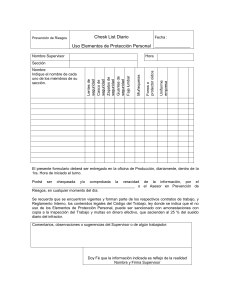

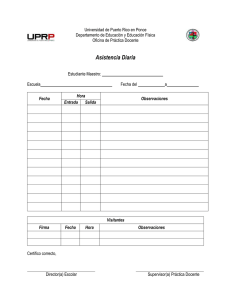

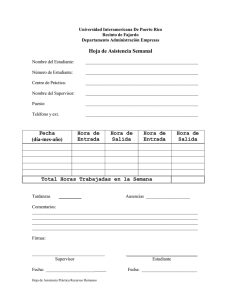

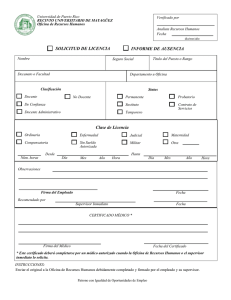

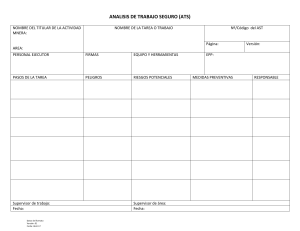

HPRI Investigation Report 12.07.2021 Contacto con arco eléctrico Mina Islay Incident Description Commodity: Name of Injured: Zinc Project / Operation Name: Age: Mina Islay 33 años Date of Incident (dd.mm.yyyy): Employment Status: 12.07.2021 Supervisor de Mantenimiento Eléctrico Time of Incident (hh.mm): Years of Experience: 23.10 horas 10 meses – Ingeniero electricista titulado 01 año 06 meses como Técnico electricista Incident Summary 01 mes como Supervisor Mantenimiento Eléctrico Para realizar la prueba de continuidad de un cable eléctrico conectado al tablero de distribución de 460 V de la cámara 14, el supervisor de mantenimiento eléctrico sin verificar la ausencia de tensión en el tablero, realizó la conexión de 2 fases en el interruptor de 460 V con un pedazo de cable en forma de “U”, provocando un cortocircuito bifásico que generó un arco eléctrico. Como consecuencia el supervisor sufrió quemaduras múltiples de 1er y 2do grado en manos, cuello y rostro. Emergency Response and Effectiveness • El supervisor afectado reportó el evento a la Central de emergencia. • Se bloqueó el acceso al área del evento. • Se comunicó a la Gerencia General de Operaciones. • Se trasladó al trabajador a la posta médica de la Unidad para su inmediata evaluación y atención para luego ser transferido para una atención especializada a una clínica en Lima. • Se conformó un equipo multidisciplinario y se inicia la investigación con la metodología ICAM. 2 Important Additional Findings PLANO DE UBICACION ZONA DEL ACCIDENTE Tableros instalados 3 1 Nivel 4485 Subestación Eléctrica N° 01. Suministra energía al circuito donde ocurrió el accidente y en donde se iba a realizar la prueba de continuidad a cargo del electricista. Cable energizado tramo del punto 1 al 2. Cable BT 460 V Lugar del Evento 2 Nivel 4510 Cámara 14. Ubicación del tablero eléctrico donde ocurrió el accidente. El cable eléctrico BT 460 V tramo del punto 2 al punto 3 se encontraba desconectado (energía cero). El interior del tablero no cumple con el requisito IP2X. 3 Nivel 4550 Cámara 12. En éste punto se instalaron 2 tableros eléctricos previa verificación de energía cero en el cable eléctrico BT 460 V que venía desde la cámara 14. 2 Simulación de conexión de 2 fases del cable eléctrico con un conductor en forma de U. Se aprecia los terminales expuestos Nivel 4485 Subestación eléctrica Nro. 01 1 3 Important Additional Findings Punto donde se debió bloquear y no se hizo 4 Consequence Actual: (Cat 1 to 5) 3 Potential: (Cat 4 or 5) 4 Related Hazard: (CHP / FHP) PPM 1 : Aislamiento y Bloqueo de Energías PMC 4 / CLR 18(H) Risk Register: (PMC / CLR) Repeat Incident? (YES / NO) Si The Direct Cause/s were similar to a previous incident (provide a brief description of the previous incident(s) and how it was similar (technology, process, management or supervision issues, LSB breach, critical control failure…))? FECHA DEL EVENTO UNIDAD TIPO 23/01/2019 Carahuacra – Tecnomin Data HPRI – Quemadura por arco eléctrico (Aislamiento y Bloqueo de Energías) 17/04/2021 Carahuacra - Volcan HPRI – Quemadura por arco eléctrico (Aislamiento y Bloqueo de Energías) 5 Simple Timeline & 5 Why Analysis Chart Mayo 2019 2019 Ene – Oct El supervisor de mantenimiento eléctrico (accidentado) ingresó a trabajar como ingeniero en entrenamiento, fue capacitado y evaluado en: (24/May) Bloqueo de energías. (17/Jun) IPERC. (16/Jul) Protección diferencial. (12/Ago) Uso reveladores de tensión. (12/Nov) Tableros equipo móvil y movible. (02/Dic) Uso de aceites vegetales. Uno de los resultados de la Auditoría de PPM Seguridad Eléctrica de Mayo/2019, identificó como hallazgo a los tableros electricos por no cumplir con los requerimienos del PPM Seguridad Eléctrica. A la fecha se ha identificado entre Animon e Islay 1352 tableros para cambio, de los cuales 82 corresponden a islay que de acuerdo al programa se culminara para fin de año. El avance total a la fecha es del 10%. El trabajador pasa a ocupar la posición de técnico eléctricista desde Nov 2019 2020 30/03/2021 El supervisor de mantenimiento eléctrico (accidentado) fue capacitado y evaluado en: (31/Mar) Inspección y pruebas protección de falla a tierra (01/Abr) Cables eléctricos y uso en interior mina (05/Abr) Código Nacional de Electricidad e Instalaciones eléctricas según Art° 360 del DS 024 En este mes se hace el pedido de compra de 14 unidades de trajes anti arco eléctrico. El consultor OEM Electric en Junio 2020 entregó el estudio del Arc Flash. Una de las recomendaciones era el uso de traje anti arco electrico el cual no se pudo gestionar debido a las restricciones generadas por la pandemia Covid-19. El anterior supervisor de mantenimiento eléctrico de Islay fue transferido a la mina Animon y se dejó encargado al técnico electricista (accidentado) desempeñando las funciones de supervisor en Islay. ¿Por qué se dejó encargado al técnico electricista (accidentado) desempeñando funciones de supervisor en Islay? Porque hubo una planificación deficiente lo cual conllevó a que la persona incorrecta se hiciera responsable de las actividades OF * Use star to note which of the 5 Why results is your identified root cause (s) OF * Use OF marker to note which of the 5 Why’s relate to Organizational Factors 6 Simple Timeline & 5 Why Analysis Chart 2021 Abril-Junio El supervisor de mantenimiento eléctrico (accidentado) fue capacitado y evaluado en: (14/Jun) PPM Eléctrica 06 Seguridad (02/Jul) Autocuidado El supervisor de mantenimiento eléctrico (accidentado) es evaluado con la prueba MIDOT, evaluación técnica y evaluación de desempeño para su promoción. 01/06/2021 08/07/2021 El trabajador es promovido a Supervisor de Mantenimiento Eléctrico mina Islay. Sin embargo no se realizó el acompañamiento en las nuevas funciones posterior a la promoción según lo establecido en el procedimiento de gestión de cambios de tarea – Anexo 5, asimismo el Programa de Liderazgo de Supervisores de Volcán se encontraba en stand by por la pandemia. ¿Por qué no se realizó el acompañamiento en las nuevas funciones según lo establecido en el procedimiento de gestión de cambio de tarea – Anexo 5? Porque la jefatura de mantenimiento eléctrico priorizó dar continuidad a los requerimientos operativos de la Unidad Animon. Como cumplimiento de la Auditoría Glencore del 2019 se determinó el cambio de transformadores con aceites minerales. Para ello en la subestación eléctrica N° 01 la Jefatura de Mantenimiento Eléctrico determinó remplazar 03 transformadores (2 de 630 kVA y 01 de 500 kVA) por un transformador de 1000 KVA. No se realizó la gestión de cambio para la instalación del transformador de 1000 kVA. Tampoco se tomó en cuenta el estandar de etiquetado ESO-VOL-GMC-02-10. Porque el jefe de mantenimiento no tuvo en cuenta el estandar de etiquetado? Porque se priorizó la actividad sin tomar en cuenta la seguridad OF ¿Por qué la jefatura de mantenimiento eléctrico se priorizó dar continuidad a los requerimientos operativos de la Unidad Animon? Porque hubo un problema de objetivos incompatibles al priorizar la producción de Animon antes que cumplir con los procedimientos de seguridad en Islay. ¿Por qué no se realizó la gestión de cambio para la instalación del transformador de 1000kVA? Porque la jefatura de mantenimiento eléctrico incumplió el estándar de Gestión de Cambio. ¿Por qué jefatura de mantenimiento eléctrico incumplió el estándar de Gestión de Cambio? Porque hubo un problema de objetivos incompatibles al priorizar el cambio de aceite de los transformadores. OF OF * Use star to note which of the 5 Why results is your identified root cause (s) OF * Use OF marker to note which of the 5 Why’s relate to Organizational Factors 7 Simple Timeline & 5 Why Analysis Chart 12/07/2021 05:45 hasta 18:00 horas 11/07/2021 El supervisor de mantenimiento eléctrico de Islay (accidentado) recibe la instrucción del cambio de transformadores en la subestación eléctrica No. 1 y ejecutó en este día el cambio de transformadores solamente con el IPERC continuo, supervisando él mismo los trabajos. Luego de culminado el trabajo los circuitos de la subestacion N° 1, no quedaron etiquetados como lo establece el estandar Por qué no quedaron eqtiquetados los circuitos como lo establece el estandar? Porque el supervisor de mantenimiento eléctrico, no fue capacitado en el estándar de etiquetado El supervisor de mantenimiento eléctrico realizó sus labores habituales en el turno día y continuó en el reparto de guardia turno noche, dando la orden de trabajo a los 3 electricistas del turno noche de: Instalar un ventilador y recuperar un tablero de arranque. ¿Por qué ejecutó el cambio de transformadores solamente con el IPERC continuo? Porque el supervisor de mantenimiento eléctrico desconocía que era necesario la Gestión de Cambios. ¿Por qué el supervisor de mantenimiento eléctrico desconocía que era necesario la Gestión de Cambios? Porque el supervisor de mantenimiento eléctrico al haber sido promovido recientemente, no se le entrenó en dicho estándar Por qué no fue capacitado el supervisor de mantenimiento eléctrico en el estandar de etiquetado? Porque los estándares y procedimientos corporativos sólo es difundido más no se capacita y se mide el entendimiento a la supervisión OF ¿Por qué al supervisor de mantenimiento eléctrico no se le entrenó en el estándar de Gestión de Cambios? Porque la promoción requirió coaching en las tareas del nuevo puesto y no se llevó a cabo. ¿Por qué no se realizó el acompañamiento al supervisor de mantenimiento eléctrico? Porque la Jefatura priorizó la producción de Animon antes que realizar el acompañamiento. OF * Use star to note which of the 5 Why results is your identified root cause (s) OF * Use OF marker to note which of the 5 Why’s relate to Organizational Factors 8 Simple Timeline & 5 Why Analysis Chart 12/07/2021 22:00 horas 12/07/2021 22:15 horas El Jefe de Mina Islay solicita un trabajo no programado en el reparto de guardia de noche al supervisor de mantenimiento eléctrico: Instalar, un tablero diferencial en la cámara 12 del nivel 4550 para alimentar energía al equipo de cable bolting. El supervisor de mantenimiento eléctrico acepta realizar el trabajo solicitado por el jefe de mina sin realizar el análisis de riesgo de la actividad. El supervisor de mantenimiento eléctrico toma la decisión de ejecutar él mismo el trabajo y es acompañado por un electricista. El supervisor de mantenimiento eléctrico no tenía orden de trabajo escrita ¿Por qué el Jefe de mina solicita un trabajo no programado en el reparto de guardia al supervisor de mantenimiento eléctrico ? Porque la actividad programada de tensado de cable bolting en el Nv 4160 no se realizó y el Jefe de Mina decidió realizar la actividad de instalación de cable bolting cerca a la cámara 12 para aprovechar al personal del tensado de cable. ¿Por qué el supervisor de mantenimiento eléctrico acepta realizar el trabajo solicitado por el jefe de mina sin realizar el análisis de riesgos? Porque el supervisor de mantenimiento eléctrico tiene una baja percepción del riesgo al considerar que la actividad de instalar tableros eléctricos es rutinaria y no significaba mayor riesgo. ¿Por qué el supervisor toma la decisión de ejecutar él mismo el trabajo? Porque para realizar esa actividad adicional sólo quedaba 1 electricista libre y es necesario que toda actividad se realice mínimo con 2 personas, siendo lo correcto ejecutar la política PARE ¿Por qué el supervisor de mantenimiento eléctrico realiza la actividad sin orden de trabajo escrita? Porque al realizar el mismo supervisor la actividad no se genera una orden escrita. Sin embargo, no realiza el IPERC Continuo para realizar el trabajo. ¿Por qué el Jefe de mina decidió aprovechar al personal del tensado de cable? Porque el Jefe de mina al tener recursos limitados en Islay, decidió darle mayor uso al personal y priorizó la instalación de cable bolting (operación) en la cámara 12. Se prioriza la producción a la seguridad ¿Por qué el supervisor de mantenimiento eléctrico tiene una baja percepción del riesgo ? Porque el supervisor de mantenimiento eléctrico prioriza la ejecución de la actividad por encima de la gestión de seguridad ¿Por qué el Supervisor no ejecutó la política PARE? Porque priorizo la necesidad operativa dejando de lado su condición de supervisor. ¿Por qué el supervisor de mantenimiento eléctrico no realiza el IPERC Continuo para realizar el trabajo? Porque existe un objetivo incompatible entre ejecutar el trabajo y cumplir con las herramientas de gestión de seguridad. OF * Use star to note which of the 5 Why results is your identified root cause (s) OF OF * Use OF marker to note which of the 5 Why’s relate to Organizational Factors OF OF 9 Simple Timeline & 5 Why Analysis Chart 12/07/2021 22:45 horas El supervisor de mantenimiento eléctrico y el electricista llegan a la cámara 12 del nivel 4550, para previa verificación de cero energía dejan instalado un tablero de distribución y un tablero de equipo móvil. 12/07/2021 22:50 horas El electricista se dirige a la subestación número 1 y el supervisor de mantenimiento eléctrico se queda en la cámara 14 para intervenir el tablero eléctrico sin realizar la verificación de ausencia de tensión y sin usar el traje anti arco eléctrico. ¿Por qué el supervisor de mantenimiento eléctrico no realiza la verificación de ausencia de tensión? Porque el supervisor de mantenimiento eléctrico considera que el tablero de la cámara 14 se encontraba desenergizado. ¿Por qué el supervisor de mantenimiento eléctrico no usaba el traje anti arco eléctrico? Porque incumplió el estándar de uso de traje anti arco eléctrico como indica el procedimiento. ¿Por qué el supervisor de mantenimiento eléctrico considera que el tablero de la cámara 14 estaba desenergizado? Porque el supervisor de mantenimiento eléctrico asumió que el circuito eléctrico del tablero de la cámara 14 formaba parte de los circuitos del transformador desenergizado en la sub estación eléctrica 1. ¿Por qué incumplió el estándar de uso de trajes anti arco eléctrico? Porque hubo una planificación deficiente para la gestión de la compra de los trajes de forma oportuna. ¿Por qué asumió el supervisor de mantenimiento eléctrico que el circuito eléctrico del tablero de la cámara 14 formaba parte de los circuitos del transformador desenergizado? Porque el supervisor de mantenimiento eléctrico no recuerda los circuitos eléctricos energizados posterior al reemplazo de los transformadores realizado el día anterior. OF ¿Por qué el supervisor de mantenimiento eléctrico no recuerda los circuitos eléctricos energizados posterior al reemplazo de los transformadores realizado el día anterior? Porque no realizó un registro de los circuitos energizados posterior al reemplazo de los transformadores. ¿Por qué no realizó un registro de los circuitos energizados posterior al reemplazo de los transformadores? Porque el supervisor de mantenimiento eléctrico tuvo un deficiente percepción del riesgo al no haber tenido el acompañamiento por parte de la Jefatura de Mantenimiento Eléctrico para verificar el cumplimiento de nuevas funciones como supervisor. ¿Por qué el supervisor no recibió el acompañamiento por parte de la jefatura de mantenimiento eléctrico para verificar el cumplimiento de sus nuevas funciones como supervisor? Porque el sistema de promoción al supervisor de mantenimiento eléctrico no exige una verificación de las competencias del supervisor en éste periodo de acompañamiento para el cierre de las brechas y aprobación final de la promoción. * Use star to note which of the 5 Why results is your identified root cause (s) OF * Use OF marker to note which of the 5 Why’s relate to Organizational Factors OF 10 Simple Timeline & 5 Why Analysis Chart 12/07/2021 23:10 horas 12/07/2021 23:15 horas Para realizar la prueba de continuidad de un cable eléctrico conectado al tablero de distribución de 460 V de la cámara 14, el supervisor de mantenimiento eléctrico sin verificar la ausencia de tensión en el tablero, realizó la conexión de 2 fases en el interruptor de 460 V con un pedazo de cable en forma de “U”, provocando un cortocircuito bifásico que generó un arco eléctrico. Como consecuencia el supervisor sufrió quemaduras múltiples de 1er y 2do grado en manos, cuello y rostro. El supervisor de mantenimiento eléctrico reportó el evento a central de emergencias, quien a su vez activa el plan de respuesta a emergencia. El supervisor de mantenimiento eléctrico es evacuado la posta medica de la mina Animon donde se le brindaron los primeros auxilios y posteriormente es derivado a una clínica especializada de la ciudad de Lima. ¿Por qué el supervisor de mantenimiento eléctrico no verificó la ausencia de tensión en el tablero de distribución de la cámara 14? Porque el supervisor de mantenimiento eléctrico no cumple el procedimiento de bloqueo de energía y el PPM de seguridad eléctrica, puesto que no identificó las fuentes de energía y no consideró a la instalación como energizada. ¿Por qué el supervisor de mantenimiento eléctrico no cumple el procedimiento de bloqueo de energía? Porque el supervisor de mantenimiento eléctrico quiso realizar la actividad de energizar los tableros instalados de forma rápida. ¿Por qué el supervisor de mantenimiento eléctrico da prioridad prioriza la producción a la seguridad? Porque la jefatura de mantenimiento eléctrico no le hizo el debido seguimiento y acompañamiento al nuevo supervisor en sus nuevas funciones. ¿Por qué el supervisor de mantenimiento eléctrico quiso realizar la actividad rápidamente? Porque el supervisor de mantenimiento eléctrico priorizó energizar lo tableros eléctricos sin cumplir con el procedimiento de aislamiento y bloqueo de energías. Se prioriza la producción a la seguridad ¿Por qué la jefatura de mantenimiento eléctrico no le hizo el debido seguimiento y acompañamiento al nuevo supervisor en sus nuevas funciones? Porque la jefatura de mantenimiento eléctrico priorizó la continuidad operativa al reforzamiento de las capacidades en seguridad del nuevo supervisor OF * Use star to note which of the 5 Why results is your identified root cause (s) OF * Use OF marker to note which of the 5 Why’s relate to Organizational Factors 11 Investigation Findings Direct Causes: # add numbers to link with corrective actions 1.1 Arco eléctrico generado por cortocircuito bifásico, debido a la falta de bloqueo de energía y a la ausencia de verificación de energía en los conductores eléctricos. 12 Investigation Findings Control Failures - Bowtie 2.1.- El bow tie de bloqueo de energía: No se cumplió con la verificación de la ausencia de tensión en el tablero eléctrico. El bow tie de bloqueo de energías: No se cumplió con tener los diagramas unifilares y disponibles en las sub estaciones eléctricas. EVENTO TOP CAUSA CONTROL PREVENTIVO PMC - Potential Maximum Consequence Categoría 4 Salud y Seguridad CONTROL CRÍTICO PREVENTIVO CONTROL MITIGANTE CONTROL CRÍTICO MITIGANTE CONSECUENCIA Mu Activar el Plan de atención de Respuesta a Emergencias y para eventos de contacto con energía liberada Po bre Muerte o lesiones graves. CRL - Current Risk Level Importante C - Posible 18 (H) Salud y Seguridad 1.- Identificación y bloqueo ausente, inadecuado, insuficiente de fuentes de energías (equipos móviles, equipos movibles, sistemas de flujo, instalaciones eléctricas, mecánicas, neumáticas e hidráulicas) Mu 1.- Intervención de equipos cuya fuente de y energía esta identificada, señalizada y Bu bloqueada por personal capacitado y en autorizado o 1.- Contar con diagramas unifilares actualizados y disponibles en las subestaciones eléctricas para identificar las fuentes de energía. Mu 2.- Dispositivos y piezas de bloqueo y disponibles y adecuados por cada equipo Bu según los puntos de bloqueo identificados en en las Matrices o 2.- Tener validadas y disponibles las Matrices de Po Bloqueo de los equipos, al adverso de la Matriz bre debe estar adjunto el diagrama unifilar del equipo Mu 3.- Todo trabajador involucrado en bloqueo y de energías debe estar capacitado en lectura Bu e interpretación de planos, matrices y en diagramas unifilares. o 3. Contar con las guardas de protección que eviten la exposición de las personas a partes móviles, Po tenerlas mapeadas y generar un programa de bre inspección Mu y Po bre EXPOSICIÓN A LIBERACIÓN INCONTROLADA DE ENERGÍA ELÉCTRICA, MECÁNICA, NEUMÁTICA E HIDRÁULICA (Bloqueo de Energia) Mu Contar con un equipo entrenado y capacitado en el Plan y de respuesta a emergencia actualizado Po bre 13 Investigation Findings Contributing Factors – Absent or Failed Defences (Controls) # add numbers to link with corrective actions 3.1 DF1. Concientización: Identificación del Peligro. No se realizó el IPERC continuo de la actividad de instalación de tableros eléctricos e identificación de circuitos. 3.2 DF5. Concientización: procedimientos e instrucciones de trabajo. No se cumplió con el “procedimiento de bloqueo de energías”, ya que no realizó la verificación de ausencia de tensión. 3.3 DF5. Concientización: procedimientos e instrucciones de trabajo . No se realizó la gestión de cambio para la actividad de cambio de transformadores. 3.4 DF9. Detección: fatiga y supervisión. La actividad se realizó rápidamente ya que la supervisión quería irse a descansar porque estaba trabajando desde las 5:00 am, con un total de 18 horas trabajadas ese día. 3.5 DF10. Disponibilidad e idoneidad de los EPI. La actividad se realizó sin contar con un traje y kit anti arco eléctrico en cuyo caso hubiera mitigado los efectos de la energía incidente liberada e el cortocircuito. 14 Investigation Findings Contributing Factors – Individual or Team Actions (Including breaches of Life Saving Behaviours) # add numbers to link with corrective actions 4.1 IT1 Violación o error de supervisión: El supervisor de mantenimiento eléctrico no realizó el IPERC continuo de la actividad de instalación de tableros eléctricos e identificación de circuitos. 4.2 IT1 Violación o error de supervisión: El supervisor de mantenimiento eléctrico y el electricista no cumplieron con el “procedimiento de bloqueo de energías”, ya que no realizó la verificación de ausencia de tensión. 4.3 IT7 Error en la gestión de cambios: La Jefatura de mantenimiento eléctrico no realizó la gestión de cambio para la actividad de cambio de transformadores, porque priorizó el cumplimiento del cambio de aceite en transformadores sin condiciones de seguridad 4.4 IT10 Percepción o identificación del peligro: El supervisor de mantenimiento eléctrico no realizó el IPERC continuo y tampoco ejecutó el procedimiento de bloqueo de energías de la actividad, por priorizar la necesidad operativa a pesar de haber sido capacitado y ser consciente de ello. 4.5 IT1 Violación o error de supervisión: El jefe de mantenimiento eléctrico no realizó el acompañamiento obligatorio en sus nuevas funciones al técnico electricista promovido a Supervisor de Mantenimiento Eléctrico. 15 Investigation Findings Contributing Factors – Individual or Team Actions (Including breaches of Life Saving Behaviours) # add numbers to link with corrective actions 4.6 IT1 Violación o error de supervisión : El supervisor de mantenimiento eléctrico cometió un error al aceptar trabajar más de 18 horas y el Jefe de Mina igualmente incumplió los estándares de Volcan al solicitar al supervisor de mantenimiento eléctrico permanecer mas tiempo de su turno de trabajo normal, no siendo de una situacíon de emergencia. 4.7 IT6 Cumplimiento de procedimientos: El supervisor de mantenimiento eléctrico no verificó el etiquetado del circuito que alimentaba a la cámara 14 antes de realizar el cambio de transformador conforme al actual estándar de etiquetado. 4.8 IT1 Violación o error de supervisión: El supervisor de mantenimiento eléctrico no estaba usando el EPP requerido para su actividad, como guantes y traje anti arco electrico. 4.9 IT1 Violación o error de supervisión: La jefatura de mantenimiento eléctrico no cumple con mantener actualizado los diagramas unifilares en media tensión 4.10 IT 03 Velocidad Operativa: No se realizó la política PARE considerando que el supervisor de mantenimiento eléctrico estaba trabajando 18 horas 16 Investigation Findings Contributing Factors – Task or Environmental Conditions (Workplace/Human) # add numbers to link with corrective actions 5.1 TE 1 Capacidad, preparación y planificación de la tarea. El cable que va hacia la cámara donde ocurrió el accidente no estaba etiquetado según nuestro estándar. En general no se realizó una adecuada planificación y preparación para la identificación del circuito que alimentaba al tablero eléctrico de la cámara 14. 5.2 TE 2 SLAM, Take5, análisis de seguridad laboral y análisis de peligros. Debido a que no se realizó una evaluación de riesgos previo a la ejecución de la actividad Instalación de tableros eléctricos, no se realizó el PARE de la misma más aun cuando ésta no había sido programada desde el inicio del turno de trabajo. 5.3 HF 12 Nivel de confianza. El supervisor de mantenimiento eléctrico mostró un exceso de confianza al asumir que el tablero eléctrico de la cámara 14 se encontraba desenergizado y se tiene una tolerancia pasiva a violar la regla de oro de los electricistas. 5.4 TE 8 Integridad del Equipo. El tablero eléctrico donde ocurrió el accidente tiene sus terminales expuestos, lo cual no cumple con los requisitos del PPM Seguridad Eléctrica. Esta deficiencia ya viene siendo atendida en base a un hallazgo de auditoría de mayo 2019, en base a un programa y con el soporte de una empresa especializada (10% de avance). 5.5 HF 17 Competencia. La jefatura y el supervisor de mantenimiento eléctrico no contaban con la suficiente competencia de evaluación de riesgos para afrontar trabajos que involucren un posible arco electrico, dado que no habian sido debidamente capacitados, por lo que no identifican en que escenarios se debe utilizar los EPP de arco eléctrico 17 Investigation Findings Tampoco se identificó / etiquetó el circuito eléctrico de baja tensión que va hacia la cámara 14. Contributing Factors – Organisational Factors # add numbers to link with corrective actions 6.1 OI Objetivos Incompatibles. El supervisor de mantenimiento eléctrico prioriza realizar la instalación de los tableros eléctricos sin ejecutar el análisis de riesgo de la actividad ni orden de trabajo. Tampoco se identificó/etiquetó el circuito eléctrico de baja tensión que va hacia la cámara 14. Associated Finding is a Program: (Gap or Non-compliance) Non-compliance 6.2 CA Capacitación. El supervisor de mantenimiento eléctrico no fue capacitado en el estandar de gestión de cambio. Gap 6.3 GR Gestión de Riesgos. El jefe de mina no realizó el análisis de riesgos para la nueva actividad de instalación de cable bolting y sólo da una orden verbal. Gap OR Organización. En mina Islay hubo una planificación deficiente para proveer oportunamente el cuadro de personal lo cual conllevó a que la persona incorrecta (trabajador accidentado) se hiciera responsable de las actividades, con lo que el Supervisor completó el trabajo junto con el electricista incumpliendo su rol de supervisor. Gap GM Gestión del mantenimiento. En la mina Islay, el área de mantenimiento eléctrico, no tienen actualizado los diagramas unifilares en baja tensión desde febrero 2021. Gap 6.4 6.5 18 Investigation Findings Tampoco se identificó / etiquetó el circuito eléctrico de baja tensión que va hacia la cámara 14. Contributing Factors – Organisational Factors # add numbers to link with corrective actions Associated Finding is a Program: (Gap or Non-compliance) 6.6 GC Gestión del cambio. La Jefatura de mantenimiento eléctrico no realizó la gestión de cambio para el acompañamiento del Supervisor de mantenimiento eléctrico cuando fue promovido a ésta posición. Tampoco se realizó la gestión de cambios en la instalación del transformador de 1000kVA. Non-compliance 6.7 OR Organización. Hubo una planificación deficiente en la gestión de la compra de los trajes anti arco eléctrico de forma oportuna. Gap 6.8 CA Capacitación. Existe una falta de comprensión del requisito asociado a seguridad eléctrica en virtud del cual se debe asumir que todos los circuitos están energizados hasta que se confirme lo contrario y por lo tanto, se debe usar una traje de protección contra arco eléctrico de la categoría adecuada en función al nivel de energía incidente declarado en la etiqueta del equipo en el que se realiza la prueba de cero energía. Gap 6.9 CA Capacitación. El programa de capacitación de Volcan tiene un vacio al no considerar dentro de su contenido capacitación especifica referente a los EPPs que deben usarse al realizar un test de energía cero ante un posible arco electrico. Gap 19 ICAM Analysis Chart Organizational Factors OI Objetivos Incompatibles. El supervisor de mantenimiento eléctrico prioriza realizar la instalación de los tableros eléctricos sin ejecutar el análisis de riesgo de la actividad. CA Capacitación. El supervisor de mantenimiento eléctrico no fue capacitado en el estandar de gestión de cambio. GR Gestión de Riesgos. La supervisión de operaciones mina no realizó el análisis de riesgos para la nueva actividad de instalación de cable bolting. OR Organización. En Volcan, unidad Islay, no se cuenta con una estructura de supervisión completa en el área de mantenimiento eléctrico por no estar planificada ésta operación. GM Gestión del mantenimiento. En Volcan, el área de mantenimiento eléctrico, no tienen actualizado los diagramas unifilares en baja tensión desde febrero 2021. GC Gestión del cambio. El área de mantenimiento eléctrico no realizó la gestión de cambio para el acompañamiento del Supervisor de mantenimiento eléctrico y la instalación del transformador de 1000KVA. OR Organización.- Se tuvo una planificación deficiente para la compra oportuna del traje anti arco eléctrico. Task/Environmental Conditions TE 1 Capacidad, preparación y planificación de la tarea. No se realizó una adecuada planificación y preparación para la identificación del circuito que alimentaba al tablero eléctrico de la cámara 14. TE 2 SLAM, Take5, análisis de seguridad laboral y análisis de peligros. No se realizó el PARE de la actividad de instalación de tableros eléctricos ya que no estaba planificada. 12 Nivel de confianza. El supervisor de mantenimiento eléctrico tuvo un excesivo nivel de confianza al asumir que el circuito eléctrico del tablero de la cámara 14 estaba desenergizado. HF TE 8 Integridad del Equipo. El tablero eléctrico donde ocurrió el accidente tiene sus terminales expuestos, lo cual no cumple con los requisitos del PPM Seguridad Eléctrica. Esta deficiencia ya viene siendo atendida en base a un hallazgo de auditoría de mayo 2019, en base a un programa y con el soporte de una empresa especializada (10% de avance). HF 17 Competencia. La jefatura y el supervisor de mantenimiento eléctrico no contaban con la suficiente competencia de evaluación de riesgos para afrontar trabajos que involucren un posible arco electrico, dado que no habian sido debidamente capacitados, por lo que no identifican en que escenarios se debe utilizar los EPP de arco eléctrico Individual /Team Actions Absent/Failed Defences IT 1 Violación o error de supervisión: El supervisor de mantenimiento eléctrico no realizó el IPERC continuo de la actividad de instalación de tableros eléctricos e identificación de circuitos. DF1. Concientización: Identificación del Peligro. No se realizó el IPERC continuo de la actividad de instalación de tableros eléctricos e identificación de circuitos. IT 1 Violación o error de supervisión: El supervisor de mantenimiento eléctrico no cumplió con el “procedimiento de bloqueo de energías”, ya que no realizó la verificación de ausencia de tensión. DF5. Concientización: procedimientos e instrucciones de trabajo. No se cumplió con el “procedimiento de bloqueo de energías”, ya que no realizó la verificación de ausencia de tensión. IT 7 Error en la gestión de cambios: El supervisor de mantenimiento eléctrico no realizó la gestión de cambio para la actividad de cambio de transformador de 500kVA a 1MVA. DF5. Concientización: procedimientos e instrucciones de trabajo . No se realizó la gestión de cambio para la actividad de cambio de transformador de 500kVA a 1MVA. IT 10 Percepción o identificación del peligro: El supervisor de mantenimiento eléctrico no realizó el IPERC continuo de la actividad de instalación de tableros eléctricos e identificación de circuitos IT1 Violación o error de supervisión: El jefe de mantenimiento eléctrico no realizó el acompañamiento obligatorio en sus nuevas funciones al técnico electricista promovido a Supervisor de Mantenimiento Eléctrico. DF9. Detección: fatiga y supervisión. La actividad se realizó rápidamente ya que la supervisión quería irse a descansar porque estaba trabajando desde las 5:00 am, con un total de 18 horas trabajadas ese día. DF10. Disponibilidad e idoneidad de los EPI. La actividad se realizó sin contar con un traje y kit anti arco eléctrico en cuyo caso hubiera mitigado los efectos de la energía incidente liberada e el cortocircuito. Incident Para iniciar con la prueba de continuidad de un cable eléctrico conectado al tablero de distribución de la cámara 14, que creía que estaba desenergizado, el supervisor de mantenimiento eléctrico sin verificar la ausencia de tensión, realizó la conexión de 2 fases en el interruptor de 460 V con un pedazo de cable en forma de “U”, provocando un cortocircuito bifásico que generó un arco eléctrico. Como consecuencia el supervisor sufrió quemaduras múltiples de 1er y 2do grado en manos, cuello y rostro. 20 Corrective Actions to Prevent a Repeat Incident Key corrective / preventive actions # add numbers to link with causes and / or factors 3.1;3.3; 4.1;4.3; 4.4; 6.3 Action Assignee (RiskManager Action Tracking) Acción: Asegurar la participación de todo el personal existente, nuevas contrataciones y promociones reciban plenamente el programa anual de capacitación en Gestión de Riesgos, Gestión de Cambios e IPERC. Si el personal no asiste a las capacitaciones, no se le permiti´el ingreso a la mina. Esto se verificará con el sistema TESEO. Nilton Apaza Due Date / Complete 30/11/2021 Resultado esperado: Asegurar que todo el personal identifiquen todos los peligros en sus actividades, apliquen los controles preventivos así como determinen en forma oportuna la necesidad de aplicar el estándar de gestión de cambios y realizar el PARE en los casos que corresponda. 3.1;3.3; 4.1;4.3; 4.4; 6.3 Acción: Establecer dentro de los requisitos para autorizar el ingreso a un puesto de trabajo que el Anexo 5 (Documento legal del Decreto Supremo N° 024, referente a la capacitación obligatoria para todo nuevo ingreso) deberá ser aprobado por la Superintendencia del área, la Superintendencia de Seguridad y Superintendencia de Gestión Humana, así mismo deberá contar con la firma del trabajador en señal de reconocimiento y aceptación. Astolfo Romero 31/12/2021 Pedro Quispealaya 31/12/2021 Resultado esperado: Asegurar que todo trabajador conoce y está capacitado para realizar las instrucciones específicas del trabajo y controles críticos frente al riesgo en su puesto de trabajo. 3.2, 4.2, 5.3 6.1, 6.8 Acción: Desarrollar una encuesta a todo el personal del área eléctrica a fin de evaluar su comprensión sobre la aplicación del estándar bloqueo de energías y pruebas de Cero Energía, y con los resultados revisar los módulos de entrenamiento, estándares, procedimientos, OPT, etc, para asegurar que se comunique claramente todos los requisitos referidos a la ejecución de pruebas de Cero Energía Resultado esperado: Asegurar que el personal que trabaja con fuentes de energía tenga conocimientos prácticos en aislamiento y bloqueo de energías, para desarrollar y cumplir sus actividades de forma segura. Corrective Actions to Prevent a Repeat Incident Key corrective / preventive actions # add numbers to link with causes and / or factors 3.2, 4.2, 5.1, 6.3 Action Assignee (RiskManager Action Tracking) Acción: Desarrollar un programa específico de Auditoría de Comportamiento Seguro (ACS) y Observación Planeada de Tarea (OPT) focalizadas en actividades de alto riesgo considerando a la supervisión de mantenimiento eléctrico como al personal técnico electricista. El área de Seguridad y Salud Ocupacional auditará el cumplimiento del programa de ACS y OPT elaborado por el área. Due Date / Complete Pedro Quispealaya 30/10/2021 Miguel Herrera 30/10/2021 Francisco Grimaldo 30/11/2021 Pedro Quispealaya 30/10/2021 Resultado esperado: Aplicar los controles en las actividades de mantenimiento eléctrico y dar feedback a los técnicos electricistas en forma oportuna. Asegurar el cumplimiento del paso a paso en los procedimientos escritos de trabajo seguro. 3.4, 5.2, 6.2, 6.3, 6.8 Acción: Elaborar una presentación detallada de la Gestión de Arco Eléctrico de Glencore y aspectos relevantes de la Norma NFPA 70E “Norma para la Seguridad Eléctrica en los Lugares de Trabajo” para difundir y evaluar su entendimiento en todo el personal actual del área eléctrica así como de las nuevas contrataciones. Esto deberá incluirse en el plan anual de capacitaciones en forma permanente. Resultado esperado: Asegurar que los trabajadores entiendan que deben usar el EPP de Arco Eléctrico apropiado, en función al nivel de energía incidente del equipo a intervenir, cuando se va a realizar pruebas de energía cero y/o maniobras en equipos energizados. 3.4, 6.1, 6.4 Acción: Completar la supervisión de mantenimiento eléctrico mina en la Unidad de Islay para cubrir ambas guardias de manera permanente. Resultado esperado: Garantizar la supervisión permanente de las actividades en mantenimiento eléctrico en Islay para evitar los incumplimiento de la disciplina operativa 3.3, 4.3,5.1, 6.5 Acción: Designar un responsable para mantener actualizado los diagrama unifilares en media tensión con entregas mensuales de la versión lograda hasta cada fin de mes y que verifique en campo que la supervisión mantenga la última versión en todas las subestaciones de mina. Resultado esperado: Mantener actualizado los diagramas unifilares en media tensión y garantizar que el personal electricista conozca y aplique la última versión. 22 Corrective Actions to Prevent a Repeat Incident Key corrective / preventive actions # add numbers to link with causes and / or factors 3.3, 4.3,5.1, 6.5 Action Assignee (RiskManager Action Tracking) Accion: Establecer un cronograma de capacitación a los Jefes y supervisores de mantenimiento eléctrico por el Centro de Entrenamiento de Arapa y posteriormente deberán pasar por el Programa de Acompañamiento Específico en cada unidad. Este programa evaluará las competencias de los supervisores en los siguientes aspectos: 1) Conocimiento en Seguridad 2) Habilidades blandas (liderazgo, comunicación efectiva) 3) Comportamentos que salvan vidas. El programa de seguimiento establece los requisitos mínimos para la permanencia del supervisor en la unidad minera. Due Date / Complete Miguel Herrera 31/12/2021 Pedro Quispealaya 30/10/2021 Kevin Marusic 30/11/2021 Pedro Quispealaya 30/11/2021 Resultado: Garantizar que la supervisión de mantenimiento eléctrico actual, nuevo o promovido cuente con las competencias en seguridad, técnicas y habilidades blandas para el desarrollo de sus funciones. 6.6 Acción: Actualizar el programa de hermetizado y cambio de tableros eléctricos según requisitos del PPM Seguridad Eléctrica y generar un registro del mismo en el Risk Manager para el seguimiento de su ejecución. Resultado: Asegurar el reemplazo de los tableros de distribución, en Mina Islay y Mina Animón que no cumplan con los requisitos del PPM Seguridad Eléctrica y la Guía de Instalaciones Eléctricas de Glencore y que se lleve a cabo de acuerdo con lo establecido. 3.4, 6.1, 6.4 Acción: Retroalimentar anualmente (como parte el Plan Anual de Capacitación) el estándar de Gestión de Consecuencias a todo el personal de mantenimiento eléctrico mencionando que ante un incumplimiento y/o violación de los “Comportamientos que Salvan Vidas” y de los “12 pasos del bloqueo de energías”, se aplicará la sanción que corresponda según el estándar. Resultado esperado: Garantizar que el personal sea consciente de lo que representará el incumplimiento de la disciplina operativa correspondiente al Sistema de Gestión de la compañía. 6.7 Acción: Adquirir los trajes anti arco eléctrico según lo establecido en el Estándar de Plan de Control de Ingeniería Eléctrica (ESO-VOL-GMC-02-11), difundir el estándar y capacitar al personal de mantenimiento eléctrico en el uso de estos trajes. Resultado esperado: Garantizar que todo personal de mantenimiento eléctrico cuente y sepa como utilizar los EPP idóneos para sus actividades. 23 Corrective Actions to Prevent a Repeat Incident Key corrective / preventive actions # add numbers to link with causes and / or factors 3.3. 4.6, 4.10 Action Assignee (RiskManager Action Tracking) Due Date / Complete Acción: Incluir en el estándar de “Fatiga y Somnolencia” un mecanismo el cual establecerá que todo trabajo fuera del horario de trabajo establecido, deberá ser aprobado por su jefatura. Los criterios para la aprobación de dichos trabajos serán: - Seguridad. Medio Ambiente. Daño al proceso productivo. Daño infraestructura y/o equipos. Todos los trabajos que se realicen bajo esta modalidad deberán cumplir con todas las herramientas de gestión correspondientes antes de ser realizadas. El numero de horas trabajadas fuera del horario establecido, no podrán exceder de las 16 horas totales de trabajo en el día, previa evaluación por parte del supervisor del nivel de fatiga del trabajador. Astolfo Romero 30/11/2021 Pedro Quispealaya 30/10/2021 Pedro Quispealaya 30/11/2021 Resultado esperado: Contar con criterios suficientes para determinar cuando se realizara un trabajo fuera del horario establecido garantizando un trabajo seguro. 4.6, 4.10, 5.2 Acción: Establecer un Protocolo de respuesta a emergencias eléctricas, el cual definirá entre otros aspectos: 1) el inventario de materiales disponibles ante una posible emergencia, 2) ubicación de los materiales a ser usados en caso de emergencia, 3) programa de inspección de los materiales de emergencia para asegurar su utilidad, 4) personal que deberá participar en casos de emergencia, 5) herramientas de gestión a ser utilizadas, etc.. Dicho protocolo será incluido dentro del estándar de respuesta a emergencia como un anexo. Resultado esperado: contar con un protocolo establecido el cual contemple todos los aspectos necesarios para atender una posible emergencia. 5.1, 5.5, 6.2, 6.8, 6.9 Acción: Realizar una evaluación de competencias técnicas y de liderazgo a toda la línea de supervisión del área de mantenimiento eléctrico. A partir de los resultados se tomaran las acciones correctivas correspondientes, las cuales consistirán en: reinducción, reentrenamiento o separación de la organización según corresponda, a partir de los resultados de las evaluaciones. Resultado esperado: contar con un protocolo establecido el cual contemple todos los aspectos necesarios para atender una posible emergencia. 24 Incident Summary Slide Exposición a arco eléctrico Cámara 14 del Nivel 4550 Mina Islay Exposición a arco eléctrico Mina Animon Incident Description Para realizar la prueba de continuidad de un cable eléctrico conectado al tablero de distribución de 460 V de la cámara 14, el supervisor de mantenimiento eléctrico sin verificar la ausencia de tensión en el tablero, realizó la conexión de 2 fases en el interruptor de 460 V con un pedazo de cable en forma de “U”, provocando un cortocircuito bifásico que generó un arco eléctrico. Como consecuencia el supervisor sufrió quemaduras múltiples de 1er y 2do grado en manos, cuello y rostro Direct Causes 1. Arco eléctrico generado por cortocircuito bifásico, debido a la falta de bloqueo y a la ausencia de verificación de energía en los conductores eléctricos. Contributing Factors including Failure of applicable Critical Controls 1. 2. 3. 4. El Supervisor estaba realizando incorrectamente el trabajo de un electricista y tomó atajos porque tenía prisa por completar el trabajo porque ya había trabajado 18 horas. El trabajo no se había planificado adecuadamente para garantizar la disponibilidad del personal necesario para el trabajo. El programa de gestión de la fatiga no limita las horas de trabajo El supervisor era nuevo en su función y no demostró los comportamientos esperados. El proceso de Volcán para asesorarlo no se había cumplido. Los detalles de la protección contra arco eléctrico son nuevos para la organización Volcán y los electricistas no comprenden que se debe usar PPE cuando se realiza la prueba de cero. El Programa de Capacitación no garantiza la comprensión ni el PPE estaba disponible fácilmente. El tablero eléctrico tiene expuesto sus terminales, que estaba programado para ser atendidos pero que aún no se habían completado. Violation of “Life-Saving” Behaviours” 5. Siempre aislo, bloqueo y compruebo la ausencia de carga, antes de trabajar con fuentes de energía Key learning from the incident that could be applied at other sites 1. Cumplir estrictamente con el Estándar de Aislamiento y Bloqueo de Energías. 2. Todo circuito eléctrico debe asumirse como si estuviera energizado, hasta demostrar lo contrario 3. Realizar el IPERC por cada actividad, labor y/o área de trabajo y aplicar el PARE si fuera necesario. 4. Aplicar la Gestión de Cambio para toda modificación en los procesos, equipos y puestos de trabajo 5. Siempre reforzar la concientización sobre los peligros y el uso de las herramientas de gestión de riesgos. 26