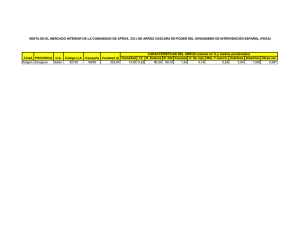

LABORATORIO Nº 11 MEDIDA DE LA ENERGÍA INDUSTRIAL I. OBJETIVOS Conocer el funcionamiento y proceso del molino “Los Ángeles S.R.L.”. Realizar mediciones eléctricas en la instalación eléctrica del molino y determinar el consumo de energía. Realizar las mediciones practicadas en el laboratorio de electricidad como son iluminación del ambiente de máquinas y almacén, resistencia puesta a tierra en los diferentes ambientes del molino. II. FUNDAMENTO TEÓRICO ENERGÍA INDUSTRIAL En la medida de energía eléctrica, sea industrial, domiciliar, etc.; interviene el concepto de Potencia Eléctrica, el cual provoca confusión en los usuarios que desconocen todo tema relacionado a la electricidad; esta potencia eléctrica es de tres tipos: POTENCIA ACTIVA: Es la que efectivamente se aprovecha como potencia útil en el eje de un motor, la que se transforma en calor en la resistencia de un calefactor, etc. P = VI Cos (W) POTENCIA REACTIVA: Es la que los campos magnéticos de los motores, de los reactores o balastos de iluminación, etc. intercambian con la red sin significar un consumo de potencia activa en forma directa. Q = VI Sen (VAR) POTENCIA APARENTE: Es la que resulta de considerar la tensión aplicada al consumo y la corriente que este demanda, esta potencia es lo que limita la utilización de transformadores líneas de alimentación y demás elementos componentes de los circuitos eléctricos. S = VI (VA) MEDIDOR DE ENERGÍA ELÉCTRICA. Un medidor de energía eléctrica, es aquel instrumento capaz de medir simultáneamente la potencia eléctrica así como también, el tiempo transcurrido en dicho consumo de potencia ya que, las unidades de energía están en función del producto de potencia por tiempo. 1 Watt. x 1 seg. = 1 Joule. Las características y principio de funcionamiento de un medidor de energía eléctrica ya se describió en informes de laboratorio anteriores, y en resumen se clasifican en: Monofásicos o trifásicos. De energía activa o energía reactiva. De tarifa múltiple o de demanda máxima. Es de interés en este caso los medidores trifásicos, los cuales deben estar provistos de un Transformix para poder efectuar la medición, puesto que la industria cuenta con diversos equipos que consumen cantidades de energía muy elevados, y es necesario ampliar el rango de dicho instrumento. ¿POR QUÉ DEBEMOS DE INSTALAR BANCO DE CONDENSADORES? Es el mecanismo mas inmediato para lograr beneficios que se ven reflejados directamente en el costo de la energía eléctrica. La mayoría de equipos eléctricos requiere de corriente de magnetización para su funcionamiento, lo que demanda energía reactiva, como motores, balastos, soldadores, etc. Al observar su recibo de luz, usted encontrara los cargos por: Energía Activa de kilowatt-hora (kw/h) Energía Reactiva de kilovoltamperios reactivos-hora (kVAR./h) La primera, es la que hace el trabajo (energía activa) y la segunda es la de magnetización (energía reactiva) Como usuario usted tiene dos alternativas, ya sea comprar energía reactiva a la empresa suministradora de energía eléctrica, o instalar condensadores para que esta sea proporcionada internamente en su planta. Principales razones: Reduce el importe total por consumo de electricidad, eliminando el cargo por energía reactiva Disminuye perdidas por recalentamiento en cables, transformadores y motores Liberan capacidad instalada en la planta en transformadores y cables Mejoran la regulación de voltaje en toda la planta Evitan el desgaste de motores por recalentamiento causado por el bajo voltaje. INSTALACIONES INDUSTRIALES CON MEDICIÓN DE ENERGÍA REACTIVA: Conociendo las energías activa y reactiva consumidas en uno o varios periodos de medición, por ejemplo los estados mensuales de los medidores y las horas mensuales de utilización, puede calcularse el consumo de potencia y el factor de potencia promedio de la instalación. P Cos ENERGIA ACTIVA( KWh) E ( KWh) TIEMPO DE UTILIZACION (h) t ( h) ENERGIA ACTIVA( KWh) ENERGIA ACTIVA2 ENERGIA REACTIVA2 CORRECCIÓN DEL FACTOR DE POTENCIA EN EA E A2 ER2 PLANTAS INDUSTRIALES: ¿QUE ES FACTOR DE POTENCIA? Factor de potencia es simplemente la relación de la potencia (Kw.) y la potencia que aparentemente se obtiene de las líneas de alimentación, expresada en voltio – amperios. La potencia activa nunca debe exceder a la potencia aparente. DESVENTAJAS DE UN BAJO FACTOR DE POTENCIA - Indica una eficiencia eléctrica mala, lo cual es siempre costoso ya que el consumo de potencia activa es menor que el producto voltios x amperios. - Aumenta a la compañía de energía eléctrica el costo de suministrar la potencia activa, porque más corriente tiene que ser transmitida. - También causa sobrecarga en los generadores transformadores y líneas de distribución dentro de la misma planta industrial; caídas de voltaje y perdidas de potencia - Finalmente reduce la capacidad de carga del sistema eléctrico de la planta. ¿QUE SE PUEDE HACER RESPECTO A UN BAJO FACTOR DE POTENCIA? Se resuelven agregando equipo de corrección al circuito eléctrico de la planta. Actualmente existen diversos tipos de aparatos disponibles: motores sincrónicos y capacitores para mejora de factor de potencia. CAPACITORES PARA EL MEJORAMIENTO DEL FACTOR DE POTENCIA En plantas industriales el medio mas practico y económico para mejorar el factor de potencia es el uso de capacitores. El bajo factor de potencia es causado por los efectos inductivos de cargas o aparatos compuestos de bobinas, tales como motores y transformadores. Los capacitores mejoran el factor de potencia debido a que los efectos de la capacitancia son exactamente opuestos a los de la inductancia. Al agregar capacitores a un circuito inductivo, esencialmente se esta cancelando la inductancia de ese circuito. VENTAJAS DE LOS CAPACITORES 1. Son substancialmente más baratos. 2. Se pueden cambiar fácilmente de un lugar a otro de la red de distribución eléctrica, según sea los requerimientos. 3. Se pueden instalar económicamente en forma descentralizada y no necesitan virtualmente nada de mantenimiento. 4. La capacidad de corrección de un banco de capacitores puede aumentarse muy fácilmente. ¿CÓMO LOS CAPACITORES CORRIGEN UN MAL FACTOR DE POTENCIA? Corrigen un bajo factor de potencia debido a que la corriente adelantada que se encuentra en un circuito capacitivo se opone a la corriente retrasada de un circuito inductivo. Si ambos circuitos se combinan en uno solo los efectos de la capacitancia tienden a cancelar los de la inductancia. Un capacitor correctamente escogido proporciona una cancelación perfecta. Debe tratar de enviarse o mucha o poca capacitancia. Poca capacitancia no proporcionaría suficiente corrección al retraso y mucha ocasionaría un ángulo de desfasamiento adelantado que produciría los mismos efectos indeseables de un ángulo de desfasamiento retrasado. MEDICIÓN DE RESISTENCIA PUESTA A TIERRA CONCEPTOS FUNDAMENTALES: Definición De Tierra: Cuerpo capaz de mantener estable su potencial, sin importar la cantidad de cargas eléctricas que se le inyecten, absorbiendo y disipando las corrientes indeseables, brindando protección y limitando los problemas de ruido y diafonía, adicionalmente sirve de referencia eléctrica (voltaje cero). Resistencia De Tierra: se entiende por aterrizaje, la unión eléctrica de un equipo o componente de un sistema a la tierra, por medio de dispositivos conductores de electricidad adecuados. Esta es la resistencia ofrecida al paso de una corriente eléctrica hacia el suelo físico. Tierra De Seguridad: Es un sistema para brindar protección, que garantiza la unión entre las partes metálicas expuestas a ser tocadas por personas y la tierra física. Conductor De Tierra: Es un conductor que garantiza la conexión física entre las partes metálicas expuestas a fallas y la tierra. Tiene la característica de que sólo lleva corriente cuando se presentan fallas. Conductor De Neutro: Por el retornan las corrientes nominales de los equipos o una suma de estas corrientes. Es el conductor que cierra el circuito de alimentación normal de los equipos. COMPONENTES DE UN SISTEMA DE PUESTA A TIERRA: ELECTRODO DE PUESTA A TIERRA: Varilla de material conductor o cualquier cuerpo metálico enterrado en el suelo. Este puede constituirse de una simple tubería de acero, un sistema hidráulico o una varilla especial de acero galvanizado con cobertura de cobre. Su forma, así como la colocación en el suelo son muy variadas. De estas se destacan las varillas verticales, usadas principalmente cuando las capas más profundas del suelo tienen menor resistividad y que son muy prácticas por ser fáciles de enterrar. Los electrodos horizontales, enterrados a una profundidad de 80cm de la superficie del suelo son usados principalmente cuando la preocupación es el control de diferencias de voltaje en la superficie del suelo. CONDUCTOR: Es el que hace la conexión eléctrica del punto a ser aterrizado al electrodo. TIERRA FÍSICA: es la que envuelve el electrodo de puesta a tierra. En la instalación de una puesta a tierra, lo más importante es el valor de la resistencia que se tenga con respecto a tierra, independientemente del número de elementos que se requieran para lograr este propósito, es por esta razón que para garantizar un excelente sistema de puesta a tierra se debe medir el valor de esta resistencia de manera confiable con un buen Telurímetro (comúnmente lo denominado Megger, pero es tan sólo una marca más de telurímetros) y confrontarlo con los límites establecidos. Una puesta a tierra presenta resistencia, capacitancia e inductancia, cada cual influyendo en la capacidad de conducción de corriente por la tierra, por lo tanto no se debe pensar solamente en resistencia de puesta a tierra sino más bien en una impedancia. Generalmente se desprecian loes efectos capacitivos y el suelo se comporta prácticamente como una resistencia para bajas corrientes, bajas frecuencias y valores de resistividad no muy elevados. Por lo general en instalaciones sencillas, desde el tablero eléctrico de baja tensión de una casa o de un edificio, se utiliza como electrodo de puesta a tierra varillas de cobre de 5/8¨x 2.44m, con su respectivo conector y como medio de conexión hasta la tierra se utiliza alambre de cobre No.4 AWG, la ventaja de utilizar las varillas como electrodos de tierra es su facilidad de instalación sin necesidad de excavación y su economía respecto a otras soluciones. TIPOS DE CORRIENTE QUE CIRCULAN EN LOS CIRCUITOS ELÉCTRICOS: 1.CIRCUITO ELÉCTRICO EN BUEN ESTADO: Es aquel que no presenta dispositivos defectuosos, que no tienen defectos de aislamientos y que en general presta un buen servicio. En un sistema de este tipo circulan corrientes del tipo siguiente: Corrientes normales: Aquellas que están dentro de las normas establecidas Corrientes de sobrecarga: Aquellas que son mayores que la corriente nominal Corrientes de dispersión: Aquellas que circulan a tierra o que circulan por partes conductoras que no forman parte del sistema activo. Son los tipos de corriente que interesan en una instalación de puesta a tierra. 2. CIRCUITOS DEFECTUOSOS: Aquellos donde por ejemplo pueden haber una falla de aislamiento. Las corrientes que circulan en este tipo de circuito son: Corrientes de corto circuito Corrientes defectuosas a tierra: Son los tipos de corriente que interesan en una instalación de puesta a tierra DEFINICIÓN DE INSTALACIÓN DE PUESTA A TIERRA Una instalación de puesta a tierra esta formada por el conjunto de uno o varios dispersores de conductores de tierra y de dispersión con el fin de satisfacer en mayor grado posible las necesidades de funcionamiento y seguridad de las personas y de los sistemas eléctrico involucrados. OBJETIVOS DE UNA INSTALACIÓN DE PUESTA A TIERRA 1.Descriptivo: Porque nos da una idea clara de la forma y dimensiones ya sea de dispersores elementales o complejos. 2.Orientativo: Nos indica la forma de funcionamiento de una instalación de puestas a tierra. PARTES DE UNA INSTALACIÓN DE PUESTAS A TIERRA 1.Dispersor: Es el dispositivo que esta en contacto directo con el terreno y que tiene como misión dispersar una corriente (I) a través de este terreno TIPOS DE DISPERSORES 1.Elementales: Formados por un solo elemento, estos pueden ser de diferentes formas: hemisférica, esférica, disco circular, anillo circular, longitudinal, cilíndrico 2.Múltiples: Formado por dos o mas dispersores elementales. ESTUDIO DE LA RESISTENCIA DE TIERRA (RT) EN LOS DIFERENTES TIPOS DE DISPERSORES El terreno es un conductor a través del cual se difunde la corriente en mayor o menor grado dependiendo de la resistencia(RT)que ofrezca al paso de corriente(I) que se quiere dispersar y de la forma del dispersor en función. Se consideran terrenos buenos conductores aquellos que tienen una resistencia entre 50-100 m. Un dispersor que tiene por misión dispersar una corriente I tiene un potencial ET respecto a un punto lejano de potencial cero cumpliéndose la ley de Ohm: RT ET I Esta RT como se ha dicho antes depende de las diferentes formas que tenga el dispersor y estos pueden ser elementales o múltiples. 1. DISPERSORES ELEMENTALES: 1.1.Dispersor De Forma Hemisférica: Esta es la forma mas común de dispersor en donde la corriente I se dispersará en forma radial formando superficies equipotenciales concéntricas con la base del dispersor si el terreno tiene una resistividad constante. La expresión de la densidad de corriente a una distancia x será: j I I Area.Superior 2. .x 2 Intensidad del campo eléctrico, será: .I ...........(Volt / m) 2. .x 2 E X Entonces la diferencia de potencial entre el dispersor y el punto x será: Vx ET Ex I 2 1 r 1 ..............(Volt ) x Y la resistencia de tierra será: RT 2. .r 1.2.Dispersor De Forma Esférica: Si es la resistividad del terreno siguiendo el mismo razonamiento que pasa el caso anterior y teniendo en cuenta que ahora el área superficial de la esfera es 4r2 y considerando que h>>r, se llega a : RT 4. .r 1.3.Dispersor En Forma De Disco Anular: Si h>>>r se tiene que: RT 8. .r 1.4.Dispersor En Forma De Anillo Circular: De un disco circular: RT 4. .r 1.5.Dispersor Longitudinal: Se ve que RT es independiente de h y G RT (1.5 2) L 1.6.Dispersor Cilíndrico RT L 2.DISPERSORES MÚLTIPLES 2.1.Dispersores Formados Por 2 Semiesferas De Igual Radio R: La interferencia entre los dos dispersores hace incrementar la resistencia propia de cada dispersor elemental, reduciendo la corriente dispersa de cada dispersor y por lo tanto reduciendo el gradiente de potencial. La expresión de RT será: RTa RTb r 1 2. .r D r/D es llamado coeficiente de proximidad. Entonces la resistencia total del sistema será la resultante del paralelo del RTa y RTb o sea: RT 4. .r r 1 D Que como se ve es menor que en el caso de un dispersor hemisférico y la tensión total será 2.2.Malla De Dispersores Esta es la forma de dispersores mas usado en las instalaciones industriales La resistencia total viene dada por la expresión: RT Donde: 4r L r = radio medio del área ocupada por el dispersor L = Longitud total de los conductores enterrados = resistividad del terreno Se ve que entre 2 mallas se llega a la tensión máxima Em (mallas internas) Tensión de paso y de contacto Estas son dos definiciones dadas por la norma con el fin de establecer los límites superiores de tensión a los que puede ser sobrepuesta una persona sin peligro en función de sus características humanas y de mínima resistencia corpórea TENSIÓN DE CONTACTO Es la tensión que se establece entre la mano de una persona puesta en contacto con la carcasa metálica normalmente sin tensión de un dispositivo cualquiera y los pies cuando esta persona esta situada a una distancia de un metro del dispersor y cuando el dispersor esta dispersando una corriente de falla. TENSIÓN DE PASO: Es la tensión que resulta entre los pies de una persona al momento del funcionamiento de la instalación de tierra, por norma la distancia entre los dos pies se toma 1 metro. Se puede utilizar para el caso de los dispersores elementales y dispersores simples. LUMINANCIA Hasta ahora hemos hablado de magnitudes que informan sobre propiedades de las fuentes de luz (Flujo Luminoso o Intensidad Luminosa) o sobre la luz que llega a una superficie (Iluminancia). Pero no hemos dicho nada de la luz que llega al ojo que a fin de cuentas es la que vemos. De esto trata la luminancia. Tanto en el caso que veamos un foco luminoso como en el que veamos luz reflejada procedente de un cuerpo la definición es la misma. Se llama LUMINANCIA a la relación entre la Intensidad Luminosa y la Superficie Aparente vista por el ojo en una dirección determinada. Su símbolo es L y su unidad es la cd/m2. Luminancia: L I SAPARENTE I S.Cos También es posible encontrar otras unidades como el stilb (1 sb = 1 cd/m2) o el nit (1 nt = 1 cd/cm2). Es importante destacar que sólo vemos luminancias, no iluminancias. ILUMINANCIA Quizás haya jugado alguna vez a iluminar con una linterna objetos situados a diferentes distancias. Si se pone la mano delante de la linterna podemos ver esta fuertemente iluminada por un círculo pequeño y si se ilumina una pared lejana el circulo es grande y la luz débil. Esta sencilla experiencia recoge muy bien el concepto de iluminancia. Se define ILUMINANCIA como el Flujo Luminoso recibido por una superficie. Su símbolo es E y su unidad el lux (lx) que es un lm/m2. Iluminancia E S Lux Lumen m2 Existe también otra unidad, el foot-candle (fc), utilizada en países de habla inglesa cuya relación con el lux es: 1 fc 10 lx 1 lx 0.1 fc En el ejemplo de la linterna ya pudimos ver que la iluminancia depende de la distancia del foco al objeto iluminado. Es algo similar a lo que ocurre cuando oímos alejarse a un coche; al principio se oye alto y claro, pero después va disminuyendo hasta perderse. Lo que ocurre con la iluminancia se conoce por la Ley Inversa de los Cuadrados que relaciona la Intensidad Luminosa (I) y la distancia a la fuente. Esta ley solo es válida si la dirección del rayo de luz incidente es perpendicular a la superficie. LEY INVERSA DE LOS CUADRADOS E I r2 INGENIERÍA DE MEDICIÓN DE LUZ El parámetro luz Aproximadamente el 80% de todas las sensaciones se experimentan a través de los ojos. Para ello es necesaria la luz. En el proceso de la vista se necesita el 25% de la energía humana. Respuesta espectral del ojo: La luz está compuesta por oscilaciones electromagnéticas muy altas entre 380 y 770nm. Se experimentan a través del ojo como luz. Intensidades de luz: Los humanos son dependientes del día, es decir que utilizan una intensidad de luz similar a la disponible durante el día. Los valores están entre aprox. 5000 lx. en un sombrío día de invierno y aprox. 100000 lx en un soleado día de verano. La intensidad de luz de las iluminaciones artificiales son habitualmente de entre 100 y 1000 lx. Ejemplos de intensidades de luz: Soleado día de verano al aire libre Aprox. 100000 lx Cielo nublado en verano Aprox. 20000 lx Soleado día de invierno al aire libre Aprox. 10000 lx Sombrío día de invierno Aprox. 3000 lx Buena iluminación en un lugar de trabajo 1000 lx Buena iluminación viaria 40 lx Luna llena 0.25 lx Luz de las estrella 0.01 lx Efectos El cansancio debido a una iluminación escasa se produce más en el organismo, como conjunto que en el ojo en sí. Por este motivo unas condiciones de iluminación insuficiente o defectuosa no se puede identificar como causa de accidentes o fatiga. De acuerdo con la documentación disponible aprox. el 30% de todos los accidentes se producen directa o indirectamente por una iluminación inadecuada. Para la prevención de accidentes es imperativo que se investigue en esta área. Se recomiendan diferentes intensidades de luz, dependiendo de la tarea. Las intensidades de luz de aprox. 100 a 250 lux son suficientes para tareas simples. Para un trabajo de precisión se necesita un mínimo de 1000 lux. Intensidad de luz: Unidad: Lux (abreviado lx) La intensidad de luz es la relación del flujo de luz en una área a la área. Intensidadde luz (lx) E Flujo de luz: A flujo de luz (lm) área(m2 ) Unidad: 1 lumen (lm) El flujo de luz es la energía total de radiación emitida por una fuente de luz y calculada fotométricamente. Un instrumento para medir la intensidad de la luz debe ser capaz de reconstruir exactamente la respuesta del ojo humano. Esto se consigue con filtros ópticos especiales. Una célula de medición especial (foto diodo) convierte la incidencia de la luz en una señal eléctrica que a continuación se muestra. TABLEROS 1.- DE CONTROL A. Definición de tablero de control: Se denomina tablero eléctrico de baja tensión a la combinación de uno o varios aparatos de baja tensión con los equipos asociados de mando, medida señalización, protección, regulación, etc. Completamente montados en un panel, bajo la responsabilidad de un fabricante, contadas sus conexiones internas mecanicas y eléctricas y sus elementos estructurales Entonces en términos generales la función de los tableros es proteger un sistema eléctrico y/o permitir el control y supervisión del mismo En particular, son diversas las funciones específicas para las cuales se puede implementar un tablero dependiendo el uso al que se le destine en ese sentido se puede tener: - tableros de distribución de fuerza - tableros de distribución de alumbrado - tablero de automatización - centro controlo de motores - arrancadores - combinación de ellos Queda definido dentro del concepto de tablero todo agrupamiento dentro de una envolvente adecuada de interruptores, relés, aparatos de medida o cualquier otro implemento eléctrico destinado a comando o maniobra, controles y protección de instalaciones. Estos tableros en general se ajustaran a lo establecido en la Norma IEC 439 que regula el equipamiento de bajo voltaje construido en fábricas, hasta tanto UNIT adopte una Norma nacional. En el origen de toda instalación y lo mas cerca posible del punto de alimentación a la misma, se colocará un tablero de distribución en el que se dispondrá un interruptor general de corte omnipolar, así como los dispositivos de protección contra cortocircuitos y sobrecarga de cada uno de los circuitos que partan de dicho tablero. El tablero estará construido con materiales adecuados no inflamables. Este tablero se denomina tablero general y contará con los elementos especificados en el párrafo 8.4 del Capítulo I de la Norma de Instalaciones que se transcriben a continuación: En el tablero general se instalarán los siguientes dispositivos: • Un interruptor general automático, que tenga accionamiento manual y dispositivos de protección contra sobrecargas y cortocircuitos. • Un interruptor diferencial para protección de contactos indirectos y directos. • Varios IAC (Interruptor Automático de circuitos) magnetotérmicos, para proteger cada uno de los circuitos independientes contra sobrecargas y cortocircuitos. No obstante podrán utilizarse fusibles calibrados de características de funcionamientos adecuados según UNITIEC 269. • Un borne de conexión de los conductores de protección o conductor de tierra. Todo tablero ya sea general o derivado, deberá contar con elementos de comando y protección para la carga total que se distribuya desde ese tablero. Como excepción se permitirá para la protección de un ramal que derive de un tablero general o secundario y alimente otro tablero instalar, en su origen, un interruptor automático que permita apertura a distancia llegando a un elemento para abrir sin carga. B. Accesibilidad. La altura máxima de los implementos, de maniobra de los distintos tipos de tableros, será de 2 m. medidos desde el suelo, y la altura mínima de 0,25 m. Todos los fusibles, aparatos o implementos de maniobra de que consten los tableros, deberán resultar instalados de forma ordenada y que asegure una fácil sustitución, observación u operación Las disposiciones de las barras o conductores, así como salidas de ramales, derivaciones, etc., deberá responder a un orden lógico y presentar una ejecución que admita la libre y segura manipulación en servicio. Si las canalizaciones eléctricas que llegan a un tablero no guardan un orden correlativo, deberá intercalarse una caja para obtener el ordenamiento que se persigue. Los aparatos de comando y protección de cada circuito que sale de un tablero deberán llevar una chapa esmaltada o de acrílico con una leyenda en la que indique el destino de cada uno. Junto a cada tablero y en un lugar bien visible, deberá colocarse un plano esquemático de la instalación, en la que consten ubicación de cargas, tableros, secciones de ramales y líneas principales, etc. Este plano se complementará con una planilla en la que ordenadamente, se hará una relación de tableros, ubicación de cargas, líneas, ramales y derivaciones. C. Protecciones. Los tableros, tendrán adecuada protección mecánica contra contactos accidentales y podrán dejar accesibles sólo a los dispositivos de comando y protección, señalización y medición. En los frentes de operación de los tableros que ofrezcan peligro de contactos directos en su operación, deberán colocarse alfombras o camineros de material aislante, fijos en el piso, que abarquen la totalidad de su frente y de ancho no inferior a 0,80 m. Los tableros de cualquier tipo ubicados en lugares en que eventualmente puedan estar expuestos a golpes por el tránsito de vehículos o similares, deberán protegerse con defensas adecuadas que se colocarán de manera que ejerzan una eficiente protección del tablero. En el interior de los tableros deberán tomarse las medidas que correspondan a efectos de que la temperatura dentro del gabinete, no sea superior en 20 º C a la temperatura ambiente. D. Descargas a Tierra. Los conductores de las descargas a tierra de derivaciones, líneas, ramales, etc., así como los de las estructuras metálicas de los tableros, deberán reunirse en un terminal o en una placa de conexión, en un sitio adecuado. En las tapas de los tableros o en la protección exterior de los mismos, deberá pintarse en forma bien visible, el símbolo de la descarga a tierra, de manera tal que indique claramente la ubicación del borne o barra de conexión mencionados. E. Forma de distribuir la Carga en el Tablero. Las cargas deberán distribuirse equilibradamente en las tres fases. Cuando sea imposible lograr esa distribución se admitirá un desequilibrio. En tableros con sistemas de barras, deberán diferenciarse las fases con colores característicos de las líneas alimentadoras de UTE. La distribución de las cargas dentro de los tableros deberá realizarse de acuerdo con las directivas que surgen del presente reglamento. Estructura de los Tableros. Envolventes y Estructuras. Las envolventes y estructuras de los tableros serán dimensionadas para soportar las solicitudes eléctricas y mecánicas a las que estarán sometidas y deberán guiarse por la Norma UNE 20324/89 en lo referente a su índice de protección de acuerdo al medio ambiente donde se encuentre instalado, hasta tanto UNIT adopte una Norma nacional. Para la ejecución de tableros deberán emplearse materiales incombustibles y antihigroscópicos de resistencia mecánica adecuada. Cuando se trate de envolventes conductoras deberá existir continuidad eléctrica entre las partes móviles y fijas, estando todas puestas a tierra correctamente. Características de los Dispositivos de Protección. Los dispositivos de protección cumplirán las condiciones generales siguientes: • Deberán poder soportar la influencia de los agentes exteriores a que estén sometidos, presentando el grado de protección que les corresponda de acuerdo con sus condiciones de instalación. Los elementos de protección que se autorizan son según UNIT-IEC 269, fusibles no reparables y según INIT-IEC 898, interruptores automáticos con protección magnética o termomagnética. Los fusibles cumplirán la condición de permitir su recambio bajo tensión de la instalación sin peligro alguno. En caso contrario serán precedidos de un elemento de corte. Deberán llevar marcada la corriente y tensión nominales de trabajo para las que han sido construidos. Para instalaciones aéreas a la intemperie de hasta 15 A, se permitirá el uso de fusibles unipolares (contactos aéreos solamente autorizados en las instalaciones receptoras de los clientes). Para mas de 15 A se usarán fusibles de cartucho recambiables calibrados en fábrica (por ejemplo cartucho tipo D o los cartuchos con contactos de casquillos) con poder de corte mínimo 3000 A. Pueden usarse hasta 63 A. Para más de 63 A podrá instalarse el fusible de cartucho (no reparable) calibrado en fábrica con contactos de cuchillas y con poder de corte mayor a 3000 A. Si en lugar de estos elementos se emplease interruptor automático termomagnético debe estar protegido contra la intemperie. Se prohíbe la instalación de fusibles directamente sobre la estructura de máquinas o motores salvo que exista un tablero adecuado a ese fin sobre la estructura de la máquina. • Los interruptores automáticos serán los apropiados a los circuitos a proteger respondiendo en su funcionamiento a las curvas corriente-tiempo adecuadas. Deberán cortar la corriente máxima del circuito en que estén colocados sin dar lugar a la formación de arco permanente, abriendo o cerrando los circuitos sin posibilidad de tomar una posición intermedia entre las correspondientes a las de apertura y cierre. Protección contra Sobrecorrientes. Todo circuito estará protegido contra los efectos de las sobrecorrientes que puedan presentarse en el mismo, para lo cual la interrupción de este circuito se realizará a un tiempo conveniente o estará dimensionado para las sobrecorrientes previsibles. Las sobrecorrientes pueden estar motivadas por: - Sobrecargas debidas al consumo de los aparatos de utilización o defectos de aislamiento de gran impedancia. - Cortocircuitos. Todos los conductores activos que forman parte de un circuito, estarán protegidos contra efectos de las sobrecorrientes. a) Protección contra sobrecargas. El límite de corriente admisible en un conductor ha de quedar en todo caso garantizado por el dispositivo de protección utilizado. Como dispositivos de protección contra sobrecargas serán utilizados los fusibles calibrados de características de funcionamiento adecuadas o los interruptores automáticos con curva térmica de corte. b) Protección contra cortocircuitos. En el origen de todo circuito se establecerá un dispositivo de protección contra cortocircuitos cuya capacidad de corte estará de acuerdo con la corriente de cortocircuito que pueda presentarse en el punto de su instalación. Se admiten únicamente como dispositivos de protección contra cortocircuitos los fusibles de características de funcionamiento adecuadas (UNIT IEC 269) y los interruptores automáticos con sistema de corte electromagnético UNIT - IEC 898 u otros elementos autorizados que cumplan función similar. III. MATERIALES, EQUIPOS E INSTRUMENTOS Contador De Energía Propia Del Molino CARACTERÍSTICAS DEL MEDIDOR WATTHOUR METER TYPE AIRLQT SERIAL Nº 3 357 3 85 Y7G357385 Kh = 1.2 PIR = 24 IA = 2.5 A ESPECIFICACIÓN DEL MEDIDOR 1. N° : Numero serie Kw.-h 2. F: Fecha 3. H: Hora 4. EAT: Energía activa total 5. ER: Energía reactiva 6. EAFP: Energía reactiva fuera punta 7. MDFP: Máxima demanda fuera punta. 8. FMDFP: Fecha máxima demanda fuera punta 9. HMDFP: Hora máxima demanda fuera de punta 10. EAHP: Energía activa hora punta 11. MDHP: Máxima demanda hora punta 12. FMDHP: Fuera máxima demanda hora punta 13. HMDHP: Hora máxima demanda hora punta. 14. EAT: Energía activa total 15. ER: Energía reactiva 16. EAFP: Energía activa fuera punta 17. MDF¨: Máxima demanda fuera de punta 18. FMDFP: Fecha máxima demanda fuera punta 19. HMDFP: Hora máxima demanda fuera punta 20. EAHP: Energía activa hora punta 21. MDHP: Máxima demanda hora punta 22. FMDHP: Fecha máxima demanda hora punta 23. HMDHP: Hora máxima demanda hora punta Un Cosfímetro Digital Propia Del Molino Modelo LAF Automatico Pinza amperimétrica KYORITSU Mod. 2002. Rango: 0 – 200 A; 0 – 2000 A Un Telurómetro Analógico y accesorios: KYORITSU Mod. 4102 Un Luxómetro Analógico. Illuminometer model 5200. Kyoritsu electrical. Instruments work Kyoritsu 1000 lux. IV. Tablero de Control del Molino Los Ángeles S.R.L. Carta de presentación de la FIME. PROCEDIMIENTOS 1ra Visita: Reconocer el “Molino Los Ángeles” Ubicación El molino “Los Ángeles S.R.L.” se encuentra ubicado en el Km. 778 de la carretera panamericana norte. En el tramo Chiclayo - Lambayeque distrito de Lambayeque Provincia de Lambayeque departamento de Lambayeque. Cuenta con un área de 12000 m2. Ver anexos del plano de ubicación). El Molino cuenta con una capacidad de producción de 100 sacos de arroz por hora aproximadamente. Fue uno delos primeros molinos instalados en nuestro departamento. Actualmente se encuentra procesando arroz NIR, CAPIRONA, MORO, VIFLOR, AMAZONAS, TAIMI, etc. Por medio de una linea Suzuki referente a la maquinaria. Observar el proceso de pilado de arroz. El proceso se inicia con el ingreso en sacos de 72 Kg. de los diferentes tipos de arroz en cáscara (NIR, CAPIRONA, MORO, VIFLOR, AMAZONAS, TAIMI, etc.) separados en bloques de acuerdo al propietario. Con autorización del propietario para procesar su arroz, se procede al secado, el cual se realiza artesanalmente, hasta obtener una humedad del 13 – 16% relativa. Obtenida esta condición se ingresa ala tolva de entrada de arroz en cáscara, donde empezara su peso por los distintos elevadores y maquinas con los cuales se obtienen el arroz. El molino cuenta con dos líneas paralelas de maquinas que cumple la misma función y son de iguales características, a excepción de las descascadoras, la primera línea cuenta con dos descascadoras de marca Susuki, Mientras que en la segunda se encuentra una descascadora de marca Sakate que es de una tecnología más avanzada y que hace el mismo trabajo que las dos descascadoras de marca suzuki. En el proceso hay que señalar que se cuenta con un compresor el cual se encarga de proporcionar al aire de ingreso a la descascadora, pulidoras a una presión de 0.35 – 0.4 Mpa. En la etapa de rotavaiven obtenemos Ñelen que se separa del arroz grande que pasa al clasificador. El Ñelen es un producto secundario que se vende para alimentación avícola. Al final del proceso obtenemos arroz extra y arroz superior de primera, segunda y tercera. El arroz se obtiene con un 5% de arroz partido por saco aproximadamente. Además se consiguen productos derivados como el arrocillo y polvillo. El proceso se puede entender en forma mas simple con el siguiente diagrama de flujo. SECADO ARTESANAL AL AIRE LIBRE TOLVA DE ENTRADA ARROZ EN CASCARA ELEVADOR 1 ESCLUSA PRE LIMPIEZA Zaranda vibratoria VENTILADOR CICLON SIN FIN 1 ELEVADOR 2 DESCASCADORA SUZUKI (2) DESCASCADORA SATAKE (1) SATAKE (2) COMPRESOR ELEVADOR 3 ELEVADOR 4 MESA PADDY MESA PADDY ELEVADOR 5 ELEVADOR 6 POLICHADORA O BLANQUEADORA (SATAKE) POLICHADORA O BLANQUEADORA (SATAKE) VENTILADOR POLVILLO SECO SATAKE (3) PULIDORA PULIDORA ELEVADOR 7 ELEVADOR 8 ROTAVAIVEN ROTAVAIVEN SATAKE (4) ELEVADOR 9 ELEVADOR 10 TOLVA PARA ARROCILLO CLASIFICADOR DE ARROZ CLASIFICADOR DE ARROZ SATAKE (5) ELEVADOR 11 TOLVA DE ENSACADO Descripcion Del Proceso De Pilado Y Equipos Utilizados Dicho molino de arroz consta de dos áreas , una de secado y otra de pillado: AREA DE SECADO.- la empresa cuenta con una secadora de arroz de marca kepler weber, las cuales utilizan para el secado aire caliente la misma que es generado en unos hornos que utilizan como combustible la pajilla del arroz. - Tolva de recepción.- Una vez identificado el lote de arroz es vaciado por personal encargado en la tolva de recepción para luego por medio de un elevador de cangilones pase a una segunda etapa. - Prelimpieza del arroz.- aquí se separa las impurezas del arroz (basuras , paja ,polvo, etc.), para luego pasar a la secadora , la capacidad de estas prelimpiadora son de 38 TN/HORA. - Secadora.- acá se llena la secadora , una vez que termina de ingresar el lote de arroz se enciende el horno una vez seco el arroz es vaciado manualmente en sacos para luego continuar con el pilado. AREA DE PILADO: Recepción .- el arroz es vaciado en la tolva para luego a traves de un elevador es transportado a la limpieza. Limpiado.- consiste en una máquina aspiradora que elimina el polvo , tierra y susiedades que trae el arroz del campo. En esta proceso se realiza por exposición de los granos a corriente de aire y mallas cernidoras. Separador magnético .- impide el pasaje de partículas de fierro, como tuercas clavos, alambres, etc. Que puedan malograr la maquina . Descascarado .- es una máquina que a través de rodillos de goma efectúa el proceso de separar la cascara del grano de arroz. Separador de cascara.- en esta fase es separada la cascara del grano , la cascara o pajilla es transportada a través de un tornillo sin fin mediante un ventilador y esta a su vez es impulsado a un silo mientras el es transportado hacia la mesa paddy. Mesa paddy.- maquina que a través de la diferencia de peso especifico entre el arroz paddy y el arroz moreno, realiza la separación entre estos, conduciendo el grano sin cascara ( arroz moreno) al blanqueador, y el arroz paddy nuevamente a la descascaradora . Pulido.- encargadas de quitar del arroz moreno , una película grasosa fina de color gris plata o veces rojo. Dependiendo del número de pasadas(3) por esta máquina el grado de blancura que se requiere conseguir al producto un aspecto brillante. Lustrado.- consta de dos fases: lustradora por vía fácil.- esta etapa consiste en sacar mas brillo la cual esta regulada correctamente para obtener un buen lustrado. lustradora por vía húmeda.- en esta fase al arroz se le inyecta agua para lograr un mejor lustrado un mejor brillo del arroz , luego el polvillo blanco es transportado hacia un silo. Clasificado .- consiste en separar el arroz quebrado del arroz entero y se realiza en dos fases: zaranda vibratoria , en donde se separa el arroz ñelen trienr.- son cilindros que clasifican el arroz de acuerdo a su tamaño ya sea de 1/1 , ¾ , ½, ¼ ,el arroz entero y ¾ es llevado a la selectora de color de acuerdo al gusto del cliente . Selección .- se a través de una selectora de color los cuales u utilizan una bandeja vibratoria que alimenta a un conjunto de canales metálicos por donde se deslizan los granos hasta alcanzar una velocidad uniforme. Glaceado .- en esta etapa el arroz se le inyecta talco con glucosa el cual nos permite obtener una mejor presencia del producto para ser ofrecido a los mercados, esta proceso se realiza a través de un tornillo sin fin que se encargan de mezclar el arroz con la glucosa y el talco para luego pasar a un tambor glaceador donde se realiza el secado para luego enviar a una tolva de ensaque. Tolva de ensaque.- una vez que el arroz a pasado por todas esas etapas el llevado a una tolva donde se ensacan en sacos polietileno de 50 Kg. Para luego ser almacenado a la venta a los consumidores. 2da Visita: Realizar las mediciones correspondientes tanto de intensidad como de voltaje a la entrada del tablero principal y del Tablero de distribución. Para el tablero principal IR = 181.6 A. IS = 182.8 A. IT = 193 A. Para el tablero de distribución V = 380 V. IR = 305 A. IS = 303 A. IT = 316 A. Tomar datos de placa de cada uno de los motores en funcionamiento del molino. Observar la lectura del medidor de energía del molino. 3ra Visita: Realizar las mediciones de Puesta a tierra en cada uno de los ambientes del molino. Realizar las mediciones de iluminación de cada uno de los ambientes del molino y verificar que sea las adecuadas de acuerdo a lo establecido en el CNE. V. CÁLCULOS Y RESULTADOS CARACTERÍSTICAS DEL MEDIDOR SERIAL Nº 3 357 3 85 Y7G357385 Kh = 1.2 PIR = 24 IA = 2.5 A ESPECIFICACIÓN DEL MEDIDOR 24. N° : Numero serie Kw.-h 25. F: Fecha 26. H: Hora 27. EAT: Energía activa total 28. ER: Energía reactiva 29. EAFP: Energía reactiva fuera punta 30. MDFP: Máxima demanda fuera punta. 31. FMDFP: Fecha máxima demanda fuera punta 32. HMDFP: Hora máxima demanda fuera de punta 33. EAHP: Energía activa hora punta 34. MDHP: Máxima demanda hora punta 35. FMDHP: Fuera máxima demanda hora punta 36. HMDHP: Hora máxima demanda hora punta. 37. EAT: Energía activa total 38. ER: Energía reactiva 39. EAFP: Energía activa fuera punta 40. MDF¨: Máxima demanda fuera de punta 41. FMDFP: Fecha máxima demanda fuera punta 42. HMDFP: Hora máxima demanda fuera punta 43. EAHP: Energía activa hora punta 44. MDHP: Máxima demanda hora punta 45. FMDHP: Fecha máxima demanda hora punta 46. HMDHP: Hora máxima demanda hora punta DATOS TOMADOS DEL MEDIDOR Nº Día/14/07 Día/15/07 Día/17/07 Día/23/07 Día/250/07 Día/30/07 1 347384 347384 347384 347384 347384 347384 2 16.07.03 16.07.03 23.07.03 23.07.03 30.07.03 30.07.03 3 10:18 11:45 09:02 11:54 10:12 12:35 4 2188.17 2188.29 2188.38 2188.40 2188.10 2188.12 5 2420.27 2420.44 2420.11 2420.52 2420.19 2420.22 6 2110.42 2110.54 2110.29 2110.60 2110.36 2110.38 7 1.01 1.01 1.01 1.01 1.01 1.01 8 03.08.01 03.08.01 03.08.01 03.08.01 03.08.01 03.08.01 9 11:14 11:14 11:14 11:14 11:14 11:14 10 77.74 77.74 77.74 77.74 77.74 77.74 11 0.96 0.96 0.96 0.96 0.96 0.96 12 04.08.01 04.08.01 04.08.01 04.08.01 04.08.01 04.08.01 13 22:59 22:59 22:59 22:59 22:59 22:59 14 2089.36 15 2317.48 16 2020.29 17 0.99 18 27.07.01 19 12:44 20 69.07 21 0.86 22 13.07.01 23 18:29 T1: Transformador de tensión 1, 160 KVA T2: Transformador de tensión 2, 100 KVA La Planta Piladora Nº1: Alimentada por el transformador de 160 KVA en el cual, las corrientes son: Amperaje (A) R 108 S 101 T 114 N 1 Luego va a un tablero de control en donde se pueden apreciar(siendo las 10:45 hrs) Tensión recibida de el transformador 400 v Amperaje total 112.5 A Amperaje de Pulidora 1 21.5 A Amperaje de Pulidora 2 21.5 A Amperaje de Pulidora 3 29.5 A Esta planta piladora cuenta con los siguientes equipos: Potencia Corriente Voltaje RPM f.s (HP) (A) (V) Elevador 1 1.5 3.1 380 1135 1.15 2 Zaranda 1 5 8.1 380 1730 1.15 3 Descascarador 1 25 21.5 380 1750 1.15 4 Descascarador 2 5 Elevador 2 4 7.8 380 1750 1.15 6 Pulidora 1 25 21.5 380 1750 1.15 7 Pulidora 2 25 21.5 380 1750 1.15 8 Pulidora 3 90 29.5 380 1750 1.15 9 Mesapade 3 5.2 380 1705 1.15 10 Ventilador 1 3 5.7 380 1710 1.15 11 Elevador 3 1 2.2 380 1715 1.15 12 Lustradora 1 6.6 9/9.5 220/440 1730 1.15 13 Lustradora 2 5 8.1 380 1730 1.15 14 Seleccionador 1.2 4.2/2.1 220/440 1710 1.15 15 Ventilador 2 16 Elevador 4 Motor Aplicación 1 A excepción de los motores 4 y 15 que son de marca Siemens, todos son Delcrosa. Los motores en donde no aparecen datos, no se pueden leer los datos de placa. La planta Piladora 2: Alimentada por el transformador de 160 KVA en el cual, las corrientes son: Amperaje (A) R 97 S 112 T 107 N 0 Luego va a un tablero de control en donde se pueden apreciar medidores analógicos(siendo las 12:15 hrs) Tensión recibida de el transformador 388 v Amperaje total 97 A Amperaje de Pulidora 1 24.2 A Amperaje de Pulidora 2 14.0 A Amperaje de Pulidora 3 21.0 A Esta planta piladora cuenta con los siguientes equipos: Motor Aplicación 1 Elevador 1 2.2 2 380 1700 1.5 2 Cernidor 1 4 6.6 380 1720 1.5 3 Elevador 2 2.2 2 380 1700 1.5 4 Descascarador 1 10 15 380 1750 1.5 Potencia (HP) Corriente (A) Voltaje (V) RPM fs 5 Descascarador 2 10 15 380 1750 1.5 6 Ventilador 10 15 380 1750 1.5 7 Elevador 3 2.2 2 380 1700 1.5 8 Cernidor 2 1,5 3.1 380 1735 1.15 9 Elevador 4 2.2 2 380 1750 1.5 10 Cernidor 3 1.2 380 1700 1.15 11 Elevador 5 2.2 2 380 1700 1.5 12 Elevador 6 2.2 2 380 1700 1.5 13 Pulidora 1 25 37 380 1755 1.5 14 Pulidora 2 25 37 380 1755 1.5 15 Pulidora 3 20 30 380 1745 1.5 16 Elevador de polvillo 3 380 1700 1.15 17 Cernidor 4 2.2 2 380 1720 1.5 18 Elevador 7 2.2 2 380 1730 1.5 19 Ventilador 3 2 380 1700 1.5 20 impulsor 2 21 Maq. de coser 0.5 El motor 20 impulsa dos seleccionadores y tres elevadores. Además todos son Delcrosa. Los motores en donde no aparecen datos, no se pueden leer los datos de placa. Finalmente se solicitó el último recibo de electricidad, el cual mostró: Energía Activa (KW-Hr) 160.63 Energía Reactiva (KVAR-Hr) 54.83 Max. demanda Energía Activa (KW-Hr) 164.545 Max. demanda Energía Reactiva (KVAR-Hr) 159.9 1. Realizar un diagrama de Máxima Demanda. 2. Hacer el diagrama de Energía reactiva. 3. Realizar un cuadro de divergencia con las medidas tomadas actualmente y las recolectadas en los meses anteriores. Desgraciadamente, no tuvimos acceso a los recibos de Luz de meses pasados, por lo que no se puede graficas las curvas solicitadas. Solo de el mes correspondiente a Noviembre, en donde indica las demandas máximas ya presentadas. Además, el medidor de energía se encontró a 4m. de altura y con candado, inaccesible para nosotros. CONCLUSIONES Gran parte de la industria local consiste en Molinos de arroz, debido a la producción del mismo en esta zona. En estas, se hace muy necesario contar con un banco de condensadores, y de esta forma mejorar el factor de potencia, disminuyendo así la cantidad de Energía Reactiva consumida reduciendo el monto a pagar le energía eléctrica. Notamos también que las personas que trabajan en el molino, muestran mucha confusión cuando se habla de Energía Activa y Reactiva, pues desconocen el concepto de las mismas. Nuevamente nos damos cuenta de la necesidad de usar Transformix en a medida de Energía, sobre todo porque las cantidades a medir son muy grandes. Es muy útil el realizar practicas en el campo, despierta inquietudes de avanzar mas, además permite conocer la realidad En los tableros de distribución, para la alimentación de cargas futuras, debe dejarse un espacio libre para el montaje de nuevos interruptores de salida. Debemos de tener en cuenta el revestimiento del tablero para el ataque del medio ambiente por ejemplo, las superficies metálicas de los tableros hechos generalmente de planchas de acero tienden a deteriorarse rápidamente, si no son revestidas con pintura anticorrosiva. El número máximo conectados en cada borne estará de acuerdo a la capacidad de este y no deberá ser excedida. Debe de información instalarse instrumentos de medida que proporcione sobre las condiciones de explotación, la energía suministrada, y las perdidas de potencia. Todos los equipos que integran los tableros eléctricos deben ser adecuados para operar a plena carga (potencia nominal) en régimen continuo BIBLIOGRAFÍA Manual de Máquinas Eléctricas............Delcrosa Maquinas Eléctricas II .............Biella Vianci Máquinas Eléctricas II ...................Chapman W.w.w. google. Com.