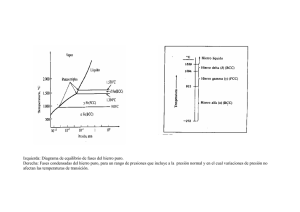

1 TRATAMIENTOS TÉRMICOS Y SUPERFICIALES Los tratamientos térmicos son procesos donde únicamente se utiliza la temperatura como variable modificadora de la microestructura y constitución de metales y aleaciones, pero sin variar su composición química. El objetivo de los tratamientos térmicos consiste en mejorar las propiedades mecánicas. Los tratamientos termoquímicos o superficiales además de utilizar la temperatura como variable, modifican la composición química de una capa superficial de la pieza por tener lugar reacciones químicas en la superficie de la pieza. 2 TRATAMIENTOS TÉRMICOS Y SUPERFICIALES TEMPLE 3 TEMPLE Templabilidad se define como la aptitud de la aleación para endurecerse por la formación de martensita como consecuencia de un tratamiento térmico. Ésta capacidad depende de la composición química de la aleación. El temple se caracteriza por enfriamientos rápidos y continuos en un medio adecuado: agua, aceite o aire. Ensayo de templabilidad (ensayo Jominy) El proceso es el siguiente: 1- Una probeta normalizada de 25 mm de diámetro y 100 mm de longitud se lleva ala temperatura de austenización el tiempo necesario para conseguir que la estructura se convierta en austenita. 2- Se saca del horno, y el extremo de la pieza se templa mediante un chorro de agua de caudal y temperatura constante, de manera que la velocidad de enfriamiento es máxima en el extremo templado y disminuye a lo largo de la probeta. 3- Una vez que la probeta se ha enfriado a temperatura ambiente, se desbasta una tira de 0,4 mm de espesor y se determina la dureza a lo largo de los primeros 50 mm. se traza una curva de templabilidad, representando los valores de dureza en función de la distancia al extremo templado. La gráfica del ensayo se ve a continuación. 4 Ensayo Jominy La gráfica muestra una curva de templabilidad típica. La velocidad de enfriamiento disminuye con la distancia al extremo templado y por tanto lo hace la dureza. A veces resulta más conveniente relacionar la dureza con la velocidad de enfriamiento, en lugar de hacerlo con la distancia al extremo templado. 5 Factores que influyen en el temple. 1- Composición del acero. 2- Temperatura a la que se hay que calentar. 3.- Tiempo de calentamiento. 4- Velocidad de enfriamiento. 5.- Características del medio donde se realiza el temple. 6. Tamaño y geometría de la pieza. Diagramas TTT Son diagramas que representan el tiempo necesario a cualquier temperatura para que se inicie y termine una transformación de fase (tiempo-temperatura-transformación). Para su obtención se realizan ensayos sobre distintas probetas que se someten a diferentes velocidades de enfriamiento y se analiza su dureza y su estructura interna. El significado es: •Por encima de la temperatura A1 toda la estructura es austenita (hierro γ más carbono) Curvas TTT para acero eutectoide 6 Curvas TTT para acero eutectoide que no dan lugar al temple. •Ps, línea roja, indica el inicio de la transformación a perlita, Pt indica el final de la transformación. Esto sucede para enfriamientos lentos, velocidad V1. •BS, línea naranja, indica el inicio de la transformación bainítica. Bf el final. Velocidades •Si las velocidades se realizan en un medio con mayor capacidad como el agua se forma la martensita. Esta velocidad debe ser mayor que V3 y maraca dos zonas, la de inicio de transformación a martensita, MS y la de final, Mf. El temple sucede siempre que la velocidad de enfriamiento sea lo suficientemente rápida para no entrar en la zona de las S, debiendo cortar en la línea MS. 7 CURVAS T.T.T. (1) ● Se denomina curva TTT (Transformación-Temperatura-Tiempo) al diagrama que relaciona el tiempo y la temperatura requeridos para una transformación isotérmica. Los diagramas TTT son gráficas que representan el % de transformación en función de la temperatura (eje vertical) y del tiempo (eje horizontal, normalmente en escala logarítmica). Se elaboran con el % de transformación frente al logaritmo de las medidas de tiempo. Son muy útiles para entender las transformaciones de un acero que se enfría isotérmicamente. Así por ejemplo, en el caso del acero, y más concretamente para la fase austenita, que es inestable por debajo de la temperatura de transformación eutectoide, se necesita saber • cuánto tiempo requerirá para empezar a transformarse a una temperatura subcrítica específica, • cuánto tiempo precisará para estar completamente trasformada • cuál será la naturaleza del producto de esta transformación (2) Temperatura Tanto para aceros aleados como para aceros al carbono Las transformaciones pueden ser: (a).- Transformaciones isotérmicas (El enfriamiento isotérmico se consigue por inmersión en un baño de sales fundidas, que se mantiene a T = Cte.) (b).- Transformaciones de enfriamiento continuo (Se consigue enfriando dentro del horno, al aire, en agua, en aceite,..) (vCT) Log (tiempo) (1): Curva Inicial de Transformación (2): Curva Final de Transformación VCT: Velocidad Crítica de temple Ms: Curva Inicial de transformación martensítica Mf: Curva Final de transformación martensítica • • • ● : Nariz Perlítica Tres zonas: La de la izquierda de las curvas, donde la austenita todavía no ha comenzado a transformarse. La comprendida entre las dos curvas, donde la austenita está en periodo de transformación. La de la derecha, donde la austenita se encuentra completamente transformada. Por debajo de Ms la evolución es independiente del tiempo, sólo es función de la temperatura a que el acero es enfriado rápidamente o templado. Una transformación de este tipo se denomina TRANSFORMACIÓN ATÉRMICA. La nariz perlítica nos da el mínimo tiempo de retardo y nos define la velocidad crítica de temple del acero, que es la mínima velocidad que nos permite alcanzar una estructura 100 % martensítica, sin haber sido sometido a ninguna otra transformación en el enfriamiento. Llamamos tiempo de retardo o periodo de incubación al tiempo necesario para que comience la transformación isoterma de la austerita. Es distinto para cada temperatura. Para obtener estos diagramas, se calienta un conjunto de probetas iguales a la temperatura de austenización, y se 727 mantienen allí hasta que se transforman en austenita. 540 ● 215 Conseguido esto, se enfrían bruscamente en baños de sales o metal fundido hasta la temperatura deseada, que permanecerá constante mientras dure el ensayo; a intervalos de tiempo determinados se sacan las probetas del baño y se enfrían bruscamente hasta temperatura ambiente. Isothermal transformation diagram for an alloy Diagrama de transformación isotérmica de un steel HIPOEUTECTOID COMPOSITION (type acero eutectoide con las transformaciones 4340): A, austenite; B, bainite; P, pearlite; M, austenita-perlita (A-P) y austenita-bainita (A-B) martensite; F, proeutectoid ferrite. Mediante el examen microscópico de las mismas, se determina la cantidad de austenita transformada en función del tiempo y con ello, el principio y el final de la transformación. Se obtiene así el diagrama que nos da la cantidad de austenita transformada en función del tiempo, a temperatura constante. La determinación práctica de las curvas TTT de cada acero constituye siempre una ayuda inestimable que orienta y hace comprender los TRATAMIENTOS TÉRMICOS. Dicha curva sólo puede aplicarse con propiedad en tratamientos isotérmicos. Sin embargo, suele utilizarse también industrialmente en enfriamientos continuos: sobre ella pueden superponerse, sin graves errores prácticos, las curvas de enfriamiento real. Superponiendo a la curva TTT otra curva que señale la velocidad a que se desea enfriar la austenita, pueden predecirse con bastante aproximación las estructuras que se obtendrán con ese enfriamiento. A partir de estos diagramas podemos determinar el tratamiento bajo el cual debemos someter a un material para obtener la estructura y las propiedades deseadas, y como deben ser los tiempos y las temperaturas de dichos tratamientos. Si la velocidad de enfriamiento es muy lenta, se obtendrán estructuras de tipo perlítico. Si la velocidad de enfriamiento fuera mayor, se obtendrían estructuras bainíticas y si la velocidad fuera tal que la curva de enfriamiento no cortara a la curva TTT en ninguno de sus puntos, se obtendría estructura martensítica (acero templado). Se denomina velocidad crítica de temple Vc, a la mínima velocidad de enfriamiento requerida para evitar la transformación de la austenita en otros constituyentes antes de alcanzar la temperatura Ms. Además de las curvas TTT, podemos hablar de las curvas TTT de enfriamiento continuo, que presentan unos tiempos mayores debido a que en el caso de enfriamiento continuo se pasa mayor cantidad de tiempo a altas temperaturas, mientras que en el caso isotérmico el material llega instantáneamente a la temperatura de transformación. En estos diagramas la temperatura eutectoide (727°C) se representa mediante una línea horizontal; a temperaturas superiores a la eutectoide y para todos los tiempos, existe sólo austenita. La transformación austenita-perlita sólo ocurre si se enfría por debajo de la temperatura eutectoide, donde las curvas indican el tiempo necesario para el inicio y el final de la transformación para cada temperatura. Las curvas de inicio y final de transformación son casi paralelas y se aproximan asintóticamente a la línea eutectoide. A la izquierda de la curva de inicio de transformación sólo existe la austenita (inestable), mientras que a la derecha de la curva de final de transformación, sólo existe la perlita. Entre ambas curvas hay austenita transformándose en perlita: ambos microconstituyentes están presentes. De acuerdo con la ecuación r 1 t0.5 727 (1) 675 la velocidad de transformación a una temperatura determinada es inversamente proporcional al tiempo necesario para que la reacción transcurra hasta el 50% (línea discontinua). Cuanto menor es el tiempo mayor es la 540 velocidad. En la figura se aprecia que a temperaturas próximas al eutectoide (correspondientes a pequeños subenfriamientos) se necesitan tiempos muy grandes (del orden de 105 s) para conseguir un 50 % de transformación y la velocidad de reacción es muy lenta. La velocidad de transformación aumenta al descender la temperatura hasta que a 540 °C sólo necesita 3 s para llegar al 50 % de la transformación. El diagrama TTT muestra el tiempo necesario para transformar una fracción de la 3 muestra en función de la temperatura. La velocidad de transformación está Obtención de un diagrama de transformación isotérmica a partir limitada por una nucleación lenta a altas temperaturas y un crecimiento lento a del porcentaje de transformación en función del tiempo (arriba). baja temperatura. En la figura se ha dibujado el camino seguido por un tratamiento isotérmico (ABCD) sobre un diagrama de transformación isotérmico de un acero eutectoide. El enfriamiento rápido de la austenita está indicado por el segmento AB casi vertical y el tratamiento isotérmico y su temperatura, por el segmento horizontal BCD. La transformación de la austenita a perlita se inicia en el punto de intersección C (después de unos 3.5 s) y termina hacia los 15 s, en el punto D. La figura también muestra esquemáticamente las microestructuras a varios tiempos durante el transcurso de la reacción. La relación de espesores de las láminas de ferrita y cementita en la perlita es de 8 a 1, aproximadamente. Sin embargo, el espesor absoluto de una lámina depende de la temperatura de transformación. A temperaturas inferiores y muy próximas a la eutectoide se forman láminas de ferrita α y de Fe3C de mayor espesor. Esta microestructura se denomina PERLITA GRUESA y se forma a la derecha de la gráfica de fin de transformación. A esas temperaturas las velocidades de difusión son relativamente elevadas y durante la difusión los átomos de carbono pueden difundir a lo largo de distancias relativamente largas, formando láminas gruesas. Austenite grain boundary Esquema de la formación de la perlita a partir de la austenita; las flechas indican la dirección de la difusión del carbono. A medida que disminuye la temperatura, se forman láminas más delgadas ya que la velocidad de difusión del carbono decrece. La estructura de láminas delgadas producida en la proximidad de 540°C se denomina perlita fina . Las propiedades mecánicas son función del espesor de las láminas En los aceros de otra composición la perlita coexiste con fase proeutectoide (ferrita o cementita). La figura muestra parte de un diagrama de transformación isotérmica de un acero de 1.13 %C, donde se aprecia la curva correspondiente a la transformación proeutectoide Diagrama de transformación isotérmica de un acero al carbono de 1.13 %C: A, austenita; B, bainita; C, cementita proeutectoide; M, martensita; P, perlita. En la figura se muestran fotomicrografías de perlita gruesa y fina de un acero de composición eutectoide. Fotomicrografía de (a) perlita gruesa y (b) perlita fina (x 3000). Bainita En la transformación de la austenita se forma, además de la perlita, un constituyente denominado bainita. La microestructura bainítica consta de las fases ferrita y cementita y en su formación intervienen procesos de difusión. La bainita forma agujas o placas, dependiendo de la temperatura de transformación; los detalles microestructurales de la bainita son tan finos que su resolución sólo es posible mediante el microscopio electrónico. La figura es una micrografía electrónica que muestra agujas de bainita (en posición diagonal: de inferior izquierda a superior derecha); está compuesta de una matriz ferrítica y de partículas alargadas de Fe3C. La fase que rodea las agujas es martensita. Estructura de la bainita mediante micrografía electrónica de réplica. Una aguja de bainita va de la parte inferior izquierda al vértice superior derecho y consiste en partículas alargadas de Fe3C dentro de una matriz de ferrita. La fase que rodea la aguja bainítica es la martensita Martensita El inicio de esta transformación se representa por la línea horizontal MS (inicio) (Figura). Se trazan otras dos líneas horizontales discontinuas denominadas M(50%) y M(90%) que indican el % de transformación austenita-martensita. Estas líneas están localizadas a temperaturas que dependen de la composición del acero, pero deben ser relativamente bajas para impedir la difusión del carbono (La transformación martensítica tiene lugar a velocidades de temple muy rápidas que dificultan la difusión del carbono. Si hubiera difusión se formarían las fases ferrita y cementita). El carácter horizontal y lineal de estas gráficas indica que la transformación martensítica es independiente del tiempo y sólo es función de la temperatura a que el acero es enfriado rápidamente o templado. Una transformación de este tipo se denomina TRANSFORMACIÓN ATÉRMICA. Todos los átomos de carbono permanecen como solutos intersticiales en la martensita y constituyen una disolución sólida sobresaturada capaz de transformarse rápidamente en otras estructuras si se calienta a temperaturas que implican una apreciable velocidad de difusión. La mayoría de los aceros retienen la estructura martensítica casi indefinidamente a temperatura ambiente. Al enfriar un acero de composición eutectoide desde una temperatura superior a 727°C hasta 165°C, se aprecia, según el diagrama de transformación isotérmica (Figura ), que el 50% de la austenita se transforma inmediatamente; pero al mantenerse a esta temperatura el acero no experimenta posterior transformación. 165 Diagrama de transformación isotérmica completo de un acero de composición eutectoide: A, austenita; B, bainita; M, martensita; P, perlita. DIAGRAMAS DE TRANSFORMACIÓN POR ENFRIAMIENTO CONTINUO En los enfriamientos continuos, los tiempos requeridos para que la reacción empiece y termine se retrasan. De este modo el diagrama se desplaza en el sentido que necesita más tiempo y menos temperatura, como indica la figura 1, correspondiente al acero eutectoide. La representación gráfica de las curvas de inicio y fin de la transformación se denominan diagramas de transformación por enfriamiento continuo (TEC). La velocidad de enfriamiento se puede controlar modificando el medio de enfriamiento. En la figura 2 se superponen dos curvas de enfriamiento correspondientes al acero eutectoide. La transformación se inicia en el tiempo indicado por la intersección de la gráfica del enfriamiento con la del inicio de la reacción y termina una vez cruzada la curva de final de transformación. Los productos microestructurales de las curvas de enfriamiento moderadamente rápido y lento son perlita fina y gruesa, respectivamente. Moderately rapid and slow cooling curves superimposed on a continuous cooling transformation diagram for a Eutectoid iron–carbon alloy. Figura 1 Figura 2 Superimposition of isothermal and continuous cooling transformation diagrams for a eutectoid iron–carbon alloy. DIAGRAMAS DE TRANSFORMACIÓN POR ENFRIAMIENTO CONTINUO La bainita normalmente no se forma al enfriar un acero al carbono de modo continuo hasta la temperatura ambiente, ya que toda la austenita se transforma con el tiempo en perlita y ésta no evoluciona hacia la bainita, pues la región que representa la transformación austenitaperlita termina justamente por debajo de la nariz de la curva AB (Figura ). En todas las curvas de enfriamiento que cruzan la línea AB de la Figura la transformación cesa en el punto de intersección; al continuar enfriando, la austenita que no ha reaccionado empieza a transformarse en martensita al cruzar la línea M (inicio). Moderately rapid and slow cooling curves superimposed on a continuous cooling transformation diagram for a Eutectoid iron– carbon alloy. ● Observando la representación de la transformación martensítica, las líneas Ms (inicio), M(50%) y M(90%) ocurren a las mismas temperaturas tanto en los diagramas isotérmicos como en los de enfriamiento continuo. Esta aseveración se verifica al comparar las Figuras 1 y 2 referidas a un acero de composición eutectoide Superimposition of isothermal and continuous cooling transformation diagrams for a eutectoid iron– carbon alloy. Figura 1 The complete isothermal transformation diagram for an iron–carbon alloy of eutectoid composition: A, austenite; B, bainite; M, martensite; P, pearlite. Figura 2 DIAGRAMAS DE TRANSFORMACIÓN POR ENFRIAMIENTO CONTINUO En el enfriamiento continuo del acero existe una velocidad crítica, que representa la velocidad de temple mínima para generar una estructura totalmente martensítica. Esta velocidad de enfriamiento crítica, incluida en diagrama de transformación por enfriamiento continuo de la figura, roza la nariz donde empieza la transformación perlítica. ● NARIZ PERLITICA La figura indica que a velocidades de temple mayores que la crítica, sólo se forma martensita; además, existe un tramo de velocidades de enfriamiento en el que se forma perlita y martensita. Finalmente, sólo se genera estructura perlítica a velocidades de enfriamiento lentas. No existe austenita para que se de la transformación M Continuous cooling transformation diagram for a eutectoid iron–carbon alloy and superimposed cooling curves, demonstrating the dependence of the final microstructure on the transformations that occur during cooling. El carbono y los otros elementos de aleación cambian el aspecto de la gráfica de transformación perlítica y proeutectoide y bainítica alargando el tiempo y disminuyendo la velocidad crítica de enfriamiento. En efecto, una de la razones para alear los aceros estriba en facilitar la formación de martensita o en posibilitar las estructuras totalmente martensíticas a través de secciones relativamente gruesas. La figura 10.28 muestra el diagrama de transformación por enfriamiento continuo del mismo acero cuyo diagrama de transformación isotérmica está representado en la figura 10.23. La presencia de la nariz bainítica explica la posibilidad de formar bainita por enfriamiento continuo. Las curvas de enfriamiento trazadas en la figura 10.28 indican la velocidad de enfriamiento crítico y la influencia de la velocidad de enfriamiento en el comportamiento de la transformación y en la microestructura final. FACTORES QUE INFLUYEN SOBRE LAS CURVAS TTT Las tres zonas como desarrollo de las reacciones fundamentales de la transformación de la austenita: zona perlítica, zona bainítica, y zona martensítica, resultan fuertemente alteradas por diversos factores que influyen sobre las curvas TTT, desplazando las mismas hacia la derecha o hacia la izquierda en el diagrama, es decir, retardando o adelantando las transformaciones isotérmicas, tanto perlíticas como bainíticas, o desplazando hacia arriba o hacia abajo las líneas de principio y fin de la transformación martensítica. FACTORES INTRÍNSECOS 1.- El CONTENIDO EN C de la aleación (C es gammageno, por tanto amplia el campo de estabilidad de γ): a mayor contenido mayor será el desplazamiento hacia la derecha de las curvas inicial y final de transformación; y hacia abajo las isotermas que indican el principio y el fin de la transformación martensítica. C2>C1 C4>C3 Para aceros hipoeutectoides, las transformaciones perlíticas y bainíticas, se retrasan al aumentar el contenido en carbono. Los aceros eutectoides presentan una curva perlítica más alejada del origen de tiempos que la curva perlítica de los aceros tanto hipo como hipereutectoides. En éstos la cementita proeutectoide formada acelera, por nucleación heterogénea, la aparición de los gérmenes de cementita rectores de la transformación perlítica. Luego las curva TTT se desplazan hacia la izquierda 2.- ELEMENTOS ALEANTES: a.-Gammágenos: aquellos que se disuelven preferentemente en la austenita como son el Níquel y el Manganeso, que expanden por tanto el campo de existencia de la austenita desplazando hacia abajo las isotermas. b.-Alfágenos: se disuelven preferentemente en la fase α (Ferrita), son por ejemplo el Cromo, el Molibdeno, el Vanadio y el Wolframio; y desplazan las isotermas hacia arriba. c.- Carburígenos: son elementos (habitualmente Alfágenos) que tienden a formar carburos. Producen una segunda zona de temperaturas de transformaciones rápidas al nivel de la transformación de la austerita en bainita.Todos los elementos de aleación, excepto el cobalto, aumentan los tiempos de transformación isoterma de la austenita. FACTORES QUE INFLUYEN SOBRE LAS CURVAS TTT // ELEMENTOS ALEANTES En general cualquier elemento que forme solución sólida con la austenita (γ) —bien sea de sustitución (Mn, Ni, Cr, etc) o de inserción (B, N, etc.)— retrasa las transformaciones isotérmicas, tanto perlíticas como bainíticas. Parece lógico que así sea, ya que dichos elementos ejercen un efecto de barrera u obstrucción para la difusión del carbono y, por tanto, los gérmenes de cementita (en la zona perlítica), o de ferrita (en la zona bainítica), tardarán más tiempo en aparecer. Los elementos gammágenos -especialmente el Mn y Ni- rebajan las temperaturas de transformación austenítica A3 y Ae, con lo que disminuyen las temperaturas de las transformaciones perlíticas. El Mn y el Ni, además, retrasan por igual la nariz perlítica y el mentón bainítico. Además los elementos formadores de carburos, (el Cr el Mo y otros), retrasan más la transformación perlítica que la transformación bainítica. Son elementos alfágenos, y por elevar las temperaturas de transformación A3 y Ac, deberían aumentar la difusión en las reacciones y, por tanto, acelerarlas; pero este efecto es contrarrestado por la acción contraria que determina su afinidad por el carbono para producir carburos. (La nucleación de la cementita se ve retardada, y aumenta el período de incubación). La curva perlítica se desplaza hacia arriba y hacia la derecha, estrechándose su campo. El B, para contenidos de 0.0005-0.003% formando solución sólida de inserción en la austenita, retrasa la transformación proeutectoide y la zona perlítica de modo muy notable. FACTORES QUE INFLUYEN SOBRE LAS CURVAS TTT/ EXTRÍNSECOS Influencia del tamaño de grano austenítico. En las transformaciones por nucleación y crecimiento, para una misma composición química, se inicia más tarde la transformación de la austenita, cuanto mayor sea el tamaño de grano austenítico. dγ ↑ Transformación de la austenita más tarde Parece razonable que suceda así porque los gérmenes rectores de la perlita —la cementita—, o en su caso de la bainita, la ferrita—, se forman preferentemente en las juntas de grano. Por consiguiente, cuanto más grande sea el diámetro de grano austenítico menor es el número de juntas de grano existentes (menor el número de lugares aptos para la nucleación) y mas tarde comenzarán las transformaciones en las zonas perlítica y/o bainítica. En cuanto a la transformación martensítica, cuando el tamaño del grano austenítico del acero es muy fino, la temperatura Ms generalmente disminuye. Las numerosas juntas de grano parecen oponer un obstáculo a la formación de martensita FACTORES QUE INFLUYEN SOBRE LAS CURVAS TTT Influencia de la temperatura de austenízación. La temperatura de austenización tiene una doble influencia en el retraso cinético de las transformaciones. Por una parte, si el acero no presenta inhibición al crecimiento de grano, el aumento de temperatura produce un aumento del tamaño de grano austenítico, con las consecuencias ya señaladas: retraso en la cinética de las transformaciones y desplazamiento de la curva TTT hacia la derecha (en el sentido de los tiempos crecientes). Por otra parte, si la temperatura de austenización es muy elevada, la austenita al homogeneizarse en composición química se hace más estable, y por ello también se retrasan las transformaciones perlítica y bainítica: una austenita inhomogénea presenta mayor probabilidad de que, en determinados puntos de su masa, las reacciones perlíticas y bainiticas se inicien prontamente. Figura VIII.35. Curva T.T.T. de enfriamiento continuo (IRSID). Acero 0.12% C, 0.79% Mn, 1.23% Si, 0.014% S, 0.011% P, 0.43% Ni, 1.22% Cr, 0.54% Mo, 0.24% Cu, 0.053% As, 0.016% Ti. Austenizado a 950° C durante media hora. Tamaño de grano 9. FACTORES QUE INFLUYEN SOBRE LAS CURVAS TTT Con relación a la transformación martensítica, el aumento en la temperatura de austenización se traduce, en general, en una disminución de la temperatura Ms. M S (C ) 500 350(%C ) 40(% Mn) 35(%V ) 20(%Cr ) 17(% Ni ) 10(%Cu ) 10(% Mo) 5(%W ) 15(%Co) 30(% Al ) Este efecto, claramente advertido en aceros de alto contenido en carbono y aleados, parece ser debido a que: — La disolución progresiva de los carburos aumenta el contenido en carbono y aleantes solubilizados en la austenita. Complementariamente, la austenita resulta más estable por su mayor homogeneidad y exige también mayor salto térmico para la energía de tipo químico; y ello origina una disminución de la temperatura Ms. — El efecto inhibidor de los aleantes mantiene un grano austenítico fino. En cuanto a la austenita residual, el aumento en la temperatura de austenización —con la consiguiente estabilidad de la austenita— produce casi siempre un aumento en la cantidad de austenita no transformada en el temple. No sólo por la consiguiente disminución de Ms, sino también por la refractariedad de la austenita a transformarse por debajo de Ms. Esto es particularmente notable en aceros con alto contenido en carbono y aleantes. A veces, sin embargo, se observan excepciones a lo expuesto, y un aumento en la temperatura de austenización origina un grano austenítico muy grande, que, como hemos dicho, afecta a M s , elevando dicha temperatura por la influencia en la energía de tipo mecánico. Templabilidad Dentro de los aceros aleados hay dos hipótesis 1.- Acero hipoeutectoide aleado, con curvas como las de la figura. Sabiendo que vc=velocidad critica del temple (velocidad más lenta posible que permite el desarrollo del 1 % M, desde la temperatura de austenización y que m y n son los retrasos de la transformación perlitica y bainitica, respectivamente, para que se de el temple la velocidad de enfriamiento debe librar al menor de los dos segmentos Acero hipoeutectoide aleado Para aceros hipoeutectoides de un mismo contenido en carbono C1%, y medianamente aleados, los retrasos en la transformación perlítica y bainítica pueden considerarse proporcionales, respectivamente, a m y n. m (0, 254%C1 ) 1 4,1% Mn 1 2,83% P 1 0, 62% S (1 0, 64% Si ) 1 2,33% Cr 1 0,52% Ni 1 3,14% Mo 1 0, 27% Cu n 0, 272%C1 1 4,1% Mn 1 2,83% P 1 0, 62% S 1 0, 64% Si 1 1,16% Cr 1 0, 52% Ni 1 0, 27% Cu Los valores de m y n dictan el valor de vc y nos indican si el acero tendrá templabilidad bainitica suficiente (caso 1) o templabilidad perlitica suficiente (caso 2) Los aceros eutectoides -puesto que no contienen productos proeutectoides- presentan una curva perlítica más alejada del origen de tiempos que la curva perlítica de los aceros hipereutectoides, ya que, en este caso, la cementita proeutectoide formada acelera por nucleación heterogénea la aparición de los gérmenes de cementita rectores de la transformación perlítica. En los aceros poco aleados, las zonas perlítica y bainítica aparecen solapadas. Otro tanto ocurre con las zonas bainítica y martensítica para aceros más aleados; y ello porque después de formarse la cantidad correspondiente de martensita, se produce una reacción bainítica en la austenita residual (las deformaciones producidas por las primeras plaquetas de martensita aceleran algo el mecanismo de formación de bainita). Esferoidita Si un acero con microestructura perlítica se calienta hasta una temperatura inferior a la eutectoide durante un período de tiempo largo, por ejemplo a 700°C entre 18 y 24 h, se forma una nueva microestructura denominada esferoidita, cementita globular o esferoidal (Figura ). Las partículas de Fe3C aparecen como esferas incrustadas en una matriz continua de fase α, en lugar de las láminas alternadas de ferrita y cementita de la perlita o de las partículas alargadas de Fe3C en una matriz ferrítica como es el caso de la bainita. Esta transformación tiene lugar mediante difusión del carbono sin cambiar la composición o las cantidades relativas de fases ferrita y cementita. La fuerza impulsora de esta transformación radica en la disminución del límite de fase αFe3C. La cinética de la formación de la esferoidita no está incluida en los diagramas de transformación isotérmica. Fotomicrografía de un acero con microestructura de esferoidíta. Las partículas pequeñas son de cementita; la fase continua es ferrita α (x1000). La Figura resume las transformaciones y las microestructuras producidas. Aquí se supone que la perlita, la bainita y la martensita resultan de tratamientos de enfriamineto continuo; además, la formación de la bainita sólo es posible en los aceros aleados, no en los aceros al carbono. Perlita gruesa Perlita fina Bainita superior Posibles transformaciones de la descomposición de la austenita. Las flechas continuas indican transformaciones con difusión y las flechas con trazos indican transformaciones sin difusión. Bainita inferior Tipos de temple. Temple continuo de austenización completa. Se aplica a aceros hipoeutectoides. Se calienta el material 50º C por encima de la temperatura crítica superior (AC3), i se enfría en el medio más adecuado. El principal componente estructural es la martensita. Temple continuo de austenización incompleta. Se aplica a aceros hipereutectoides. La temperatura de calentamiento está 50º C por encima de AC1. la estructura resultante es mixta a base de martensita y cementita. Temple martensítico o martempering. Se calienta el acero a la temperatura de austenización y se mantiene el tiempo necesario para que se transforme toda la austenita. Se enfría en baño de sales manteniendo la temperatura constante durante un tiempo por encima de MS. Temple austempering. Es similar al anterior, con la diferencia que el tiempo de enfriamiento en sales será el suficiente para que atraviese las curvas y la austenita se transforme en bainita. Temple superficial. Se calienta rápida y superficialmente el material, de forma que solo una capa delgada alcanza la temperatura de transformación austenítica, a continuación se enfría rápidamente. El núcleo permanece inalterable y la superficie se transforma en 8 dura y resistente al rozamiento. RECOCIDO Consiste en calentar el material hasta una temperatura determinada durante un tiempo previsto, y posteriormente enfriarlo lentamente. Tiene como finalidad suprimir los defectos del temple. Las variables fundamentales son tiempo y temperatura. Los objetivos son: •Eliminar tensiones del temple. •Aumentar plasticidad, tenacidad y ductilidad. •Conseguir una microestructura específica. Diagrama Fe-C. Intervalos de temperatura de tratamiento térmico del acero al carbono. 9 El proceso consta de tres etapas fundamentales: •Calentamiento hasta una temperatura prefijada. •Mantenimiento de la temperatura anterior durante un tiempo conveniente. •Enfriamiento lento hasta la temperatura ambiente, realizado a una velocidad conveniente. Recocido de aleaciones Fe-C Para modificar algunas propiedades de los aceros, es necesario someterlos a diferentes procedimientos de recocido. (Ver figura anterior). La línea de la fase A1se denomina de temperatura crítica inferior. Por debajo de ella, y en condiciones de equilibrio, la austenita se convierte en ferrita y cementita. Las líneas de la fase A3 y Acm representan las líneas de temperatura crítica superior para los aceros hipoeutectoides e hipereutectoides, respectivamente. Normalizado Los aceros que se han deformado por laminación, tienen una microestrutura perlítica, con tamaños de grano relativamente grandes y forma irregular. Con el normalizado se afina el acero y se provoca una distribución de tamaño más uniforme. 10 El normalizado se realiza calentando el material a una temperatura entre 55 y 85º C superior a la temperatura crítica superior. El valor depende de la composición. Transcurrido un tiempo, hasta convertir la ferrita en austenita, se finaliza, con un enfriamiento relativamente rápido al aire. Curvas de enfriamiento. Normalizado y recocido total. 11 Recocido total Es un procedimiento que se aplica a los aceros de contenido de carbono bajo y medio, que se han conformado por mecanizado o se han deformado mucho en el proceso de deformación en frió. La aleación se austeniza calentando de 15 a 40º C por encima de las líneas A3 o A1. se deja enfriar lentamente dentro del horno. La microestructura que obtenemos del proceso es perlita gruesa. Globulización Los aceros medios y altos en carbono tienen una microestructura de perlita gruesa, demasiado dura para la deformación plástica y para el mecanizado. Estos aceros se recuecen para desarrollar la microestructura de esferoiditas. Este acero globulizado tiene la máxima blandura y ductilidad, y es fácilmente mecanizable y deformable. El tratamiento térmico calienta la aleación a una temperatura justo por debajo de la eutectoide (línea A1 a 700º C). El tiempo de globulización suele durar de 15 a 25 horas. Revenido Elimina la fragilidad y las tensiones ocasionadas en el temple. Consiste en un calentamiento a una temperatura inferior a A1, par lograr que la martensita se transforme en una estructura más estable. El proceso termina con un enfriamiento más bien rápido. Aunque destruye parte del temple, el acero es más blando pero menos frágil. 12 TRATAMIENTOS TERMOQUÍMICOS Estos tratamientos varían la composición química superficial de los aceros, con el fin de mejorar determinadas propiedades de la superficie como dureza, resistencia al desgaste o a la corrosión. Cementación y carbonitruración. Consiste en aumentar la cantidad de carbono en la capa exterior de los aceros. La cementación se aplica a piezas que deben ser resistentes al desgaste y a los golpes. Como cementante gaseoso se emplea el monóxido de carbono. Como cementante sólido se puede emplear carbonato de bario. El cementante líquido mas empleado es el cianuro sódico. Nitruración Se aplica a ciertos aceros y fundiciones obteniéndose durezas muy elevadas del orden de 1200 unidades Brinell. Son superficialmente muy duros y resistentes a la corrosión. La nitruración se realiza en hornos especiales, exponiendo a las piezas a una corriente de amoniaco a una temperatura de 500 a 525º C. se utiliza para endurecer camisas de cilindros, árboles de levas, ejes cardan, piñones y aparatos de medida. 13 LA CORROSIÓN Y SUS EFECTOS La corrosión se define como el paso de un metal en estado libre a estado combinado, que es consecuencia de la tendencia de los metales a volver a su estado natural por la acción destructora del oxígeno del aire y los agentes electroquímicos que favorecen el proceso de corrosión. Esencialmente, el fenómeno consiste en una oxidación del metal. Si el óxido formado no es adherente y es poroso, puede dar lugar a la destrucción de la pieza. La oxidación es un proceso electroquímico en el que los átomos metálicos pierden electrones. Así, un metal M, con valencia v, puede experimentar una oxidación según la reacción: M → Mv+ + v e- donde el metal M se oxida (pérdida de electrones), convirtiendose en un ión co v+ cargas positivas al perder sus electrones de valencia. La zona en la que se produce la oxidación se llama ánodo, por lo que la oxidación se conoce como reacción anódica. La reacción inversa a la oxidación se conoce como reducción. La reducción se produce en el cátodo, en ella se toman los electrones de la oxidación. Mv+ + ve- → M. Esta situación es poco frecuente, salvo en condiciones determinadas que como la electrodepositación. 14 CELDA ELECTROQUÍMICA. LEY DE NERNST. VELOCIDAD DE CORROSIÓN. Una celda electroquímica se forma cundo se introducen dos metales en un líquido conductor de la electricidad. En una celda electroquímica se pueden observar los dos fenómenos de oxidación (pérdida de electrones) y de reducción (ganancia de electrones), que pueden dar lugar a dos procesos: la corrosión electroquímica y la electrodepositación. Componentes de una celda electroquímica: a) Montaje experimental, el amperímetro detecta el paso de la corriente. b) Corrosión de una tubería de acero al unirla con un racor de cobre En la celda se tienen los siguientes componentes: -Cátodo: recibe electrones por el circuito externo a causa de la reacción química que sufre el ánodo. -Ánodo: cede electrones al circuito y se corroe al abandonar iones metálicos positivos su superficie.15 -Circuito externo: el ánodo y el cátodo deben estar conectados. -Electrolito: es un líquido conductor que sirve de medio para que los iones metálicos que abandonan el ánodo puedan desplazarse hacia el cátodo. Pila electroquímica de hierro y cobre. Se introducen dos electrodos de hierro y cobre en sendas disoluciones de concentración 1 M de sus iones separados por una membrana semipermeable que deja pasar el disolvente pero no los solutos, con el fin de que la disolución se mantenga. En ella el hierro se corroe mientras el cobre se electrodeposita. Pila electroquímica de hierro y zinc. En este caso es el Zn el que cede los electrones y por tanto se corroe. Estos ejemplos indican que unas veces se corroe y otras veces no, en función de la pareja de electrolitos que se forma 16 La influencia de la concentración de iones viene dada por la Ley de Nernst, que se expres por la ecuación: a temperatura próxima de 25º C n, es el número de electrones que participa en las reacciones. [M1n+] y [M2n+] la concentración molar de los iones metálicos. U2 y U1, la tensión de referncia respecto del hidrógeno de la disolución de 1 M. La cantidad de metal depositado en el cátodo (electrodepositación), se determina por la ecuación de Faraday: donde m = masa de material depositado o corroído en un tiempo t, t = tiempo en segundos I = intensidad de corriente en amperios, M = masa molecular del metal n = valencia del ión metálico, f = constante de Faraday (96.500 culombios/mol) 17 TIPOS DE CORROSIÓN Corrosión uniforme. Cuando se coloca un metal en un electrolito (puede ser aire húmedo). Es el caso de la herrumbre en el acero. Es la forma más común y predecible de corrosión, se puede prevenir con recubrimientos o barnices protectores. Corrosión galvánica. Sucede al poner próximos dos metales o aleaciones distintas que están expuestos a un electrolito (agua, aire húmedo, etc.). Se debe tener cuidado de no poner juntos metales o aleaciones separados en la serie galvánica. Corrosión por aireación diferencial. Sucede en los elementos de un mismo metal que disponen de grietas y rendijas, en las cuales penetra la suciedad y la humedad, con lo que las zonas exteriores están más aireadas y las interiores quedan empobrecidas de oxígeno, al desgastarse en la oxidación y no poder ser renovado. Picaduras. El fenómeno es parecido al caso anterior. Las superficies pulidas presentan mayor resistencia a este tipo de corrosión. 18 Corrosión intergranular. Sucede cuando en los límites del grano ha precipitado una segunda fase, con lo que se produce una celda galvánica (dos componentes con distinta electronegatividad). Corrosión por tensiones. Una deformación en frío puede producir pequeñas grietas, estas zonas con menor concentración de oxígeno que el exterior hacen de ánodo y comienza la corrosión. PROTECCIÓN CONTRA LA CORROSIÓN Diseño. Se evitará la formación de células galvánicas; por ejemplo, al unir tuberías de acero con latón. Otra precaución es que la superficie del ánodo sea mayor que la del cátodo. Por ejemplo una arandela de cobre sobre una chapa de acero, hace que el cobre tome pocos electrones del acero y la corrosión del acero es lenta. Pero si arandela es de acero frente a la chapa de cobre, la corrosión del acero es muy rápida. Los recipientes para contener líquidos deben ser cerrados y con fondos que faciliten el vaciado total. Para evitar grietas que faciliten la corrosión por aireación diferencial se usará la soldadura en construcciones metálicas. 19 Inhibidores. Utilizan sustancias que reaccionan con el oxígeno y lo eliminan o bien atacan la superficie que se desea preservar formando un recubrimiento protector. Las sales de cromo pueden realizar esta función. Recubrimientos protectores. Siempre se realizará una escrupulosa limpieza de la superficie que se quiere cubrir. •Metálicos. Como el Mg, Al, Zn, Sn, Cu, Ni, etc. •Orgánicos. Son las pinturas que se convierten en una capa impermeable a acciones externas. Los anticorrosivos como el minio actúan como inhibidores. •Con reacción superficial. Se produce una reacción química en la superficie. No se crea una capa, se trata más bien de una reacción química al reaccionar con el agente externo. Protección anódica o pasivación. Se forma una película de óxido o de hidróxido, adherente e impermeable, evitando la formación de celdas galvánicas. Protección catódica. Se trata de que el metal que se va a proteger deje de ser ánodo para forzarlo a ser cátodo. Para ello hay dos variantes, el ánodo de sacrificio y el voltaje impuesto. 20 Selección del material. Emplear materiales o aleaciones resistentes a la corrosión. En ocasiones resulta caro y no es posible. Un ejemplo es sustituir el acero por aluminio en carpintería metálica. OXIDACIÓN Se refiere a la combinación de un metal con el oxígeno del aire (corrosión seca). La reacción química que tiene lugar en un metal divalente: Oxidación del metal: M → M2+ + 2eReducción del oxígeno: ½ O2 + 2e- → O2El óxido aparece en la superficie y se pueden presentar varios casos. 21 a) Que la capa de óxido ocupe una superficie menor que el metal del que se formó (Mg), con lo que se produce una capa porosa que permite que la oxidación siga avanzando. b) Que la capa de óxido ocupe una superficie igual a la del metal de que se formó (Al), la capa de óxido adherente e impermeable hace que la oxidación se detenga. c) Que la capa de óxido ocupe una superficie mayor que el metal de que se formó (Fe), esa capa inicialmente protectora al aumentar su grosor aparecen tensiones que hace que se resquebraje y la oxidación continúa. DEGRADACIÓN DE POLÍMEROS Al proceso de deterioro de los plásticos debido a fenómenos fisicoquímicos se llama degradación. Hinchamiento y disolución. Sucede en contacto con líquidos de estructura química lo más parecida al polímero sólido. Rotura del enlace. La radiación ultravioleta penetra en el interior del polímero y es capaz de ionizar los átomos, lo que hace que el polímero se rompa. El oxígeno y el ozono pueden acelerar u 22 originar la rotura. Las cadenas moleculares también se pueden romper por la temperatura. Exposición a la intemperie. Comienza con la influencia de la radiación ultravioleta, que facilita su oxidación. Los fluorocarbonados son inertes a la degradación por agentes atmosféricos. DESGASTE Y EROSIÓN Para disminuir el desgaste se recurre a: reducir las cargas en las superficies con movimiento relativo, que las durezas de las superficies sean parecidas, que las superficies sean lisas, la lubricación y el grafito de las fundiciones. Un caso particular es la erosión líquida o cavitación, que sucede cuando un líquido con burbujas de gas entra en una región de baja presión. Sucede en hélices rotores de turbinas y bombas hidraúlicas. También se da erosión líquida cuando un gas, conducido a alta velocidad contiene gotas de líquido. 23 de donde, In( e- eº )= -kt ea-ea Sustituyendo los valores conocidos: 8ª = 850 ºC temperatura de austenización 80 = 20 º C temperatura del medio refrigerante 8 = 450º C ' t = 19 seg y despejando k se obtiene: ln( de dónde -2 0 )= -19. k 850 -2 0 450 k = 0,0346 b) La transformación a bainita requiere la utilización de un tratamiento isotérmico adecuado, tal como se muestra esquemáticamente en la figura siguiente. En este caso, como ocurre con muchos aceros aleados, se observa que aparecen dos narices en la curva: una superior, denominada nariz perlítica, y otra a menores temperaturas, denominada nariz bainítica. Atravesando isotérmicamente esta nariz se alcanzan las estructuras bainíticas. Así pues, el rango de temperaturas del baño isotérmico debe encontrarse entre: • Temperaturas del baño : desde Ms a 430 ° C. La pieza deberá permanecer en el baño hasta que se completen las transformaciones a bainita. • Para una temperatura de 400 º C, el tiempo de tratamiento: 2000 minutos, obteniéndose bainita de dureza 32HRC.