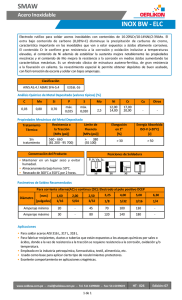

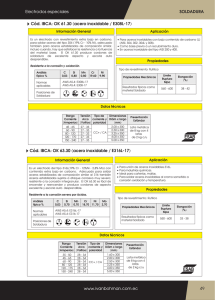

CORROSIÓN INTERGRANULAR EN ACEROS INOXIDABLES 30/05/2020 Participantes Aguilar Muñoz, Sergi Gil López, Andrea Navarro Pérez, Samuel Grupo T1 Contenido 1. Definición .................................................................................................................. 2 2. Mecanismo de propagación (ataque intergranular) ................................................... 2 2.1 ¿Cómo se puede llegar a deshacer esta capa protectora? .................................. 3 2.2 ¿Qué es la sensibilización? ................................................................................. 4 2.3 Diferentes tipos de aceros inoxidables ................................................................ 4 3. Medidas para evitar la corrosión intergranular .......................................................... 4 3.1 Estabilización ...................................................................................................... 5 3.2 Tratamiento térmico ............................................................................................ 5 3.3 Uso de aceros con bajo nivel de carbono ............................................................ 6 4. Anexo ....................................................................................................................... 7 5. Bibliografía ................................................................................................................ 7 1 1. Definición La corrosión intergranular es un deterioro por corrosión localizada adyacentemente a los límites de grano de una aleación. Este tipo de corrosiones no suelen ser de las más comunes. Bajo condiciones normales, si un metal se corroe uniformemente, los límites de grano serán sólo ligeramente más reactivos que el conjunto del grano en general, es decir toda la zona que no está en este límite de grano. Esto sucede en condiciones ordinarias, sin embargo, bajo otras condiciones, las regiones de límite de grano pueden ser muy reactivas, resultando una corrosión intergranular que origina pérdida de la resistencia de la aleación es incluso la desintegración en los bordes de grano. Realmente la corrosión intergranular no es el único mecanismo que puede intervenir en la composición de los metales, sino que hay 5 mecanismos o fenómenos corrosivos que pueden hacer que los aceros inoxidables se vuelvan más vulnerables. Estos mecanismos son: -La corrosión intergranular, explicada anteriormente. -La corrosión por efecto galvánico. -La corrosión por contacto. -La corrosión en forma de picado o de pinchazos de alfiler. -La corrosión por fatiga. 2. Mecanismo de propagación (ataque intergranular) Este sería la corrosión intergranular explicada para todo tipo de casos. Ahora que ya sabemos que es la corrosión intergranular podemos indagar en el caso a explicar que tenemos, es decir en la corrosión de los aceros inoxidables. Todos los aceros inoxidables contienen el cromo suficiente para darles sus características de inoxidables. Muchas aleaciones inoxidables contienen además níquel para reforzar aún más su resistencia a la corrosión. tanto el níquel como el cromo son añadidos al acero en estado de fusión, es decir, mientras está fundido. Debido a este añadido que se les aplica a los aceros, no es necesario ningún tipo de revestimiento, ya que estos elementos ya hacen la función de mejorar la resistencia a la corrosión. El acero ordinario, cuando queda expuesto a los elementos, se oxida y se forma óxido de hierro pulverulento en su superficie. Si no se combate, la oxidación sigue adelante hasta que el acero esté completamente corroído. Un aspecto curioso que sucede y por el cual los aceros inoxidables adquieren una alta resistencia a la corrosión es la siguiente: los aceros inoxidables se oxidan, pero en vez de óxido común, lo que se forma en la superficie es una tenue película de óxido de cromo muy densa que constituye una coraza contra los ataques de la corrosión. para que esto suceda el porcentaje en peso del cromo tiene que ser inferior o igual al 10.5% - 12% aproximadamente. Si se elimina esta película de óxido de cromo que recubre los aceros inoxidables, se vuelve a formar inmediatamente al combinarse el cromo con el oxígeno de la atmósfera ambiente. 2 Esta corrosión está localizada a escala microscópica en los límites de grano de la aleación. En el acero inoxidable regularmente es resultado del agotamiento del cromo sobre los límites de grano en zonas sensibilizadas por procesos térmicos. El empleo de acero inoxidable estará bajo la dependencia de las características oxidantes del ambiente. Si imperan condiciones fuertemente oxidantes, los aceros inoxidables resultan superiores a los metales y aleaciones más nobles. En la misma familia de los aceros inoxidables la resistencia a la corrosión varía considerablemente según el tipo que se utilice, por ejemplo, en el grupo al cromo níquel, los tipos 301 y 302 son menos resistentes a la corrosión que los tipos 310 y 316. En el grupo más sencillo al cromo, los tipos 405 y 410 son menos resistentes a la corrosión que los tipos 430 y 442. 2.1 ¿Cómo se puede llegar a deshacer esta capa protectora? Este suceso es debido a que la afinidad del cromo por el carbono es termodinámicamente muy alta. Cuando se eleva la temperatura, el carbono tiene buena difusividad a través del acero hacia el borde del grano, donde se produce la nucleación de los precipitados de Cr23C6, provocando que estas zonas próximas a los carburos no se pueda formar la capa protectora de cromo. Por lo tanto, el fenómeno principal que hace que la capa protectora de cromo de los aceros inoxidables se deshaga, es un aumento considerable de la temperatura en el acero, que es de alrededor de unos 450 a 850 °C, al cual este fenómeno se le conoce como sensibilización a la corrosión intergranular. Entonces podremos decir que un acero queda sensibilizado al someterlo a un mal tratamiento térmico o al realizar una soldadura. En una soldadura se dice que el acero queda sensibilizado debido a que, durante el proceso de soldadura, la superficie del metal alcanza el rango de temperaturas necesarias para que se deshaga esa capa protectora. Entonces si al enfriarse el metal se hace de manera muy lenta o lenta, hablamos de un mal tratamiento térmico que genera esta sensibilización o lo que se dice también es que la zona queda ‘’térmicamente afectada’’. Cabe destacar, que para que se produzca esta debilitación de la capa protectora es importante saber que, para que se formen los carburos de cromo en los bordes de grano, se tiene que producir la difusión del carbono hasta los límites de grano, sino no se llegara a producir por completo este fenómeno. 3 2.2 ¿Qué es la sensibilización? El fenómeno de la sensibilización de los metales se produce por una alteración de la microestructura de la aleación, que provoca la formación de precipitados en bordes de grano, y que modifican la composición de la aleación en estas zonas. Ciertas aleaciones cuando se exponen a temperatura o un rango de temperaturas en particular se sensibilizan y se vuelven susceptibles a la corrosión intergranular. En una atmósfera corrosiva, las caras del grano de esa aleación que ha sido sensibilizada se vuelven muy reactivas y, en ese punto, es en el que se produce la corrosión intergranular, la cual se caracteriza por un ataque localizado adyacente a los límites de grano y poca o nula corrosión dentro del mismo. Esta corrosión se considera generalmente que es causada por la segregación de impurezas en los bordes de grano o por el enriquecimiento o el agotamiento de uno de los elementos de aleación en las zonas próximas al borde de grano. De esta manera, en algunas aleaciones de aluminio, por ejemplo, se ha demostrado que pequeñas cantidades de hierro se segregan en los límites de grano y causan corrosión intergranular. 2.3 Diferentes tipos de aceros inoxidables Existen diversos tipos de aceros inoxidables, donde anteriormente hemos comentado algunos de ellos. Los aceros al cromo (Serie 400) para fines industriales se debe principalmente a las condiciones de resistencia a la oxidación. El tipo 430, con el 17% de cromo, necesita varios meses hasta que se forma la película superficial de óxido, mientras que el tipo 442, con más del 20 % de cromo, se vuelve pasivo en la atmósfera sin que se desarrolle una película de óxido visible. Otro procedimiento para evitar que en condiciones semejantes se forme óxido, consiste en añadir más del 7 % de níquel a una aleación con el 17 % o más de cromo, como son los tipos 301, 302 y 304. 3. Medidas para evitar la corrosión intergranular A modo de resumen para introducir este apartado, podemos decir que los aceros inoxidables constan de una capa óxido de cromo que se forma en la superficie de los aceros inoxidables para resistir a la corrosión. Cuando un acero es sometido a la abrasión o calor excesivo, como puede pasar en la soldadura, esta capa se destruye. Es en ese momento donde se forman carburos y precipitan en los bordes de grano dejando zonas con un porcentaje de cromo por debajo del 10%, el mínimo al que la capa de pasivación puede resistir. Para que este fenómeno no ocurra, hoy en día existen tres medidas para evitarlo: mediante un tratamiento térmico o recocido, por estabilización o utilizando aceros con niveles muy bajos de carbono. Los aceros mencionados con sus respectivos contenidos en elementos, aparecen en la tabla 1 al final del trabajo. 4 3.1 Estabilización Este es el método más común para evitar la corrosión intergranular en los aceros inoxidables. Consiste en mezclar el cromo con otros elementos para que sean estos los formen carburos y no el cromo. Así se evitan las zonas pobres en cromo y, con ello, su pérdida en la resistencia contra la corrosión. El método de estabilización emplea aceros estabilizadas ávidos en carbono los cuales están aleados con elementos como el titanio (AISI 321), niobio y el tantalio (AISI 347) (ver Anexo). Una vez el acero se calienta a temperaturas de sensibilización, el carbono se combina muy rápidamente con los elementos estabilizadores mencionados, haciendo que el cromo abandone su tendencia a formar carburos, es decir, evitan las precipitaciones perjudiciales. Cuando se utiliza el niobio como estabilizador, puede darse lo que se conoce como “Knifeline”. Es una forma de corrosión intergranular de una aleación, generalmente de acero inoxidable en la que podría unirse el carbono, el cual ya está ligado con el niobio, con el cromo. Lo que ocurre es que, en algunos ciclos del enfriamiento, el carburo de niobio no precipita, y el acero se comporta como uno no estabilizado, por lo que se forman los carburos de cromo. Para disolver el carburo de cromo y formar el carburo de niobio, los aceros que puedan ser atacados mediante este fenómeno deben ser calentados por encima de 1066ºC. En las situaciones donde el servicio implique prolongadas exposiciones a las temperaturas entre 426ºC y 871ºC, los aceros estabilizados son necesarios. En otros casos donde la zona no puede ser tratada térmicamente y es necesario soldar piezas, usar aceros estabilizados puede ser la mejor opción. Hay que tener en cuenta también que, para soldar, los electrodos deben ser de la misma composición “estabilizada” ya que en algunos casos podría ser llevado a temperaturas críticas Para terminar con esta medida, cabe recalcar que, actualmente, esta es la forma más usada para evitar este tipo de corrosión en los aceros inoxidables. 3.2 Tratamiento térmico Una de las medidas para evitar la corrosión intergranular en los aceros inoxidables, como ya hemos mencionado, es un tratamiento térmico o también llamado recocido. El tratamiento consiste en fomentar la formación de carburos mediante una disolución. Debe realizarse una vez terminadas las operaciones de elaboración y de soldadura. Para empezar, el acero deberá ser calentado hasta una temperatura lo suficientemente alta como para disolver los carburos. Esta temperatura, por lo general, deberá ser entre los 1036ºC y 1150ºC. Seguidamente, se tendrá que enfriar con la suficiente rapidez para evitar que se vuelva a precipitar el carburo. Se utiliza un chorro de aire o agua para enfriarlo. El proceso de enfriamiento devuelve el cromo a la solución austenita y no da tiempo para la precipitación ya que, al enfriarse rápidamente, pasa por las temperaturas críticas muy rápido sin hacer efecto. 5 Hay un tipo de aceros donde la condición de la temperatura a la que calentarlo es especial, se trata de los aceros ferríticos. Estos, a comparación que, en el caso anterior, la temperatura, necesariamente, tiene que estar por encima de los 1100ºC. El problema principal de esta medida para evitar la corrosión intergranular, es que, para un recocido efectivo, toda la pieza deberá ser tratada apropiadamente. Si solo se usa el tratamiento térmico en las zonas adyacentes a la soldadura, todas las demás zonas se verán expuestas a las temperaturas críticas y, por consecuencia, la corrosión aparecerá. Para concluir esta medida de prevención, cabe resaltar que, por lo general, no es de los métodos más prácticos. El motivo es porque, como hemos mencionado, para un tratamiento térmico que realmente proteja se necesita tratar la pieza entera. También hay que ser cuidadosos con el proceso de enfriamiento ya que, si no se hace lo suficientemente rápido, puede producirse la precipitación del carburo. 3.3 Uso de aceros con bajo nivel de carbono Como última medida, pero no por ello menos eficaz, está el utilizar aceros inoxidables con bajos contenidos de carbono. Este porcentaje bajo en carbono sería menos del 0,03%. Los aceros contienen, por lo general, un porcentaje de carbono a partir de 0,09%. Para conseguir ese 0.03%, tenemos técnicas modernas las cuales nos permiten bajar el contenido de carbono en los aceros. Una de estas técnicas es la fusión al vacío o desgasificación, la cual consiste en la reducción de la concentración de gases letales para la calidad del acero como son el oxígeno, azufre, hidrógeno, nitrógeno, y del que estamos tratando, el carbono. Estos elementos ocupan espacios intersticiales en la red cristalina del hierro. Para eliminarlos el proceso se realiza en una campana conectada al vacío que se introduce parcialmente en una cuchara y, de esta forma, se facilita su salida. Estas impurezas no solo afectan al acero en forma de corrosión, también provocan una reducción de ductilidad y resistencia al impacto. Otra opción es escoger directamente un tipo de acero con el porcentaje de carbono máximo para no tener el riesgo de sufrir este tipo de corrosión. Estos aceros son el 304L, 316L y 317L (ver Anexo). Para dar por terminado, hemos visto que el carbono tiene un papel muy importante en la reducción de propiedades estructurales como es la corrosión del acero. De las formas que hay para obtener un acero con bajo contenido en carbono, podemos elegir entre bajarle el nivel de carbono con la técnica moderna de la desgasificación o utilizando directamente aceros ultra bajos en carbono. Con porcentajes tan bajos como 0,03%, la posibilidad de la precipitación de carburos es nula. 6 4. Anexo 5. Bibliografía https://es.slideshare.net/anthonycolmenarez2/corrosin-intergranular https://dialnet.unirioja.es/servlet/articulo?codigo=4902515 https://www.upv.es/materiales/Fcm/Fcm12/pfcm12_4_5.html https://www.upv.es/materiales/ https://inoxidable.com/corrosion.htm http://bonnet.es/resitcorrosion.pdf https://www.worldstainless.org/files/issf/Education/Spanish/Capitulo_05_Resistencia_a _la_corrosion_de_los_aceros_inoxidables.pdf https://www.sacome.com/evitarcorrosion-intergranular/ http://digibuo.uniovi.es/dspace/bitstream/10651/43718/3/TFM_AdrianGarciaSuarez.pdf https://inoxidable.com/corrosion.htm 7