Tesis: Evaluación del Concreto con Residuos de Cerámica y Porcelanato

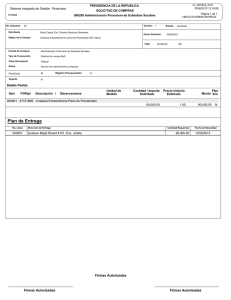

Anuncio