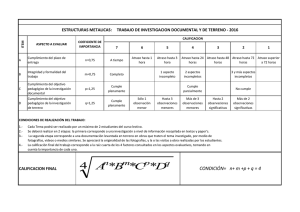

PROGRAMACIÓN DE PRODUCCIÓN SECUENCIACIÓN 1 Planeación agregada: Fuerza laboral y política de subcontratación Planeación de capacidad, análisis capacidad versus demanda 2 3 Determinar cargas y secuencias de trabajo Que és Programación de la producción? Consiste en el ajuste y asignación de las operaciones y las tareas a personas y máquinas específicas. El criterio principal es la minimización de tiempos de operación y costos de operación Programación hacia adelante La programación inicia cuando llega el pedido del cliente Programación hacia atrás La programación inicia con la fecha de entrega del pedido. Programa inicialmente la operación final Diagrama de Gantt Es una herramienta gráfica cuyo objetivo es exponer el tiempo de dedicación previsto para diferentes tareas o actividades a lo largo de un tiempo total determinado PROGRAMACIÓN DE LA PRODUCCIÓN PROCESO PRODUCTIVO TAREA: Actividad específica y corta OPERACIÓN: es un conjunto de tareas elementales que se realizan en una máquina. RUTA: Operaciones relacionadas entre sí por medio de precedencias debidas a restricciones tecnológicas. PROGRAMACIÓN DE OPERACIONES 1. SECUENCIACIÓN DE UNA SOLA MAQUINA EJEMPLOS CRITERIOS DE PRIORIZACIÓN FIFO (First In First Out) ó PEPA (Primero en Entrar, Primero en Atender) LPT (Longest Process Time): Ordena los trabajos de mayor a menor tiempo de procesamiento. TIEMPO DE PROCESO MAS LARGO LIFO (Last In First Out) ó UEPA (Último en Entrar, Primero en Atender) EDD (Earliest Due Date): Ordena los trabajos en función de la fecha de entrega más próxima FECHA ENTREGA PROXIMA SPT (Short Process Time): Ordena los trabajos de menor a mayor tiempo de procesamiento TIEMPO DE PROCESO MAS CORTO. Razón Crítica EJEMPLO Producto Tiempo de proceso días Fecha de entrega días A 10 50 B 30 45 C 15 25 D 5 22 E 20 40 FIFO primero en llegar primero en ser procesado INDICADORES Tiempo de flujo promedio= 10+40+55+60+80/5 = 49 días Tiempo de atraso promedio =0+0+30+38+40/5= 21,6 días Atraso máximo= 40 días Número de atrasos= 3 pedidos 10 50-10=40 atraso = 0 40 45-40=5 atraso =0 55 25-55=-30 atraso=30 60 22-60=-38 atraso=38 80 40-80=-40 atraso 40… FIFO primero en llegar primero en ser procesado •Tiempo de Flujo Promedio = 245[días]/5[trabajos]=49[días/trabajo] •Tiempo de Atraso Promedio = 108[días]/5[trabajos]=21,6[días/trabajo] •Atraso Máximo = 40[días] •Número de Trabajos Atrasados = 3[trabajos] LIFO ultimo en llegar primero en ser procesado INDICADORES Tiempo de flujo promedio= (20+25+40+70+80)/5=47 días Tiempo de atraso promedio=14,6 dias Atraso máximo= 30 días Número de atrasos=4 pedidos 20 40-20= 20 atraso 0 25 22-25= -3 atraso 3 40 25-40= -15 atraso 15 70 45-70= -25 atraso 25 80 50-80= -30 atraso 30 LIFO ultimo en llegar primero en ser procesado •Tiempo de Flujo Promedio = 235[días]/5[trabajos]=47[días/trabajo] •Tiempo de Atraso Promedio = 73[días]/5[trabajos]=14,6[días/trabajo] •Atraso Máximo = 30[días] •Número de Trabajos Atrasados = 4[trabajos] SPT tiempo de proceso mas corto INDICADORES Tiempo de flujo promedio = 36 días Tiempo de atraso promedio = 10 días Atraso máximo= 35 días Número de atrasos = 3 pedidos 5 22-5=17 atraso 0 15 50-15=35 atraso 0 30 25 -30 =-5 atraso 5 50 40-50=-10 atraso 10 80 45-80=-35 atraso 35 SPT tiempo de proceso mas corto •Tiempo de Flujo Promedio = 180[días]/5[trabajos]=36[días/trabajo] •Tiempo de Atraso Promedio = 50[días]/5[trabajos]=10[días/trabajo] •Atraso Máximo = 35[días] •Número de Trabajos Atrasados = 3[trabajos] LPT tiempo de proceso mas largo INDICADORES Tiempo de flujo promedio = 60 días Tiempo de atraso promedio = 26,6 días Atraso máximo=58 días Número de atrasos= 4 pedidos 30 45-30=15 atraso 0 50 40-50=-10 atraso 10 65 25-65=-40 atraso 40 75 50-75=-25 atraso 25 80 22-80=-58 atraso 58 LPT tiempo de proceso mas largo •Tiempo de Flujo Promedio = 300[días]/5[trabajos]=60[días/trabajo] •Tiempo de Atraso Promedio = 133[días]/5[trabajos]=26,6[días/trabajo] •Atraso Máximo = 58[días] •Número de Trabajos Atrasados = 4[trabajos] EDD tiempo entrega mas próximo 5 INDICADORES Tiempo de flujo promedio: 43 días Tiempo de atraso promedio= 11 dias Atraso máximo= 30 Número de atrasos=2 pedidos 20 22-5=17 atraso 0 25-20=5 atraso 0 40 40-40=0 atraso 0 70 45-70=-25 atraso 25 80 50-80=-30 atraso 30 EDD tiempo entrega mas próximo •Tiempo de Flujo Promedio = 215[días]/5[trabajos]=43[días/trabajo] •Tiempo de Atraso Promedio = 55[días]/5[trabajos]=11[días/trabajo] •Atraso Máximo = 30[días] •Número de Trabajos Atrasados = 2[trabajos] D=5 C=15 E=20 B=30 A=10 Método de la Razón Crítica Índice que se calcula dividiendo el tiempo que falta para la fecha de entrega entre el tiempo de trabajo que queda. La razón critica concede prioridad a los trabajos que se deben realizar para cumplir con el programa de entregas. Un trabajo con una razón critica baja < 1, esta atrasado respecto al programa. Si la RC es = 1, el trabajo esta a tiempo. Una RC > a 1, significa que el trabajo va adelantado y tiene holgura. El uso de la razón critica puede ayudar a: 1. Determinar la situación de un trabajo especifico. 2. Establecer la prioridad relativa de los trabajos partiendo de una base común. La formula para calcular la razón critica es: RC = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑟𝑒𝑠𝑡𝑎𝑛𝑡𝑒 𝐽𝑜𝑟𝑛𝑎𝑑𝑎𝑠 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 𝑟𝑒𝑠𝑡𝑎𝑛𝑡𝑒 = 𝐹𝑒𝑐ℎ𝑎 𝑑𝑒 𝑒𝑛𝑡𝑟𝑒𝑔𝑎 −𝑓𝑒𝑐ℎ𝑎 𝑎𝑐𝑡𝑢𝑎𝑙 𝑇𝑖𝑒𝑚𝑝𝑜 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 𝑒𝑛𝑡𝑟𝑒𝑔𝑎 𝑟𝑒𝑠𝑡𝑎𝑛𝑡𝑒 Método de la Razón Crítica Hoy es el día 25 del programa de producción, de una planta productiva de zapatos, hay ordenes para tres trabajos como se indica a continuación: Un trabajo con una razón critica baja < 1, esta atrasado respecto al programa. Si la RC es = 1, el trabajo esta a tiempo. Una RC > a 1, significa que el trabajo va adelantado y tiene holgura. SECUENCIA: B, C, A La formula para calcular la razón critica es: RC = 𝑇𝑖𝑒𝑚𝑝𝑜 𝑟𝑒𝑠𝑡𝑎𝑛𝑡𝑒 𝐽𝑜𝑟𝑛𝑎𝑑𝑎𝑠 𝑑𝑒 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 𝑟𝑒𝑠𝑡𝑎𝑛𝑡𝑒 = 𝐹𝑒𝑐ℎ𝑎 𝑑𝑒 𝑒𝑛𝑡𝑟𝑒𝑔𝑎 −𝐹𝑒𝑐ℎ𝑎 𝑎𝑐𝑡𝑢𝑎𝑙 𝑇𝑖𝑒𝑚𝑝𝑜 𝑡𝑟𝑎𝑏𝑎𝑗𝑜 𝑟𝑒𝑠𝑡𝑎𝑛𝑡𝑒 1 2 2 1 C 4 A 3 6 5 5 6 PRESILLA 1 2 2 B 4 6 5 1 D 4 5 6 2. SECUENCIACIÓN CON RUTA FIJA EN 2 MÁQUINAS Algoritmo de Johnson Secuencia para 2 máquinas – Pasos: 1. Escoger el tiempo de menor duración entre todas las actividades y centros de trabajo, si este tiempo se halla en el centro de trabajo 1, la actividad se programa al inicio. De lo contrario, si se encuentra en el centro de trabajo 2 se programa al final. 2. Se repiten los pasos cada vez eliminando la actividad ya programada hasta que todas las actividades se encuentren programadas. C=6 C=5 B=6 B=8 D=7 D=4 A=3 A= 2 Ejercicio Algoritmo de Johnson Producto Puesto de trabajo 1 Taladro Puesto de trabajo 2 Torno A 5 2 B 3 6 C 8 4 D 10 7 E 7 12 3. SECUENCIACIÓN CON RUTA FIJA EN 3 MÁQUINAS Algoritmo de Johnson Modificado M-1 M-2 M-3 Secuencia para 3 máquinas – Pasos: 1. Escoger el tiempo de menor duración entre todas las actividades en M1, y M3, además del mayor tiempo de M2 2. Verificar que se cumplan las siguientes condiciones: • El menor de lo tiempos de proceso en M1 es mayor o igual que le mayor de los tiempos de proceso en M2. • El menor de los tiempos del proceso en M3 es mayor o igual que el mayor de los tiempos de proceso en M2 3. Genere una máquina ficticia M1’ y sume los tiempos M1+M2 4. Genere una máquina ficticia M2’ y sume los tiempos M2+M3 5. Aplique el algoritmo de Johnson con las dos máquinas ficticias M1’ M2’ SECUENCIACIÓN CON RUTA FIJA EN 3 MÁQUINAS Algoritmo de Johnson Modificado M1+m2 M2+3 PRODUCTO M-1 A 7 B 9 C 9 D 4 E 9 F 8 G 6 M-2 5 6 5 3 6 3 6 M-3 14 13 8 6 14 10 7 Mínimo 6 Mínimo 4 Máximo 6 PRODUCTO M1’ A 12 B 15 C 14 D 7 E F G 15 11 12 M2’ 19 19 13 9 20 13 13 DFAGBEC T operación m3 = 75-13 T inactivo m3=13 m3 f25 D=13 a30 b53 g37 e67 c75 T operación m2 = 57 -4-6-9-1-6-3-3 T inactivo m2 = 4+6+9+1+6+3+3 m2 D=7 f15 a24 g31 b40 e49 c57 T operación m1 52 T inactivo m1 0 m1 D=4 f12 a19 g25 b34 e43 c52 Ejercicio Algoritmo de Johnson Modificado Producto Máquina 1 Máquina 2 Máquina 3 A 8 2 4 B 5 4 5 C 6 1 3 D 7 3 2 4. SECUENCIACIÓN CON RUTA FIJA EN 4 O MÁS MÁQUINAS Método de Palmer SECUENCIACIÓN CON RUTA FIJA EN 4 O MÁS MÁQUINAS Método de Palmer Producto Máquina 1 Máquina 2 Máquina 3 Máquina 4 Secuencia P 3 4 7 2 ABCD E 8 1 4 0 ABCD R 2 3 6 3 ABCD I 5 4 6 1 ABCD N 1 2 4 5 ABCD Producto F1 F2 P 17 15 E 21 5 R 13 15 I 20 12 N 8 16 SECUENCIACIÓN CON RUTA FIJA EN 4 O MÁS MÁQUINAS Método de Palmer Producto F1 F2 P 17 15 E 21 5 R 13 15 I 20 12 N 8 16 Se aplica el algoritmo de Johnson y se determina la secuencia ORDEN A B C D N 1 2 4 5 R 2 3 6 3 P 3 4 7 2 I 5 4 6 1 E 8 1 4 0 5. SECUENCIACIÓN CON RUTA FIJA EN 4 O MÁS MÁQUINAS Método de Trapecio SECUENCIACIÓN CON RUTA FIJA EN 4 O MÁS MÁQUINAS Método de Trapecio SECUENCIACIÓN CON RUTA FIJA EN 4 O MÁS MÁQUINAS Método de Trapecio Producto F1 - F2 P 17-15 2 E 21-5. 16 R 13-15 -2 I 20-12. 8 N 8-16. -8 En este caso se ordenan los resultados de F1-F2 del más negativo al mas positivo ORDEN A B C D N 1 2 4 5 R 2 3 6 3 P 3 4 7 2 I 5 4 6 1 E 8 1 4 0 SECUENCIACIÓN CON RUTA FIJA EN 4 O MÁS MÁQUINAS Método de Trapecio 6. SECUENCIA EN RUTA VARIABLE EN 2 MÁQUINAS METODO DE JACKSON La regla de Jackson permite generar una programación cuando la secuencia de los trabajos es aleatoria. Los productos no siguen la misma secuencia. Paso1. Clasificar los trabajos existentes en las familias posibles: • Los que requieren sólo la máquina 1 (A) • Los que requieren sólo la máquina 2 (B) • Los que pasan primero por máquina 1 y luego la 2 (AB) • Los que pasan primero por máquina 2 y luego la 1 (BA). 6. SECUENCIA EN RUTA VARIABLE EN 2 MÁQUINAS METODO DE JACKSON Paso2. Ordenar los trabajos que tiene la ruta AB y BA aplicando el algoritmo de Johnson Paso3. Ordenar los trabajos de sola A y solo B en forma arbitraria Paso 4. Programar en la máquina A en primer lugar los trabajos de AB y luego los de solo A y finalmente los de BA Paso 5. Programar en la máquina B en primer lugar los trabajos de BA y luego los de solo B y finalmente los de AB SECUENCIA EN RUTA VARIABLE EN 2 MÁQUINAS METODO DE JACKSON TRABAJO MAQUINA A MAQUINA B SECUENCI A 1 5 1 A-B 2 3 0 A 3 2 4 B-A 4 0 5 B 5 8 2 A-B 6 1 8 A-B 7 9 10 B-A 8 4 0 A 9 7 3 A-B 10 6 6 B-A MAQUINA A : MAQUINA B : SECUENCIA EN RUTA VARIABLE EN 2 MÁQUINAS – METODO DE JACKSON TRABAJO MAQUINA A MAQUINA B SECUENCI A 1 5 1 A-B 2 3 0 A 3 2 4 B-A 4 0 5 B 5 8 2 A-B 6 1 8 A-B 7 9 10 B-A 8 4 0 A 9 7 3 A-B 10 6 6 B-A 7. SECUENCIA PARA MAQUINAS EN PARALELO Modelo de Asignación - METODO HUNGARO: es una derivación del modelo de transporte MODELO DE ASIGNACIÓN • Paso 1: Encontrar primero el elemento más pequeño en cada fila de la matriz de costos m*m, reste de cada costo el costo mínimo de su fila. • Paso 2: Encontrar primero el elemento más pequeño en cada columna de la matriz de costos m*m, reste de cada costo el costo mínimo de su columna. • Paso 3: Trazar el número mínimo de líneas (horizontales o verticales o ambas únicamente de esas maneras) que se requieren para cubrir todos los ceros en la matriz de costos reducidos. Si se necesitan m líneas para cubrir todos los ceros, se tiene una solución óptima entre los ceros cubiertos de la matriz. Si se requieren menos de m líneas para cubrir todos los ceros, se debe continuar con el paso 3. MODELO DE ASIGNACIÓN • Paso 4: Encontrar el menor elemento diferente de cero (llamado k) en la matriz de costos reducidos, que no está cubierto por las líneas dibujadas; • Paso 5: Restar k de cada elemento no cubierto de la matriz de costos reducidos y sumar k a cada elemento de la matriz de costos reducidos cubierto por dos líneas (intersecciones). • Paso 6: Trazar el número mínimo de líneas (horizontales o verticales o ambas únicamente de esas maneras) que se requieren para cubrir todos los ceros en la matriz de costos reducidos. MODELO DE ASIGNACIÓN Maq1 Maq2 Maq3 Maq4 Pr1 14 2 7 2 Pr2 5 12 8 4 Pr3 8 6 3 6 Pr4 7 5 9 10 Min fila Maq1 Maq2 Maq3 Maq4 Pr1 9 0 4 0 Pr2 0 10 5 2 Pr3 3 4 0 4 Revisar si M = L M tamaño matriz y L mínima cantidad de líneas Maq1 Maq2 Maq3 Maq4 Min Columna Pr1 9 0 4 0 Pr2 0 10 5 2 Pr3 3 4 0 4 Pr4 2 3 6 8 Pr4 0 1 4 6 MODELO DE ASIGNACIÓN Maq1 Maq2 Maq3 Maq4 Pr1 9 0 4 0 Pr2 0 10 5 2 Pr3 3 4 0 4 Pr4 0 1 4 6 Maq1 Maq2 Maq3 Maq4 Pr1 9 0 4 0 Pr2 0 10 5 2 Pr3 3 4 0 4 Pr4 0 1 4 6 Maq1 Maq2 Maq3 Maq4 Pr1 10 0 5 0 Asignación Maq1 Maq2 Maq3 Maq4 Pr2 0 9 5 1 Pr3 3 3 0 3 Pr4 0 0 4 5 Tiempo Mínimo Modelo de Programación Entera Binaria Min Z = ∑ 𝑇𝑖𝑗 * 𝑋𝑖𝑗 S.A. ∑ 𝑋𝑖𝑗 ≤ 1 Restricción de capacidad (máquinas) ∑ 𝑋𝑖𝑗 = 1 Restricción de demanda (productos) 𝑋 1, 0 (1 𝑠𝑖 𝑠𝑒 𝑎𝑠𝑖𝑔𝑛𝑎 𝑜 0 𝑠𝑖 𝑛𝑜 𝑠𝑒 𝑎𝑠𝑖𝑔𝑛𝑎) 𝑋 𝑖𝑗= Variables de asignación 𝑇𝑖𝑗= Tiempo de procesar en la máquina i el producto j Modelo de Programación Entera Binaria Maq1 Maq2 Maq3 Maq4 Pr1 14 2 7 2 Pr2 5 12 8 4 Pr3 8 6 3 6 Pr4 7 5 9 10 Ejemplo ING1 ING2 ING3 ING4 ING5 P1 10 9 11 10 9 P2 8 12 9 7 10 P3 12 10 10 14 11 P4 9 10 11 8 11 P5 7 6 8 7 8 P6 16 15 12 14 13 P7 4 6 6 5 4 Se tienen 5 ingenieros para el desarrollo de 7 proyectos Desarrolle por el método Húngaro la asignación de proyectos Desarrolle por Gams la asignación de proyectos