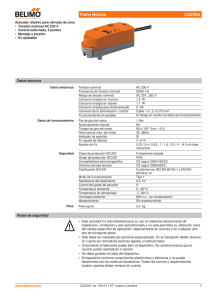

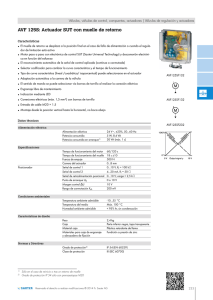

2. ALCANCE El alcance del proveedor incluye el suministro del conjunto válvula-actuador, accesorios, materiales para conexión e instalación, embalaje, transportación, pruebas de aceptación en fabrica (FAT), pruebas de aceptación en sitio (SAT). El proveedor debe incluir la información técnica y el suministro de todos los accesorios asociados al actuador, válvulas solenoides, interruptores de posición, dispositivos de prueba de carrera parcial, así como las herramientas especiales necesarias para instalación y operación. Soporte técnico para la instalación, configuración, pre - comisionamiento, comisionamiento y puesta en marcha de las válvulas de bloqueo on-off con actuador. Desarrollo de la Ingeniería que avale el diseño, construcción y selección del conjunto válvula actuador como memorias de cálculo del dimensionamiento de la válvula y del actuador. 3. ABREVIATURAS ENP Electroless Nickel Plating. FAT Factory Acceptance Testing IEC International Electrotechnical Commission ISO International Organization for Standardization SAT Site Acceptance Testing. (Pruebas de aceptación en sitio) SCADA Supervisory Control and Data Acquisition. ANSI American National Standards Institute (Instituto Nacional Americano de Estándares). API American Petroleum Institute (Instituto Americano del Petróleo). ASME American Society of Mechanical Engineers (Sociedad Americana de Ingenieros Mecánicos). ASTM American Society for Testing and Materials (Sociedad Americana para Pruebas y Materiales). CSA Canadian Standards Association FM Factory Mutual. IEC International Electrotechnical Commission. IEEE Institute of Electrical and Electronics Engineers. IP Ingress Protection. ISA International Society of Automation (Sociedad Internacional de Automatización). ISO International Organization for Standardization. MLV Main Line Valve NACE National Association of Corrosion Engineers. NEC National Electrical Code. NEMA National Electric Manufacturers Association (Asociación Nacional de Fabricantes Eléctricos). NPT Nominal pipe Thread. UL Underwriters Laboratories. 4. CÓDIGOS Y NORMAS APLICABLES A continuación, se presenta un listado de los códigos, normas y estándares aplicables de manera enunciativa más no limitativa; se aplicará la última edición de ellos y otros podrían ser aplicables según lo aprobado . 4.1 Mejores prácticas y estándares P-SA-29 Procedimientos mejores prácticas y estándares F-01/P-SA-29 Listado de la normatividad, regulaciones, códigos, estándares o prácticas de ingeniería aceptadas, nacionales e internacionales. 4.2 Normas Mexicanas NOM-001-SECRE-2010 Especificaciones de Gas Natural. NOM-007-ASEA-2016 Transporte de gas natural, etano y gas asociado al carbón mineral por medio de ductos. NOM-001-SEDE-2012 Instalaciones eléctricas (utilización). NOM-013-SCFI-2004 Instrumentos de medición-Manómetros especificaciones y métodos de prueba. NOM-081-SEMARNAT-1994 Establece los Límites Máximos Permisibles de Emisión de ruido de las Fuentes Fijas y su método de medición. Sistema General de Unidades de Medida. NOM-008-SCFI-2002 4.3 Normas Internacionales de referencia ASME B16.5 ASME B16-10 ASME B16.20.1 ASME B16.34 ASME B16.47 ASME B16.48 IEC 60534 IEC 60721 IEC 61508 IEC 60534-2-3:1997 ISO 5599/2 ISO 9001 ISO 15848-1:2006 API 6D API 6FA API 607 API 608 API 598 API 5L ASTM A350 ASTM A106/A106M-19 ASTM A516 MSS SP-25 MSS SP-44 Pipe Flanges and Flanged Fittings: NPS ½ through 24. Face-to-face and End-to-end Dimensions of Valves. Pipe Threads, General Purpose. Valves-Flanged, Threaded and Welding End. Large Diameter Steel Flanges: NPS 26 Through NPS 60 Metric/Inch Standard. Large Diameter Steel Flanges. Industrial Process Control Valves. Classification of environmental conditions. Functional Safety. Capacidad de Flujo - Procedimientos de Pruebas. Pneumatic fluid power. Quality management systems. Requirements. Válvulas Industriales – Medición, Prueba y Procedimientos de Calificación para Emisiones Fugitivas – Parte 1: Sistema de Clasificación y Procedimientos de Calificación para pruebas de Válvulas). Specification for Pipeline Valves, (Gate, Plug, Ball and Check Valves). Standard for Fire Test for Valves. Fire Test for Quarter-turn Valves and Valves Equipped with Nonmetallic. Seats, Seventh Edition. Metal Ball Valves—Flanged, Threaded, and Welding Ends. Valve Inspection and Test. Specification for Line pipe. Specification for Carbon and Low-Alloy Steel Forgings. Standard Specification for Seamless Carbon Steel Pipe for High-Temperature Service. Standard Specification for Pressure Vessel Plates, Carbon Steel, for Moderateand Lower-Temperature Service. Standard Marking System for valves, Fittings, Flanges & Unions. Steel Pipeline Flanges. 5. EXCEPCIONES Y CONFLICTOS Cualquier excepción a esta especificación, a los códigos y estándares referenciados, debe ser presentada por parte del proveedor por escrito para acordar lo que aplique. Al no recibir excepción, el cliente asumirá que el proveedor cumple completamente con los requisitos de esta especificación y de los otros documentos relacionados. Cualquier conflicto entre esta especificación y cualquiera de los documentos referidos, estándares, códigos, etc., debe ser presentado por parte del proveedor por escrito a la atención de quién indicará cual prevalece. El proveedor no procederá con cualquier aspecto del trabajo hasta que él haya recibido la confirmación necesaria, en forma escrita por parte de 6. REQUERIMIENTOS TÉCNICOS Las válvulas de bloqueo con actuador on-off deberán ser productos estándar en los catálogos del fabricante, para aplicaciones de servicio severo en la industria de Gas Natural. Las válvulas de bloqueo o corte deben ser diseñadas para instalación a intemperie y deben ser capaces de soportar las condiciones de diseño de proceso y condiciones climatológicas en donde será instalada, sin pérdida de la integridad estructural o la operatividad funcional. La válvula de bloqueo debe estar conformada por los siguientes elementos: la válvula (cuerpo) y el actuador (eléctrico, electrohidráulico o neumático) con sus accesorios (interruptores de posición, controlador, mecanismos de engranaje, etcétera). Los diferentes accesorios (actuador, gabinetes de control, botoneras de campo, entre otros) para la operación de las válvulas deberán ser adquiridos e instalados como parte integral de la válvula y probados en fábrica en conjunto, garantizando que trabajen como una unidad integral. Cada válvula debe estar provista de una placa de identificación de acero inoxidable austenítico fijada de manera segura y ubicada de manera que sea fácilmente accesible. El estampado del cuerpo se debe realizar utilizando un troquel de baja tensión, tipo "V" redondeada o tipo Dot Face. La marca en la placa de identificación deberá ser visualmente legible y deberá contener la información en acuerdo con API 6D, referirse al Capítulo 13, tabla 12 y anexo E. El proveedor debe de suministrar el conjunto válvula - actuador debidamente integrado y asegurarse que la unión entre válvula-actuador y actuador-caja de conexiones-gabinete de control (JB) no generé un par galvánico. El proveedor debe considerar el suministro, instalación, integración, pruebas y puesta en servicio para todo el hardware, gabinetes, equipo electrónico, software, firmware y equipos de terceros involucrados en el sistema, también serán suministrados los servicios de capacitación para el personal de ingeniería, operaciones y mantenimiento. 6.1 Cuerpo de la válvula La válvula debe ser de 1/4 de vuelta (90°) tipo bola de paso completo y continuado, del mismo diámetro de la tubería en la que se vaya a instalar. El cuerpo de las válvulas de bloqueo on-off debe ser integral completamente soldado, no se aceptan bridas separables (o válvulas de 2 o 3 piezas). El cuerpo deberá ser fabricado en acero al carbono ASTM A350 Gr. LF2. Las válvulas deberán tener conexión a proceso bridada, estas deben de ser maquinadas de acuerdo con la norma ASME B16.34 respectiva para el tipo de carga y régimen especificado, para válvulas de NPS 26 hasta NPS 60 deben estar de acuerdo con la norma ASME B16.47. Las dimensiones de cara a cara de todas las válvulas estarán en apego con la norma ASME B16.10. El acabado de las caras de las bridas debe cumplir con la norma ASME B16.5. El criterio de aceptación para la clase de fuga deberá ser de acuerdo con ISO 5208 Rate A para bola de asientos suaves e ISO 5208 Rate D para bola con asientos metálicos. 6.2 Material de Internos de la válvula (Trim) El material de los internos (Trim) de las válvulas debe cumplir con el API 6D, API 607, API 608 según corresponda el tipo de válvula. Las partes metálicas internas de la válvula, incluida la bola, el vástago, los asientos metálicos y los retenedores del asiento, deberán tener la misma composición química nominal que el cuerpo y tener propiedades mecánicas y de resistencia a la corrosión equivalentes o mejores que las del cuerpo. El material de fabricación de la bola deber ser ASTM A350 Gr. LF2 de acuerdo con ASME B16:34 Tabla 21.1 para grupos de materiales 1.1 adicionalmente con una capa de Electroless Nickel Plating (ENP) de 0.003” de espesor, el material de anillos de asiento adecuado para temperaturas de -10°C a 50 °C. Figura 6-1 Tabla de clasificaciones de temperatura-presión. Tomado de ASME B16:34 Tabla 2-1.1 para grupos de materiales 1.1 Los empaques del acoplamiento mecánico entre actuador y válvula deben estar de acuerdo con API 624 / ISO 15848 de Grafito o superior con asiento suave de Viton. El acoplamiento también debe ser fabricado en acero al carbono de ASTM A350 Gr. LF2+ ENP o un material de características mecánicas similares. 7. REQUERIMIENTO GENERALES DEL ACTUADOR Los actuadores cuyo servicio sea on-off (XV) sin interacción con el sistema de seguridad de la planta serán como primera opción actuados por medio de un actuador eléctrico, motorizado. Todos los accesorios de control de la válvula deben ser montados, canalizados y cableados por el proveedor. Los actuadores deben ser dimensionados para generar un empuje suficiente para proporcionar el movimiento al elemento de cierre requerido por la válvula para abrirla, cerrarla o posicionarla en cualquier punto a lo largo de su carrera y debe ser capaz de fijar una posición segura ante un evento de falla de suministro eléctrico. El actuador se debe diseñar para proporcionar un torque de salida de al menos 1.3 veces el torque de diseño de las válvulas. El cálculo del actuador es responsabilidad del proveedor. En todas las válvulas, el cálculo del actuador tiene que ser realizado utilizando la presión de shut off. La máxima fuerza de empuje del actuador no debe exceder el máximo permitido por el vástago o asiento de la válvula. El proveedor deberá proporcionar para validación la memoria de cálculo del dimensionamiento del actuador. De la misma forma deberá proporcionar la información asociada a cada componente del actuador. La válvula de bloqueo con actuador on-off debe contar con selector para seleccionar el tipo de operación; operación local, remota o fuera. Este dispositivo deberá estar debidamente protegido con guarda o algún otro dispositivo para evitar su accionamiento accidental. Si la protección es a través de una caja, ésta debe tener llave de acceso y ser adecuada para la clasificación de área requerida. El actuador deberá mover la válvula a su posición abierta, cerrada o mantener la posición a falla en caso de falla de suministro corriente eléctrica, de acuerdo con lo indicado en las hojas de datos y la filosofía de operación. El actuador debe ser diseñado para operar como mínimo durante 25 años. Se deberá considerar para diseño una temperatura de operación mínima de -15°C y una temperatura máxima de 60° C. Cualquier omisión de detalles en este documento no exime al proveedor de su obligación de proporcionar el conjunto válvula – actuadores completos y operando satisfactoriamente. Además, considerar los siguientes elementos integrados en un gabinete de control (local) que formarán parte del actuador: ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ El grado de protección del gabinete deberá ser de acuerdo con el plano eléctrico de clasificación de áreas peligrosas. Indicador de posición local/remoto. Selector de operación remoto /local/fuera. Control de Velocidad. Interruptor de posición ZSO /ZSC – 24 VCD. Botón para inicio de PVST. Indicador de prueba de carrera parcial exitosa. Acoplamientos mecánicos del actuador a la válvula (Herraje de montaje). Para el diseño de del actuador, el proveedor debe considerar los requisitos mostrados en los siguientes puntos: ▪ El proveedor del actuador deberá emitir la memoria de cálculo del actuador. ▪ El método de protección deberá ser adecuado para el área clasificada de acuerdo con el plano eléctrico clasificación de áreas peligrosas del proyecto. El actuador y sus accesorios asociados deberán ser apropiados para el área geográfica en la que serán instalados, condiciones climáticas, así como la clasificación de áreas peligrosas. El proveedor podrá sugerir criterios o procedimientos alternativos, diferentes a los indicados en esta especificación, que de acuerdo con su experiencia resulten en una mejora de calidad y/o en reducción de costos o tiempo de entrega. Las alternativas se deberán justificar de manera técnica y económica para aprobación por parte. El proveedor debe participar durante el comisionamiento de los sensores de posición con el sistema SCADA. Durante la puesta en marcha de la válvula el proveedor deberá realizar un ajuste o calibración si fuera necesario para asegurar el cierre hermético y la apertura de la válvula. El informe de ajuste o calibración expedido por el proveedor deberá indicar al menos lo siguiente: ▪ ▪ ▪ ▪ ▪ Datos del fabricante o proveedor de la Válvula. Fecha de ajuste o calibración de límites de carrera. Datos del conjunto válvula actuador (número e identificación, número de serie, marca, modelo) Procedimiento de ajuste o calibración utilizado. Resultados obtenidos en el ajuste o calibración de los límites de carrera. Los criterios para diseño, fabricación, inspección y prueba a aplicar al actuador corresponderán a prácticas seguras, probadas y con experiencia exitosa, establecidos sobre la base de los códigos, normas y especificaciones indicadas en el presente documento. No se aceptarán prototipos o diseños no probados previamente. 7.1 Actuador Los actuadores eléctricos se utilizarán en las instalaciones donde se disponga de energía eléctrica, los actuadores eléctricos se deben alimentar de un sistema de energía ininterrumpible y/o tener un sistema mecánico de accionamiento por medio de un resorte helicoidal. Los actuadores deberán ser del tipo no intrusivo, contar con sistema electrónico de control y almacenamiento de eventos del conjunto válvula- actuador. La tecnología debe ser de estado sólido basado en microprocesador capaz de enviar y recibir información y señales de control hacia y desde el sistema de control / SCADA. La operación local del actuador debe ser a través de una botonera integral, con posiciones de apertura/cierre y un interruptor selector para operación local/fuera/remoto e indicación de posición durante todo el recorrido por medio de indicador digital alfanumérico y luminoso. Además del sistema electrónico de control, el actuador debe incluir el motor, tren de engranes, interruptores límite y sensor de par o torque. La transmisión del actuador debe proporcionar limitación del torque para la operación del vástago de la válvula, con el tipo y características de material adecuado para cubrir las condiciones de operación indicadas en este documento. El motor del actuador debe contar con arrancador integral reversible, para operación a 480 VCA / 220/120 VCA según se requiera y se determine en la ingeniería de detalle. La electrónica del actuador deberá estar totalmente aislada de las tablillas de conexión eléctricas y del motor del actuador eléctrico. Las luces indicadoras de la posición de la válvula e indicación digital de posición deben operar durante todo el recorrido de la válvula. El actuador y sus componentes deberán ser capaces de operar en cualquier posición de instalación. La indicación de posición de la válvula debe ser con un símbolo y/o texto que indique válvula completamente abierta, con un símbolo y/o texto que indique válvula completamente cerrada y con indicación numérica en incrementos de 1% a través de toda la carrera. La indicación de posición deber aparecer en el display del actuador. La calibración de carrera, interruptores de limite, direccionamiento en el lazo de comunicaciones y porcentajes de apertura y cierre deben efectuarse en forma no intrusiva. La unidad donde se instale(n) la(s) tarjeta(s) del sistema electrónico de control debe estar diseñada para operar en un rango de temperatura de acuerdo con las bases y criterios de diseño. Esta unidad debe estar contenida dentro del actuador correspondiente en una caja hermética la cual debe ser a prueba de agua y polvo, debe cumplir con la certificación que respalde su diseño. El método de protección será de acuerdo con el plano eléctrico clasificación de áreas peligrosas de cada proyecto. Con certificación emitida por cualquiera de las asociaciones siguientes: FM, UL o CSA. El actuador debe estar equipado con un volante metálico para operación manual y con una flecha indicando el sentido de giro para apertura y cierre, éste no deberá operar cuando el motor esté funcionando. El paso de operación motorizada a manual se debe hacer mediante una palanca de desembrague. Cuando el actuador esté en operación manual, debe permanecer en esta condición hasta que el motor se energice, momento en el cual el actuador regresara a operación motorizada automáticamente, desconectándose el maneral manual. El actuador podrá controlar el torque hacia la válvula a lo largo de toda su carrera. A su vez, podrá comparar el torque aplicado con el perfil del torque de la válvula proporcionado por el fabricante para su mejor control. Los tiempos mínimos y máximos para la operación de apertura y cierre del actuador eléctrico, deben cumplir con los requisitos de la aplicación, de acuerdo con la ingeniería de proceso, así mismo estos tiempos de apertura. El actuador deberá contar con un sistema line break que permita detectar rupturas de línea (tubería), caídas de presión súbita, condiciones de presión alta y presión baja y realizar un cierre por dichos eventos. 7.2 Características del motor eléctrico El motor debe estar diseñado específicamente para operar con actuadores para válvulas, deberá ser del tipo jaula de ardilla, suministro eléctrico trifásico (480 VCA, 220 VCA,120 VCA 60 Hertz), con aislamiento clase F, alto par de arranque, baja inercia, totalmente cerrado, el método de protección será de acuerdo con el plano eléctrico de Clasificación de áreas peligrosas del proyecto. El motor debe ser capaz de operar a +/- 10% del voltaje especificado. El motor debe tener potencia suficiente para abrir o cerrar la válvula a la máxima presión diferencial, debe incluir cojinetes antifricción permanentemente lubricados. El motor debe estar graduado para operar un ciclo completo de apertura y cierre de la válvula sin exceder la temperatura máxima especificada por el fabricante. El actuador debe poder operarse manualmente cuando el motor no esté en servicio. El par proporcionado por el motor y la velocidad de éste deben ser suficientes para la satisfactoria operación de la válvula, a un tiempo tanto de apertura como de cierre de acuerdo con el tamaño de la válvula. El motor debe contar con protección para des energizarse por atascamiento del mecanismo, así como también protecciones contra sobrecalentamiento debido a sobrecargas, fallas en el arranque y pérdida de una fase. Respecto a la carcasa del motor, la hermeticidad debe ser a prueba de agua y polvo, debe cumplir con la certificación que respalde su diseño, el método de protección será de acuerdo con el plano eléctrico clasificación de áreas peligrosas del proyecto. Deberá contar con certificaciones por cualquiera de las asociaciones siguientes: FM, UL o CSA. 7.2.1 Protección del motor La protección del motor deberá proveerse de acuerdo con lo siguiente: ▪ ▪ ▪ ▪ 7.3 Protección por atascamiento - el motor deberá ser des energizado en el evento de un paro por atascamiento. Protección por temperatura - Un termostato de protección causará que se dispare el motor. El restablecimiento será automáticamente al enfriarse. Monofásico – protección bajo la pérdida de una fase Dirección-corrección de la rotación de fase. Control del actuador Los actuadores equipados con un sistema de control con base en microprocesadores deben disponer de una interfaz de control con el operador. La interfaz debe ser de tipo digital con pantalla de cristal líquido y capacidad de mostrar información de la indicación de estado y diagnóstico. Debe tener capacidad de registro de datos y permitir descargas históricas de la operación para análisis de desempeño de la válvula-actuador, la descarga se debe efectuar sin remover la tapa de la cubierta de la caja de control. El actuador de las válvulas debe tener: interruptores de par, interruptores de límite tipo mecánico y electrónico (absoluto), sensores de proximidad, control local (selector o botones para apertura/cierre/PVST) y selector local de tres posiciones (local/remoto/fuera de servicio) Para la operación del actuador de las válvulas en forma remota la señal eléctrica debe ser en 24 VCD cuando la lógica de control es por medio de relevadores, y para actuadores con microprocesadores que se integren en un sistema digital de control, la señal debe ser digital y protocolizada para su transmisión a través de una red de campo. Para los actuadores eléctricos que se encuentren en zonas inaccesibles, éste debe contar con un módulo de visualización y control “display” remoto que cuente con las mismas funciones e información que el módulo de visualización y control “display” local del actuador. Los actuadores deben contar con un interruptor de par que actúe en ambos sentidos, los cuales se deben ajustar para proteger al motor de una sobrecarga cuando la carga de la válvula exceda el punto de ajuste del interruptor de par, (por bloqueo en el avance del vástago de la válvula o flecha del motor). El interruptor de par debe suprimir el suministro de voltaje al actuador eléctrico. Los actuadores eléctricos pueden incluir un sistema mecánico de cierre de emergencia. 7.4 Indicaciones de estado del actuador Se debe proveer cuatro contactos que podrán ser configurados con la posibilidad de seleccionar cada contacto como: Normalmente Abierto o Normalmente Cerrado. Cualesquiera de los cuatro contactos anteriores podrán ser seleccionados para señalizar uno de los siguientes: ▪ ▪ ▪ ▪ Termostato disparado, fase perdida Motor disparado por torque a mitad de carrera, motor detenido por atascamiento Remoto seleccionado Actuador está siendo operado manualmente El actuador deberá estar diseñado para poder incluir ocho contactos adicionales con la misma funcionalidad. El actuador deberá contar con un relé monitor configurable de fábrica que podrá ser usado para indicar Disponibilidad o Falla. El relé debe ser del tipo retorno por resorte con un contacto Normalmente Abierto / Normalmente Cerrado precableado al bloque de terminales. El relé monitor (indicando disponibilidad o falla) energizado del transformador de control se des energizará bajo cualquiera de las siguientes condiciones: ▪ ▪ ▪ ▪ Modo falla Perdida de alimentación eléctrica 24 VCD principal o del cliente. Termostato del motor disparado. Falla interna del actuador. 7.5 Interruptores de limite Estos deben de ser parte integral del actuador. Los interruptores deben ser ajustables para efectuar la calibración en los puntos totalmente abierto y cerrado de la válvula. Los contactos del interruptor de límite y los interruptores de límite de par, deben estar diseñados para servicio pesado hasta 2 amperes. Los actuadores deben incluir interruptores de límite en cada fin de carrera, y deben ser tipo mecánico y electrónico (absoluto) ajustable o sensores de proximidad. Estos interruptores deben ser DPDT con un juego de contactos normalmente abierto y otro normalmente cerrado y configurables para trabajar NO o NC, el material de los contactos y su capacidad de interrupción debe ser la requerida por la fuente de suministro proveniente del sistema de control. 7.6 Clasificación eléctrica La clasificación eléctrica para los accesorios eléctricos (válvulas solenoides / interruptores / posicionadores, etc.) deberán ser de Clase I, División 1, Grupo D, se deberá confirmar con el plano de clasificación de áreas peligrosas del proyecto. 7.7 Requerimientos generales mecánicos y operativos El proveedor debe proponer e informar al cliente los datos técnicos del actuador, así como modificaciones a propuestas realizadas. Los accesorios como interruptores de posición deberán ser montados integralmente en la válvula. Los soportes que sean necesarios no deberán ser soldados a las líneas o equipos de proceso. Es responsabilidad del proveedor integrar el actuador y sus accesorios en perfectas condiciones de operación, libres de defectos de fabricación e instalación. Es responsabilidad total del proveedor del actuador asegurar que opere de manera óptima de acuerdo con: ▪ ▪ ▪ ▪ Las condiciones de presión y temperatura mencionadas anteriormente. Las dimensiones de la válvula. El suficiente espacio requerido para ajuste o calibración y mantenimiento. Velocidades de fluido apropiadas para este equipo. El proveedor deberá proporcionar todas las herramientas y equipos necesarios para el ajuste, configuración, mantenimiento e integración del actuador. Será responsabilidad del proveedor integrar y probar todo el conjunto actuador – válvula. El aseguramiento de calidad, asistencia técnica, regulación y disponibilidad de partes de repuesto de proveedores deberán ser aprobados por . 7.8 Señales de indicación y comando del actuador Cada actuador provisto ya sea de tecnología, electrohidráulica o eléctrico deberá tener disponibilidad para suministrar señales de estado hacia el sistema de control con el fin de monitoreo desde el sistema de control de la instalación y el sistema SCADA. Se deben considerar como mínimo las siguientes señales de indicación: ▪ ▪ ▪ Señal que indique el modo de operación de la válvula Local/Remoto (HOA). Señal de apertura de la válvula suministrada por del interruptor de posición (ZSO). Señal de cierre de la válvula suministrada por el interruptor de posición (ZSC). Así como también debe recibir las señales de comando que permitan operar de manera remota la válvula on-off tal como: ▪ ▪ ▪ ▪ Comando de apertura (Señal digital 24 VCD). Comando de cierre (Señal digital 24 VCD). Inicio de prueba de carrera parcial (Cuando la válvula se solicite con esta característica). Fin de prueba de carrera parcial 7.8.1 Registros Modbus para válvulas de interconexión Para las válvulas XV que tengan una función de bloqueo en el punto de interconexión se deberá considerar la configuración de los siguientes registros Modbus en el sistema de control de la instalación los cuales son descritos en la tabla 7.8.1.1 con el fin de ser monitorear y controlar la válvula desde el Sistema SCADA. Tabla 7.8.1.1. Registros Modbus para válvulas XV en una interconexión. TAG HOA ZSO ZSC SVO SVC PVST ROD 7.9 Registro Modbus Registro Modbus (Lectura) (Escritura) Modo de control Local/Remoto 1000 N. A. Estado de apertura XV 1001 N.A. Estado de cierre XV 1002 N.A. Comando de apertura N.A. 1003 Comando de cierre N.A. 1004 Válvulas de interconexión con prueba de carrera parcial Inicio de carrera de prueba parcial N.A. 1005 Estado de prueba de carrera parcial 1006 N.A. Descripción Identificación del actuador El actuador debe incluir una placa de acero inoxidable con la siguiente información grabada: ▪ ▪ ▪ ▪ ▪ ▪ ▪ Tag y servicio. Marca, modelo y número de serie. Tipo de actuador, tensión, corriente, frecuencia, fase y potencia. Suministro hidráulico. Torque máximo, posición a falla. Clasificación de Área. Aprobaciones (FM, CSA, UL). 8. HERRAMIENTAS ESPECIALES En el caso de ser necesario, el proveedor deberá proporcionar una lista identificando cualquier herramienta especial requerida para las, pruebas, operación y mantenimiento de los equipos suministrados. El Proveedor deberá identificar e indicar el costo de las herramientas especiales en la oferta como una partida independiente, requeridas para los servicios señalados. Todas las herramientas aceptadas para suministro deberán ser referenciadas en consideración a su uso en la aplicación del Manual de Operación y Mantenimiento. 9. PARTES DE REPUESTO El proveedor debe suministrar una lista de las partes de repuesto recomendadas para la puesta en marcha y operación continua del actuador, esta lista debe contener: ▪ ▪ ▪ ▪ Cantidad recomendada de cada artículo (o ensamble). Precio. Peso (neto y gastos de envío). Plazo de entrega. Antes de su envío final, el proveedor debe presentar las instrucciones y la lista completa de piezas para el funcionamiento, instalación y mantenimiento. La lista de piezas debe incluir dibujos de las partes, mostrando los números de parte, la ubicación de las partes y contendrá la siguiente información: ▪ ▪ ▪ ▪ Identificación del equipo. Número de referencia. Descripción de la parte incluyendo el material. Las cajas que contengan las partes de repuesto y refaccionamiento deberán ser visibles y tendrán una etiqueta duradera para indicar el número de piezas de repuesto, la descripción, el modelo y equipos donde deben instalarse. 10. DOCUMENTACIÓN ENTREGABLE La documentación que a continuación se menciona debe ser emitida por el fabricante: ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ Hoja de datos de la válvula y actuador en formato ISA S20. Memoria de cálculo del actuador. Planos dimensionales del actuador. Planos dimensionales de la válvula. Planos de interconexión eléctrica. Plano de partes del actuador. Protocolo de pruebas FAT y SAT. Reporte de pruebas de aceptación en sitio (SAT). Certificados de aprobaciones eléctricas. Típico de Instalación del actuador y válvula. Lista de partes de repuesto. ▪ ▪ ▪ ▪ ▪ ▪ ▪ Arreglo de cajas de interconexión, gabinetes y puertos de comunicación. Programa de manufactura. Programa de calidad. Manual de instalación. Manual de mantenimiento. Manual de operación. Procedimientos de embalaje y almacenamiento. Esta información debe ser proporcionada en copia impresa y en electrónico en formato “.pdf” en idioma español. 11. INSPECCIÓN Y PRUEBAS Una vez establecida la orden de compra, el proveedor deberá enviar al cliente el plan de puntos de inspección (PPI) de todo el proceso de fabricación, ensamble, inspección y pruebas de la válvula-actuador a fin de que a juicio suyo establezca los puntos del proceso que serán observados y cuales puntos serán atestiguados. El equipo necesario para llevar a cabo las inspecciones o pruebas deberá ser proporcionado por el proveedor. Previo a la entrega-recepción del pedido por parte del proveedor, se debe llevar a cabo una inspección y verificación documental de todos los componentes que forman parte del pedido. El proveedor debe efectuar en forma conjunta con personal designado por el cliente, la inspección de cada uno de los elementos que integran el pedido, comprobando que estén completos y conforme a los requisitos técnicos solicitados en esta especificación técnica. El proveedor debe de cumplir como mínimo con los siguientes: ▪ ▪ ▪ ▪ ▪ ▪ Requerimientos técnicos y contractuales. La aplicación de las normas, códigos, procedimientos o especificaciones de todos los componentes del pedido. Certificados de aseguramiento de calidad o reportes de calidad o informes de resultados de calidad de todos los componentes del pedido. Las pruebas finales de aceptación de todos los componentes del pedido. El acabado y embalaje de los componentes del pedido. Manuales de operación, mantenimiento y números de parte de cada uno de los componentes del pedido. Esta inspección no libera al proveedor de cumplir con todo lo expresado o implicado en las especificaciones o de las garantías del proveedor que el material cumplirá satisfactoriamente bajo las condiciones razonables de servicio. No se aceptarán cargos debidos a esta inspección. Cuando así lo requiera el Cliente el proveedor debe enviar una lista de los Laboratorios contratados para las pruebas de calificación de soldadura y que los procedimientos de soldadura y cualificaciones sean aprobados y firmados por los inspectores certificados de los laboratorios de ensayo. El Proveedor deberá enviar los protocolos de las pruebas para su revisión, comentarios y aceptación. Estos protocolos deberán entregarse por lo menos 4 semanas antes de la fecha programada de iniciación de las pruebas. Cuando sea requerido por la especificación ú orden de compra, los avisos para atestiguamiento por parte del cliente o llevar a cabo las inspecciones y pruebas de productos, habrá de por lo menos 20 días naturales para su Notificación antes de la fecha de la prueba. Si la prueba programada no se puede llevar a cabo en la fecha establecida originalmente, el Proveedor debe notificar al cliente por escrito de la nueva fecha de la prueba. Se deben emplear las pruebas no destructivas (NDE) a cargo de inspectores de nivel II certificados para examinar materiales y eliminar la contaminación. La examinación no destructiva incluye: a) Pruebas ultrasónicas (MT). b) Pruebas de partículas magnéticas (MPT). c) Prueba de líquidos penetrantes (LPT). 11.1 Certificados entregables El proveedor de la válvula-actuador realizará las pruebas de funcionalidad y emitirá los respectivos documentos para la aceptación con el cliente, entregando la siguiente información: ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ 11.2 Certificados o informes emitidos por laboratorios acreditados por el gobierno mexicano en los términos de la LFMN, de cumplimiento con la prueba de hermeticidad en el sello del vástago de acuerdo con ISO 15848-1 2015 A1 Informe de pruebas de dureza de materiales de la válvula. Certificado de materiales de construcción. Certificado de prueba funcional del actuador EN 10204-3.1 Certificado de materiales del actuador EN 10204-2.2 Certificados de materiales de construcción de la válvula. Procedimientos de soldaduras (WPS/PQR) Informe de pruebas de material para el cuerpo, bonete y demás componentes. Declaración de conformidad EN 10204-2.1 Certificado de pintura EN 10204-2 Pruebas de aceptación en fábrica (FAT) Se deben efectuar para verificar la operación del actuador y sus accesorios y se deben realizar sobre el conjunto válvula actuador. Antes de proceder a realizar cualquier prueba, los fabricantes, proveedores o contratistas deben confirmar que todos los componentes estén completos, con su identificación y conectados a fin de probar en forma integral el actuador, cualquier desviación de este punto se debe notificar por escrito. Previo a las pruebas de aceptación en fábrica, los fabricantes, proveedores o contratistas deben entregar tres juegos de documentos para su revisión y aprobación, conteniendo la agenda de actividades para las pruebas, tiempo de duración y la secuencia de ejecución. Se deberán desarrollar las pruebas FAT y SAT, del conjunto Válvula Actuador y tablero local completamente acoplados, que cumplan con la funcionalidad y criterios de desempeño de acuerdo las especificaciones. Durante las pruebas FAT el proveedor deberá entregar los certificados de materiales y ajustes de fábrica. Los procedimientos de certificación para el conjunto válvula - actuador se deben ajustar a normas internacionales elaboradas para cumplir con este requisito. El fabricante debe elaborar los procedimientos de pruebas de aceptación en fábrica y en sitio y enviarlos por escrito para su aprobación, al menos con 1 mes de anticipación antes de que estos den inicio, para revisión, comentarios y aprobación por parte del cliente. 11.3 Pruebas de Aceptación en Sitio (SAT) El fabricante, proveedor o contratista debe realizar una prueba del actuador tan pronto como este se instale en el sitio de trabajo. Estas pruebas deben ser una versión similar a la prueba de aceptación en fábrica, y utilizar las señales de campo. El objetivo es demostrar el funcionamiento de los componentes, así como también verificar la operación del conjunto válvula-actuador. Se deberán de realizar las siguientes pruebas a la válvula en acuerdo con la normatividad API 6D: ▪ ▪ ▪ ▪ ▪ Inspecciones visuales. Prueba de presión. Prueba del asiento trasero del vástago. Pruebas hidrostáticas. Pruebas hidrostáticas de asiento. 11.4 Pruebas del actuador eléctrico Las siguientes pruebas funcionales deben ser llevadas a cabo con la válvula: ▪ ▪ ▪ ▪ ▪ Determinar el punto de disparo de la medición del par en ambas direcciones de la carrera para apertura y cierre. Determinar la corriente al punto de disparo del máximo par. Obtener la velocidad de salida del actuador. Efectuar prueba de alto voltaje. Prueba funcional de dispositivos de limitación de carrera. Se deben llevar a cabo pruebas funcionales de los equipos de limitación de carrera para demostrar la de energización del motor a las posiciones preajustadas en la carrera (abrir/cerrar). Para actuadores de vuelta parcial, los equipos de limitación de viaje deben ajustarse a los topes mecánicos aplicados en conformidad con las instrucciones de fabricante/proveedor del actuador. Cada actuador se debe operar totalmente abierto y cerrado al menos tres (3) ciclos completos cuando las características del motor indicadas para este tipo de actuador lo permitan, después de haber efectuado los ajustes requeridos. Probar la capacidad de efectuar la operación de posición abierta y cerrada del actuador utilizando el operador manual. Probar la capacidad de deshabilitar la operación del operador manual sobre el actuador. Cada actuador debe tener el Informe de Resultados de las pruebas antes mencionadas emitido por un laboratorio acreditado de acuerdo con la LFMN. Para el caso de los actuadores que tengan sensor absoluto para indicar posición, este se debe probar a falla de energía eléctrica. 12. GARANTIAS La garantía del proveedor deberá ser integral además de amparar todos los componentes que conforman la válvula-actuador, así como los servicios a suministrar. El proveedor debe asumir la garantía del conjunto válvula-actuador completo, incluyendo las partes incluidas dentro del actuador manufacturados o fabricados por terceros (las transferencias de garantías no serán aceptadas). El proveedor debe reparar y/o remplazar a criterio de libre de cargos, cualquier material o mano de obra defectuoso. La garantía debe de aceptar como mínimo el cumplimiento de los siguientes conceptos: a) Garantizar la operación y funcionalidad de los accesorios y/o tarjetas electrónicas (cuando se incluyan como parte del actuador). b) Accesorios y partes electromecánicas. c) Materiales de las conexiones neumáticas. d) Operaciones de integración, instalación y puesta en marcha de la operación del actuador. e) Garantizar que en caso de falla la asistencia técnica esté disponible, máximo 24 horas después de la notificación. f) El proveedor, contratista o licitante debe tener un representante legal en la Ciudad de México bien establecido el cual este capacitado para proporcionar asistencia y soporte técnico necesario. 13. EMBALAJE El actuador, así como sus componentes deben empacarse ensamblados (en una sola pieza), protegiéndoles contra polvo y humedad, con una rigidez tal que soporte tanto el manejo normal durante el transporte, como el almacenaje en el sitio de obra sin que sufra daños el equipo por un periodo máximo de 3 meses. Deberá colocarse en cada sección o compartimiento para evitar la entrada de humedad al equipo, un desecante en envases de baja permeabilidad, tal como gel de sílice. La cantidad de desecante debe ser suficiente para asegurar una atmósfera seca dentro del equipo durante su transporte y almacenaje de por lo menos un año. Cada elemento del actuador que tenga la necesidad de transportarse por separado debe ser envuelto y sellado en una bolsa plástica, no porosa, a prueba de agua y contra desarrollo de hongos, debidamente identificados con el número del actuador, así como con el número de orden de compra. El proveedor tendrá la responsabilidad de suministrar los equipos y materiales señalados en el alcance de la presente especificación con un diseño apropiado y totalmente compatible para todas las condiciones de uso especificadas, el cumplimiento de los requerimientos de esta especificación no releva al proveedor de dicha responsabilidad. Todas las partes que resulten dañadas o afectadas durante la transportación, instalación, operación y pruebas, deben ser sustituidas por el proveedor sin que esto ocasione cargos adicionales al comprador. El embarque de equipo debe incluir dossier de calidad y técnico en físico, los cuales deben entregarse en carpetas, el cual debe corresponder con el enviado al momento de la notificación de proceder a embarcar.