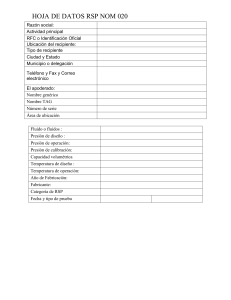

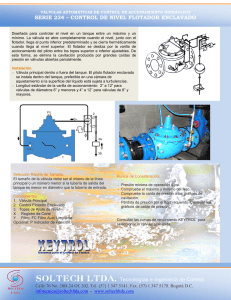

RECIPIENTES SUJETOS A PRESIÓN (NOM-020-STPS-2011) Clasificación de los RSP ¿Qué son los RSP? Los RECIPIENTES SUJETOS A PRESIÓN (RSP) son artefactos o aparatos construidos para operar con fluidos o gases a presiones superiores a la atmosférica. Esta presión se puede generar de fuentes externas o con la aplicación de calor de manera directa, indirecta o ambas. Cuando el diseño interno de un recipiente excede los 15 psig, se considera sujeto a presión. Se clasifican como RECIPIENTES SUJETOS A PRESIÓN, GENERADORES DE VAPOR Y RECIPIENTES CRIOGENICOS. ¿Qué pide la NOM-020-STPS-2011? 1. Partes de un RSP Soportes. Dispositivos de apoyo, normalmente en forma de silletas y cunas. Cuerpo. Envoltura metálica que cubre el recipiente. Está conformada por la carcasa y las tapas. Cubierta. Formada por virolas (tuberías o chapas curvadas) soldadas unas con otras. Tapas. Con ella se cierra la carcasa. Estos cabezales pueden ser de tipo hemiesférico, elíptico, toriesférico, cónico, toricónico o plano. Conexiones. Abarcan la entrada y salida de fluido, pero también las hay para conectar con instrumentos, como manómetros, termómetros, indicadores o reguladores de nivel, válvulas de seguridad, y para operaciones de drenaje, venteo y limpieza. Anillos atiesadores. Pueden estar al interior o exterior de un recipiente, y ser atados al cabezal por soldadura. Accesorios externos. Fungen como soportes de instalación para aislamiento, anclajes de aplicación en la protección contra incendios, soportes de escalera, plataformas, tubería y pescantes. 2. 3. 4. 5. 6. 7. 8. 9. Clasificar a los equipos instalados, según el inventario actualizado, para evitar accidentes de cualquier tipo en el manejo y almacenamiento de los elementos en los tanques. Contar con estampa que mencione los siguientes datos: nombre del constructor, presión máxima de trabajo, temperatura mínima de diseño, número de serie del fabricante, año y tipo de construcción. Elaborar un expediente por cada equipo, para llevar el control de programas de revisión y mantenimiento de los equipos, así como la calibración de los instrumentos y dispositivos. Elaborar manuales y programas para operar, revisar y dar mantenimiento a los equipos, tanto a aquellos que requieren soldadura, como a los que no. Cumplir con todas las condiciones de seguridad necesarias para cada equipo o categoría de equipo. Crear un plan de emergencias, con personal capacitado para atender las mismas. Generar campañas de información y actualización para el personal sobre los peligros y riesgos de los equipos, así como el correcto manejo de los fluidos que contienen, en términos de operación, mantenimiento, reparación y testeo. Tener registrados los resultados de todas estas fases y contar con la documentación relevante a mano. Es importante tomar en cuenta que existen infracciones para quienes no cumplan con las condiciones mencionadas. Evaluación de integridad de los RSP En el caso de la demostración de seguridad, esto puede hacerse mediante exámenes destructivos, como pruebas a presión, o no destructivos, como el expediente de integridad mecánica o el método alternativo. Para la prueba de funcionamiento, se puede hacer con disparo de la válvula de seguridad en el equipo o en el banco de prueba, además de la demostración documental. Para la inspección existen diferentes tipos: inicial, extraordinaria o de comprobación. Al respecto, la Secretaría de Trabajo y Previsión Social (STPS) en México es quien genera los avisos respectivos sobre si se autoriza o no el uso del tanque, o si hay algún riesgo inminente. De igual forma, las unidades de verificación por dictamen pueden ser para cada equipo, un conjunto de estos o por todos los instalados en el centro de trabajo. Mantenimiento a los equipos RSP. 1. La inspección visual de los parámetros de operación de estos equipos se debe realizar al menos 1 vez al día y se registra en la rutina de mantenimiento. 2. Los puntos que considerar son: a. Que la presión de operación se encuentre dentro del normal. El equipo cuenta con un medidor en un rango de presión 1 a 21 Kg./cm2. b. Qué la superficie exterior del tanque esté limpio y pintado. c. Que los empaques no estén dañados. d. Si el drenado o purga es manual debe realizarse cada 24 horas, asegurar que se realizó. 3. Las válvulas de alivio (de seguridad) de estos equipos serán revisadas cada año, como sigue. a. Solo personal capacitado puede realizar esta revisión. b. Revisar que los drenes y la tubería de descarga no se encuentren tapados. EHS-PE-05-1 Fecha de elaboración:31/Julio/2018 c. Que no exista suciedad ó sarro en ó alrededor de los asientos de la válvula. d. Qué partes de la válvula no se encuentren dañadas (fisuras o roturas) e. Cuando se accione manualmente asegúrese de haber purgado el material extraño que pudiera localizarse en el asiento. f. La presión de operación debe estar máximo a ½ Kg./cm2 de la presión de ajuste de la válvula ó a un 10%. 4. Cada año se dará un mantenimiento preventivo a la válvula, aunque no presente falla, así como al tanque: a. Se deberá pintar el tanque con un recubrimiento adecuado y darle limpieza interna para evitar que se tape la trampa y minimizar corrosión. En caso de drenado automático, limpiar el filtro. b. Es necesario dar mantenimiento a la válvula cuando. • El fluido escapa con la válvula cerrada. • Cuando está pegada. • Si la válvula se acciona y no vuelve a cerrar. 5. Cada 2 años se realizará una prueba hidrostática a los tanques y cada 5 años una de ultrasonido para determinar el estado del tanque. La vida útil de estos equipos es de 10 años. 6. El cambio de las válvulas será realizado según las recomendaciones del fabricante. 7. El programa de mantenimiento de los Tanques sujetos a presión incluirá los detalles de la revisión y/o cambio de las válvulas de seguridad. Y será mantenido en el área de Ingeniería de Planta. 8. IMPORTANTE: Para dar mantenimiento a la válvula se debe liberar previamente la presión del tanque. Nunca suelde accesorios directos al tanque. La garantía se cancela si se modifica estos equipos.