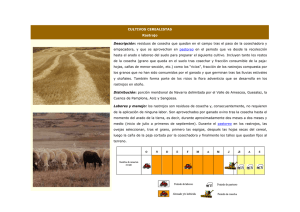

Ingeniería agraria y energética. Maquinaria y vehículo eléctrico. Alejandro Larren Ucar LAS COSECHADORAS Índice: 1. 2. 3. 4. 5. 6. Introducción Definición Labor de la cosechadora Tipos de cosechadoras Partes y funcionamiento Perdidas de grano 1. Introducción Hiram Moore y James Hascall patentaron la primera cosechadora en Michigan, la cual era arrastrada por una veintena de caballos. El objetivo de esta era contar con una única máquina que realizase las funciones de segar y trillar. A finales del siglo XIX se comenzaron a construir maquinas autopropulsadas por máquinas de vapor. En esta misma época, en Australia, se comenzaron a construir siguiendo otro proceso, el cual consistía en separar la espiga arrancándola mediante un batidor llamado stripper. Con los años se fueron mejorando estos strippers, estos se tratan de máquinas de 1,5 m de ancho de corte y tiradas por 6 caballos. Posteriormente se implementaron motores de combustión interna con el objetivo de eliminar la tracción animal. Estos motores prontos fueron sustituidos por tractores, en este momento estas máquinas contaban con 3,6 m de ancho y una productividad de una ha de trigo a la hora. A continuación, estas máquinas evolucionaron, ya que dejaron de ser máquinas de arrastre para ser maquinas autopropulsadas. Durante el siglo XX se continuó mejorando estas máquinas y aumentando su capacidad de trabajo. En la actualidad estas cuentan con sensores que indican la humedad del grano y su rendimiento. También se cuenta con la ayuda de la señal GPS la cual indica al conductor las direcciones que ha de seguir. 2. Definición Se trata de una maquina agrícola cuyo objetivo es segar, trillar y limpiar el grano. Este término se aplica para las maquinas utilizadas para la recolección de cereales y algunas oleaginosas. Esta es autopropulsada y es movida por ruedas. Su función es segar la mies y limpiar y envasar el grano. También se pueden encontrar cosechadoras arrastradas. Pueden considerarse cosechadoras según dos tipos constructivos: - Maquinas que realizan todo el proceso de recolección en una única fase. Maquinas que realizan en una o en varias etapas el proceso de recolección. 3. Labor de la cosechadora Cuando los cultivos llegan a la época de recolección se hace necesaria su recolección de la formas rápida y eficiente para la menor perdida de cosecha, ya que si esta se recoge tardíamente puede causar pérdidas. Ingeniería agraria y energética. Maquinaria y vehículo eléctrico. Alejandro Larren Ucar El almacenamiento de las misma fue aumentando con el tiempo para aumentar su velocidad de trabajo. Este almacenamiento es de gran utilidad ya que se podrá hacer el transvase de la misma a un remolque incluso cuando la maquina esta en movimiento. La cosechadora se trata de una máquina que se utiliza pocas horas ya se utiliza en una determinada época del año. Su función principal es recoger la cosecha. Otras funciones de la cosechadora es la limpia del grano separando la paja de los granos, estas pueden incorporar una criba para poder separar así alguna pequeña piedra que pueda ir junto al grano. 4. Tipos de cosechadoras Se pueden clasificar en dos tipos: - Autopropulsadas De arrastre También se pueden clasificar en función de lo que se pretende recolectar, ya que no serán iguales las cosechadoras para la recolección de cereales que para la recolección de girasol. Según lo que se quiere recolectar se utilizara un peine u otro. Incluso por ejemplo las cosechadoras arroceras utilizaran ruedas de oruga. 5. Funcionamiento y partes de la cosechadora La cosechadora realiza las siguientes operaciones: 1. El molinete empuja los tallos de las plantas contra la barra de siega. 2. La barra de siega corta los tallos y deja las partes aéreas de las plantas sobre la plataforma contra el conductor transversal. 3. El conductor transversal conduce el material cortado hacia la parte central de la plataforma, donde se encuentra el conductor de alimentación. 4. El conductor de alimentación conduce el material hacia el mecanismo de trilla para su trillado. 5. La paja se separa de los granos mediante el llamado sacapajas dela unidad de separación y limpieza. La paja sale por detrás de la máquina. 6. El mecanismo de limpieza de la unidad de separación y limpieza separa la pajilla y demás impurezas de los granos. 7. Los granos son conducidos al tanque. Los componentes fundamentales de una cosechadora son los siguientes: Mecanismo de siega: la siega del cereal tiene lugar en la plataforma de corte, se compone de los siguientes elementos: 1. Barra de corte: es la encargada de cortar la mies. Es una guadañadora provista de una pletina móvil sobre la que se disponen unas cuchillas y unos dedos fijos unidos al bastidor de la plataforma. La capacidad de trabajo de una cosechadora viene determinada por la anchura de la barra de corte, aunque el verdadero factor limitante es la cantidad de paja que pueden trabajar los sacudidores. Ingeniería agraria y energética. Maquinaria y vehículo eléctrico. Alejandro Larren Ucar Molinete: tiene la misión de acercar la mies a la barra de corte para, una vez segada, empujarla sobre el sinfín alimentador, evitando que pueda caerse de por delante de la barra. Es una especie de jaula metálica, que gira alrededor de un eje central. formada por una serie de dedos. Estos dedos deber ser verticales para que estén paralelos al vegetal que se quiere cortar, de esta forma se consigue mejorar la eficiencia del sistema de trilla y disminuir las pérdidas de grano. 3. Tornillo de Arquímedes: El órgano de alimentación consiste en un tornillo sinfín alimentador cuya misión es la de canalizar toda la mies segada por la barra de corte hacia el centro de la plataforma de corte donde es recogida por los dedos retráctiles y empujada sobre la banda elevadora. Mecanismo de trilla: Es el encargado de separar el grano de las espigas y de la paja. Los órganos fundamentales del mecanismo de trilla son el cilindro desgranador y el 2. cóncavo, con los que se separa alrededor del 90% de los granos. Cilindro desgranador y cóncavo: donde realmente se produce la trilla. Existen dos tipos: de dientes y barras. Mecanismo de separación y limpia: 1. Sacudidores: Consiste en una criba única o conjunto de cribas con amplios agujeros y con movimiento de vaivén, que sirve para separar el resto del grano (10%) que queda entre la paja. Están formados por un conjunto de rejillas calibradas que permiten el paso del grano y de la paja corta. Puede estar formado por un solo elemento o por varios elementos dentados en forma de rampas oscilatorias accionadas por el cigüeñal, cuyo radio de muñequilla varía entre 4 y 10 cm, desplazándose adelante y atrás a un ritmo de 200 a 250 oscilaciones por minuto. 2. Caja de limpia: Los granos y la paja corta e impurezas son vertidas desde los sacudidores al sistema de limpieza, donde se produce la separación del grano de la paja. 6. Perdidas de grano Durante la recolección pueden producirse unas pérdidas de grano que dependen generalmente de: Las condiciones atmosféricas en el momento de la cosecha. Si existe viento, puede que las espigas no entren a la cosechadora o que se desprendan de la plataforma de corte. Humedad del grano. Los granos con elevada humedad pueden sufrir daños en la recolección ya que no tienen la dureza exigida, por lo que las pérdidas serán mayores. Mala regulación de la máquina y diseño de cada uno de los elementos que la componen. Dentro de las cosechadoras, las pérdidas de grano pueden ocurrir: Antes de la recolección, por dehiscencia natural de las espigas. En la plataforma de corte y en el molinete. En el cilindro desgranador y cóncavo; el grano se parte, no se trilla suficiente. En los sacudidores: el grano se pierde con la paja. En las cribas: el grano se pierde con el tamo. Ingeniería agraria y energética. Maquinaria y vehículo eléctrico. Alejandro Larren Ucar Las pérdidas totales de grano oscilan entre el 2-6%, pudiendo llegar al 10%. Para evitarlo es conveniente regular la máquina adecuadamente, para lo que se realizan numeroso ensayos empíricos para obtener resultados precisos.