Fabricación de Materiales Compuestos: Fibra de Vidrio y Resina

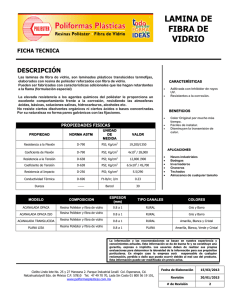

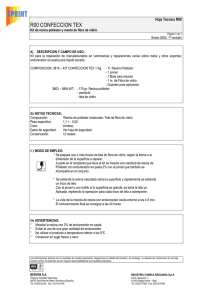

Anuncio

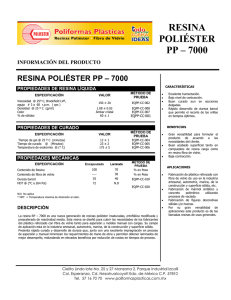

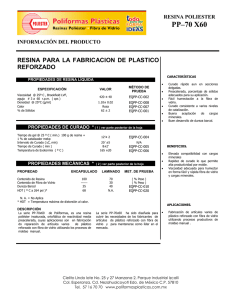

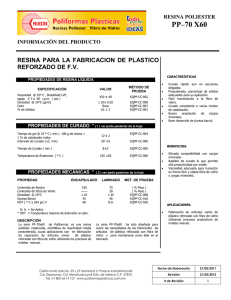

Justificación La presente practica parte de dos objetivos principales los cuales son desarrollar pizas laminadas creadas por compuestos de fibra de vidrio y resina poliéster, con el cual podremos comprender y desarrollar de manera manual el proceso de modelado, que es de suma importancia como diseñador industrial el recrear piezas con diferentes procesos manuales para poder copiar figuras o crear una nueva. El segundo objetivo es dar un acabado más limpio a nuestra pieza compuesta de fibra de vidrio con gel-coat , al implementar esta técnica las piezas estarán más limpias con respecto a las deformidades o los defectos que podríamos ocasionar al crear la piza con la resina y la fibra de vidrio , lo importante de aplicar este proceso es aprender a usar este tipo de resina que si bien no es conocida en el mercado pero nos dará una amplia variedad de diseñar acabados no solo para piezas creadas por compuestos , si no que para diferentes prototipos que podríamos crear en un futuro. objetivo En esta práctica se fabricará un material compuesto laminado, el cual estará formado por fibra de vidrio y resina poliéster, esto con la finalidad de que el estudiante comprenda el proceso que implica la fabricación de un material compuesto de forma manual. Marco teórico Fibra de vidrio Como tal, para conocer qué es la Fibra de Vidrio FRP (Fiberglass Reinforced Polymer) se puede decir que se trata del resultado del enlace de refuerzos de vidrio con alguna resina que lo polimerice, la cual puede ser: poliéster, viniléster, epóxica o fenólica. La resina, tiene una estructura líquida en un inicio, y posteriormente, tras solidificarse mantendrá la forma deseada, o aquella que se había adquirida antes de utilizar el molde. No obstante, para que esta resina pueda solidificarse en un periodo de tiempo fijo, es necesario incrementar la velocidad de la reacción química. Lo cual se lleva a cabo a través del uso de un catalizador, mismo que puede resultar sumamente tóxico, reactivo e inclusive muy volátil. Por tales motivos es que se necesita utilizar el catalizador con cuidados extremos. El vidrio, en su forma de láminas tipo ventana, envases, botellas, etc., no cuenta con ninguna característica mecánica extraordinaria, sino con su fragilidad característica que todos conocen. No obstante, cuando se consigue estirarlo hilos delgados, sus características o propiedades se modifican de forma considerable. Por tanto, conforme el diámetro de las fibras va disminuyendo, el vidrio (antes rígido) se hace flexible. De modo que su resistencia, muy limitada en un inicio incrementa con rapidez hasta superar a todas las demás fibras conocidas, llegando así a la forma en que se emplea como material de refuerzo . Resina poliéster Resinas de poliéster: Ortoftalicas: De uso general, moldeo en general con fibra de vidrio. Isoftalicas: Buen desempeño mecánico, de alta resistencia al ambiente, resistente a agentes químicos y al agua El proceso que ocurre y que transforma la Resina de poliéster de estado liquido a estado solido es llamado «curado», en este proceso ocurre una reacción exotermica por lo cual este producto puede emitir calor, después de usar el catalizador para que la resina cambie a estado solido no ocurre inmediatamente ya que se debe dejar la resina reposar y esperar un tiempo que cambia según el fabricante, cantidad de resina, grosor, cantidad de catalizador, en que objeto o molde se esta empleando. Los principales factores que debemos tener en cuenta para que se realice el proceso de curado son :El tipo de resina a emplear, la temperatura donde se trabaje el material, la mayoría de las resinas de poliéster necesitan una temperatura ambiente superior a los 17°c. La cantidad de catalizador utilizado, la humedad relativa en la zona de trabajo, espesor del laminado o del objeto donde se emplea la resina de poliéster. Algo importante a tener en cuenta es la hoja de seguridad que tiene cada bote o etiqueta del producto, la cual debemos leer antes de su uso, sabiendo la cantidad de catalizador que debemos usar, la necesidad de uso de cobalto y si permite o no el estireno. La Resina de poliéster también tienen una «vida» y pueden caducar por lo cual recomendamos comprar la cantidad que creamos que vayamos a usar, ya que pasado un tiempo indicado por el fabricante puede perder propiedades ademas de su calidad y viscosidad. El molde donde se va a verter la Resina de poliéster también debemos tenerlo en cuenta, ya que puede interferir en la temperatura, humedad o incluso por el efecto de exotérmica hacer que el molde se deforme o incluso se rompa. Normas de seguridad: Almacenar en lugar fresco de 18°c a 21°c. No fumar mientras se trabaja con el producto. No tenerlo cerca de fuentes de calor, chispas o fuego. Evitar el contacto con la piel, tener una ventilación adecuada, lavado de las manos después del uso del material. Usos de Resina de poliéster en manualidades y reparaciones:} Resina para laminar, su uso sobre tejido de vidrio (fibra de vidrio, carbono), reparación de objetos, carrocerías de coches y parachoques. Uso en moldes para hacer figuras o manualidades: Figuras de resina poliéster, Anillos, Pulseras, Colgantes Pisapapeles Otros. Inicialmente el PRFV (Plastico Reforzado En Fibra De Vidrio) empezó a utilizarse para fabricar pequeños componentes y cubiertas. Posteriormente con la tecnificación de su producción se diversificó en gran medida la gama de tamaños, formas y usos, popularizándose la fabricación de láminas translúcidas. Además, por su resistencia a químicos y oxidación se extendió su uso en tuberías, rejillas y tornillería. Actualmente el uso del PRFV se extiende por todo tipo de industrias, desde la automovilística o aeronáutica a la construcción, donde sus propiedades permiten su aplicación en obras de envergadura o pequeñas instalaciones, así como en rehabilitaciones estructurales. Una de las razones de su divulgación radica en su versatilidad en función del tipo de resina plástica que se utilice en su fabricación. Propiedades y resistencia muy interesantes para la construcción Si tuviéramos que hacer una presentación rápida del Plástico Reforzado con Fibra de Vidrio podríamos describirlo con tres palabras: Ligero, resistente y rígido. Estos tres factores lo colocan como muy buena opción a la hora de diseñar y fabricar elementos y estructuras para la construcción. Pero no son las únicas cualidades por las que se ha extendido el uso del PRFV. Hay muchas otras, algunas muy atractivas en el mundo de la construcción: Es muy resistente a la corrosión, lo que conlleva a una baja necesidad de mantenimiento. Posee una buena resistencia mecánica tanto a tracción como a compresión y mantiene lineal en esfuerzo. tiene buena resistencia frente a sustancias químicas. Mantiene una constante dieléctrica baja, actuando como aislante eléctrico. No presenta interferencias a las ondas electromagnéticas. tiene un peso reducido. Coste relativamente reducido. La fase de construcción es rápida. Una propiedad muy apreciada en la fabricación de tuberías y depósitos de almacenamiento es la de mantenerse antiadherente ante incrustaciones en su superficie. Indirectamente esta característica aporta una ventaja estética a las estructuras de PRFV expuestas a la intemperie ya que son autolimpiables con la lluvia. El gelcoat es un material utilizado para proporcionar un acabado de alta calidad en la superficie visible de un material polimérico compuesto. Los gelcoats más comunes están basadas en resinas epoxi o resinas poliéster insaturadas. Los gelcoats son resinas modificadas que se aplican en los moldes en estado líquido. Que se curan a la forma de polímeros entrecruzados y, posteriormente, son cubiertos con matrices de polímeros compuestos, a menudo mezclas de resina de poliéster y fibra de vidrio o resina epoxi con fibra de vidrio o carbono. El componente fabricado, una vez curado y retirado del molde, presenta en la superficie la capa de gelcoat. Este es generalmente pigmentado para proporcionar una superficie de color, brillante, que mejora la apariencia estética del artículo. Capa de gelcoat en moldeo por spray Muchas embarcaciones y aeronaves están fabricados con materiales compuestos con una capa exterior de gelcoat, normalmente de 0,5 mm a 0,8 mm (0,02 a 0,03 pulgadas) de espesor. Los gelcoats están diseñados para ser duraderos, proporcionando resistencia a la radiación ultravioleta y la degradación de hidrólisis. Gelcoat aplicado por aspersión (molde de bote) Gelcoats especializados puede ser utilizado para la fabricación de los moldes que a su vez se utilizan para la fabricación de componentes. Estos requieren niveles muy altos de resistencia para superar el stress mecánico y térmico producidos durante los procesos de curado y desmolde. La composición química de las resina para la fabricación de gelcoats varía, pero las más frecuentemente encontrados son las insaturadas de poliéster o epoxi. Dentro de cada una de estas categorías, existen subdivisiones de resinas con composiciones químicas variables. Además de pigmentos el gelcoat, de ser necesario, contiene un aditivo tixotrópico para evitar el escurrimiento en las partes verticales del molde, mientras cura. Referencias - Miravete, A., Jiménez, L., Antequera, P. Cálculo y diseño de estructuras de materiales compuestos de fibra de vidrio. Secretariado de Publicaciones de Zaragoza (Geológicas), Zaragoza (1993). - Antequera, P, Miravete, A., Jiménez, L. Los materiales compuestos de fibra de vidrio. Universidad de Zaragoza, Zaragoza (1991). - Callister, W.D., Rethwisch, D.G. Introducción a la ciencia e ingeniería de los materiales. LimusaWiley, México (2009).