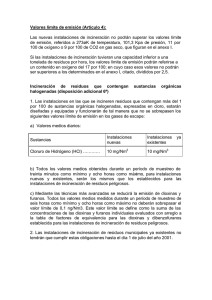

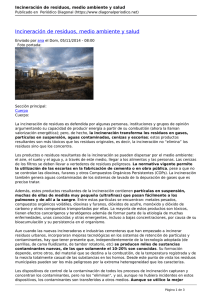

MÁSTER UNIVERSITARIO EN INGENIERÍA DE LOS RECURSOS NATURALS GESTIÓN Y TRATAMIENTO DE RESIDUOS TEMA 4. SISTEMAS DE TRATAMIENTO DE LOS RESIDUOS INDUSTRIALES 4.1. Procesos físicos 4.2. Procesos químicos 4.3. Métodos térmicos 4.4. Estabilización y solidificación 4.5. Disposición en depósito controlado 4.6. Ejercicios 4.7. Caso de estudio 4.1. PROCESOS FÍSICOS 4.1.1. OPERACIONES DE SEPARACIÓN DE SÓLIDOS EN RESIDUOS LÍQUIDOS • Desbaste • Sedimentación • Flotación • Filtración • Centrifugación 4.1.2. OPERACIONES PARA EL TRATAMIENTO DE RESIDUOS LÍQUIDOS • Evaporación • Destilación • Arrastre con aire (Stripping con aire) • Arrastre con vapor (Stripping con vapor) • Adsorción en carbón activo o en resinas 2 4.1. PROCESOS FÍSICOS 4.1.3. OPERACIONES PARA EL TRATAMIENTO DE RESIDUOS GASEOSOS Eliminación de partículas • Sedimentadores • • • • • Sedimentadores por gravedad Ciclones Precipitadores electrostáticos Colectores húmedos o scrubbers Filtros de tela Eliminación de gases • • • Absorción Adsorción Incineración 4.1.4. SEPARACIÓN CON MEMBRANAS 3 4.1.1. OPERACIONES DE SEPARACIÓN DE SÓLIDOS EN RESIDUOS LÍQUIDOS • DESBASTE Operación que se emplea para la separación de sólidos suspendidos grandes tales como plásticos, maderas, papel, virutas metálicas. • SEDIMENTACIÓN Proceso de separación de sólidos suspendidos, debido a la acción de la gravedad. 4 Tiempo de Sedimentación MATERIAL DIÁMETRO (mm) TIEMPO GRAVA 10 ARENA GRUESA 1 seg 1 ARENA FINA 10 seg 0,1 SEDIMENTO 115 seg 0,01 BACTERIA 100 min 0,001 PARTÍCULAS COLOIDALES 165 horas 0,0001 PARTÍCULAS COLOIDALES 690 días 0,00001 PARTÍCULAS COLOIDALES 19 años 0,000001 120 años 5 • FLOTACIÓN Proceso de separación por gravedad en que finas burbujas de aire se introducen en una fase líquida (residuo). Las burbujas se adhieren a sólidos presentes en la fase líquida, subiendo las partículas a la superficie, de donde son eliminadas mediante un rascado superficial. DAF: Flotación por aire disuelto. 6 • FILTRACIÓN Proceso de separación que consiste en hacer pasar una mezcla sólido-líquido a través de un material poroso (filtro), que retiene los sólidos y deja pasar el líquido (filtrado). El equipo más utilizado es el filtro prensa. Está formado por una serie de placas cubiertas de tela agrupadas verticalmente sobre un bastidor y apretadas una contra otra por un cilindro hidráulico. El lodo es bombeado a presión a las cámaras que hay entre las láminas; éstas son comprimidas y el filtrado pasa a través de las telas filtrantes. Los sólidos concentrados que quedan en la cámara son eliminados periódicamente. El filtrado es retirado a través de los orificios de drenaje. 7 FILTRO PRENSA La ventaja del filtro prensa es que genera un producto con menor humedad, alcanzándose valores del 50% de sequedad. El inconveniente reside en que el funcionamiento es discontinuo, ya que para eliminar los sólidos se debe interrumpir la operación. 8 • CENTRIFUGACIÓN Operación que utiliza la fuerza centrífuga para acelerar la sedimentación de mezclas con componentes de diferente densidad. Dicha fuerza es creada por una pieza interna del equipo que gira a velocidad elevada de modo que los materiales más pesados son lanzados al exterior y los más ligeros permanecen en el centro del equipo de donde son recogidos. La centrífuga de cuba es una de las más utilizadas. Consiste en una cuba tubular horizontal con un extremo cónico que gira a gran velocidad; en el interior de la cuba, en la misma dirección, hay un tornillo rotatorio que encaja perfectamente en la parte interior de la cesta. Dicho tornillo gira a diferente velocidad que la cuba y va desplazando los sólidos separados. Las centrífugas, en general, tiene alta capacidad de tratamiento y son simples de operar. Sin embargo presentan altos consumos de energía, sonoridad y vibraciones elevadas. 9 4.1.2. OPERACIONES PARA EL TRATAMIENTO DE RESIDUOS LÍQUIDOS • EVAPORACIÓN Operación que se utiliza para concentrar disoluciones de soluto no volátil, mediante el aporte de energía, que es aportada por vapor de agua que condensa y cede su calor de cambio de fase para poner en ebullición la disolución y evaporar el disolvente. Un evaporador es un equipo de intercambio de calor de coraza y tubos. Con esta técnica se tratan residuos acuosos, entre otros, que se llevan a ebullición, vaporizándose el agua y obteniendo la concentración de los componentes tóxicos en la porción no evaporada. Son ejemplos característicos el tratamiento de lodos y líquidos radioactivos, la concentración de las aguas de lavado de procesos de tratamiento superficial de piezas metálicas, el tratamiento de conservantes para la madera y de productos químicos procedentes del procesado y blanqueo de pasta de papel. 10 Efecto= Evaporador En la siguiente página web encontrarán los fundamentos de la evaporación, esquemas de los equipos y imágenes interactivas. Del contenido de la web, deben estudiar y sedimentar los apartados siguientes: 1. Evaporación 1.1. Evaporación y tipos de evaporadores 1.2. Aspectos generales del funcionamiento de un evaporador 3. Evaporador de múltiple efecto 3.1. Métodos de alimentación de los múltiples efectos http://epsem.upc.edu/~annab/Material_Evaporacion/proyecto_web/ 11 • DESTILACIÓN Separación de los componentes de mezclas líquidas, donde los componentes deben tener distinto punto de ebullición. Operación que se realiza con aporte de energía para poner en ebullición la mezcla líquida. Se aplica a la recuperación de disolventes, obteniendo en la parte superior de la columna los disolventes más volátiles y en la parte inferior como residuo los disolventes menos volátiles. 12 • ARRASTRE CON AIRE (STRIPPING CON AIRE) 13 • ARRASTRE CON AIRE (STRIPPING CON AIRE) 14 • ARRASTRE CON VAPOR (STRIPPING CON VAPOR) 15 • ADSORCIÓN EN CARBÓN ACTIVO 16 Ejemplos de compuestos adsorbibles en carbón activo 17 4.1.3. OPERACIONES PARA EL TRATAMIENTO DE RESIDUOS GASEOSOS Eliminación de partículas • Sedimentadores • SEDIMENTADORES POR GRAVEDAD Eliminación de partículas sólidas de diámetro superior a 50 μm 18 • CICLONES Eliminación de partículas sólidas de diámetro 5 - 25 μm Multiciclones 19 • PRECIPITADORES ELECTROSTÁTICOS Eliminación de partículas sólidas de diámetro 1 μm o inferior 20 • COLECTORES HÚMEDOS O SCRUBBERS gas salida Eliminación de partículas sólidas de diámetro 0,5 - 10 μm agua entrada gas entrada agua salida 21 Eliminación de partículas sólidas de diámetro 1 μm o inferior • FILTRO DE TELA gas salida gas salida gas entrada eliminación de partículas gas entrada 22 Eliminación de gases • ABSORCIÓN DE GASES 23 • ADSORCIÓN DE GASES vapor (condensació) carbó activat llit 1 llit 2 gas brut gas net llit 3 llit 4 vapor (neteja) 24 PROCESO DE DESORCIÓN contaminants condensats vapor net aigua sortida aigua entrada filtre gas brut refredament gasos ventilador unitat 1 (en actiu) vapor (regeneració) recuperador de partícules contaminants unitat 2 (regenerant-se) gas net vapor (regeneració) 25 • INCINERACIÓN DE GASES Esquema de un incinerador térmico fuel aire 760 C – 815 C 0 0 gas limpio gas sucio Esquema de un incinerador catalítico gas sucio catalizador aire + fuel gas sucio gas limpio 315ºC – 480ºC 425ºC – 600ºC 26 4.1.4. SEPARACIÓN CON MEMBRANAS La aplicación de las membranas para la separación de contaminantes de los residuos líquidos es una tecnología que utiliza una membrana semipermeable como barrera de flujo, la cual deja pasar iones o moléculas pequeñas y retiene las de tamaño más grande. MATERIALES: Acetato de celulosa, Nylon, Poliamidas, Polisulfonas, Polipropileno, Materiales cerámicos, Vidrio ... PERMEATO ALIMENTO CONCENTRADO 27 MICROFILTRACIÓN Tamaño partícula: 0,02 – 10 micras Caída de presión: 1 – 50 psi ( 0,068 – 3,4 atm) ULTRAFILTRACIÓN Tamaño partícula: 0,001 – 0,02 micras Caída de presión: 10 – 150 psi (0,68 – 10,2 atm) ÓSMOSIS INVERSA Tamaño partícula: 0,0001 – 0,001 micras Caída de presión: 150 – 1500 psi (10,2 – 102 atm) 28 4.2. PROCESOS QUÍMICOS La mayoría de residuos se pueden transformar mediante un tratamiento físico-químico, no obstante los residuos que normalmente se someten a tratamiento químico son residuos líquidos o lodos de alguno de los siguientes grupos: - Disoluciones ácidas o alcalinas Residuos de metales disueltos y/o en suspensión Residuos con: fosfatos, sulfuros, fluoruros, cianuro o cromo hexavalente Emulsiones de aceites Residuos de compuestos orgánicos en baja concentración Desde el punto de vista de la ubicación se pueden considerar dos alternativas de tratamiento de residuos: - Tratamiento centralizado en plantas de tratamiento físico-químico. - Tratamiento in situ, en el lugar donde se genera el residuo. Una planta de tratamiento físico-químico consta, en general, de las etapas siguientes: - Neutralización Precipitación (metales) Coagulación/Floculación Ruptura de emulsiones Oxidación (compuestos cianurados) – Reducción (del cromo hexavalente) 29 Diferentes posibilidades de tratamiento de un residuo peligroso: ubicación del tratamiento físico-químico 30 4.2.1. PROCESOS QUÍMICOS CONVENCIONALES • Neutralización • Precipitación • Coagulación y floculación • Ruptura de emulsiones • Oxidación - reducción 31 4.2.1. PROCESOS QUÍMICOS CONVENCIONALES • NEUTRALIZACIÓN Fundamento: Ácido + Base Sal + Agua - Para mantener condiciones aceptables de vertido el pH ha de situarse entre 6,5 y 8,5 y tender a neutro. - Debe tenerse en cuenta que muchas reacciones de neutralización son exotérmicas ,y a menudo serán necesarios equipos de refrigeración. - Será preciso controlar la posible liberación de gases tóxicos como H2S, NH3 y HCN. 32 Para neutralizar residuos ácidos se puede utilizar: Cal (Ca O) Hidróxido de sodio (Na OH) Carbonato sódico (Na2CO3) Para neutralizar residuos básicos se puede utilizar: Ácidos minerales fuertes como ácido sulfúrico (H2SO4), ácido clorhídrico (H Cl) o precursores de ácidos débiles como el dióxido de carbono (CO2): CO2 + H2O H2CO3 (ácido carbónico) 33 • PRECIPITACIÓN Fundamento: Adición de agentes de precipitación seleccionados y control de pH. Los compuestos sólidos formados por iones, Mx Xm, coexisten con sus iones disueltos en unas concentraciones que vienen determinadas por el producto de solubilidad, Kps . Si la concentración de iones en la disolución aumenta, el producto de les concentraciones iónicas será más grande que la constante del producto de solubilidad Kps, y se producirá la precipitación para mantener las condiciones de equilibrio. 34 La precipitación química se aplica a residuos líquidos que contengan metales pesados o que contengan otras sustancias inorgánicas como fluoruros, fosfatos, cromatos, cianuros y sulfuros. Los agentes de precipitación más utilizados son: hidróxido de calcio, hidróxido de sodio, y sulfuro de sodio. También se utilizan, pero menos, carbonato de sodio, fosfatos y sulfuro ferroso. Este tratamiento comporta la formación de lodos que deberán ser gestionados convenientemente. Si hemos precipitado metales pesados, los lodos contendrán metales pesados. La temperatura es un factor muy importante en el proceso de precipitación. 35 • COAGULACIÓN Y FLOCULACIÓN COAGULACIÓN: Las partículas coloidals presentan repulsión entre ellas. El coagulante (sulfato de hierro y alúmina) neutraliza las cargas eléctricas. FLOCULACIÓN: El floculante (polielectrolitos aniónicos derivados de la acrilamina agrupan las partículas coloidales neutras. 36 • COAGULACIÓN Y FLOCULACIÓN 37 • RUPTURA DE EMULSIONES La adición de ácido es uno de los métodos generales de romper emulsiones. La industria petroquímica ocupa el primer lugar en residuos en forma de emulsiones. 38 • OXIDACIÓN – REDUCCIÓN Fundamento: Forma reducida Forma Oxidada + ne – TRATAMIENTO DE CIANUROS Para tratar los residuos cianurados un método usual es la oxidación mediante la cloración alcalina, que tiene lugar en dos etapas: Primera reacción: Oxidación del cianuro (CN -) a cianato (CNO -): La primera reacción tiene lugar a pH>10. Es preciso controlar muy bien el pH, ya que si el pH es bajo la reacción que tiene lugar es: NaCN + Cl2 Cl CN + Na Cl El cloruro de cianógeno (Cl CN) es un gas muy tóxico. Segunda reacción: Oxidación del cianato. Tiene lugar a un pH=8. Reacción más rápida que la primera. 39 OXIDACIÓN DE LOS CIANUROS El proceso de oxidación alcalina de los cianuros también se puede realizar con hipoclorito sódico, con peróxidos y con ozono. 40 • OXIDACIÓN – REDUCCIÓN TRATAMIENTO DEL CROMO HEXAVALENTE Se reduce a cromo trivalente, menos tóxico que el cromo hexavalente, y que se puede precipitar como hidróxido de cromo. La reducción se realiza en medio ácido utilizando dióxido de azufre, bisulfito sódico o sulfato ferroso: Con dióxido de azufre (SO2) Con bisulfito sódico (Na HSO3) Con sulfato ferroso (FeSO4) Las dos primeras reacciones tienen lugar casi instantáneamente a pH<2,5. La tercera reacción debe realizarse pH<6. Es la opción menos utilizada ya que genera muchos lodos. Después de reducir el Cr +6 a Cr+3, se precipitan las sales de Cr +3 a pH básico: Cr+3 + Ca (OH)2 Cr(OH)3 El hidróxido de Cromo (III) precipitado se elimina a través de los lodos. 41 REDUCCIÓN DEL CROMO (VI) 42 PLANTA DE TRATAMIENTO FÍSICO-QUÍMICO DE RESIDUOS PELIGROSOS Estas instalaciones reciben los residuos peligrosos : -- A granel: Cisternas, contenedores o camiones volquete. -- Envasados: Bidones, garrafas, contenedores, cajas, sacos … El residuo ha de entrar a la planta mediante transportista autorizado y la documentación reglamentaria: Ficha de seguimiento o transporte y ficha de aceptación del gestor. Ácids+ Ca(OH)2: Neutralización Álcalis + H2SO4: Neutralización CN- + HClO: Oxidación Cr+6 + NaHSO3: Reducción Hidrocarburos: Separar fases 43 ZONAS DE LAS INSTALACIONES FÍSICO-QUIMICAS 1. Zona de almacenaje de residuos en bidones 2. Zona de acondicionamiento y tratamiento de ácidos 3. Zona de acondicionamiento y tratamiento de álcalis 4. Zona de acondicionamiento y tratamiento de cromatos (Cr-VI) 5. Zona de acondicionamiento y tratamiento de cianuros (CN-) 6. Zona de filtración de los lodos generados 7. Zona de acondicionamiento de soluciones aceitosas 8. Zona de trituración 9. Zona de inertización 44 PLANTA DE EVAPO-OXIDACIÓN DE ORGÁNICOS Para aguas residuales o residuos líquidos acuosos con elevado contenido de materia orgánica (DQO>12000) y bajo poder calorífico. Los residuos acuosos son bombeados a un evaporador flash, pasando de 7 a 1 atmosferas, donde se separa la fase acuosa en forma de vapor, de los concentrados orgánicos. La fracción de materia orgánica ligera es arrastrada por el flujo de vapor hacia un horno a 850ºC donde se oxida térmicamente. Se destruye totalmente la materia orgánica con un 6% de aire en exceso. Los gases resultantes pasan por una caldera de recuperación calorífica donde se genera el vapor necesario para la primera fase de la evaporación. Los concentrados orgánicos, en función de sus características, podrán ser dirigidos hacia valorización energética o incineración. Se utiliza para residuos de la industria farmacéutica, destrucción de fenoles, lavado de hidrocarburos y lavado de recipientes que han contenido aceites. 45 HORNO CALDERA VALORIZACIÓN 46 Aplicaciones de los procesos químicos en el tratamiento de residuos peligrosos 47 4.3. MÉTODOS TÉRMICOS : INCINERACIÓN La incineración es el proceso de tratamiento térmico más utilizado, cuyo objetivo es la eliminación del carácter peligroso del residuo tratado mediante el empleo de temperaturas suficientemente altas. El aspecto más interesante de la incineración es su carácter de solución final, en cuanto que se consigue la destrucción de los contaminantes. No obstante dicha destrucción no conduce a la ausencia total de residuos. La incineración reduce el volumen final de residuos respecto a las cantidades procesadas, y elimina o reduce la toxicidad de los residuos, como resultado de la destrucción efectiva, vía combustión, de los componentes orgánicos responsables de dicha toxicidad. Principales reacciones en un proceso de incineración: Hidrocarburos + O2 CO2 + H2O CO2 C+ O2 2H2 + O2 2H2O SO2 S + O2 Inorgánicos Cenizas + Impurezas Pueden ser sometidos a incineración los residuos orgánicos con características tóxicas, residuos que contengan dioxinas y furanos, residuos con un contenido superior a 50 ppm de PCB, residuos con un contenido superior a 1000 ppm de compuestos halogenados y los residuos caracterizados, que no tengan otro tipo de tratamiento. No pueden ser incinerados los productos altamente corrosivos ni los explosivos, que dañarían las instalaciones. La incineración utiliza la destrucción térmica por oxidación a temperatura alrededor de 850ºC para los residuos especiales no halogenados i 1100ºC para los residuos especiales que contengan más del 1% de compuestos orgánicos halogenados. El residuo se convierte en un material con el 80-90% menos de volumen y el 70% menos de peso. Se debe tener en cuenta que a menudo se utiliza el propio residuo como combustible. En este caso el residuo debe tener una potencia calorífica inferior (PCI) suficiente para mantener la combustión. 48 Las tres “T” de la incineración: Temperatura, Tiempo de residencia, Turbulencia. Son las tres variables que es preciso controlar en un proceso de incineración: • Temperatura en el incinerador. • Tiempo de residencia o tiempo que los gases deben permanecer en el horno. • Turbulencia o grado de mezcla elevado que deben tener los fluidos dentro del incinerador. Una elevada turbulencia da como resultado una alta eficiencia en la incineración. Residuos líquidos y lodos de baja viscosidad: Tiempo de residencia inferior a 3-4 segundos. Temperatura en torno a los 900-1000ºC. Residuos sólidos y lodos de alta consistencia: a menudo se requiere la incorporación de una cámara de combustión secundaria, a continuación del horno principal, para conseguir los altos niveles de destrucción requeridos. Los gases procedentes del horno principal llegan a dicha cámara y en ella se completa la combustión de las cantidades residuales de constituyentes volatilizados no quemados en el horno principal. En el horno trabaja entre 800ºC y 1000ºC con un tiempo de residencia entre 20 minutos y 1 hora, pudiendo en algunos casos llegar hasta 2 horas. En la cámara de combustión secundaria las temperaturas oscilan entre 1000ºC y 1200ºC y los tiempos de residencia se sitúan entre 0,5 y 2 segundos. Algunos tipos de residuos industriales incinerables Disolventes, Barnices, Parafinas, Aceites, Insecticidas, Taladrinas, Adsorbentes, Hidrocarburos, PCB’s, Cianuros. Algunos productos que se obtienen en el proceso de incineración CO2, cenizas, vapor de agua, óxidos de azufre, óxidos de nitrógeno, óxidos metálicos, hidróxidos, ácidos halogenados, otros compuestos orgánicos. 49 NORMATIVA INCINERACIÓN Marco legal: Real Decreto 815/2013, de 18 de octubre, por el que se aprueba el Reglamento de emisiones industriales y de desarrollo de la Ley 16/2002, de 1 de julio, de prevención y control integrados de la contaminación. Publicado en BOE 19/10/2013: Valores límite de emisión a la atmósfera para las instalaciones de incineración de residuos a). Valores medios diarios (mg/Nm3) Partículas totales Sustancias orgánicas en estado gaseoso expresadas en carbono orgánico total HCl HF SO2 NO y NO2 expresados como dióxido de nitrógeno, para instalaciones de incineración existentes, de capacidad nominal superior a 6 toneladas por hora o para instalaciones de incineración nuevas NO y NO2 expresados como dióxido de nitrógeno, para instalaciones de incineración ya existentes, de capacidad nominal no superior a 6 toneladas por hora 10 10 10 1 50 200 400 c) Valores medios medidos a lo largo de un período de muestreo de un mínimo de 6 horas y un máximo de 8 horas (ng/Nm³) Dioxinas y furanos b) Valores medios medidos a lo largo de un período de muestreo de un mínimo de 30 minutos y un máximo de 8 horas (mg/Nm3) Cd + Tl Hg Sb + As + Pb + Cr + Co + Cu + Mn + Ni + V 0,05 0,05 0,5 Las concentraciones indicadas son para el metal pesado o sus compuestos, expresando el resultado en concentración de metal. d) En los gases residuales no se podrán superar los siguientes valores límite de emisión de las concentraciones de monóxido de carbono (CO): - 50 mg/ Nm³ calculado como valor medio diario - 150 mg/ Nm³ calculado como valor medio cada 10 minutos 0,1 50 OPERACIONES DE UNA PLANTA INCINERADORA DE RESIDUOS Recepción y preparación de los residuos a tratar. Combustión. Recuperación de energía. Depuración de los gases de combustión. Tratamiento y gestión de los residuos sólidos y de las aguas residuales. 51 DETALLE HORNO ROTATORIO 52 FUENTES DE RESIDUOS EN UNA PLANTA DE INCINERACIÓN 53 Para conocer el funcionamiento de la incineración ahora deberían consultar la página web de la AGENCIA DE RESIDUOS DE CATALUNYA, entrar en el apartado de Tratamiento Final y dentro aquí entrar en INCINERACIÓN DE RESIDUOS ESPECIALES: http://residus.gencat.cat/es/ambits_dactuacio/tractament_final/incineracio/ Encontrarán: • Preguntas • Consulta instalaciones • Normativa específica Deben consultar y sedimentar la información de los tres apartados anteriores. En especial en el apartado de “Consulta instalaciones” podrán entrar en la Incineradora de Tarragona (explotación Sirusa, www.sirusa.es ) y ver sus instalaciones. A continuación se indica: El diagrama de flujo de la planta de residuos especiales de Constantí (Tarragona) con datos complementarios. El diagrama de flujo de la planta de incineración de residuos sólidos urbanos de Tarragona con datos complementarios. Imágenes de incineradoras. 54 INCINERADORA DE RESIDUOS ESPECIALES DE CONSTANTÍ (TARRAGONA) INCINERADORA DE RESIDUOS SÓLIDOS URBANOS 56 INCINERADORA PARA HALOGENADOS Planta de incineración, Hamburgo, RFA Planta de incineración, Bielefeld, RFA 58 4.4. ESTABILIZACIÓN Y SOLIDIFICACIÓN El tratamiento consiste en encapsular los compuestos tóxicos en una matriz mineral. El residuo estabilizado, una vez realizado el control analítico, es depositado en un depósito de residuos controlado. Residuo estabilizado 59 PLANTA DE INERTIZACIÓN ANTES RESIDUO INERTIZADO 60 PROCESO SOLIROC PARA INMOBILIZAR METALES PESADOS 61 RESIDUO TRATAMIENTO RESIDUO POR SOLIROC LIXIVIADO LIXIVIADO DESPUÉS DE SOLIROC 62 VENTAJAS Y DESVENTAJAS DE LOS PROCESOS DE SOLIDIFICACIÓN/ ESTABILIZACIÓN 63 INTERFERENCIAS CON LOS TRATAMIENTOS DE SOLIDIFICACIÓN/ ESTABILIZACIÓN 64 4.5. DISPOSICIÓN EN DEPÓSITO CONTROLADO Para conocer el funcionamiento de los DEPÓSITOS CONTROLADOS DE RESIDUOS deberán consultar la página web de la AGENCIA DE RESIDUOS DE CATALUNYA, entrar en el apartado de Tratamiento Final y dentro aquí entrar en DISPOSICIÓN: http://residus.gencat.cat/es/ambits_dactuacio/tractament_final/disposicio/ Deberán consultar y sedimentar el contenido de los apartados: - Depósito de residuos especiales Residuos no especiales 65 EL DEPÓSITO CONTROLADO COMO DESTINO FINAL 66 DEPÓSITO CONTROLADO DE RESIDUOS 67 TIPOS DE VERTEDEROS Y CAPAS IMPERMEABILIZANTES 68 DEPÓSITO CONTROLADO DE RESIDUOS ESPECIALES DE CASTELLOLÍ- Anoia (Barcelona) 69 Vertedero Nerva- Sevilla 70 Vertedero Nerva- Sevilla Vertedero Mora de Ebro- Tarragona 71 4.6. EJERCICIOS 72 EJERCICIO 1 - TEST 1. Entre los tratamientos de los residuos: a) La decantación, la flotación y la oxidación, son propiamente tratamientos de tipo físico. b) La ósmosis inversa se puede considerar un tratamiento químico, ya que la separación se realiza entre membranas y con reacción química con otros compuestos. c) El Cr(VI) se debe reducir, mientras que los cianuros (CN-) se han de oxidar, para eliminar su toxicidad como material residual. 2. a) Un depósito controlado de tipo III es una instalación destinada a almacenar definitivamente los residuos especiales. b) La gestión de residuos especiales en depósitos controlados es un servicio privado en Catalunya. c) No se puede garantizar el cumplimiento de las obligaciones medioambientales por parte del gestor de un depósito controlado. 3. a) En Catalunya existen cuatro depósitos controlados para residuos especiales de terceros. b) Los lixiviados generados en un depósito controlado son asimilables a aguas residuales tratadas en una EDAR (Estación depuradora de aguas residuales) c) Cuando un depósito controlado se ha clausurado, la entidad que la ha explotado debe asegurar como mínimo durante 15 años su mantenimiento. 4. Situar donde sea preciso: 1) Cámara de postcombustión 2) Oxidación de cianuros 3) Lámina de geotex 4) Límite de toxicidad en ng/m3 aire 5) Inertizar con silicatos y cemento a) Incineradora de residuos especiales b) Inertización Soliroc c) Sellado de un depósito controlado d) Dioxinas en incineradoras e) CO2 i N2 5. a) En el electrofiltro de una incineradora se separan las partículas contenidas en los gases de combustión, de tamaño superior a 50 µm. b) En una incineradora de residuos sólidos la cámara de combustión secundaria trabaja a temperaturas entre 1300ºC i 1500ºC. c) Los compuestos halogenados y las pinturas son residuos que a menudo deben tratarse en una incineradora de residuos especiales. 73 EJERCICIO 2 Una planta galvánica trata piezas para el sector del automóvil. En su proceso genera una corriente residual de 75,7 m3/día, que contiene 270 mg NaCN/litro. Con el fin de depurar los cianuros antes del vertido, se tratan en medio básico con cloro líquido, que está dentro de cilindros a presión de 4 atm y 25ºC, según la reacción: 2 NaCN + 5 Cl2 + 8 NaOH N2 + 2 CO2 + 10 NaCl + 4 H2O Calcular: a) Masa de cloro, en gramos, necesaria para destruir todo el cianuro del residuo. b) Volumen de Cl2 a presión en m3/día necesario. 74 EJERCICIO 3 Explicar el diagrama de flujo de la planta de tratamiento de residuos físico-químicos siguiente: 75 4.7. CASO DE ESTUDIO 76 4.7. CASO DE ESTUDIO Los gases procedentes de la incineración pueden depurarse por vía seca o por vía húmeda tal como se indica en los esquemas siguientes. a) b) Estudiar y interpretar cada uno de los esquemas . Indicar en una tabla las ventajas y desventajas de los dos métodos de depuración de gases. 77