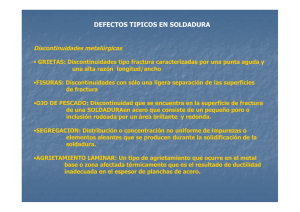

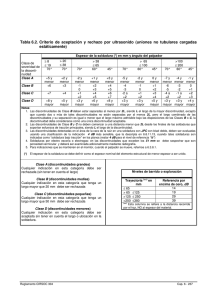

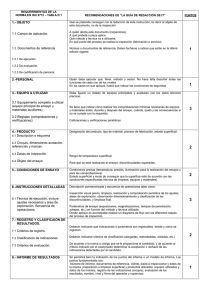

ENSAYOS NO DESTRUCTIVOS (END) VENTAJAS Y LIMITACIONES DE LOS DISTINTOS METODOS DE END MATERIALES METALICOS Y NO METALICOS NORMAS Y NIVELES CURSOS, CALIFICACIONES Y CERTIFICACIONES GENERALIDADES 1.1 ENSAYOS NO DESTRUCTIVOS (END) Son métodos de ensayos que dan información sobre estructuras o propiedad de los materiales, de componentes o piezas, sin modificar su aptitud de servicio. Los END tienen por objetivos: a) Asegurar la Calidad y Confiabilidad. b) Prevenir accidentes. c) Producir beneficios económicos. d) Contribuir al desarrollo de la ciencia de los materiales. Estos métodos tienen una metodología de aplicación y se resume de la siguiente forma: I - Aplicación de un campo de Energía Como por ejemplo un haz de radiación electromagnética, un campo magnético, un campo de energía vibratoria etc. II- Interacción del campo de energía con el material En esta etapa puede haber modificación de la energía que interactúa como absorción, atenuación, reflexión ó refracción de un campo de energía vibratoria, ó distorsión, campos de fuga, de líneas de flujo de un campo magnético. III- Detección de las Modificaciones del campo de energía aplicado IV- Procesamiento de la Información El procesamiento de la información obtenida puede ser química o electrónica siendo esta etapa la de mayor ó menor complejidad dependiendo del método utilizado, el grado de sensibilidad y tipo de registro de la información. V - Interpretación, evaluación y registro de la información. La interpretación es decisiva y esta basada en el conocimiento de las condiciones existentes entre las modificaciones del campo de energía aplicado y la estructura y propiedad del material. Luego se evalúan las señales ó indicaciones en comparación a criterios de aceptación o rechazo según la especificación de diseño. Los resultados obtenidos son registrados en planillas, cintas magnéticas o disquetes. No todos los métodos permiten un registro permanente de discontinuidades halladas, lo que determina la aplicación de un método en particular cuando la exigencia es registros permanentes, caso de radiografías. Los métodos de END se basan en los conocimientos físicos-químicos de aplicación, donde buscamos detectar discontinuidades que no vemos directamente, es decir que dependeremos de interacciones de campos de energía e informaciones dadas por un método que lleva luego un análisis. Los métodos de END más utilizados en la industria son: Ensayos Visuales (EV) Líquidos penetrantes Partículas Magnetizables (LP) (PM) Radiografía Industrial Corrientes Inducidas Flujo Disperso (RI) (CI) (FD) Ultrasonido (US) La selección del Método de ensayo dependerá en muchos casos de un determinado tipo de Indicación buscada, de allí la necesidad de conocer los fundamentos de cada uno de los Métodos de ensayo y sus técnicas derivadas, como así los requisitos técnicos y económicos de una pieza o componente. Aplicación Defectología Evaluación Discontinuidades Composición Anomalías Estructurales Estado físico Anomalías Dimensiónales Propiedades físicas Propiedades mecánicas Dimensiones Ubicación Requisitos Técnicos Económicos Experiencia de Ensayos Mano de obra Condiciones operativas Equipamiento Insumo Seguridad Industrial Cuando se elige el método de END para la evaluación de una discontinuidad específica debe tenerse en presente que los métodos de END son complementarios entre sí y que varios métodos pueden ser realizados en la misma etapa de fabricación. La elección de un método sobre otro está basada en variables como: a. Tipo y origen de la discontinuidad. b. Procesos de fabricación del material. c. Accesibilidad del elemento. d. Nivel de aceptación. e. Equipo disponible. f. Costo. 1.2 VENTAJAS Y LIMITACIONES DE LOS DISTINTOS METODOS DE END Las limitaciones de los varios métodos de END varían según las normas correspondientes, el material y el ambiente de trabajo. Las limitaciones no sólo afectan al método de END sino que, en muchos casos, también afectan la confiabilidad estructural del elemento de prueba. Por estas razones, las limitaciones que se detallan para una discontinuidad pueden ser también aplicables a otra discontinuidad bajo condiciones del material y del medio ambiente apenas diferentes. Además, las muchas combinaciones de ambiente, ubicación, material y capacidad del ensayo no permiten mencionar todas las limitaciones que pueden estar asociadas con los problemas de localización de una discontinuidad específica. El propósito del listado siguiente es conocer cada método de ensayo tanto en sus ventajas como limitaciones: 1.2.1 Ensayos Visuales (EV) Las discontinuidades a ser detectadas en una inspección visual, son del tipo superficial, como ser: fisuras abiertas a la superficie, porosidad, distorsión, falta de dimensiones, etc. Para un ensayo visual, se deberá: 1) Conocer el proceso de fabricación para determinar posible ubicación y orientación de discontinuidades. 2) Utilizar según corresponda, elementos auxiliares para realizar la evaluación. - Lentes de aumentos. - Endoscopio. - Fibra óptica. - Luz polarizada. Ventajas La inspección visual es usada antes, durante y después de la fabricación de cualquier producto. El EV detecta principalmente discontinuidades largas, pero también pequeñas indicaciones que dan lugar a otro tipo de END. Ayuda a eliminar discontinuidades en etapas intermedias del proceso. Es menos costosa que cualquier otro END. Limitaciones 1) Dependencia de la experiencia y capacitación del personal. 2) Solamente se detectan discontinuidades superficiales. 3) El EV se realiza en las últimas operaciones. Líquidos Penetrantes (LP) La inspección por líquidos penetrantes es un método de END para detectar discontinuidades abiertas a la superficie, en materiales no porosos; ejemplo: hierro, acero y sus aleaciones, aceros inoxidables, cerámicos, vidrios, plásticos, etc. Método de Examen 1) Limpieza previa. 2) Aplicación del penetrante. 3) Remoción del penetrante. 4) Aplicación del revelador. 5) Examinación visual e interpretación. Uso Es aplicado para detectar fisuras de fatiga, fisuras de contracción cortes fríos, fisuras de amolado, fisuras de tratamiento térmico, solapas, poros. Materiales Existen dos tipos de líquidos penetrantes: Tipo 1 - Penetrantes Fluorescentes Tipo 2 - Penetrantes Visibles Ventajas Se detectan pequeñas indicaciones por ser un método muy sensible. La forma de la pieza no presenta problema alguno. De fácil aplicación. Equipo liviano y portátil. Limitaciones Las discontinuidades serán abiertas a la superficie. Difícil remoción del penetrante residual. En general requiere mucho tiempo para su aplicación 1.2.2 Inspección con Partículas Magnetizables (PM) Es un método de END que localiza discontinuidades superficiales y subsuperficiales, en materiales ferromagnéticos ejemplos: aceros, hierro, aleaciones de hierro, etc. Etapas Básicas Limpieza previa. Magnetización. Aplicación de las partículas. Interpretación de resultados. Ventajas Revela indicaciones superficiales y subsuperficiales. Es más rápido y económico. Requiere menos limpieza. Limitaciones Las PM son aplicables solamente a materiales ferromagnéticos. Falta de definición en aristas, materiales con distintas permeabilidad magnética, superficies rugosas. Se debe verificar hasta que profundidad se detectan indicaciones mediante probetas de referencia. 1.2.3 Ultrasonido (US) Con este método de ensayo podemos evaluar volúmenes de material desde una sola superficie, localizando discontinuidades superficiales e internas, dependiendo de su orientación. Método Uso de palpadores (transductores), seleccionando la frecuencia, diámetro y ángulo del haz sónico. Utilización de un medio acoplante, para obtener un buen contacto palpador / pieza de ensayo. Interpretación de resultados a través de una pantalla para el caso de la técnica de pulso-eco. Ventajas Se puede localizar y evaluar discontinuidades superficiales e internas. Con el método pulso-eco se necesita un solo lado para realizar el examen. Equipo portátil y de poco peso. Limitaciones Forma geométrica de la pieza. Forma geometrica de la discontinuidad. Tamaño de grano de algunos metales bases. Refuerzo en raíz, respaldo de soldaduras y otras condiciones pueden causar falsas indicaciones. Espesores pequeños son difíciles de inspeccionar. Ensayos realizados por personal calificado y con mucha experiencia. 1.2.4 Inspección Radiográfica (RX) Con el método de Radiografía Industrial, podemos detectar discontinuidades superficiales e internas en materiales ferrosos y no ferrosos. Fundamento del Método El método se basa en la impresión de una placa radiográfica por medio de un haz de Radiación Ionizante que ha pasado a través de la pieza bajo examen. Existen dos tipos de fuentes emisoras de radiación: Rayos X, producidos eléctricamente. Rayos producidos por desintegración del núcleo de un radioisótopo (ej. Co.60, Ir.192). Ventajas Una radiografía mostrará discontinuidades superficiales como: socavado, inadecuada penetración, excesivo depósito de metal. Detecta discontinuidades internas como: porosidad, inclusiones y fisuras, estas últimas son mejor observadas cuando son paralelas al haz de radiación. Establece un excelente registro permanente (placa radiográfica) Limitaciones Se debe tener acceso de ambos lados. La forma de la pieza puede dificultar la interpretación. Elección de una energía de radiación según el espesor. Elevado costo de inversión de equipos. Resguardo a la radiación, conocimiento de seguridad radiológica. El equipo no es portátil. El accionamiento y procesamiento realizado debe estar a cargo de personal calificado. 1.2.5 Corrientes Inducidas (CI) La inspección por Corrientes Inducidas es un END basado sobre el principio de inducción electromagnética, y puede ser usado para: Medir o identificar la propiedad de todo material: Conductividad eléctrica, Tamaño de grano, Condiciones de tratamiento térmico, Dureza, Dimensiones físicas. Detectar: solapas, fisuras, vacíos e inclusiones. Seleccionar materiales disímiles y detectar diferencias en su composición, microestructura, etc. Medir espesores de recubrimiento no conductores, como pintura sobre material conductor. Método Es usado un generador de corriente alterna, el cual conectado a una bobina proporciona un campo magnético alternativo. Si la bobina es ubicada en proximidad de un material eléctricamente conductor, se generarán en éste corrientes inducidas. Estas variarán según el material esté “sano” o presente alguna discontinuidad. Ventajas Detecta y luego evalúa discontinuidades superficiales y subsuperficiales en cualquier conductor eléctrico sea magnético o no magnético. En muchos casos, la inspección por CI puede ser completamente automatizada. Selecciona, separa y clasifica materiales. Detecta: fisuras, defectos, corrosión, inclusiones, variación de espesor. Puede ser usado en altas temperaturas y altas velocidades. Limitaciones Superficie sucia o contaminada. En inspección por bobina, éstas deben ser diseñadas específicamente para cada diámetro. La profundidad de ensayo es limitada, ésta debe ser comparada con un patrón de referencia. 1.2.6 Ensayo por Flujo Disperso (FD) El ensayo por Flujo Disperso es un END basado sobre el mismo principio que el Ensayo por Partículas Magnetizables, salvo que en vez de partículas se utilizan sensores inductivos o de efecto Hall para detectar el flujo disperso debido a discontinuidades. Se aplica a materiales ferromagenticos. Esta limitado a discontinuiades superficiales, donde se logra detectar discontinuidades subsuperficiales hasta (aprox ¼”). En el caso de tubos se puede hacer un ensayo volumetrico hasta espesores de ½”. 1.3 MATERIALES METALICOS Y NO METALICOS Antes de avanzar aclararemos sintéticamente el concepto de átomo. Un átomo es la menor porción de la materia que aún conserva sus propiedades normales. Esta formado por un núcleo compuesto de protones (positivos) y neutrones (neutros) y varias capas de electrones (negativos) que giran alrededor del núcleo atómico. La cantidad de protones y electrones es tal que un átomo es neutro eléctricamente. Cuando los elementos interactúan en reacciones químicas, los elementos intercambian electrones y se forman los cationes (átomos cargados positivamente) y los aniones (átomos cargados negativamente). Los elementos químicos pueden ser divididos en general en dos grandes grupos en base a sus diferentes propiedades. Estos grupos son los elementos metálicos y los elementos no metálicos. Entre ellos se ubican elementos de propiedades intermedias denominados elementos de transición o metaloides. 1.3.1 MATERIALES METÁLICOS. Los metales, a excepción del mercurio, son sólidos en condiciones normales de presión y temperatura.En general son brillantes, maleables y dúctiles. Cuando los metales reaccionan químicamente muestran carga positiva. Son buenos conductores tanto del calor como de la electricidad, esto se debe al hecho de que los electrones que se encuentran en la capa exterior del átomo tienen tendencia a desprenderse de él porque se encuentran alejados de la influencia eléctrica positiva que ejerce el núcleo. Este fenómeno ocasiona lo que se denomina un “mar de electrones libres” que es el responsable de la generación de la corriente eléctrica. Algunos ejemplos típicos de metales son: aluminio, hierro, oro, plata, sodio, cobre, magnesio, titanio, etc. 1.3.1.1 ALEACIONES Los elementos pueden combinarse entre sí para dar un material que presente nuevas propiedades físicas distintas a las que poseen los elementos que la conforman en su estado puro y por separado. Una mezcla de este tipo es una “aleación”. Químicamente hablando es una disolución sólida de dos o más metales o de metales con no metales. Algunos ejemplos típicos de aleaciones son: el latón (cubre-zinc), el bronce (cobre-estaño), el estaño para soldadura (mezcla de estaño y plomo) y los aceros (mezcla de hierro, carbono y demás metales y no metales). 1.3.1.2 METALURGÍA Es la ciencia y tecnología de la separación de los metales a partir de sus menas y sus aleaciones. La mena es un deposito natural de un mineral que tiene una composición química conveniente para realizar la separación del metal. La metalurgía incluye tres pasos: la preparación de la mena, la producción del metal y la purificación del mismo. 1.4.1.3 HIERRO El hierro es uno de los elementos más abundantes en la naturaleza. Presenta características metálicas bien definidas y es uno de los elementos más importantes para el hombre ya que a partir de él se obtiene el acero. Además presenta una característica importantísima, el ferromagnetismo o capacidad para interaccionar con los campos magnéticos. 1.3.1.3 PRODUCCION DE HIERRO Y ACERO La producción de hierro es basicamente un proceso de reducción de los minerales que lo contienen (pirita, hematita, magnetita o siderita) a su estado puro (hierro metálico). La producción de acero es basicamente un fenómeno de oxidación donde las impurezas (silicio, fósforo, exceso de carbono, etc.) que contiene el hierro metálico son eliminadas mediante la reacción con oxigeno gaseoso y el agregado de algún fundente como la cal. Los óxidos formados por la reacción entre las impurezas y el oxigeno generan un sobrenadante que se ubica sobre el hierro fundido y se denomina escoria. 1.3.1.4 ALEACIONES DE HIERRO El hierro puede asociarse con otros metales y no metales por lo tanto forma aleaciones.El uso industrial de estas aleaciones está ampliamente difundido. Las dos aleaciones de hierro más difundidas son la fundición y el acero. 1.3.1.5 FUNDICIÓN Es una mezcla de hierro que presenta entre el 1,7% y el 6,6% de carbono. Las fundiciones son de fácil moldeo y de mayor resistencia a la corrosión que el acero común. Se utilizan en construcción naval, de ferrocarriles, en alcantarillado, etc. 1.3.1.6 ACEROS Los aceros son aleaciones de hierro y carbono cuyo porcentaje de carbono es menor al 1,7%. También presentan porcentajes variables de otros elementos que varía según el uso al que este destinado el material. El tratamiento térmico también confiere importantes propiedades en un acero, por ejemplo el templado le brinda mayor dureza. 1.4.2 MATERIALES DE TRANSICIÓN (METALOIDES) 1.3.2 MATERIALES NO METÁLICOS Los elementos no metálicos se presentan en su mayoría sólidos, algunos en estado gaseoso como por ejemplo el cloro, el yodo, el oxígeno, el hidrógeno, etc y solo uno en estado líquido, el bromo, en condiciones normales de presión y temperatura. Son malos conductores del calor y la electricidad y tienden a formar aniones. Los cerámicos y los polímeros son materiales formados por elementos no metálicos que presentan un gran campo de aplicación. En reacciones químicas pueden mostrar cargas positivas o negativas. 1.3.2.1 CERÁMICOS Tienen baja conductividad eléctrica y térmica y son usados a menudo como aislantes. Son duros aunque esto los hace frágiles y quebradizos. Nuevas técnicas de procesos consiguen que los cerámicos sean lo suficientemente resistentes a la fractura para que puedan ser utilizados en aplicaciones de carga. Dentro de este grupo de materiales se encuentran: el ladrillo, el vidrio, la porcelana, materiales refractarios y materiales abrasivos. 1.3.2.2 POLÍMEROS Son grandes estructuras moleculares creadas a partir de moléculas orgánicas. Tienen baja conductividad eléctrica y térmica, reducida resistencia y debe evitarse su uso a temperaturas elevadas. Los polímeros termoplásticos, en los que las cadenas moleculares no están conectadas de manera rígida, tienen buena ductilidad y conformabilidad; en cambio, los polímeros termoestables son más resistentes, a pesar de que sus cadenas moleculares fuertemente enlazadas los hacen más frágiles. Tienen múltiples aplicaciones. 1.3.2.3 MATERIALES COMPUESTOS Como su nombre lo indica, están formados por una combinación de materiales que le brindan propiedades que no se encuentran en ninguno de los materiales de forma individual. Su uso esta ampliamente difundido. Se utilizan en aviones, autos de altas prestaciones, industria aeroespacial, etc. Un ejemplo muy simple de un material compuesto es el plastico reforzado con fibras de vidrio. 1.4 DEFECTOLOGIA El termino mas adecuado para la primera señal o indicio que uno observa en la pieza o en una pantalla al realizar el ensayo es: “Indicación”. Esto se debe a que no toda indicación es necesariamente una discontinuidad. En este caso puede ser una indicación irrelevante, o una falsa. Las indicaciones que se deben a una interrupción en la estructura física normal de la configuración de una piezan (excluidos los límites fisicos de la pieza) se llaman “Discontinuidades” Una Discontinuidad puede o no afectar la utilidad de una pieza. Estas discontinuidades pueden ser del tipo fisura, poros, escorias, socavaciones, etc. Las discontinuidades están divididas en tres categorías: I) Inherentes II) III) De proceso De servicio Cada una de estas categorías se clasifican luego en función de su asociación con materiales ferrosos y no ferrosos, la configuración específica del material y, si corresponde, con el proceso de fabricación. I) Discontinuidades Inherentes Las discontinuidades inherentes son aquellas relacionadas con la solidificación del metal fundido. Existen dos tipos: a) De forjado. Estas son las relacionadas con el fundido y solidificación original del metal o lingote. b) De fundición. Son aquellas relacionadas con la fusión, colada y solidificación de la pieza fundida, como por ejemplo: alimentación inadecuada, temperatura de colada alta, gases atrapados, etc. II) Discontinuidades de proceso Las discontinuidades de proceso son aquellas relacionadas con los diversos procesos de fabricación, tales como: soldadura, amolado, maquinado, tratamiento térmico, placado III) Discontinuidades de Servicio Las discontinuidades de servicio son aquellas que están relacionadas con las distintas condiciones de puesta en marcha y operación de equipamiento y accesorios, como ser corrosión bajo tensión, fatiga, desgaste. Una discontinuidad que interfiere con la utilidad del elemento examinado por exceder los límites de aceptación de una norma o especificación de diseño es un: “Defecto”. Clasificación de discontinuidades o defectos Estos se clasifican de acuerdo a su posición (ubicación dentro del material) y morfología: Posición Morfología Superficiales Planares Subsuperficiales Volumétricos Internos Selección del Método de END Tomando en consideración la defectología y evaluación podremos seleccionar en primera instancia el método de ensayo más adecuado: Ensayo Visual Líquidos Penetrantes De acuerdo con la defectología Partículas Magnéticas Ensayo de Pérdida Radiografía Industrial Flujo Disperso Ultrasonido Ultrasonido Si necesito además evaluar Corrientes Inducidas Flujo Disperso Radiografía Es necesario tener presente que para seleccionar un método y su técnica de aplicación implica tener en cuenta lo siguiente: 1 - Exactitud del método de ensayo 2 - Limitaciones de las propiedades del material 3 - Limitaciones en la interpretación de resultados 4 - Tamaño y forma del componente 5 - Limitaciones debidas a las condiciones de sensibilidad 1.4 NORMAS Y NIVELES En Argentina la norma vigente referente a la Calificación y Certificación de operadores de ensayos no destructivos es la IRAM-ISO 9712. He aquí un extracto de las incumbencias de los operadores certificados según esta norma: 1.4.1 NIVEL 1: Una persona certificada en el nivel 1 está calificada para efectuar tareas de END de acuerdo con instrucciones escritas y bajo la supervisión de personal de nivel 2 o de nivel 3. Debe ser capaz de: a) preparar los equipos. b) realizar los ensayos. c) registrar y clasificar los resultados de acuerdo con un criterio documentado. d) informar los resultados. 1.4.2 NIVEL 2: Una persona certificada en el nivel 2 está calificada para realizar y dirigir ensayos no destructivos según procedimientos probados o reconocidos. Esto puede incluir: a) definir las limitaciones de aplicación del método de ensayo para el cual el nivel 2 está calificado. b) elaborar instrucciones de ensayo prácticas adaptadas a las condiciones reales de trabajo a partir de los códigos, normas, especificaciones y procedimientos de END. c) preparar y verificar la preparación de los equipos. d) realizar y supervisar los ensayos. e) interpretar y evaluar los resultados de acuerdo a los códigos, normas y especificaciones aplicables. f) preparar instrucciones de END. g) efectuar o supervisar todas las tareas de nivel 1. h) entrenar o guiar personal inferior al nivel 2. i) organizar e informar los resultados de los ensayos no destructivos. 1.4.3 NIVEL 3: Una persona certificada en el nivel 3 puede ser autorizada a dirigir cualquier operación en él o los métodos de ensayos de END para los cuales está certificado. Esto puede incluir: d) indicar los métodos de ensayo, técnicas y procedimientos particulares a utilizar en un trabajo específico de END. e) interpretar y evaluar los resultados de acuerdo a los códigos, normas, y especificaciones existentes. f) administrar los exámenes de calificación si está autorizado para esta tarea por el organismo de certificación. g) ejecutar o supervisar todas las tareas de nivel 1 y 2. Para poder ser certificado según esta norma se deben cumplimentar varios pasos, los cuales son brevemente descriptos aquí: a) Haber cumplimentado el/los cursos correspondientes. b) Superar un examen de visión. c) Contar con la certificación del tiempo de práctica correspondiente. d) Aprobar los exámenes correspondientes. e) Cumplir con el código de ética. 1.5 CURSOS, CALIFICACIONES Y CERTIFICACIONES 1.5.1 TERMINOLOGIA 1.5.1.1 Entrenamiento Proceso de instrucción teórica y practica del método de END, que consiste en curso de entrenamiento de acuerdo a programas aprobados, pero que no debe incluir el uso de probetas que se emplean en los exámenes práctico. 1.5.1.2 Calificación Evaluación de las aptitudes físicas, conocimientos, habilidad, entrenamiento y experiencia requeridos para ejecutar tareas de END. 1.5.1.3 Certificación Testimonio escrito de calificación. 1.5.1.4 Renovación Iniciar un segundo periodo de validez de la certificación con una duración similar a la anterior si cumple con los requisitos fijados en la IRAM-ISO 9712. 1.5.1.5 Recertificación Iniciar un nuevo periodo de validez de la certificación con una duración similar a la anterior si cumple con los requisitos fijados en la IRAM-ISO 9712, antes de haber completado el segundo período o al menos cada diez años. 1.5.1.6 Educación equivalente Se considera como equivalente al nivel de estudios secundarios completos, al personal con estudios primarios completos que hayan aprobado los exámenes de Matemáticas, Electricidad y Magnetismo básicos dictados en la empresa que requiera los servicios de calificación. 1.5.1.7 Tecnología END Material de estudio utilizado para la instrucción de los candidatos durante los cursos de entrenamiento. 1.5.2 Cursos De acuerdo al contenido aprobado de los cursos se desarrollan las tecnologías a emplear durante el entrenamiento. Para aprobar un curso se debe asistir por lo menos al 80% del mismo, y superar los exámenes / entrega de trabajos prácticos de pautados al inicio del curso por el instructor. Una vez aprobado un curso, este no vence. La carga horaria mínima se establece teniendo en cuenta las guías de la Norma IRAM-ISO 9712. 1.5.3 Exámenes Para poder rendir los exámenes se debe tener aprobado el / los cursos correspondientes a la técnica, nivel y sector industrial correspondiente. Cada examen se aprueba con 70 o más puntos. Entre la aprobación del primer examen y el último no puede pasar más de 2 años. Solo se puede recuperar dos veces poir examen 1.5.3.1 Examen General Escrito para Nivel 1 y Nivel 2 El examen general debe orientarse hacia los principios básicos para la aplicación del método. 1.5.3.2 Examen Específico Escrito para Niveles 1 y 2 El examen específico debe estar orientado al equipamiento, procedimiento de operación y técnicas de ensayos para la aplicación del método durante la tarea específica. El examen específico, además, debe cubrir las especificaciones o códigos de aceptación de los procedimientos de END utilizados. 1.5.3.3 Examen Práctico para Niveles 1 y 2 El postulante debe demostrar familiaridad con el método, habilidad para operar el equipamiento de END necesario, y para registrar y analizar la información resultante. En la evaluación del Examen Práctico para un Nivel 1 en END, se debe demostrar pericia en la realización del Ensayo No Destructivo sobre dos o más probetas seleccionadas por el Nivel 3 del centro Examinador. En la evaluación del Examen Práctico para un Nivel 2 en END, se debe demostrar pericia en la selección y realización del Ensayo No Destructivo, en la interpretación y evaluación de normas o especificaciones y de los resultados del ensayo sobre dos o mas probetas seleccionadas por el Nivel 3, debiendo, además, preparar una instrucción escrita para realizar dicho ensayo. 1.5.3.4 Experiencia La experiencia requerida para la certificación es responsabilidad del empleador quien la debe certificar y aportar la documentación probatoria para completar la tramitación de la certificación. Se debe entregar año a año, en caso contrario (interrupción laboral de más de 1 año), la certificación caduca. Para la certificación de Nivel 2, la experiencia comprende el período indicado en la tabla “A” trabajando como Nivel 1. Si la persona se califica directamente como Nivel 2 sin haber pasado por el Nivel 1, la experiencia consistirá de la suma de los períodos requeridos para el Nivel 1 y el Nivel 2. Período de Entrenamiento y Experiencia Inicial para Calificación-Certificación en Niveles 1 y 2 (Horas) Tabla A Método de Examen Educación PM US LP CI FD EV I II I II I II I II I II I II Cursados y aprobados por lo menos 2 años de estudios de Ingeniería o Ciencias. Exactas 8 12 20 40 8 12 20 30 20 30 8 12 Graduados de Escuelas Secundarias o instrucción equivalente 16 24 40 80 16 24 40 60 40 60 16 24 Tiempo total de experiencia en meses por nivel 1.5.3.5 1 3 3 9 1 3 3 9 3 9 1 Validez de la certificación y renovación La certificación vale por cinco años. La persona que cumple con lo expresado con las reglamentaciones vigentes puede renovar su certificado por otro periodo de 5 años. 1.5.3.6 Agudeza Visual Se debe entregar año a año el certificado de agudeza visual, en caso contrario la certificación caduca. 1.5.3.7 Código de ética Se debe cumplir permanentemente. En caso contrario la certificación caduca. 3