Guía para desarrollar u optimizar la gestión de lubricación de maquinarias

Anuncio

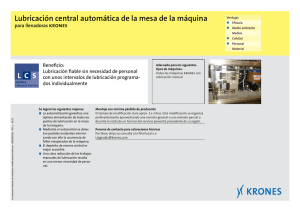

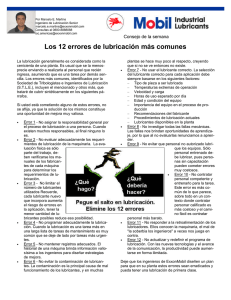

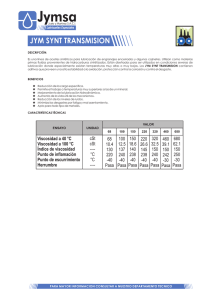

Guía para desarrollar o mejorar el plan de lubricación Henry Espinoza HE Consulting, CA hjespinozab@gmail.com La lubricación es un proceso fundamental presente en las máquinas, ya que su objetivo fundamental es controlar los efectos negativos de la fricción y el desgaste. Para poder lograr los mejores resultados de la lubricación, se debe tener un plan de lubricación. Implementar un nuevo plan o mejorar un plan existente de lubricación, no siempre resulta fácil para los técnicos de mantenimiento. A continúan se discute una guía formada por diez pasos, que le ayudarán a evaluar y mejorar su programa de mantenimiento. 1. Incluir a la lubricación dentro de los objetivos estratégicos del mantenimiento y política de la planta La política de mantenimiento debe incluir la lubricación como una oportunidad de aumentar la confiabilidad, la seguridad personal y ambiental. La lubricación debe ser parte de un objetivo estratégico. Los objetivos se pueden revisar anualmente para garantizar una alineación continua con los objetivos de la planta. 2. Verificación de los lubricantes utilizados y condiciones de lubricación de las máquinas Auditoría de la correcta viscosidad, aditivo y propiedades de los lubricantes utilizados. Verifique que los lubricantes que se utilizan cumplan con las recomendaciones del OEM para el tipo de fluido y la viscosidad. No se desvíe de estas recomendaciones, a menos que surja de la recomendación realizada por un experto en tribología. Revisar si las temperaturas de operación de los lubricantes recomendadas del sistema. En general, los sistemas industriales están diseñados para funcionar de manera más eficiente con temperaturas de fluido a granel de 110 a 130 °F (43 a 55 °C). 3. Revisar los procesos de recepción, almacenamiento y manipulación de lubricantes El objetivo es lograr el almacenamiento y manipulación adecuada de los lubricantes en la planta. Así como garantizar a las máquinas lubricantes limpios, frescos y debidamente identificados. Esto incluye: • • • • • Diseñar las áreas de almacenamiento de lubricantes: El objetivo es garantizar la facilidad de uso y limitar los errores de manejo de los lubricantes. Crear un Programa de Control de Calidad: el objetivo es garantizar que se entreguen los aceites y lubricantes correctos y que la limpieza de los lubricantes entregados cumpla con los niveles exigidos de limpieza de partículas y humedad. También se deben realizar controles para garantizar que los aceites no hayan excedido su vida útil recomendada. Finalmente, el programa de control de calidad debe tomar muestras y analizar los aceites de manera rutinaria para detectar contaminación y degradación. Etiquetado e identificación: el sistema de etiquetado puede garantizar de manera eficiente que se use el lubricante correcto en el lugar correcto y evitar la contaminación cruzada. Utilice únicamente recipientes limpios para transferir lubricantes. Si es posible, filtre previamente el lubricante a medida que se agrega al sistema. Codifique con colores y símbolos todos los lubricantes y puntos de lubricación. Esto minimizará los errores al entregar las rutinas de PM. • 4. Almacenamiento apropiado de dispensadores de lubricante, pistolas de engrase Estas herramientas deben tener sus propios gabinetes de almacenamiento ignífugos para fácil acceso y organización. Las pistolas de engrase deben almacenarse en un ambiente limpio, seco y controlado. Los dispensadores de aceite deben ser del tipo sellado y se debe tener especial cuidado al transferir aceite de un contenedor a granel a los dispensadores de relleno para evitar la contaminación. 5. Creación o mejoras del programa PM de lubricación Selección equipos con lubricación Selección de las estrategias de lubricación Por recomendación del fabricante o como resultado del MCC seleccione la estrategia apropiada de mantenimiento preventivo: Preventivo Sistemático o Basado en la Condición. Diseñe un sistema de monitoreo del lubricante que sea costo-efectivo Selecciones el análisis y la frecuencia de monitoreo apropiadas Es recomendable cambiar los filtros cuando los dispositivos indicadores indiquen que el elemento está obstruido o cuando el análisis de fluidos revele que se necesita un cambio. Selección de los puntos de lubricación, tipos de lubricante y método de lubricación a emplear El manual del OEM es una importante fuente de información. Los resultados de un análisis MCC son de utilidad importante. Estudiar y definir la cantidad correcta de lubricante a emplear en cada máquina y punto de lubricación Estudiar y determinar la periodicidad de reposición de aceites y grasas Solo modificar tipo y frecuencia de lubricación si se realiza un estudio tribológico y luego el monitoreo de condición. Implementar los procesos de reacondicionamiento de aceites Identificación y mejoras de facilidades y condiciones de lubricación de puntos difíciles Incluya los procedimientos de disposición de aceite usado en cumplimiento de las normas regulatorias existentes 6. Revisión, mejoras e implementación de los procesos de Planificación y Soporte Las rutinas de lubricación deben programarse preferentemente en un CMMS. Creación de los sistemas de registro del sistema de lubricación (Fichas, OT, Croquis, tablas de información del plan, incorporación al GMAO, registro de fallas tribológicas Mantenga registros de mantenimiento en cada sistema como ayuda para determinar buenas técnicas de mantenimiento preventivo. Los registros deben auditarse ocasionalmente para garantizar su precisión y exhaustividad. 7. Revisión e implementación de planes de formación y adiestramiento Educar a la fuerza laboral es un primer paso clave en el lanzamiento de su programa de lubricación. Los operadores y mecánicos que son directamente responsables de la lubricación deben estar debidamente capacitados, y las personas que están indirectamente involucradas en el programa de lubricación también deben tener al menos un conocimiento básico de los objetivos del programa, los beneficios principales y sus requisitos de procedimiento. 8. Crear el cargo con perfil y responsabilidades de técnico de lubricación Una mejor práctica es crear el perfil y responsabilidades del Técnico de Lubricación. El técnico de lubricación debe ser un miembro inteligente, experimentado, concienzudo y altamente capacitado de la fuerza de trabajo de mantenimiento. Una vez capacitados, haga que sus técnicos de lubricación validen sus conocimientos al obtener la certificación a través de un programa confiable de certificación de lubricación de maquinaria. 9. Medidas del desempeño del plan Para estar seguro de que nuestro programa de lubricación es efectivo, se requiere la medición de parámetros seleccionados y la tendencia continua de los datos durante un período de tiempo. número de fallas por mala lubricación relación número de lubricaciones/fallos totales. número de órdenes de trabajo de lubricación completadas según lo programado 10. Evaluación y acciones de mejora continua el programa de lubricación debe revisarse y mejorarse de manera continua. Esto se puede hacer como una revisión anual dirigida por el ingeniero de mantenimiento y el técnico de lubricación. Los horarios seleccionados se pueden escalonar para que un tercio de los horarios de PM se revisen anualmente. Se debe evaluar el historial del equipo para el equipo revisado. Las fallas que ocurran como resultado de una mala lubricación deben examinarse para determinar la causa raíz y deben tomarse medidas para mitigarlas o evitarlas. Toda actuación debe realizarse en base a un estudio tribológico y se realiza un seguimiento del estado. Si ocurre una falla importante, pruebe el fluido antes de reiniciar el sistema. La contaminación residual de una avería puede provocar otra falla. La intención sería examinar la frecuencia y los métodos de lubricación para identificar formas de optimizar la rutina de lubricación. Auditar periódicamente la organización, el proceso y el programa como parte de un objetivo a alcanzar.