Bono No 5 - Método para el Cálculo de las Protecciones y Conductores en Motores Eléctricos - Roni Dominguez

Anuncio

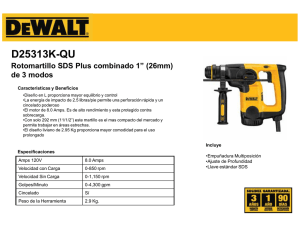

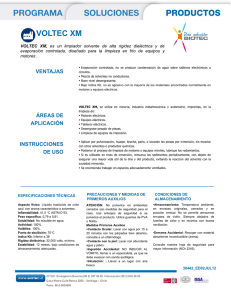

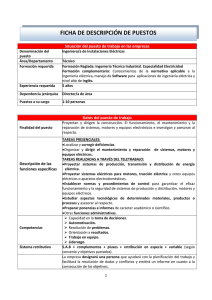

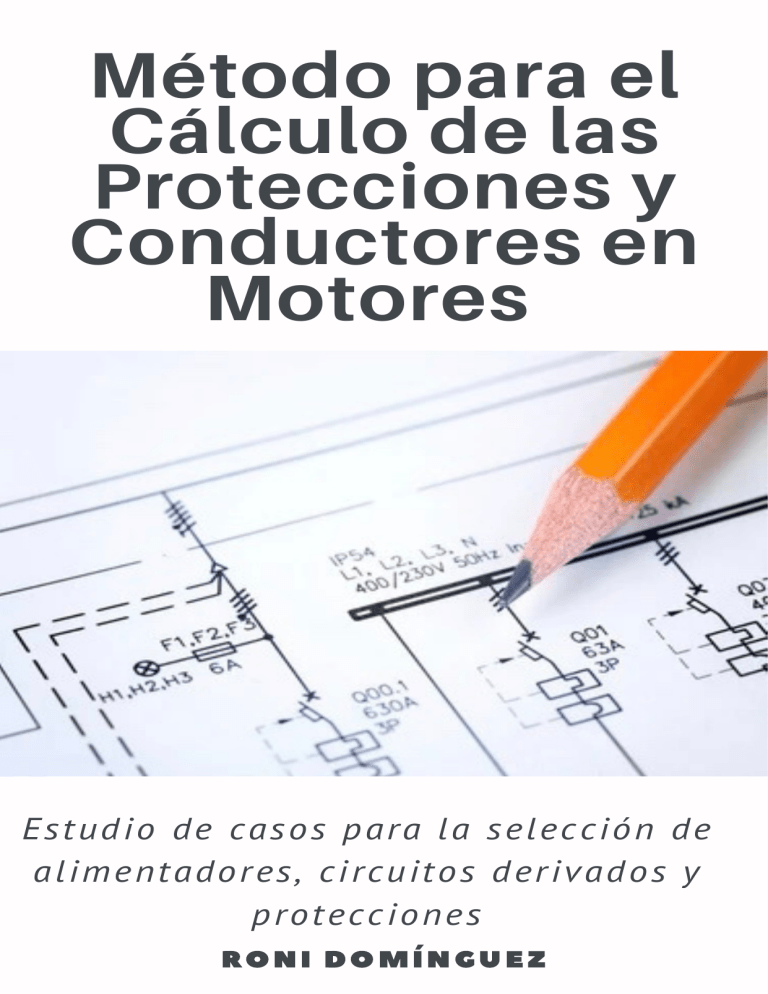

Método para el Cálculo de las Protecciones y Conductores en Motores Estudio de casos para la selección de alimentadores, circuitos derivados y protecciones RONI DOM Í NGUEZ ControlPRO – Controles Eléctricos Industriales Roni Domínguez CONTENIDO INTRODUCCIÓN ............................................................................................................ 2 PARTES DE UNA INSTALACIÓN CON MOTORES ELÉCTRICOS ............................................ 3 ALIMENTADOR (A). ....................................................................................................... 3 PROTECCIÓN DEL ALIMENTADOR (B). ............................................................................ 4 PROTECCIÓN DEL CIRCUITO DERIVADO (C). .................................................................. 4 CIRCUITO DERIVADO (D). ............................................................................................. 5 DESCONECTADOR (E). ................................................................................................... 6 PROTECCIÓN DEL MOTOR (F). ....................................................................................... 6 CONTROL DEL MOTOR (G). ............................................................................................ 7 Criterios para la elección de un contactor. .................................................................... 8 Elección de un contactor para un motor asíncrono de jaula Corte con motor lanzado ....... 9 ESTACIÓN DE BOTONES PARA CONTROL REMOTO (J). .................................................... 9 EJEMPLO 1 - CALCULAR ALIMENTADOR Y PROTECCIÓN PARA UN MOTOR ...................... 10 EJEMPLO 2 - CALCULAR ALIMENTADOR Y PROTECCIÓN PARA UN MOTOR ...................... 11 EJEMPLO 3 - CALCULAR ALIMENTADORES Y PROTECCIONES PARA DOS (2) MOTORES .... 12 EJEMPLO 4 - CALCULAR EL CONDUCTOR DEL ALIMENTADOR COMUN PARA DOS (2) MOTORES ................................................................................................................... 14 EJEMPLO 5 - CALCULAR ALIMENTADOR PRINCIPAL COMUN, RAMALES Y PROTECCIONES PARA UN GRUPO DE MOTORES .................................................................................... 15 TABLAS ...................................................................................................................... 17 GENERALIDADES ......................................................................................................... 19 ControlPRO – Controles Eléctricos Industriales Roni Domínguez INTRODUCCIÓN La idea de la protección de los motores eléctricos se basa en el concepto general de que las propiedades de los materiales aislantes se ven afectados por los esfuerzos dieléctricos, mecánicos térmicos a que se ven sometidos, así como por la influencia del medio ambiente en que se encuentran instalados, por ejemplo, el polvo, la humedad, productos químicos, etcétera. La vida de un aislamiento determina, en cierta medida, la vida de una máquina eléctrica; y el efecto térmico producido por sobrecargas o por corrientes de cortocircuito, representa un factor importante, rozón por la cual se debe dar la debida importancia a la protección de los motores eléctricos y a los elementos complementarios para su instalación. Algunos de los causas más importantes de sobrecargas térmicas, pueden ser las siguientes: Aumento de las pérdidas, debido a la operación anormal del propio motor, por ejemplo: - Carga con un par de arranque alto o elevado en servicio continuo. - Tiempo relativo de conexión muy largo. - Errores de conexión. - Fallas en el sistema de enfriamiento. - Variaciones de frecuencia en la red de alimentación. - Asimetría de los fases. En los ejemplos y estudios siguientes; mostramos, la forma correcta de dimensionar alimentadores de motores y de seleccionar sus protecciones contra sobrecorriente. En una primera parte explicamos cómo seleccionar los dispositivos de protección contra corto circuito para varias conexiones típicas de motores. Entendiendo como punto crucial de ese artículo, el no sobre calcular el dispositivo de la protección, y se requieren los cálculos separados de corto circuito, para obtener resultados reales. Por otra parte, también existe confusión, en lo que se refiere a protección de dimensionamiento de cortocircuito para un alimentador común que abastece a más que un motor. Por lo tanto, indicamos los cálculos del circuito ramal y luego lo referente a la selección del alimentador principal, así como las protecciones respectivas. ControlPRO – Controles Eléctricos Industriales Roni Domínguez PARTES DE UNA INSTALACIÓN CON MOTORES ELÉCTRICOS Las instalación eléctrica para motores, se debe hacer siempre de acuerdo con las disposiciones de las “Normas Técnicas para Instalaciones Eléctricas”, que se refieren no solo a la instalación misma de los motores, sino también a los requisitos que deben llenar los elementos que la conforman. En la figura siguiente, se muestran los elementos principales de la instalación de uno o varios motores: Para el cálculo de los distintos elementos de la instalación eléctrica de un motor, se parte de un dato básico, que es: La corriente a plena carga. Es la corriente que toma o consume un motor, cuando desarrolla su potencia nominal se indica por lo general en su placa de características. Los valores de corriente a plena carga para motores monofásicos y trifásicos se dan por lo general en tablas, para los fines de cálculo de las instalaciones eléctricas. De la figura anterior: ALIMENTADOR (A). El calibre del alimentador para dos o más motores, se calcula para la siguiente corriente: 𝑰 = 𝟏. 𝟐𝟓 × 𝑰𝑷𝑪 (𝑴𝒐𝒕𝒐𝒓 𝑴𝒂𝒚𝒐𝒓) + 𝜮 𝑰𝑷𝑪 (𝑶𝒕𝒓𝒐𝒔 𝑴𝒐𝒕𝒐𝒓𝒆𝒔) Donde: IPC = corriente a plena carga. ControlPRO – Controles Eléctricos Industriales Roni Domínguez PROTECCIÓN DEL ALIMENTADOR (B). La protección del alimentador ya sea que se haga por medio de fusibles, interruptores automáticos (termomagnéticos) o cualquier otro tipo de interruptores se debe calcular para una corriente que tome en consideración la corriente máxima del motor mayor más la suma de las corrientes a plena carga de los otros motores conectados al mismo circuito. Es decir: 𝑰 = 𝑰𝒂𝒓𝒓𝒂𝒏𝒒𝒖𝒆 𝒎á𝒙. (𝑴𝒐𝒕𝒐𝒓 𝑴𝒂𝒚𝒐𝒓) + 𝜮 𝑰𝑷𝑪 (𝑶𝒕𝒓𝒐𝒔 𝑴𝒐𝒕𝒐𝒓𝒆𝒔) La corriente de arranque es la que toma un motor justamente durante el periodo de arranque, y es considerablemente mayor que su corriente nominal, cuando el motor ha alcanzado su velocidad normal. Esto significa que los conductores que alimentan a los motores deben estar protegidos por un elemento contra sobrecarga con una capacidad suficientemente grande como para soportar la corriente de arranque por un tiempo corto. La corriente de arranque de un motor depende principalmente de su reactancia, y se designa en algunos motores por medio de una letra, correspondiendo las primeras letras del abecedario a motores de alta reactancia y las últimas a motores de baja reactancia. Estas cantidades se expresan como kVA/Hp a rotor frenado y se dan como la corriente nominal, también en tablas. PROTECCIÓN DEL CIRCUITO DERIVADO (C). Esta protección se puede hacer en los casos más simples por medio de fusibles, o bien por medio de interruptores automáticos. Ésta protección tiene como objetivo proteger a los conductores del circuito derivado contra corto circuito y debe tener una capacidad tal que permita el arranque del motor sin que se desconecte (abra) el circuito. Tabla 430-152 (A) - Clasificación máxima de dispositivos de protección de cortocircuito del circuito derivado del motor Tipo de motor Monofásico Trifásico Sincrónico Rotor bobinado Corriente directa Disyuntor de disparo instantáneo 800% 800% 800% 800% 200% Disyuntor de tiempo inverso 250% 250% 250% 150% 150% ControlPRO – Controles Eléctricos Industriales Roni Domínguez Tabla 430-152 (B) - Clasificación máxima de dispositivos de protección de cortocircuito del circuito derivado del motor Tipo de motor Monofásico Trifásico Sincrónico Rotor bobinado Corriente directa Fusible con retardo de tiempo 300% 300% 300% 150% 150% Fusible sin retardo 175% 175% 175% 150% 150% Los tamaños estándar para fusibles e interruptores automáticos de disparo fijo, por 240.6, son 15, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100, 110, 125, 150, 175, 200, 225, 250, 300, 350, 400, 450, 500, 600, 700, 800, 1000, 1200, 1600, 2000, 2500, 3000, 4000 5000 y 6000 amperios. Los tamaños de fusibles estándar adicionales son 1, 3, 6, 10 y 601 amperios. CIRCUITO DERIVADO (D). A los conductores que conectan el motor con el tablero de distribución o con el alimentador se les denomina el circuito derivado del motor. A estos conductores para su cálculo se les considera una sobrecarga del 25%, es decir, para su cálculo se considera la siguiente expresión: 𝑰 = 𝟏. 𝟐𝟓 × 𝑰𝑷𝑪. ControlPRO – Controles Eléctricos Industriales Roni Domínguez DESCONECTADOR (E). El propósito del desconectador es aislar el motor mediante un control del circuito derivado, para que, en caso necesario se puedan hacer trabajos de mantenimiento o ajustes en el motor sin ningún problema para la persona que los efectúe. El desconectador es básicamente un interruptor de navajas que debe tener una capacidad dada por la corriente: 𝑰 = 𝟏. 𝟏𝟓 × 𝑰𝑷𝑪. Por lo general el desconectador no tiene la función de apertura estando el motor en operación. PROTECCIÓN DEL MOTOR (F). Esta protección es contra una sobrecarga para evitar que el motor se sobrecaliente, para lo cual se calcula para un valor máximo permisible del 25% de la corriente indicada en la placa del motor. Para determinar el valor del relé de sobrecarga se debe tener en cuenta el valor del factor de servicio de la máquina. Si este es menor de 1.15 el valor de la corriente nominal de la maquina debe multiplicarse por 1.15%: 𝑰 = 𝟏. 𝟏𝟓 × 𝑰𝑷𝑪. …y si este fuese mayor a 1.15 el valor de la corriente nominal se deberá multiplicar por 1.25%. 𝑰 = 𝟏. 𝟐𝟓 × 𝑰𝑷𝑪. ControlPRO – Controles Eléctricos Industriales Roni Domínguez CONTROL DEL MOTOR (G). En el concepto elemental, este control se refiere al dispositivo que permite arrancar, poner en operación y para un motor. Según el tamaño y el tipo del motor este dispositivo puede ser un simple conmutador manual o un contactor, en ocasiones otros elementos adicionales para arrancar a voltaje reducido o con resistencias en el rotor, como es el caso de los motores con rotor devanado. Por lo general, los contactores que utilicemos referirán sus características a las recomendaciones C. E. I (Comité Electrotécnico Internacional), que establecen los siguientes tipos de cargas: AC-1 Para cargas resistivas o débilmente inductivas cos φ = 0,95. AC-2 Para cargar inductivas (cos ð = 0.65). Arranque e inversión de marcha de motores de anillos rozantes. AC-3 Para cargas fuertemente inductivas (cos φ = 0.35 a 0.65). Arranque y desconexión de motores de jaula. AC-4 Para motores de jaula: Arranque, marcha a impulsos y frenado por inversión. Al cierre se produce el paso de la corriente de arranque, con intensidades equivalentes a 5 o más veces la corriente nominal del motor. Su apertura provoca el corte de la corriente nominal a una tensión, tanto mayor como tanto mayor es la velocidad del motor. Esta tensión puede ser igual a la tensión de la red. El corte es severo. ControlPRO – Controles Eléctricos Industriales Roni Domínguez Tabla de capacidad de contactores Criterios para la elección de un contactor. Para elegir el contactor que más se ajusta a nuestras necesidades, se debe tener en cuenta los siguientes criterios: - Tipo de corriente, tensión de alimentación de la bobina y la frecuencia. Potencia nominal de la carga. Condiciones de servicio: ligera, normal, dura, extrema. Existen maniobras que modifican la corriente de arranque y de corte. Si es para el circuito de potencia o de mando y el número de contactos auxiliares que necesita. Para trabajos silenciosos o con frecuencias de maniobra muy altas es recomendable el uso de contactores estáticos o de estado sólido. Por la categoría de empleo. Cuando el fabricante establece la corriente característica de un contactor, lo hace para cargas puramente óhmicas y con ella garantiza un determinado número de maniobras, pero si el cosφ de la carga que se alimenta a través del contactor es menor que uno, el contactor ve reducida su vida como consecuencia de los efectos destructivos del arco eléctrico, que naturalmente aumentan a medida que disminuye el cos φ . ControlPRO – Controles Eléctricos Industriales Roni Domínguez Elección de un contactor para un motor asíncrono de jaula Corte con motor lanzado Esta es la aplicación más frecuente. El funcionamiento pertenece a la categoría de empleo AC-3. Esta aplicación puede tener un número elevado de ciclos de maniobras. No es necesario tener en cuenta el pico de corriente en el arranque, ya siempre es inferior al poder asignado de cierre del contactor. Los contactores elegidos para estos servicios toleran sin peligro un deterioro del 0,5 % de los ciclos de maniobras con corte de motor calado: golpeteo, régimen AC-4 accidental. Ejemplo U = 400 V trifásico P = 22 kW l pc = 42 A Solución El contactor será un LC1 D50. Según la tabla de durabilidad en AC-3, este contactor puede realizar 1,7 millones de ciclos de maniobras. CONTROL SECUNDARIO (H). Cuando se tienen motores eléctricos con rotor devanado, su control se efectúa mediante un reóstato que se conecta al devanado del rotor a través de los anillos rozantes. ESTACIÓN DE BOTONES PARA CONTROL REMOTO (J). Cuando los motores están controlados por medio de dispositivos electromagnéticos o termomagnéticos, se puede accionar la operación de arranque o para por medio de una estación de botones que normalmente no se encuentra cercana al motor (de aquí que se le denomine de control remoto). ControlPRO – Controles Eléctricos Industriales Roni Domínguez EJEMPLO 1 - CALCULAR ALIMENTADOR Y PROTECCIÓN PARA UN MOTOR Para ilustrar esto, consideremos el caso de: Motor 3 HP, monofásico, 115V. La FLA del motor es de 34 AMPS., calculemos el alimentador y los fusibles del elemento dual para el corto circuito y la protección de falla de tierra. Los conductores del circuito ramal que alimenten un solo motor, tendrán una capacidad de corriente no menor que el 125 % de la corriente nominal a plena carga del motor (FLC). SOLUCIÓN • Por CEN, Tabla 430.148, la corriente FLC es 34 AMPS. • Por tanto 34 AMPS. × 125 el % = 43 AMPS. • Por CEN, Tabla 310.16, se selecciona el conductor más cercano que clasifique, puede ser calibre # 6 AWG - TW 60ºC – CAP. 55 AMPS, ó el indicado Calibre # 6 AWG –THHN – 75ºC, CAP. 65 AMPS. Para el cálculo del dispositivo de protección, la capacidad nominal o ajuste para circuitos de un solo motor, el dispositivo de protección contra cortocircuito del ramal del motor será capaz de soportar la corriente de arranque del motor y será seleccionado de acuerdo con los factores indicado en Tabla 430-152 del CEN, según el tipo de motor el tipo de dispositivo de protección. Cuando los valores del dispositivo de protección obtenido, no corresponda con la valuación estándar de dispositivos de protección, usted debe usar el siguiente dispositivo más alto. Para ilustrar esto, volvamos al ejemplo 1. • Por CEN, Tabla 430-152, multiplique: 34 AMPS. × 175 % = 59,5 AMPS. • Por tanto, se selecciona un Fusible con retardo de tiempo de 60 AMPS. Figura: 1 Se ilustran la selección del calibre y tipo de conductores y de protecciones de sobre-corriente. ControlPRO – Controles Eléctricos Industriales Roni Domínguez EJEMPLO 2 - CALCULAR ALIMENTADOR Y PROTECCIÓN PARA UN MOTOR Ejemplo No. 2: Calcular la protección y circuito alimentador para un motor monofásico de 1 hp, 120 V, con una corriente nominal de 14 A en la placa de identificación. Consulte la figura siguiente. Figura Se ilustran la selección del calibre y tipo de conductores y de protecciones de sobrecorriente. SOLUCIÓN (a) Los conductores tienen un tamaño de 430.22 (A): 16AX1.25 = 20A; Cuadro 310.16 requiere 14 AWG a 600C. (b) Según 430.32 (A) (1), la protección de sobrecarga (relé térmico) tiene el siguiente tamaño: 14A (placa de identificación) x1.15 = 16.1A (c) La protección contra cortocircuitos se determina con base en 430.52 (1) 16Ax2.50 = 40A disyuntor. ControlPRO – Controles Eléctricos Industriales Roni Domínguez EJEMPLO 3 - CALCULAR ALIMENTADORES Y PROTECCIONES PARA DOS (2) MOTORES Para el ejemplo de estudio tenemos: - Un Motor de 5 HP, 230V (28 AMPS.), motor monofásico - Un Motor de 3 HP, 230V (17 AMPS.), motor monofásico Para el caso de este ejemplo, seguimos los siguientes pasos: 1.- Dimensionamos los circuitos ramales y los dispositivos de protección de acuerdo con lo indicado en el ejemplo 1 y 2, para cada motor, una vez realizado esto, usted está listo a pasar al paso siguiente. 2. Calculamos el alimentador principal común para los dos (2) motores. Los conductores que alimentan a dos o más motores tendrán una capacidad igual a la suma del valor nominal de la corriente a plena carga de todos los motores, mas el 125% del valor de la corriente del motor más grande del grupo. Se considera como motor de mayor potencia aquel que tenga la más alta corriente a plena carga (FCL). SOLUCIÓN • (Uno) de 28 AMPS. y (Uno) de 17 AMPS. • El motor más grande es 28 AMPS. • Por tanto el alimentador el alimentador debe ser calculado para:28 AMPS. × 1.25 + 17 AMPS. = 52 AMPS. • Se selecciona el conductor más cercano Tabla 310-16, que clasifica puede ser un Calibre # 6AWG – TW 60ºC de 55 AMPS. ó un Calibre # 6 AWG – THHN 75ºC de 65 AMPS. ControlPRO – Controles Eléctricos Industriales Roni Domínguez Figura: 2 Se ilustran la selección del calibre y tipo de conductores y de protecciones de sobre-corriente, para dos (2) motores. Para el cálculo del dispositivo de protección, cuando los valores del dispositivo de protección obtenido, no corresponda con la valuación estándar de dispositivos de protección, usted debe usar el siguiente dispositivo más alto. Para la protección se seleccionan Interruptores Automáticos de tiempo inverso. • Por CEN, Tabla 430-152, multiplicar las corrientes FLCs. por 250% • Para el motor de 5 HP., multiplicar: 28 AMPS. × 250% = 70 AMPS. • Para el motor de 3 HP., multiplicar: 17 AMPS. × 250% = 42,5 AMPS. • Por tanto, clasifican Interruptores Automáticos de capacidades 70 AMPS. y de 45 AMPS,respectivamente para cada motor (ver Figura 3). • Para la protección principal consideramos la protección del motor más grande más la corrienteFCL del motor menor. Así tenemos: 70 AMPS. + 17 = 87 AMPS. Asumimos la inmediata inferior que es un Interruptor Automático de 80 AMPS. ControlPRO – Controles Eléctricos Industriales Roni Domínguez EJEMPLO 4 - CALCULAR EL CONDUCTOR DEL ALIMENTADOR COMUN PARA DOS (2) MOTORES Para este caso tenemos: • Un Motor de 5 HP, 230V (28 AMPS.), motor monofásico • Un Motor de 7.5 HP, 230V (40 AMPS.), motor monofásico. • El motor más grande es 40 AMPS. Figura: 3 Se ilustra la selección del calibre y tipo de conductores del alimentador principal, para dos (2) motores, basada en las SECCIONES 430-24 del CEN. • Por tanto, el alimentador el alimentador debe ser calculado para: 40 AMPS. × 1.25 + 28 AMPS. = 78 AMPS. • Se selecciona en Tabla 310-16, el conductor más cercano que clasifica que es el conductor Calibre# 4 AWG – THHN para 75ºC y de capacidad 85 AMPS. ControlPRO – Controles Eléctricos Industriales Roni Domínguez EJEMPLO 5 - CALCULAR ALIMENTADOR PRINCIPAL COMUN, RAMALES Y PROTECCIONES PARA UN GRUPO DE MOTORES Para este ejemplo se requiere calcular el alimentador común, conductor (THHN – 75ºC) y los dispositivos de protección para cada uno de los motores (con Interruptores de tiempo inverso), para los siguientes motores ó grupo de motores: • Tres (3) de 1 HP, monofásicos, 120 V. • Tres (3) de 5 HP, monofásicos, 208 V. • Uno (1) de 15 HP, rotor bobinado, trifásico, 208 V. Dimensionar valores nominales para interruptores automáticos para los diferentes tipos de motores. Comience por determinar los FCLs para cada motor de acuerdo con los HP, Voltaje y tipo de motor, en Tablas: 430-48 y 430-49, para cada motor especifico y luego asignarle la protección inmediata superior que le corresponda (sin sobredimensionar). Para los motores de 1 HP, monofásicos, 120 V: FLC es 16A. 16A × 250 el % = 40A Para los motores de 5 HP, monofásico, 208 V: FLC es 30.8A. 30.8A × 250 el % = 77A (el Siguiente tamaño de arriba es 80A.) Para el motor de 15 HP, rotor bobinado, trifásico, 208 V: FLC es 46.2A. 46.2A × 150 el % (el rotor bobinado) 56.9A (el Siguiente tamaño de arriba es 70A.) Figura: 4 Se ilustra la selección del calibre y tipo de conductores del alimentador principal, para un grupo de motores ControlPRO – Controles Eléctricos Industriales Roni Domínguez Alimentadores Ramales para cada motor: • Tres (3) de 1 HP, monofásicos, 120 V.: FCL es 16 AMPS: • Por tanto 16 AMPS. × 125 el % = 20 AMPS. • Por CEN, Tabla 310.16, se selecciona el conductor más cercano que es el calibre # 14 AWG –THHN 90ºC – CAP. 25 AMPS. • Tres (3) de 5 HP, monofásicos, 208 V.: FCL es 30.8 AMPS: • Por tanto 30.8 AMPS. × 125 el % = 38.5 AMPS. • Por CEN, Tabla 310.16, se selecciona el conductor más cercano que es el calibre # 8 AWG –THHN 90ºC – CAP. 50 AMPS. • Uno (1) de 15 HP, trifásico, 208 V.: FCL es 46.2 AMPS: • Por tanto 46.2 AMPS. × 125 el % = 57.75 AMPS. • Por CEN, Tabla 310.16, se selecciona el conductor más cercano que es el calibre # 6 AWG –THHN 90ºC – CAP. 70 AMPS. Ahora, calculemos el conductor del alimentador común, para el suministro eléctrico a varios motores, este debe tener una capacidad no menor del 125 % del FLC motor de tasa más alta SECCION 430-17 de CEN, y la suma de las FLCs de los otros motores SECCION 430-24 del CEN. Continuando con este ejemplo, se suman todas las capacidades, multiplicando el más alto motor evaluado por 125 %. Así tenemos: • (46.2 AMPS. × 1.25) + 30.8 AMPS. + 30.8 AMPS. + 16 AMPS. = 136 AMPS. Según Tabla 310-16 se selecciona un conductor calibre # 1/0 THHN - 75ºC, de Cap. 150 AMPS.,que es el conductor más adecuado para 136 AMPS. de capacidad. Para seleccionar el tamaño el conductor del alimentador principal, de forma exacta, basta con incluir sólo los motores que están en la misma fase. Por esa razón, estos cálculos sólo involucran a cuatro motores del grupo. ControlPRO – Controles Eléctricos Industriales Roni Domínguez TABLAS Tabla 310.16 Ampacidades permitidas de conductores aislados clasificados de 0 a 2000 voltios, 60 ° C a 90 ° C (140 ° F a 194 ° F), no más de tres conductores portadores de corriente en canalizaciones, cables o tierra (enterrados directamente), Basado en una temperatura ambiente de 30 ° C (86 ° F) ControlPRO – Controles Eléctricos Industriales Roni Domínguez Tabla 430.248 Corriente a plena carga (FLC) en amperios para motores monofásicos de corriente alterna Tabla 430.250 Corriente a plena carga (FLC) para motores de corriente alterna trifásicos ControlPRO – Controles Eléctricos Industriales Roni Domínguez GENERALIDADES • Los conductores de un circuito ramal que alimenta un solo motor tendrá una capacidad de corriente no menor que el 125% de la corriente nominal a plena carga del motor. • Los conductores que alimentan dos o más motores tendrán una capacidad igual a la suma del valor nominal de la corriente a plena carga de todos los motores, más el 25 % del valor de la corriente del motor más grande del grupo. • Si los motores de mayor potencia del grupo son dos o más de igual potencia, se considerará a uno solo de estos motores como el mayor para los cálculos anteriores. • Capacidad o ajuste del dispositivo de protección, para el caso de un solo motor, es la capacidad permitida. La protección requerida se considera cumplida cuando este dispositivo de protección tenga una capacidad o ajuste que no exceda los valores dados en la Tabla 430-152. • Capacidad o ajuste del dispositivo de protección, para el caso de un grupo de motores. Se pueden conectar a un circuito ramal dos o más motores de cualquier capacidad nominal o motores y otras cargas, teniendo cada motor dispositivos individuales de protección contra sobre carga en marcha, aprobados para instalación en grupo. • Un alimentador que sirve a una carga fija y especifica de motores, deberá estar provisto de un dispositivo de protección de valor nominal o ajuste no mayor de la capacidad o ajuste del mayor de los dispositivos de protección del circuito ramal contra cortocircuito, más la suma de las corrientes a plena carga de los motores del grupo. • Recuerde, que los conductores del alimentador del motor deben estar protegidos en contra sobre corrientes que resulta de cortocircuitos, para evitar los daños por sobrecargas del motor. Por lo tanto, esta protección debe ser la adecuada. ControlPRO – Controles Eléctricos Industriales Roni Domínguez Si quieres saber cómo Diseñar e Interpretar Circuitos de Control de Motores Eléctricos con Lógica Cableada desde el nivel más básico hasta circuitos complejos. Puedes seguir formándote en la capacitación online… Donde aprenderás: ✓ Técnicas para la interpretación de diagramas eléctricos ✓ Realizar el cableado de paneles de control de forma profesional. ✓ Armar circuitos de control y arranque de motores eléctricos. ✓ Técnicas para la detección de fallas ¡¡Acceder ahora!!