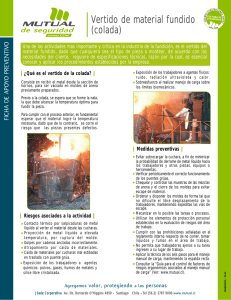

TECNOLOGICO NACIONAL DE MEXICO ING. INDUSTRIAL Reyes Cruz Marco Antonio. No. Control: 20211068 6to. Semestre, Grupo: Z Procesos de fabricación Procesos de cambio de forma Profe. García Saldaña Jesús Ernesto TIJUANA, B.C. 8/Abril/2022 3.1 Fundición Se denomina fundición y también esmelter al proceso de fabricación de piezas, comúnmente metálicas pero también de plástico, consistente en fundir un material e introducirlo en una cavidad, llamada molde, donde se solidifica. El principio de fundición es simple: se funde el metal, se vacía en un molde y se deja enfriar, existen todavía muchos factores y variables que se deben considerar para lograr una operación exitosa de fundición. La fundición es un antiguo arte que todavía se emplea en la actualidad, aunque ha sido sustituido en cierta medida por otros métodos como el fundido a presión (método para producir piezas fundidas de metal no ferroso). La fundición en arena consiste en colar un metal fundido, típicamente aleaciones de hierro, acero, bronce, latón y otros, en un molde de arena, dejarlo solidificar y posteriormente romper el molde para extraer la pieza fundida. La fundición en arena requiere un modelo a tamaño natural de madera, plástico y metales que define la forma externa de la pieza que se pretende reproducir y que formará la cavidad interna en el molde. En lo que atañe a los materiales empleados para la construcción del modelo, se puede emplear desde madera o plásticos como el uretano y el poli estireno expandido (EPS) hasta metales como el aluminio o el hierro fundido. Para el diseño del modelo se debe tener en cuenta una serie de medidas derivadas de la naturaleza del proceso de fundición: Debe ser ligeramente más grande que la pieza final, ya que se debe tener en cuenta la contracción de la misma una vez se haya enfriado a temperatura ambiente. El porcentaje de reducción depende del material empleado para la fundición. • A esta dimensión se debe dar una sobre medida en los casos en el que se dé un proceso adicional de maquinado o acabado por arranque de viruta. • Las superficies del modelo deberán respetar unos ángulos mínimos con la dirección de desmoldé con objeto de no dañar el molde de arena durante su extracción. Este ángulo se denomina ángulo de salida. Se recomiendan ángulos entre 0,5º y 2º. Molde Los moldes, generalmente, se encuentran divididos en dos partes, la parte superior denominada copey la parte inferior denominada draga que se corresponden a sendas partes del molde que es necesario fabricar. Los moldes se pueden distinguir: • • • Moldes de arena verde: estos moldes contienen arena húmeda. Moldes de arena fría: usa aglutinantes orgánicos e inorgánicos para fortalecer el molde. Estos moldes no son cocidos en hornos y tienen como ventaja que son más precisos dimensionalmente pero también más caros que los moldes de arena verde. Moldes no horneados: estos moldes no necesitan ser cocidos debido a sus aglutinantes (mezcla de arena y resina). Las aleaciones metálicas que típicamente se utilizan con estos moldes son el latón, el hierro y el aluminio. Vertido del material fundido • • • • Enfriamiento y solidificación. Esta etapa es crítica de todo el proceso, ya que un enfriamiento excesivamente rápido puede provocar tensiones mecánicas en la pieza, e incluso la aparición de grietas, mientras que si es demasiado lento disminuye la productividad. Desmoldeo. Rotura del molde y extracción de la pieza. En el desmoldeo también debe retirarse la arena del macho. Toda esta arena se recicla para la construcción de nuevos moldes. Desbarbado. Consiste en la eliminación de los conductos de alimentación, mazarota y rebarbas procedentes de la junta de ambas caras del molde. Acabado y limpieza de los restos de arena adheridos. Posteriormente la pieza puede requerir mecanizado, tratamiento térmico, etc. Colado al alto vacio En talleres y fundiciones de producción pequeña, los moldes se alinean en el piso conforme se van haciendo y el metal es tomado entonces en pequeñas cucharas de vaciado. Cuando se requiere más metal o si un metal más pesado es vaciado, se han diseñado cucharas para ser usadas, por dos hombres. En fundiciones grandes, están comprometidas en la producción en masa de piezas fundidas, el problema de manejo de moldes y vaciado de metal se resuelve colocando los moldes sobre transportadores y haciéndolos pasar lentamente por una estación de vaciado. La estación de vaciado puede ser localizada permanentemente cerca del horno o el metal puede ser traído a ciertos puntos por equipo de manejo aéreo. Los transportadores sirven como un almacén de lugar para los moldes, los cuales son transportados a un cuarto de limpieza. El rechupe, debido a la falta de alimentación de la pieza. Las superficies internas de esta cavidad están cubiertas con cristales dendríticos y no están oxidadas. También conocido como Proceso V, utiliza un molde de arena que se mantiene unido por medio de una presión de vacío en lugar de emplear un aglutinante químico. Una de sus ventajas es la recuperación de arena y una desventaja es que es un proceso relativamente lento y no se adapta con facilidad a la mecanización. Principales aplicaciones: • • • Usada para fabricar piezas pequeñas o muy grandes. Puede utilizarse para materiales metálicos y no metálicos Uniformidad con las propiedades del metal a utilizar. Etapas Se precalienta una película delgada de plástico y se coloca sobre una placa de ensamble o modelo de capucha y base por medio de vacío; el modelo tiene agujeros de ventilación pequeños para facilitar la formación del vacío. Sobre la placa del modelo se coloca una caja de moldeo de diseño especial y se llena con arena, en la que se forma un bebedero y embudo de vertido. Sobre la caja de moldeo se coloca otra película de plástico delgada y se induce un vacío que hace que los granos de arena permanezcan unidos, lo que forma un molde rígido. El vacío sobre el modelo del molde se libera para permitir que éste salga del molde. Este molde se ensambla con su mitad correspondiente para formar la capucha y la base, y manteniendo el vacío sobre ambas mitades se hace el vertido. La película de plástico se quema con rapidez al contacto del metal fundido. Después de la solidificación, se recupera casi toda la arena para volver a emplearla. En fundiciones de producción pequeña, los moldes se alinean en el piso conforme se van haciendo y el metal es tomado entonces en pequeñas cucharas de vaciado. Cuando se requiere mas metal o si un metal más pesado es vaciado, se utilizan cucharas que se diseñaron para ser usadas por dos hombres. En fundiciones grandes, el problema de manejo de moldes y vaciado de metal se resuelve colocando los moldes sobre transportadores y haciéndolos pasar lentamente por una estación de vaciado. La estación de vaciado puede ser localizada permanentemente cerca del horno o el metal puede ser traído a ciertos puntos por equipo de manejo aéreo. Los transportadores sirven como un almacén de lugar para los moldes, los cuales son transportados a un cuarto de limpieza. Fundición centrífuga La fundición centrifuga es el proceso de hacer girar el molde mientras se solidifica el metal, utilizando así la fuerza centrífuga para acomodar el metal en el molde. Se obtienen mayores detalles sobre la superficie de la pieza y la estructura densa del metal adquiere propiedades físicas superiores. Las piezas de forma simétricas se prestan particularmente para este método, aun cuando se pueden producir otros muchos tipos de piezas fundidas. Por fundición centrifuga se obtienen piezas más económicas que por otros métodos. Los corazones en forma cilíndrica y rebosaderos se eliminan. Las piezas tienen una estructura de metal densa con todo y las impurezas que van de la parte posterior al centro de la pieza pero que frecuentemente se maquinan. Por razón de la presión extrema del metal sobre el metal, se pueden lograr piezas de secciones delgadas también como en la fundición estática. Los moldes permanentes se han hecho frecuentemente en la fundición centrifuga de magnesio. Desde entonces las piezas de fundición de magnesio son forzadas nuevamente al molde, las piezas se enfrían más rápidamente y el aire o gas atrapados se eliminan entre el molde y el material. Se pueden hacer desde anillos de pistón de pocos gramos de peso y rodillo para papel que pesen arriba de 40 toneladas, Blocks de máquinas en aluminio aunque en la fundición centrífuga hay limitaciones en el tamaño y forma de piezas fundidas. Precisión Se utiliza para fabricar piezas geométricas complejas con gran precisión de detalle. También es conocido como moldeo en cascaron o de concha, y es el proceso de fundición en el que el molde es un cascarón delgado (puede ser de 9 mm o de 3/8 de pulgada) hecho de arena y se mantiene cohesionado por medio de un aglutinante de resina termofija. Ventajas La superficie es más suave que la del molde convencional de arena verde, y esta suavidad permite un flujo más fácil durante el vertido del metal líquido y un acabado mejor de la superficie del fundido final. Con éste proceso se puede excluir la necesidad de un maquinado adicional. Algunos ejemplos de moldeo con concha incluyen a los engranajes, cuerpos de válvulas, boquillas y árboles de levas 3.2 Formado mecánico, forjado, prensado, estirado, cizallado, doblado, extrusión, embutido y troquelado. La deformación es únicamente uno de los diversos procesos que pueden usarse para obtener formas intermedias o finales en el metal. El estudio de la plasticidad está comprometido con la relación entre el flujo del metal y el esfuerzo aplicado. Si ésta puede determinarse, entonces las formas más requeridas pueden realizarse por la aplicación de fuerzas calculadas en direcciones específicas y a velocidades controladas. Las maquinas, aparatos, herramientas y diversos artículos mecánicos están formados por muchas piezas unidas, tales como: pernos, armazones, ruedas, engranajes, tornillos, etc. Todas estas piezas obtienen su forma mediante diferentes procesos mecánicos (Procesos de conformado), fundición, forja, estirado, laminado, corte de barras y planchas, y por sobre todo mediante arranque de virutas. El formado de partes con la aplicación de fuerza mecánica, se considera uno de los procesos de formación más importantes, en términos del valor de la producción y del método de producción. El formado de partes se puede efectuar con el material frío (formado en frío) o con material caliente (formado en caliente). Las fuerzas utilizadas para formar las partes pueden ser de tipo de flexión, compresión o cizallado y tensión. Los procesos de formado se pueden clasificar sobre la base de la forma en que se aplica la fuerza. Curva de Esfuerzo vs Deformación Debido a que los metales deben ser conformados en la zona de comportamiento plástico, es necesario superar el límite de fluencia (es la deformación irrecuperable del material) para que la deformación sea permanente. Por lo cual, el material es sometido a esfuerzos superiores a sus límites elásticos, estos límites se elevan consumiendo así la ductilidad (pueden deformarse sin romperse) resistentes. Propiedades metálicas en los procesos de conformado Al abordar los procesos de conformado es necesario estudiar una serie de propiedades metálicas influenciadas por la temperatura, dado que estos procesos pueden realizarse mediante un trabajo en frio, como mediante un trabajo en caliente. Trabajo en frio Se refiere al trabajo a temperatura ambiente o menor. Este trabajo ocurre al aplicar un esfuerzo mayor que la resistencia de cedencia original de metal, produciendo a la vez una deformación. Características • • • • • Mejor precisión Menores tolerancias Mejores acabados superficiales Mayor dureza de las partes Requiere mayor esfuerzo Trabajo en caliente Se define como la deformación plástica del material metálico a una temperatura mayor que la de recristalización. La ventaja principal del trabajo en caliente consiste en la obtención de una deformación plástica casi ilimitada, que además es adecuada para moldear partes grandes porque el metal tiene una baja resistencia de cedencia y una alta ductilidad. Características • • • Mayores modificaciones a la forma de la pieza de trabajo Menores esfuerzos Opción de trabajar con metales que se fracturan cuando son trabajados en frío Forjado El proceso de forjado fue el primero de los procesos del tipo de compresión indirecta y es probablemente el método más antiguo de formado de metales. Involucra la aplicación de esfuerzos de compresión que exceden la resistencia de fluencia del metal. En este proceso de formado se comprime el material entre dos dados, para que tome la forma deseada. La mayoría de operaciones de forjado se realiza en caliente, dada la deformación demandada en el proceso y la necesidad de reducir la resistencia e incrementar la ductilidad del metal. Sin embargo este proceso se puede realizar en frío, la ventaja es la mayor resistencia del componente, que resulta del endurecimiento por deformación. El metal es comprimido entre martillo y un yunque y la forma final se obtiene girando y moviendo la pieza de trabajo entre golpe y golpe. Para producción en masa y el formado de secciones grandes, el martillo es sustituido por un martinete o dado deslizante en un bastidor e impulsado por una potencia mecánica, hidráulica o vapor. Un dispositivo utiliza directamente el empuje hacia abajo que resulta de la explosión en la cabeza de un cilindro sobre un pistón móvil. Los dados que han sustituido al martillo y al yunque pueden variar desde un par de herramientas de cara plana, hasta ejemplares que tiene cavidades apareadas capaces de ser usadas para producir las formas más complejas. Si bien, el forjado puede realizarse ya sea con el metal caliente o frío, el elevado gasto de potencia y desgaste en los dados, así como la relativamente pequeña amplitud de deformación posible, limita las aplicaciones del forjado en frío. Un ejemplo es el acuñado, donde los metales superficiales son impartidos a una pieza de metal por forjado en frío. El forjado en caliente se está utilizando cada vez más como un medio para eliminar uniones y por las estructuras particularmente apropiadas u propiedades que puede ser conferida al producto final Estirado Este es esencialmente un proceso para la producción de formas en hojas de metal. Las hojas se estiran sobre hormas conformadas en donde se deforman plásticamente hasta asumir los perfiles requeridos. Es un proceso de trabajo en frío y es generalmente el menos usado de todos los procesos de trabajo. Estirado de alambre Una varilla de metal se aguza en uno de sus extremos y luego es estirada a través del orificio cónico de un dado. La varilla que entra al dado tiene un diámetro mayor y sale con un diámetro menor. En los primeros ejemplos de este proceso, fueron estiradas longitudes cortas manualmente a través de una serie de agujeros de tamaño decreciente en una “placa de estirado” de hierro colado o de acero forjado. En las instalaciones modernas, grandes longitudes son estiradas continuamente a través de una serie de dados usando un número de poleas mecánicamente guiadas, que pueden producir muy grandes cantidades de alambre, de grandes longitudes a alta velocidad, usando muy poca fuerza humana. Usando la forma de orificio apropiada, es posible estirar una variedad de formas tales como óvalos, cuadrados, hexágonos, etc., mediante este proceso. Extrusión La extrusión es un proceso por compresión en el cual el metal de trabajo es forzado a fluir a través de la abertura de un dado para darle forma a su sección transversal. Ejemplos de este proceso son secciones huecas, como tubos. Existe el proceso de extrusión directa, extrusión indirecta, y para ambos casos la extrusión en caliente para metales (a alta temperatura). En este proceso un cilindro o trozo de metal es forzado a través de un orificio por medio de un émbolo, por tal efecto, el metal estirado y extruido tiene una sección transversal, igual a la del orificio del dado. Hay dos tipos de extrusión, extrusión directa y extrusión indirecta o invertida. • • DIRECTA: En el primer caso, el émbolo y el dado están en los extremos opuestos del cilindro y el material es empujado contra y a través del dado. INDIRECTA: En la extrusión indirecta el dado es sujetado en el extremo de un émbolo hueco y es forzado contra el cilindro, de manera que el metal es extruido hacia atrás, a través del dado. La extrusión puede llevarse a cabo, ya sea en caliente o en frío, pero es predominantemente un proceso de trabajo en caliente. La única excepción a esto es la extrusión por impacto, en la cual el aluminio o trozos de plomo son extruidos por un rápido golpe para obtener productos como los tubos de pasta de dientes. En todos los procesos de extrusión hay una relación crítica entre las dimensiones del cilindro y las de la cavidad del contenedor, especialmente en la sección transversal. El proceso se efectúa a una temperatura de 450 a 500 ºC con el fin de garantizar la extrusión. El diseño de la matriz se hace de acuerdo con las necesidades del mercado o del cliente particular. La extrusión nos permite obtener secciones transversales sólidas o tubulares que en otros metales sería imposible obtener sin recurrir al ensamble de varias piezas. Cizallado El corte del metal implica su sostenimiento a un esfuerzo de corte, superior a su resistencia límite, entre filos cortantes adyacentes. Conforme el punzón desciende sobre el metal, la presión produce una deformación plástica que tiene lugar como en B en la figura. El metal se somete a un esfuerzo muy alto entre los filos de la matriz y el punzón, y las fracturas se inician en ambos lados de la lámina a medida que continúa la deformación. Cuando se alcanza el límite de resistencia del material la fractura progresa; si el juego es correcto, y ambos filos tienen el mismo aguzado, las fracturas se encuentran en el centro de la lámina. el valor del juego, que desempeña un papel importante en el diseño de matrices depende de la dureza del material. Para el acero deberá ser del 5 al 8 % del espesor del material por lado. Si se usa un juego inadecuado, las fracturas no coinciden, y en cambio, deben atravesar todo el espesor de la lámina, consumiendo más potencia. a) Punzón en contacto con la lámina. b) Deformación plástica. c) Fractura completa. Proceso de cizallado de metal con punzón y matriz. Esta máquina se usa exclusivamente para cizallar láminas de acero y se fabrica tanto `para operación manual como la operada con motor. Se puede colocar lámina con un ancho mayor de 3m. Están provistas de pisadores hidráulicos cada 300mm para prevenir cualquier movimiento de la lámina durante el corte. En la operación, la lámina avanza sobre la bancada de manera que la línea de corte se encuentre bajo la cuchilla. Cuando se acciona el pedal, los pisadores descienden y las cuchillas cortan progresivamente a lo largo de la lámina. Doblado y formado El doblado de metales es la deformación de láminas alrededor de un determinado ángulo. Los ángulos pueden ser clasificados como abiertos (si son mayores a 90 grados), cerrados (menores a 90°) o rectos. Durante la operación, las fibras externas del material están en tensión, mientras que las interiores están en compresión. El doblado no produce cambios significativos en el espesor de la lámina metálica. Doblado entre formas En este tipo de doblado, la lámina metálica es deformada entre un punzón en forma de V u otra forma y un dado. Se pueden doblar con este punzón desde ángulos muy obtusos hasta ángulos muy agudos. Esta operación se utiliza generalmente para operaciones de bajo volumen de producción. Doblado deslizante En el doblado deslizante, una placa presiona la lámina metálica a la matriz o dado mientras el punzón le ejerce una fuerza que la dobla alrededor del borde del dado. Este tipo de doblado está limitado para ángulos de 90°. Se puede efectuar con el mismo equipo que se usa para corte, esto es, prensas operadas con manivela, excéntrico y leva. En donde esté considerado el doblado, el metal se somete a esfuerzos tanto en tensión como de compresión con valores inferiores a la resistencia límite del material, sin un cambio apreciable del espesor. Tal como en una prensa dobladora, el doblado simple implica un doblez recto a lo largo de la lámina de metal. Para diseñar una sección rectangular a doblar, uno debe determinar cuánto metal se debe dejar para el doblez, pues las fibras exteriores se alargan y las interiores se cortan. Durante la operación, el eje neutro de la sección se mueve hacia el lado de la compresión, lo cual arroja más fibras en tensión. Todo el espesor disminuye ligeramente, el ancho aumenta en el lado de la compresión y se acorta en el otro. Aunque las longitudes correctas para los dobleces se pueden determinar por fórmulas empíricas, están considerablemente influidas por las propiedades físicas del metal. El metal que se ha doblado, retiene algo de su elasticidad original y hay alguna recuperación de elasticidad después de retirar el punzón, a esto se le llama recuperación elástica. Prensa dobladora Se usan para doblar, formar, rebordear, repujar, desbarbar y punzonar lámina metálica de bajo calibre. Tales prensas pueden tener espacio para lámina de 6 m de ancho y 16 mm de espesor. La capacidad de presión requerida de una prensa dobladora para un material dado, se determina por la longitud de la pieza, el espesor del metal y el radio del doblez. El radio mínimo interior de doblez se limita usualmente a un valor igual al espesor del material. Para las operaciones de doblado, la presión requerida varía en proporción a la resistencia a la tensión del material. Las prensas dobladoras tienen carreras cortas, y están equipadas generalmente con un mecanismo impulsor excéntrico. Embutido La embutición es un proceso tecnológico que consiste en la obtención de piezas huecas con forma de recipiente a partir de chapas metálicas. Este proceso permite obtener piezas de formas muy diversas y es una técnica de gran aplicación en todos los campos de la industria. El proceso de embutido consiste en colocar la lámina de metal sobre un dado y luego presionándolo hacia la cavidad con ayuda de un punzón que tiene la forma en la cual quedará formada la lámina. El número de etapas de embutición depende de la relación que exista entre la magnitud del disco y de las dimensiones de la pieza embutida, de la facilidad de embutición, del material y del espesor de la chapa. Es decir, cuanto más complicadas las formas y más profundidad sea necesaria, tanto más etapas serán incluidas en dicho proceso. Troqueleado El proceso de troquelado se define al conjunto de operaciones con las cuales sin producir viruta sometemos una lámina plana a ciertas transformaciones a fin de obtener una pieza de forma geométrica propia. Es una operación en la cual se cortan láminas sometiéndolas a esfuerzos cortantes, desarrollados entre un punzón y una matriz, se diferencia del cizallado ya que este último solo disminuye el tamaño de lámina sin darle forma alguna. El producto terminado del troquelado puede ser la lámina perforada o las piezas recortadas. Los bordes de herramientas desafilados contribuyen también a la formación de rebabas, que disminuye si se aumenta la velocidad del punzón. 3.3 Desprendimiento de viruta por maquinado convencional y CNC El mecanizado por arranque de viruta, es un proceso de mecanizado que consiste en separar material de una pieza fabricada previamente, normalmente por fundición, forja, laminación o por pulvimetalurgia. El nombre de esta técnica se debe a que el material es arrancado o cortado con una herramienta dando lugar a un desperdicio o viruta. La herramienta consta, generalmente, de uno o varios filos o cuchillas que separan la viruta de la pieza en cada pasada. Las virutas se diferencian entre sí, dependiendo de la herramienta con que se esté mecanizando. Procesos de mecanizado por arranque de viruta. En el mecanizado por arranque de viruta se dan tres tipos de procesos: Desbaste: eliminación de mucho material con poca precisión; es un proceso intermedio que se utiliza para acercarse a las dimensiones finales de la pieza en un corto periodo de tiempo. Requiere alta velocidad de avance y de corte. Acabado: eliminación de poco material con mucha precisión; proceso final cuyo objetivo es el de dar el acabado superficial que se requiera a las distintas superficies de la pieza. Se utiliza pensando en tener una superficie con poca rugosidad. Velocidad de avance baja y velocidades de corte altas. Rectificado o superacabado: Se utiliza para un buen acabado superficial y medidas muy precisas. Las velocidades tanto de corte como de avance son muy altas, desprendiendo partículas por abrasión. En el proceso de fabricación de piezas por arranque de viruta se pueden conseguir exactitudes del orden de micras, proporcionando además con unos acabados superficiales excelentes. Según la definición que acabos de hacer de la técnica de arranque de viruta, queda claro que una de las propiedades más importantes del material de la pieza que se desea mecanizar es la maquinabilidad, que se define como la capacidad de arrancar material de una pieza con un útil de corte o, en otras, la habilidad del palabras material para ser mecanizado. El proceso de arranque de la viruta, se realiza mediante la penetración de una herramienta de corte, realizando un movimiento relativo entre la pieza que se desea mecanizar y la herramienta. El arranque de la viruta se produce debido a que el filo de la herramienta produce una deformación elástica en el material, provocando grandes tensiones en la parte del mismo que se convertirá en viruta. Se supera el límite de fluencia del material provocando la rotura y separación de la capa a causa de la deformación plástica sufrida. Los principales movimientos que nos encontramos en el mecanizado por arranque de viruta de una pieza son: Corte: Con este movimiento penetra la herramienta en el material, siendo la causante de producir la viruta. Se define mediante la Velocidad de Corte. Avance: Este movimiento es el realizado al desplazar el punto de aplicación del corte. Se define mediante la Velocidad de Avance. Alimentación: Se define con el parámetro de Profundidad de Pasada y es el encargado de cortar un espesor del material. Tipos de Mecanizado por arranque de viruta. En el mecanizado por arranque de viruta se eliminan trozos de material mediante herramientas con filos perfectamente definidos. Los tipos más habituales son: • • • • • • • • Serrado .Limado Taladrado Roscado Torneado Fresado Brochado Mortajado Mecanizado por serrado El serrado es una técnica de mecanizado (que puede ser un proceso manual o realizado mediante máquina herramienta) que consiste en deslizar una hoja de sierra hacia adelante y hacia abajo para realizar un corte en el material. Maquinado por limado Es un proceso manual, la forma más antigua de sacar viruta. Consiste en deslizar repetidamente una lima par desbastar el material. Tiene poca capacidad de arranque y se utiliza para ajustes, por lo que se precisa de una mano de obra bastante especializada. Existen diferentes tipos de limas, dependiendo del tamaño de los dientes y de la sección de la lima. Maquinado por taladrado Es la operación consistente en realizar agujeros circulares en una pieza. Para ello se monta en la máquina de taladrar una herramienta llamada broca, que gira para penetrar eliminando virutas del material que se quiere taladrar. Algunos tipos de taladros existentes: • • • • Taladro de mano Taladro de sobremesa Taladro de columna Taladro radial Maquinas CNC Torno de control numérico o torno CNC se refiere a una máquina herramienta del tipo torno que se utiliza para mecanizar piezas de revolución mediante un software de computadora que utiliza datos alfa-numéricos, siguiendo los ejes cartesianos X,Y,Z. Se utiliza para producir en cantidades y con precisión porque la computadora que lleva incorporado control para la ejecución de la pieza. Un torno CNC puede hacer todos los trabajos que normalmente se realizan mediante diferentes tipos de torno como paralelos, copiadores, revólver, automáticos e incluso los verticales. Su rentabilidad depende del tipo de pieza que se mecanice y de la cantidad de piezas que se tengan que mecanizar en una serie. funcionamiento Los ejes X, Y y Z pueden desplazarse simultáneamente en forma intercalada, dando como resultado mecanizados cónicos o esféricos según la geometría de las piezas. Las herramientas se colocan en portaherramientas que se sujetan a un cabezal que puede alojar hasta 20 portaherramientas diferentes que rotan según el programa elegido, facilitando la realización de piezas complejas. En el programa de mecanizado se pueden introducir como parámetros la velocidad de giro de cabezal portapiezas, el avance de los carros longitudinal y transversal y las cotas de ejecución de la pieza. La máquina opera a velocidades de corte y avance muy superiores a los tornos convencionales por lo que se utilizan herramientas de metal duro o de cerámica para disminuir la fatiga de materiales. Arquitectura general de un torno CNC Las características propias de los tornos CNC respecto de un torno normal universal son las siguientes: Motor y cabezal principal Este motor limita la potencia real de la máquina y es el que provoca el movimiento giratorio de las piezas, normalmente los tornos actuales CNC equipan un motor de corriente continua, que actúa directamente sobre el husillo con una transmisión por poleas interpuesta entre la ubicación del motor y el husillo, siendo innecesario ningún tipo de transmisión por engranajes. Estos motores de corriente continua proporcionan una variedad de velocidades de giro casi infinita desde cero a un máximo determinado por las características del motor, que es programable con el programa de ejecución de cada pieza. Muchos motores incorporan dos gamas de velocidades uno para velocidades lentas y otro para velocidades rápidas, con el fin de obtener los pares de esfuerzo más favorables. El husillo lleva en su extremo la adaptación para los correspondientes platos de garra y un hueco para poder trabajar con barra. Las características del motor y husillo principal de un torno CNC pueden ser las siguientes: Diámetro agujero husillo principal: 100 mm Nariz husillo principal: DIN 55027 Nº 8 / Camclock Nº 8 Cono Morse Nº 2 Gama de velocidades: 2 Velocidad variable del husillo: I: 0-564 rpm II: 564-2000 rpm Potencia motor: 15 kwBancada y carros desplazables 1- Funciones de movilidad Las funciones de movilidad más importantes son las siguientes: G00. Desplazamiento rápido. Indica el desplazamiento más rápido posible del carro portaherramientas, desde el punto de referencia al punto donde inicia el trabajo cada herramienta. Hay que tener especial cuidado en el uso de esta función ya que la trayectoria no es controlada por el usuario sino que el torno actúa basándose únicamente en la máxima velocidad de desplazamiento. Nunca se mecaniza con ella. Sólo actúa al inicio del programa, cada vez que se produce un cambio de herramienta, y al final del programa en el retorno al punto de referencia. G01. Interpolación lineal. Indica que la herramienta se está desplazando al avance de trabajo programado, permitiendo las operaciones clásicas de cilindrado y refrentado así como el mecanizado de conos. Mecanización con interpolación circular. G02 Interpolación circular a derechas (sentido horario) Se utiliza cuando es necesario mecanizar zonas esféricas o radiales con velocidad controlada. G03. Interpolación circular a izquierdas (sentido antihorario). Se utiliza cuando es necesario mecanizar zonas esféricas vacías, o radios a izquierdas. Hay otras funciones de movilidad G, menos importantes y que están en función del equipo que se instale en la máquina. 2- Funciones tecnológicas Las funciones tecnológicas son las que se refieren a la forma de programar la velocidad del cabezal y el avance de trabajo. La velocidad de rotación del cabezal se puede programar a las revoluciones por minuto que se desee, para lo cual se antepondrá la función G97, o se puede programar para que gire a una velocidad de corte constante en m/min. En tal caso se indica con la función G96. Igual sucede con el avance de trabajo, si se desea programar el avance en mm/rev, se antepone la función G95 y si se desea trabajar en mm/min se antepone la función G94. 3- Funciones de conversión La función más importante de este grupo es la que corresponde al traslado de origen para situar el cero pieza que se realiza mediante la función G59. también existen funciones si el acotado está en pulgadas o en milímetros. Si bien ya tiene preestablecida la que se va a usar normalmente. Otro caso de conversión es si se programa con cotas absolutas o cotas incrementales. 4- Funciones de mecanizados especiales. La más popular de estas funciones es la que corresponde a un ciclo de roscado representada por la función G33. Otras funciones de este tipo son las de refrentados, taladrados, roscado con macho, escariado, etc. 5- Funciones modales. En los programas de CNC, existen funciones que, una vez programadas, permanecen activas hasta que se programa una función contraria, o el programa se termina. Estas funciones son las llamadas funciones modales. En un bloque se pueden programar tantas funciones como se desee, siempre que no sean incompatibles entre ellas. Por ejemplo no se pueden programar en un bloque las funciones G00 y G01. Programación de cotas X-Z Se entiende por programación de cotas la concreción en el programa de los recorridos que tienen que realizar las herramientas para conformar el perfil de la pieza de acuerdo con el plano de la misma. La programación se puede hacer mediante coordenadas X y Z o coordenadas polares. También mediante la función G adecuada se pueden programar las cotas tanto en milímetros como en pulgadas. Para hacer una programación correcta de las cotas hay que conocer bien los excedentes de material que hay que remover, para determinar el número de pasadas que hay que realizar así como la rugosidad superficial que deben tener los acabados mecanizados, así como la forma de sujetar la pieza en la máquina y la rigidez que tenga Programación de la herramienta T-D Los tornos de control numérico tienen un tambor frontal donde pueden ir alojados un número variable de herramientas generalmente de 6 a 20 herramientas diferentes. Las herramientas se programan con una letra T seguida del número que ocupa en el tambor, por ejemplo T2, la letra T, es la inicial de esta palabra en inglés (tool). Como cada herramienta tiene una longitud diferente y un radio en la punta de corte también diferente es necesario introducir en el programa los valores correctores de cada herramienta, para que el programa pueda desarrollarse con normalidad. Aparte de la longitud de la herramienta existen unas funciones G para introducir una corrección de acuerdo al valor que tenga el radio de la herramienta en la punta de corte. La compensación del radio de la herramienta tiene una gran importancia en el mecanizado, especialmente en piezas que contengan perfiles irregulares. Las placas de herramientas de torno tienen siempre puntas redondeadas, de esta forma son más rígidas. Cuanto menor es el radio de la punta mayor tendencia presenta a astillarse. Factores tecnológicos F-S Los factores tecnológicos que hay que tener a la hora de elaborar un programa son los siguientes: • • • Material de la pieza a mecanizar. Tolerancia de cotas y calidad superficial del mecanizado. Estructura de la pieza a mecanizar. Estos factores son los que van a determinar entre otras cosas los siguientes elementos. Velocidad de corte la velocidad de corte se programa mediante la letra S, inicial de la palabra inglesa (speed) que significa velocidad, y una cifra que puede referirse a un valor constante de velocidad de corte que queremos mantener en todo el mecanizado o a una cifra que corresponde a las revoluciones por minuto del cabezal de acuerdo con la velocidad de corte que se funcione y el diámetro de la pieza que se esté torneando. La elección de un sistema de programa u otro se realiza mediante la función G que corresponda. Profundidad de pasada este concepto viene determinado por la cantidad de viruta que se tenga que remover y del grado superficial que se tenga que obtener y de la tolerancia de mecanizado del plano. Avance de trabajo El avance de trabajo de la herramienta se representa por la letra F inicial de la palabra inglesa (Feed) que significa avance, seguida de una cifra que puede referirse al avance de la herramienta expresado en mm/rev o en mm/min. En el torneado lo más común es programar el avance expresado en mm/rev. La elección de un sistema de programa u otro se realiza con la función G que corresponda. Refrigerante en muchos mecanizados es necesario refrigerar la zona donde está actuando la herramienta, esta función se programa mediante una función auxiliar M. Fijación de la pieza en el cabezal en las máquinas de control numérico es muy importante asegurarse que la fijación de la pieza sea lo suficientemente rígida como para poder soportar las tensiones del mecanizado, asimismo se debe prever un sistema rápido y seguro de anclaje de la pieza para eliminar tiempos muertos inactivos de la máquina. Funciones auxiliares M Las funciones auxiliares sirven para establecer el funcionamiento de la máquina. Tales como encendido y parada del accionamiento principal o fin del programa. Ventajas y desventajas de los tornos CNC frente a los convencionales Ventajas: • • • • • • Permiten obtener mayor precisión en el mecanizado. Permiten mecanizar piezas más complejas. Se puede cambiar fácilmente de mecanizar una pieza a otra. Se reducen los errores de los operarios. Cada vez son más baratos los tornos CNC. Se reducen tiempos de mecanizado. Como desventajas se pueden indicar las siguientes: • • • Necesidad de realizar un programa previo al mecanizado de la primera pieza. Coste elevado de herramientas y accesorios lo que implica una elevada inversión. Conveniencia de tener una gran ocupación para la máquina debido a su alto coste.