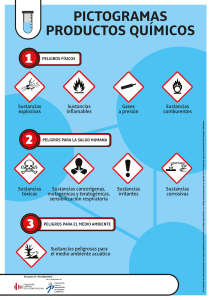

IPERC – Riesgos locativos y mecánicos Mtro. Ing. Joselito Sánchez Pérez jsanchez@usat.edu.pe Programa de estudios de ingeniería industrial www.usat.edu.pe www.usat.edu.pe Objetivos Conocer la matriz IPERC Realizar el diagnostico del riesgo. Establecer mejoras jerarquías de control. 2 1 utilizando las Lista de contenidos • • • • 3 Matriz IPERC Riesgo mecánico Riesgo locativo Jerarquías de control www.usat.edu.pe “Artículo 76. Adecuación del trabajador al puesto de trabajo” Los trabajadores tienen derecho a ser transferidos en caso de accidente de trabajo o enfermedad ocupacional a otro puesto que implique menos riesgo para su seguridad y salud. 4 QUE ES EL IPERC ? Identificación de Peligros, Evaluación y Control de Riesgos conocida por sus siglas IPERCes una metodología sistemática y ordenada, para mitigar y evitar los riesgos. ESQUEMADELPROCESOIPERC 5 IPERC “PRIMERO SE IDENTIFICAN LOS PELIGROS…….. LUEGO SE EVALUAN, MINIMIZAN Y CONTROLAN LOS RIESGOS” 6 Terminología PELIGRO • Todoaquelloquetieneel potencialde causardaño a laspersonas,equipo, procesos y ambiente 7 RIESGO • Es la combinación de Probabilidad y severidad reflejados en la posibilidad de que un peligro cause pérdida o daño a las personas, a los equipos a los procesos y al ambiente detrabajo. CÓMO SE IDENTIFICAN LOS PELIGROS ? TIPOS DEPELIGRO: Fuente: Puede estar relacionado a distintos tipos de energía sin control, como mecánica, cinética, potencial, eléctrica, neumática, eólica, etc. (Ejemplos: Roca suelta, energía potencial almacenada en función a la altura. Cablepelado, energíaeléctrica) Situación: Relacionado a las circunstancias en que se encuentran los objetos (Ejemplos: máquina perforadora en el taller vs máquina perforadora trabajando. Acto: Acciones rutinarias o no rutinarias que un trabajador realiza que implicacierto nivelderiesgoypeligrosidad.(Ejemplos:trabajadorquedobla la guardia,trabajador enestadodeebriedad) 8 COMO NOS DAMOS CUENTA DE LOS PELIGROS Cuandorealiceuntrabajo pregúntese: ➢¿Quéesexactamenteloquetengoque hacer? ➢ ¿Queequipos yherramientasvoya usar cuandorealizaréel trabajo? ➢¿Cómoafecta la actividad a realizar a las personas, equipos, materialesoambiente? 9 MÉTODOS DE IDENTIFICACIÓN DE PELIGROS 10 Actos Inseguros vs Condición insegura 30 TRES TIPOS DE IPERC PIRAMIDE DEL IPERC IPERC DE BASE FORMAL IPERC ESPECIFICO IPERC CONTINUO 1 2 3 IPERC LINEA BASE El IPERC de línea base es un punto de partida profundo y amplio, para el proceso de identificación de peligros y evaluación de riesgos. Establece donde estas en términos de evaluación de riesgos y si todos los peligros están identificados Evaluar riesgos asociados con los peligros identificados. 1.Se deben considerar riesgos del proceso y de las actividades que se desarrollan. 2.El documento elaborado debe ser apropiado para la naturaleza del proceso que se analiza. 3.Debe ser apropiado para ser aplicado en un tiempo razonable. 4.Debe ser un proceso sistemático de evaluación efectiva IPERC ESPECIFICO Este IPERC esta asociado con el control del cambio y se debe considerar lo siguiente: 1.Cambios en procedimientos de trabajo y PETS 2.PELIGROS ESPECIFICOS / RIESGOS, ventilación, trabajo en caliente 3.Cambios en el sistema de trabajo u operacionales 4.Cambios de herramientas, equipos y maquinarias 5.Introducción de químicos nuevos y fuentes de energía 6.Tareas inusuales o tareas a realizarle por primera vez 7.Proyectos o cambios nuevos 8.Trabajadores nuevos IPERC CONTINUO IPERC Continuo es aplicado por los trabajadores antes de iniciar los trabajos en las tareas que diariamente les son asignadas, una herramienta muy conocida es el ATS, Análisis de Seguridad en el Trabajo. Como podemos ver el proceso IPERC tiene muchas aplicaciones y todas ellas exigidas por nuestra legislación, que poco a poco va incorporando estas herramientas para la mejora en la gestión de seguridad en la empresa. Una continúa identificación de peligros y evaluación de riesgos como parte de nuestra rutina diaria. Para realizar IPERC se debe considerar: *Actividades rutinarias y no rutinarias *Actividades de todas las personas que tienen acceso al sitio de trabajo. *Comportamiento, aptitudes y otros factores humanos. *Peligros identificados que se originan fuera del lugar de trabajo con capacidad de afectar la S y SO de las personas que están bajo el control de la organización en el lugar de trabajo . 3. IPERC CONTINUO IPERC CONTINUO (PERSONAL Y POR EQUIPOS) ¡TODOS LOS DIAS Y CADA MOMENTO¡ ¿Cuándo? ➢ Efectuar diariamente, debe ser parte de nuestra rutina. ➢ Identifica problemas no cubiertos. ➢ Debe ser parte de nuestra actividad fuera de trabajo. ➢ Se puede aplicar en casa, en el camino, en el viaje, etc. ➢ Se utiliza: check list, revisión y registro de equipos, inspecciones mensuales, PETAR, mantenimiento preventivo, ATS, cacería de peligros, OTP, auditorias. MARCO LEGAL MARCO LEGAL D.S. N 005-2012-TR ARTÍCULO 30 .- En el caso del inciso c) del artículo 35 de la Ley 29783, las recomendaciones deben considerar los riesgos en el centro de trabajo y particularmente aquellos relacionados con el puesto o función, a efectos que el trabajador conozca de manera fehaciente los riesgos a los que está expuesto y las medidas de protección y prevención que debe adoptar o exigir al empleador. Cuando el contrato de trabajo no conste por escrito la descripción de las recomendaciones de seguridad y salud en el trabajo, éstas deberán entregarse en forma física o digital, a más tardar el primer día de labores. TAMBIÉN: 1. 2. DS 024-2016 EM DS 023-2017 EM – Articulo 95 - 97 3. DS 002-2020 TR – Articulo 77 CLASIFICACION DE PELIGROS POR CATEGORIAS ➢ ➢ ➢ ➢ ➢ Peligros Físicos Peligros Mecánicos Peligros Locativos Peligros Eléctricos Peligros Ergonómicos ➢ ➢ ➢ ➢ ➢ Peligros Biológicos Peligros Psicosociales Peligros Eventos Naturales Peligros Químicos Peligros Conductuales 20 CLASIFICACION DE PELIGROS 22 CLASIFICACION DE PELIGROS 23 CLASIFICACION DE PELIGROS 24 CLASIFICACION DE PELIGROS 25 CLASIFICACION DE PELIGROS 26 PROCESODE EVALUACIÓNDERIESGOS 31 QUE ES EL RIESGO ? 31 LISTA REFERENCIAL DE RIESGOS 32 LISTA REFERENCIAL DE RIESGOS 33 CONTROLDERIESGOS 34 Controlderiesgos Es el proceso de toma de decisión, basado en la información obtenida en la evaluación de riesgos. se orienta a reducir los riesgos, a través de proponer medidas correctoras, exigir su complimiento y evaluar periódicamente su eficacia. 35 JERARQUÍA DE LOS CONTROLES RAIZ DEL PELIGRO ELIMINACIÓN MÁS EFECTIVO SUSTITUCIÓN FUENTE MEDIO RECEPTOR CONTROLES DE INGENIERÍA EFECTIVIDAD DE CONTROLES SEÑALIZACIÓN, ADVERTENCIAS Y/O CONTROLES ADMINISTRATIVOS EQUIPOS DEPROTECCIÓN PERSONAL MENOS EFECTIVO 50 JERARQUÍA DE LOS CONTROLES 1. ELIMINACIÓN ➢ Modificar un diseño para eliminar un peligro. ➢ Cambios en el proceso productivo que eviten la presencia de una sustancia peligrosa. Seacerca el fin del uso delMercurio 50 JERARQUÍA DE LOS CONTROLES 2. SUSTITUCIÓN ➢ Sustituir un material por otro menos peligroso. ➢ Reducir la energía del sistema. ➢ Reducir la fuerza, tensión, presión, temperatura. ➢ Reemplazar un producto químico por otro menos peligroso. ➢ Aspirar el polvo en lugar de barrerlo. ➢ Cambiar la manera como se realiza un trabajo a fin de que sea más segura. 53 JERARQUÍA DE LOS CONTROLES 3. CONTROLES DEINGENIERÍA Mantener los peligros fuera de la zona de contacto del trabajador. ➢ Instalar sistemas de ventilación. ➢ Protección de máquinas. ➢ Insonorizaciones. ➢ Control y alimentación remoto. ➢ Confinamiento de materiales tóxicos. ➢ Aislar al trabajador en cabina decontrol. 55 JERARQUÍA DE LOS CONTROLES CONTROLYALIMENTACIÓNREMOTO Tractores a control remoto Scooptrams a control remoto Equipo de perforación de taladros largos a control remoto. 40 Scaler a control remoto JERARQUÍA DE LOS CONTROLES ➢ Señales de seguridad. ➢ Sirenas, alarmas. ➢ Procedimientos de Seguridad (PETS). ➢ Inspección de equipos. ➢ Capacitación. ➢ Controles de acceso. ➢ Permisos de trabajo. ➢ Etiquetado. ➢ Horarios detrabajo. 41 JERARQUÍA DE LOS CONTROLES 5. USAR EQUIPOS DE PROTECCIÓN PERSONAL (EPP) , ADECUADO PARA EL TIPO DE ACTIVIDAD QUE SE DESARROLLA EN DICHAS ÁREAS ➢ Anteojos de seguridad. ➢ Protectores auditivos. ➢ Arneses y eslingas de seguridad. ➢ Protección respiratoria. ➢ Guantes. 42 Matriz IPERC MATRIZ DE IDENTIFICACION DE PELIGROS , EVALUACION DE RIESGOS Y CONTROLES . (BASADO EN DS 050 -2013 TR)- MODELO 3- IPERC 43 RIESGOS LOCATIVOS Son las Condiciones de la zona geográfica, las instalaciones o áreas de trabajo, que bajo circunstancias no adecuadas pueden ocasionar accidentes de trabajo o pérdidas para la empresa. Este factor de riesgo locativo, es una de las causas más importantes de accidentes de trabajo, ya que constituyen una condición permanente de la labor, por lo tanto, las características positivas o negativas que posean, son una constante durante toda la jornada laboral y de ellas dependerá, en alto grado, la seguridad, el bienestar y la productividad de los trabajadores 44 CLASIFICACION DE RIESGO LOCATIVO La clasificación se establece de la siguiente manera: Estructura de la locación, Distribución de espacios, Techos o cubiertas, Pisos, Distribución de máquinas y equipos, Escaleras y barandas, Puertas, Áreas de circulación Interna, Servicios Paredes, (Baños, cuartos de cambio y suministros agua) de 45 Causas • • • • • • • • 46 Falta de señalización. Falta de orden y aseo Almacenamiento inadecuado. Superficie de trabajo defectuoso Escaleras y rampas inadecuadas Andamios inseguros Techos defectuosos Cargas apoyadas contra muros EFECTOS SOBRE LA PERSONA . Los accidentes más frecuentes son: Tropezones, Resbalones, Caídas, Golpes por choque con equipos, otros, escritorios, máquinas y alergias, Cortaduras, Infecciones, picaduras, por falta de orden y aseo. 47 CONTROLES • • • • • • • • • 48 Antes de empezar a realizar las labores, que las instalaciones de la empresa esté en buen estado de limpieza y orden, al igual que al finalizar la jornada laboral. Respetar las zonas señalizadas, verificar que estas existan, que estén en buen estado y visibles. No fumar, comer o beber durante la realización de las tareas. Al utilizar los elementos de protección personal, dejarlos ubicados en el puesto correspondiente y no en cualquier lugar, pues pueden generar accidentes. Conocer y aplicar los procedimientos de trabajo de que se disponga en la empresa. Mantener limpio y ordenado el taller y el puesto de trabajo: máquinas, suelos y paredes libres de desechos, derrames, virutas o papeles. Informar a los encargados de mantenimiento las condiciones locativas que pueden generar un accidente de trabajo. Realizar un plan de inspección de los sitios de trabajo (inspecciones de seguridad, orden y aseo, elementos de emergencia etc.) Realizar mantenimiento de las condiciones encontradas, este debe ser periódico y corresponder con un cronograma preestablecido, para llevar el control de las actividades realizadas en las instalaciones de la empresa Riesgos mecánicos Es toda condición peligrosa que se da en un mecanismo, maquinaria, herramienta, equipo u objeto que cuando entra en contacto con una persona, puede golpearla causando un daño a la integridad física. Los riesgos mecánicos pueden dividirse en: Riesgos de corte, caídas de objetos, atrapamiento, caídas de altura, de nivel y choque. 49 www.usat.edu.pe LAS FUENTES MÁS COMUNES DE RIESGOS MECÁNICOS Son aquellas partes donde hay movimiento y no están debidamente protegidas, por ejemplo: piñones, maquinas movidas por cualquier tipo de energía y que giren velozmente o que tengan la fuerza suficiente para alcanzar a la persona, trasmisiones por cadena y cualquier componente de una maquina que se mueva con rapidez y con la suficiente energía para aplastar, golpear, atrapar cualquier parte del cuerpo humano y producir algún daño. 50 CONTROL PARA RIESGOS MECÁNICOS ETAPA DE PRECONTACTO O PREVENCIÓN • Se debe tener un panorama de riegos del ambiente en el cual se va a desenvolver la actividad. • Capacitar al personal en el uso de maquinaria, equipos, herramientas. • Conocer de seguridad y procedimientos operación de maquinas y para el uso herramientas. • Tener montado un programa de mantenimiento preventivo de la maquinaria que garantice su correcto funcionamiento. • Proteger lar partes críticas de los equipos donde pueda producirse un accidente de trabajo 51 CONTROL PARA RIESGOS MECÁNICOS ETAPA DE CONTACTO En esta etapa se busca disminuir el intercambio de energía entre la máquina y el ser humano cuando ya están en contacto para que no cause daños. Hacer adecuado de los equipos de protección personal en el área de trabajo tales como: • Protectores de los oídos que protejan al ser humano en zonas con alto nivel de ruido. • Gafas, mascaras, ropas de seguridad que eviten daños por proyección de partículas. Guantes para prevenir cortes. Calzado de seguridad con punta de metal y suela antideslizante. El uso de resguardos, que son principalmente cubiertas, barreras, compuertas, dispositivos de accionamiento a distancia y/o barreras electrónicas que se utilizan para resguardar el mecanismo, con el objeto de aislar del contacto voluntario o involuntario cualquier parte del cuerpo del trabajador. Por ejemplo; las cubiertas son tapas que se colocan sobre partes móviles con el fin de proteger al trabajador del contacto con poleas, cadenas, engranajes etc. • • • 52 www.usat.edu.pe CONTROL PARA RIESGOS MECÁNICOS ETAPA DE POSCONTACTO Es el control y mitigación de los AT. Prestar primeros auxilios y llamar a un número de emergencia si es necesario. En caso de accidentes de gran magnitud aplicar las brigadas de emergencia propias para cada tipo de riesgo. 53 Conclusiones • Como conclusión se tiene la importancia de conocer la matriz IPERC y evaluar los puestos de trabajo en función a los riesgos locativos y mecánicos para así evitar accidentes. 54 Referencias • Chamochumbi, C. Seguridad e higiene industrial. Fondo editorial, Perú, 2014. Código USAT: 620.8 CH18] • Arellano, J. Salud en el trabajo y seguridad industrial. Editorial, Alfa omega, México, 2013. Código USAT: 620.8 A68 • Mancera, M. Mancera, M. seguridad e higiene industrial: gestión de riesgos. Editorial Alfa omega, Colombia, 2012. Código USAT: 620.8 M22 • Ray; D.W. Rieske, D. Seguridad industrial y administración de la salud. Edición 6a ed. Mexico, 2010. Código USAT: 620.8 A81 ] (2). 35 www.usat.edu.pe Ing. Joselito Sánchez jsnachez@usat.edu.pe http://www.facebook.com/usat.peru https://twitter.com/usatenlinea https://www.youtube.com/user/tvusat https://plus.google.com/+usateduperu www.usat.edu.pe