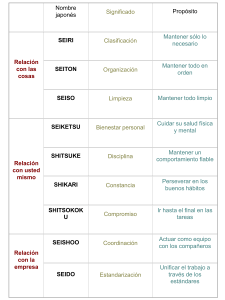

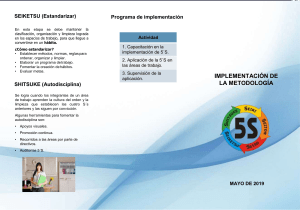

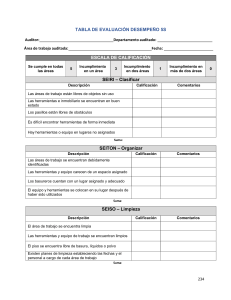

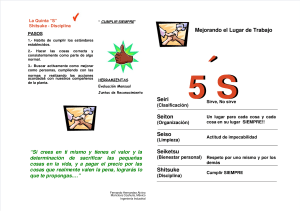

TECNOLÓGICO NACIONAL DE MÉXICO SEDE INSTITUTO TECNOLÓGICO SUPERIOR DE URUAPAN Con reconocimiento y validez oficial de estudios de la secretaria de educación pública según clave IMCT-2010-229 Aplicación de la metodología de 5's Nombre de la alumna: Valeria Cázarez Hernández. Semestre: 8 “B” Carrera: Ing. Mecatrónica. Materia: Mantenimiento Profesor: Ing. Adán Gómez Muñoz. MÉTODO DE LAS 5´S El nombre de la metodología de las 5S, proviene de los términos japoneses de los cinco elementos básicos del sistema: SEIRI (selección), SEITON (sistematización), SEISO (limpieza), SEIKETSU (normalización) y SHITSUKE (autodisciplina). 1. SEIRI (SELECCIONAR). Seleccione lo necesario y elimine lo que no lo es. Consiste en identificar y clasificar los materiales indispensables para la ejecución del proceso. El resto, se considerará material innecesario y por lo tanto se eliminará o separará. A partir de ese momento, se realizará un inventario estándar de cada puesto de trabajo. De esta forma, el trabajador dispone de las herramientas que realmente necesita y ya no existirán otros elementos que puedan dificultar su trabajo. 2. SEITON (ORDEN). Cada cosa en su sitio y un sitio para cada cosa. Osea, se procede a ordenar los materiales indispensables, facilitando las tareas de encontrar, usar y reponer estos útiles. Con ello se consigue eliminar tiempos no productivos asociados a la búsqueda de materiales y desplazamientos innecesarios. Se debe marcar la ubicación de cada material, componente o herramienta, para ello nos servimos de etiquetas, moldes, dibujos, señales, etc. 3. SEISO (LIMPIAR). Esmerarse en la limpieza del lugar y de las cosas. Es indispensable localizar y eliminar la suciedad del puesto de trabajo, así como su correcto mantenimiento. Disponer de un estándar adecuado de limpieza y organización repercute directamente en la motivación del personal, además de reducir en gran medida los accidentes y lesiones. 4. SEIKETSU (ESTANDARIZAR). Cómo mantener y controlar las tres primeras S. El proceso de estandarizar trata de distinguir fácilmente una situación “normal” de una “anormal”, es decir, el personal debe ser capaz de discernir cuando las tres S anteriores se están aplicando correctamente y cuando no. Es imprescindible que todo el personal de planta disponga de la formación adecuada para identificar este tipo de situaciones. De esta forma, el personal se siente más valorado y aumenta su motivación. A su vez, los operarios son más polivalentes y son capaces de detectar pequeños fallos en su puesto, que a posteriori pudieran desencadenar problemas más graves. 5. SHITSUKE (AUTODISCIPLINA). Convertir las 4S en una forma natural de actuar, creando hábitos en los todos los integrantes de la organización para una cultura de la calidad. Las 5S no tienen un fin definido. Es un ciclo que se repite continuamente y en el que se debe de disponer de una disciplina para mantener un puesto de trabajo ordenado y limpio. El éxito en la implantación de las 5S, genera un espacio de trabajo mucho más agradable, se reducen stocks, accidentes y se aumenta la productividad y satisfacción del personal de la empresa. Por ello la prioridad es mantener esta disciplina de una forma rigurosa y constante. Las 5S “no son una moda” ni el “programa” del mes, sino una conducta de la vida diaria. La mejora continua es una de las tareas más importantes para los ingenieros de gestión y producción de una organización; ya sea una gran empresa o una pequeña, la gerencia se esforzará por mejorar el proceso, para aumentar la producción o para aumentar el nivel de seguridad y salud en el trabajo. Una de las cuestiones más importantes de cualquier organización es tratar de que los empleados laboren en un mejor ambiente de trabajo para hacerlos sentir bien y obtener más compromiso para hacer sus proyectos, maximizando con estos beneficios. La implantación del método de “las 5S” supone un pilar básico para edificar un proceso de mejora continua firme y duradera. El método 5S es una herramienta para mejorar continuamente los procesos de gestión bajo el enfoque de fabricar esbelta, cuya tarea es un ambiente de trabajo altamente eficiente, limpio y ergonómico. Las 5S es una metodología que permite organizar el lugar de trabajo, mantenerlo funcional, limpio y con las condiciones estandarizadas y la disciplina necesaria para hacer un buen trabajo. Referencias Edgar Alexander Piñero, F. E. (25 de Junio de 2018). Universidad de Carabobo. Obtenido de Programa 5S´s para el mejoramiento continuo de la calidad y la productividad en los puestos de trabajo: https://www.redalyc.org/journal/2150/215057003009/html/#redalyc_215057003009_ref 25 Gutiérrez, H. (2014). Calidad total y productividad (4 edicion ed.). Mexico: McGraw-Hill. Pacana, A. &. (2016). Draft questions of 5S pre-audit with regard to health and safety standards for tires retreating plant. . Obtenido de Production Engineering Archives: http://www.qpij.pl/production-engineering-archives-vol-13-no-4-2016/menu_id/209 Sujatha, Y. &. (2014). Implementation of 6S practices in the silk multi-end reeling industries in Andhra Pradesh. Obtenido de International Journal of Industrial Engineering Research and Development: http://www.iaeme.com/MasterAdmin/UploadFolder/30420140502004/30420140502004. pdf