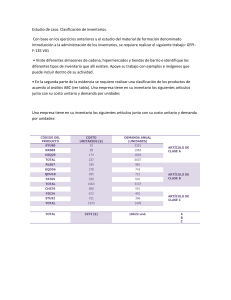

Administración de inventarios cap 12/krajeski adm de inventarios: planificación y control de los inventarios para cumplir con las prioridades competitivas de la organización. CONCEPTOS BASICOS DE INVENTARIOS tacticas para reducir los inventarios cuando corresponda: Presion para matener los inventarios bajos: la razon ppal es el costo costo de mantenimiento del inventario: suma de todos los costos K mas los variables que se pagan, impuestos , seguros, mermas Costos de almacenamiento y manejo impuestos seguros y mermas: por robo, obsolencia, deterioro. Presiones para mantenerlos altos: servicio al cliente: los inventarior aceleran las entregas y mejoran puntualidad. Costo de hacer un pedido: de preparar una orden de compra o produccion. Costo de preparacion: ordenes de produccion grandes reducen el tiempo improductivo, al tener inventario no se reprograma la produccion por no tener los materiales para responder a un pedido, tener inventarios estabiliza la tasa de produccion costo de transporte: tanto el centralizado como la colocacion hacia adelante pago a proveedores: descuento por cantidad. Tipos de inventarios: inventario ciclico: la porcion del inventario total que varia en realcion directa al tamaño del lote (frecuencia y cantidad en que deben hacerse los pedidos). Inventario de seguridad: excente que mantiene una empresa para protegerse contra la incertidumbre de la dda, el tiempo de espera y los tiempos de abastecimiento. Inventario de prevision: se utiliza para absorber las irregularidades de la dda ysus patrones estacionales (acumula inv en los meses de baja dda para satisfacer los meses de alta dda) inventario en transito: se mueve de un lado a otro en el sistema de flujo de materiales (de los porv a la planta, de una operación a la sgte) Tacticas para reducir los inventarios (palancas) primarias: se activa para reducir el inventario secundaria: diminuye la penalizacion del costo de ocupar la palanca primaria y de tener inventario TIPOS DE PALANCA PRIMARIA PALANCA SECUNDARIA INVENTARIOS Inventario del Reducir el lote del tamaño - Perfeccionamiento de los métodos para hacer pedidos y Ciclo ajustes iniciales - Incremento de la repetibilidad para suprimir la necesidad de hacer cambios o alteraciones Inventario de Reducir el inventario de - Mejorar los pronósticos de demanda Seguridad seguridad (hacer pedidos en una fecha más próxima a la cual - Seleccionar proveedores con tiempos de entrega más cortos se deberá recibir la mercancía) - Reducir la incertidumbre del suministro, compartiendo con proveedores planes de producción Inventario de Reducir inventario de previsión Previsión (igualando la tasa de demanda con la tasa de producción) Inventario en Reducir el tiempo de entrega a Tránsito la demanda Nivelar la demanda, organizando campañas de promoción de ventas fuera de temporada o planes de precios estacionales. Buscar proveedores que respondan mejor, seleccionar transportistas para que se hagan cargo de los embarques entre las localidades y mejorar el manejo de materiales dentro de la planta. COLOCACIÓN DE INVENTARIOS DE MANUFACTURA Artículo especial:. Solamente se pide la cantidad suficiente para atender la solicitud del cliente más reciente. Artículo estándar: se fabrica para tenerlo en inventario representa la mayor parte de la producción, la compañía coloca el inventario más cerca del cliente IDENTIFICACIÓN DE LOS ELEMENTOS CRÍTICOS DE INVENTARIO CON EL ANÁLISIS ABC El Análisis ABC es un proceso que consiste en dividir los artículos en 3 clases, de acuerdo con su uso monetario, de modo que los gerentes puedan concentrar su atención en los que tengan el valor monetario más alto. El objetivo del análisis ABC es identificar los niveles de inventario de los artículos clase A y permitir que la gerencia los controle cuidadosamente. CANTIDAD ECONÓMICA DE PEDIDO (EOQ) Es el tamaño de lote que permite minimizar el total de los costos anuales de hacer pedidos y de manejo de inventario. El planteamiento para hallar el EOQ se basa en las siguientes suposiciones: 1. 2. 3. 4. La tasa de demanda para el artículo es constante y se conoce con certeza No existen restricciones para el tamaño de cada lote. Los 2 únicos costos relevantes son el manejo de inventarios y costo fijo por lote. Las decisiones referentes a un artículo pueden tomarse independientemente de las decisiones referentes a los demás. 5. No hay incertidumbre en cuanto al tiempo de entrega o el suministro. Cálculo de la EOQ *Costo Anual de Manejo de Inventario = (Inventario del Ciclo Promedio) * (Costo de Manejo Unitario) *Costo Anual de hacer pedidos = (N° de Pedidos/año) * (Costo de hacer pedidos) *Costo total= costo manejo anual + costo anual de hacer pedidos o preparación Comprensión del efecto de los cambios Cambio en la tasa de demanda: a medida que aumenta la demanda, el tamaño del lote también debe aumentar, pero más lentamente que la demanda real. Cambio en los costos de preparación: a medida que aumenta el costo de preparación aumenta la EOQ y en consecuencia aumenta el inventario del ciclo promedio. Cambio en los costos de manejo de inventario: a medida que el costo de mantener una unidad en inventario aumenta, disminuye la EOQ. SISTEMAS DE CONTROL DE INVENTARIO Responde a las preguntas ¿Qué cantidad debemos pedir? y ¿Cuándo debemos hacer el pedido? *Sistema de Revisión Continua (Sistema de Punto de Reorden o de Cantidad de Pedido Fija) Se rastrea el inventario restante de un artículo cada vez que se hace un retiro del mismo, para saber si ha llegado el momento de hacer un nuevo pedido. En cada revisión se toma una decisión acerca de la posición de inventario de un artículo. Si se considera que esta es demasiado baja el sistema automáticamente hace un nuevo pedido. El Punto de reorden es cuando el inventario llega a un nivel mínimo predeterminado y se pide una cantidad fija del artículo. Cuando la demanda se conoce con certeza, el punto de reorden es igual a la demanda durante el tiempo de entrega, sin añadir margen alguno por concepto de inventario de seguridad. Pero cuando la demanda es incierta es necesario contar con inventarios de seguridad. Ventajas: La frecuencia con que se revisa cada artículo se puede ajustar de acuerdo a las necesidades de éste Los tamaños de lote fijos, si son suficientemente grandes, suelen traducirse en descuentos por cantidad. Los inventarios de seguridad más bajos se traducen en ahorros. *Sistema de Revisión Periódica (Sistema de Reorden a Intervalos Fijos o de Reorden Periódico) La posición de inventario de un artículo se revisa periódicamente (no continua). Simplifica la programación de las entregas porque establece una rutina. Los nuevos pedidos se colocan siempre al final de cada revisión y el tiempo entre pedidos tiene un valor fijo. Selección del tiempo entre revisiones: se necesita tomar 2 decisiones: la duración del tiempo entre revisiones (ej.: todos los viernes) y determinar el tamaño del lote. Selección del nivel objetivo de inventario: el pedido debe ser suficientemente grande para hacer que la posición de inventario dure hasta después de la próxima revisión Sistema de un solo depósito: se marca un nivel máximo en el depósito de almacenamiento, y el inventario se repone periódicamente hasta esa marca. Ventajas: El reabastecimiento se realiza a intervalos fijos por lo que su administración es más fácil Los pedidos de artículos múltiples de un mismo proveedor pueden combinarse en una sola orden de compra (menos costos) Sólo es necesario conocer la posición de inventario cuando se realiza una revisión y no en todo momento SISTEMAS HÍBRIDOS Sistema de reabastecimiento opcional: se utiliza para revisar la posición de inventario a intervalos fijos, y si dicha posición ha disminuido hasta un nivel predeterminado. También para hacer un pedido de tamaño variable que cubra las necesidades esperadas. Sistema de inventario base: pide una orden de reabastecimiento, cada vez que se realiza un retiro por la misma cantidad que fue extraída. Esta política de sustitución de “uno a uno” mantiene la posición de inventario en un nivel de inventario base igual a la demanda esperada durante el tiempo de entrega, más un inventario de seguridad. MÉTODOS DE PRECISIÓN DEL REGISTRO DE INVENTARIOS 1.- Asignar a empleados específicos la responsabilidad de enviar y recibir materiales, y de registrar con precisión cada una de esas transacciones. 2.- Guardar el inventario bajo llave para impedir retiros de material no autorizado o sin debido registro. 3.- Conteo Cíclico, en el cual el personal del almacén cuenta todos los días un pequeño porcentaje del número total de artículos allí contenidos y corrige todos los errores que llegue a encontrar. 4.- Realizar revisiones lógicas a fin de detectar errores en cada una de las transacciones registradas e investigar a fondo cualquier discrepancia.