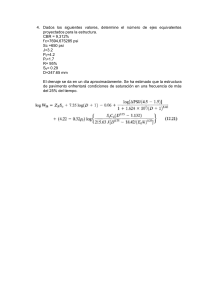

Servicios AMANCO es el único fabricante de tubosistemas que brinda una solución completa incluidos los servicios de asesoría técnica en diseño, ingeniería, selección de productos/procesos, soldadura, instalación y control de calidad de Tubosistemas de HDPE. Contamos además con los equipos de soldadura, personal especializado y experiencia en proyectos de instalación de tubosistemas de HDPE. Diseño AMANCO cuenta con una red internacional de ingenieros especializados en hidráulica, con vasta experiencia en pequeños y megaproyectos de tubosistemas. Adicionalmente tenemos sofisticados sistemas de la mas avanzada tecnología para el diseño asistido por computadora de líneas de fluidos. Soldadura e Instalación El proceso de unión de las tuberías de HDPE se realiza por termofusión (conocido como soldadura). El Proceso se realiza mediante un equipo de termofusión, en el cual se utliza una plancha calentadora para producir la plastificación del material, luego se retira dicha herramienta y se unen los extremos aplicándo una presión adecuada de manera que se unan los extremos de cada tubería. AMANCO cuenta con equipos de termofusión apropiados que permiten controlar todos los parámetros de operación como temperaturas, tiempos de calentamiento, presiones de unión, etc. Asimismo AMANCO cuenta con la experiencia para operar en condiciones ambientales adversas debajo de 8°C donde se requiere equipos y experiencia para asegurar una soldadura que permita una junta hermética. SISTEMA DE SISTEMA TUBERÍAS TUBERÍAS HDPE HDPE Control de Calidad CARACTERÍSTICAS TÉCNICAS DE LA TUBERÍA HDPE NORMA ASTM F714 (Pulgadas-Libras) Tubería subacuática para conducción de relaves en HDPE PE 80 en 8”, sobre la laguna de Huascacocha, Centromín Perú- Morococha. DIAMETRO NOMINAL - MAR 2003 Las tuberías de HDPE fabricadas por AMANCO son probadas en nuestro laboratorio de control de calidad, el único en el Perú que cuenta con equipos especializados para realizar pruebas hidraúlicas. El control de calidad se realiza desde las materias primas, el proceso productivo, el producto final y hasta después de la instalación. Antes de iniciar el servicio del sistema, AMANCO realiza una prueba hidrostática normalmente a 1.5 veces la presión de operación de la línea o del componente de menor resistencia.El tiempo oscila entre 2 a 3 horas, después del cual se verifica que no existan fugas o variaciones significativas de presión. Con todo lo anterior AMANCO garantiza la mas alta calidad de sus productos y servicios Nº 1 en obtener el ISO 9001: 2000 PROYECTO Aguas neutras de Cia. Minera Volcan- Cerro de Pasco. Tuberías de HDPE PE 80 de 12”, 16” y 18”, Lineas de Impulsión, rebose y distribución. (mm)1 (Pulg) 3 4 6 8 10 12 14 16 18 20 22 24 88.9 114.3 168.3 219.1 273.1 323.8 355.6 406.4 457.2 508.0 558.8 609.6 3.500 4.500 6.625 8.625 10.750 12.750 14.000 16.000 18.000 20.000 22.000 24.000 1 2 3 4 AMANCO DEL PERÚ S.A. Av.Nugget 555, Lima 10-Perú. Tlf. (51-1) 362-0016. Fax (51-1) 362-3791. Central de Pedidos: Fax (51-1) 362-7090, 362-7613. http://www.amanco.com.pe e-mail: servicliente_peru@amanco.com DIAMETRO EXTERIOR (Pulg) Diseño, Fabricación y Comercialización de Tuberías y Accesorios de PVC, CPVC y PE SDR 32.5 50 PSI (3.5 Bar)4 SDR 26 65 PSI (4.4 Bar)4 Espesor2 Peso Espesor2 Peso (Pulg) (Lb/pie)3 (Pulg) (Lb/pie)3 0.108 0.138 0.204 0.265 0.331 0.392 0.431 0.492 0.554 0.615 0.677 0.738 0.50 0.82 1.77 3.00 4.67 6.56 7.92 10.33 13.09 16.15 19.55 23.25 0.135 0.173 0.255 0.332 0.413 0.490 0.538 0.616 0.692 0.769 0.846 0.923 0.62 1.01 2.20 3.73 5.78 8.14 9.81 12.84 16.22 20.03 24.24 28.85 SDR 21 80 PSI (5.5 Bar)4 Espesor2 Peso (Pulg) (Lb/pie)3 0.167 0.214 0.315 0.411 0.512 0.607 0.667 0.762 0.857 0.952 1.048 1.143 0.75 1.24 2.69 4.57 7.10 9.98 12.05 15.73 19.90 24.56 29.74 35.39 SDR 17 100 PSI (6.9 Bar)4 SDR 15.5 110 PSI (7.6 Bar)4 Espesor2 Peso Espesor2 (Pulg) (Lb/pie)3 (Pulg) 0.206 0.265 0.39 0.507 0.632 0.75 0.824 0.941 1.059 1.176 1.294 1.412 0.92 1.52 3.29 5.57 8.66 12.19 14.71 19.19 24.30 29.98 36.29 43.20 0.226 0.290 0.427 0.556 0.694 0.823 0.903 1.032 1.161 1.290 1.419 1.548 SDR 11 160 PSI (11.0 Bar)4 Peso Espesor2 (Lb/pie)3 (Pulg) 1.00 1.65 3.58 6.08 9.45 13.30 16.02 20.92 26.48 32.69 39.56 47.07 0.318 0.409 0.602 0.784 0.977 1.159 1.273 1.455 1.636 1.818 2.000 2.186 SDR 9 200 PSI (13.8 Bar)4 SDR 7.3 254 PSI (17.5 Bar)4 Peso Espesor2 Peso (Lb/pie)3 (Pulg) (Lb/pie)3 Espesor2 Peso (Pulg) (Lb/pie)3 1.37 2.27 4.91 8.33 12.93 18.20 21.94 28.66 36.26 44.77 54.18 64.59 0.389 0.500 0.736 0.958 1.194 1.417 1.556 1.778 2.000 - Equivalente en milimetros Espesor mínimo exigido por la norma ASTM F147 Factor de conversión de peso por unidad de longitud de la tubería: 1 Lb/pie = 1.4895 Kg/metro Presiones hidrostáticas de servicio para un HDB de 1,600 PSI (11Mpa), n=0.5 (Agua a 23°C) y un material PE 3408 según ASTM D 3350. 1.64 2.71 5.87 9.95 15.45 21.75 26.23 34.25 43.34 - 0.479 0.616 0.908 1.182 1.473 1.747 1.918 - 1.96 3.24 7.03 11.92 18.51 26.04 31.39 - Ventajas • Elevada resistencia a la presión, garantizada por el exigente control de calidad de AMANCO, el único fabricante local que cuenta con laboratorios para realizar pruebas hidrostáticas en tuberías. CARACTERÍSTICAS TÉCNICAS DE LA TUBERÍA HDPE NORMA ASTM F714 (milimétrico) DIAMETRO NOMINAL EXT. • Excelente soldabilidad gracias a la gran calidad de las materias primas utilizadas y al control estricto del proceso de fabricación que realiza AMANCO. • Amplia gama de productos, fabricados bajo una gran variedad de normas técnicas. ASTM, ISO e ITINTEC. AMANCO es el único fabricante que le ofrece tuberías de gran diámetro hasta 24” (630 mm). • Gran flexibilidad y resistencia al impacto que durante la instalación permite adaptarse a topografías difíciles. Además absorbe esfuerzos por oleaje, vibración o movimientos del terreno. Muy útil para aplicaciones de cruce de rios, lagos, pantanos y terrenos inestables. • La tubería es resistente a la corrosión y a la mayoría de productos químicos que se usan en la industria minera. • Muy lisas y con bajos coeficientes de rugosidad (nManning=0.009 y CHazen.Williams= 150). • Elevada resistencia a la abrasión, que les permite ser usadas en lodos, relaves,”slurry”, etc. con una vida útil hasta 4 veces mayor a la del acero. • AMANCO, además de fabricar las tuberías, realiza la soldadura, instalación, y pruebas hidrostáticas en el campo, lo cual garantiza el funcionamiento adecuado de todo el sistema. 1 2 3 4 (mm) (Pulg)1 90 110 160 200 250 315 355 400 450 500 560 630 3.543 4.331 6.299 7.874 9.843 12.402 13.976 15.748 17.717 19.685 22.047 24.803 SDR 32.5 50 PSI (3.5 Bar)4 CARACTERÍSTICAS TÉCNICAS DE LA TUBERÍA HDPE NORMA ISO 4427 Tuberías con esfuerzo de diseño(5) de 63 Bar (914 PSI) (PE 80) SDR 26 SDR 21 65 PSI (4.4 Bar)4 80 PSI (5.5 Bar)4 SDR 17 100 PSI (6.9 Bar)4 Espesor2 Peso Espesor2 Peso Espesor2 Peso Espesor2 (mm) (Kg/m)3 (mm) (Kg/m)3 (mm) (Kg/m)3 (mm) 3.4 4.9 6.2 7.7 9.7 10.9 12.3 13.8 15.4 17.2 19.4 1.16 2.43 3.84 5.96 9.46 11.98 15.24 19.23 23.84 29.83 37.85 3.5 4.2 6.2 7.7 9.6 12.1 13.7 15.4 17.3 19.2 21.5 24.2 0.97 1.42 3.05 4.73 7.38 11.71 14.94 18.92 23.92 29.50 36.99 46.84 4.3 5.2 7.6 9.5 11.9 15.0 16.9 19.0 21.4 23.8 26.7 30.0 1.18 1.74 3.70 5.78 9.05 14.38 18.26 23.13 29.31 36.21 45.50 57.52 5.3 6.5 9.4 11.8 14.7 18.5 20.9 23.5 26.5 29.4 32.9 37.1 SDR 11 160 PSI (11.0 Bar)4 Peso (Kg/m)3 Espesor2 (mm) Peso (Kg/m)3 1.44 2.15 4.52 7.10 11.05 17.53 22.31 28.27 35.86 44.21 55.41 70.29 8.2 10.0 14.5 18.2 22.7 28.6 32.3 36.4 - 2.15 3.20 6.74 10.58 16.49 26.18 33.31 42.30 - DIAMETRO EXTERIOR (mm) 16 20 25 32 40 50 63 75 90 110 125 140 160 180 200 225 250 280 315 355 400 450 500 560 630 Equivalente en pulgadas Espesor mínimo exigido por la norma ASTM F147 Factor de conversión de peso por unidad de longitud de la tubería: 1 Kg/metro = .6714 Lb/pie Presiones hidrostáticas de servicio para un HDB de 1,600 PSI (11Mpa), n=0.5 (Agua a 23°C) y un material PE 3408 según ASTM D 3350. Relaciones Para Cálculos Hidráulicos - ASTM 714 Relación entre el SDR (Ratio dimensional), S (Esfuerzo hidrostático de diseño) y P (Presión hidrostática) P = 2S / (SDR -1) P = Presión hidrostática máxima de servicio de la tubería, PSI (Mpa) S = Esfuerzo hidrostático de diseño, PSI (Mpa) SDR = Ratio dimensional de la tubería ( Do / e ) Do = Diámetro externo promedio de la tubería, pulgadas (mm) e = Espesor mínimo de la tubería, pulgadas (mm) S 10 (1)(PN6) SDR 21 6 Bar (87 PSI)(2) Tuberías con esfuerzo de diseño(5) de 80 Bar (1160 PSI) (PE 100) S 8 (1)(PN8) S 6.3 (1)(PN10) S 5 (1)(PN12.5) S 4 (1)(PN16) S 8 (1)(PN10) S 6.3 (1)(PN12.5) S 11 (1)(PN16) SDR 17 SDR 13.6 SDR 11 SDR 9 SDR 17 SDR 13.6 SDR 11 8 Bar (116 PSI)(2) 10 Bar (145 PSI)(2) 12.5Bar(181 PSI)(2) 16 Bar(232 PSI)(2) 10 Bar (145 PSI)(2) 12.5Bar(181 PSI)(2) 16 Bar(232 PSI)(2) Espesor(4) Peso Espesor(4) Peso Espesor(4) Peso Espesor(4) Peso Espesor(4) Peso Espesor(4) Peso Espesor(4) Peso Espesor(4) Peso (mm) (Kg-m)(3) (mm) (Kg-m)(3) (mm) (Kg-m)(3) (mm) (Kg-m)(3) (mm) (Kg-m)(3) (mm) (Kg-m)(3) (mm) (Kg-m)(3) (mm) (Kg-m)(3) 4.3 5.3 6.0 6.7 7.7 8.6 9.6 10.8 11.9 13.4 15.0 16.9 19.1 21.5 23.9 26.7 30.0 1.18 1.77 2.28 2.85 3.75 4.71 5.84 7.39 9.05 11.41 14.38 18.26 23.25 29.44 36.36 45.50 57.52 4.5 5.4 6.6 7.4 8.3 9.5 10.7 11.9 13.4 14.8 16.6 18.7 21.1 23.7 26.7 29.7 33.2 37.4 1.01 1.46 2.18 2.78 3.49 4.57 5.79 7.15 9.06 11.12 13.97 17.71 22.51 28.50 36.12 44.63 55.89 70.82 4.7 5.6 6.7 8.1 9.2 10.3 11.8 13.3 14.7 16.6 18.4 20.6 23.2 26.1 29.4 33.1 36.8 41.2 46.3 0.88 1.24 1.79 2.64 3.41 4.27 5.59 7.09 8.71 11.06 13.62 17.08 21.64 27.43 34.82 44.10 54.47 68.30 86.37 2.3 3.0 3.7 4.6 5.8 6.8 8.2 10.0 11.4 12.7 14.6 16.4 18.2 20.5 22.7 25.4 28.6 32.2 36.3 40.9 45.4 50.8 57.2 0.17 0.28 0.43 0.67 1.06 1.48 2.15 3.20 4.14 5.17 6.79 8.57 10.58 13.40 16.49 20.67 26.18 33.22 42.19 53.48 65.96 82.67 104.72 2.3 2.3 2.8 3.6 4.5 5.6 7.1 8.4 10.1 12.3 14.0 15.7 17.9 20.1 22.4 25.2 27.9 31.3 35.2 39.7 44.7 50.3 55.8 - 0.10 0.13 0.20 0.33 0.51 0.80 1.27 1.79 2.58 3.84 4.97 6.24 8.13 10.27 12.72 16.09 19.81 24.88 31.48 40.01 50.76 64.27 79.23 - 4.5 5.4 6.6 7.4 8.3 9.5 10.7 11.9 13.4 14.8 16.6 18.7 21.1 23.7 26.7 29.7 33.2 37.4 1.02 1.47 2.19 2.79 3.51 4.59 5.81 7.18 9.10 11.17 14.03 17.78 22.61 28.62 36.27 44.82 56.12 71.12 4.7 5.6 6.7 8.1 9.2 10.3 11.8 13.3 14.7 16.6 18.4 20.6 23.2 26.1 29.4 33.1 36.8 41.2 46.3 0.88 1.25 1.79 2.65 3.42 4.29 5.61 7.11 8.74 11.10 13.68 17.15 21.73 27.55 34.97 44.29 54.70 68.59 86.73 3.0 3.7 4.6 5.8 6.8 8.2 10.0 11.4 12.7 14.6 16.4 18.2 20.5 22.7 25.4 28.6 32.2 36.3 40.9 45.4 50.8 57.2 0.28 0.43 0.67 1.07 1.49 2.15 3.21 4.16 5.19 6.81 8.61 10.62 13.45 16.56 20.75 26.29 33.36 42.37 53.70 66.24 83.02 105.16 El número de serie del tubo se deriva de la relación σe / pPMS , donde σe es el esfuerzo de diseño a 20°C y pPMS es la máxima presión operativa permisible del tubo a 20°C. Presión nominal (PN) corresponde a la máxima presión operativa permisible pPMS, expresda en bar, del tubo a 20°C Factor de conversión de peso por unidad de longitud de la tubería: 1 Kg/metro = 0.6714 Lb/pie (4) Espesor mínimo exigido por la norma NTP ISO 4427 (5) Esfuerzo de diseño de un tubo (σe) se refiere a la relación σe = MRR / C, donde MRR es la Mínima Resistencia Requerida del HDPE y C el coeficiente de diseño que depende de la temperatura, condiciones operativas y las condiciones ambientales. (1) (2) (3) Relación entre el S (Presión hidrostática) y el HDB (Base hidrostática de diseño) S = n x HDB (1) (2) S = Esfuerzo hidrostático de diseño, PSI (Mpa) n = Factor de diseño de acuerdo al servicio (1) HDB = Base hidrostática de diseño, PSI (Mpa) (2) CARACTERÍSTICAS TÉCNICAS DEL HDPE (MATERIA PRIMA) PARA TUBERÍAS FABRICADAS BAJO NORMA NTP ISO 4427 El factor de diseño usado en las tablas anteriores es de 0.5, válido para condiciones de transporte de agua y aguas de desechos domésticas a 23°C, en las que la tubería es instalada apropiadamente en condiciones estándares. En caso de condiciones de trabajo a mayores temperaturas, transporte de efluentes industriales que puedan degradar el HDPE, condiciones no apropiadas de instalación o condiciones operativas que incrementen las presiones de diseño, requerirá de un menor coeficiente. Recomendamos consultar nuestro departamento técnico para casos especiales como los indicados. El HDB es la resistencia mecánica mínima que debe cumplir la materia prima (HDPE), de acuerdo a la Norma ASTM D 2837. AMANCO utiliza una materia prima para un HDB de 1,600 PSI (11 Mpa) Al igual que la ASTM, las normas ISO también exigen requisitos para la materia prima a utilizar. En este caso el material o compuesto se designa en categorias de acuerdo a su MRR (Mínima Resistencia Requerida a 20°C para que la tubería tenga una duración de 50 años). AMANCO fabrica sus tuberias de HDPE con las dos categorías mas altas PE 100 y PE 80, cuyos requisitos se exponen a continuación: Mpa(1) (PSI) CARACTERÍSTICAS TÉCNICAS DEL HDPE (MATERIA PRIMA) PARA TUBERÍAS FABRICADAS BAJO NORMA ASTM F 714 La calidad de una tubería de HDPE en cuanto a su estructura molecular y resistencia hidraúlica está fuertemente influenciada por la calidad de la resina que se utiliza. Es por ello que las normas técnicas ponen especial énfasis en las características del compuesto a utilizar en la fabricación de tuberías. Por esta razón AMANCO utiliza resinas de polietileno virgen de alto peso molecular. Las resinas utilizadas exceden los requisitos de la norma ASTM D 3350, correspondiéndole de acuerdo a la clasificación por categoría de celda un PE 3408 y a la clasificación primaria de celda 345534C. Propiedades MRR a 50 años y 20°C PE 100 PE 80 10.0 (1,450) 8.0 ( 1,160) (1) (2) Esfuerzo de ensayo según NTP ISO 4427 Mpa(1) (PSI) Máximo esfuerzo permisible de diseño hidrostático ( σe )(2) 8.0 (1,160) 6.3 ( 914) 100 horas a 20°C 165 horas a 80°C 12.4 (1,798) 9.0 (1,305) 1000 horas a 80°C 5.5 (797) 4.6 (667) 5.0 (725) 4.0 (580) 1 hora a 20°C 14.0 (2,030) 11.3 ( 1,638) 1 Mpa = 10 bares σe = MRR / C donde C es un coeficiente de diseño que varía de acuerdo a las condiciones operativas, ambientales y temperatura. En ete caso para agua a 20°C se a tomado el valor de 1.25. Para otras condiciones operativa se puede variar significativamente por lo cual consultar a nuestro departamento técnico. CARACTERÍSTICAS TÉCNICAS DE LA TUBERÍA HDPE (NTP - ISO 4427: 2000) DIAMETRO NOMINAL Norma de ensayo Celda (ASTM 3350) Valores Límites Valores Tipicos AMANCO Densidad (gr/cm3) Indice de fusión (g/10 min) Módulo de flexión ( x 1000 PSI) Esfuerzo de fluencia ( x 1000 PSI) ASTM D 1505 ASTM D 1238/E ASTM D 790 ASTM D 638 3 4 5 4 0.941 a 0.955 < 0.15 110 a 160 3,000 a 3,500 0.953 0.10 120 3,200 Resistencia al Agrietamiento (Duración del ensayo en horas) (Falla máxima en %) ASTM D 1693/3 3 192 20% 2,000 HDB (Base Hidrostática de diseño) (PSI) ASTM D 2837 4 1600 Minimo 1,600 Pigmento ASTM D 3350 C Negro, >2% Negro, 2.5% Nota: Designación de la Materia Prima La fabricación de los productos en este catálogo es bajo pedido, consultar a nuestra División Minera, sobre los productos en stock. (1) (2) DIAMETRO EXTERIOR (Pulg) (mm) 2 2 1/2” 3 4 6 8 10 12 14 16 18 20 24 63 75 90 110 160 200 250 315 355 400 450 500 630 Clase 5.0 72 PSI (5 Bar) Espesor (mm) 3.0 3.6 4.3 5.2 7.6 9.5 11.9 15.0 16.9 19.0 21.4 23.8 30.0 (1) Clase 7.5 109 PSI (7.5 Bar) (2) Peso (Kg/m) 0.58 0.82 1.18 1.74 3.70 5.78 9.05 14.38 18.26 23.13 29.31 36.21 57.52 Espesor (mm) 4.4 5.3 6.3 7.7 11.2 14.0 17.5 22.0 24.8 27.9 31.4 34.9 44.0 (1) (2) Clase 10 145 PSI (10 Bar) Peso (Kg/m) Espesor(1) (mm) Peso(2) (Kg/m) 0.82 1.18 1.69 2.52 5.33 8.32 13.00 20.60 26.17 33.18 42.01 51.87 82.40 5.8 6.8 8.2 10.0 14.6 18.2 22.7 28.6 32.2 36.3 40.9 45.4 57.2 1.06 1.48 2.15 3.20 6.79 10.58 16.49 26.18 33.22 42.19 53.48 65.96 104.72 La materia prima a utilizar según la norma técnica es un polietileno PE63. AMANCO utiliza PE80, el cual excede los requisitos de esta norma Espesor mínimo exigido por la norma NTP ITINTEC 399.067 Factor de conversión de peso por unidad de longitud de la tubería: 1 Kg/metro = 0.6714 Lb/pie