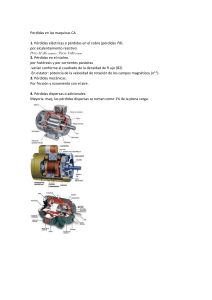

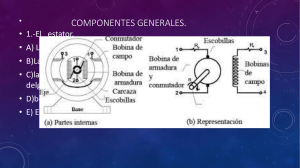

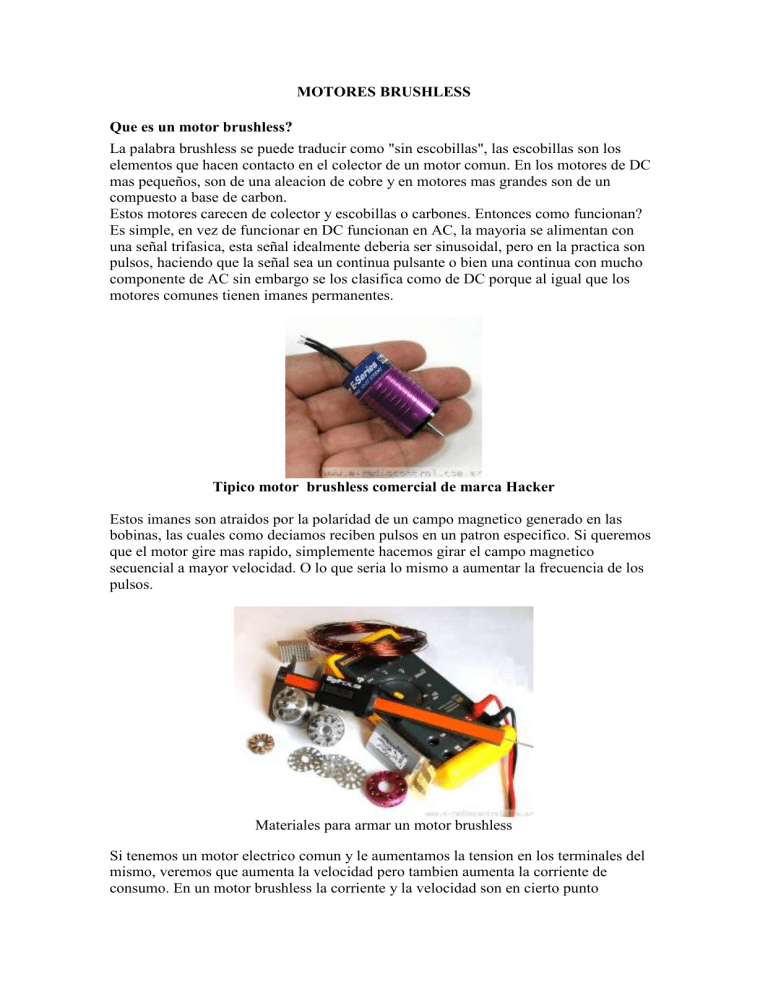

MOTORES BRUSHLESS Que es un motor brushless? La palabra brushless se puede traducir como "sin escobillas", las escobillas son los elementos que hacen contacto en el colector de un motor comun. En los motores de DC mas pequeños, son de una aleacion de cobre y en motores mas grandes son de un compuesto a base de carbon. Estos motores carecen de colector y escobillas o carbones. Entonces como funcionan? Es simple, en vez de funcionar en DC funcionan en AC, la mayoria se alimentan con una señal trifasica, esta señal idealmente deberia ser sinusoidal, pero en la practica son pulsos, haciendo que la señal sea un continua pulsante o bien una continua con mucho componente de AC sin embargo se los clasifica como de DC porque al igual que los motores comunes tienen imanes permanentes. Tipico motor brushless comercial de marca Hacker Estos imanes son atraidos por la polaridad de un campo magnetico generado en las bobinas, las cuales como deciamos reciben pulsos en un patron especifico. Si queremos que el motor gire mas rapido, simplemente hacemos girar el campo magnetico secuencial a mayor velocidad. O lo que seria lo mismo a aumentar la frecuencia de los pulsos. Materiales para armar un motor brushless Si tenemos un motor electrico comun y le aumentamos la tension en los terminales del mismo, veremos que aumenta la velocidad pero tambien aumenta la corriente de consumo. En un motor brushless la corriente y la velocidad son en cierto punto independientes. Es el circuito regulador de velocidad el que se encarga de suministrar solo la corriente necesaria para una determinada RPM. Si alimentamos con mucha corriente, significa que estamos desperdiciando la capacidad de la bateria en esa corriente que no es aprovechada, si en cambio, alimentamos con poca corriente, el pulso de EMF sera mayor al pulso de alimentacion y por lo tanto el motor eventualmente se detendra. Motor casero modificado desde un CD-ROM Imanes de 6x6x1.4mm Circuitos Reguladores de Velocidad (ESC) Los reguladores de velocidad son los encargados de hacer andar el motor, en el caso de radiocontrol, lo que hacen es medir el tiempo de 1ms a 2ms como un servo estandard y transformarlo en un maximo y minimo de RPMs para el motor. Tienen basicamente dos formas de operar, puede ser seteado a una cierta cantidad de vueltas, supongamos 7000 RPMs, para la cual deberia entregar cierta corriente programada. Si la carga aumenta, como podria ser el caso de un rotor de helicoptero, entonces el regulador, deberia entregar mas corriente para que se mantengan esas 7000 RPMs. El regulador controla la forma del pulso contraelectromotriz (EMF) y asi ajusta la corriente de salida. La otra forma, la cual es la mas comun y que usa la mayoria es que el motor inyecta un cierto valor de corriente y luego mide cual es la velocidad del motor al medir el EMF. De esta forma se auto ajusta. Aqui hay circuitos electronicos reguladores de velocidad Ventajas y Desventajas Los motores brushless tienen muchas ventajas por sobre los motores brushed (con escobillas) entre ellas las mas nombradas son: Mayor eficiencia (menos perdida por calor) Mayor rendimiento (mayor duracion de las baterias para la misma potencia) Menor peso para la misma potencia Conmutacion electronica basada en sensores de posicion de efecto Hall Requieren menos mantenimiento al no tener escobillas Relacion velocidad/par motor es casi una constante Mayor potencia para el mismo tamaño Mejor disipacion de calor Rango de velocidad elevado al no tener limitacion mecanica. Menor ruido electronico (menos interferencias en otros circuitos) Los motores brushless practicamente no hacen ruido!! :) Desventajas de un motor brushless Mayor costo de construccion El control es mediante un circuito caro y complejo Siempre hace falta un control electronico para que funcione, que a veces duplica el costo Motores comunes de DC Son los motores mas usados en juguetes que usan pilas y como deciamos mas arriba se caracterizan por tener un colector y escobillas o carbones para hacer contacto con las delgas de cobre. Se utilizan en aeromodelismo hoy por hoy tambien, aunque estan siendo remplazados por los motores brushless. Detalle de un corte de un motor brushed comun Tambien requieren de un control electronico para regular la potencia desde 0 a 100% cuando la señal del canal PPM varia de 1ms a 2ms. Motor brushed comercial, modelo Speed 400 En esta seccion hay un motor de estos modificado para ser brushless. En las siguientes fotos se puede observar un motor desarmado y los componentes que lo integran. Tapa con las escobillas, rotor y carcasa Interior de la carcasa Ventajas de un motor comun o brushed Control mediante solo dos cables Se le remplazan las escobillas y se le extiende la vida util Bajo costo de construccion Control mediante un circuito simple y economico No se necesita un control para una velocidad constante Puede funcionar en un ambiente de condiciones extremas ya que no tiene electronica asociada Desventajas de un motor brushed Requiere un mantenimiento periodico La relacion velocidad/par motor es relativamente plana pero a altas velocidades la friccion de las escobillas aumenta y reduce el par motor util. Poco poder de disipacion de calor Rotor con mucha inercia, lo cual limita los cambios de velocidad Menor rango de velocidad, limitado por las escobillas Las chispas que se generan en las escobillas generan mucho ruido electronico y pueden causar interferencia electromagnetica a otros circuitos electronicos. Equipo usado normalmente en vuelo electrico con motor brushed Algo a tener en cuenta es que los motores brushless que se pueden comprar en el mercado siempre vienen con imanes de neodimio, los cuales son unos images con mucho flujo magnetico. En la construccion de los motores tenemos que usar en lo posible estos imanes para sacarle la mayor potencia posible a los mismos. En esta seccion veremos temas sobre la construccion practica de algunos motores, y un minimo de teoria sobre el funcionamiento como para entender como debe hacerse el bobinado. En este PDF, hay mas informacion sobre motores brushless con muchos mas datos tecnicos. Sensores de efecto Hall Los primeros motores brushless normalmente venian con un sensor de efecto Hall incorporado para enviar esa informacion al regulador de velocidad. Los motores que uno fabrica en casa no tienen esta caracteristica, ni tampoco la mayoria de los motores que se consiguen comercialmente hoy en dia. Aqui hay una animacion de un motor brushless con estos sensores Los sistemas con sensores de efecto Hall son exelentes, pero tambien son mucho mas caros y complicados, porque ademas de tener los cables hasta el controlador, tienen los sensores propiamente dichos. Motor sin sensores controlado por microcontrolador Hoy la tecnologia nos permite usar microcontroladores en los reguladores de velocidad que hacen la construccion de los motores practicamente muy sencilla. El microcontrolador detecta la posicion del rotor midiendo el pulso de tension contraelectromotriz (EMF) con esta funcionalidad no solo el micro sabe la posicion, sino que predice el proximo pulso y ademas calcula la tension necesaria segun el pico de EMF que recibe del motor Construcción de un Motor Brushless en Madera CARACTERÍSTICAS TÉCNICAS DEL MOTOR Este motor está pensado para un indoor o park flyer de unos 240 grs, y yo lo alimento solo con 6 elementos de 600 mAh NimH para economizar peso. Los vuelos son de unos 15 minutos en estas condiciones. Peso sin hélice: 24 gr RPM en vacío: 12000 Con una hélice GWS 9x5 consume 3,4 A y entrega 4600 rpm, moviendo los 240 grs con soltura, despegando del suelo. La carga alar es de 15 grs/dm2. Este motor funciona con un variador de velocidad BRUSHLESS , que permite cambiar la velocidad desde nuestro equipo de radio control, se puede conseguir en cualquier comercio de Aeromodelismo. MATERIALES : Contrachapado de 1,2 mm y de 2,5 mm. Deprom de 3 mm y de 6 mm (o dos de 3 mm encolados). Listón de pino de 5x10 mm. Un eje de 3 mm de diámetro por 50 mm de longitud, podés sacarlo de un lectora de Cd-Rom Que ya no funcione (o podes usar alambre acerado de aeromodelismo). Una reductora de un 150 ya gastado, para sacarle los dos rodamientos de 3x6x3 mm, para el eje de 3 mm. Epoxy 5 min. Fibra de vidrio de unos 150 gr/m2. Alambre de cobre esmaltado de 0,5 mm de diámetro, 6 metros. Un estator del motor que llevan los discos duros, no valen todos, solo los que llevan 12 polos (12 bobinados) podés sacarlo de uno dañado que encontraras en las comercios donde reparan PC´s. Imanes, necesitaremos 14 piezas de Neodimio en bloque. Tamaño 5x5x1,5 mm o bien como en nuestro caso 7 imanes de 10x4x2 mm que partiremos por la mitad para tener 14 piezas. Cinta autoadhesiva transparente (tipo Scotch de 3M) . Cinta autoadhesiva de papel (la que se usa para enmascarar). HERRAMIENTAS Taladro eléctrico con un diámetro mínimo de 10 mm para broca. Un torno de mano (tornito) o amoladora tipo Dremel o similar con punta de fresar de 3 mm, rodillo de lija, disco abrasivo para corte y una fresa de diamante de 3 mm cilíndrica. Tijeras. Broca de 3,5 mm de diámetro. Sierra de arco. Cutter COPNSTRUCCION Paso Nº 1: Extracción del estator del disco duro Procederemos a abrir el disco duro, del cual se pueden extraer unas cuantas cosas interesantes como imanes, rodamientos y el estator que es la pieza que nos interesa Paso Nº 2: Desmontamos todos los componentes hasta descubrir el rotor del motor, debajo del cual se haya el estator. Para desmontar el rotor, daremos un golpe al soporte del eje por la cara contraria a la de la foto . Paso Nº 3: Al sacar el rotor nos queda el preciado tesoro del estator, con doce bobinas como en este caso, que es el que necesitamos Paso Nº 4: Para desmontar el estator, realizaremos dos dos perforaciones con un taladro por la cara contraria, en la que se ve el circuito impreso. Son los dos orificios que ves a los lados del soporte del eje, que ya hemos extraído antes. Por estas perforaciones, ya se dejan ver las bobinas del estator. Se debe poner mucho cuidado para que al taladrar no las arrunes. Si miras bien en esta foto, será fácil identificar los discos duros que nos interesan, pues tienen visible esta parte. Paso Nº 5: En la foto podés ver los dos augeros taladrados y el estator ya fuera, ahora habrá que quitarle todo el cobre que lleva y dejarlo limpio. Paso Nº 6: Todos estos materiales se han sacado de dos discos, unos potentes imanes, 6 rodamientos y dos estator, uno de los cuales no sirve por tener nueve polos. Paso Nº 7: Vamos a preparar el soporte del eje, para ello cortamos dos trozos de 40 mm del listón de pino Paso Nº 8: Con el tornito y la fresa de 3 mm abrimos unos surcos en el centro de cada palito, por un solo lado. Debe tener una profundidad de 1 mm por el ancho de la fresa a esa altura. Marcaremos con un lápiz una raya antes de proceder para guía. Paso Nº 9: Con epoxy y unas pinzas, encolamos las dos mitades y dejamos que endurezca 10 minutos. En el centro podemos ver el fresado que hemos hecho, futuro alojamiento del eje del motor. Paso Nº 10: Con el taladro, abrimos el canal ya realizado con una broca de 3,5 mm, dando solo una pasada de ida, pues nos interesa que haya una interferencia entre la pieza taladrada y la broca para lo que viene detrás. Paso Nº 11: Haciendo girar el taladro, colocamos al lateral el tornito con la herramienta de lija y el eje perpendicular al del taladro; hacemos girar ambas herramientas torneando la pieza de madera hasta rebajarla al diámetro de 10 mm. Sin sacar la pieza de la broca, cortaremos un trozo de unos 8 mm de altura, ayudándonos de una sierra mientras hacemos girar el cilindro de madera. Es decir, debemos tener un trozo de unos 32 mm y otro de 8 mm de longitud, taladrados a 3,5 mm. Paso Nº 12: Aquí vemos la pieza terminada. Paso Nº 13: En contrachapado de 2,5 mm marcamos un disco con el interior de 10 mm y el exterior con un diámetro ligeramente superior al diámetro interior del estator. Lo recortamos con la sierra. Paso Nº 14: Ajustamos el anillo anterior al soporte del eje, dejando 3 mm de soporte por un lateral y encolamos ambas piezas. Paso Nº 15: Hacemos girar el taladro y con el tornito de mano vamos ajustando el diámetro exterior del disco hasta que entre ajustado el estator y encolamos este al conjunto. Paso Nº 16: Seguramente, si te gusta el indoor, tendréis algún motor tipo 150 con reductora de los que ya el motor no da mas, aprovecharemos los dos rodamientos para nuestro motor. Ahora veremos como hacer los alojamientos. Paso Nº 17: Con el tornito y una fresa de diamante de 3 mm cilíndrica comenzamos a agrandar el diámetro de uno de los laterales hasta que nos entre el rodamiento. Para un buen ajuste hay que ir poco a poco y comprobando, también la profundidad debe ser suficiente para que nos entre todo. Paso Nº 18: Aquí vemos el primer rodamiento montado en su alojamiento. Hasta este momento no hemos tenido que sacar el soporte del eje de la broca, pero ahora debemos hacerlo, girando a mano la pieza y metiéndola por el lado contrario, para hacer el alojamiento del otro rodamiento. Paso Nº 19: Hacemos girar el conjunto para ver que todo va correcto. Paso Nº 20: Ya tenemos nuestro estator, encolamos los rodamientos con epoxy, primero daremos cola en el alojamiento de madera y luego, ayudándonos del eje, daremos epoxy por el exterior del rodamiento y lo empujamos al interior de soporte. Sin quitar el eje, dejamos que endurezca. Tambien hemos limpiado la terminación del soporte del eje y nos quedan unos 3 mm por el lado derecho de la foto. Paso Nº 21: En deprom de 6 mm, marcamos y cortamos un disco, que nos servirá de soporte y luego desecharemos. Paso Nº 22: Lo insertamos a presión sobre el soporte del eje y con el tornito lo igualamos en diámetro al estator. Paso Nº 23: Con cinta autoadhesiva transparente, vamos enrollando espiras hasta crecer el diámetro en 1 mm, será el juego que habrá entre los imanes y el estator. Paso Nº 24: Colocamos dos imanes, uno a cada lado, y medimos el diámetro total del conjunto, incluido el espesor de estos. Con esta medida, pero en más, cortamos un disco en contrachapado de 1,2 mm, al que abriremos un orificio central con el taladro, de 3 mm. Paso Nº 25: En la foto vemos el conjunto con el anillo de 1,2 mm y el trocito de soporte de 8 mm que habíamos separado en el Paso Nº 11 de la construcción. Paso Nº 26: El eje del motor 150 no sirve por la longitud, hemos usado uno de un cd-rom al que haremos una muesca en el lado indicado para realizar un buen encolado del conjunto. Paso Nº 27: Damos epoxy y encolamos la pieza de 8 mm, el disco de 1,2 y el eje por el lado de la muesca, dejando el eje a ras de la pieza de 8 mm. Dejamos de endurezca. El eje, el disco y la piececita de madera harán un bloque. Paso Nº 28: Recortamos un disco en deprom de 3 mm y lo encolamos con epoxy por la parte interior al contrachapado, pero solo daremos el pegamento en el ultimo milímetro del perímetro de el disco, ya que luego debemos eliminar el resto del material y es mejor que no este pegado a la madera. El interior del deprom debe tener un diámetro de 10 mm. Paso Nº 29: Dejando la cinta autoadhesiva transparente sobre el estator, recortamos el disco de deprom de 6 mm con un cutter y lo retiramos, quedando el conjunto según lo vemos. El conjunto eje debe poder arrimarse al estator hasta que el deprom haga contacto con este último. Paso Nº 30: Con cinta autoadhesiva de papel, damos una vuelta sobre el estator y recortamos la medida equivalente a su perímetro. La medimos con la regla y la dividimos en 14 partes iguales, haciendo una marca con rotulador en cada una de ellas. Debe haber 13 marcas equidistantes. Paso Nº 31: volvemos a pegar la cinta autoadhesiva de papel sobre la cinta transparente del estator y trasladamos las marcas de la cinta de papel a la cinta transparente. Estas marcas nos van a indicar la posición de cada imán. Paso Nº 32: Aquí vemos el resultado. Paso Nº 33: Ahora, colocamos una vuelta más de cinta transparente, pero con la parte adhesiva hacia el exterior, nos ayudamos de un pedazo de cinta para pegar el comienzo al estator y el resto ya lo hace este mismo. Esto nos servirá para mantener los imanes pegados y facilitar su manipulación Paso Nº 34: Colocamos los 14 imanes apilados, ellos se ordenarán solos en polaridad y marcaremos la flecha que indica su posición como en el ejemplo. Paso Nº 35: Colocamos los imanes, centrados en los espacios que habíamos marcado, y orientados de tal forma que (si lo apreciás) uno va con la flecha hacia arriba y el siguiente hacia abajo y así sucesivamente. Se puede apreciar en los dos de la derecha. Si esto no se hace bien, nuestro motor no funcionará. Deben quedar bien centrados y alternando el sentido de la flecha. Paso Nº 36: No debe preocupar la posición relativa del estator con respecto a los imanes. Con todos los imanes en posición, insertamos el eje. Paso Nº 37: Lo aproximamos bien hasta el estator para que no quede un hueco por donde se cuele el epoxy y pegamos este entre los imanes y entre estos y el deprom. Dejaremos todo hasta que se endurezca. Paso Nº 38: Con unas tiras, damos tres vueltas de fibra de vidrio, primero untamos epoxy sobre los imanes, deprom y madera, luego vamos colocando una tira de fibra de una medida superior en ancho al conjunto, y según pida, damos epoxy; para que empape bien, según lo voy dando, tengo un secador de pelo que apunta al conjunto y hace mas fluido el pegamento. Luego de tenerlo con tres capas, lo meto al horno a 50 ºC una hora. Paso Nº 39: Aquí tenemos la joyita. Para eliminar el resto de fibra, separo el estator del conjunto, sujeto el rotor por el eje al torno y aproximo el corte de la sierra al conjunto girando, y se corta a la medida o un poco mas. Luego con la lija se termina de ajustar. Eliminamos la cinta que nos dejaba el espacio libre entre el rotor y el estator. Paso Nº 40: Ya solo nos queda bobinarlo. Verificaremos que gira sin rozamientos entre imanes y estator y eliminaremos el deprom del rotor desde la altura de los imanes hasta el eje, este espacio es para alojar las bobinas. Además insertaremos una arandela en el eje, entre el rodamiento interno y la tapa del rotor, mejor de plástico, de las que encontras en el cd-rom o en el disco duro. Paso Nº 41: Para bobinar, damos 35 espiras de alambre de cobre esmaltado de 0,5 mm, en total 6 bobinas, alternando un polo si y otro no. Para dos bobinas un trozo de 2 metros, Tomamos el centro (un metro a cada lado) lo sujetamos con la mano al estator y con la otra damos las 35 espiras de tal forma que al terminarlas, el extremo nos quede como en la foto. Con el otro metro, vamos al polo contrario y hacemos exactamente lo mismo, bobinando en el mismo sentido. El extremo de todas las bobinas debe salir por el mismo sitio, no debiendo haber en ningún caso dos extremos juntos (si-no-si-no-si.....hasta 6 en total). Son 6 bobinas, pero están unidas dos a dos, siempre polos opuestos. Paso Nº 42: Para el cableado final, es muy sencillo, tomamos los tres extremos alternos, es decir, uno si, otro no, uno si, otro no, uno si y pelamos su punta, los enrollamos y los soldamos juntos. Los otros tres que sobran, cada uno corresponde a una fase, le soldamos otros tres cables para alargarlos y ponemos un poco de termorretractil. Terminamos colocando unos terminales acorde a nuestro variador de velocidad BRUSHLESS (variador trifásico, se consigue en los comercios de aeromodelismo). Paso Nº 43: Aquí está el esquema del bobinado, el hilo azul oscuro muestra el puente entre los extremos alternos, los tres hilos verdes muestran la conexión a los conectores desde cada uno de los tres extremos restantes. Se aprecian las bobinas unidas dos a dos. El sentido de bobinado es siempre el mismo, partiendo del punto central de cada par de bobinas. Paso Nº 44: Para fijar la hélice, basta con hacer un orificio como se ve en la imagen y sujetarla con un tornillo o prisionero. Paso Nº 45: Para fijar el motor, le pegamos un trozo de contrachapado de 2,5 mm, al que perforaremos un orificio de 10 mm. para el paso del soporte eje, dos agujeros superiores de 2 mm. para fijación (con dos tornillos de servos) al avión y para finalizar haremos dos agujeros de 1,5 mm. para pasar un hilo o cordón que fije el cable de salida del motor. Detalles del Bobinado En esta fotografia como ejemplo hemos bobinado el primer par de polos ( las vueltas de alambre deben ser 35 ). En este punto las terminales se dejan libres. Ahora bobinamos el segundo par de polos, intercalando siempre un polo si, otro no. No debiendo haber en ningún caso dos extremos juntos (si-no-si-no-si.....hasta 6 en total). Son 6 bobinas, pero están unidas dos a dos, siempre polos opuestos. Bobinamos el ultimo par de polos, (el tercero) en este punto debemos tener 6 polos bobinados y 6 polos que quedan sin bobinar, como se ve en la fotografia. Aqui han quedado 6 terminales libres, en el siguiente paso veremos como se unen. Hay dos formas de realizar la conexion de los terminales, en ESTRELLA o TRIANGULO. CONEXIÓN EN ESTRELLA Al bobinar obtendremos 6 terminales, en la conexion ESTRELLA, 3 de estas terminales se uniran entre sí con estaño y un poco de termocontraible y las restantes 3 van al variador de velocidad brushless (trifasico). Este variador lo compras en comercios de aeromodelismo. CONEXIÓN EN TRIANGULO En la conexion en triangulo solo quedan tres terminales, que son el resultado de unir de dos en dos los terminales de las bobinas y cada uno de esos puntos de union se conecta el variador de velocidad. Este tipo de union logra mas velocidad en en el motor. Bobinados de Motores "Outrunners" o con carcasa movil Los siguientes son ejemplos de bobinados para motores con un maximo de 8 polos en el rotor. Para circuitos de 10 polos los bobinados son diferentes. Tambien, por razones de claridad, no se dibujaron los imanes en los esquemas de bobinados Diagrama para 3 Polos en el estator, es el mas facil de bobinar de todos los esquemas. Los motores con el estator central tambien son conocidos como "outrunners" Lo que gira es la carcasa con los imanes permanentes. Estator de 6 Polos, donde el cableado trifasico es en triangulo El final de cada bobinado se conecta con el principio del siguiente. El mismo estator que el anterior, de 6 polos, solo que en configuracion estrella El final de cada bobinado se conectan entre si. No es aconsejable usar una configuracion estrella (Y) en una combinacion de estator de 6 polos con un rotor de 10 polos ya que la habilidad del controlador para leer la posicion del rotor es muy reducida