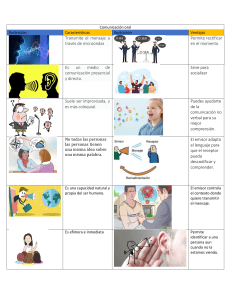

lOMoARcPSD|5610034 Tarea Academica 2 - Grade: 16 Gestión de mantenimiento (Universidad Tecnológica del Perú) StuDocu no está patrocinado ni avalado por ningún colegio o universidad. Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 UNIVERSIDAD TECNOLÓGICA DEL PERÚ TAREA ACADÉMICA 1: PLAN DE TRABAJO PARA EL ÁREA DE MANTENIMIENTO CURSO: TÉCNICAS DE MANTENIMIENTO DOCENTE: ING. JOSE ANTONIO NAYHUA GAMARRA INTEGRANTES: JULIO CESAR PHOCCO HUARKCA BRUNNO ROJAS CANDELA U19303043 1630044 CRISTIAN JUSTO CCAPA OLLACHICA U18212719 AREQUIPA - PERÚ Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Contenido 1. Problemática:______________________________________________________4 2. Objetivos:_________________________________________________________7 3. Marco teórico:_____________________________________________________7 4. Metodología de Análisis____________________________________________26 5. Nivel de criticidad_________________________________________________26 6. ¿Qué técnicas utilizaría para confirmar la presencia de corrosión en el eje? ¿Por qué?___________________________________________________________28 6.1. Inspección visual______________________________________________28 6.2. Corrientes Inducidas___________________________________________28 6.2.1. Ventajas de utilizar corrientes inducidas para la detección de corrosión________________________________________________________29 7. ¿Qué técnicas de END utilizaría para comprobar el nivel de corrosión en el eje? ¿Por qué?_______________________________________________________30 8. Resultados_______________________________________________________30 8.1. Inspección visual:_____________________________________________30 8.2. Ultrasonido:__________________________________________________32 9. 10. Conclusiones_____________________________________________________33 Bibliografía_____________________________________________________34 2 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Ilustración 1 Chancadora primaria de cobre_________________________________________________4 Ilustración 2 Chancadora primaria de cobre_________________________________________________4 Ilustración 3 Chancadora primaria de cobre_________________________________________________5 Ilustración 4 Vista del nivel de corrosión en el muñón inferior del Mainshaf________________________6 Ilustración 5 Vista del nivel de corrosión en Cone del Mainshaf__________________________________6 Ilustración 6 Auxiliares de visión__________________________________________________________9 Ilustración 7 Aplicación del líquido penetrante no fluorescentes_________________________________10 Ilustración 8 Aplicación del líquido penetrante fluorescentes___________________________________10 Ilustración 9 Aplicación del líquido penetrante______________________________________________11 Ilustración 10 Remoción del exceso_______________________________________________________11 Ilustración 11 Aplicación del revelador____________________________________________________12 Ilustración 12 Equipamiento del END Partículas Magnéticas (yugo y Medio indicador)_______________13 Ilustración 13 Magnetización con yugo____________________________________________________13 Ilustración 14 Aplicación de la partícula magnética__________________________________________14 Ilustración 15 Superficies después de la aplicación de las partículas magnética.____________________14 Ilustración 16 Aplicaron Del END Radiografía Industrial_______________________________________15 Ilustración 17 Equipo De Rayos X_________________________________________________________16 Ilustración 18 Diferencia Entre El Uso De Pantallas Intensificadoras______________________________16 Ilustración 19 Indicadores De Hilo Y Agujero________________________________________________17 Ilustración 20 Interpretación De Resultados________________________________________________17 Ilustración 21 Interpretación De Resultados De Un Cordón De Soldadura_________________________18 Ilustración 22 Diagrama corrientes inducidas_______________________________________________19 Ilustración 23 Equipamiento Del Ensayo Por Corriente Inducida_________________________________20 Ilustración 24 Aplicación Del Ensayo Por Corriente Inducida____________________________________20 Ilustración 25 Equipos Portátiles De Medición De Espesores____________________________________21 Ilustración 26 Equipos Con Osciloscopio Incorporado._________________________________________22 Ilustración 27 Tipos De Palpadores_______________________________________________________22 Ilustración 28 Ángulo de los Palpadores___________________________________________________23 Ilustración 29 Acoplantes_______________________________________________________________23 Ilustración 30 Calibración Del Instrumento_________________________________________________24 Ilustración 31 Bloque De Calibración Norma DIM 54120 O BS-2704______________________________24 Ilustración 32 Patrón Para Medir Espesores________________________________________________24 3 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 1. Problemática: Una empresa minera del sur del Perú (Arequipa) emite una orden de compra por la fabricación del eje principal de la Chancadora primaria de su proceso de producción de cobre. El eje es fabricado en Alemania, y el mismo es de acero al carbono de baja aleación. La Figura 1, muestra el Equipo Chancadora y la ubicación del eje principal dentro de este Equipo Minero. Ilustración 1 Chancadora primaria de cobre Como dato adicional se comenta que el eje por fabricar pesará aproximadamente 54 Tn, tendrá una longitud aproximada de 7.0 m y tiene un costo de 300,000.00 dólares FOB. La Figura 2, muestra el eje por fabricase y su configuración final. Ilustración 2 Chancadora primaria de cobre 4 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 La empresa alemana cumple con fabricar el eje con las especificaciones técnicas dadas por el cliente minero del Perú, y pasa todos los controles de calidad en forma satisfactoria. El proveedor comunica a su cliente minero peruano que pueden proceder a la importación del eje. Con esta comunicación la empresa minera peruana procede a la gestión de la importación al Perú del eje, y contrata a una empresa logística internacional para que realicé todo el proceso a todo costo. La figura 3 muestra la línea de tiempo del proceso de importación. Ilustración 3 Chancadora primaria de cobre Cuando el eje llega a la ciudad de Arequipa la empresa minera procede al desembalaje del eje y se dan con la sorpresa que el eje presenta síntomas de haberse deteriorado por un proceso de corrosión. Ver Figuras 4 y 5. 5 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Ilustración 4 Vista del nivel de corrosión en el muñón inferior del Mainshaft Ilustración 5 Vista del nivel de corrosión en Cone del Mainshaft La empresa minera solicita que realice todas las pruebas que estime conveniente para que determine confirme la presencia de corrosión, porque se presentó la corrosión, donde se pudo haberse presentado, y determine el nivel de corrosión presentado en el eje. 6 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 2. Objetivos: Determinar las técnicas que se debe utilizar para confirmar la presencia de corrosión en el eje. Determinar las técnicas de END (ensayos no destructivos) utilizaría para comprobar el nivel de corrosión en el eje. 3. Marco teórico: Ensayos No Destructivos (END) Son técnicas que permiten determinar alguna característica física o evaluar la integridad del material, componente o estructura sin altera sus propiedades y estado original. Dichas técnicas se realizan con la finalidad de determinar y evaluar discontinuidades, modificaciones estructurales o variaciones de sus propiedades. “Se denomina ensayo no destructivo (también llamado END) a cualquier tipo de prueba practicada a un material que no altere de forma permanentemente sus propiedades mecánicas, físicas dimensionales o químicas.” (Bunge & Magallanes, 2011). Los END están basados en principios físicos y de su aplicación se obtienen los resultados necesarios para establecer un diagnóstico del estado o de la calidad del objeto inspeccionado. Los no se muestran en forma absoluta, sino que deben ser interpretados a partir de las indicaciones de cada método. CONDICIONES DE APLICACIÓN: Se deben tener en consideración algunos aspectos de aplicación de los END: Los métodos no son de aplicación general sino especifica. No existe ninguno método que pueda abarcar todo el espectro de aplicaciones. Su selección depende de la información que se necesite con respecto al tipo y estado del material. Las propiedades de los materiales y su estado limitan la aplicación de los métodos. 7 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 La aplicación de los métodos de ensayos no destructivos en materiales se resume en tres grupos. La metrología: es el control de espesores medidas de espesores, por un lado, medidas de recubrimiento, niveles de llenado. La defectologia: nos permite la detección de discontinuidades, evaluaciones de la corrosión y deterioro por agentes ambientales, determinación de tensiones, detección de fugas. La caracterización: es la evaluación de las características químicas, estructurales, mecánicas y tecnológicas de los materiales, propiedades físicas (elásticas, eléctricas y electromagnéticas), transferencias de calor y trazos de isotermas. CLASIFICACIÓN DE LOS MÉTODOS DE END Métodos específicos: Inspección visual. Líquidos penetrantes. Partículas magnéticas. Radiografía industrial. Corrientes inducidas. Ultrasonido Métodos especiales: Análisis de vibraciones. Emisiones acústicas. Métodos ópticos. Termografía infrarroja. DESCRIPCIÓN DE LAS TÉCNICAS DE END INSPECION VISUAL 8 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 La inspección visual permite analizar defectos superficiales de la pieza a ensayar, esta consiste en la observación detallada del objeto efectuada a ojo desnudo o con la ayudad de un instrumento. “Se basa en la utilización de luz visible como campo de energía y las leyes fundamentales de la óptica.” (Bunge & Magallanes, 2011) Sirve para determinar cantidad, forma, tamaño, acabado superficial, matices de color u otras características de color, discontinuidades o fisuras superficiales, entre otros. Ilustración 6 Auxiliares de visión Fuente: Ensayos No Destructivos “TENARIS SIAT” VENTAJAS Bajo costo DESVENTAJAS Solo apto para Rápido inspección superficial. No requiere de Sensibilidad limitada equipo sofisticado APLICACIONES Complemento de todas las otras técnicas de END. Control y detección de por iluminación y defectos superficiales en agudeza visual. producción. Detección de corrosión, erosión y fisuras en mantenimiento. Tabla 1Técnica Inspección Visual 9 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 LÍQUIDOS PENETRANTES Se basa en el principio de la capilaridad y se aplica en la detección de discontinuidades abiertas a la superficie de los materiales (grietas, poros, erosiones, etc.) se aplican en materiales metálicos y no metálicos. “El método reside en la capacidad de ciertos liquidas para penetrar y ser retenidos en discontinuidades abiertas a la superficie” (Bunge & Magallanes, 2011) Existen 2 tipos de líquidos penetrantes, fluorescentes y no fluorescentes, aunque la más utilizada son los no fluorescentes. Los líquidos penetrantes no fluorescentes contienen un colorante de alto contaste baja luz blanca. Ilustración 7 Aplicación del líquido penetrante no fluorescentes Fuente: Ensayos No Destructivos “TENARIS SIAT” Los líquidos penetrantes fluorescentes contienen un colorante que fluorece bajo la luz negra o ultravioleta. 10 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Ilustración 8 Aplicación del líquido penetrante fluorescentes Fuente: Ensayos No Destructivos “TENARIS SIAT” APLICACIÓN DEL MÉTODO Antes de aplicar el líquido debemos tener el material bien limpio y sin impurezas, con la finalidad de realiza un buen ensayo. 1. Aplicación del líquido penetrante a la superficie en estudio. Ilustración 9 Aplicación del líquido penetrante Fuente: Ensayos No Destructivos “TENARIS SIAT” 2. Remoción del exceso. 11 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Ilustración 10 Remoción del exceso Fuente: Ensayos No Destructivos “TENARIS SIAT” 3. Aplicación del revelador Ilustración 11 Aplicación del revelador Fuente: Ensayos No Destructivos “TENARIS SIAT” VENTAJAS Independiente a la geometría de la DESVENTAJAS Solo para defectos abiertas a la APLICACIONES Detección de grietas superficiales en todos los 12 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 pieza. superficie. Casi para metales. No adecuado para cualquier tipo de material. superficies porosas. Requiere limpieza Costo posterior al ensayo. relativamente bajo. Portátil y fácil de interpretar. Tabla 2 Técnica líquidos penetrantes PARTÍCULAS MAGNÉTICAS Este método se basa en la detección de fugas del campo magnético que son producidas por las discontinuidades superficiales y subsuperficiales. Es decir, consiste en detectar el campo magnético de fuga que producen las discontinuidades de un material ferromagnético al saturarlo magnéticamente. El medio de detección son partículas magnetizables de alta permeabilidad y baja retentividad. Ilustración 12 Equipamiento del END Partículas Magnéticas (yugo y Medio indicador) Fuente: Ensayos No Destructivos “TENARIS SIAT” El ensayo de partículas magnéticas consta de tres fases: Magnetización de la zona a observar. 13 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Ilustración 13 Magnetización con yugo Fuente: Ensayos No Destructivos “TENARIS SIAT” Aplicar las partículas magnéticas. Ilustración 14 Aplicación de la partícula magnética Fuente: Ensayos No Destructivos “TENARIS SIAT” 14 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Interpretar y evaluar los resultados. Ilustración 15 Superficies después de la aplicación de las partículas magnética. Fuente: Ensayos No Destructivos “TENARIS SIAT” VENTAJAS Independiente a la geometría de la pieza. DESVENTAJAS Solo para materiales APLICACIONES Detección de ferromagnéticos. discontinuidades en Solo para defectos Alta sensibilidad para fisuras finas. Rápido y simple materiales ferromagnéticos superficiales y de cualquier tipo, en la subsuperficiales. superficie o cerca de esta. Se requiere corrientes elevadas. Tabla 3 Técnica partículas magnéticas RADIOGRAFÍA INDUSTRIAL: La radiografía industrial es usada para detectar variaciones de una región de un determinado material que presenta una diferencia en espesor o densidad es decir es un método capaz de detectar con buena sensibilidad defectos volumétricos. “[…] Este método consiste en la absorción de diferenciada de radiación penetrante por la pieza que está siendo inspeccionada. Esa variación en la cantidad de radiación absorbida, detectada mediante un medio, nos 15 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 indicara, entre otras cosas, la existencia de una falla interna o defecto en el material” (Bunge & Magallanes, 2011). Ilustración 16 Aplicaron Del END Radiografía Industrial Fuente: Ensayos No Destructivos “TENARIS SIAT” Parámetros de ensayo: Material y espesor. Rayos X – Gamma. Ilustración 17 Equipo De Rayos X Fuente: Ensayos No Destructivos “TENARIS SIAT” Kilovoltaje, exposición y tamaño de foco. Diagrama de exposición. 16 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Distancias, borrosidad geométrica y distorsión de la imagen. Placas y pantallas intensificadoras. Ilustración 18 Diferencia Entre El Uso De Pantallas Intensificadoras Fuente: Ensayos No Destructivos “TENARIS SIAT” Indicadores de calidad de imagen. Ilustración 19 Indicadores De Hilo Y Agujero Fuente: Ensayos No Destructivos “TENARIS SIAT” Sistema de revelado. Interpretación radiográfica y criterios de aceptación y rechazo. 17 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Ilustración 20 Interpretación De Resultados Fuente: Ensayos No Destructivos “TENARIS SIAT” Ilustración 21 Interpretación De Resultados De Un Cordón De Soldadura Fuente: Ensayos No Destructivos “TENARIS SIAT” Conservación de las placas. Protección radiológica. A continuación, se presenta una tabla donde podemos observar el tipo de rayos gamma que puede recibir cada material y así como también la intensidad de los rayos x 18 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Tabla 4 Relación de los materiales entre los rayos X o Gamma VENTAJAS La radiografía obtenida constituye un registro permanente inviolable. Apta para casi todo tipo de materiales. DESVENTAJAS APLICACIONES Requiere de corriente Detección de flujos externa. internos Peligro de irradiación. discontinuidades No indica profundidad del como defecto. La dirección del haz no es afectada por la geometría de la pieza. Profundidad grietas, corrosión, de penetración es limitada. Requiere de acceso de Apto para utilización de y variaciones espesor de o inclusiones. ambas caras. campo. Tabla 5 END Radiografía Industrial. CORRIENTES INDUCIDAS: Consiste en hacer pasar una corriente alterna por un solenoide, la cual generara un campo magnético. Al colocar la pieza a inspeccionar en dirección perpendicular al campo magnético creado por el solenoide, se genera corrientes inducidas circulares en la pieza. La corriente eléctrica inducida producirá un campo magnético (secundario) que se va a oponer al campo del solenoide (primario) y modificara la impedancia de la bobina. Dichas variaciones es el parámetro que miden y registran los defectos existentes en la pieza, los defectos interrumpen la corriente los que provoca que el campo magnético producido por dichas corrientes sea menor. 19 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Ilustración 22 Diagrama corrientes inducidas Es una prueba superficial, detectando defectos sub-superficiales cercanos a la superficie. Dicho ensayo está influenciado por diferentes características del material bajo prueba. Dichas características se pueden agrupar en tres grupos. Detección d discontinuidades. Pruebas de materiales. Medición de dimensionamiento. Ilustración 23 Equipamiento Del Ensayo Por Corriente Inducida Fuente: Ensayos No Destructivos “TENARIS SIAT” 20 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Ilustración 24 Aplicación Del Ensayo Por Corriente Inducida Fuente: Ensayos No Destructivos “TENARIS SIAT” VENTAJAS Acceso de un solo lado No conductores. requiere contacto DESVENTAJAS APLICACIONES Requiere materiales Medida de la conductividad para entre determinar áreas dañadas por el Requiere patrón de referencia, fuego. una Detección de discontinuidades en la sonda y la probeta para cada superficies pieza. aplicación. corrosión Alta velocidad Solo para de inspección y discontinuidades sensibilidad. superficiales y sub- Detecta fácilmente fisuras. metálicas, intergranular grietas, y tratamientos térmicos. Intercambiadores de calor ferromagnéticos. superficiales. El equipo es complejo. Tabla 6 END Corrientes Inducidas ULTRASONIDO: Es un método en el cual un haz de sonido de alta frecuencia es circulado en el material a ser inspeccionado con el objetivo de detectar discontinuidades internas y superficiales (fisuras, inclusiones, etc.). El sonido que recorre el material es reflejado por las interfaces y es detectado y analizado para determinar la presencia y localización de discontinuidades. Parámetros de ensayo: 21 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Conjunto equipo, cables y palpadores. Ilustración 25 Equipos Portátiles De Medición De Espesores Fuente: Técnica De Ultrasonido autor: Claudio Rimoldi. Ilustración 26 Equipos Con Osciloscopio Incorporado. Fuente: Técnica De Ultrasonido autor: Claudio Rimoldi. 22 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Ilustración 27 Tipos De Palpadores Fuente: Ensayos No Destructivos “TENARIS SIAT” Tipo de onda y velocidad. Ondas longitudinales. Ondas transversales. Frecuencia y ángulo de los palpadores. Ilustración 28 Ángulo de los Palpadores Fuente: Ensayos No Destructivos “TENARIS SIAT” 23 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Acoplantes y superficies a ensayar. Ilustración 29 Acoplantes Fuente: Ensayos No Destructivos “TENARIS SIAT” Calibración y patrones. Ilustración 30 Calibración Del Instrumento Fuente: Técnica De Ultrasonido autor: Claudio Rimoldi. Calibración Ilustración 31 Bloque De Calibración Norma DIM 54120 O BS-2704 24 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Fuente: Ensayos No Destructivos “TENARIS SIAT” Ilustración 32 Patrón Para Medir Espesores Fuente: Ensayos No Destructivos “TENARIS SIAT” Velocidad de inspección y frecuencia de repetición de pulsos. Reflectores de frecuencia. Correcciones de amplitud – distancia. VENTAJAS Acceso de un solo lado DESVENTAJAS APLICACIONES Requiere materiales Detección de Excelente para detección de defectos planas. Apto para una gran variedad de materiales. Gran profundidad penetración. conductores. Requiere patrón de referencia. s en superficies Requieren y cerca de la entrenamiento de discontinuidade un de alto los operadores. La interpretación puede ser dificultosa. superficie mediante técnicas de pulsos y ecos. Tabla 7 Ultrasonidos. 25 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 4. Metodología de Análisis Para determinas la corrosión y el nivel de corrosión en el eje principal de la chancadora de cobre será un proceso el cual tendrá 4 etapas el cual será desarrollado y fundamentado en el informe. Las cuatro etapas son las siguientes: Selección de END adecuado para la inspección de la corrosión. Determinar el tipo de corrosión. Determinar el nivel de corrosión. Determinar las causas de la corrosión. a. Selección de END adecuado para la inspección de la corrosión. Para determinar la magnitud y el tipo de corrosión en el eje de la chancadora de cobre se puede realizar la inspección visual y para determinar el nivel de corrosión se podría realizar la técnica del ultrasonido. b. Determinar el tipo de corrosión. para determinar el tipo de corrosión se realizará una inspección visual la cual nos ayudara a identificar el tipo de corrosión que presenta el eje principal de la chancadora de cobre con la ayuda de instrumentos que mejoran la visibilidad (microscopio portátil, aumentos, lupas, etc.) y la presencia de una luz potente. c. Determinar el nivel de corrosión. Para determinar el nivel de corrosión se empleará la técnica del ultrasonido ya que este nos permite observar gracias a su interfaz el comportamiento del sonido cuando viaja por la superficie. 5. Nivel de criticidad No todos los equipos son igualmente importantes en una fábrica. De hecho, algunos equipos son más importantes que otros. Dado que los recursos de la empresa para mantener la fábrica son limitados, debemos destinar la mayor parte de los recursos a los equipos más importantes y una pequeña parte a aquellos equipos que tienen el menor impacto en el desempeño de la empresa.[CITATION Gar03 \l 10250 ] A) Equipos críticos (critico A): Son aquellos equipos cuya parada o mal funcionamiento afecta significativamente a los resultados de la empresa. B) Equipos importantes (critico M): Son aquellos equipos cuya parada, avería o mal funcionamiento afecta a la empresa, pero las consecuencias son asumibles. 26 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 C) Equipos prescindibles (critico B): Son aquellos con una incidencia escasa en los resultados. Como mucho, supondrán una pequeña incomodidad, algún pequeño cambio de escasa trascendencia, o un pequeño coste adicional. Segurida dy Tipo de equipo medio Producción Calidad Mantenimiento ambient e Puede Es clave para Alto coste de originar la calidad del reparación en accidente pro- ducto. caso de avería. muy grave. Necesita revisiones Averías muy fre- periódicas A cuentes. frecuentes Su parada (mensuales). afecta al Plan de Es el causante Producción. de un alto Consume una porcentaje de parte rechazos. importante de CRÍTICO Ha producido los recursos accidentes en el de pasado. mantenimient o (mano de obra y/o materiales). Necesita revisiones periódicas Afecta a la Afecta producción, pero calidad, pero Coste Medio en Poca Poca No afecta a la Bajo coste de influencia en influencia en calidad. Mantenimiento. seguridad. producción. (anuales). B Puede a la ocasionar un accidente grave, pero las posibilidades son re- motas. C PRESCINDIBLE Tabla 8 Criticidad La matriz tiene un código de colores que permite identificar la menor o mayor intensidad de riesgo relacionado con el Valor de Criticidad. 27 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 La criticidad se determina cuantitativamente, multiplicando la probabilidad o frecuencia de ocurrencia de una falla por la suma de las consecuencias de esta, estableciendo rasgos de valores. Esta corrosión se considera de Critico B porque necesita de revisiones periódicas, por otro lado, puede ocasión accidentes graves y afecta directamente a la producción. 6. ¿Qué técnicas utilizaría para confirmar la presencia de corrosión en el eje? ¿Por qué? 6.1. Inspección visual El porqué de utilizar esta técnica es que se utiliza en todas las industrias y en cualquier momento de ciclo de vida del componente. Mediante la inspección visual es posible detectar y evaluar los siguientes tipos de discontinuidades.[ CITATION Váz18 \l 10250 ] Grietas Orificios Corrosión Burbujas Deformaciones superficiales Los informes de pruebas de corrosión generalmente se detectan mediante inspección visual. El criterio no permite la visualización de su origen a menos que se determine el tipo de corrosión. Si el grado de daño al material donde ocurre la corrosión se reporta adicionalmente para la identificación del tipo de corrosión, la formación de corrosión se puede visualizar en base a la relación entre la resistencia del material y la corrosividad del ambiente en el que se produjo la reacción. 28 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 6.2. Corrientes Inducidas La corrosión es el deterioro de los materiales metálicos debido a ataques químicos o electroquímica. Este fenómeno suele ser causado por el medio ambiente: la mayoría de las veces es causado por el agua, a veces por otros materiales. Los productos corrosivos no conducen electricidad, por lo que se medirá la parte más pequeña del material medido. Se pueden utilizar equipos y sondas de corrientes Foucault (corrientes inducidas) convencionales para detectar la corrosión; además, el uso de procedimientos específicos facilita las mediciones cuantitativas. Equipo: Para detectar la corrosión, es mejor elegir un equipo con alta ganancia y baja deriva, y es mejor trabajar en modo de reflexión (transmisión-recepción). La disponibilidad de filtros de paso bajo (LPF) también es una función útil para reducir el ruido de fondo de la proyección, generalmente basado en configuraciones de alta ganancia y cuando se utilizan ciertas sondas. Sondas: las mejores sondas suelen ser aquellas con puntos de superficie / reflexión de menos de 12 mm (0,5 pulgadas) de diámetro; sin embargo, las más grandes también se pueden utilizar para cubrir áreas más grandes. El modelo de sonda de reflexión de alta ganancia y bajo nivel de sonido está diseñado específicamente para detectar la corrosión en el aluminio. Estándares de referencia (o bloques de calibración): La calibración puede llevarse a cabo con un tipo de suela de nivel del bloque de calibración que presente la misma conductividad y espesor de las áreas que desea inspeccionar. Las áreas con espesores reducidos al 10 %, 20 % y 30 % son las más comunes. 6.2.1. Ventajas de utilizar corrientes inducidas para la detección de corrosión Precisión en los resultados Evaluación Instantánea Ejecución sobre pinturas y recubrimientos sin necesitar de preparación superficial Poca presencia de equipo humano 29 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Rapidez y fiabilidad Uso de energía electromagnética para evitar el contacto con la pieza de ensayo 7. ¿Qué técnicas de END utilizaría para comprobar el nivel de corrosión en el eje? ¿Por qué? Para comprobar el nivel de corrosión en el eje principal de la chancadora de cobre seria la END de Ultrasonido ya que un conjunto de ondas de alta frecuencia es inducidas en los materiales para la detección de fallas en la superficie. Las ondas de sonido viajan atreves del material disminuyéndose paulatinamente y son reflejadas en la interfaz. Además, estos medidores son usados generalmente con un grupo específico de sondas duales las que cubren un amplio rango de espesores. En las aplicaciones de corrosión, en donde el espesor de pared mínimo restante es normalmente el parámetro mensurable, es importante estar atento al rango de espesor específico de la sonda utilizada. Si se utiliza una sonda dual para medir una pieza que está por debajo del rango de espesor mínimo determinado, el medidor puede detectar ecos no válidos y mostrar una lectura incorrecta de espesor elevado. 8. Resultados Según a lo analizado en este informe, se pudo ver cómo es necesario el uso de más de un END para el análisis de la corrosión del eje principal de la chancadora. Se aplicó la técnica de los ensayos no destructivos puesto que no queremos dañar el material y que deba ser puesto en funcionamiento, por tal motivo se mencionará los resultados obtenidos mediante cada técnica aplicada. 8.1. Inspección visual: En la técnica por inspección visual se pudo observar a simple vista la corrosión en la superficie del eje, como bien sabemos esta técnica es la más sencilla y es usado periódicamente a la par de otros ensayos. Se pudo observar que la corrosión es de tipo picaduras ya que la zona afectada no se muestra una corrosión uniforme y que por lo contrario se alojaron en pequeños microporos superficial del eje. 30 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Ilustración 26 Corrosión Presente En El Muñón Inferior Del Mainshaft Fuente: Consigna Académica UTP Cabe resaltar que la corrosión se debe a estar en contacto con la humedad debido al trayecto y el medio de transporte que se usó para su traslado, la exposición de la humedad marina en los metales es muy crítico debido a que puede generar daños de desgaste como la corrosión. También se presentó una corrosión de tipo uniforme en el cono del Mainshaft. Ilustración 27 Corrosión Presente En El Cone Del Mainshaft Fuente: Consigna Académica UTP Como la corrosión es en la superficie del eje se evitó el uso de instrumentos auxiliares tales como lentes de aumento, endoscopios, baroscopios, fibras ópticas, etc. dichos instrumentos son utilizados para la evaluación en áreas menos accesibles. 31 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 8.2. Ultrasonido: La detección de los defectos pequeños está estrechamente vinculada con la frecuencia del examen. Es decir, más elevada es la frecuencia del haz ultrasónico mayor será la sensibilidad de detección y viceversa. Tabla 7 Velocidad De Propagación Ultrasónica Fuente: Tesis De Grado Autor: Santos Eduardo Se pudo confirmar los siguientes ítems. En los ultrasonidos, los transductores de onda longitudinal son usados para la detección de corrosión exfoliantes, agrietamientos y en general observar defectos. Con las ondas angulares podemos detectar la corrosión por picadura e intergranular. 32 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 Ilustración 26 Corrosión Tipo Picadura Fuente: revista de metalurgia En base a los ensayos aplicados de pudo determinar el tipo de corrosión presente en la superficie del eje, así también el espesor de la corrosión, teniendo en consideración las medidas exactas del diámetro del eje y su posible variación afectado por la corrosión. 9. Conclusiones Para la detección de la corrosión del eje afectado por la corrosión, se utilizará las siguientes técnicas no destructivas inspección visual, corrientes inducidas. Se ha podido comprobar que en las inspecciones realizadas con la técnica de los ultrasonidos utilizando transductores focalizados, los resultados para la detección de la corrosión son altamente satisfactorios. La eficiencia obtenida por la inspección ultrasonido en detección de corrosión está es de un 97% de confiabilidad, siempre y cuando que se realice con las debidas precauciones. La inspección por ultrasonido en piezas con defectos de geometría irregular, en particular cónicos, presentan gran complejidad para poder crear un patrón de referencia que facilite la detección de corrosión por picadura ya que el aumento de diámetro del defecto, el ángulo inherente a la conicidad, altera el rebote del pulso. 33 Descargado por Jhonatan De la cruz (u19200738@gmail.com) lOMoARcPSD|5610034 10. Bibliografía García Garrido, S. (2003). Organización y gestión integral de mantenimiento. Madrid: Ediciones Díaz de Santos, S. A. Vázquez, M. (2018). La corrosión El peor de los villanos El peor de los villanos. Mar del Plata: EUDEM. Eras Guaman, S.E. (1989). Deteccion De La Corrosion Aplicado Tecnicas No Destructivas. Tesis De Grado. Guayaquil –Ecudor. Bunge, J., & Magallanes, D. (2011). Concetos Delos Ensayos No Destructivos. Tenaris SIAT. Facutad de ingenieria - UBA. Rimoldi, C., & Mariano Mundo, L. (-). Catedra: Ensayos No Destructivos Por Metodo De Ultrasonido. Facultad de ingenieria. Rodriguez, C. & Biezma, M. V. (2014). Deteccion De La Corrosion Por Picadura En Aceros Inoxidables Empleando Ultrasonido. Revista de metalurgia, SantamderEspaña. 34 Descargado por Jhonatan De la cruz (u19200738@gmail.com)