Mantenimiento del Sistema de Enfriamiento Automotriz

Anuncio

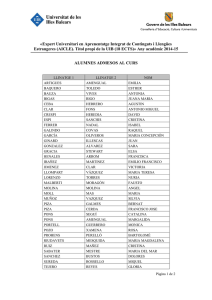

Ing. López Hernández Maria Antonia MANTENIMIENTO AL SISTEMA DE ENFRIAMIENTO. PROGRAMA SINTÉTICO COMPETENCIA GENERAL (DE LA UNIDAD DE APRENDIZAJE) : Aplica las actividades de lubricación a los sistemas mecánicos del automotor, considerando las especificaciones y manual del fabricante. COMPETENCIA PARTICULAR (DE CADA UNIDAD DIDACTICA) UNIDAD No. 1 Aplica actividades previas al mantenimiento del sistema de enfriamiento del vehículo automotor, de acuerdo a las especificaciones y manual del fabricante. RAP CONTENIDOS No. 1 Checa los componentes y características del 1. 2. sistema de enfriamiento del vehículo automotor, de 3. acuerdo especificaciones y manual del fabricante. No.2 Selecciona el equipo y herramientas necesarios para el mantenimiento del sistema de enfriamiento del vehículo automotor, de acuerdo a especificaciones y manual del fabricante. No.1 Ddiagnostica el sistema de enfriamiento del UNIDAD No. 2 vehículo automotor, de acuerdo a especificaciones y manual del fabricante. Da mantenimiento al sistema de enfriamiento del No.2 Ejecuta el mantenimiento al sistema de vehículo automotor, de acuerdo a especificaciones y enfriamiento del vehículo automotor, de acuerdo con Ing. López Hernández Maria Antonia el manual del fabricante. manual del fabricante. No.3 Verifica el mantenimiento realizado al sistema de enfriamiento del vehículo automotor. Introducción al Sistema de Enfriamiento. Principios de funcionamiento. Tipos de Sistemas de enfriamiento. 4. Componentes del Sistema enfriado por líquido. 5. Líquidos Refrigerantes 6. Componentes y características del sistema enfriado por aire. 1. Herramientas. 1. Equipo en el Taller. 1. Diagnóstico de fallas. 2. Instrumentación del sistema de sistema de enfriamiento del vehículo automotor. 1. Mantenimiento del Sistema de enfriamiento. 1. Métodos de verificación y supervisión. NORMAS DE SEGURIDAD E HIGIENE DE LA STPS(SEGURIDAD EN EL TRABAJO Y PREVENCIÓN SOCIAL), APLICABLES A UN TALLER AUTOMOTRIZ LAS 10 NORMAS OFICIALES MEXICANAS MÁS IMPORTANTES SOBRE SEGURIDAD INDUSTRIAL Ing. López Hernández Maria Antonia 1.- Condiciones de seguridad para la prevención y protección contra incendios (Nom-002-STPS-1993). Esta norma establece las condiciones de seguridad para la prevención contra incendios. Se aplica en aquellos lugares donde las mercancías, materias primas, productos o subproductos que se manejan en los procesos, operaciones y actividades que impliquen riesgos de incendio. 2.- Sistemas de protección y dispositivos de seguridad en maquinaria, equipos y accesorios (Nom-004-STPS-1994). Esta norma tiene por objetivo prevenir y proteger a los trabajadores contra los riesgos de trabajo. Se aplica donde por la naturaleza de los procesos se emplee maquinaria, equipo y accesorios para la transmisión de energía mecánica. 3.- Condiciones de seguridad para el almacenamiento, transporte y manejo de sustancias inflamables y combustibles (Nom-005-STPS-1993). Esta norma tiene por objetivo prevenir y proteger a los trabajadores contra riesgos de trabajo e incendio. Se aplica donde se almacenen, transporten o manejen sustancias inflamables y Ing. López Hernández Maria Antonia combustibles. 4.- Seguridad e Higiene para el almacenamiento, transporte y manejo de sustancias corrosivas. irritantes y tóxicas (Nom-009-STPS-1994). Su objetivo es prevenir y proteger a los trabajadores contra los riesgos de quemaduras, irritaciones o intoxicaciones. Se aplica donde se almacenen, trasporten o manejen sustancias corrosivas, irritantes o tóxicas. 5.- Seguridad e higiene en los centros de trabajo donde se produzcan, almacenen o manejen sustancias químicas capaces de generar contaminación en el medio ambiente laboral ( Nom-010-STPS-1994). Su objetivo es prevenir y proteger la salud de los trabajadores y mejorar las condiciones de seguridad e higiene donde se produzcan, almacenen o manejen sustancias químicas que por sus propiedades, niveles de concentración y tiempo de acción sean capaces de contaminar el medio ambiente laboral y alterar la salud de los trabajadores, así como los niveles máximos permisibles de concentración de dichas sustancias, de acuerdo al tipo de exposición. Se aplica donde se produzcan, almacenen o manejen sustancias químicas capaces de generar contaminación en el ambiente laboral. Ing. López Hernández Maria Antonia 6.- Seguridad e higiene en los centros de trabajo donde se produzcan, usen, manejen, almacenen o transporten fuentes generadoras o emisoras de radiaciones ionizantes (Nom-012-STPS-1994). Su objetivo es implantar las medidas preventivas y de control a fin de que los trabajadores expuestos a radiaciones ionizantes, no reciban por este motivo dosis que rebasen los límites establecidos en la presente norma. Se aplica donde se produzcan, usen, manejen, almacene o transporten fuentes generadoras o emisoras de radiaciones ionizantes. 7.- Protección personal para los trabajadores en los centros de trabajo (Nom-015STPS-1994). El objetivo de esta norma es establecer los requerimientos de la selección y uso del equipo de protección personal para proteger al trabajador de los agentes del medio ambiente de trabajo que puedan alterar su salud y vida. Se aplica en todos los centros de trabajo como medida de control personal en aquellas actividades laborales que por su naturaleza, los trabajadores estén expuestos a riesgos específicos. Ing. López Hernández Maria Antonia 8.- Condiciones de seguridad en donde la electricidad estática represente un riesgo (Nom-022-STPS-1993). Su objetivo es establecer las medidas de seguridad para evitar los riesgos que se derivan por generación de la electricidad estática. Se aplica en los centros de trabajo donde por la naturaleza de los procedimientos se empleen materiales, sustancias y equipo capaz de almacenar cargas eléctricas estáticas. 9.- Señales y avisos de seguridad e higiene (Nom-027-STPS-1994). Establece el código para elaborar señales y avisos de seguridad e higiene; así como las Características y especificaciones que éstas deben cumplir. Las señales y avisos de seguridad e higiene que deben emplearse en los centros de trabajo, de acuerdo con los casos que establece el Reglamento General de Seguridad e Higiene en el Trabajo, y no es aplicables a señales o avisos con iluminación propia. Por lo tanto se aplica en todos los centros de trabajo. 10.- Medicamentos, materiales de curación y personal que presta los primeros auxilios (Nom-020-STPS-1994). Establece las condiciones para brindar los primeros auxilios oportunos y eficazmente. Se aplica en Ing. López Hernández Maria Antonia todos los centros de trabajo, para organizar y prestar los primeros auxilios. SISTEMA DE ENFRIAMIENTO La refrigeración en los motores de combustión interna es necesaria para disminuir el calor generado por la quema de combustible (superior a 2000°c) y no transformado en energía mecánica. Función: mantener todos los componentes dentro del rango de temperaturas de diseño del motor evitando su destrucción por deformación y agarrotamiento. Ing. López Hernández Maria Antonia CONSIDERACIONES SOBRE EL SISTEMA DE ENFRIAMIENTO Ing. López Hernández Maria Antonia Durante el funcionamiento de un motor de explosión, se alcanza en el interior de la cámara de explosión, en el momento de la expansión, temperaturas del orden de los 2000°c. El agua hierve a los 100° de temperatura, un aceite lubricante de base mineral tienen su punto de inflamación entre los 250 y los 340°c para uno de base sintética. El acero, como base de fabricación de los cilindros y válvulas, funde alrededor de 1400°c y el aluminio, elemento base en que se construyen modernamente la inmensa mayoría de culatas y pistones, lo hace a una temperatura de 600°c. Aproximadamente, el 35% de la energía liberada en la explosión de la mezcla, es evacuada por el sistema de refrigeración transformada en calor; otro 35% se pierde por el escape y tan solo alrededor del 30% se transforma en energía mecánica capaz de mover el motor y el vehículo automóvil. En los motores mas modernos, el rendimiento térmico se ha visto mejorado, pero sigue siendo una perdida importante de energía. En un motor cuya temperatura de funcionamiento normal sea entre 80 y 85°c, se estima que: con el agua a una temperatura de 40°c, los cilindros se desgastan seis veces mas de lo habitual, el consumo aumenta en un 20% y se puede perder hasta un 8% de potencia. Los valores de temperatura máxima que pueden soportar las válvulas mas expuestas, las de escape, son del orden de 750°c. de sobrepasarse dichos valores aparecen problemas de corrosión y de resistencia mecánica a los asientos, siendo alrededor de 400°c la temperatura alcanzada en el Ing. López Hernández Maria Antonia vástago y la guía de la válvula. En las válvulas de admisión se alcanza hasta los 250°c en su asiento. La temperatura máxima admisible en los pistones es del orden de los 300°c ya que temperaturas superiores pueden provocar deformaciones permanentes en los mismos. Asimismo, las paredes de la cámara de explosión, no han de sobrepasar los 250°c con el fin de que no se presenten puntos caliente que podrían provocar efectos no deseados de auto encendido o detonación. En las paredes de los cilindros, aun en la parte más alta de éste, no pueden sobrepasarse los 250°c con el fin de no romper la película del lubricante o cambios de estado de este que ocasionara residuos carbonosos, consumo de aceite y un elevado desgaste. Con solo estas consideraciones previas se puede establecer que: - El sistema de refrigeración debe evacuar gran cantidad de calor de una forma rápida, eficaz y controlada. - No ha de evacuarse más calor que el estrictamente necesario para un correcto funcionamiento del motor, puesto que la cantidad de la combustión y el correcto efecto de lubricación y por tanto de antidesgaste del motor se consigue a unas determinadas temperaturas. - La transmisión de calor, desde la parte central de la cámara de explosión, se produce por convección en un primer momento y luego por conducción a través de un medio que puede ser liquido o gaseosos. Del sistema de refrigeración empleado, de su diseño y de sus rendimiento, dependerá pues el Ing. López Hernández Maria Antonia rendimiento y durabilidad del motor. TIPOS DE SISTEMA DE REFRIGERACIÓN 1. Sistema de refrigeración por aire: El sistema por aire es muy utilizado en motores de motocicleta, plantas de poder estacionarias, propulsores de aviación y en autos como el Volkswagen Escarabajo, Citroen 2CV, Oltcit, Porsche, Chevrolet Corvair y los todoterreno Pinzgauer. En vehículos grandes también se ha utilizado, en algunos camiones y en automóviles como los Tatra V8 fabricados en República Checa. Estos motores además tienen un radiador de aceite, que también recibe aire. Con ello se garantiza un manejo óptimo y eficiente de la temperatura, siempre y cuando el radiador de aceite esté limpio, ya que si esto no es así el problema de recalentamiento será muy grave. La presencia y buen funcionamiento del ventilador es fundamental, porque esta clase de motores requieren 4.000 veces más aire que el volumen de agua necesario para enfriar un motor similar dotado de sistema de enfriamiento líquido. En tiempo frío y cuando se enciende el motor, da igual el tipo de motor, el sistema cuenta con un sistema termostático, que restringe el flujo de aire fresco, hasta que el propulsor alcanza la temperatura óptima López Hernández Maria Antonia de Ing. funcionamiento. ¿CÓMO FUNCIONA EL SISTEMA DE ENFRIAMIENTO POR AIRE? Una banda acoplada a la polea del cigüeñal mueve la polea del ventilador, esto provoca el movimiento del aire por la tolva hacia las aletas de los (cilindros del motor). La cantidad de aire introducida se determina por la posición de las mangueras controladas por el (termostato), una vez que son enfriados los cilindros parte del aire se hace pasar hacia el radiador el cual contiene el aceite lubricante para bajar su temperatura. El aire caliente es desechado del motor a través de unas rejillas y se vuelve a introducir aire fresco para iniciar el ciclo. Consecuencias del sistema de enfriamiento: 1. Exceso de consumo de combustible. Ing. López Hernández Maria Antonia 2. Desgaste de partes en especial en el pistón con la pared del cilindro. 3. Evaporación de lubricante. 4. Costras sobre elementos que transfieren calor como los ductos del radiador. 2. Sistema de refrigeración por líquido El sistema de refrigeración por liquido (que puede ser agua o cualquier líquido especial) que es muy popular y se utiliza en la mayoría de los motores modernos. Este sistema de refrigeración es el encargado de mantener la temperatura óptima en todo momento y circunstancia de funcionamiento, sin importar si la temperatura ambiental es alta o baja. Ing. López Hernández Maria Antonia ¿CÓMO FUNCIONA EL SISTEMA DE ENFRIAMIENTO POR LIQUIDO? La bomba de agua actúa como corazón, impulsando el líquido anticongelante por todos los ductos, canales y mangueras que están conectadas entre sí y lo obtienen del radiador a una temperatura casi ambiente. De ahí lo llevan por todo el motor, absorbiendo sus altas temperaturas y regulando la del bloque. Una vez que está caliente, lo lleva al sistema de calefacción para que sea utilizado y desde ahí regresa por la parte superior al radiador para ser enfriado de nueva cuenta. Una vez que el aire golpea el radiador por el movimiento del vehículo, pasa entre los canales internos del aluminio, enfría el coolant(refrigerante) que viene caliente desde el motor. En algunos casos y si el termostato indica que lo requiere, es asistido por un ventilador eléctrico o, en vehículos con un mayor número de años circulando, el mismo sistema central de poleas y bandas activan un ventilador todo el tiempo. Este último se utilizaba en ambos sistemas de enfriamiento: por aire y por agua Ing. López Hernández Maria Antonia Bloque de motor con ductos de anticongelante y aceite. ELEMENTOS DEL SISTEMA DE ENFRIAMIENTO El esquema del sistema de refrigeración de un coche está compuesto por los siguientes elementos: un radiador, un ventilador, un termostato, un depósito, una bomba impulsora de refrigerante (bomba de agua), una correa que mueve la bomba y los manguitos que conducen el refrigerante hasta el interior del motor. Todos estos componentes deben estar correctamente a fin de que el sistema de refrigeración del motor funcione adecuadamente. Ing. López Hernández Maria Antonia RADIADOR El radiador es probablemente la parte mas reconocible del sistema de refrigeración. Acostumbra a estar en el frontal del vehículo para recibir aire según circulamos y así rebajar la temperatura del liquido refrigerante que circula por su interior. Debemos comprobar ocasionalmente que el radiador no tenga fugas y sobre todo, que no este obstruido. Los radiadores tienen láminas metálicas muy finas que si se estropean por pequeños impactos o se taponan por la suciedad pueden hacer que el radiador no disipe el calor de la forma adecuada, dando lugar a un sobrecalentamiento. En lo relativo a los radiadores, también puede darse el caso de que estén obstruido por su parte interna, debido a un líquido refrigerante en mal estado (conviene cambiarlo cada dos años) o a suciedad que puede llevar a cabo una limpieza en un taller Ing. López Hernández Maria Antonia especialista, siendo una labor más económica que la sustitución del radiador. Este elemento consta básicamente de: • Tapón de llenado. Aunque algunos sistemas no lo montan y se realiza el llenado por otro elemento del sistema, es por él por donde se llena o se rehace el nivel del refrigerante. Si el sistema no es de circuito cerrado, como sucede en la mayoría de vehículos industriales o agrícolas y en determinados modelos de automóviles de turismo de cierta antigüedad a pesar de usar el sistema de circuito cerrado, el tapón lleva incorporadas dos válvulas: una de vacío para impedir que se forme un vacío en el sistema cuando éste se enfría y otra de presión que permite que el refrigerante o el vapor escape por el orificio de rebose al alcanzar una determinada presión el circuito de refrigeración. Con el sistema de presurización del circuito de 0,48 bares, se consigue elevar el punto de ebullición del agua hasta los 110 °C • Conducto o entrada del agua caliente. Procedente de la parte superior de la culata • Conducto o salida del agua refrigerada. Mediante el cual es devuelta el agua a la entrada del motor • Elementos refrigerantes. Consistente en unos pasos de agua que forman un panel y unos elementos laminares por donde la circulación del aire toma el calor. Las dimensiones y el diseño de esta superficie, así como el coeficiente de transmisión del calor del material constructivo garantizarán en buena medida la eficacia del sistema. • Orificio o conducto de desagüe. Por donde al aumentar el volumen del agua por efecto de la temperatura saldrá el agua sobrante del circuito. En un sistema actual, este sobrante de refrigerante es reconducido en un elemento llamado expansor. Ing. López Hernández Antonia • Recipientes de Maria agua. Dispuestos a ambos lados, los llamados de flujo transversal que posibilitan radiadores y perfiles de vehículos más bajos, en su parte superior e inferior en aquellos llamados de flujo vertical, hacen las veces de depósitos del agua fría y caliente. Ing. López Hernández Maria Antonia TIPOS DE RADIADORES • Básicamente, se distinguen dos tipos de radiadores, el sistema tubular y el de panal. • La mayoría de vehículos montan radiadores- tubulares formando el elemento refrigerante numerosos tubos planos que unen los dos recipientes de agua y por donde está circulando. • Horizontalmente y soldadas a los tubos, se dispone una serie de aletas que favorecen la evacuación del flujo térmico. • Modernamente, los recipientes o depósitos se construyen en plástico en lugar de cobre o latón y los conductos tubulares en acero o aluminio como las aletas realizadas de una aleación de aluminio-silicio, que además de economizar y facilitar la fabricación proporciona, al poder laminar más finamente, un coeficiente de transmisión del calor más elevado y mayor resistencia mecánica que las de plomoestaño de las de los radiadores de cobre o acero. • Los radiadores de panal, bien del tipo de nido de abeja o el de láminas, aunque a igual superficie Ing. López Hernández Maria Antonia proporcionan una mayor transmisión de calor, la dificultad de su fabricación y su coste los hace desaconsejables. Ing. López Hernández Maria Antonia Ing. López Hernández Maria Antonia FALLAS Y SOLUCIÓN Ing. López Hernández Maria Antonia LOS MANGUITOS Los manguitos son otra parte fundamental del sistema de refrigeración. Son los encargados de llevar el refrigerante del motor al radiador. Suelen ser de caucho y con el paso de los años se estropean. Conviene echarles un vistazo y si no están en buen estado reemplazarlos por unos nuevos. Si un manguito revienta perderemos todo el liquido refrigerante del motor y deberemos parar si no queremos causar una avería por sobrecalentamiento que puede llegar a costarnos miles de pesos. Ing. López Hernández Maria Antonia BOMBA DE AGUA La bomba de agua es el corazón del sistema de refrigeración. Es la encargada de hacer circular el agua por todo el circuito. En muchos casos las bombas pueden estropearse y perder refrigerante, por lo que conviene comprobar que no tenga fugas si la tuviera, habría que cambiarla. Cuando las bombas de aguas están movidas por la correa de distribución es aconsejable cambiarlas con cada cambio de correa para evitar males mayores. Si están tiradas por la corea auxiliar no la cambiaremos hasta que no tenga síntomas evidentes de problemas. También puede darse el caso de que las paletas de la bomba se vayan deteriorado, hasta el punto de que exteriormente parezca estar bien pero realmente casi no mueva refrigerante. Esto es muy habitual en bombas de agua con Maria paletas de plástico. Ing. López Hernández Antonia Por lo general, las bombas utilizadas son del tipo centrífugo, que proporcionan un elevado caudal con una débil presión de impulsión, proporcionalmente, del caudal suministrado. Las bombas utilizadas actualmente en automoción, dan caudales del orden de los 1.000 l/h a 1.000 rpm hasta los 8.000 l/h a regímenes máximos, no llegando a superar los 2,5 kg/cm2 el movimiento de la bomba lo toma generalmente de una correa movida por el cigüeñal, que a su vez mueve un eje en cuyo extremo se monta una turbina o rodete que gira en el interior del cuerpo de la bomba dispuesto excéntricamente. Por efecto de fuerza centrífuga, el agua, que llega a la turbina en su parte central, es despedida hacia la periferia de la rueda y conduciendo a la salida de la bomba, creándose a su vez una depresión en su centro. La disposición de las aletas de la bomba, su orientación y las dimensiones de la turbina, determinan las necesidades de refrigeración de cada motor. Así, si las aletas se inclinan hacia atrás en el sentido de rotación, se creará una baja presión en el circuito, si se inclinan, al contrario, la presión creada será mayor en el eje de la bomba, además de montar unos cojinetes de bolas que posibiliten su giro en el interior del cuerpo, se dispone una empaquetadura formada por un retén autolubricado, generalmente de grafito, una junta de caucho y un muelle que mantiene el conjunto presionado contra el cuerpo de la bomba para asegurar la estanqueidad de ésta. Las bombas centrífugas permiten la circulación del refrigerante por el interior del motor aun después de detenerlo, por efecto de termosifón. Esto evita la aparición de elevadas temperaturas en las zonas más calientes del motor al detenerlo, ya que el efecto de refrigeración continúa produciéndose hasta el equilibrio de temperaturas. También ayuda en caso de avería del sistema. Modernamente, con el fin de ayudar al efecto antes mencionado, Ing. López Hernández Maria Antonia se montan en algunos vehículos una bomba eléctrica en derivación con la bomba centrífuga que, controlada por un termocontacto situado en la culata, hará funcionar la bomba eléctrica sólo cuando al parar el motor la elevada temperatura lo requiera. Ing. López Hernández Maria Antonia TERMOSTATO El termostato es otro elemento de vital importancia. Los motores han de funcionar a una temperatura determinada y para asegurarse de que el gua esté a dicha temperatura está el termostato. Este bloquea o abre el paso de agua del bloque motor al radiador según conveniencia. Si alto un termostato se deteriora normalmente queda en posición abierta. Notaríamos que al motor le cuesta mucho coger temperatura y que el ralentí está más alto. El motor estará generalmente funcionando en frío y el consumo de combustible será claramente superior, además de que al no alcanzar la temperatura de servicio, los desgastes internos del motor también serán mayores. Ing. López Hernández Maria Antonia Para el correcto funcionamiento del motor es preciso regular la temperatura del sistema de refrigeración. Como ya se apuntaba en las primeras consideraciones sobre la refrigeración, interesa conseguir cuanto antes la temperatura normal der funcionamiento del motor para optimizar así su rendimiento y evitar los desgastes excesivos fruto de un funcionamiento prolongado a bajas temperaturas. Pero no solo hay que conseguir pronto la temperatura optima de funcionamiento, además, no deben sobrepasarse unos valores de temperatura críticos que pudieran ocasionarnos agarrotamientos y defectos de lubricación. Por todo ello, se encomienda este control de temperatura interna del motor al termostato, que es una válvula que permite o impide el paso del líquido refrigerante hacia el radiador en función de si la temperatura alcanzada por este se encuentra por encima o por debajo de la temperatura de tarado de la válvula. Además, el sistema de refrigeración puede presentarse con un efecto simple de accionamiento o un efecto doble (figura) mediante un sistema de “by-pass” hacia otros Ing. López Hernández Maria Antonia circuitos. Ing. López Hernández Maria Antonia TIPOS DE TERMOSTATO Fundamental se utilizan dos tipos: Los de fuelle y los de capsula. Los termostatos de fuelle, están formados por soporte metálico que aloja un fuelle circular de latón relleno de un elemento volátil y con un alto coeficiente de dilatación como puede ser el éter, el alcohol o la parafina. El contacto del agua caliente con el fuelle, hace que el elemento interno se volatice, aumenta su volumen y haga expandirse al fuelle, lo que provoca la apertura de la válvula y el paso a través de ella del líquido refrigerante. En los termostatos de capsula, esta sustituye al fuelle y una mezcla de cera de petróleo más polvo de cuero lo hace con respecto al elemento volátil. El agua caliente al estar en contacto con la capsula, hace que la cera se dilate obligando a la válvula a abrirse, oponiéndose a la acción de un muelle, y posibilitando la circulación de agua hacia el elemento refrigerante. Cuando la temperatura del agua desciende, por la acción combinada de la contracción de la cera más la acción del muelle, la válvula Ing. López Hernández Maria Antonia permanece cerrada posibilitando el aumento de temperatura del líquido de refrigeración hasta la temperatura optima de funcionamiento del motor. Ing. López Hernández Maria Antonia VENTILADOR El ventilador es la parte encargada de forzar un flujo de aire hacia el radiador para disipar calor cuando la marcha del vehículo no genera la suficiente corriente (en ciudad por ejemplo). La mayoría de los coches utilizan electroventiladores comandados por el sistema eléctrico del coche. Normalmente están asociados a un sensor de temperatura que los pone a funcionar si la temperatura excede unos límites. Es común el fallo del termocontacto del ventilador, que provoca que el ventilador no funcione y el motor pueda llevarse un calentón. Por otra parte , si alguna de las aspas estuviese rota por la intrusión de algún objeto, la refrigeración podría no ser la adecuada, aparte de Ing. López Hernández Maria Antonia generar ruidos y vibraciones, algo más habitual en los todoterrenos. En los ventiladores de acoplamiento viscoso, además, el flujo de aire podría no ser suficiente si el núcleo viscoso no trabaja adecuadamente. Detectar el problema aquí puede ser más difícil a simple vista, porque las aspas pueden estar girando, aunque no sea de la forma suficiente. Los ventiladores se utilizan para activar y asegurar la circulación de una gran cantidad de aire a través del radiador con la finalidad principal de enfriar el líquido refrigerante y a la vez favorecer la refrigeración de los órganos anexos al motor como puedan ser el alternador, la bomba de gasolina, el carburador, así como el propio motor. Con la propia marcha del vehículo, esta circulación de aire ya se establece, pero tenemos el inconveniente de que, a una velocidad lenta, con el motor en carga o en las detenciones, la corriente resulta insuficiente cuando no nula. Con los ventiladores de arrastre permanente, montados generalmente detrás del radiador y accionados directamente por la bomba de agua, se simplifica el accionamiento del ventilador, pero surgen desventajas como: Ing. López Hernández Maria Antonia DESVENTAJAS • Se hace inútil a gran velocidad del vehículo. • Funcionan siempre, independientemente de la temperatura del motor. • La potencia absorbida crece el cuadrado de la velocidad de rotación. • La ventilación forzada presenta pues, a prioridad sólo ventajas, pero un análisis más detenido nos muestra inconvenientes: • A velocidad elevada es preciso canalizar adecuadamente el flujo de aire para que salga por debajo del capó. • Se ha de conseguir hacer pasar el mayor caudal de aire posible a través del radiador con la menor absorción de potencia posible. Ing. López Hernández Maria Antonia • Los ventiladores, en su funcionamiento, no deben emitir zumbidos indeseados que aumenten la sonoridad del motor. En la actualidad, el aumento de eficacia del sistema de refrigeración, la menor absorción de potencia y la mejor regulación de los ciclos térmicos del motor se consiguen montando electro ventiladores controlados termostáticamente. Los motoventiladores o electroventiladores, montados generalmente detrás del radiador y adosados a éste, aunque nada impide que se dispongan delante y así sucede en muchas ocasiones, sólo funcionan cuando los requerimientos térmicos lo hacen necesario, disminuyendo así considerablemente, la absorción de potencia. Un termocontacto colocado sobre el mismo radiador o sobre la culata controla la entrada en funcionamiento del electroventilador alimentando o no de corriente el motor. Para evitar que la conexión eléctrica pueda invertirse accidentalmente y evitar la disfunción del sistema, los conectores del electroventilador suelen ser de un solo sentido de montaje o de terminales diferentes. Ing. López Hernández Maria Antonia FUNCIONAMIENTO DEL SISTEMA Cuando la temperatura del líquido de refrigeración alcanza una temperatura alrededor de los 92 °C, el termocontacto cierra el circuito permitiendo la llegada de corriente al motoventilador. El ventilador funciona hasta que consigue hacer descender la temperatura del líquido de refrigeración alrededor de los 82 °c, momento en el que el termocontacto abre el circuito y deja de funcionar el ventilador. En la actualidad, sobre todo en aquellos vehículos equipados con aire acondicionado, al disponerse el radiador de este sistema adosado al radiador del refrigerante, acostumbran a montarse hasta dos motoventiladores, por la mayor dificultad el paso del aire a través de los dos radiadores, y con dos velocidades de marcha. También es habitual en la actualidad, encontrar en el sistema de refrigeración un termocontacto de postfuncionamiento que suplirá en su función al o los termocontactos de funcionamiento normal al quitar el contacto del motor. Los ventiladores electromagnéticos, montados generalmente en vehículos industriales, con la misma disposición que los ventiladores convencionales de arrastre permanente, consiguen también reducir eficazmente la absorción de potencia con un funcionamiento muy similar al descrito anteriormente. Otro sistema muy empleado en vehículos industriales son los denominados de acoplamiento viscoso, donde el control deHernández acoplamiento Ing. López Maria Antonia se realiza mediante un sistema que detecta la temperatura del aire que atraviesa el radiador y permitiendo o no el arrastre del ventilador por medio de un fluido viscoso, en función de la temperatura. CAMARAS DE AGUA Son las oquedades del bloque y culata, a través de las cuales pasa el agua. Estás cámaras, practicadas tanto en el bloque motor como en la culata, rodean la cámara de combustión, los cilindros, los asientos de las bujías, de las válvulas y sus guías, y en su caso, aquellas partes que están más en contacto directo con los gases de escape. Las cámaras de refrigeración representan las partes huecas de la culata y del bloque ya que en su fundición se diseñan para tal fin. Están especialmente estudiadas a fin de que no se presenten puntos calientes durante la circulación del refrigerante, es decir, rincones o zonas Ing. López Hernández Maria Antonia donde no se pueda establecer la circulación de una corriente suficiente para evacuar el calor producido o acumulado. Se presentan, en el bloque de cilindros, 3 disposiciones, atendiendo al tipo de cilindros utilizados. Así encontramos: 1. Bloque de camisas secas: Aquellos en que el agua de refrigeración no entra en contacto directo con las paredes del cilindro por donde se desliza el pistón. Los cilindros los constituyen unos forros introducidos a presión en el cilindro fundido alrededor del cual circula el refrigerante. Presenta ventajas de economía, reparación, de calidad de materiales y prácticamente no sufre pérdidas de líquido, aunque puede representar inconvenientes de refrigeración. Ing. López Hernández Maria Antonia Ing. López Hernández Maria Antonia 2. Bloque de camisas húmedas: en esta disposición el refrigerante sí circula alrededor del cilindro, pero el cilindro es recambiable, es decir, tampoco forma parte integrante del bloque. Al igual que la disposición anterior, ofrece mayor facilidad y economía de reparación y una mayor calidad del cilindro, pero puede ocasionar problemas de estanqueidad, aunque soluciona eficazmente la refrigeración y la construcción del bloque. Ing. López Hernández Maria Antonia 3. Bloque de cilindros integrales: Donde los cilindros están practicados en el propio bloque y en el cual el agua de refrigeración circula alrededor de los cilindros por las oquedades dispuestas durante la fundición del propio bloque. Es el sistema más sencillo, aunque resulta de complicada fabricación y obliga al rectificado de cilindros en caso de desgaste, hecho que se produce con mayor celeridad por la dificultad que representa el tratamiento térmico de cilindro. Ing. López Hernández Maria Antonia TAPA DEL RADIADOR Es una pequeña válvula que deja salir el vapor de agua al exterior al alcanzar una temperatura determinada, que por medio de un resorte abre o cierra la válvula. Ing. López Hernández Maria Antonia EL LIQUIDO REFRIGERANTE Ing. López Hernández Maria Antonia Este liquido es el que circula por el circuito y ayuda a disipar el calor. No es conveniente utilizar agua, ya que puede generar óxidos en el circuito y además tiene un bajo poder anticongelante que en épocas de mucho frio podría causar graves averías en el motor. Para ello hay que utilizar un anticongelante adecuado siguiendo las recomendaciones del fabricante del coche. Es aconsejable cambiarlo cada dos años aproximadamente para evitar su deterioro y mantener limpio el circuito de refrigeración. Bastaría usar agua en verano y anticongelante en invierno para garantizar la refrigeración del motor y evitar la congelación del agua para prevenir así las averías y roturas. Pero aun el agua destilada, a pesar de ser el agua más pura de todas, continúa teniendo en mayor o menor medida, minerales disueltos y no evita en lo absoluto la tendencia a la corrosión. Si optamos por usar haga, deberíamos adicionarla con anticorrosivos y a pesar de ello, no evitaríamos, atendiendo a la calidad dl agua, los depósitos calcáreos, depósitos de lodos, etc. La base del líquido refrigerante continúa siendo el agua. Pero una mezcla de agua y anticongelante permanente como la que disponen los actuales circuitos de refrigeración, ha de cumplir, además de evacuar el calor del motor, con una serie de requisitos indispensables. Así, un buen refrigerante-anticongelante ha de garantizar, para su uso permanente: Soportar las más bajas temperaturas sin llegar congelarse cualesquiera que sean las condiciones climáticas. No favorecer la herrumbre no corroer los muy diversos elementos y materiales que constituyen un moderno sistema de refrigeración. Soportar las elevadas temperaturas de trabajo de los motores modernos sin que la mezcla llegue a descomponerse no favorecer la formación de depósitos calcáreos. Ser un buen conductor del calor y resistir la formación de espuma. OtrosIng.requisitos menores son: su olor, que no sea desagradable o demasiado penetrante; su color que, López Hernández Maria Antonia distinguirá el circuito equipado con anticongelante-refrigerante; que no rebajen demasiado el punto de ebullición del agua, y que no sean demasiados expansibles Los anticongelantes más usados son: A base de alcohol, para uso no permanente y que presenta un punto de ebullición demasiado bajo, sobre los 80°C para las exigencias de trabajo de los motores actuales. A base de hidrocarburo etílico con glicerina y alcohol (glicol etileno), al cual se añade bórax como inhibidor de la corrosión, agua destilada en una porción mínima del 2% y pequeñas porciones de colorantes y antiespumantes. A esta mezcla se le denomina anticongelante permanente. La denominación “permanente”, no quiere decir que pierda sus cualidades. Significa solo que la resolución no hierve a temperaturas normales de funcionamiento y que no sustituye atendiendo a la climatología. Sin embargo, la mayoría de fabricantes aconseja el cambio cada dos años, o en cualquier circunstancia en que la comprobación del grado de protección, mediante densímetro apropiado, haya descendido considerablemente. La solución más comúnmente empleada para los circuitos sellados es la de un líquido refrigerante- anticongelante a base de agua y glicol etileno entre el 33 y el 50% de este último elemento. Una solución con un porcentaje de glicol etileno del 50% proporciona una protección Ing. López Hernández Maria Antonia anticongelante de -35.6°C. Debido a la naturaleza del glicol etileno mayor protección anticongelante la proporciona la mezcla al 68% de este elemento que es de -67.7°C. Si seguimos aumentando su proporción, la protección ira disminuyendo hasta llegar a una solución pura de glicol que nos proporcionaría una protección de tan solo -22.7°C. La composición del agua utilizada en mezcla refrigeranteanticongelante de uso permanente tiene gran importancia, sobre todo por lo que se refiere a la presencia de iones de cloro y otros, que han de evitarse para, a pesar de los anticorrosivos, no presentar fenómenos de corrosión en el circuito. Los fenómenos de corrosión son más frecuentes en los radiadores de aluminio siendo prácticamente nulos en los de cobre. En la figura se indica el recorrido del agua de refrigeración a lo largo del bloque motor en varios Ing. López Hernández Maria Antonia sentidos de circulación. DEPOSITO DE RECUPERACIÓN Este dispositivo tiene la tarea de hacer circular el liquido refrigerante a través de todo el circuito, pudiendo impulsar el liquido caliente hacia el radiador para que así se enfrié y entre nuevamente al motor, disminuyendo la temperatura. Ing. López Hernández Maria Antonia REFRIGERACIÓN ELECTRÓNICA. Regulación electrónica El desarrollo de un sistema de refrigeración con regulación electrónica tiene como finalidad controlar la temperatura de servicio del motor dependiendo de un valor nominal y en función del estado de carga. El termostato con calefacción eléctrica y los niveles del ventilador del radiador regulan la temperatura de servicio óptima según un diagrama característico registrado en la unidad de control del motor. De este modo se puede adaptar la refrigeración a cualquier estado de potencia y de carga del motor. Ventajas ✓ Reducción del consumo en régimen de carga parcial. Ing. López Hernández Maria Antonia ✓ Reducción de las emisiones de: •CO (monóxido de carbono) •HC (hidrocarburos). MODIFICACIONES Respecto al circuito de refrigeración convencional: ✓ Incorporación al circuito de refrigeración por medio de mínimas modificaciones en su construcción. ✓ Caja de distribución del líquido refrigerante y el termostato; unidad. ✓ Desaparece el (termostato) del bloque del motor. ✓ La unidad de control del motor dispone, además, de los diagramas característicos del sistema de refrigeración con regulación electrónica. Ing. López Hernández Maria Antonia COMPONENTES PRINCIPALES Carcasa del distribuidor de refrigerante Caja de distribución del líquido refrigerante Se instala directamente en la culata en lugar del maguito de empalme. En este componente se han de distinguir dos niveles: Nivel superior, se suministra líquido refrigerante a todas las piezas, excepto a la bomba de líquido refrigerante. Nivel inferior, está conectado el retorno del líquido refrigerante. Un conducto vertical junta estos niveles y el termostato abre/cierra este conducto por medio de pequeños platos de válvula. En general este componente es la estación distribuidora del líquido hacia los circuitos. Ing. López Hernández Maria Antonia COMPONENTES PRINCIPALES Ing. López Hernández Maria Antonia Unidad de regulación del refrigerante. El termostato de material de dilatación instalado en la caja de distribución está rodeado constantemente de refrigerante. El elemento de cera regula hasta este momento sin calefacción, pero está diseñado para una temperatura diferente. La temperatura del refrigerante funde la cera y hace que ésta se expanda. Esta expansión produce un desplazamiento en el pasador, normalmente (sin corriente) de acuerdo con el nuevo perfil de temperatura del refrigerante de 110°C en la salida del motor. En el elemento tiene una resistencia de calefacción, al aplicarse corriente eléctrica calentará el elemento de cera, y por lo tanto el desplazamiento no sólo se produce por la temperatura del refrigerante, sino también según lo indicado en la unidad de control del motor. CIRCUITO De refrigeración menor El circuito corto, en el arranque en frío y con régimen de carga parcial, sirve para calentar rápidamente el motor. La refrigeración del motor controlada según su unidad aún no está en funcionamiento. El termostato en la carcasa del distribuidor del refrigerante ha cerrado el retorno del radiador, abriendo el corto trayecto hacia la bomba del refrigerante. El radiador no interviene en la circulación del refrigerante. El nivel de temperaturas en el circuito Ing. López Hernández Maria Antonia menor para calentar el motor son entres los 95° C Y 110° C. De refrigeración mayor Ing. López Hernández Maria Antonia El circuito mayor es abierto mediante el termostato del regulador del refrigerante en donde se alcanza una temperatura aprox. 110° C o bien es abierto en función de la carga, controlada por la unidad de las especificaciones del motor. En este caso se incluye el radiador en el circuito del refrigerante. Para favorecer la refrigeración mediante el viento exterior o al ralentí, se activan los ventiladores eléctricos en función de las necesidades. El nivel de temperaturas en el circuito menor para calentar el motor son entres los 85° C Y 95° C. FUNCIONAMIENTO ELÉCTRICO Ing. López Hernández Maria Antonia REGULACIÓN DEL REFRIGERANTE EN CALEFACCIÓN Ing. López Hernández Maria Antonia TERMOGESTIÓN El único control aplicado al circuito de refrigeración de los vehículos convencionales, es un termostato mecánico equipado con una capsula de cera termodilatable e insensible a los cambios de presión. En función a las variaciones de temperatura, la capsula del termostato cierra la circulación de agua hacia el radiador de refrigeración: el calentamiento se efectúa más rápidamente. Es el único control. Pero un motor de automóvil funciona en condiciones climáticas y cargas muy variables. La necesidad de obtener una refrigeración adaptada en toda la escala de potencia y de carga del motor obliga a implantar una regulación electrónica fina. Los sistemas de refrigeración clásicos son dimensionados con relación a las condiciones de funcionamiento térmico más desfavorables (régimen otro máximo, plena carga y baja convección). Por ello, el circuito de refrigeración está sobredimensionado para una utilización normal del vehículo. En trayectos inferiores a 3 km (47% de la utilización normal de un vehículo), el consumo medio es un 80% mayor que para en los trayectos cuya distancia está comprendida entre 10 y 50 km. En un motor diésel, tipo HDi, entre un arranque en frio (20°C) y un arranque en caliente (90°C), se observa una diferencia del 10 al 15% del consumo. La gestión térmica del motor es preponderante en el tratamiento y la repartición de estos contaminantes. Además, los sistemas de devolución modernos necesitan temperaturas de por lo menos 200°C para funcionar. Ing. López Hernández Maria Antonia Los parámetros térmicos de los motores no están optimizados, provocando una degradación de las prestaciones, del consumo, del nivel de emisiones contaminantes y del confort térmico del habitáculo. Nos enfrentamos a dos objetivos contradictorios, ya que hace falta obtener rápidamente temperaturas más elevadas en la escala de carga parcial al ralentí, y más bajas en la escala de plena carga. Con relación a los vehículos tradicionales, un motor modificado sobre el concepto de la termogestión alcanza su temperatura de servicio más rápidamente, después de un arranque en frio, lo que reduce las emisiones al escape. Una de las vías de mejora de la depolucion es la optimización de los arranques en frio y de las fases de calentamiento. Al ralentí y a la carga parcial, la termogestión permite una temperatura más elevada del motor. La menor viscosidad del aceite que resulta de ello, reduce las pérdidas de carga del motor y genera una disminución del consumo con relación a los motores tradicionales que, en este estado de funcionamiento, están sub-enfriados. Con una carga elevada del motor, por el contrario, la temperatura del refrigerante disminuye más rápidamente e incluso en caso de aceleración repentina a pleno gas, no aparecen puntas de temperatura; esto salvaguarda al motor y puede contribuir a una mayor duración de los aceites. La termogestión contribuye igualmente a tener Ing. López Hernández Maria Antonia intervalos de mantenimiento más largos. Además, del aire admitido esta menos caliente, lo que genera un aumento de potencia. Ing. López Hernández Maria Antonia CALEFACCIÓN Ing. López Hernández Maria Antonia Ing. López Hernández Maria Antonia Ing. López Hernández Maria Antonia Ing. López Hernández Maria Antonia Ing. López Hernández Maria Antonia Ing. López Hernández Maria Antonia Ing. López Hernández Maria Antonia Ing. López Hernández Maria Antonia Ing. López Hernández Maria Antonia Ing. López Hernández Maria Antonia