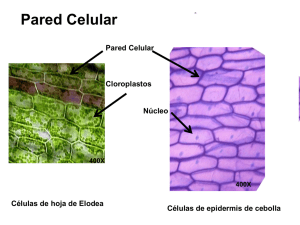

LA CELULOSA Es un biopolímero compuesto exclusivamente de moléculas de β-glucosa (desde cientos hasta varios miles de unidades). La celulosa es la biomolécula orgánica más abundante ya que forma la mayor parte de la biomasa terrestre. FIBRAS DE CELULOSA La celulosa es una larga cadena polimérica de peso molecular variable, con fórmula empírica (C6H10O5)n, con un valor mínimo de n= 200. Estructura de la celulosa: a la izquierda, β-glucosa; a la derecha, varias β-glucosa unidas La celulosa constituye la materia prima del papel y de los tejidos de fibras naturales. PRINCIPALES COMPONENTES DE LA MADERA (GENERAL) Celulosa 45% Hemicelulosa 35 a 25% Lignina 25 a 21% Extractos 8 a 2% MADERA 2%-8% 25% Maderas suaves 21% Maderas duras Carbohidratos Lignina 2%-8% Celulosa Glucosa Extractivo 35% Maderas duras 25% Maderas blandas Hemicelulosa Glucosa Manosa Galactosa Xylosa Arabinosa Terpenos Ácidos recínicos Ácidos grasos Fenoles Insaponificables PRINCIPALES COMPONENTES DE LA MADERA MADERA SUSTANCIAS INORGÁNICAS SUSTANCIAS ORGÁNICAS MOLÉCULAS DE BAJO PESO MOPLECULAR MACROMOLÉCULAS CELULOSA (40-50%) LIGNINA (20-30%) HEMICELULOSA (10-30%) SUSTANCIAS EXTRAÍBLES ORGÁNICAS INORGÁNICAS HEMICELULOSA Holocelulosa NaOH ac. KOH Residuo insoluble Celulosa álcali resistente Hemicelulosa SUSTANCIAS EXTRAÍBLES ORGÁNICOS INORGÁNICOS Hidrocarburos alifáticos Ciertos iones metálicos y aromáticos. que son esenciales Alcoholes. para el normal desarrollo Fenoles. del árbol . Aldehídos. Cetonas. Ácidos alifáticos. Glicéridos. Compuestos nitrogenados. LIGNINA La lignina forma una capa externa alrededor de cada fibra, y se unen entre sí por medio de enlaces covalentes y de puentes de hidrógeno. OBTENCIÓN DE PAPEL DE MADERA El papel consiste en un tejido o entramado de fibras vegetales con alto contenido de celulosa, que han sido refinadas y tratadas en agua antes de ser depositadas sobre un tamiz y secadas. El papel y los productos relacionados con él se elaboran a partir de fibras de celulosa presentes en las plantas. Estas fibras pueden provenir de diferentes vegetales: algodón, madera, paja de cereales, caña de azúcar, piña, etc. Actualmente la mayor parte de la producción mundial del papel proviene de la madera. A la vez, un tercio del total de madera procesada en el mundo se emplea para la fabricación de pasta. OBTENCIÓN DE LA PASTA Para fabricar papel es necesario separar las fibras de celulosa, fuertemente unidas por lignina (adhesivo resinoso que provee el apoyo estructural al árbol). Las uniones entre los monómeros deben ser quebradas para separar las fibras celulósicas en la obtención de la pulpa para papel. PAPEL A PARTIR DE SUS MATERIAS PRIMAS MÉTODOS PARA LA OBTENCIÓN DE LA PULPA La pasta puede producirse básicamente a través de dos procesos: Químicos Métodos mecánicos Dentro de los procesos Químicos tenemos al sulfato, al sulfito y los mecánicos que es la pasta mecánica y la combinación de los dos procesos da como resultado un pulpa semiquímica. Dentro de los procesos “Químicos tenemos: Sulfato Sulfito Los Mecánicos es: La Pasta Mecánica La combinación de los dos procesos da como resultado un proceso de obtención de pulpa semiquímica PROCESOS QUÍMICOS 1) Procesos de sulfato o Kraf Se realiza una cocción de las astillas de madera con solución de sulfuro sódico e hidróxido sódico en relación 1:3 durante 2-6 h a temperaturas de 160 -170 ºC. Después, en ebullición, se añade sulfato sódico que posteriormente pasa a sulfuro sódico y se elimina. PROCESOS QUÍMICOS 2) Proceso Sulfito. Este produce una pasta más clara, débil y el proceso se realiza con una solución de bisulfito cálcico con dióxido de azufre libre, y las ligninas se transforman en lignosulfonatos solubles. PROCESO MECÁNICO Este proceso consiste en obtener una pasta mecánica por medio de energía mecánica, como un refinador o un desfibrador, siendo un proceso de baja calidad y alto rendimiento. PROCESO DE OBTENCIÓN DE PULPA Y PAPEL ETAPAS DEL PROCESO DE OBTENCIÓN DE PULPA Y PAPEL Descortezado Astillado Digestión o cocción Lavado Depurado Limpieza Blanqueado de pulpa Drenado Prensado Secado Calandrado PAPEL ARTESANAL DE PIÑA La corona de piña se considera una especie no maderable y por su composición química está constituida en su mayoría por celulosa. El contenido de celulosa varía de acuerdo a la especie y región de donde se obtiene la piña. CARACTERÍSTICAS DE LA CORONA DE PIÑA La fibra celulósica obtenida de la corona de piña es muy corta e irregular en su tamaño lo que la hace a fin con otras fibras. Se puede combinar con otras fibras para elaborar papel de mejor calidad para producir papel corrugado para cartón de empaque. COMPOSICIÓN QUÍMICA DE LA FIBRA DE PIÑA COMPONENTES DE LA FIBRA DE PIÑA (%) Celulosa 56 – 62 Hemicelulosa 16 – 19 Pectinas 2 – 2.5 Lignina 9 – 13 Materiales solubles en agua 1.5 Grasas y cera 4–7 Cenizas 2-3 PRODUCCIÓN DE PIÑA EN MÉXICO La mayor cantidad de producción de piña que se cosecha en México se concentra principalmente en los Estados de Veracruz, Oaxaca, Tabasco, Nayarit y Jalisco. Pero la principal zona productora de piña se encuentra en los estados de Veracruz y Oaxaca (Cuenca de Papaloapan). PROCEDIMIENTO EXPERIMENTAL PARA LA OBTENCIÓN DEL PAPEL DE CORONA DE PIÑA MATERIAL I. Manta de cielo II. Esponjas III. Papel pellón IV. Bastidor V. Cubeta de plástico VI. Tina para formación del papel VII. cuchillo EQUIPO I. Reactor Bach II. Balanza REACTIVOS I. Sosa Caustica (Hidróxido de Sodio) II. Acido Acético III. Carbonato de Calcio MATERIA PRIMA I. Coronas de piña CARGAS I. Resistol II. Carbonato de Calcio PROCEDIMIENTO EXPERIMENTAL Preparar la materia prima (corona de piña 2 Kg en seco aproximadamente), en trozos de 2 cm de longitud en promedio. Preparar una solución con 500g de NaOH en 10 l de agua. El reactor bach trabajará a una presión interna (1.5 – 1.8 Kg/cm2) para alcanzar la temperatura de 120oC aproximadamente. PROCEDIMIENTO EXPERIMENTAL Tener el servicio de vapor y agua fría para proceder a la digestión de la pulpa y luego el enfriamiento de la misma en el reactor. Una vez terminada la digestión de la pulpa se retira del reactor y se procede a su lavado. Posteriormente la pulpa se blanquea con hipoclorito de sodio y se deja reposando un día. FORMACIÓN DEL PAPEL Se forma una suspensión de pulpa en una tina, en la cual se le agregan carbonato de calcio (50g) y resistol (15 ml). Luego se procede a formar las hojas de papel con los bastidores. Finalmente las hojas se prensan para eliminar el exceso de agua y se lleva a cabo el secado. VIDEOS GRACIAS