Boletín

Técnico

Mayo 2010

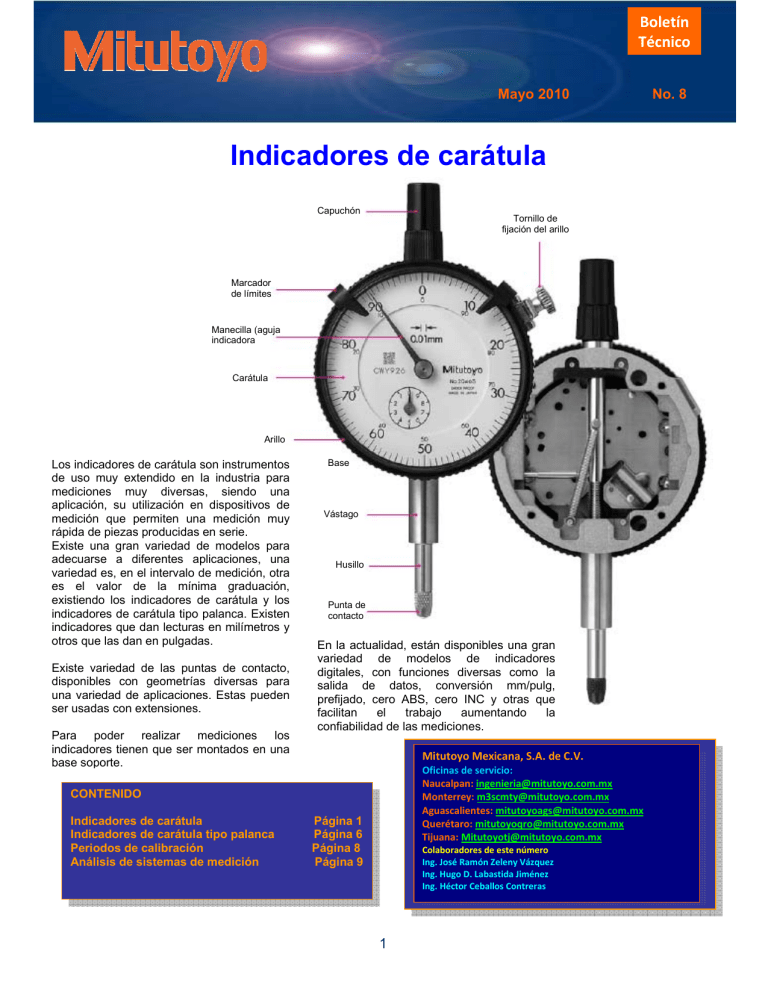

Indicadores de carátula

Capuchón

Tornillo de

fijación del arillo

Marcador

de límites

Manecilla (aguja

indicadora

Carátula

Arillo

Los indicadores de carátula son instrumentos

de uso muy extendido en la industria para

mediciones muy diversas, siendo una

aplicación, su utilización en dispositivos de

medición que permiten una medición muy

rápida de piezas producidas en serie.

Existe una gran variedad de modelos para

adecuarse a diferentes aplicaciones, una

variedad es, en el intervalo de medición, otra

es el valor de la mínima graduación,

existiendo los indicadores de carátula y los

indicadores de carátula tipo palanca. Existen

indicadores que dan lecturas en milímetros y

otros que las dan en pulgadas.

Existe variedad de las puntas de contacto,

disponibles con geometrías diversas para

una variedad de aplicaciones. Estas pueden

ser usadas con extensiones.

Para poder realizar mediciones los

indicadores tienen que ser montados en una

base soporte.

Base

Vástago

Husillo

Punta de

contacto

En la actualidad, están disponibles una gran

variedad de modelos de indicadores

digitales, con funciones diversas como la

salida de datos, conversión mm/pulg,

prefijado, cero ABS, cero INC y otras que

facilitan

el

trabajo

aumentando

la

confiabilidad de las mediciones.

Mitutoyo Mexicana, S.A. de C.V.

Oficinas de servicio:

Naucalpan: ingenieria@mitutoyo.com.mx

Monterrey: m3scmty@mitutoyo.com.mx

Aguascalientes: mitutoyoags@mitutoyo.com.mx

Querétaro: mitutoyoqro@mitutoyo.com.mx

Tijuana: Mitutoyotj@mitutoyo.com.mx

CONTENIDO

Indicadores de carátula

Indicadores de carátula tipo palanca

Periodos de calibración

Análisis de sistemas de medición

Página 1

Página 6

Página 8

Página 9

Colaboradores de este número

Ing. José Ramón Zeleny Vázquez

Ing. Hugo D. Labastida Jiménez

Ing. Héctor Ceballos Contreras

1

No. 8

Carátulas

0.001 mm

0.01 mm

Carátula continua (lectura dual)

Carátula continua (lectura dual)

Carátula continua (lectura dual)

Carátula BALANCEADA

Carátula continua: Para lectura directa

Carátula balanceada: Para lectura de la diferencia

desde una superficie de referencia

Carátula con lectura invertida: Para medición de

profundidad o agujeros

Carátula de una revolución: Para lectura libre de

errores de pequeñas diferencias

Carátula continua (lectura dual)

Carátula continua (lectura dual)

Carátula BALANCEADA

Carátula BALANCEADA

Punta de contacto del indicador de carátula

La sección roscada está normalizada siendo M2.5x0.45 (Longitud: 5 mm)

La sección incompleta en la raíz de la rosca debe ser menor que 0.7 mm

cuando se fabrica una punta de contacto

Husillo

M2.5x45

La sección incompleta de la rosca debe ser

menor que 0.7 mm

PROXIMOS CURSOS

M2.5x0.45, profundidad 7 mm

Cajera Ø3, profundidad 1 mm

INSTITUTO DE METROLOGÍA MITUTOYO

21-22 Junio Naucalpan

23-24 Agosto Naucalpan

23-24-25 Junio Naucalpan

25-26-27 Agosto Naucalpan

04, 05 y 06 Mayo Tijuana

28-29-30 Junio Naucalpan

06-07-08 Julio Tijuana

01-02 Julio Naucalpan

Metrología Dimensional 1 (MD1)

Metrología Dimensional 2 (MD2)

Calibración de Instrumentos (CIVGP)

Control Estadístico del Proceso (CEP)

03 – 04 – 05 Mayo Naucalpan

05-06-07 Julio Naucalpan

23-24-25 Junio Monterrey

08-09 Julio Naucalpan

Tolerancias Geométricas Norma ASME Y14.5-2009

Medición de tolerancias geométricas con CMM

Incertidumbre en Metrología Dimensional

Análisis de Sistemas de Medición (MSA)

Aplicación de ISO 17025 en Laboratorios de Calibración

Verificación Geométrica de Producto con CMM

Medición de Acabado Superficial para Verificación

Geométrica de Producto

Equipo Óptico y láser para Verificación Geométrica de

Producto sin contacto

2

17-18-19 Mayo Naucalpan

12-13-14 Julio Naucalpan

20 – 21 de Mayo Naucalpan

15-16 Julio Naucalpan

27-28 Mayo Monterrey

19-20-21 Julio Naucalpan

27-28-29 Julio Monterrey

26 Mayo Naucalpan

21 Julio Naucalpan

22 Julio Naucalpan

30 Julio Monterrey

23 Julio Naucalpan

$ 4300 más IVA

$ 6200 más IVA

$ 6600 más IVA

$ 4400 más IVA

$ 7500 más IVA

$ 5100 más IVA

$ 6200 más IVA

$ 4400 más IVA

$ 6200 más IVA

$ 2100 más IVA

$ 2100 más IVA

$ 2100 más IVA

Montando un indicador de carátula

Montaje

en

vástago

Sujetando el vástago

mediante bloque con

cuerpo ranurado

Sujetando el vástago

directamente con un

tornillo

Método

8 mm o más

Tolerancia del agujero de montaje:{8G7 (+0.005 a 0.02)

Tornillo de Fijación M4 a M6

Posición de fijación 8 mm o más desde el borde inferior del vástago

Torque máximo de syujeción: 150Ncm cuando se sujeta con un solo tornillo M5

Note que excesiva fuerza de torque puede afectar adversamente el movimiento del

husillo

Nota

Montaje

con

oreja

Tolerancia del agujero de montaje:{8G7 (+0.005 a 0.02)

Tornillo M6

Arandela plana

Método

Nota

La orientación de la oreja puede ser cambiada 90° de acuerdo con la aplicación

Sin embargo las orejas de algunos modelos de la serie 1 (Números. 1911, 19132-10, & 1003) no pueden ser alteradas para horizontal

Para evitar el error de coseno, asegúrese de que un indicador de carátula es montado con el husillo en línea con la dirección pretendida de medición

Posiciones de los indicadores de carátula y digitales

Observaciones

Posición

Punta de contacto

hacia abajo

(posición normal)

Si la medición es realizada con el husillo

horizontal o con la punta de contacto hacia arriba,

la fuerza de medición es menor que cuando la

punta de contacto está hacia abajo. En este caso

asegúrese de verificar la operación y repetibilidad

del indicador.

Para especificaciones garantizadas de operación

de acuerdo a las posiciones de indicadores de

carátula y digitales, referirse a las descripciones

del producto en un catálogo general.

Husillo horizontal

(posición lateral)

Punta de contacto

hacia arriba

(posición de cabeza)

NOMBRE DEL CURSO

CMM SOFTWARE

VISION SOFTWARE

FORM SOFTWARE

M3SC Naucalpan

M3SC Monterrey

M3SC Tijuana

COSTO POR

PERSONA

GEOPAK-WIN V 3.0

Junio 02,03 y 04

Junio 09,10 y 11

Junio 16,17 y 18

$ 7500.00 más IVA

SCANPAK

Junio 8

Junio 15

Junio 22

$ 2500.00 más IVA

CAT100 PS

Junio 9

Junio 16

Junio 23

$ 2500.00 más IVA

QVPAK V 7.4

Junio 28,29 y 30

Julio 14,15 y 16

Julio 21,22 y 23

$ 7500.00 más IVA

Julio 27 y 28

$ 5000.00 más IVA

QSPAK V 7.0

Julio 01 y 02

Julio 20 y 21

FORMPAK-1000

Junio 07 y 08

Junio 14 y 15

$ 5000.00 más IVA

ROUNDPAK V 5.0

Junio 09 y 10

Junio 16 y 17

$ 5000.00 más IVA

SURFPAK

Junio 11

Junio 18

$ 2500.00 más IVA

3

Extracto de la norma JIS (Japanese Industrial Standards) B7503-1997 Indicadores de carátula

1

2

3

Diagrama del arreglo de

calibración

Método calibración

No.

Manteniendo el indicador con su husillo fijado verticalmente

Error de

indicación hacia abajo, siga el procedimiento prescrito abajo y determine

el error de indicación con referencia a las graduaciones de la

carátula,

Primero desplace el husillo hacia arriba sobre todo el intervalo

Error

de medición mientras se grafican los errores cada 1/10 de

adyacente revolución de la aguja para las primeras dos revoluciones

desde el punto cero, cada media revolución para las próximas

cinco revoluciones y cada revolución después de la quinta

revolución, entonces invierta el desplazamiento del husillo al

final del intervalo de medición del indicador de carátula y

Error de

grafique los errores en los mismos puntos medidos durante el

retroceso

desplazamiento hacia arriba del husillo. Determine los errores

de la curva de error bidireccional así obtenida.

Indicador de

carátula

Base

soporte

Cabeza

micrométrica

u otra unidad

de medición de

longitud

Indicador de

carátula

Coloque la punta de contacto del indicador de carátula

perpendicular a la superficie superior de de una superficie de

4 Repetibilidad medición, desplace el husillo rápida y lentamente cinco veces a

una posición deseada dentro del intervalo de medición y

determine la diferencia máxima entre las cinco indicaciones

obtenidas.

5

Fuerza de

medición

Herramientas para calibración

Para indicadores de carátula con graduaciones de

0.001 mm ó 0.002 mm con un intervalo de medición

de 2 mm ó menos. Una cabeza micrométrica u otra

unidad de medición con graduaciones de 0.5 µm ó

menos y error instrumental de ±1 µm y una base

soporte.

Para indicadores de carátula diferentes de los

anteriores: una cabeza u otra unidad de medición

Superficie de medición

Base soporte

Base soporte

Superficie

de medición

Indicador de

carátula

Base soporte

Manteniendo el indicador con su husillo fijado verticalmente

hacia abajo, desplace el husillo hacia arriba y hacia abajo

continua y gradualmente y tome mediciones de la fuerza de

medición en los puntos cero, medio y final en el intervalo de

medición en ambas direcciones hacia arriba y hacia abajo.

Base soporte

Balanza de resorte tipo plato superior (graduación 2

gf ó menos) o medidor de fuerza (sensibilidad: 0.02

N ó menos)

Superficie

de medición

Error máximo permisible de indicación

Intervalo de medición

Error de retroceso

Repetibilidad

Error

de 1/10 de revolución*1

indicación

1/2 revolución

Una revolución

Dos revoluciones

Intervalo completo

0.01 mm

10 mm ó

2 mm ó

menos

menos

5

3

5

0.5

8

4

±9

±5

±10

±6

±15

±6

±15

±7

Graduación e intervalo de medición

0.002 mm

0.001 mm

Más de 2 mm y

1 mm ó

Más de 1 mm

Más de 2 mm

hasta 10 mm

menos

y hasta 2 mm

y hasta 5 mm

4

3

3

4

1

0.5

0.5

1

5

2.5

4

5

±6

±3

±5

±6

±7

±4

±6

±7

±8

±4

±6

±8

±12

±5

±7

±10

*1

Error adyacente

Observaciones: Los valores en la tabla se aplican a 20°C

Desempeño:

Errores máximos permisibles de un indicador de carátula deben cumplir con los valores de la tabla

Los errores permisibles de indicación deben ser evaluados incluyendo la incertidumbre de la calibración

Error de indicación

Avance

Retroceso

Error de retroceso

1/10 revolución ó más

revoluciones

1/5 revolución ó más

Intervalo de medición

Punto cero

Recorrido

Punto final

Punto de reposo de la

aguja indicadora larga

Error de indicación

en 2 revoluciones

Error de indicación

en ½ revolución

Error de indicación

en una revolución

Intervalo para error de

indicación de ½ revolución

Error adyacente

Intervalo para error de indicación de una revolución

Intervalo para error de indicación y error adyacente

4

Nuevo servicio de calibración de patrones

de rugosidad y medición de rugosidad

El laboratorio de calibración de Mitutoyo

Mexicana, S.A. de C.V. ha instalado un

equipo de medición de rugosidad para

proporcionar a sus clientes usuarios

servicio de calibración de patrones de

rugosidad, así como, servicio de

medición

de

rugosidad,

ambos

acreditados.

De acuerdo con los requerimientos

actuales de los sistemas de gestión de

calidad, todos los equipos y patrones de

medición,

deben

ser

calibrados

periódicamente y antes de usarlos

cuando son nuevos.

En muchos casos, los equipos de

medición de rugosidad son calibrados

de acuerdo con lo anterior, sin embargo,

no ocurre lo mismo con los patrones.

Los patrones de rugosidad son

utilizados para determinar si, en un

momento dado, es necesario ajustar la

ganancia de los equipos, para

verificaciones periódicas de los mismos

y para la calibración de los

rugosímetros. El servicio, ya esta

disponible con ACREDITACIÓN a los

patrones nacionales

Mitutoyo Mexicana, S.A. de C.V. a

través de su departamento de

ingeniería de servicio tiene disponible

servicio de medición de piezas, para

lo cual cuenta con variedad de

equipo, tal como Máquinas de

Medición por Coordenadas (CMM),

equipo de medición por visión (QV,

QS, QI), máquina de medición de

redondez y otras características

geométricas, equipo de medición de

contorno (perfil), máquinas de

medición de dureza, equipo de

medición

de

rugosidad,

comparadores

ópticos

y

microscopios, lo cual permite una

gran variedad de opciones para

resolver eficientemente cualquier tipo

de medición dimensional.

Incluye 20% de descuento en

refacciones y en servicio de

reparación durante la vigencia

del contrato

Prioridad en

programación

Se requiere dibujo o modelo

CAD o instrucciones detalladas

de, que es lo que se desea

medir para obtener

una

cotización y acordar tiempo de

entrega. Este servicio se ofrece

con trazabilidad a patrones

nacionales de longitud. Se

entrega reporte de medición.

Sin gastos de

viaje dentro de

un radio de 50

km desde

nuestros centros

de servicio

PAQUETES DE

CALIBRACIÓN

3 equipos 10%

6 equipos 15%

Más de 6 equipos 20%

Uso de software de

inspección original de

Mitutoyo

Condiciones sujetas a cambio sin previo aviso

5

de

Indicadores de carátula tipo palanca y el error de

coseno

La lectura de cualquier indicador, no representa una,

lectura exacta si su dirección de medición esta

desalineada de la dirección pretendida de medición

(efecto coseno). Debido a que la dirección de medición

de un indicador de carátula tipo palanca es en ángulos

rectos a una línea dibujada a través del punto de

contacto y el pivote de la punta, su efecto puede ser

minimizado fijando la punta para minimizar el ángulo q

(como es mostrado en las figuras). Si es necesario la

lectura de la carátula puede ser compensada para el

valor actual de θ usando la tabla de abajo para dar la

medición real.

Medición real = Lectura de la carátula x valor de

compensación

Ángulo

10°

20°

30°

40°

50°

60°

Valor de compensación

0.98

0.94

0.86

0.76

0.64

0.50

Ejemplos

Si una medición de 0.200 mm es indicada sobre la carátula con varios

valores de θ, las mediciones reales son:

Para θ = 10°, 0.200 mm x 0.98 = 0.196 mm

Para θ = 20°, 0.200 mm x 0.94 = 0.188 mm

Para θ = 30°, 0.200 mm x 0.86 = 0.1726 mm

Nota: Una punta de contacto especial con forma de evolvente puede ser usada para aplicar compensación

automáticamente y permitir que la medición sea realizada sin compensación manual para cualquier ángulo θ entre

0 y 30° (Este tipo de punta de contacto es hecha solo bajo pedido especial a la planta).

Error de indicación Errores de indicación permisibles para indicadores de carátula tipo palanca

Graduación

(mm)

0.01

0.002

Intervalo de

medición

(mm)

0.5

0.8

1.0

0.2

0.28

Error

intervalo

amplio

5

8

10

3

Error

adyacente

Repetibilidad

5

3

2

1

Error de

retroceso

3

4*1

2

*1

Aplica a indicadores con punta de contacto de más de 35 mm de longitud

Observaciones: Los valores en la tabla aplican a 20°C

http://www.cenam.mx/simposio2010

NUEVOS CURSOS 2010

INTRODUCCIÓN A LA METROLOGÍA DIMENSIONAL

8h

VERIFICACIÓN GEOMETRICA DE PRODUCTO

ESPECIFICACIÓN Y VERIFICACIÓN DE FORMA

8h

SIN CONTACTO CON EQUIPO OPTICO Y LASER

INTERPRETACIÓN DE DIBUJO TECNICO

8h

6

8h

Extracto de la norma JIS (Japanese Industrial Standards) B7533-1990 Indicadores de carátula tipo palanca

No.

No.

1

Error del

intervalo

amplio

2

Error

adyacente

3

Error de

retroceso

a

4

Diagrama del arreglo de

calibración

Método de calibración

(1)

Para un indicador con graduación de 0.01 mm: Desplace la punta de contacto para que se

mueva la aguja indicadora en sentido horario en incrementos de 0.1 mm con referencia a las

graduaciones desde el punto cero hasta el punto final del intervalo de medición mientras se

toman lecturas del equipo de calibración en cada punto y determinar su error a partir de la

gráfica dibujada con las diferencias de cada "lectura indicada – lectura del equipo de

calibración".

(2) Para un indicador con graduación de 0.002 mm: Desplace la punta de contacto para que se

mueva la aguja indicadora en sentido horario en incrementos de 0.02 mm con referencia a las

graduaciones desde el punto cero hasta el punto final del intervalo de medición mientras se

toman lecturas del equipo de calibración en cada punto y determinar su error a partir de la

gráfica dibujada con las diferencias de cada "lectura indicada – lectura del equipo de

calibración". El error instrumental del equipo de calibración debe ser compensado antes de

esta medición.

Después de completar el error de medición del intervalo amplio invierta el movimiento a partir del

último punto de medición mientras toma lecturas en las mismas graduaciones de la escala que las

tomadas para el error de medición del intervalo amplio y determine el error de retroceso a partir de

la curva de error graficada

Manteniendo el indicador de carátula tipo palanca con su punta paralela con la superficie superior

de la superficie de medición, desplace la punta de contacto rápida y lentamente a una posición

deseada dentro del intervalo de medición y determine la máxima diferencia en indicación.

Indicador de carátula

tipo palanca

Base

soporte

Cabeza micrométrica o

unidad de medición de

longitud

Superficie

Indicador de carátula

de medición

tipo palanca

Base

soporte

Repetibilidad

Manteniendo la punta paralela a un bloque patrón colocado sobre la superficie de medición, mueva

el bloque patrón al frente y atrás y de izquierda a derecha bajo la punta de contacto dentro del

intervalo de medición y determine la máxima diferencia en indicación

b

Bloque

patrón

5

Fuerza

de

medición

Manteniendo un indicador por el cuerpo o el vástago, desplace la punta de contacto gradual y

continuamente en las direcciones hacia delante y hacia atrás respectivamente y tome una lectura

de la fuerza de medición en los puntos cero, medio y final del intervalo de medición en cada

dirección.

Desempeño

La máxima fuerza de medición en la dirección hacia el frente no debe exceder 0.5N. La diferencia

entre la fuerza máxima y mínima en una dirección no debe exceder 0.2N (20gf). Note que la

mínima fuerza de medición posible es deseable para los indicadores

7

Equipo para

calibración

Cabeza

micrométrica o

unidad de

medición

(graduación ±1

µm ó menos,

error

instrumental:

dentro de 1

µm), base

soporte

Superficie de

medición, base

soporte y

bloque patrón

de grado 1

como es

estipulado en

JIS B 7506

(Bloques

patrón)

Superficie

de medición

Balanza de

resorte tipo plato

superior

Indicador de (graduación: 2gf ó

carátula tipo menos) o medidor

palanca

de fuerza

Balanza de resorte (sensibilidad 0.02

Tipo plato superior N ó menos

Periodos de calibración

La responsabilidad del establecimiento de periodos de

calibración siempre permanece con el usuario quien debe

justificar ante quien lo audite los periodos de calibración

asignado a su equipo de medición.

Si los periodos de calibración se alargan mucho se corre el

riesgo de que en algún momento entre calibraciones el

instrumento de medición empiece a proporcionar lecturas

erróneas ocasionando la aceptación de piezas malas o rechazo

de piezas buenas. Indudablemente el costo de la calibración

especialmente en épocas de mala situación económica tiende

a que los periodos de calibración se alarguen sin embargo el

costo de malas decisiones al medir con un instrumento fuera

de especificación es generalmente mucho mayor.

Calibración de

anillos patrón de

6 a 120 mm con

máquina que

incorpora una

holo escala láser

con resolución de

0,1 µm y

repetibilidad de

0,2 µm

SERVICIOS

ACREDITADOS

Los factores a considerar para el establecimiento de los

periodos de calibración son la frecuencia y severidad de uso,

las condiciones ambientales en que se use, la tendencia al

desajuste o desgaste, la frecuencia con que se verifica el cero o

punto de origen de la medición con un patrón, la formalidad de

verificaciones o comprobaciones intermedias, etc.

Por ejemplo un instrumento que se usa diariamente durante

tres turnos debe ser calibrado más frecuentemente que uno que

solo se usan esporádicamente, o uno que se utiliza en un árra

de producción se debe calibrar más frecuentemente que uno

que se utilice dentro de un laboratorio.

Un laboratorio de calibración externo que no conoce las

condiciones de uso no puede dar recomendación sobre el

intervalo de calibración como es mencionado en 5.10.4.4 de la

norma ISO 17025.

Los periodos de calibración una vez establecidos se pueden

acortar o alargar en base a los resultados obtenidos en

calibraciones sucesivas por ejemplo si cada vez que se calibra

un equipo es necesario ajustarlo quiere decir que el periodo de

calibración es muy largo y debe acortarse por el contrario un

instrumento que después de varias calibraciones no requiere

ningún ajuste es posible considerar alargar el intervalo

de calibración.

Curso de Tolerancias

Geométricas (GD&T)

basado en la nueva

norma ASME Y14-5-2009

Después de 15 años la norma ASME sobre

dimensionado

y

tolerado

fue

actualizada

incluyendo diversas mejoras entre las que

destacan la diferenciación de los modificadores de

la condición de material cuando es aplicada a la

tolerancia o a los datos llamando a esto ultimo

frontera de máximo o mínimo material.

Se introducen algunos símbolos nuevos incluyendo

el de perfil desigualmente dispuesto y la aplicación

de una zona de tolerancia no uniforme.

Se usa el concepto de grados de libertad con

relación al establecimiento de marcos de referencia

dato. Se permite la aplicación de marcos de

referencia dato personalizados y datos movibles.

Se introduce el concepto de sistema coordenado

con relación al marco de referencia dato.

Se permite usar más segmentos en los marcos de

control de elemento compuestos.

Todo el material fue reacomodado en 9 secciones

en vez de las 6 de la versión anterior.

Para saber más: capacitación@mitutoyo.com.mx

Cada vez que un equipo de medición no conforme se

repare, ajuste, o modifique, debe revisarse su intervalo

de confirmación metrológica es decir analizar si sigue

siendo apropiado para el uso que se le da.

Si se presenta un percance por ejemplo una caída el

instrumento debe ser calibrado aunque haya sitio

calibrado recientemente para asegurar que no fue

afectado.

REFERENCIAS

ILAC-G24

OIML D10

Edición 1997

Guidelines for the determination of calibration intervals of

measuring instruments

ISO 10012:2003

IMNC-CC-10012-IMNC-2004

Sistemas de gestión de las mediciones –

Requisitos para los procesos de medición y los equipos

de medición

ISO 17025:2005 NMX-EC-17025-IMNC-2006

Requisitos generales para la competencia de los

laboratorios de ensayo y de calibración

8

Análisis de sistemas de medición

Analizar si un sistema de medición

es adecuado para una aplicación

particular, es de vital importancia,

dado

que

las

mediciones

obtenidas, son usadas para juzgar

la conformidad de productos

manufacturados

o

elaborar

gráficas de control en las que

pueden basarse decisiones para

dejar operando un proceso o

ajustarlo.

Existe diferencia entre lo que es un

instrumento de medición y un

sistema de medición. Instrumentos

son, por ejemplo, calibradores,

micrómetros, indicadores, medidores

de alturas etc. Sistemas de

medición son aquellos en los que

se involucran en una medición

varios instrumentos, por ejemplo,

un dispositivo en el que se usan

varios indicadores de carátula o

digitales para medir simultáneamente

diferentes elementos en una pieza.

Sistemas

de

medición

más

complejos, pueden involucrar más

de una magnitud por ejemplo:

temperatura, presión, tiempo etc.

Cuando se desea analizar un

sistema de medición, existen dos

enfoques, uno metrológico y otro

estadístico. El metrológico, analiza

si las mediciones son hechas

correctamente, por ejemplo a

20°C, usando el método y

procedimiento adecuado, la regla

del 1 a 10, empleando solo

instrumentos calibrados y sus

errores máximos permisibles, y

otras características metrológicas

son

encontrados

dentro

de

especificaciones, se conoce la

importancia de la variación de

forma dentro de la parte etc. El

método estadístico en un momento

dado puede usar análisis de

varianza o diseño de experimentos.

Cuando se trata de instrumentos el

enfoque metrológico parece más

adecuado para sistemas de

medición complejos el enfoque

estadístico es el más adecuado.

Como ejemplo, consideremos el

empleo de un instrumento simple,

tal como un calibrador digital para

medir dimensiones simples como

el espesor o diámetro de una

pieza. Su repetibilidad puede ser

encontrada en un catálogo o

folleto del fabricante.

Comunmente, la repetibilidad tiende

a ser numericamente igual a la

resolución

para

diversos

instrumentos, así, para el calibrador

con resolución de 0.01 mm se tiene

una repetibilidad de 0.01 mm. Esto

nos puede ayudar a determinar si un

instrumento es adecuado para una

medición particular.

Podemos determinar fácilmente que

porcentaje de la tolerancia consume

la repetibilidad del instrumento.

Como

ejemplo

numérico

consideremos que deseamos medir

el espesor de una pieza, para el que

se tiene una tolerancia de 0.1 mm.

Lo podemos determinar usando una

simple regla de tres.

Tolerancia ---------------------------100%

Repetibilidad del instrumento -----X%

De donde:

X=

100(repetibilidad del instrumento)

Tolerancia

Representando X el porcentaje de

tolerancia

que

consume

la

repetibilidad del instrumento.

Sustituyendo los valores

antes obtenemos X = 10%

dados

El criterio establecido en el MSA, es

que menos del 10% es aceptable.

Por lo que hacer el análisis

estadístico resultaría ocioso, dado

que podremos obtener valores

mayores a 10% pero no menores,

dado que habría que sumar otros

efectos, como la habilidad de la

persona haciendo las mediciones y

esto, sin considerar que el valor de

repetibilidad mencionado antes es

considerando como medida de

dispersión con una desviación

estándar, por lo que si usáramos 2

desviaciones estándar X sería igual

a 20% etc.

En otro ejemplo, un sistema vertical

de medición con resolución de

0.0001 mm tiene una repetibilidad de

0.0005 (2σ) para medición sobre

superficies planas y de 0.001 mm

para medición de agujeros. Si

medimos con este equipo una altura

con tolerancia de 0.02 mm

tendríamos

X=

100(repetibilidad del instrumento)

Tolerancia

9

Sustituyendo los valores dados

antes obtenemos X = 1.25% lo que

nos dejaría 9.9% para los otros

factores afectando la medición. Aún

si consideráramos 3σ, tendríamos X

= 3.75 lo que nos dejaría 9.27% para

los otros factores afectando la

medición.

Mejores resultados de repetibilidad y

reproducibilidad se obtendrán cuando

la influencia del operador es mínima o

nula, por ejemplo, equipos de medición

CNC en los que todo lo que hace un

operador u otro es colocar las piezas

en posición y dar la instrucción para

que

se

ejecute

el

programa

previamente elaborado. Aquí se

depende

exclusivamente

de

la

repetibilidad del sistema de medición,

la reproducibilidad podría entonces

entenderse como la variación en los

resultados de medición obtenidos con

equipos diferentes.

Existen otras técnicas de análisis, por

ejemplo,

comparaciones

entre

laboratorios o ensayos de aptitud, que

tienen como propósito buscar la

reproducibilidad de resultados de

medición bajo diferentes condiciones

de medición.

El usuario de sistemas de medición,

tiene

otras

herramientas

para

monitorear la estabilidad de sus

sistemas, a través de los resultados de

calibraciones

periódicas

y

verificaciones

intermedias,

cuyos

resultados pueden ser graficados.

Otra herramienta, lo constituye la

estimación de incertidumbre de los

resultados de medición, en la que la

repetibilidad de las mediciones es

apenas uno de los contribuyentes.

En muchos casos parece haber más

problemas

que

soluciones,

por

ejemplo, el uso de algunos estudios

requiere determinar un valor de

referencia para piezas sacadas de un

proceso normal de manufactura, lo que

requiere, el empleo de un equipo de

medición con mayor exactitud que el

normalmente empleado, el cual

muchas veces no está disponible. Los

estudios de medición por atributos,

requieren primero medir las piezas por

variables

que

permitan

una

clasificación adecuada de piezas etc.

A través de nuestro curso de Análisis de

sistemas de medición conocerá más acerca

de este tema usando el enfoque metrológico y

el estadístico. Solicite informes

Capacitación@mitutoyo.com.mx