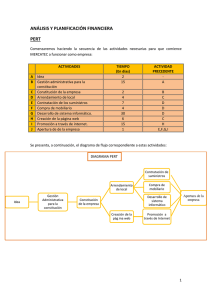

Organización y Proyectos de Fabricación Mecánica: Tema 19 DESPLIEGUE FUNCIONAL DE CALIDAD. PLANIFICACIÓN DEL PRODUCTO. GESTIÓN DE PROYECTOS. PLANIFICACIÓN Y CONTROL DEL PROYECTO: sus Técnicas, PERT/CPM, DIAGRAMAS DE GANTT. DIAGRAMA DE FLUJO. Índice 1. Introducción. 2. Despliegue funcional de Calidad. 2.1 Definición de QFD. 2.2 Características del QFD. 2.3 Objetivos a conseguir con la metodología QFD. 2.4 Beneficios que aporta el método QFD. 2.5 Fases básicas del método QFD. 2.5.1 La casa de la Calidad. 3. Planificación del producto. 4. Gestión de proyectos. 4.1 Definición. 4.2 Aspectos de los proyectos. 4.3 Gestión de proyectos en fabricación mecánica 5. Técnicas de Planificación y Control de proyectos. 5.1 PERT/CPM. 5.2 Diagrama de Gantt. 5.3 Diagrama de flujo. 1. INTRODUCCIÓN En este tema trataremos el Despliegue Funcional de Calidad y la Gestión de Proyectos. Se hará una definición de la misma y se indicarán sus características, los objetivos que se persiguen con el despliegue funcional de la calidad, los beneficios que aporta este método y sus fases básicas. A continuación expondremos la planificación del producto definiendo el ciclo de vida de un producto e indicando las fases del ciclo de vida. Se seguirá con la exposición de la Gestión de Proyectos tratando en primer lugar la planificación y el control de proyectos. Terminaremos explicando las diferentes técnicas disponibles para la planificación y control de proyectos. Para la elaboración del tema se han utilizado principalmente las aportaciones realizadas por José de Domingo para la parte del Despliegue Funcional de Calidad y de Robert Bosch Gmbh para la parte de Gestión de proyectos.. 2. DESPLIEGUE FUNCIONAL DE CALIDAD Una vez establecido que la empresa debe estar orientada al Cliente en todas sus actividades para lograr la satisfacción del mismo, se desarrolló la metodología QFD, por sus siglas en inglés Quality Functional Deployment, para sentar las bases de calidad desde los primeros procesos del diseño y desarrollo de nuevos productos y servicios. 2.1 Definición de QFD El método QFD es un proceso estructurado y riguroso capaz de identificar y transmitir la voz del cliente para transformarla en requisitos del producto o servicio, a lo largo de las diferentes etapas que constituyen el desarrollo de dicho producto o servicio, contando con la contribución de todos los departamentos implicados Resulta un modo adecuado de concreción del control cotidiano del proceso de diseño de productos y servicios, por el enfoque sistemático y organizado para que los deseos del cliente sean tenidos en cuenta a la hora de diseñar nuevos productos o servicios. La transmisión de las necesidades del cliente se realiza a través de todo el proceso de desarrollo del producto, mediante el despliegue sistemático de las relaciones entre necesidades y características. 2.2 Características del QFD Es una metodología que facilita la ordenación y sistematización de una serie de actividades y operaciones que hasta ahora se hacían de un modo independiente. Representa un cambio substancial en la cultura de las organizaciones, puesto que toda la actividad se dirige a satisfacer los deseos del cliente, y además mediante el trabajo en equipo interfuncional de todas las personas implicadas en el proceso. Mediante el QFD se trata de obtener un alto grado de información, utilizando para ello matrices, capaces de ayudar a resolver los problemas complejos que surgen en la fase de diseño y desarrollo de nuevos productos o servicios. Las matrices que se van formando, ayudan a representar la información, estructurarla, etc, abriendo un campo muy grande de posibilidades al equipo a la hora de tomar decisiones. La propia metodología QFD sugiere, en las diferentes etapas de su desarrollo, el empleo de otras herramientas de la calidad. Es una metodología que tiene una doble función: Conocer perfectamente qué desea el cliente, y cómo debe actuar el suministrador, para satisfacer las expectativas del cliente. Definir perfectamente las características/ prestaciones del producto o servicio conforme a los deseos del cliente, mediante un conocimiento de las especificaciones requeridas, facilitando la simplificación del diseño y la práctica eliminación de los rediseños, con la consiguiente reducción de tiempos y costes. En este punto se ha de tener en cuenta también lo que están haciendo los competidores más destacados. 2.3 Objetivos a conseguir con la metodología QFD El objetivo prioritario de esta metodología es adecuar el resultado del diseño de productos/servicios a las necesidades de los clientes, reduciendo el tiempo de ejecución del diseño y obteniendo las mejores prestaciones. Mediante la actuación disciplinada y metódica de todas las funciones implicadas, con el método QFD se pueden conseguir los objetivos siguientes: Tener en cuenta todo para que no se olvide nada durante el proceso de diseño. Enfocar la totalidad de la información hacia el usuario. Potenciar la creatividad y el trabajo multidisciplinar en equipo. Utilizar sistemáticamente las técnicas, herramientas y metodologías más adecuadas. Adelantarse a los competidores más cualificados. 2.4 Beneficios que aporta el método QFD El mayor beneficio que aporta la metodología QFD es la ventaja competitiva respecto a la competencia, que se refleja en los aspectos siguientes: Aumento del nivel de calidad respecto a la competencia. Disminución considerable del tiempo de lanzamiento. Realización de muy pocos cambios de ingeniería. Posibilidad de reducir los plazos y los costos. 2.5 Fases básicas del método QFD Para poder aplicar en la práctica el método QFD, se recomienda la realización de las fases siguientes: Fase de ordenación: decisiones respecto de la elección del proyecto, descripción general del objetivo y selección y formación de los componentes del proyecto. Fase de determinación: revisión del proyecto en cuanto a objetivo y establecer una aproximación del tiempo, horarios, y reuniones necesarias para realizarlo. Fase de recogida de necesidades y de decisiones: en esta fase se captan los deseos del cliente y se analizan e interpretan por los componentes del equipo de trabajo. La mayoría de las matrices del método QFD, emplean los siguientes símbolos: Símbolo Interrelación Puntuación Fuerte 9 puntos Media 3 puntos Débil 1 punto El flujo del método QFD se lleva a cabo en cuatro períodos, mediante cuatro matrices básicas: 1. Matriz de la calidad o casa de la calidad. 2. Matriz de desarrollo. 3. Matriz de proceso. 4. Matriz de producción. 2.5.1 La casa de la Calidad La metodología QFD se fundamenta en escuchar, comprender, interpretar, traducir y transmitir los deseos de los clientes a lo largo de todo el proceso de desarrollo del producto, dependiendo en gran medida el éxito del producto o servicio de su correcta definición. CÓMO Características de calidad Características del producto LA VOZ DEL CLIENTE Requisitos Necesidades MATRIZ DE RELACIONES QUÉ Comparación y Evaluación del mercado BENCHMARKING COMPETITIVO Evaluación y objetivos técnicos 3. PLANIFICACIÓN DEL PRODUCTO La planificación del producto debe hacerse desde el punto de vista del ciclo de vida del mismo. Las fases típicas del ciclo de vida de un producto a las que afecta el sistema de calidad, comienza por la identificación de las necesidades del mercado (marketing), y finaliza por la eliminación o reciclado del mismo al terminar su vida útil. A continuación se representan las fases de un ciclo de vida típico: Marketing e investigación de mercado Diseño y desarrollo del producto Eliminación o reciclado al final de la vida útil Postventa Asistencia técnica y servicio postventa Planificación y desarrollo de los procesos Fases típicas del ciclo de vida de un producto Instalación y puesta en servicio Compras Producción o prestación de servicio Verificación Distribución y ventas Embalaje y almacenamiento 4. GESTIÓN DE PROYECTOS 4.1 Definición Un proyecto, en el ámbito de la gestión, es un trabajo no repetitivo, que se ha de planificar y ejecutar según unas especificaciones técnicas determinadas, y con objetivos de costes, inversiones y plazo determinados. En fabricación mecánica, son ejemplos típicos de proyecto: Diseño y fabricación de una máquina de montaje especial. Diseño y fabricación de una línea de montaje flexible. Lanzamiento de un nuevo producto o modificación de uno existente, que a su vez puede suponer la compra o fabricación de medios nuevos de producción. 4.2 Aspectos del proyecto Como aspectos básicos de un proyecto, citaremos: Cliente. Proveedor. Conocimiento técnico: concepción técnica, Ingeniería, Fabricación, Montaje, Pruebas y puesta en marcha. Variable Gestión: Planificación, Información, Control, Coordinación, Decisiones y Objetivos. Aspectos humanos: Selección, Formación, Motivación, Participación e Integración. 4.3 Gestión de proyectos en fabricación mecánica Explicaremos la gestión de proyectos en fabricación mecánica desarrollando uno de los casos que hemos considerado como típicos: fabricación de una línea flexible de producción para el lanzamiento de un nuevo producto. La historia comenzó hace unos meses, cuando uno de nuestros clientes nos pidió cotizar, es decir coste y plazo de entrega para el diseño y fabricación de una nueva línea de producción. Con la documentación aportada por el cliente nuestro departamento de Ingeniería realizó un esquema general de la línea, una memoria explicativa de conceptos y se evaluó el coste y tiempo que nos costaría realizarla. Toda esta actividad fue liderada por nuestro Director Comercial. El cliente aceptó la oferta, previa negociación de costes y plazos y nuestro Gerente muy feliz, nos ha felicitado y ha dicho que adelante con ello y que no nos podemos permitir fallar. Ese mismo día nos ponemos en marcha y se constituye el Equipo de proyecto: Jefe de proyecto o Project Manager: el Director de Ingeniería (otras veces ha sido el Director Comercial). Su rol principal es defender los intereses del cliente dentro de nuestra organización. Miembros del equipo: Un Ingeniero de diseño, un proyectista, un Comprador, el jefe del área de mecanizado y el jefe del área de montaje. En la primera reunión del equipo de proyecto, se recupera toda la documentación disponible. Como resultado de esta reunión, el Jefe de proyecto realiza una primera planificación con fechas y actividades clave. Fechas clave: Aceptación en cliente, preaceptación en nuestras instalaciones, prueba línea completa, fabricación una pieza con ciclos manuales. Actividades clave: Diseño de conjunto, diseño de detalle, lista de componentes, suministro de materiales comerciales para montaje, mecanizados, montaje mecánico, montaje neumático, montaje hidráulico, montaje eléctrico, programación máquinas, integración de máquinas y programas. Esta planificación, resultado del trabajo en equipo, una vez presentada al cliente, será inamovible y contra la que nos compararemos en nuestra actividad real. Se ha utilizado un software comercial para plasmar la planificación en un Diagrama de Gantt. Se ha identificado que en el departamento de diseño no hay capacidad suficiente para terminar a tiempo. Se decide subcontratar parte del trabajo a una Ingeniería con la cual se trabaja habitualmente. El Jefe de proyecto nos ha comunicado que semanalmente nos convocará a reunión para el seguimiento, control y realización de planes de acción. A través de la red interna de la empresa, la información del proyecto esta disponible para todo aquel que necesite consultar. También se hace especial énfasis en la comunicación al Jefe de Proyecto de cualquier incidencia que suponga desviación de lo acordado entre el equipo. En resumen, gestionar el proyecto es una actividad compleja que afecta a los recursos humanos y técnicos asignados al mismo, a la planificación, control y seguimiento de las actividades de proyecto así como a los planes de acción que se establecen para corregir desviaciones detectadas. Todo ello para cumplir con las expectativas del cliente y con los objetivos de coste y rentabilidad del proyecto. 5. TÉCNICAS DE PLANIFICACIÓN Y CONTROL DE PROYECTOS Las técnicas más empleadas en la planificación y control de proyectos son: PERT/CPM, diagrama de Gantt y diagrama de flujo. 5.1. PERT/CPM La Técnica de Revisión y Evaluación de Programas (en Inglés Program Evaluation and Review Technique), comúnmente abreviada como PERT, es un modelo para la administración y gestión de proyectos inventado en 1958 por la Oficina de Proyectos Especiales de la Marina de Guerra del Departamento de Defensa de los EE. UU. como parte del proyecto Polaris de misil balístico móvil lanzado desde submarino. Este proyecto fue una respuesta directa a la crisis del Sputnik. PERT es básicamente un método para analizar las tareas involucradas en completar un proyecto dado, especialmente el tiempo para completar cada tarea, e identificar el tiempo mínimo necesario para completar el proyecto total. A pesar de que cada compañía tiene su propio modelo de proyectos, todos se basan en PERT de algún modo. Sólo el método de la ruta crítica (CPM) de la Corporación DuPont fue inventado en casi el mismo momento que PERT. La parte más famosa de PERT son las Redes PERT, diagramas de líneas de tiempo que se interconectan. PERT está diseñado para proyectos de gran escala, que se ejecutan de una vez, complejos y no rutinarios. Dibujo de una malla PERT [editar] Existen dos metodologías aceptadas para dibujar una malla PERT, la de “Actividad en el Arco” y las de “Actividad en el Nodo”, siendo ésta última la más utilizada en la actualidad en atención a que es la que usan la mayoría de las aplicaciones computacionales especialistas en este tema. Red PERT Cada nodo contiene la siguiente información sobre la actividad: Nombre de la actividad Duración esperada de la actividad (t) Tiempo de inicio más temprano (ES = Earliest Start) Tiempo de término más temprano (EF = Earliest Finish) Tiempo de inicio más tardío (LS = Latest Start) Tiempo de término más tardío (LF = Latest Finish) Holgura de la Actividad (H) Método de la ruta crítica El método de la ruta crítica fue inventado por la corporación DuPont y es comúnmente abreviado como CPM por las siglas en inglés de Critical Path Method. En administración y gestión de proyectos, una ruta crítica es la secuencia de los elementos terminales de la red de proyectos con la mayor duración entre ellos, determinando el tiempo más corto en el que es posible completar el proyecto. La duración de la ruta crítica determina la duración del proyecto entero. Cualquier retraso en un elemento de la ruta crítica afecta a la fecha de término planeada del proyecto, y se dice que no hay holgura en la ruta crítica. Un proyecto puede tener varias rutas críticas paralelas. Una ruta paralela adicional a través de la red con las duraciones totales menos cortas que la ruta crítica es llamada una sub-ruta crítica. Originalmente, el método de la ruta crítica consideró solamente dependencias entre los elementos terminales. Un concepto relacionado es la cadena crítica, la cual agrega dependencias de recursos. Cada recurso depende del manejador en el momento donde la ruta crítica se presente. A diferencia de la técnica de revisión y evaluación de programas (PERT), el método de la ruta crítica usa tiempos ciertos (reales o determinísticos). Sin embargo, la elaboración de un proyecto en base a redes CPM y PERT son similares y consisten en: Identificar todas las actividades que involucra el proyecto, lo que significa, determinar relaciones de precedencia, tiempos técnicos para cada una de las actividades. Construir una red con base en nodos y actividades (o arcos, según el método más usado), que implican el proyecto. Analizar los cálculos específicos, identificando las rutas críticas y las holguras de los proyectos. En términos prácticos, la ruta crítica se interpreta como la dimensión máxima que puede durar el proyecto y las diferencias con las otras rutas que no sean la crítica, se denominan tiempos de holgura. 5.2 Diagramas de Gantt El diagrama de Gantt, gráfica de Gantt o carta Gantt es una popular herramienta gráfica cuyo objetivo es mostrar el tiempo de dedicación previsto para diferentes tareas o actividades a lo largo de un tiempo total determinado. A pesar de que, en principio, el diagrama de Gantt no indica las relaciones existentes entre actividades, la posición de cada tarea a lo largo del tiempo hace que se puedan identificar dichas relaciones e interdependencias. Fue Henry Laurence Gantt quien, entre 1910 y 1915, desarrolló y popularizó este tipo de diagrama en Occidente. Desde su introducción los diagramas de Gantt se han convertido en una herramienta básica en la gestión de proyectos de todo tipo, con la finalidad de representar las diferentes fases, tareas y actividades programadas como parte de un proyecto o para mostrar una línea de tiempo en las diferentes actividades haciendo el método más eficiente. Básicamente el diagrama esta compuesto por un eje vertical donde se establecen las actividades que constituyen el trabajo que se va a ejecutar, y un eje horizontal que muestra en un calendario la duración de cada una de ellas. Actualmente con el software disponible, es posible establecer la relación entre actividades, asignación de recursos, etc. Así como ver el diagrama de distintas maneras, con lo cual, la utilidad y aplicación del diagrama de Gantt es mayor que hace unos años. También estos programas permiten actualizar el diagrama y a la vez guardar el histórico de las diferentes versiones. 5.3 Diagrama de flujo Es la representación gráfica de flujo de un algoritmo o de secuencias rutinarias. Se basan en la utilización de diversos símbolos para representar operaciones específicas. Se les llama diagramas de flujo porque los símbolos utilizados se conectan por medio de flechas para indicar la secuencia de la operación. Símbolos utilizados Los símbolos que se utilizan para diseño se someten a una normalización, es decir, se hicieron símbolos casi universales, ya que, en un principio cada usuario podría tener sus propios símbolos para representar sus procesos en forma de Diagrama de flujo. Esto trajo como consecuencia que sólo aquel que conocía sus símbolos, los podía interpretar. La simbología utilizada para la elaboración de diagramas de flujo es variable y debe ajustarse a las normas preestablecidas universalmente para dichos símbolos o datos. Características que debe cumplir un diagrama de flujo En los diagramas de flujo se presuponen los siguientes aspectos: Existe siempre un camino que permite llegar a una solución (finalización del algoritmo). Existe un único inicio del proceso. Existe un único punto de fin para el proceso de flujo (salvo del rombo que indica una comparación con dos caminos posibles). Desarrollo del diagrama de flujo Las siguientes son acciones previas a la realización del diagrama de flujo: Identificar las ideas principales a ser incluidas en el diagrama de flujo. Deben estar presentes el dueño o responsable del proceso, los dueños o responsables del proceso anterior y posterior y de otros procesos interrelacionados, otras partes interesadas. Definir qué se espera obtener del diagrama de flujo. Identificar quién lo empleará y cómo. Establecer el nivel de detalle requerido. Determinar los límites del proceso a describir. Los pasos a seguir para construir el diagrama de flujo son: Establecer el alcance del proceso a describir. De esta manera quedará fijado el comienzo y el final del diagrama. Frecuentemente el comienzo es la salida del proceso previo y el final la entrada al proceso siguiente. Identificar y listar las principales actividades/subprocesos que están incluidos en el proceso a describir y su orden cronológico. Si el nivel de detalle definido incluye actividades menores, listarlas también. Identificar y listar los puntos de decisión. Construir el diagrama respetando la secuencia cronológica y asignando los correspondientes símbolos. Asignar un título al diagrama y verificar que esté completo y describa con exactitud el proceso elegido. BIBLIOGRAFÍA Calidad y Mejora Continua, José de Domingo / Alberto Arranz Robert Bosch Gmbh