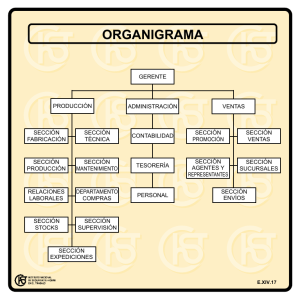

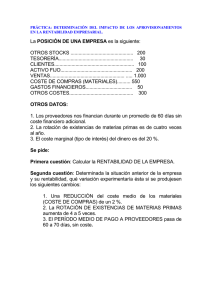

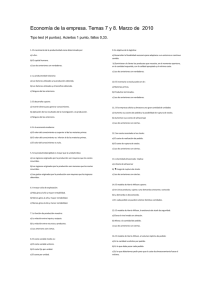

REDUCCIÓN DE COSTES MEDIANTE UNA CORRECTA GESTIÓN DE STOCKS Departamento de Logística Sonia Guerola Pérez 23 Marzo 2011 Índice 1. 2. 3. 4. 5. 6. Desafíos que plantean los stocks. La gestión de stocks. Definición y parámetros. Errores frecuentes y ahorros de costes mediante una adecuada gestión de stocks. Herramienta de Gestión de stocks. Ventajas. Conclusiones. 2 1. Desafíos que plantean los stocks Para el responsable de compras y aprovisionamiento ¿Cuál es la demanda real del mercado? ¿Cuanto pido? ¿Qué pido? Ya no hay vuelta atrás. Yo pedí esto…!!! Por favor que llegue el material ROTURAS DE STOCK OBSOLESCENCIA RETRASOS EN LAS ENTREGAS He pedido un poco más… SATURACIÓN DEL ALMACÉN Que lo quieres cuándo…?? INADECUADO NIVEL SERVICIO 3 1. Desafíos que plantean los stocks ¿Cómo encontrar el equilibrio? SUMINISTRO SUMINISTRO Garantizar continuidad en el suministro de productos STOCKS EXCESIVOS STOCKS INSUFICIENTES ¿COMO ENCONTRAR EL EQUILIBRIO? NIVEL DE STOCK Reducir los costes generados por los stocks que garantizan esa continuidad Problemas de espacio de almacenamiento, mantenimiento stock, coste inmovilizado elevado, riesgo de obsolescencia Problemas de suministro, tiempos muertos, pedidos urgentes, pérdida de eficiencia en procesos, rotura de stock 4 1. Desafíos que plantean los stocks Stocks como fuente de conflicto en la empresa DEPARTAMENTO NIVEL STOCK MOTIVO VENTAS Alto Evitar Roturas LOGÍSTICA Bajo Minimizar coste almacenamiento COMPRAS Alto Lote Compra 5 2. La gestión de stocks. Definición y parámetros Stocks como fuente de conflicto en la empresa OBJETIVO FUNDAMENTAL Asegurar la disposición de los materiales, en las mejores condiciones económicas, para satisfacer las necesidades de la demanda. − Cumplir con el nivel de servicio deseado por el cliente. − Minimizar los costes de material inmovilizado, obsolescencia y ventas perdidas. − Tener inventario cuando se necesita, donde se necesita y en la cantidad adecuada. − Conocer cuándo y cómo abastecernos 2. La gestión de stocks. Definición y parámetros Stocks como fuente de conflicto en la empresa Cálculo ABC Definir Nivel de Servicio Cálculo Stock Seguridad Cálculo Punto Pedido Método Aprovisionamiento Revisión Lotes Proveedor Reducir costes de obsolescencia Ajustarse a las necesidades del mercado Reducir costes por ventas perdidas Reducir costes de no necesidad de material Reducir costes de almacenaje 7 2. La gestión de stocks. Definición y parámetros Stocks como fuente de conflicto en la empresa PROCEDIMIENTO Calcular ABC de productos y familias LEY DE PARETO TIPO A: 20% de las referencias TIPO B: 30% de las referencias TIPO C: 50% de las referencias 80% del valor 15% del valor 5% del valor A PRODUCTOS DE ALTO VALOR. Representa las mayor parte del valor total del inmovilizado en existencias. Diagrama de Pareto B de VALOR MEDIO. C los MENOS IMPORTANTES. 100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% Productos C 80% Productos B Productos A 20% % Stocks 1 % Ventas 2 8 2. La gestión de stocks. Definición y parámetros Stocks como fuente de conflicto en la empresa PROCEDIMIENTO Calcular Nivel de Servicio al Cliente (NSC) • Capacidad que tiene la empresa para hacer frente a la demanda y atender a todos sus pedidos. NIVEL DE SERVICIO 100% COSTES ELEVADÍ ELEVADÍSIMOS Calcular el Stock de Seguridad (SS) • Colchón de stock para absorber la aleatoriedad de la demanda y tiempo de entrega. 9 2. La gestión de stocks. Definición y parámetros Stocks como fuente de conflicto en la empresa PROCEDIMIENTO Calcular Punto de Pedido (PP) • Nivel determinado de existencias en el que se debe realizar un nuevo pedido. Calcular el Método de Aprovisionamiento • Analizar el modelo más apropiado para llevar a cabo la gestión de stocks. Calcular el Lote Óptimo (Q) • Lote de compra óptimo para el que se reducen los costes de gestión, envío, etc. Nivel de inventario predeterminado Punto de pedido Stock de Seguridad T1 T1' T2 T2' T3 T3' 10 3. Errores frecuentes y ahorros de costes mediante una adecuada G. stocks NO considerar en el ABC: tendencia demanda ni criticidad productos. Si se realiza correctamente, la empresa: -Identifica productos obsoletos. -Se centra en productos que realmente aportan valor. -Analiza e identifica necesidades del cliente. No revisar la clasificación ABC mínimo una vez al año Ahorros de un 10% en inmovilizado 11 3. Errores frecuentes y ahorros de costes mediante una adecuada G. stocks No disponer de Stock de Seguridad y de Punto de Pedido. - Minimiza las roturas de stock. Asegura fiabilidad en los niveles de servicio al cliente. Agiliza la operativa diaria de la empresa en las compras. Ahorros de un 5% por disminución de ventas perdidas 12 3. Errores frecuentes y ahorros de costes mediante una adecuada G. stocks Desconocimiento de los costes ocasionados por los proveedores. Tiempo de suministro - Muchas veces son excesivos. Implica realizar aprovisionamientos más grandes. Los stocks de seguridad son mayores. Riesgos de costes de obsolescencia. COMPRA COMPRA Trabajos Tiempo de Tiempo empleado Tiempo de Descarga, control Administrativ os tránsito por el prov eedor transporte y ubicación APARIC IÓN DE PO SIB ILI DAD DE LA N EC ES IDAD U TILI ZACIÓ N Plazo interno P lazo externo Lotes de entrega - Un 30% de los artículos posee lotes excesivos. Su plazo de consumo suele ser mayor a 60 días. Si se revisa correctamente se consiguen ahorros del 20% 13 3. Errores frecuentes y ahorros de costes mediante una adecuada G. stocks No considerar la Centralización vs descentralización. Costes de almacenaje - Con modelos centralizados el inventario total es un 20% menor. Costes de penalización - Con modelos centralizados el NSC aumenta un 10%. Se reducen los costes de penalización. Costes de obsolescencia - Menos duplicidad del stock. Al necesitar menos inventario, con modelos centralizados se reducen. Pérdida de ventas futuras - Por no suministrar a tiempo tenemos costes de penalización. Con modelos centralizados el NSC aumenta. 14 3. Errores frecuentes y ahorros de costes mediante una adecuada G. stocks No tener una visión global de la cadena de suministro. - Falta de visión y comunicación. Errores en las previsiones. Variabilidad en los plazos de entrega. Almacenes saturados. Se pueden reducir costes en un 25% 15 4. Herramienta Gestión de Stocks 16 4. Herramienta Gestión de Stocks Informe de resultados − Representación de tablas por producto − Comparativa de Tendencias − Evolución mensual 17 5. Ventajas de realizar una adecuada Gestión de Stocks Ahorro de costes financieros - Por revisión de lotes. - Por aumento del nivel de servicio. No penalizaciones. - Por análisis ABC para ajuste de necesidades. No obsolescencia. Ahorro de costes operativos - De emisión: por optimización de la frecuencia de aprovisionamiento. - De manipulación: por reducción del nº de movimientos y reubicaciones en el almacén. MUCHAS GRACIAS POR SU ATENCIÓN. SONIA GUEROLA sguerola@itene.com 19