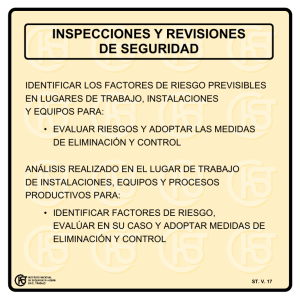

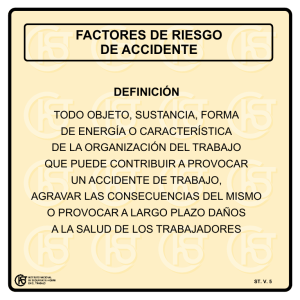

INFOR ME DE SEGURIDAD Y SALUD EN EL TRABAJO INTRODUCCIÓN La importancia de las inspecciones de seguridad radica en que el hecho de que permiten la identificación y análisis de aquellas situaciones y actos anómalas que pueden alterar el normal funcionamiento de la actividad de la organización, ya sea por interrupciones en sus procesos, porque los bienes materiales se vean deteriorados, por provocar daños a la salud de los trabajadores o incluso porque puedan generar impactos negativos en el medio ambiente. OBJETIVO Este informe de inspecciones tiene como objeto identificar los actos o condiciones subestándar que puedan afectar el desarrollo de las tareas y la producción de accidentes. Sin embargo, establecer distintos objetivos y obtener diferentes resultados. Realizar las inspecciones permitirá a la empresa CONFECCIONES S.A.C. identificar los problemas potenciales, identificar las deficiencias en equipos, prevenir lesiones y daños, identificar acciones inapropiadas, mantener un medio de trabajo seguro, prevenir la repetición de accidentes, identificar las deficiencias de acciones correctivas, evaluar los mecanismos de control, establecer procedimientos de trabajo y realizar autoevaluaciones. MARCO LEGAL Ley N° 29783, Ley de Seguridad y Salud en el Trabajo Ley N° 28551, Ley que establece la obligación de elaborar y presentar planes de contingencia Ley N° 30222, Modifica la Ley N° 29783 Ley de Seguridad y Salud en el Trabajo Decreto Supremo N° 005-2012-TR, Reglamento de la Ley de Seguridad Salud en el Trabajo Decreto Supremo N° 006-2014-TR, Modifican el reglamento de la Ley N° 29783, Ley de Seguridad y Salud en el Trabajo Decreto Supremo N° 016-2016-TR, Modifican el Reglamento de la Ley N° 29783, Ley de Seguridad y Salud en el Trabajo Decreto Supremo Nº 058-2014-PCM, Reglamento de Inspecciones Técnicas de Seguridad en Edificaciones Norma Técnica Peruana 350.043-1. Extintores portátiles, selección, distribución, inspección, mantenimiento, recarga y prueba hidrostática Norma Técnica Peruana 399.009. Colores patrones utilizados en señales y colores de seguridad Norma Técnica Peruana NTP 399.010-1:2016. Señales de seguridad Norma Técnica Peruana 399.011. Símbolos, medidas y disposición (arreglo, presentación) de las señales de seguridad DEFINICIONES Inspección planeada: Se realizan de acuerdo con un plan estructurado previamente, siendo realizadas por el personal designado para ello por su especialización en el ámbito en cuestión. Para su ejecución se hace uso de ciertos instrumentos. Aportan una trazabilidad mayor a las correcciones aplicadas. Inspección No planeada o informales: Son las que se realizan sin una programación determinada previa. Accidente de Trabajo: Todo suceso repentino que sobrevenga por causa o con ocasión del trabajo y que produzca en el trabajador una lesión orgánica, una perturbación funcional, una invalidez o la muerte. Incidente de Trabajo: Suceso acaecido en el curso del trabajo o en relación con el trabajo, en el que la persona afectada no sufre lesiones corporales, o en el que éstas sólo requieren cuidados de primeros auxilios. El accidente es un tipo de incidente donde se produce daño o lesiones corporales. Registro: Documento que presenta resultados obtenidos o proporciona evidencias de las actividades desempeñadas. Formato: Documento utilizado para registrar la información de la ejecución de actividades de un procesos o procedimiento. Condición Subestándar: Es toda condición en el entorno de trabajo que puede causar un accidente. Acto Subestándar: Es toda acción o práctica incorrecta ejecutada por el trabajador que puede causar un accidente Factores de Riesgo: es cualquier sustancia, objeto, situación o comportamiento que tiene la capacidad de generar daños a las personas o las instalaciones. EPP: Son dispositivos, materiales e indumentaria, específicos, destinados a cada trabajador, de uso obligatorio para protegerlo de uno o varios riesgos presentes en el trabajo que puedan amenazar su seguridad y salud. Equipos de Emergencia: Son todos los objetos que han sido diseñados y probados para atender emergencias. Trabajos de alto riesgo: Son aquellas actividades que pueden ocasionar accidentes muy graves, y ponen en peligro la vida y la salud de los trabajadores. Primeros auxilios: Protocolos de atención de emergencia a una persona en el trabajo ha sufrido un accidente o enfermedad ocupacional. Acción correctiva: Acción tomada para eliminar la causa de una No Conformidad y evitar que ésta vuelva a ocurrir. MSDS (Hoja de datos de seguridad de material): Es un documento técnico que proporciona información detallada y completa sobre un producto controlado, específicamente sobre los efectos para la salud de la exposición al producto, así como una evaluación de peligros relacionados con la manipulación, el almacenamiento o el uso del producto y sirve como una medida para proteger a los trabajadores en riesgo de exposición mediante el diseño de procedimientos de emergencia Mejora continua: La mejora continua de los procesos es una búsqueda constante e interminable para identificar oportunidades de corrección, ajustes y mejoras en los procesos de negocio, los productos y los servicios. Evaluación de riesgo: Es el proceso posterior a la identificación de los peligros, que permite valorar el nivel, grado y gravedad de estos proporcionando la información necesaria para que el empleador se encuentre en condiciones de tomar una decisión apropiada sobre la oportunidad, prioridad y tipo de acciones preventivas que debe adoptar. Observación preventiva: ES una observación periódica y sistemática del comportamiento de las personas en su medio de Trabajo”. Alcance: Descripción detallada de todo lo que tiene que ver con la organización empresarial de nuestro negocio, independientemente de cuál sea nuestro sector de actividad, número de trabajadores o tamaño. Check-List: Es una herramienta de evaluación en forma de tabla, en la que se incluye una serie de aspectos cuyo logro se espera alcanzar y permite indicar si se cumplieron o no. METODOLOGÍA 1) Planificación de la inspección La empresa CONFECCIONES SAC. Tiene conocimiento de la importancia de la inspección y la necesidad de la veracidad de sus resultados. Se determinará el tipo de inspección a realizarse, lugar, fecha, hora, duración probable, personal que va a hacer la inspección y personal con quienes hay que establecer contacto respecto a las áreas, materiales, informaciones, maquinarias y equipos a inspeccionar. Se deberá obtener una información adecuada acerca del área a inspeccionar, practicas inseguras más frecuentes, tipo de accidentes y lesiones, resultado de inspecciones e investigaciones anteriores, informes, registros, entre otros según la necesidad. Se debe de disponerse de todo lo necesario que facilite la inspección como son: esquemas y diagramas que faciliten y sirvan de orientación, equipos de protección personal, materiales, afiches, cuadernos, lapiceros, etc. Se deberá preparar con anticipación un chek list con todos los puntos a examinarse manteniendo un orden de prioridades por ejemplo distribución de la planta, orden y limpieza, manejo de materiales, equipos electrónicos, iluminación, herramientas, ambiente de trabajo (ruido, polvo, radiaciones, sustancias peligrosas, entre otras.), la actitud de los trabajadores con respecto a la seguridad. Se decidirá si la inspección se realiza sin aviso o conocimiento previos de los responsables del área. 2) Ejecución de la inspección Se inspeccionan las instalaciones en su funcionamiento normal. La inspección será exhaustiva, no desechando lugares recónditos o de difícil acceso. Es conveniente que el inspector vaya acompañado de la persona responsable del área o, al menos, de una persona relacionada. La inspección se efectuará siguiendo el proceso productivo desde el inicio al final. El inspector tendrá en consideración las características que deben requerir las medidas preventivas, teniendo en cuenta en todo momento los aspectos materiales del peligro y los aspectos humanos. La inspección de seguridad se realizará de tal forma que produzca una alteración mínima en la actividad laboral, evitándose las pérdidas de productividad y cambios en los hábitos de los trabajadores. Cuando se vaya a realizar una inspección, se comunicará al Comité de Seguridad y Salud, a los Delegados de Prevención y a los mandos de los departamentos implicados. Para facilitar la realización de la inspección puede ser necesaria la utilización de una serie de guías auxiliares para detectar situaciones peligrosas. 3) La realización de la inspección La ejecución de la inspección se basará en: Centrar la atención en cualquier peligro que pueda actualizarse de forma inmediata. Cerrar e inutilizar cualquier aspecto peligroso que no pueda hacerse desaparecer hasta que se arregle. No intervenir en el equipo de trabajo. Observar todos los aspectos metódicos por orden. Describir con exactitud cada riesgo y dónde está situado. Considerar las condiciones estáticas y dinámicas de cada aspecto que se está inspeccionando. Tener siempre en cuenta el equipo de trabajo, proceso productivo, ambiente de trabajo y el trabajador. Además de controlar aspectos de las listas de comprobaciones puede ser necesario monitorizar niveles de exposiciones a químicos, ruidos y agentes biológicos, funcionamiento de ciertas partes de las máquinas o de su rendimiento mediante diversos tipos de aparatos y tomar fotografías o películas sobre situaciones concretas difíciles de describir. DESCRIPCIÓN DE LAS ÁREAS INSPECCIONADAS PLAN DE ACCIÓN PARA EL MEJORAMIENTO DE LAS HALLAZGOS ENCONTRADOS. RECOMENDACIONES: INFORME ELABORADO POR: