FLUIDOS DE PERFORACION Y CONTROL DE SOLIDOS LIZETH TANIA HUAYLLANI MAMANI (1)

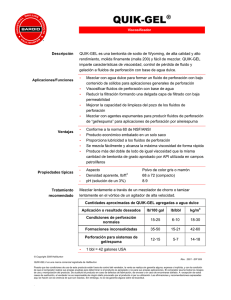

Anuncio