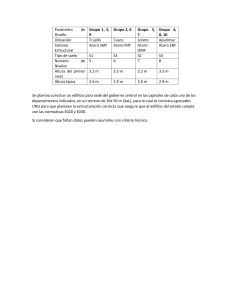

UNIVERSIDAD VERACRUZANA FACULTAD DE INGENIERÍA DE LA CONSTRUCCIÓN Y EL HÁBITAT REGIÓN VERACRUZ POSGRADO PROYECTO DE INTERVENCIÓN PROFESIONAL TESIS DISEÑO DE CIMENTACIONES ESPECIALES PARA BARDAS PERIMETRALES PORTUARIAS QUE PARA OBTENER EL GRADO DE: MAESTRIA EN INGENIERÍA APLICADA PRESENTA: ING. ANTONIO HONORATO MORENO DIRECTOR DEL PROYECTO: DR. SERGIO AURELIO ZAMORA CASTRO CO – DIRECTOR DEL PROYECTO DR. ROLANDO SALGADO ESTRADA BOCA DEL RÍO, VERACRUZ. AGOSTO 2018. 1 AGRADECIMIENTOS Deseo agradecer al Consejo Nacional de Ciencia y Tecnología (CONACYT) por la beca de posgrado que me otorgo para realizar la Maestría en Ingeniería Aplicada en la Facultad de ingenierías de la Universidad veracruzana. 2 RESUMEN La presente tesis tiene como objetivo encontrar una solución óptima a los problemas de socavación y asentamientos que presentan las cimentaciones de las bardas perimetrales del Puerto de Veracruz. La eficiencia de los sistemas de cimentación fue comprobada mediante una experimentación de campo, comparando los resultados con dos prototipos de micropilotes, uno fabricado de concreto reforzado y otro fabricado de acero cédula 40. Se realizó un análisis de mecánica de suelos en la zona de estudio para extraer la propiedades físicas y mecánicas del sitio, llegando a diferentes recomendaciones de cimentación para desplantar la barda perimetral, la cimentación óptima según los resultados encontrados consta de una cimentación combinada a base de zapata corrida con micropilotes de concreto reforzado, ya que así se logra contrarrestar los problemas de asentamiento, socavación y además que funcionan como anclaje para soportar las fuerzas del viento que azotan en la zona de análisis. Los asentamientos totales máximos que se registraron en el micropilote de concreto reforzado se encuentran en un orden del 0.5 cm, por lo que son mínimos tomando en cuenta que los asentamientos máximos permisibles de una estructura de obra civil son de hasta 2.5 cm. 3 ABSTRACT The objective of this thesis is to find an optimal solution to the problems of scour and settlements that present the foundations of the perimeter walls of the Port of Veracruz. The efficiency of the foundation systems was proven by field experimentation, comparing the results with two prototypes of micropiles, one made of reinforced concrete and another made of schedul 40 steel. An analysis of soil mechanics was carried out in the study area to extract the physical and mechanical properties of the site, arriving at different foundation recommendations to displace the perimeter fence, the optimum foundation according to the results found consists of a combined foundation with micropiles of reinforced concrete, since this way it is possible to counteract the problems of settlement, scour and also work as an anchor to withstand the wind forces that hit in the area of analysis. The maximum total settlements recorded in the micropile of reinforced concrete are in the order of 0.5 cm, so they are minimal taking into account that the maximum permissible settlements of a civil works structure are up to 2.5 cm. 4 TABLA DE CONTENIDO AGRADECIMIENTOS ............................................................................................. 2 RESUMEN .............................................................................................................. 3 TABLA DE CONTENIDO......................................................................................... 5 LISTA DE FIGURAS ............................................................................................. 10 LISTA DE TABLAS................................................................................................ 11 LISTA DE GRAFICAS ........................................................................................... 11 1.1. OBJETIVOS .......................................................................................... 13 1.1.1. Objetivos específicos ............................................................................ 13 1.2. JUSTIFICACIÓN ................................................................................... 13 1.3. ANTECEDENTES CIENTÍFICOS. ........................................................ 15 1.4. FACTIBILIDAD DEL PROYECTO. ........................................................ 16 2.1. CIMENTACIONES ESPECIALES ......................................................... 17 2.1.1. MICROPILOTES ................................................................................... 17 2.1.2. PROCESO CONSTRUCTIVO DE MICROPILOTES ............................ 18 2.1.2.1. Perforación............................................................................................ 19 2.1.2.2. Colocación de la armadura ................................................................... 20 2.1.2.3. Tareas de inyección .............................................................................. 20 2.1.2.4. Soldadura de armaduras....................................................................... 21 2.1.2.5. Aspectos a tomar en cuenta ................................................................. 21 2.1.3. CLASIFICACIÓN DE MICROPILOTES................................................. 22 2.1.3.1. Micropilote clásico ................................................................................. 22 2.1.3.2. Micropilote Tubfix .................................................................................. 22 2.1.3.3. Micropilote de Barra de Gewi ................................................................ 23 5 2.1.3.4. Micropilote “Pila de la raíz con bulbo” ................................................... 23 2.1.4. CONTROL DE CALIDAD ...................................................................... 23 2.2. SUELOS ............................................................................................... 24 2.2.1. ARENAS LICUABLES........................................................................... 24 2.2.2. ESTABILIZACIÓN DE ARENAS ........................................................... 25 2.3. BARDAS PERIMETRALES PORTUARIAS .......................................... 26 2.3.1. SOCAVACIÓN DE CIMENTACIÓN EN ARENAS EÓLICAS ................ 26 CAPITULO 3. METODOLOGIA ............................................................................. 28 3.1. HIPOTESIS ........................................................................................... 28 3.2. CRONOGRAMA ................................................................................... 29 3.3. RECONOCIMIENTO DE LA ZONA DE ESTUDIO ................................ 30 3.4. ESTUDIO DE MECÁNICA DE SUELOS ............................................... 31 3.4.1. EXPLORACIÓN Y MUESTREO ........................................................... 31 3.4.2. PRUEBAS DE LA BORATORIO ........................................................... 36 3.4.2.1. Consistencia de humedad..................................................................... 36 3.4.2.2. Granulometría simple ............................................................................ 36 3.4.2.3. Granulometría completa........................................................................ 36 3.4.2.4. Ensaye de corte directo ........................................................................ 37 3.4.2.5. Estimación de la capacidad de carga del terreno ................................. 38 3.5. ANÁLISIS DE SOCAVACIÓN EÓLICA DE UN MODELO EXPERIMENTAL................................................................................................... 39 3.5.1. DESCRIPCIÓN DEL EXPERIMENTO .................................................. 39 3.5.2. EQUIPO EXPERIMENTAL ................................................................... 39 3.6. ANÁLISIS DE CARGAS DE LA ESTRUCTURA ................................... 42 3.6.1. DESCRIPCIÓN ..................................................................................... 42 6 3.6.2. ESPECIFICACIONES DE ELEMENTOS ESTRUCTURALES .............. 42 3.6.3. BAJADA DE CARGAS DE BARDA PERIMETRAL ............................... 43 3.7. DISEÑO DE MICROPILOTE DE CONCRETO REFORZADO .............. 43 3.7.1. MÉTODO DE CAPACIDAD POR PUNTA DE MEYERHOF ................. 43 3.7.2. CÁLCULOS DE CAPACIDAD DE CARGA POR FRICCIÓN ................ 43 3.7.3. CÁLCULO DE ASENTAMIENTOS ....................................................... 44 3.8. MODELO EXPERIMENTAL .................................................................. 46 3.8.1. EXCAVACIÓN DEL CAJÓN ................................................................. 46 3.8.2. MEJORAMIENTO DEL SUELO DE DESPLANTE ................................ 47 3.8.3. COLOCACIÓN DEL PROTOTIPO DE MICROPILOTE DE CONCRETO REFORZADO ........................................................................................................ 48 3.8.3.1. PRUEBAS DE CONTROL DE CALIDAD DEL CONCRETO................. 49 3.8.4. COLOCACIÓN DEL MICROPILOTE DE ACERO MEDIANTE EL PROCESO DE HINCADO ..................................................................................... 50 3.9. APLICACIÓN DE CARGAS A LOS MODELOS EXPERIMENTALES .. 51 3.9.1. Tipo de prueba experimental. ............................................................... 51 3.9.2. Instrumentación a utilizar para la medición de desplazamiento ............ 51 CAPITULO 4. RESULTADOS Y DISCUSIONES .................................................. 53 4.1. RESULTADOS DEL ESTUDIO DE MECÁNICA DE SUELOS .............. 53 4.1.1. ESTRATIGRAFÍA ................................................................................. 53 4.1.2. ENSAYE DE RESISTENCIA AL CORTE DIRECTO ............................. 57 4.1.3. ESTIMACIÓN DE LA CAPACIDAD DE CARGA DEL TERRENO ........ 57 4.1.4. ANÁLISIS DE LOS ASENTAMIENTOS ELÁSTICOS ........................... 58 4.1.5. MODULO DE REACCIÓN DEL SUELO, ks .......................................... 59 4.1.6. PROFUNDIDAD DE DESPLANTE ....................................................... 59 7 4.1.7. CAPACIDAD DE CARGA RECOMENDABLE ...................................... 59 4.1.8. CIMENTACIÓN RECOMENDABLE ...................................................... 59 4.1.9. RELLENOS ........................................................................................... 60 4.1.10. EXCAVACIONES .................................................................................. 60 4.1.11. PROCEDIMIENTO CONSTRUCTIVO .................................................. 60 RESULTADO DEL ENSAYE DE RESISTENCIA A LA COMPRESIÓN DEL CONCRETO .......................................................................................................... 61 4.1.12. ................................................................................................................... 61 4.2. RESULTADOS DEL ANÁLISIS DE SOCAVACIÓN EÓLICA ................ 62 4.3. RESULTADOS DE LOS ASENTAMIENTOS EN LOS MICROPILOTES DE ACERO Y CONCRETO REFORZADO ........................................................... 64 4.3.1. Deformación unitaria en los micropilotes por carga aplicada y acumuladas en el tiempo ........................................................................................................... 64 4.3.2. RESULTADOS Y ANÁLISIS DE LOS ASENTAMIENTOS MÁXIMOS ACUMULADOS ..................................................................................................... 69 CAPITULO 5. CONCLUSIONES .......................................................................... 71 CAPITULO 6. RECOMENDACIONES PARA TRABAJOS FUTUROS .................. 72 REFERENCIAS BIBLIOGRÁFICAS ...................................................................... 73 ANEXOS 76 ANEXO 1: ENSAYE DE RESISTENCIA AL ESFUERZO CORTANTE POR MEDIO DEL ENSAYE DE CORTE DIRECTO ................................................................... 76 ANEXO 2: MEMORIA DE CÁLCULO DE LA CAPACIDAD DE CARGA ADMISIBLE DEL SUELO .......................................................................................................... 77 ANEXO 3 ANÁLISIS DE LOS ASENTAMIENTOS ELÁSTICOS ........................... 78 ANEXO 4: PRUEBA PROCTOR ESTANDAR PARA EL CÁLCULO DE P.V.S.M. 79 8 ANEXO 5: PRUEBAS DE COMPACTACIÓN EN LA BASE DE LA CIMENTACIÓN .............................................................................................................................. 80 ANEXO 6: TABLAS Y GRÁFICAS DE DEFORMACIONES DE CADA CARGA APLICADA EN EL TIEMPO................................................................................... 81 ANEXO 7. RESULTADOS DE DEFORMACIONES MAXIMAS DE CADA CARGA. .............................................................................................................................. 97 APÉNDICES........................................................................................................ 100 APENDICE 1. REGISTRO DE PROYECTO ....................................................... 101 APENDICE 2. CARTA DE CONVENIO CON INDUSTRIA .................................. 102 APENDICE 3. EVIDENCIA DE BECA ................................................................. 103 APENDICE 4. PUBLICACION DE ARTICULOS ................................................. 104 AP 4.1 ANÁLISIS DE LA SOCAVACIÓN EÓLICA EN UN MODELO EXPERIMENTAL................................................................................................. 104 AP 4.2 ANÁLISIS DE SOCAVACIONES PARA LA PROPUESTA ÓPTIMA DE CIMENTACIONES PARA OBRAS DE INGENIERÍA DESPLANTADAS EN RÍO 111 AP 4.3 ALTERNATIVAS DE INGENIERÍA PARA LA FALLLA GEOLÓGICA DEL RÍO ATOYAC, VERACRUZ ......................................................................... 118 AP 4.4 UTILIZACIÓN DE DESECHOS URBANOS EN LA REALIZACIÓN DE CONCRETOS ECOLÓGICOS ............................................................................ 125 AP 4.5 ANÁLISIS DE CIMENTACIONES DE OBRAS DE INGENIERÍA EN SUELOS COLAPSABLES ................................................................................... 130 APENDICE 5. IMPRESIÓN DEL CVU ACTUALIZADO ...................................... 134 APENDICE 6. RESUMEN DE PRODUCTOS OBTENIDOS DURANTE LA MAESTRÍA. ......................................................................................................... 136 AP 6.1 CONSTANCIA: “ANÁLISIS DE LA SOCAVACIÓN EÓLICA EN UN MODELO EXPERIMENTAL” ............................................................................... 136 9 AP 6.2 CERTIFICADO: “ANÁLISIS DESOCAVACIONES PARA LA PROPUESTA ÓPTIMA DE CIMENTACIONES PARA OBRAS DE INGENIERÍA DESPLANTADOS EN RÍOS” .............................................................................. 137 AP 6.3 CERTIFICADO: “ANÁLISIS DE ASENTAMIENTOS DE OBRAS DE INGENIERÍA CIMENTADOS A BASE DE PILOTES HINCADOS EN SUELOS ARENOSOS LICUABLES” .................................................................................. 138 LISTA DE FIGURAS Figura 1. Propuesta de cimentación especial a base de zapata corrida y micropilotes para la barda perimetral. ....................................................................................... 14 Figura 2. Esquema de micropilotes donde se observa la fricción que se genera entre el fuste y el suelo (Fuente: Pastor, 2018) .............................................................. 18 Figura 3. Proceso constructivo de un micropilote. ................................................. 19 Figura 4. Tipos de movimiento de las partículas de arena (Fuente: Williams, 1964) .............................................................................................................................. 26 Figura 5. Cronograma de actividades ................................................................... 29 Figura 6. Vista satelital de la ubicación de la zona experimental en la zona centro del estado de Veracruz. ........................................................................................ 31 Figura 7. Localización de los pozos de exploración en el estado de Veracruz. .... 32 Figura 8. Túnel de viento utilizado para la experimentación. ................................ 40 Figura 9. Perfil estratigráfico del sondeo de exploración PCA-1 ........................... 54 Figura 10. Perfil estratigráfico del sondeo de exploración PCA-2 ......................... 55 Figura 11. Perfil estratigráfico del sondeo de exploración PCA-3 ......................... 56 10 LISTA DE TABLAS Tabla 1. Coordenadas Universal Transversal de Mercator (UTM) de los sondeos de exploración. ........................................................................................................... 32 Tabla 2. Escala de Beaufort de la fuerza de los vientos. ....................................... 40 Tabla 3. Longitudes de desarrollo para traslapes de varillas ................................ 42 Tabla 4. Resultados de la resistencia a la compresión del concreto. .................... 61 Tabla 5. Resultados de las deformaciones con una carga de 100kg. ................... 64 Tabla 6. Tabla comparativa de resultados de desviación estándar de deformaciones de micropilotes para carga de 100kg. ................................................................... 65 Tabla 7. Resultados de las deformaciones con una carga de 800 kg. .................. 67 Tabla 8. Tabla comparativa de resultados de desviación estándar de deformaciones de micropilotes para carga de 800kg. ................................................................... 68 Tabla 9. Resultados de las deformaciones máximas acumuladas ........................ 69 LISTA DE GRAFICAS Grafica 1. Material desalojado en los tres movimientos de partículas a una velocidad de 16 km/h............................................................................................................. 62 Grafica 2. Material desalojado en los tres movimientos de partículas a una velocidad de 34 km/h............................................................................................................. 63 Grafica 3. Material desalojado en los tres movimientos de partículas a una velocidad de 64 km/h............................................................................................................. 63 Grafica 4. Resultados de deformación unitaria con carga de 100 kg. ................... 65 Grafica 5. Resultados de deformaciones acumuladas con carga de 100 kg. ........ 66 Grafica 6. Deformación unitaria para los micropilotes en una carga de 800 kg. ... 67 Grafica 7. Resultados de deformaciones acumuladas con carga de 800kg. ......... 68 Grafica 8. Resultados de deformaciones máximas acumuladas ........................... 70 11 CAPITULO 1. INTRODUCCION En este trabajo se pretende dar soluciones de cimentación a los problemas que presentan las construcciones desplantandas en suelos de arena de compacidad suelta o propensos a la licuefacción, de manera específica a las bardas perimetrales portuarias situadas a lo largo del puerto de Veracruz. El tipo de suelo de la zona costera de Veracruz-Boca del Rio es eólico (compuesto por una textura granular), ya que es transportado por el viento, dado que en este tipo de suelos se sufre con problemas geotécnicos como deformaciones, asentamientos, momentos de volteo y socavaciones en las bardas perimetrales, se da la propuesta de dicho análisis de la cimentación a base de micropilotes de concreto y/o acero, con la finalidad de evitar o limitar la problemática; éste análisis de cimentación es un procedimiento constructivo moderno, por lo que se pretende hacerla eficaz para la aplicación en la actualidad en construcciones de obras civiles con la existencia de esta problemática. Es de gran importancia llevar a cabo un análisis sintetizado de la mecánica de suelos del lugar, para conocer el comportamiento y estructura del suelo por medio de muestras representativas sometidas a pruebas de laboratorio. La mecánica de suelos da a conocer las bases primordiales de ingeniería para calcular y obtener el diseño de cimentaciones que nos garanticen calidad, resistencia y la estabilidad adecuada de cada estructura a realizar. De acuerdo a la información obtenida del estudio de mecánica de suelos, se realiza la selección adecuada del tipo de cimentación para el suelo en estudio. En la zona de la costa de Veracruz, la falta de espacio ha obligado a grandes empresas a corromper y alterar ecosistemas como: manglares, manantiales, ríos, playas, etc. Por lo que se ven en la necesidad de rellenar dichas zonas para la construcción de fábricas, almacenes, bodegas ampliaciones de muelles; sin embargo, en muchas de las construcciones se producen fenómenos como asentamientos, volteo de bardas perimetrales o colindantes, agrietamientos superficiales, los cuales pueden ser originados por malos procesos constructivos 12 realizados, malas decisiones de cimentaciones, o a la alteración del ecosistema del lugar. 1.1. OBJETIVOS Diseñar la cimentación de las bardas perimetrales a base de micropilotes, capaces de soportar los problemas de socavación presentados en la zona, así como también los problemas ocasionados por los fuertes vientos. La eficiencia de los sistemas de cimentación planteados será comprobada mediante una experimentación. 1.1.1. Objetivos específicos 1. Realización de un estudio de mecánica de suelos en un sitio experimental en la zona del API para extraer las propiedades físicas y mecánicas de los depósitos eólicos. 2. Simulación a escala del sistema de cimentación planteado para documentar las problemáticas de este tipo de estructuras. 3. Medición de la capacidad de carga micropilotes en escala real y monitorear las deformaciones del sistema para discutir su comportamiento. 4. Simulación numérica de elementos finitos con el software ANSYS para extraer gráficas de comportamiento de las deformaciones que se generaran y probar su eficiencia. 1.2. JUSTIFICACIÓN Los suelos donde se ubican las Obras Portuarias del Golfo de México son en su mayoría arenas sueltas con formaciones de dunas, por lo que al desplantar las bardas perimetrales sobre éstos terrenos se sufren múltiples consecuencias hasta el punto de llegar al colapso, éstos problemas se traducen en pérdidas económicas por reparaciones y restauración total, por lo que se sugiere obtener una propuesta alternativa para resolver la problemática de asentamientos, momentos de volteo y 13 socavaciones de bardas perimetrales; mediante un sistema de cimentaciones especiales a base de zapatas corridas y micropilotes desplantados en arenas sueltas (eólicas), como se muestra en la Figura 1, para esto se realizaron pruebas experimentales y de laboratorio para calcular y obtener los asentamientos con cargas máximas a los de la estructura, con esto se disminuyeron las fallas que presentan actualmente las bardas perimetrales en la zona de estudio. Figura 1. Propuesta de cimentación especial a base de zapata corrida y micropilotes para la barda perimetral. 14 1.3. ANTECEDENTES CIENTÍFICOS. Existen una serie de antecedentes en cuanto al diseño de los micropilotes y sus aplicaciones en el campo de la ingeniería geotécnica, en los que destaca un nuevo método de diseño para estabilización de taludes (Sun et al., 2013), que incluye detalles sobre cómo elegir una ubicación para los micropilotes dentro de la pendiente existente, seleccionando la sección transversal de micropilotes, estimando la longitud del micropilote, evaluando la capacidad de corte del grupo de micropilotes, calculando el espaciamiento requerido para proporcionar fuerza para estabilizar la pendiente y el diseño de la viga de hormigón. Los micropilotes tienen un gran campo de aplicaciones debido a su gran facilidad de instalación, incluso en espacios restringidos, por lo que se han propuesto sistema de micropilotes para la estabilización de taludes (Sun et al., 2013) ; a su vez se han realizado modelos de elementos finitos tridimensionales para probar su eficiencia ante movimientos sísmicos suponiendo el suelo elástico, donde se extrajo resultados favorables en micropilotes inclinados y una capacidad de carga alta al ser colocados estos en estratos firmes y rígidos (Alnuaim et al., 2016). El uso de micropilotes se ha implementado en la agricultura para la construcción de invernaderos (Gilman et al., 2016), así como también ha quedado demostrado que una balsa micropilotada (MPR) ofrece un sistema de cimentación eficiente que combina las ventajas de los micropilotes y las balsas apiladas que pueden utilizarse como sistema de cimentación primaria o para mejorar una base de balsa existente (Alnuaim et al., 2016), un total de 78 casos diferentes fueron analizados en este estudio para evaluar el comportamiento de MPR en arena teniendo en cuenta una serie de factores que pueden influir en su comportamiento, tales como: el número de micropilotes (MP), el espaciamiento al diámetro del micropilote (S / Dmp), el espesor de la balsa, el tipo de carga y la densidad del suelo. Los micropilotes se adoptan cada vez más para la rehabilitación sísmica de las estructuras existentes, además, tanto los micropilotes verticales como los inclinados se usan a menudo como sistema de cimentación para nuevas construcciones, mejoras de suelo y muchas otras aplicaciones, por lo que se han realizado 15 investigaciones y estudios experimentales en un depósito de suelo limoso aluvial en dos micropilotes verticales simples y en un grupo de cuatro micropilotes inclinados conectados a la cabeza por un hormigón gorra (Capatti et al., 2017), se explotan varios procedimientos de prueba para investigar el comportamiento dinámico de micropilotes bajo diferentes condiciones de carga y aumentar el nivel de fuerza. Otra aplicación de los micropilotes es la pared Micropilote-MSE, especialmente diseñada para carreteras de montaña, se utiliza para aumentar simultáneamente la estabilidad local de la pared MSE, la estabilidad global y la resistencia al impacto de las barreras de carretera (Zhang et al., 2017), La carga de impacto en las barreras del Muro Micropile-MSE en realidad es apoyada por toda la estructura de retención, lo que aumenta significativamente la resistencia al impacto de la barrera vial. Así como también se han utilizado principalmente para aumentar la capacidad de carga o para reducir el asentamiento en la ingeniería de cimentación y para apoyar nuevas estructuras y estabilizar pendientes (Hwang et al., 2017). 1.4. FACTIBILIDAD DEL PROYECTO. Los suelos donde se ubican las Obras Portuarias del Golfo de México son en su mayoría arenas sueltas con formaciones de dunas, por lo que al desplantar las bardas perimetrales sobre éstos terrenos se sufren múltiples consecuencias hasta el punto de llegar al colapso, éstos problemas se traducen en pérdidas económicas por reparaciones y restauración total, por lo que se sugiere obtener una propuesta alternativa para resolver la problemática de asentamientos, momentos de volteo y socavaciones de bardas perimetrales; mediante un sistema de cimentaciones a base de micropilotes (acero/concreto reforzado) en arenas sueltas (eólicos), para esto se realizaran pruebas de laboratorio de hidráulica y túnel del viento; para calcular y obtener sus resistencias al momento de volteo y a cargas vivas, lo cual disminuirá las fallas de las bardas perimetrales. 16 CAPITULO 2. REVISION LITERARIA 2.1. CIMENTACIONES ESPECIALES La cimentación es la parte de la estructura de una obra civil que se encarga de transferir las cargas de la misma al suelo donde está apoyada, generalmente debe ser un estrato de compacidad media a densa que ofrezca una resistencia mayor a las cargas que está sometido, , todos los suelos se comprimen al someterlos a cargas el cual resiste de manera estable causando asentamientos por consolidación y elásticos en la edificación durante su vida útil. Existen dos requisitos principales para el diseño de cimentaciones, los cuales son: que el asentamiento total de la estructura no rebase el límite permisible según el criterio del constructor y que el asentamiento diferencial de las distintas partes de la estructura se elimine, (Costa et al., 2010), Para reducir las presiones de contacto de una cimentación. Existen sitios donde el suelo no es capaz de soportar cargas de una estructura, ya que tiene estratos superiores con problemas de compacidad suelta (suelos friccionantes) o problemas de consistencia blanda (suelos cohesivos), en estos caso es necesario solucionar los problemas utilizando cimentaciones de tipo profundas, hasta encontrar un estrato resistente donde se puedan transmitir las cargas. 2.1.1. MICROPILOTES El micropilote es un tipo de pilote de pequeño diámetro y longitud (generalmente menos de 300 mm), los refuerzos de acero de alta capacidad se utilizan como el principal elemento de carga en micropilotes, (Hadis et al, 2018). Aprovechando la fricción generada a lo largo del eje del micropilote, la carga aplicada se transfiere desde la lechada a la tierra circundante. Su gran interés radica en la facilidad de instalación, en particular en un entorno de acceso restringido, se pueden usar en todos los tipos de suelos y condiciones del suelo, (Lahuta et al, 2016). Debido a sus pequeños diámetros, la capacidad de carga final es insignificante y generalmente se descuida en los sistemas de micropilotes, aunque el rango de capacidad se ha incrementado considerablemente y, en consecuencia, los 17 micropilotes se están convirtiendo en la opción de base preferida en muchas aplicaciones, incluidos edificios de gran altura, (Alnuaim et al, 2018). En la base geotécnica, los micropilotes se usan comúnmente para transferir cargas de estructuras a estratos profundos cuando el suelo poco profundo es demasiado blando o suelto para soportar esas cargas. Estos elementos transfieren sus cargas axiales al estrato del cojinete a través de la fricción de lechadas al suelo circundante (Pastor et al, 2018), como se muestra en la Figura 1. Dado que las cargas dinámicas más frecuentes en un sistema de pila-suelo-estructura son las debidas a terremotos (Hadis et al, 2018), se considera que la carga sísmica juega un papel importante en el diseño de cimentaciones de pilotes y también debe considerarse en los estudios centrados en sistemas de pilotes. MOMENTO FLEXIONANTE CARGA VERTICAL CARGA HORIZONTAL MICROPILOTES CARGA HORIZONTAL Figura 2. Esquema de micropilotes donde se observa la fricción que se genera entre el fuste y el suelo (Fuente: Pastor, 2018) 2.1.2. PROCESO CONSTRUCTIVO DE MICROPILOTES El proceso constructivo de los micropilotes en general se construye perforando un pozo, colocando refuerzo y rejuntado en el orificio de perforación (Hadis et al, 2018), en la Figura 2 se presenta un esquema de procedimientos para la correcta ejecución de un micropilote. 18 Figura 3. Proceso constructivo de un micropilote. A.-Perforación. B.-Colocación de la armadura tubular. C.-Inyección de la vaina. D.- Inyección del bulbo de anclaje 2.1.2.1. Perforación Para el colado de los micropilotes se comienza con la excavación mediante una máquina perforadora situada justo en el centro del micropilote; se aploma la torre o pluma y se inicia la tarea de taladrar mediante sistema de rotación. Se fija el diámetro de la barrena del micropilote especificado en el proyecto. La barrena perfora con movimiento compuesto de giro y descenso. La máquina se opera desde su interior controlando la presión inducida al perforar, por lo que se pueden detectar los estratos más densos, sin embargo el operador debe prestar atención, pues si se encuentra con una capa muy densa, el exceso de presión puede generar problemas con el equipo. La profundidad a la que se desean desplantar los pilotes se regulan con la longitud de la barrena llegando a la cota exigida. Con la disposición de micropilotes perforados, se calcula que la desviación en planta no supere al 10% del diámetro del micropilote; en relación a su verticalidad, la desviación no debe superar el 4% de la longitud. El vaciado de realiza por medio de aire a presión. 19 2.1.2.2. Colocación de la armadura Previo a los trabajos de armado, se lleva a cabo la limpieza del terreno y del fondo de la excavación inyectando agua a presión para remover suelo suelto en los taludes. La armadura se coloca centrada respecto al eje del micropilote, verificando que se mantenga la verticalidad antes mencionada. La armadura se habilita fuera de la zona a pilotar, una vez terminando el armado se introduce en la excavación previendo los tramos de tubo necesarios para efectuar los empalmes mediante rosca o soldadura y se corta el tramo del tubo con la longitud necesaria. Esta armadura debe sobresalir del terreno una longitud determinada en el orden de 60 a 90 cm., a fin de soldar unos redondos que garanticen la adherencia entre encepados y micropilotes. 2.1.2.3. Tareas de inyección Las tareas de inyección se realizan 24 horas después de introducir el armado de acero, con el fin de evitar contaminación dentro de la excavación, lo que causaría que el concreto no alcance su máxima resistencia.. El tiempo máximo entre fases subsiguientes no debe superar las 24 hrs. en relación al cemento empleado y los tiempos de fraguado en obra. Por lo general, la inyección se realiza en tres fases: o En la primera fase se inyecta el cemento por gravedad, hasta que exceda el espacio anular entre la armadura tubular y el terreno. Para continuar con la segunda fase, esta debe de fraguar, por lo que se continúa después de 24 h. o En la segunda fase se realiza la formación del bulbo de anclaje del micropilote al terreno, inyectando a presión. o En la tercera fase se rellena el interior de la tubería con la mezcla de cemento. Si se observan admisiones anormales, se fuerza la penetración del relleno con presión de aire obturando en cabeza. Cada tipo de micropilote requiere de diferentes proporciones de acuerdo a la resistencia especificada en el proyecto. Es recomendable descabezar los micropilotes, pues el hormigón de la capa superior suele siempre ser de resistencia baja. 20 2.1.2.4. Soldadura de armaduras Para garantizar un buena adherencia entre el micropilote y el encepado, se procede con la ejecución de soldaduras continuas en la armadura tubular del micropilote que sobresale del nivel del terreno natural y unos redondos de acero corrugado o capuchones. Posteriormente se realiza el tendido de un hormigón de limpieza. seguido de la colocación de la armadura de la zapata de acuerdo a los planos y especificaciones del proyecto. 2.1.2.5. Aspectos a tomar en cuenta Para garantizar los trabajos realizados y el buen funcionamiento de los aparatos de elevación y dispositivos de manejo o perforación, se recomienda hacer una revisión previa a los trabajos de ejecución. Con la finalidad de llevar un control con el orden de ejecución de cimentación con micropilotes, se debe realizar desde el interior hacia el exterior o perímetro de la obra. El empotramiento del micropilote en su encepado debe ser como mínimo de 5 cm. Debe vigilarse que no existan grandes cantidades de desperdicio de concreto y mortero, realizando correctamente el cálculo de volumen teórico a utilizar. Es recomendable hacer anotaciones en una bitácora para cada micropilote, especificando las características y condiciones de trabajo, como por ejemplo: o Fecha y hora de inicio y termino de construcción. o Diámetro y profundidad alcanzada en el taladro. o Longitud de la armadura y profundidad hasta la introducción de la misma. o Volumen de concreto y mortero.. o Altura del descabezado. o Variaciones que se produzcan y no estén previstas en el proyecto. 21 2.1.3. CLASIFICACIÓN DE MICROPILOTES 2.1.3.1. Micropilote clásico Los pasos básicos para la construcción y desarrollo de un micropilote clásico se detallan a continuación. a). - Desarrollo de la perforación y colocación de la vaina. La perforación se puede desarrollar en prácticamente cualquier tipo de terreno. Si está hecho correctamente, no causa alteraciones significativas a las estructuras adyacentes o a la estructura que se pretende recalzar. Se procede a la perforación a rotación o roto percusión y se introduce agua circulante a través de la vaina para limpiar los cortes del suelo con un chorro de agua a través del espacio entre la vaina y el suelo. b). - Refuerzo de acero c). - Inyectar la lechada. La lechada típica usada en la práctica es una mezcla limpia de agua y de cemento con un cociente de agua/cemento (w/c) entre 0,40 y 0,55. Es típico, en algunos casos que se agregue arena para disminuir el coste de la mezcla. La inyección repetitiva se utiliza en algunos casos. Aunque es más cara que la inyección única, la capacidad de carga de estos aumenta notablemente en comparación con los últimos. 2.1.3.2. Micropilote Tubfix El micropilote Tubfix utiliza una tubería de acero para el refuerzo y tubería de inyección. Esta barra de acero se rodea sin válvulas de retorno y se proporciona la presión para definir la zona de la inyección. La inyección se realiza en etapas repetidas. Después de que la primera lechada se haya inyectado, se vuelve a inyectar a presión a través de las válvulas de anti retorno de la barra de acero para una zona definida por los inyectores internos. La inyección se puede repetir tantas veces como sea necesario después de que la lechada primaria haya fraguado. 22 2.1.3.3. Micropilote de Barra de Gewi La pila de Gewi fue desarrollada en Alemania. Al igual que en el caso del micropilote Tubfix es inyectado en varias etapas. En este caso el refuerzo es una barra de acero de alta resistencia y la lechada se inyecta a través de una tubería de plástico situada adyacente a esta barra. En los últimos tiempos se están desarrollando procesos en los cuales la tubería de plástico rodea la barra de acero referida. 2.1.3.4. Micropilote “Pila de la raíz con bulbo” Este micropilote se construye de la misma manera que la pila de la raíz o micropilote descrito anteriormente con la inclusión de una célula deformable en el extremo de la misma. Después de que la lechada exterior del refuerzo haya endurecido, una lechada limpia de cemento se inyecta a través de una vaina de acero para “hinchar” la célula. La burbuja que se hincha rompe las paredes de la célula y se crea un bulbo con una presión casi uniforme en el suelo. El propósito de esta base ampliada es aumentar la fuerza de la punta del micropilote mientras que mantiene la alta resistencia friccional lateral. Este micropilote es raramente usado hoy día. 2.1.4. CONTROL DE CALIDAD Toda obra de ingeniería civil se realiza con su respectivo control de calidad, y la construcción de pilotes no es la excepción, para esto se debe tomar en cuenta lo siguiente: Se debe verificar que el replanteo del micropilote se ejecute de acuerdo a los planos de proyecto, así como también debe comprobarse el replanteo de los ejes, aplomado y nivel de la cabeza del micropilote. Se bebe tener un control para conocer el diámetro de la perforación. Tener al alcance los datos de los micropilotes por cada grupo y la profundidad de perforación de cada micropilote. Montaje y disposición de armaduras interior y camisa, conviene realizar una inspección por cada 3 grupos de micropilotes controlando la longitud y el diámetro de la armadura. 23 Para cumplir con las especificaciones del proyecto se realizan pruebas de resistencia y revenimiento del concreto, para así alcanzar su resistencia máxima a la compresión con su consistencia adecuada. 2.2. SUELOS 2.2.1. ARENAS LICUABLES Comprender el comportamiento de los suelos bajo cargas cíclicas / dinámicas ha sido uno de los temas desafiantes en la ingeniería geotécnica (Rouholamin et al., 2017), la respuesta de los suelos licuables ha sido bien estudiada, sin embargo, el comportamiento de licuefacción posterior a las arenas necesita una mejor comprensión. La licuefacción es uno de los fenómenos más dramáticos que ocurren en arenas sueltas saturadas durante un terremoto. En consecuencia, las estructuras construidas en la parte superior o dentro del terreno licuado pueden fallar debido al aumento de la presión lateral del suelo, pérdida de la capacidad de carga, asentamiento del suelo debido a la re consolidación posterior a la licuación y otras deformaciones del terreno asociadas (Rouholamin et al., 2017). Estas consecuencias dependen de diversos factores, como las condiciones del sitio, las características del terremoto y la naturaleza de la estructura del sitio. La licuefacción se produce cuando la resistencia al cizallamiento del suelo disminuye durante la carga cíclica monotónica a un volumen constante (Zhuang et al., 2018), los depósitos poco profundos de tierra experimentan grandes desplazamientos de cizalladura y flujo hasta que la tensión de cizalladura de conducción se vuelve más baja que la resistencia al corte no drenado de las arenas licuadas. La rigidez y la resistencia de las arenas están controladas por el estrés de confinamiento, la relación de vacío, el historial de estrés, el contenido de finos y la edad geológica, que rigen la respuesta de licuefacción (Yang et al., 2016). Aunque la licuefacción en forma de movilidad cíclica es un aspecto importante, la licuefacción también puede ocurrir en condiciones de carga estática, que se 24 denomina licuefacción estática (Monkul et al., 2016), la licuefacción estática es una forma de licuefacción del tipo de flujo y cuando ocurre en el sitio, puede ser bastante catastrófica ya que ocurre de manera repentina acompañada de grandes desplazamientos. La resistencia de la licuefacción puede aumentar, disminuir o permanecer sin cambios con un aumento en el nivel de esfuerzo cortante estático inicial medido, que depende de la densidad relativa y del esfuerzo cortante estático inicial (Chiaro et al., 2013) 2.2.2. ESTABILIZACIÓN DE ARENAS El tratamiento del suelo con agentes de cemento (cal, yeso, cemento Portland y cenizas volantes) ha sido una técnica de mejora del suelo en ingeniería de cimentaciones, construcción de carreteras e ingeniería geotécnica durante muchos años (Choobbasti et al., 2017), la cementación del suelo arenoso puede dar como resultado un aumento de la rigidez, la resistencia al corte, la resistencia a la compresión y el comportamiento frágil y la disminución de la compresibilidad y permeabilidad del material. Aunado a esto, el suelo cementado ha sido aceptado en todo el mundo como una tecnología de mejora del suelo que utiliza cemento para estabilizar los suelos. Se ha demostrado que la tecnología es altamente ventajosa debido a la alta tasa de uso del suelo original, bajo costo, construcción conveniente y formas de refuerzo flexibles (Linhao et al., 2018), estos méritos han llevado a una mayor popularidad de la aplicación de tecnología de suelo cementado en las áreas de tratamiento de cimientos, refuerzo de taludes, detención de fugas, ingeniería de paredes de tierra apisonada, entre otros. (Choobbasti et al. 2015) realizaron una serie de pruebas de compresión no confinadas para investigar las propiedades mecánicas de los suelos arenosos estabilizados con cemento Portland y nano partículas. Encontraron que la 25 resistencia a la compresión no confinada aumenta con el aumento en el contenido de nanosilica. 2.3. BARDAS PERIMETRALES PORTUARIAS 2.3.1. SOCAVACIÓN DE CIMENTACIÓN EN ARENAS EÓLICAS La erosión del suelo por efecto de las fuerzas del viento es un gran problema ambiental en todo el mundo (Shen et al., 2018), el viento es una fuerza dinámica que de manera directa es el responsable de las causas de erosión del suelo. La socavación eólica se define como el desplazamiento del suelo debido a la acción del viento, estos desplazamientos se generan principalmente en la cimentación de la estructura apoyada en suelos arenosos eólicos; existen diferentes factores que influyen o agravan éste fenómeno, como por ejemplo el clima, suelo y vegetación, (Zachar et al., 1982). La topografía parece ser no muy importante, aunque la longitud de la superficie erosionable tiene más influencia en el movimiento del suelo. Un suelo sin presencia de vegetación es más vulnerable a la socavación, por haber menor resistencia para que se inicie el movimiento. Las arenas eólicas se desplazan en función de su tamaño, rodando (>0,5 mm), por saltación (0,05-0,5 mm), o en suspensión (<0,1 mm), (Williams et al., 1964), como se muestra en la figura 4. Figura 4. Tipos de movimiento de las partículas de arena (Fuente: Williams, 1964) Las dunas costeras son una de las manifestaciones más claras por la acción del viento, que son acumulaciones de arena formadas al interponerse un obstáculo, las cuales pueden tener forma transversal perpendicular al viento, forma estrellada con 26 direcciones de viento variables, o la típica forma de media luna o duna aislada que forma un montículo en el que el lado opuesto a la dirección del viento tiene mayor pendiente, al caer la arena por gravedad, y el lado enfrentado a la dirección de avance menor pendiente al ascender las partículas por arrastre, (Lal et al., 1991). Las tasas de emisión del polvo transportado por el viento desde las superficies erosionables dependen de la velocidad de fricción del viento y las características del suelo (Wang et al., 2015). 27 CAPITULO 3. METODOLOGIA 3.1. HIPOTESIS Mediante la construcción de un modelo físico de cimentación a base de micropilotes de acero y/o concreto reforzado para bardas perimetrales se evitarán los problemas de asentamientos y socavación de arenas tipo eólicos con el fin de obtener resultados factibles. Con la elaboración del modelo experimental realizado se evaluará la posibilidad de su recomendación en los diferentes tipos de suelos. 28 3.2. CRONOGRAMA CALENDARIO ACTIVIDADES PRIMER SEMESTRE (JUL-DIC 2016) SEGUNDO SEMESTRE (ENE-JUN 2017) TERCER SEMESTRE (JUL-DIC 2017) Investigación y recopilación de información. Exploración y reconocimiento de la zona de estudio Muestreo de suelos para su caracterización ensayes de laboratorio (ensayes físicos) ensayes de laboratorio (ensayes mecánicos) Elaboración de los modelos experimentales a escala Pruebas de experimentación comparación de resultados elaboración del proceso constructivo y conclusiones Presentación del proyecto Figura 5. Cronograma de actividades 29 CUARTO SEMESTRE (ENE-JUN 2018) 3.3. RECONOCIMIENTO DE LA ZONA DE ESTUDIO Veracruz es un municipio y la ciudad más grande e importante del estado de Veracruz de Ignacio de la Llave, así como la ciudad central que da nombre al área urbana denominada como Zona Metropolitana de Veracruz. Tiene el puerto marítimo comercial más importante de México. Con una población de 552,156 habitantes para 2010. Está ubicada a 90 km de distancia de la capital del estado Xalapa y a 400 km de distancia de la Ciudad de México. Colinda al norte con el municipio de La Antigua y el Golfo de México; al sur con los municipios de Medellín y Boca del Río; al este con el Golfo de México y al oeste con los municipios de Manlio Fabio Altamirano y Paso de Ovejas. Su clima es tropical cálido, con una temperatura media anual de 25.3 °C y con una precipitación media anual de 1500 mm. Históricamente esta ciudad y puerto destaca por haber sido fundada por Hernán Cortés, encontrándose en la región por la que los españoles desembarcaron para emprender la conquista de Tenochtitlan. Además, ha recibido el nombramiento de Cuatro veces heroica por decreto presidencial, a raíz de haber enfrentado cuatro distintas invasiones extranjeras. La ubicación de la zona de experimentación se llevó a cabo en la localidad de Basurero Municipal, Municipio de Veracruz, Ver. (Figura 6). 30 Figura 6. Vista satelital de la ubicación de la zona experimental en la zona centro del estado de Veracruz. 3.4. ESTUDIO DE MECÁNICA DE SUELOS 3.4.1. EXPLORACIÓN Y MUESTREO Con objeto de obtener las características estratigráficas del suelo se realizaron tres sondeos de exploración a cielo abierto (PCA) hasta una profundidad de exploración de 2.00 m. de estos sondeos se extrajeron muestras para determinar las propiedades físicas, así como para realizar su correspondiente clasificación con base en el Sistema Unificado de Clasificación de Suelos (SUCS). Los pozos fueron denominados como PCA-1, PCA-2 y PCA-3. Durante la excavación se realizaron tomas de muestras alteradas e inalteradas de los estratos típicos del predio y posteriormente se determinó la estratigrafía. Los trabajos de exploración y muestreo 31 fueron realizados por una brigada de exploración de suelos. En la Figura 7 se muestra la ubicación de los pozos de exploración, y en la tabla 1 se observan sus coordenadas geográficas. En la Foto 1 a la 7 se muestran las actividades de exploración y muestreo Figura 7. Localización de los pozos de exploración en el estado de Veracruz. Tabla 1. Coordenadas Universal Transversal de Mercator (UTM) de los sondeos de exploración. SONDEO COORDENADAS UTM PCA-1 PCA-2 PCA-3 791625.65 m E, 2128691.02 m N. 791783.13 m E, 2128603.37 m N. 791528.52 m E, 2128641.15 m N. 32 Fotografía 1. Vista del sondeo de exploración PCA-1 Fotografía 2. Trabajos de exploración y muestreo en la zona del PCA-2 33 Fotografía 3. Vista del muestreo alterado en la zona del PCA-3 Fotografía 4. Labrado de la muestra inalterada para el cálculo de las propiedades mecánicas 34 Fotografía 5. Vista y medición de la estratigrafía de los sondeos de exploración Fotografía 6. Muestra inalterada extraída en la zona de estudio 35 3.4.2. PRUEBAS DE LA BORATORIO 3.4.2.1. Consistencia de humedad La prueba de contenido de humedad nos permitirá conocer la cantidad de agua que hay en nuestro suelo a diferentes profundidades dependiendo de la estratigrafía del lugar, medida en porcentaje. Así mismo con el contenido de humedad obtendremos la profundidad a la cual se podrá desplantar la cimentación. El método tradicional para determinar el contenido de humedad del suelo en el laboratorio, se realizó por medio de secado al horno a una temperatura de 100ºC, donde la humedad del suelo está dada por la relación en porcentaje en peso del 3.4.2.2. Granulometría simple La granulometría simple es la distribución de los tamaños de las partículas que integran el suelo por el análisis de tamices (Norma ASTM C136). El tamaño de la partícula del agregado se determina por medio de tamices de malla de alambre con diferentes separaciones. Estas separaciones dividen las gravas, arenas y finos. Esta prueba nos permitirá separar los finos de la muestra a través del lavado del material, al ser saturado de agua se removerán la máxima cantidad de finos, para posteriormente hacer una correcta granulometría completa; por este motivo, se obtendrá una cantidad de finos pequeña. Se realizará granulometría simple al material alterado, los pasos que deberán seguirse para la realización de esta prueba son los siguientes: Con la información de la humedad registrada en la prueba anterior se harán los cálculos necesarios para determinar los porcentajes de material presente en el suelo muestreado, el contenido de finos será la diferencia de los 300gr, menos el peso del material seco. 3.4.2.3. Granulometría completa La granulometría completa nos permitirá conocer el porcentaje de gravas, arenas y finos que contiene un suelo (Cohesivo, cohesivo-friccionante, friccionante), para finalmente estar en condiciones de clasificarlo de acuerdo con el Sistema Unificado de Clasificación de Suelos (SUCS). 36 Existen pruebas mecánicas para determinar la granulometría de un suelo. Dentro de este tipo de prueba encontramos para suelos gruesos el análisis mediante mallas, y para suelos finos el análisis de una suspensión del suelo mediante hidrómetro (Decímetro). 3.4.2.4. Ensaye de corte directo En un ensaye con el cual podemos determinar el esfuerzo cortante, capacidad de carga y graficar la pendiente de falla del suelo para determinar el Angulo de fricción interno y la cohesión del suelo; de esta manera, la resistencia al corte de un suelo a someterlo a cargas depende de estos últimos factores. Las pruebas de corte directo únicamente pueden utilizarse en suelos de falla plástica, ya sea con arcillas blandas o arenas sueltas. Es por eso que cuando una estructura se apoya sobre la superficie o suelo de una cimentación, este presenta esfuerzos, y estos a su vez producen deformaciones como: Deformaciones elásticas de las partículas. Cambio de volúmenes de los suelos por consecuencia de la evacuación del líquido. Deslizamiento de masas de suelo. En la prueba de corte directo se utilizará muestra inalterada, se colocará el molde para extraer un volumen de muestra, el cual se someterá al equipo de corte directo y se someterá a cargas de 3, 6 y 12 kg respectivamente registrando las lecturas con la ayuda de micrómetros, tanto su desplazamiento vertical, como desplazamiento en cortante. Existen dos procedimientos para realizar el corte directo, uno para suelos no cohesivos blandos y otro para suelos no cohesivos, que nuestro caso, por tratarse de arena, es el utilizado. Procedimiento para suelos no cohesivo: Se labrará un cubo de arena pequeño, para después extraer la muestra mediante un marco de aluminio y se deberá de pesar el material. 37 Se ensamblará la caja de corte, después se colocará únicamente la muestra con precaución y encima se colocará el pistón de carga. En la máquina de corte directo, se colocará la caja de corte y se aplicará la carga normal de 3, 6 y 12 kg/cm2. Se desplazan los tornillos de la caja de corte. Se ajustarán los micrómetros de carga horizontal y vertical. Finalmente, se acciona la máquina de corte directo a velocidad constante y se registraran las deformaciones. Además, se obtendrá el contenido de humedad de la muestra, sometiendo los fragmentos resultantes del corte al horno en un tiempo de 24 horas. 3.4.2.5. Estimación de la capacidad de carga del terreno Para determinar la capacidad de carga del terreno, se toma la ecuación que recomienda el reglamento de construcción del Distrito Federal, para ello se considera el suelo como comportamiento friccionante. 𝑄𝑎𝑑𝑚 = (𝐷𝑓(𝑁𝑞 − 1) + (0.50)(𝐵𝑁))𝐹𝑅 + 𝐷𝑓 𝜃 𝐵 𝑁𝑞 = 𝑒 (𝜋𝑡𝑎𝑛𝜃) (𝑇𝑎𝑛2 (45 + 2 (1 + 𝐿 𝑇𝑎𝑛𝜃) (1) (2) 𝐵 𝑁 = 2(𝑁𝑞 + 1)𝑇𝑎𝑛𝜃(1 − 0.40 𝐿 ) (3) Donde: = Peso volumétrico del suelo. Df= Profundidad del desplante del cimiento. Nq= Coeficiente de capacidad de carga. B= Ancho del cimiento considerado. 𝑁= Coeficiente de capacidad de carga. FR= Factor de reducción. 𝜃= Angulo de fricción interno reducido. 38 3.5. ANÁLISIS DE SOCAVACIÓN EÓLICA DE UN MODELO EXPERIMENTAL 3.5.1. DESCRIPCIÓN DEL EXPERIMENTO Con la finalidad de representar el fenómeno de socavación eólica que se genera en las bardas perimetrales del Puerto de Veracruz, se realizó un modelo experimental a escala con las características apropiadas, y se analizaron los tipos de movimientos del suelo que fueron removidos por las fuerzas del viento a diferentes velocidades, el experimento se llevó a cabo mediante un túnel de viento y la cimentación del prototipo es a base de zapata corrida desplantada en arena de médano considerando las mismas propiedades mecánicas del sitio experimental. Se entiende por similitud cuando dos estructuras hidráulicas son semejantes y cuando la razón de dos elementos de la misma naturaleza en ambas estructuras tiene el mismo valor. Sirve para calcular reacciones en un modelo de la realidad a escala, se tienen 3 tipos de similitud. Similitud geométrica Similitud dinámica Similitud cinemática En éste experimento es necesario tener los tres tipos de similitud (geométrica, dinámica y cinemática) ya que se cuenta con las dimensiones de longitud (L), fuerza (F) y velocidad (V). 3.5.2. EQUIPO EXPERIMENTAL El túnel de viento Figura 8, es un equipo de fabricación francesa, cuenta con cinco módulos que corresponden a las secciones de tobera, sección de pruebas, difusor, válvula y mecanismo impulsor (ventilador axial o ventilador centrífugo) (Del Cueto et al, 2012). 39 Figura 8. Túnel de viento utilizado para la experimentación. Basándose en la escala de Beaufort de la fuerza de los vientos mostrada en la Tabla 2, en la primera fase tenemos una velocidad de 16 km/h, se encuentra en un rango de 12 a 19 km/h (brisa ligera), esta velocidad hace que se agiten las hojas y se ondulen las banderas, en la segunda fase tenemos una velocidad de 34 km/h, se encuentra en un rango de 30 a 39 km/h (brisa fresca), esta velocidad hace que se muevan las ramas de los árboles, dificultad para mantener abierto el paraguas y por último en la tercera fase tenemos una velocidad de 64 km/h (viento duro), esta velocidad hace que se quiebren las copas de los árboles, circulación de personas muy difícil, los vehículos se mueven por sí mismos. Tabla 2. Escala de Beaufort de la fuerza de los vientos. Número de Beaufort Velocida d del viento (km/h Denomina ción Aspecto del mar 0 0a1 Calma Despejado 1 2a5 Ventolina 2 6 a 11 Flojito 3 12 a 19 Flojo 4 20 a 28 Bonancible 40 Pequeñas olas Crestas de apariencia vítrea Crestas rompientes Borrenguillos numerosos 5 29 a 38 Fresquito Olas medianas y alargadas 6 39 a 49 Fresco Olas grandes 7 50 a 61 Frescachó n Mar gruesa 8 62 a 74 Temporal 9 75 a 88 10 89 a 102 11 103 a 117 Temporal muy duro 12 + 118 Temporal huracanad o Temporal fuerte Temporal duro 41 Grandes olas rompientes Olas muy grandes Olas muy gruesas Olas excepcionalm ente grandes Visibilidad nula 3.6. ANÁLISIS DE CARGAS DE LA ESTRUCTURA 3.6.1. DESCRIPCIÓN Barda Perimetral portuaria, en el Puerto de Veracruz. Tipo de estructura: Muro: Tabique recocido 22.5 X 10.5 X 5.5 cm Cimentación: Zapatas corrida de concreto reforzado y Micropilotes de concreto reforzado El desplante de la cimentación se hará a una profundidad de 3.0 m. 3.6.2. ESPECIFICACIONES DE ELEMENTOS ESTRUCTURALES Concreto En trabes. f´c=200 kg/cm2 Cimentación f´c=200 kg/cm2 Muros Barda de tabique recocido tipo estándar de 22.5 X 10.5 X 5.5 cm. o f´m=45 kg/cm2 Mortero Cemento Arena, tipo II Prop. 1:2 Traslapes 40 Diámetros de la varilla como mínimo. Las longitudes de desarrollo se muestran en la Tabla 3. Tabla 3. Longitudes de desarrollo para traslapes de varillas Diámetro Longitud (cm) 3/8” 38.1 1/2” 50.8 5/8” 63.5 3/4” 76.2 42 3.6.3. BAJADA DE CARGAS DE BARDA PERIMETRAL Muro de tabique recocido con 15 cm de espesor con cadena, castillos y contra trabe colados con concreto reforzado tiene una carga total de 352.0 kg/m 2 3.7. DISEÑO DE MICROPILOTE DE CONCRETO REFORZADO El micropilote debe ser capaz de soportar las cargas de la barda perimetral y las fuerzas del viento que se presentan en la zona de estudio, debido a esto su diseño se basa en el método de Meyerhof para el cálculo de capacidad de carga por punta. 3.7.1. MÉTODO DE CAPACIDAD POR PUNTA DE MEYERHOF La capacidad de carga del pilote por punta está dada por la Ecuación 4, mostrada a continuación: 𝑄𝑝𝑢𝑛𝑡𝑎 = [𝛾𝑚 𝐷𝑓 𝑁𝑞 +0.50𝛾𝑚 𝐵𝑁𝛾 ]𝐴 𝐹𝑆 (4) Dónde: Qpunta=Capacidad de carga por punta,Ton γm=Peso Volumétrico del suelo, Ton/m3 Df =Profundidad de desplante, m Nq y Nγ=Factores de capacidad de carga en función del ángulo de fricción interna B=Ancho del pilote A=Área del pilote, m2 FS=Factor de seguridad,(3 para este caso) 3.7.2. CÁLCULOS DE CAPACIDAD DE CARGA POR FRICCIÓN Para el cálculo de capacidad de carga por fricción se utilizó la expresión recomendada por (Juárez et al., 2004), que está en función de las propiedades del pilote y del suelo, y que se determina en la Ecuación 5, presentada a continuación: 43 𝑄𝑓𝑟𝑖𝑐𝑐𝑖ó𝑛 = [0.50𝜋𝐷𝐾0 𝛾𝐿2 tan 𝑑] 𝐹𝑠 (5) Donde: Qfricción=Capacidad de carga por fricción, Ton γ=Peso Volumétrico del suelo, Ton/m3 D=Diámetro del pilote d= 2/3 del ángulo de fricción interna L=Longitud del pilote, m Fs=Factor de seguridad, (3 para este caso) La capacidad de carga total se determinó sumando la obtenida por punta y por fricción, esto es (ecuación 6): 𝑄𝑎𝑑𝑚 𝑝𝑖𝑙𝑜𝑡𝑒 = 𝑄𝑝𝑢𝑛𝑡𝑎 + 𝑄𝑓𝑟𝑖𝑐𝑐𝑖ó𝑛 (6) 3.7.3. CÁLCULO DE ASENTAMIENTOS Para el cálculo de los asentamientos totales se consideró las ecuaciones propuestas por (Braja et al., 2000). El asentamiento de un pilote bajo una carga de trabajo vertical, se determina al considerar tres factores (ecuación 7): 𝑆 = 𝑆1 + 𝑆2 + 𝑆3 Donde: S=Asentamiento total,cm S1=Asentamiento elástico,cm S2=Asentamiento del pilote por la carga en la punta de pilotes,cm S3=Asentamiento del pilote causado a lo largo del fuste,cm Para el caso del asentamiento elástico (ecuación 8): 44 (7) 𝑆1 = (𝑄𝑝𝑢𝑛𝑡𝑎 +𝜉𝑄𝑓𝑟𝑖𝑐𝑐𝑖ó𝑛 )𝐿 (8) 𝐴𝑝 𝐸𝑝 Dónde: Qpunta=Carga en la punta del pilote bajo condiciones de carga de trabajo,Ton. Qfricción=Carga por resistencia por fricción,Ton Ap=Área de la sección transversal del pilote,m2 L=Longitud de la pilote,m Ep=Módulo de elasticidad del material del pilote,Ton/m2 ξ=Magnitud que depende de la distribución de resistencia de frición=0.67 El asentamiento del pilote causado por la carga en la punta se determinó de la siguiente forma (ecuación 9): 𝑆2 = 𝑞𝑤𝑝 𝐷 (1 − 𝜇2 ) 𝐼𝑤𝑝 𝐸𝑠 (9) Dónde: qwp=Carga puntual por área unitaria en la punta del pilote,Ton/m^2 Es=Módulo de elasticidad del suelo,Ton/m^2 µ=Relación de Poisson del suelo. Iwp=Factor de influencia=0.85 Y para el cálculo del asentamiento causado por la carga del fuste (ecuación 10): 𝑆2 = 𝑄𝑓𝑟𝑖𝑐𝑐𝑖ó𝑛 𝐷 𝑝𝐿𝐸𝑠 (1 − 𝜇 2 )𝐼𝑤𝑝 Donde: p=perímetro del pilote,cm L=Longitud del pilote,cm 45 (10) 3.8. MODELO EXPERIMENTAL El sitio experimental para el análisis de asentamientos fue dentro de las instalaciones de la facultad de ingeniería ya que facilitaba los trabajos de monitoreo y observación del experimento, además las condiciones del suelo en cuanto a las propiedades físicas y mecánicas son similares a las de la zona de estudio, teniendo un suelo de arena con poco limo color café claro, tomando en cuenta las consideraciones anteriores se procede a realizar la excavación del cajón donde se colocarán los micropilotes, se realizaron dos tipos de micropilotes, uno con material de concreto reforzado y el otro con material de acero, esto con la finalidad de elegir un material óptimo que cumpla con las exigencias de la investigación. 3.8.1. EXCAVACIÓN DEL CAJÓN La excavación del cajón se hace con la finalidad de extraer el material de la zona de experimentación a una profundidad aproximada de 2 m. para así rellenarlo con material de la zona de estudio, en éste caso ubicado en la zona portuaria de Veracruz y así tener condiciones muy similar por lo que los resultados serán más confiables disminuyendo un margen de error que podría existir de un sitio a otro. El cajón tiene las siguientes dimensiones: 2.0 m de largo, 1.50 m de ancho y 2.0 m de profundidad, con estas medidas se tiene el espacio suficiente para realizar los trabajos de colado del micropilote de concreto reforzado, el hincado del micropilote de acero y los trabajos de mejoramiento del suelo de desplante, en la Fotografía 7 se observan los trabajos de excavación del cajón en la zona de experimentación. 46 Fotografía 7. Trabajos de excavación del cajón para el modelo experimental. 3.8.2. MEJORAMIENTO DEL SUELO DE DESPLANTE Para mejorar el suelo de desplante se utilizó material de la zona de estudio, la cual fue necesario compactar al 100% de su Peso Volumétrico Seco Máximo, el valor se determinó en el laboratorio de Mecánica de Suelos de la Facultad de Ingeniería con el ensaye AASHTO ESTÁNDAR (M MMP 1 09/03 DE LA SCT) y se comprobó mediante la realización de calas de compactación como se muestra en la Fotografía 8 y Fotografía 9. Fotografía 8. Prueba de laboratorio AASHTO ESTÁNDAR para calcular el P.V.S.M del suelo. 47 Fotografía 9. Preparación del terreno experimental y vista de la prueba de compactación. 3.8.3. COLOCACIÓN DEL PROTOTIPO DE MICROPILOTE DE CONCRETO REFORZADO Teniendo el nivel deseado del cajón rellenado con material de la zona de estudio y con propiedades similares, se procede a la excavación para colar el pilote de concreto reforzado, la excavación se realizó con herramienta de campo (cava hoyos) llegando a una profundidad deseada de 2.0 m, y el diámetro fue de aproximadamente 16cm. El colado del micropilote se ejecuta con precaución para no desperdiciar mezcla de concreto, se vacía en la excavación y se va compactando con una varilla punta de bala para que no se formen burbujas de aire y le reste resistencia al micropilote, esto se hace a cada 20 cm, en la Fotografía 10 se observan las actividades de construcción del prototipo experimental. Fotografía 10. Proceso constructivo del modelo experimental. 48 Una vez colado el prototipo se deja fraguar durante 28 días para que alcance su máxima resistencia a la compresión que en este caso es de f´c=200 kg/cm2 y así continuar con los trabajos de experimentación, en la Fotografía 11 se observa el micropilote terminado con varillas corrugadas de 3/8. Fotografía 11. Vista del prototipo colado con acero de refuerzo. 3.8.3.1. PRUEBAS DE CONTROL DE CALIDAD DEL CONCRETO Las pruebas de resistencia a la compresión de concreto se realizan con la finalidad de que una mezcla cumpla con las especificaciones del proyecto, en este caso que obtenga una resistencia mínima de 200 kg/cm 2, la resistencia a la compresión del concreto es la medida más común de desempeño que se emplea en las obras de construcción, esta resistencia se calcula utilizando moldes de concreto de 15 cm de diámetro por 30 cm de altura, los cuales se truenan aplicando carga en una máquina de ensaye de compresión de acuerdo a la norma ASTM C39 “Método estándar de prueba de resistencia a la compresión de probetas cilíndricas de concreto”, la resistencia se calcula a partir de la carga de ruptura dividida entre el área de la sección donde se aplicó la carga. Los resultados obtenidos son utilizados para fines de control de calida, en la fotografía 11a se observan los trabajos realizados para la comprobación de la resistencia del concreto utilizado en la investigación. 49 Fotografía 12a. Vista del cilindro en la máquina de compresión. 3.8.4. COLOCACIÓN DEL MICROPILOTE DE ACERO MEDIANTE EL PROCESO DE HINCADO El prototipo de micropilote de acero cuenta con las siguientes características: acero de cedula 40, diámetro nominal de 6 plg, diámetro exterior de 168 mm, espesor de 7.92 mm, peso de 31.34 kg/m y los valores de los esfuerzos son Fy= 250 MPa y Fu= 400 a 550 MPa, cuenta con una altura de 2.2 m. La colocación del micropilote se llevó a cabo mediante el proceso de hincado, penetrando el suelo experimental mediante varios golpes utilizando un pisón. El micropilote de acero se debe hincar hasta llegar a la profundidad deseada de 2.00 m, por lo que la cabeza del micropilote queda expuesta para aplicarle carga, en la Fotografía 12 se observa el procedimiento de hincado y el control de medición de penetración. 50 Fotografía 13. Proceso de hincado del prototipo de acero. 3.9. APLICACIÓN DE CARGAS A LOS MODELOS EXPERIMENTALES El propósito de realizar las pruebas de carga a los micropilotes de acero y concreto, es observar su comportamiento de asentamientos, ya que es una problemática principal en las obras de ingeniería civil desplantadas en suelos de arena suelta, las cargas que se aplican a los modelos son únicamente cargas verticales. 3.9.1. Tipo de prueba experimental. El tipo de prueba para el experimento que se eligió es, prueba estática, con estas pruebas se trata de definir el comportamiento del sistema de micropilotes cuando se le somete a una secuencia de cargas verticales que simulen las que transmitirán las estructuras. 3.9.2. Instrumentación a utilizar para la medición de desplazamiento El instrumento de medición que se utilizó para medir el desplazamiento de los micropilotes es un micrómetro digital de marca Mitutoyo, modelo ID-S1012X, con capacidad de 10mm y con una precisión de 0.01mm. El micrómetro se colocó al 51 centro de los micropilotes en la parte superficial como se muestra en la Figura 12a, esto para que el punto de referencia sea el mismo. La función principal del modelo es poder medir asentamientos verticales en el punto del micropilote, esto para comparar los resultados del micropilote de concreto reforzado con los de acero. Fotografía 14a. Vista del micrómetro utilizado para la medición de deformación del suelos.. 52 CAPITULO 4. RESULTADOS Y DISCUSIONES 4.1. RESULTADOS DEL ESTUDIO DE MECÁNICA DE SUELOS 4.1.1. ESTRATIGRAFÍA La estratigrafía en general la componen los siguientes estratos que se describen a continuación y en la Figura 9, 10 y 11 se muestra la estratigrafía. Arena mal graduada. Como único estrato hasta una profundidad de 2.00 m, se tiene arena mal graduada, color café claro, de compacidad suelta, clasificado según Sistema Unificado de Clasificación de Suelos (SUCS) como SP y presenta los siguientes valores promedio de sus características físicas: humedad natural 5.7%, límite liquido de 8.7%, límite plástico 5.7%, índice plástico 3.0%, contracción lineal 0.3%, gravas 0.0%, arenas 96.0% y finos 4.0%, clasificado para fines de corte constructivos según la Secretaría de Comunicaciones y Transportes (SCT) como tipo A. Éste estrato se encuentra en los tres sondeos de exploración PCA-1, PCA-2 y PCA3, no se encontró el Nivel de Aguas Freáticas. 53 RESULTADOS DE ENSAYES DE LABORATORIO REP . GRÁ FICA PCA-1 SUCS w % LL % LP % IP % CL% G% A% F% CLASIF. 10 20 30 40 50 60 70 80 90 100 PROFUNDIDAD EN cm 110 SP ARENA MAL GRADUADA, COLOR CAFÉ CLARO, DE COMPACIDAD SUELTA. 5.2 9.4 6.3 3.1 0.5 0.0 95.3 120 130 140 150 160 170 180 190 200 210 220 230 240 250 260 270 280 290 300 310 320 Máxima profundidad de exploración directa = 2.00 m SUCS = w = LL = LP = IP = CL = G= A= F= CLASIF. = SISTEMA UNIFICADO DE CLASIFICACIÓN DE SUELOS CONTENIDO DE AGUA LÍMITE LÍQUIDO LÍMITE PLÁSTICO ÍNDICE PLÁSTICO CONTRACCIÓN LINEAL GRAVAS, MATERIAL ENTRE 7.6 cm y 4.75 mm ARENAS, MATERIAL ENTRE 4.75 mm y 0.075 mm FINOS, MATERIAL MENOR QUE 0.075 mm (LIMOS y /o ARCILLAS) CLASIFICACIÓN DEL MATERIAL PARA FINES DE CORTE (A, B, C) Figura 9. Perfil estratigráfico del sondeo de exploración PCA-1 54 4.7 A RESULTADOS DE ENSAYES DE LABORATORIO REP . GRÁ FICA PCA-2 SUCS w % LL % LP % IP % CL% G% A% F% CLASIF. 10 20 30 40 50 60 70 80 90 100 PROFUNDIDAD EN cm 110 SP ARENA MAL GRADUADA, COLOR CAFÉ CLARO, DE COMPACIDAD SUELTA. 6.0 8.3 4.9 3.4 0.3 0.0 96.7 120 130 140 150 160 170 180 190 200 210 220 230 240 250 260 270 280 290 300 310 320 Máxima profundidad de exploración directa = 2.00 m SUCS = w = LL = LP = IP = CL = G= A= F= CLASIF. = SISTEMA UNIFICADO DE CLASIFICACIÓN DE SUELOS CONTENIDO DE AGUA LÍMITE LÍQUIDO LÍMITE PLÁSTICO ÍNDICE PLÁSTICO CONTRACCIÓN LINEAL GRAVAS, MATERIAL ENTRE 7.6 cm y 4.75 mm ARENAS, MATERIAL ENTRE 4.75 mm y 0.075 mm FINOS, MATERIAL MENOR QUE 0.075 mm (LIMOS y /o ARCILLAS) CLASIFICACIÓN DEL MATERIAL PARA FINES DE CORTE (A, B, C) Figura 10. Perfil estratigráfico del sondeo de exploración PCA-2 55 3.3 A RESULTADOS DE ENSAYES DE LABORATORIO REP . GRÁ FICA PCA-3 SUCS w % LL % LP % IP % CL% G% A% F% CLASIF. 10 20 30 40 50 60 70 80 90 100 PROFUNDIDAD EN cm 110 SP ARENA MAL GRADUADA, COLOR CAFÉ CLARO, DE COMPACIDAD SUELTA. 5.8 8.5 6.0 2.5 0.2 0.0 95.9 120 130 140 150 160 170 180 190 200 210 220 230 240 250 260 270 280 290 300 310 320 Máxima profundidad de exploración directa = 2.00 m SUCS = w = LL = LP = IP = CL = G= A= F= CLASIF. = SISTEMA UNIFICADO DE CLASIFICACIÓN DE SUELOS CONTENIDO DE AGUA LÍMITE LÍQUIDO LÍMITE PLÁSTICO ÍNDICE PLÁSTICO CONTRACCIÓN LINEAL GRAVAS, MATERIAL ENTRE 7.6 cm y 4.75 mm ARENAS, MATERIAL ENTRE 4.75 mm y 0.075 mm FINOS, MATERIAL MENOR QUE 0.075 mm (LIMOS y /o ARCILLAS) CLASIFICACIÓN DEL MATERIAL PARA FINES DE CORTE (A, B, C) Figura 11. Perfil estratigráfico del sondeo de exploración PCA-3 56 4.1 A 4.1.2. ENSAYE DE RESISTENCIA AL CORTE DIRECTO Para determinar la capacidad de carga se realizó un ensaye de corte directo y se obtuvieron los siguientes resultados: cohesión de 0.0716 kg/cm2, ángulo de fricción interna de 22.60°, peso volumétrico del suelo 1.664 t/m3. En el anexo 1 viene la memoria de cálculo del ensaye. 4.1.3. ESTIMACIÓN DE LA CAPACIDAD DE CARGA DEL TERRENO Para determinar la capacidad de carga del se tomó la ecuación que recomienda el reglamento de construcción del Distrito Federal, para ello se consideró el suelo como comportamiento friccionante (se tiene un promedio de 96.0% de arenas) y se determinó un ángulo de fricción interna de 22.60°, según los ensayes de corte directo realizados, mismo que sirvió obtener la capacidad de carga del terreno, mediante la siguiente expresión: 𝑞𝑎𝑑 = (ᵧ𝐷𝑓 (𝑁𝑞 − 1) + (0.50)(ᵧ𝐵𝑁ᵞ )) 𝐹𝑅 + 𝐷𝑓 donde: ᵞ = Peso volumétrico del suelo Df = Profundidad de desplante del cimiento Nq y Nᵧ = Coeficientes de capacidad de carga B = Ancho del cimiento considerado FR = factor de reducción Sustituyendo valores, se tiene una capacidad de carga admisible de 11.38 t/m2. En el Anexo 2 se muestra la memoria de cálculo correspondiente. La capacidad de carga varía con la profundidad de desplante. Para cumplir con la revisión de los 57 estados límite de falla de la cimentación, de acuerdo con el Reglamento de Construcción para el Distrito Federal. 4.1.4. ANÁLISIS DE LOS ASENTAMIENTOS ELÁSTICOS Al actuar las cargas impuestas por la estructura proyectada, se tendrán en el subsuelo asentamientos del tipo elástico, los cuales se verificarán durante la construcción. Para evaluarlos se utilizó la expresión de Steinbrenner, los módulos de elasticidad (1540 t/m2) y de Poisson (0.30) fueron correlacionados de las recomendaciones del Manual de Diseño de obras civiles de la Comisión Federal de Electricidad, Tomo B.2.4. 𝑆= 𝑞∗𝐵(1−𝜐2 )𝐼𝑤 𝐸 (11) donde: S = asentamiento, en m. q = Presión de contacto, en t/m2. B = ancho del cimiento, en m. E = Módulo de elasticidad del suelo, t/m2. υ = Módulo de Poisson del suelo, adimensional. Iw = factor de influencia, en función de la relación L/B L = largo de la cimentación, en m. Asumiendo que la presión de contacto será la suma de la carga muerta más la carga viva máxima, entre el área del cimiento, y considerando además cimiento rígido, se tiene un asentamiento de 0.39 cm aplicando la totalidad de la capacidad carga admisible aplicada de 11.38 t/m2. 58 4.1.5. MODULO DE REACCIÓN DEL SUELO, ks Para el cálculo del Módulo de reacción del subsuelo (ks), se utilizó la expresión recomendada del texto de (Joseph E. 1995), y es como sigue: 𝐾𝑠 = 40 ∗ (𝐹𝑆) ∗ (𝑄𝑎𝑑𝑚) (12) donde: Ks = Módulo de reacción del subsuelo, en kg/cm3 FS = Factor se seguridad, 3 Qadm = Presión de contacto, t/m2. Sustituyendo valores se obtiene un valor del módulo de reacción de 1.40 kg/cm 3, aplicando la totalidad de la capacidad de carga admisible del suelo de 11.45 t/m 2. 4.1.6. PROFUNDIDAD DE DESPLANTE La profundidad de desplante mínima es de 1.0 m. Se sugiere compactar mediante procedimientos de vibro compactaciones en la zona de desplante y colocar material inerte para efectos de nivelación, en este caso, se puede utilizar el material de arena que se encuentra en el predio. 4.1.7. CAPACIDAD DE CARGA RECOMENDABLE Por los análisis realizados de capacidad de carga del terreno se recomienda una capacidad de carga de 11.45 t/m2. Este valor extraído en función de los resultados de ensayes de corte directo y el criterio de suelo de comportamiento friccionante aplicando la fórmula del Reglamento de Construcción del Distrito Federal. 4.1.8. CIMENTACIÓN RECOMENDABLE La cimentación adecuada es de tipo combinada a base de zapatas corridas con contratrabes y micropilotes para disminuir los asentamientos por efectos de licuaciones de arenas generados por efectos sísmicos y vibratorios. También se 59 puede implementar losa de cimentación sobre un terreno mejorado de espesor de 0.80 m. El terreno de desplante será uniformizado previamente mediante el proceso de compactación vibratorio alcanzando un grado de compactación como mínimo el 100% de su Peso Volumétrico Seco Máximo (PVSM) y a la humedad óptima del ensaye AASHTO Estándar (Norma SCT Folio M MMP 1 09 06). En el fondo de la cepa será mejorada mediante un proceso de compactación como indicado en la parte superior. 4.1.9. RELLENOS Para los rellenos en general se empleará arena limosa (tepetate), de índice plástico menor que 10% y 25% máximo de material que pasa la malla No. 200. Se compactará al 95% de su Peso Volumétrico Seco Máximo (PVSM) del ensaye AASHTO Estándar. También se puede utilizar el material de arena que se encuentra en el sitio de estudio compactado con procesos de vibro compactación. 4.1.10. EXCAVACIONES Los estratos analizados hasta la profundidad de desplante recomendada presentan inestabilidad en las paredes (observado al momento de realizar el PCA), por lo que se recomienda realizar las excavaciones a razón de talud 2H: 1V (H: Horizontal; V=Vertical) y no deberán estar expuestas por mucho tiempo para evitar que la sequedad origine cambios en el suelo de desplante. 4.1.11. PROCEDIMIENTO CONSTRUCTIVO Excavación del subsuelo. Se excavará el subsuelo en una sola etapa hasta la profundidad de desplante seleccionada. Esta excavación deberá permanecer abierta el menor tiempo posible, con objeto de evitar alteraciones del suelo de apoyo e inestabilidad de sus paredes. 60 Compactación del terreno de desplante. - Una vez elegida la profundidad de desplante definitiva, se deberá corroborar que el suelo de desplante este a la humedad óptima y compactada al 100±2% del Peso Volumétrico Seco Máximo (PVSM) del ensaye AASHTO Estándar. Esta compactación se realizará con rodillos lisos vibratorios. Colocación del armado. Una vez, compactado y colocado la pantalla impermeable, colocar una plantilla de concreto simple de f’c=100 kg/cm2, de espesor de 5 cm, y finalmente colocar los armados respectivos. 4.1.12. RESULTADO DEL ENSAYE DE RESISTENCIA A LA COMPRESIÓN DEL CONCRETO En la Tabla 4 se muestran los resultados obtenidos de la prueba de resistencia a la compresión del concreto a los 7, 14 y 28 días, dando una resistencia máxima de 202.02 kg/cm2. Tabla 4. Resultados de la resistencia a la compresión del concreto. NO. CILINDRO FECHA COLADO ENSAYE EDAD DIAM. AREA CARGA RESIST. RESIST. DIAS CM CM2 KG KG/CM2 % 1 06/10/2017 13/10/2017 7 15.00 176.72 22100 125.06 62.53 2 06/10/2017 21/10/2017 14 15.00 176.72 31700 179.38 89.69 3 06/10/2017 04/11/2017 28 15.00 176.72 35700 202.02 101.01 61 4.2. RESULTADOS DEL ANÁLISIS DE SOCAVACIÓN EÓLICA Después del monitoreo del suelo removido de la cimentación del prototipo en la primera fase se obtuvieron los siguientes resultados, donde además se calculan los valores de movilización de las partículas (rodadura, saltación y suspensión) como se muestra en la Gráfica 1, donde se observa que el comportamiento a medida que el tiempo transcurre se logra apreciar en forma lineal ascendente el fenómeno de erosión eólica, cuya tendencia lineal es de 0.9994. Material desalojado, g Socavación éolica a 16 km/h 180 Total de material 160 Rodadura 140 Saltación 120 Suspención 100 R² = 0.9994 80 60 40 R² = 0.9994 20 R² = 0.9994 0 0 50 100 150 200 Tiempo, min Grafica 1. Material desalojado en los tres movimientos de partículas a una velocidad de 16 km/h. En la segunda fase, también se encuentran los valores de movilización de las partículas (rodadura, saltación y suspensión) como se muestra en la gráfica 2, donde se verifica que el fenómeno a medida que el tiempo transcurre, se logra observar un comportamiento no lineal, en el total del material y en el movimiento de rodadura, mientras que en los movimientos de saltación y suspensión se logra apreciar un movimiento lineal ascendente. 62 Socavación éolica a 34 km/h 1200 Total de material Rodadura Material desalojado, g 1000 Saltación 800 Suspención R² = 0.9457 600 400 R² = 0.97 200 R² = 0.97 0 0 50 Tiempo, min 100 Grafica 2. Material desalojado en los tres movimientos de partículas a una velocidad de 34 km/h. En su última fase se encuentran los valores de movilización de las partículas (rodadura, saltación y suspensión) como se muestra en la gráfica 3, donde se muestra que a una velocidad mayor el fenómeno es visible que a una velocidad menor, y su comportamiento corresponde a una forma lineal ascendente. Socavación éolica a 64 km/h 2000 Total de material Material desalojado, g Rodadura Saltación 1500 Suspención 1000 500 0 2 4 6 Tiempo, min 8 10 Grafica 3. Material desalojado en los tres movimientos de partículas a una velocidad de 64 km/h 63 4.3. RESULTADOS DE LOS ASENTAMIENTOS EN LOS MICROPILOTES DE ACERO Y CONCRETO REFORZADO 4.3.1. Deformación unitaria en los micropilotes por carga aplicada y acumuladas en el tiempo Se analizaron las cargas representativas del sistema de deformación correspondiente a una carga de 100 hasta llegar a una carga de 1000 kg, las cuales representan la carga de inicio y la carga final del experimento, de éstas cargas las más representativas son la carga de inicio (100kg) y la carga de 800 kg, debido a que registraron comportamientos variables, dando los siguientes resultados. Análisis de resultados de deformación con carga de 100 kg. Las lecturas de la Tabla 5 muestran las deformaciones con la aplicación de 100 kg, por lo que, en la Gráfica 4 se muestran las deformaciones Unitarias, teniendo como valor máximo de 0.47 mm en el micropilote de acero (MDA) mientras en el micropilote de concreto (MDC) se tiene una deformación máxima de 0.18 mm. Se muestra el monitoreo de 8 horas, ya que a partir de esas horas de carga el sistema se estabilizo y no se registraron deformaciones. En las Grafica 5 se muestran las trayectorias de las deformaciones acumuladas, mostrando una integración de los datos obtenidos a modelos logarítmicas con R2 de 0.98 para MDA y de 0.97 MDC. En cuanto a la comparación de la desviación estándar de los dos sistemas analizados se tiene para MDA de 0.16 y para MDC de 0.06 (Tabla 6). Tabla 5. Resultados de las deformaciones con una carga de 100kg. CARGA DE 100 kg MICROPILOTE DE ACERO (MDA) TIEMPO MICROPILOTE DE CONCRETO REFORZADO (MDC) DEF. UNITARIA, DEF. ACOMULADA, TIEMPO DEF. DEF. ACOMULADA, (Hrs) mm mm (Hrs) UNITARIA, mm mm 1 0.00 0.00 1 0.00 0.00 2 0.21 0.21 2 0.05 0.05 3 0.24 0.45 3 0.09 0.14 4 0.36 0.81 4 0.11 0.25 5 0.39 1.20 5 0.14 0.39 64 6 0.45 1.65 6 0.16 0.55 7 0.47 2.12 7 0.18 0.73 8 0.47 2.59 8 0.17 0.90 Tabla 6. Tabla comparativa de resultados de desviación estándar de deformaciones de micropilotes para carga de 100kg. TIPOS DE MICROPILOTES (MDA) (MDC) 0.00 0.00 0.47 0.18 0.164 0.063 Valor mínimo valor máximo desviación estándar Deformaciones unitarias de 100 kg ACERO Deformación Unitaria, mm 0.60 CONCRETO 0.50 0.40 y = 0.2313ln(x) + 0.0172 R² = 0.9791 0.30 y = 0.0892ln(x) - 0.0057 R² = 0.985 0.20 0.10 0.00 0 2 4 Tiempo, h 6 8 10 Grafica 4. Resultados de deformación unitaria con carga de 100 kg. 65 Deformaciones acululadas de 100 kg Deformación Acumulada, mm 3.00 ACERO CONCRETO 2.50 2.00 y = 0.377x - 0.5679 R² = 0.9827 1.50 y = 0.1318x - 0.2168 R² = 0.9731 1.00 0.50 0.00 -0.50 0 2 4 6 8 10 Tiempo, h Grafica 5. Resultados de deformaciones acumuladas con carga de 100 kg. Análisis de resultados de deformación con carga de 800 kg. Para la carga de 800 kg, se obtuvo un proceso de incremento en los asentamientos en los dos micropilotes, en la Tabla 7 se muestran sus asentamientos monitoreadas, teniendo como valor máximo de 0.67 mm en el MDC y para MDA se tiene una deformación máxima de 0.44 mm. En la Gráfica 6 se muestran las deformaciones unitarias para los micropilotes donde se ajustan a un modelo de tipo logarítmico con un R2 = 0.75 para el MDA y para el MDC con un R2= 0.91. En la Gráfica 7 los datos que muestran las trayectorias de las deformaciones acumuladas, mostrando su integración de los datos monitoreados en los modelos de tipo lineales con R2= 0.96 para el MDA y de 0.94. En la Tabla 8 se muestra la comparación de la desviación estándar de los modelos físicos analizados, se tuvo para el MDA de 0.0382 y para el MDC de 0.0550. por lo que se concluye, que se tiene una mayor eficiencia en esta carga para el MDA teniendo menor deformación (0.09 mm en comparación de MDC de 0.16 mm) y menor desviación estándar. 66 Tabla 7. Resultados de las deformaciones con una carga de 800 kg. CARGA DE 800 kg MICROPILOTE DE ACERO TIEMPO (Hrs) DEF. UNITARIA, mm MICROPILOTE DE CONCRETO REFORZADO DEF. TIEMPO ACOMULADA, mm (Hrs) DEF. UNITARIA, mm DEF. ACOMULADA, mm 1 0.00 0.00 1 0.00 0.00 2 0.01 0.01 2 0.04 0.04 3 0.02 0.03 3 0.05 0.09 4 0.09 0.12 4 0.06 0.15 5 0.08 0.20 5 0.10 0.25 6 0.09 0.29 6 0.12 0.37 7 0.07 0.36 7 0.14 0.51 8 0.08 0.44 8 0.16 0.67 Carga 800 kg ACERO Deformación Unitaria, mm 0.18 CONCRETO 0.16 0.14 0.12 0.1 y = 0.0471ln(x) - 0.0074 R² = 0.7521 0.08 0.06 y = 0.0747ln(x) - 0.0153 R² = 0.9127 0.04 0.02 0 0 2 4 Tiempo, h 6 8 10 Grafica 6. Deformación unitaria para los micropilotes en una carga de 800 kg. 67 Carga 800 kg Deformación Acumulñada, mm 0.8 0.7 0.6 ACERO CONCRETO y = 0.095x - 0.1675 R² = 0.9481 y = 0.0677x - 0.1236 R² = 0.9641 0.5 0.4 0.3 0.2 0.1 0 -0.1 0 2 -0.2 4 6 8 10 Tiempo, h Grafica 7. Resultados de deformaciones acumuladas con carga de 800kg. Tabla 8. Tabla comparativa de resultados de desviación estándar de deformaciones de micropilotes para carga de 800kg. TIPOS DE MICROPILOTES Valor mínimo valor máximo desviación estándar (MDA) (MDC) 0.00 0.00 0.09 0.16 0.038 0.055 68 4.3.2. RESULTADOS Y ANÁLISIS DE LOS ASENTAMIENTOS MÁXIMOS ACUMULADOS De los sistemas analizados, durante el monitoreo en la aplicación de la carga al MDA y MDC con la misma similitud de carga, se obtuvieron las siguientes deformaciones para carga acumulada de 1000 kg, obteniendo un asentamiento total de 10.45 mm para MDA y de 5.65 mm para MDC (Tabla 9), en la Gráfica 8 se muestran las trayectorias de los asentamientos para cada carga aplicada teniendo una R2 de 0.97 para modelo lineal en MDA y de 0.90 para modelo exponencial de MDC. Lo cual, por el tipo de material de cada micropilote define el comportamiento matemático, donde, la superficie lisa del acero y las deformaciones se integran a modelos lineales y en su caso para los de concreto para modelos exponenciales, según los resultados obtenidos. Tabla 9. Resultados de las deformaciones máximas acumuladas DEF. ACUM. DEF. ACUM. POR CARGA POR CARGA MDA (mm) MDC (mm) 100 2.59 0.90 200 3.41 2.01 300 4.62 2.10 400 5.77 2.16 500 6.81 2.33 600 7.61 3.03 700 8.07 3.52 800 8.51 4.19 900 8.93 4.85 1000 10.45 5.65 CARGA, kg 69 Deformacion acumuladas DEFORMACION EN MM 12.00 y = 0.0083x + 2.126 R² = 0.9751 10.00 MDA 8.00 MDC 6.00 4.00 y = 0.0047x + 0.4787 R² = 0.9453 2.00 0.00 0 200 400 600 800 1000 CARGAS EN KG Grafica 8. Resultados de deformaciones máximas acumuladas 70 CAPITULO 5. CONCLUSIONES Los resultados obtenidos de la experimentación son aceptables para prevenir problemas de asentamientos en las obras de ingeniería, el colapso que presentan actualmente las bardas perimetrales portuarias son contrarrestados implementando cimentaciones de tipo combinada, esto es zapatas corridas y micropilotes, ya que sirven de anclaje para soportar las fuerzas del viento, cargas horizontales debido al acumulamiento de arena eólica, además se demostró que los asentamientos que presentan los micropilotes de acero (MDA) y los micropilotes de concreto (MDC), bajo cargas máximas de 1 tonelada, pueden ser despreciables, ya que el asentamiento máximo que se registró es de apenas 1 cm para el MDA y de 0.5 cm para el MDC, tomando en cuenta que los asentamientos máximos permisibles de una obra civil pueden ser como máximo 2.5 cm. El MDC resultó ser la mejor opción tomando en cuenta las deformaciones mencionadas, se registraron menos deformaciones con el micropilote de concreto reforzado en comparación al micropilote de acero, además en cuanto al proceso constructivo es más eficiente trabajar con un pilote hecho in situ de concreto reforzado ya que se amolda a cualquier terreno , y para un micropilote de acero puede ser difícil el hincado en terrenos de suelos friccionantes de grano grueso. La eficiencia de los MDA y MDC fueron documentados en función de las deformaciones monitoreadas ante carga aplicadas y de los datos estadísticos de la desviación estándar. Se comprobó la eficiencia total de los micropilotes extrayendo las SD obtenidas de cada carga, teniendo para MDC un SD de 0.0473 y para el MDA un SD de 0.2235, lo cual nos dice que hay una mayor eficiencia para el MDC. Los asentamientos obtenidos con la aplicación de carga cercana a la Qadm de cada micropilote, teniendo una deformación para MDA de 2.59 mm y en el caso de MDC de 2.10 mm, se tiene mayor eficiencia en los de concreto y mayor capacidad de carga y menor deformaciones. 71 CAPITULO 6. RECOMENDACIONES PARA TRABAJOS FUTUROS En la zona conurbada del Puerto de Veracruz y alrededores existen varios problemas debido a su tipo de suelo (arenas eólicas), por lo que se recomienda hacer más investigación en distintos puntos de la ciudad para ubicar las zonas con posibles riesgos de daños estructurales en obras civiles y así tomar las medidas preventivas antes de iniciar una construcción o medidas de restauración para las obras ya dañadas. Es importante realizar trabajos de experimentación en micropilotes de mayor profundidad y diferente diámetro, ya que cabe la posibilidad de optimizar los resultados de una forma eficiente que pueden impactar en ahorros económicos. Los suelos arenosos de compacidad suelta no son los únicos suelos con éste tipo de problema (asentamientos), existen suelos cohesivos donde se puede implementar soluciones de cimentación a base de micropilotes, por lo que se espera que se realice investigación en diferentes lugares donde se encuentren diferentes condiciones. Se recomienda extender la investigación para micropilotes de mayor longitud y otras compacidades del suelo. Particularmente para la zona portuaria de Veracruz se recomiendan los micropilotes de concreto, ya que resisten mayores cargas y generan menores deformaciones. Se recomienda extender la investigación para micropilotes de mayor longitud y otras compacidades del suelo. 72 REFERENCIAS BIBLIOGRÁFICAS Sun, S., Ben-Zen, Z., Jia-Chen, W., (2013), Design method for stabilization of earth slopes with micropiles, Soils and Foundations 53, 487-497. Alnuaim, A. M., El Naggar, M. H., El Naggar H., (2018), Performance of micropiled rafts in clay, Computers and Geotechnics 99, 42-54. Alnuaim, A. M., El Naggar, M. H., El Naggar H., (2016), Soil fundations, Computers and Geotechnics 77, 91-105. Mashhoud, H. J., Yin, J., Panah, A. K., Leung, Y. F., (2018), Shaking table test study on dynamic Behavior of micropiles in loose sand, Soil Dynamics and Earthquake Engineering 110, 53-69. Costa, G., y Miguel, P., (2010), Cimentaciones especiales de los cajones del Muelle Este. Puerto Valencia, Ingenieria Civil 159, 3-17. Hwang, T. H., Kim, K. H., Shin J. H., (2017), Effective installation of micropiles to enhance bearing capacity of micropiled raft, Soils and Foundations 57, 3649. Capatti, M. C., Roia, D., Carbonari, S., Dezi, F., (2017), Micropile foundation subjected to dynamic lateral loading, Procedia Engineering 199, 2324-2329. Zhang, Z., Chen, Y., Liu, H., (2017), Numerical Investigation on the impact resistance of road barriers of Micropile-MSE Wall for subgrade, Computers and Geotechnics 82, 249-265. Sun, S. W., Zhu, B. Z., Wang, J. C., (2013), Design method for stabilization of earth slopes with micropile, Soils and Foundations 53, 487-497. Monkul, M. M., Etminan, E., Senol, A., (2016), Influence of coefficient of uniformity and base sand graduation on static liquefaction of loose sands with silt, Soil Dynamics and Earthquake Engineering 89, 185-197. Wang, X., Chow, J. C., Khol, S. D., Yatavelli, L. N., Percy, K. E., Legge, A. H., Watson, J. G., (2015), Wind erosion potential for fugitive dust sources in the Athabasca Oil Sands Region, Aeolian Research 18, 121-134. 73 Shen, Y., Zhang, C., Wang, X., Zou, X., Kang, L., (2018), Statiscal characteristics of wind erosion events in the erosion area of Northern China, CATENA 167, 399-410. Yang, J. y Liu, X., (2016), Shear wave velocity and stiffness of sand: the role of non-plastic fines, Géotechnique 66 (6), 1-15. Chiaro, G., Kiyota, T., Koseki, J., (2013), Strain localization characteristic of loose saturated Toyoura sand in undrined cyclic torsional shear test with initial static sea, Soils Found 53 (1), 23-34. Rouhalamin, M., Bhattacharya, S., Orense, R. P., (2017), Effect of initial relative density on the post-liquefaction behavior of sand, Soil Dynamics and Earthquake Engineering 97, 25-36. Choobbasti, A. J. y Kutanaei, S. S., (2017), Microstructure characteristics of cement-stabilized sandy soil using nanosilica, Journal of Rock Mechanics and Geotechnical Engineering 9 (5), 981-988. Choobbasti A. j., Vafaei, A., Kutanaei, S. S., (2015), Mechanical properties of sandy soil improved with cement and nanosilica, Open Engineering 5 (1), 111-6. Choobbasti, A. j., Tavakoli, H., Kutanaei, S. S., (2014), Modeling and optimization of a trench layer location around a pipeline using artificial neural networks and particle swarm optimization algorithm, Tunnelling and Underground Space Technology 40, 192-202. Sadek, M. y Shahrour, I., (2006), Influence of the head and tip connection on the seismic performance of micropiles, Soil Dynamics and Earthquake Engieering, 26, 461-468. Chapatti, M. C., Dezi, F., Morici, M., (2016), Field tests on micropiles under dynamic lateral loading, SienceDirect 158, 236-241. Pastor, J. L., Ortega, J. M., Climent, M. A., Sánchez, I., (2018), Skin friction coefficient change on cement grouts for micropiles due to sulfate attack, Construction and Building Materials 163, 80-86. Lahuta, H., Aldorf, J., Hrubesova, E., Rubisarova, H., Janicek, A., (2016), Influence of Buckling at the Rod Micropiles, SienceDirect 142, 328-333. 74 Linhao, W., Xiangyu, L., Yin, C., Xiaohong, B., (2018), Effects of coalmetakaolin on the properties of cemented sandy soil and mechanism, Construction and Building Materials 166, 592-600. Ghazi, H., Baziar, M. H., Mirkazemi, S. M., (2011), Assessment of the improviment of the behavior of soil strength in the presence of nanoscale additive, Assas Journal of Science and Technology 1 (1), 45-50. 75 ANEXOS ANEXO 1: ENSAYE DE RESISTENCIA AL ESFUERZO CORTANTE POR MEDIO DEL ENSAYE DE CORTE DIRECTO Ensaye de Corte Directo SONDEO : PCA-1 PROFUNDIDAD: 1.10 M Datos de corte Prueba sn t No. 1 2 3 kg/cm2 kg/cm2 0.081 0.162 0.327 0.102 0.144 0.206 PESO VOLUMÉTRICO DEL SUELO = 1.664 t/m3 Esfuerzo cortante, t (kg/cm 2) 0.30 0.20 y = 0.4162x + 0.0716 R² = 0.993 0.10 0.00 0.00 Esfuerzo normal, sn (kg/cm 2) C (kg/cm2)= Pendiente= f (°) = 0.0716 0.4162 22.60 76 ANEXO 2: MEMORIA DE CÁLCULO DE LA CAPACIDAD DE CARGA ADMISIBLE DEL SUELO CAPACIDAD DE CARGA DE CIMENTACIONES SOMERAS DESPLANTADAS SOBRE SUELOS FRICCIONANTES METODO DEL REGLAMENTO DE CONSTRUCCION PARA EL DISTRITO FEDERAL EL ESTRATO DE ARENAS (SP), SE CONSIDERARA COMO UN MATERIAL DE COMPORTAMIENTO FRICCIONANTE DE COMPACIDAD MEDIA. CON ESTA CONSIDERACIÓN SE ESTABLECE QUE EL ÁNGULO DE FRICCIÓN INTERNA f ES DE 22.60º SEGÚN EL ENSAYE DE CORTE DIRECTO REALIZADO, ANEXO 1. SE CONSIDERA QUE EL MATERIAL GRANULAR TIENE UNA COMPACIDAD MEDIA A DENSA, CON UNA COMPACIDAD RELATIVA MENOR A 70%, DONDE f ESTARÁ DEFINIDO POR "ANG TAN (a TAN f)" CON a = 0.67 PROFUNDIDAD DE DESPLANTE Df = 1.0 PESO VOLUMÉTRICO COHESIÓN ÁNGULO DE FRICCIÓN INTERNA gm = C = f = 1.664 0 22.60 m TON/M3 TON/M2 GRADOS 1 22.6 | qad = (g Df (Nq - 1) + (0.50) (g B Ng) ) FR + g Df Nq = e (p Tan f ) (Tan2(45+f/2) (1 + B/L Tanf) N g = 2 ( Nq +1) Tanf (1 - 0.40 B/L) g= Df = Nq = B= Ng = FR = f= Df Peso Volumétrico del suelo por encima del nivel de desplante (Se considera igual al P.V. por abajo del desplante) Profundidad de desplante del cimiento Coeficiente de capacidad de carga Ancho del cimiento considerado Coeficiente de capacidad de carga Factor de reducción Ángulo de fricción interna reducido B L f (m) (m) (m) (º) 1.2 1.00 1.00 22.60 Nq Ng g FR 3 (Ton/m2) (Ton/m ) 11.77 77 6.38 1.66 qadm 0.35 11.38 ANEXO 3 ANÁLISIS DE LOS ASENTAMIENTOS ELÁSTICOS ASENTAMIENTOS ELASTICOS S = q * B ( 1 - u2) * Iw / E Donde: S q B u Iw E 0.300 1540 Asentamiento, en m. Presión de contacto, en ton/m 2. Ancho del cimiento, en m. Relación de Poisson. Factor de forma. Módulo de elasticidad, en ton/m 2. Iw1 = 0.55135 Ln ( L/B ) + 0.82348 Iw2 = 0.01444 ( L/B ) + 1.95556 B m q ad ton/m2 q ton/m2 u Iw E ton/m2 S cm 1.0 11.38 8.13 0.30 0.82 1540.00 0.39 78 ANEXO 4: PRUEBA PROCTOR ESTANDAR PARA EL CÁLCULO DE P.V.S.M. (Norm a M M M P 1 09/ 03) M ATERIAL RELLENO Caracteristicas Número de molde Altura del molde, cm Diámetro del molde, cm Número de capas Número de golpes por capa Peso del pisón, g Altura de caída, cm Volúmen, cm3 Peso molde + suelo húmedo, g Peso del molde, g Peso del suelo húmedo, g, W m Peso específico humedo, kg/m 3, gm = W m / V Peso específico seco, kg/m 3 Peso Especifico Seco, kg/m 3 Número de capsula Peso de la capsula, g Peso capsula + suelo humedo, g Peso de suelo humedo, g Peso capsula + suelo seco, g Peso del suelo seco, g Contenido de agua, % Ensayes 3 4 2 2 11.43 11.43 10.2 10.2 3 3 25 25 2490 2490 30.5 30.5 933.98 933.98 3742.28 3750 2000 2000 1742.28 1750 1 2 11.43 10.2 3 25 2490 30.5 933.98 3672 2000 1672 2 2 11.43 10.2 3 25 2490 30.5 933.98 3710 2000 1710 1790 1831 1865 1874 1865 1696 12 60 319 259 305.40 245.40 5.5 1722 12 60 354 294 336.50 276.50 6.3 1741 12 60 380 320 358.60 298.60 7.2 1730 12 60 286 226 268.70 208.70 8.3 1703 12 60 300 240 279.20 219.20 9.5 1745 1740 1735 1730 1725 1720 1715 1710 1705 1700 1695 1690 5 2 11.43 10.2 3 25 2490 30.5 933.98 3742 2000 1742 OBSERVACIONES: Peso Especifico Seco Máximo (PVSM)= 1741 Kg/m3. Humedad óptima = 7.2% 5.0 6.0 7.0 8.0 9.0 Contenido de agua, % 79 10.0 NORMA DE REFERENCIA: M MMP 1 09/03 DE LA SECRETARÍA DE COMUNICACIONES Y TRANSPORTES (SCT) ANEXO 5: PRUEBAS DE COMPACTACIÓN EN LA BASE DE LA CIMENTACIÓN I. GENERALES: 1.- LA COMPACTACIÓN ESPECIFICADA EN EL PROYECTO ES DEL 95% (ARENA CAFÉ) 2.- LAS CALAS CORRESPONDEN A LA CAPA DE DESPLANTE DE CIMENTACIÓN. II. RESULTADOS: Peso Específico[ kg/m 3] Humedad [%] Compactación [%] Esp de la capa CALA Máxim o Obra Máxim o Obra Por esp. Obra cm 1 2 3 4 5 1741 1741 1741 1741 1741 1659 1690 1617 1642 1700 7.20 7.20 7.20 7.20 7.20 6.50 6.10 5.30 7.50 7.30 95 95 95 95 95 95 97 93 94 98 20 20 20 20 20 IV. OBSERVACIONES: El valor máximo se determinó en el laboratorio con el ensaye AASHTO MODIFICADO ( NORMA DE REFERENCIA: M MMP 1 09/03 DE LA SECRETARÍA DE COMUNICACIONES Y TRANSPORTES SCT ), donde tenemos un PVSM de 1741 kg/m3, y una humedad óptima de 7.2%, LaS compactaciones son aceptable tomando de referencia el grado de compactación especificado en el proyecto, 80 ANEXO 6: TABLAS Y GRÁFICAS DE DEFORMACIONES DE CADA CARGA APLICADA EN EL TIEMPO DEFORMACIONES UNITARIAS Y ACUMULADAS ANALIZADAS A TRAVES DEL TIEMPO CARGA DE 100 KG CARGA DE 100 kg MICROPILOTE DE ACERO (MDA) MICROPILOTE DE CONCRETO REFORZADO (MDC) TIEMPO DEF. DEF. TIEMPO DEF. DEF. (H) UNITARIA ACOMULADA (H) UNITARIA ACOMULADA 1 0.00 0.00 1 0.00 0.00 2 0.21 0.21 2 0.05 0.05 3 0.24 0.45 3 0.09 0.14 4 0.36 0.81 4 0.11 0.25 5 0.39 1.20 5 0.14 0.39 6 0.45 1.65 6 0.16 0.55 7 0.47 2.12 7 0.18 0.73 8 0.47 2.59 8 0.17 0.90 81 Carga 100 kg ACERO Deformación Unitaria, mm 0.60 CONCRETO 0.50 0.40 y = 0.2313ln(x) + 0.0172 R² = 0.9791 0.30 y = 0.0892ln(x) - 0.0057 R² = 0.985 0.20 0.10 0.00 0 2 4 Tiempo, h 6 8 10 Carga 100 kg Deformación Acumulada, mm 3.00 ACERO CONCRETO 2.50 2.00 y = 0.377x - 0.5679 R² = 0.9827 1.50 y = 0.1318x - 0.2168 R² = 0.9731 1.00 0.50 0.00 -0.50 0 2 4 6 Tiempo, h 82 8 10 1. DEFORMACIONES UNITARIAS Y ACUMULADAS ANALIZADAS A TRAVES DEL TIEMPO 1.1 CARGA DE 200 KG CARGA DE 200 kg MDA TIEMPO MDC DEF. DEF. DEF. DEF. UNITARIA ACOMULADA UNITARIA ACOMULADA 1 0 0 1 0 0 2 0.06 0.06 2 0.01 0.01 3 0.09 0.15 3 0.01 0.02 4 0.08 0.23 4 0.18 0.2 5 0.08 0.31 5 0.23 0.43 6 0.12 0.43 6 0.23 0.66 7 0.16 0.59 7 0.23 0.89 8 0.23 0.82 8 0.22 1.11 (H) TIEMPO (H) Carga 200 kg ACERO Deformación Unitaria, mm 0.3 CONCRETO y = 0.1396ln(x) - 0.0463 R² = 0.7873 0.25 0.2 0.15 y = 0.086ln(x) - 0.0115 R² = 0.7677 0.1 0.05 0 0 2 4 Tiempo, h 83 6 8 10 Deformación Acumulñada, mm Carga 200 kg 2. 1.2 ACERO 1 y = 0.1705x - 0.3521 R² = 0.9336 CONCRETO y = 0.1108x - 0.175 R² = 0.9519 0.8 0.6 0.4 0.2 0 -0.2 0 2 4 -0.4 6 8 10 Tiempo, h DEFORMACIONES UNITARIAS Y ACUMULADAS ANALIZADAS A TRAVES DEL TIEMPO 2.1 CARGA DE 300 KG CARGA DE 300 kg MICROPILOTE DE CONCRETO MICROPILOTE DE ACERO TIEMPO (H) DEF. UNITARIA DEF. REFORZADO TIEMPO ACOMULADA (H) DEF. DEF. UNITARIA ACOMULADA 1 0 0 1 0 0 2 0.17 0.17 2 0.4 0.4 3 0.18 0.35 3 0.4 0.8 4 0.18 0.53 4 0.4 1.2 5 0.15 0.68 5 0.41 1.61 6 0.14 0.82 6 0.41 2.02 7 0.18 1 7 0.42 2.44 8 0.21 1.21 8 0.43 2.87 84 Carga 300 kg ACERO Deformación Unitaria, mm 0.6 CONCRETO y = 0.0694ln(x) + 0.0592 R² = 0.5697 0.5 y = 0.1654ln(x) + 0.1395 R² = 0.6405 0.4 0.3 0.2 0.1 0 0 2 4 Tiempo, h 6 Deformación Acumulñada, mm Carga 300 kg 3.5 3 2.5 ACERO CONCRETO 8 10 y = 0.409x - 0.4232 R² = 0.9998 y = 0.1688x - 0.1646 R² = 0.9982 2 1.5 1 0.5 0 -0.5 0 2 4 6 Tiempo, h 85 8 10 3. DEFORMACIONES UNITARIAS Y ACUMULADAS ANALIZADAS A TRAVES DEL TIEMPO 3.1 CARGA DE 400 KG CARGA DE 400 kg MICROPILOTE DE CONCRETO MICROPILOTE DE ACERO TIEMPO REFORZADO DEF. DEF. DEF. DEF. UNITARIA ACOMULADA UNITARIA ACOMULADA 1 0 0 1 0 0 2 1.93 1.93 2 0 0 3 1.88 3.81 3 0 0 4 1.88 5.69 4 0 0 5 1.88 7.57 5 0 0 6 1.89 9.46 6 0.02 0.02 7 1.96 11.42 7 0.02 0.04 8 2 13.42 8 0.02 0.06 (H) TIEMPO (H) Carga 400 kg ACERO y = 0.7522ln(x) + 0.6804 R² = 0.6068 Deformación Unitaria, mm 2.5 2 CONCRETO y = 0.0106ln(x) - 0.0066 R² = 0.5216 1.5 1 0.5 0 0 2 4 Tiempo, h 86 6 8 10 Deformación Acumulñada, mm Carga 400 kg 16 ACERO y = 1.9074x - 1.9207 R² = 0.9999 14 12 CONCRETO y = 0.0081x - 0.0214 R² = 0.7243 10 8 6 4 2 0 -2 0 2 4 6 8 10 Tiempo, h 4. DEFORMACIONES UNITARIAS Y ACUMULADAS ANALIZADAS A TRAVES DEL TIEMPO 4.1 CARGA DE 500 KG CARGA DE 500 kg MICROPILOTE DE CONCRETO MICROPILOTE DE ACERO TIEMPO (H) DEF. UNITARIA DEF. REFORZADO TIEMPO ACOMULADA (H) DEF. DEF. UNITARIA ACOMULADA 1 0 0 1 0 0 2 0.07 0.07 2 0.02 0.02 3 0.07 0.14 3 0.03 0.05 4 0.17 0.31 4 0.03 0.08 5 0.18 0.49 5 0.02 0.1 6 0.18 0.67 6 0.01 0.11 7 0.19 0.86 7 0.03 0.14 8 0.18 1.04 8 0.03 0.17 87 Carga 500 kg ACERO Deformación Unitaria, mm 0.25 y = 0.0978ln(x) + 0.0004 R² = 0.9003 0.2 CONCRETO y = 0.0098ln(x) + 0.0083 R² = 0.3745 0.15 0.1 0.05 0 0 2 4 Tiempo, h 6 Deformación Acumulñada, mm Carga 500 kg 1.2 ACERO y = 0.1548x - 0.2489 R² = 0.9778 1 CONCRETO 8 10 y = 0.0237x - 0.0229 R² = 0.9909 0.8 0.6 0.4 0.2 0 -0.2 0 2 4 6 Tiempo, h 88 8 10 5. DEFORMACIONES UNITARIAS Y ACUMULADAS ANALIZADAS A TRAVES DEL TIEMPO 5.1 CARGA DE 600 KG CARGA DE 600 kg MICROPILOTE DE CONCRETO MICROPILOTE DE ACERO TIEMPO REFORZADO DEF. DEF. DEF. DEF. UNITARIA ACOMULADA UNITARIA ACOMULADA 1 0 0 1 0 0 2 0 0 2 0.09 0.09 3 0 0 3 0.08 0.17 4 0 0 4 0.1 0.27 5 0 0 5 0.1 0.37 6 0 0 6 0.11 0.48 7 0 0 7 0.11 0.59 8 0 0 8 0.11 0.7 (H) TIEMPO (H) Deformación Unitaria, mm Carga 600 kg 0.14 ACERO 0.12 y=0 R² = #N/A CONCRETO y = 0.0467ln(x) + 0.0256 R² = 0.7918 0.1 0.08 0.06 0.04 0.02 0 0 2 4 Tiempo, h 89 6 8 10 Deformación Acumulñada, mm Carga 600 kg 0.8 ACERO y=0 R² = #N/A 0.7 0.6 CONCRETO y = 0.1004x - 0.1179 R² = 0.9972 0.5 0.4 0.3 0.2 0.1 0 -0.1 0 2 4 6 8 10 Tiempo, h 6. DEFORMACIONES UNITARIAS Y ACUMULADAS ANALIZADAS A TRAVES DEL TIEMPO 6.1 CARGA DE 700 KG CARGA DE 700 kg MICROPILOTE DE CONCRETO MICROPILOTE DE ACERO TIEMPO DEF. DEF. UNITARIA ACOMULADA 1 0 0 2 0.08 3 REFORZADO DEF. DEF. UNITARIA ACOMULADA 1 0 0 0.08 2 0.02 0.02 0.08 0.16 3 0.03 0.05 4 0.07 0.23 4 0.1 0.15 5 0.07 0.3 5 0.09 0.24 6 0.06 0.36 6 0.08 0.32 7 0.05 0.41 7 0.08 0.4 8 0.05 0.46 8 0.09 0.49 (H) TIEMPO (H) 90 Carga 700 kg ACERO y = 0.015ln(x) + 0.0376 R² = 0.1647 Deformación Unitaria, mm 0.12 0.1 CONCRETO y = 0.0482ln(x) - 0.0026 R² = 0.7821 0.08 0.06 0.04 0.02 0 0 2 4 Tiempo, h 6 8 10 Deformación Acumulñada, mm Carga 700 kg 0.6 CONCRETO y = 0.0742x - 0.125 R² = 0.9753 ACERO 0.5 y = 0.066x - 0.0468 R² = 0.9918 0.4 0.3 0.2 0.1 0 -0.1 0 2 4 6 Tiempo, h 91 8 10 7. DEFORMACIONES UNITARIAS Y ACUMULADAS ANALIZADAS A TRAVES DEL TIEMPO 7.1 CARGA DE 800 KG CARGA DE 800 kg MICROPILOTE DE CONCRETO MICROPILOTE DE ACERO TIEMPO REFORZADO DEF. DEF. DEF. DEF. UNITARIA ACOMULADA UNITARIA ACOMULADA 1 0 0 1 0 0 2 0.01 0.01 2 0.04 0.04 3 0.02 0.03 3 0.05 0.09 4 0.09 0.12 4 0.06 0.15 5 0.08 0.2 5 0.1 0.25 6 0.09 0.29 6 0.12 0.37 7 0.07 0.36 7 0.14 0.51 8 0.08 0.44 8 0.16 0.67 (H) TIEMPO (H) Carga 800 kg Deformación Unitaria, mm CONCRETO y = 0.0747ln(x) - 0.0153 R² = 0.9127 ACERO 0.18 0.16 y = 0.0471ln(x) - 0.0074 R² = 0.7521 0.14 0.12 0.1 0.08 0.06 0.04 0.02 0 0 2 4 Tiempo, h 92 6 8 10 Deformación Acumulñada, mm Carga 800 kg 8. 0.8 0.7 0.6 0.5 0.4 0.3 0.2 0.1 0 -0.1 0 -0.2 ACERO CONCRETO y = 0.095x - 0.1675 R² = 0.9481 y = 0.0677x - 0.1236 R² = 0.9641 2 4 6 8 10 Tiempo, h DEFORMACIONES UNITARIAS Y ACUMULADAS ANALIZADAS A TRAVES DEL TIEMPO 8.1 CARGA DE 900 KG CARGA DE 900 kg MICROPILOTE DE CONCRETO MICROPILOTE DE ACERO TIEMPO REFORZADO DEF. DEF. DEF. DEF. UNITARIA ACOMULADA UNITARIA ACOMULADA 1 0 0 1 0 0 2 0.1 0.1 2 0.03 0.03 3 0.1 0.2 3 0.1 0.13 4 0.09 0.29 4 0.1 0.23 5 0.08 0.37 5 0.11 0.34 6 0.02 0.39 6 0.11 0.45 7 0.01 0.4 7 0.11 0.56 8 0.02 0.42 8 0.1 0.66 (H) TIEMPO (H) 93 Deformación Unitaria, mm Carga 900 kg 0.14 ACERO 0.12 y = -0.008ln(x) + 0.0629 R² = 0.016 CONCRETO y = 0.055ln(x) + 0.0096 R² = 0.8221 0.1 0.08 0.06 0.04 0.02 0 0 2 4 Tiempo, h 6 8 10 Deformación Acumulñada, mm Carga 900 kg 0.7 0.6 0.5 ACERO y = 0.0606x - 0.0014 R² = 0.9024 CONCRETO y = 0.0993x - 0.1468 R² = 0.9905 0.4 0.3 0.2 0.1 0 -0.1 0 2 4 6 Tiempo, h 94 8 10 9. DEFORMACIONES UNITARIAS Y ACUMULADAS ANALIZADAS A TRAVES DEL TIEMPO 9.1 CARGA DE 100 KG CARGA DE 1000 kg MICROPILOTE DE CONCRETO MICROPILOTE DE ACERO TIEMPO (H) DEF. REFORZADO DEF. UNITARIA TIEMPO ACOMULADA (H) DEF. DEF. UNITARIA ACOMULADA 1 0 0 1 0 0 2 0.17 0.17 2 -0.99 -0.99 3 0.18 0.35 3 1.15 0.16 4 0.25 0.6 4 1.27 1.43 5 0.24 0.84 5 1.56 2.99 6 0.23 1.07 6 1.57 4.56 7 0.23 1.3 7 1.6 6.16 8 0.22 1.52 8 1.62 7.78 Deformación Unitaria, mm Carga 1000 kg ACERO 2 1.8 1.6 1.4 1.2 1 0.8 0.6 0.4 0.2 0 CONCRETO y = 1.1061ln(x) - 0.4937 R² = 0.6587 y = 0.1013ln(x) + 0.0558 R² = 0.7588 0 2 4 Tiempo, h 95 6 8 10 Deformación Acumulñada, mm Carga 1000 kg 10 CONCRETO y = 1.2496x - 2.8621 R² = 0.9335 ACERO 8 y = 0.2225x - 0.27 R² = 0.9975 6 4 2 0 -2 -4 0 2 4 6 Tiempo, h 96 8 10 ANEXO 7. RESULTADOS DE DEFORMACIONES MAXIMAS DE CADA CARGA. 1. DEFORMACIONES MÁXIMAS Y DESVIACIÓN ESTÁNDAR POR CADA CARGA APLICADA 1.1. DEFORMACIONES Y DESVIACIÓN ESTÁNDAR MDA MDC MDA DEF. DEF. CARGA MAXIMA MAXIMA SD SD DEFORMACION 100 0.47 0.18 0.1644 0.0632 MDC MDC 200 0.23 0.23 0.069 0.1106 MDC - MDA MDA 300 0.21 0.43 0.0647 0.1454 MDA MDA 400 2 0.02 0.6793 0.0104 MDC MDC 500 0.19 0.03 0.0725 0.0112 MDC MDC 600 0 0.11 0 0.0369 MDA MDA 700 0.08 0.1 0.026 0.0383 MDA MDA 800 0.09 0.16 0.0381 0.055 MDA MDA 900 0.1 0.11 0.0437 0.0428 MDA MDC 1000 0.25 1.62 0.0817 0.9586 MDA MDA MEJOR MEJOR MDA 7 DEFORMACION MDC 4 MDA 6 MDC 4 MEJOR SD MDC MEJOR SD POR DEFORMACION MAXIMA POR DESVIACION ESTANDAR 97 Deformaciones maximas DEFORMACION EN MM 0.50 0.40 0.30 MDA 0.20 MDC 0.10 0.00 0 200 400 600 800 1000 CARGAS EN KG Desviacion Estandar DESVIACIONES EN MM 2.5000 2.0000 1.5000 MDA 1.0000 MDC 0.5000 0.0000 0 200 400 600 CARGAS EN KG 98 800 1000 ANEXO 8.- DATOS PRINCIPALES DE “API”. BARDAS PERIMETRALES LIMITANTES DEL TERRENO O LÍMITES COLINDANTES. LONGITUD DEL PERIMETRO DEL “API” = 11.57 KILOMETROS. CORDENADAS DE INICIO DEL LIMITE DE COLINDANCIA DEL “API” 19° 12´ 54.13´´ NORTE COORDENADAS GEOGRAFICAS 96° 04´ 46.00´´ 0ESTE 798327.73 ESTE COORDENADAS UTM 2127058.92 NORTE CORDENADAS DEL FINAL DEL LIMITE DE COLINDANCIA DEL “API” 19° 13´ 14.44´´ NORTE COORDENADAS GEOGRAFICAS 96° 13´ 12.18´´ OESTE 792292.34 ESTE COORDENADAS UTM 2127581.45 NORTE 99 APÉNDICES 100 APENDICE 1. REGISTRO DE PROYECTO 101 APENDICE 2. CARTA DE CONVENIO CON INDUSTRIA 102 APENDICE 3. EVIDENCIA DE BECA 103 APENDICE 4. PUBLICACION DE ARTICULOS AP 4.1 ANÁLISIS DE LA SOCAVACIÓN EÓLICA EN UN MODELO EXPERIMENTAL 104 105 106 107 108 109 110 AP 4.2 ANÁLISIS DE SOCAVACIONES PARA LA PROPUESTA ÓPTIMA DE CIMENTACIONES PARA OBRAS DE INGENIERÍA DESPLANTADAS EN RÍO 111 112 113 114 115 116 117 AP 4.3 ALTERNATIVAS DE INGENIERÍA PARA LA FALLLA GEOLÓGICA DEL RÍO ATOYAC, VERACRUZ 118 119 120 121 122 123 124 AP 4.4 UTILIZACIÓN DE DESECHOS URBANOS EN LA REALIZACIÓN DE CONCRETOS ECOLÓGICOS 125 126 127 128 129 AP 4.5 ANÁLISIS DE CIMENTACIONES DE OBRAS DE INGENIERÍA EN SUELOS COLAPSABLES 130 131 132 133 APENDICE 5. IMPRESIÓN DEL CVU ACTUALIZADO 134 135 APENDICE 6. RESUMEN DE PRODUCTOS OBTENIDOS DURANTE LA MAESTRÍA. AP 6.1 CONSTANCIA: “ANÁLISIS DE LA SOCAVACIÓN EÓLICA EN UN MODELO EXPERIMENTAL” 136 AP 6.2 CERTIFICADO: “ANÁLISIS DESOCAVACIONES PARA LA PROPUESTA ÓPTIMA DE CIMENTACIONES PARA OBRAS DE INGENIERÍA DESPLANTADOS EN RÍOS” 137 AP 6.3 CERTIFICADO: “ANÁLISIS DE ASENTAMIENTOS DE OBRAS DE INGENIERÍA CIMENTADOS A BASE DE PILOTES HINCADOS EN SUELOS ARENOSOS LICUABLES” 138