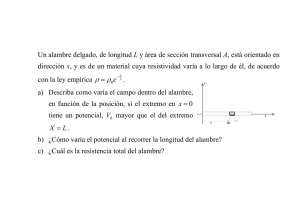

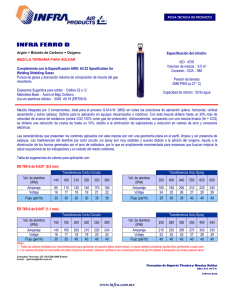

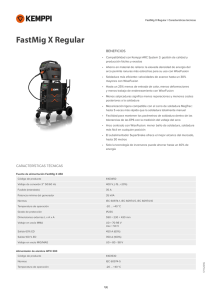

PROCESO SEMI AUTOMATICO GMAW (MIG/MAG ) Ing. Juan Guardia Proceso GMAW SOLDADURA POR FUSION ARCO ELECTRICO OXIGAS SMAW (ARCO ELECTRICO MANUAL) GTAW (TIG) GMAW (MIG/MAG) ELECTRODO VARILLA ALAMBRE MACIZO FCAW SAW (ARCO SUMERGIDO) ALAMBRE TUBULAR Proceso GMAW Gas Metal Arc Welding Metal Inert Gas Metal Active Gas Mercado Peruano 100 90 80 70 60 50 40 30 20 10 0 E.REV MAG/MIG OPEN ARC ARC SUM 1986 1990 1994 1997 Proceso GMAW (MIG/MAG) CARACTERISTICAS Equipo complejo, costoso (relativo) y no es portable. Limitado a ciertos metales y aleaciones. Sensible a vientos o corrientes de aire. Para soldar espesores mayores a 0.6 mm. Dependiendo la aleación y el gas protector puede emplearse en todas posiciones. Requiere de un gas protector. Mínima cantidad de escoria (cascarilla). Excelente opción para trabajos en taller, trabajos continuos o trabajos en serie. Capacitación previa del soldador. Poca experiencia en su uso (en el Perú). Alta eficiencia de fusión (95%) y altos ratios de deposición de soldadura. Variables ARCO ELECTRICO MANUAL Fuente de poder: ☺ Amperaje constante Seleccionar: ☺ Tipo de corriente y polaridad ☺ Diámetro del electrodo Regular: ☺ Amperaje Controlar: ☺ Longitud de arco ☺ Velocidad de avance ☺ Inclinación del electrodo PROCESO MIG / MAG Fuente de poder: ☺ Voltaje constante Seleccionar: ☺ Diámetro del alambre ☺ Gas de protección / Transferencia ☺ Inductancia ☺ Sirga / Rodillos / Torcha, etc. Regular: ☺ ☺ ☺ ☺ Voltaje Caudal de gas Velocidad de alambre Presión de los rodillos Controlar: ☺ Velocidad de avance ☺ Inclinación de la torcha Factores que Influyen en el Liderazgo del Proceso GMAW • ECONOMICO: aMenor costo por kilo de material depositado • TECNICO: aVersatilidad en el proceso aCalidad de los depósitos aNivel técnico de los soldadores Versatilidad del Proceso • Alambres para toda posición • Un solo alambre de acero al carbono puede reemplazar a una gama de electrodos convencionales. • Con un solo diámetro de alambre se puede usar para pase de raíz, relleno y acabado. • En aceros al carbono puede soldar planchas hasta de 0,6mm. Calidad en los depósitos • Al ser alambres sólidos desnudos no hay problemas de absorción de humedad en el revestimiento • Los depósitos de los alambres para aceros estructurales como el ER 70 S-6 (Carbofil PS 6-GC) son similares al de un electrodo revestido como el E 7018 (Supercito). • La escoria es mínima por lo que no existe riesgo de obtener inclusiones de escoria en los depósitos Sistema GMAW Regulador / Flujometro Fuente de poder Sistema de enfriamiento de la pistola Alimentador de alambre Pistola ó antorcha Sistema de gas 24 V para el alimentador ¿Que se debe conocer para que el proceso MAG/MIG sea un éxito ? 1. Seleccionar adecuadamente el equipo MIG/MAG 2. Seleccionar adecuadamente el gas protector 3. Seleccionar adecuadamente el alambre y su diámetro 4. Seleccionar adecuadamente los parámetros de soldadura “Soldar fundamentalmente con el tipo de transferencia adecuada” 5. Entrenamiento y capacitación de los soldadores y todo el personal involucrado Fuentes de poder Instalaciones MIG / MAG Alimentación monofásica Alimentación trifásica Criterios prácticos para seleccionar una Fuente de Poder Preguntas claves que debemos de responder: 1. ¿Que material se va a soldar? 2. ¿Cuales son los espesores máximos y mínimos que se va a soldar ? 3. ¿Cuales será el promedio de arco encendido ? 4. ¿Se requiere soldar alambres tubulares? Cuatro reglas sencillas para la selección de una Fuente de Poder 1. Si suelda espesores hasta 6,0mm se recomienda emplear una FP de 300 a 350 A con 60% de CT, para usar como máximo alambre de 1,00 mm. 2. Si se suelda espesores hasta 9,6mm. Se recomienda FP de 400 Amp con 60% de CT. 3.Si se suelda espesores mayores de 9,60 mm, se recomienda una FP de 450 A al 60% CT 4.La fuente de poder debe ser un producto durable, de calidad y de fácil operación Datos de Placa de una Fuente de Poder para GMAW • Alimentación 50-60Hz 220/380/440 • Tensión en vacío • N° de posiciones (V) • Ciclo de trabajo 60% 100% • N° de inductancia 45-55 V 24 320 250 2 • Ø de alambre acero e inoxidable • Ø de alambre ligero • Ø de alambre tubular • Velocidad de alimentación • N° de rodillos 0,8-1,2 1,0-1,6 1,0-1,6 1,5-20.0 4 Alimentadores de alambre Alimentadores de alambre • Sistemas de 2 rodillos • Sistemas de 4 rodillos Rodillos impulsores Antorchas para GMAW Tipos de Antorchas para GMAW Antorchas: Refrigeradas por gas Refrigeradas por agua Con extracción de humos Push-Pull Automáticas Pistolas GMAW • Enfriadas por aire ó agua - La capacidad nominal de la pistola de soldar debe tener como mínimo el amperaje con el que se soldará normalmente. - Se debe recordar que las mezclas de argón, normalmente reducen la capacidad a un 50%. Pistolas GMAW • El uso de pistolas de una menor capacidad de amperaje puede causar: - Sobrecalentamiento y/o fusión de la pistola. - Alimentación errática. - Incremento del uso de consumibles. Pistolas GMAW • Las pistolas enfriadas por agua se usan normalmente para: - Aplicaciones con amperajes muy elevados (450 A +). - Aplicaciones con amperajes altos y mezclas de argón. - Sistemas mecanizados ó automáticos. Antorchas Refrigeradas por Gas TIPO Cap. / Ciclo de Trabajo (CO2) Cap. / Ciclo de Trabajo (Mescla) Diámetro del Alambre MB15AK 180 A / 60% 150 A / 60% 0.6 - 1.0 MB24KD 250 A / 60% 220 A / 60% 0.8 - 1.2 MB25AK 230 A / 60% 200 A / 60% 0.8 - 1.2 MB26KD 290 A / 60% 260 A / 60% 0.8 - 1.2 MB36KD 340 A / 60% 320 A / 60% 0.8 - 1.2 MB38KD 380 A / 60% 360 A / 60% 1.2 - 1.6 RB61GD 500 A / 60% 400 A / 60% 1.6 - 3.2 Antorchas Refrigeradas por Agua TIPO Cap. / Ciclo de Trabajo (CO2) Cap. / Ciclo de Trabajo (Mescla) Diámetro del Alambre MB 240D 300 A / 100% 270 A / 100% 0.8 - 1.0 MB 501D 500 A / 100% 450 A / 100% 1.0 - 2.4 MB 602 600 A / 100% 550 A / 100% 1.0 - 2.4 RB 601D 650 A / 100% 1.6 - 3.2 Antorchas con Sistema de Extracción de Humos TIPO RAB 15AK RAB 24AK RAB 25KD RAB 36KD RAB 501D Refrigeración Cap. / Ciclo de Trabajo (CO2) Cap. / Ciclo de Trabajo (Mescla) GAS 180 A / 60% 150 A / 60% GAS 250 A / 60% 220 A / 60% GAS 230 A / 60% 200 A / 60% GAS 310 A / 60% 290 A / 60% AGUA 450 A / 100% 400 A / 100% Alambre 0.8 - 1.0 0.8 - 1.2 0.8 - 1.2 0.8 - 1.2 1.0 - 2.4 Guías de alambre • Están diseñadas para soportar y conducir el alambre, desde los rodillos impulsores hasta la punta de contacto. Guías de alambre • Es importante que se use la guía de acuerdo al diámetro del alambre. • Se fabrican en dos variedades: - Acero: Para la mayoría de las aplicaciones. - Teflón: Para aluminio y aceros inoxidables. Guías de alambre • La mayoría de los alambres tienen un recubrimiento de parafina (cera) para ayudar en la alimentación y proteger la superficie del electrodo. • Con el uso, el recubrimiento y la suciedad del área produce que ésta se acumule en el interior de la guía; provocando problemas de alimentáción. • La limpieza o reemplazo periódico son necesarios para asegurar una alimentación adecuada. Nomenclatura Longitud de arco Distancia punta de contacto trabajo Nomenclatura Prolongación eléctrica – “stickout” Distancia boquilla trabajo Elementos eléctricos • Amperaje • Voltaje • Resistencia Voltaje • En un circuito de soldadura existen varios valores de voltaje: - OCV (tensión de vacio). Carga. Primario. Secundario. Arco. Voltaje de arco • Afecta la altura y ancho del cordón de soldadura. • El voltaje seleccionado en la fuente de poder determina la longitud de arco. • El voltaje de arco no cambia en función de la otras variables - Fuentes de poder de voltaje constante. Voltaje – cordón Corriente/Amperaje • Los dos tipos de corriente son: - Corriente alterna. - Corriente directa. La corriente en un circuito fluye en un solo sentido (de - a +). Corriente directa • Los dos sentidos de flujo se conocen: - DCEN, Polaridad directa EN por Electrodo Negativo - DCEP, Polaridad Invertida EP por Electrodo Positivo Corriente alterna Corriente alterna - + Corriente alterna - + Corriente alterna + - Corriente alterna + - Variables • Metal base - El tipo, la composición y el espesor ayudan a determinar: El amperaje necesario. El diámetro del electrodo a ser usado. El tipo de gas de protección que debe utilzarse. Espesor-amperaje Calibre Fracción más próxima (pulgadas) Amperaje aproximado 18 3/64” = 0.047” 47 16 1/16” = 0.062” 62 14 5/64” = 0.078” 78 12 1/10” = 0.100” 100 10 1/8” = 0.125” 125 8 5/32” = 0.156” 156 6 3/16” = 0.187” 187 Velocidad de alambre-amperaje Diámetro de alambre Rango de amperaje Rango de velocidad de alambre 0.023” 30 - 90 100 - 400 0.030” 40 - 145 90 - 340 0.035” 50 - 180 80 - 380 0.045” 75 - 250 70 - 270 Relación WFS-Amperaje para transferencia corto circuito en acero al carbono. Fusión del alambre • Regla empírica - 1 A por cada 0.001” de espesor - 1/8” material = 0.125” = 125 amperes. • Fusión del alambre: - 0.030” x 2 diám*factor (125 A) = 250 IPM - 0.035” x 1.6 diám*factor (125 A) = 200 IPM - 0.045” x 1 diám*factor (125 A) = 125 IPM Resistencia • Existen varias fuentes de resistencia en un circuito de soldadura: - Cables de fuerza - Conexiones Pinza de tierra Terminales - “Stickout” - Arco eléctrico Cables de fuerza • Diámetro • Longitud • Condición Conexiones “Stickout” • Para transferencia corto circuito debe estar entre ¼” – 3/8”. “Stickout”-amperaje Dirección de avance Dirección de avance Dirección de avance Empuje Arrastre Velocidad de avance Influencia de la tensión de arco sobre la penetración y la forma del cordón Influencia de la velocidad de soldadura sobre la penetración y la silueta del cordón Influencia del gas en el perfil de soldadura Modos de transferencia Corto circuito Globular Spray Spray pulsado Transferencia corto circuito Transferencia corto circuito • Ventajas: - Materiales delgados Trabajos fuera de posición Juntas abiertas Pobre ajuste de juntas Transferencia corto circuito • Limitaciones: - Produce salpicadura - Falta de penetración en materiales gruesos - Uso limitado en aluminio Inductancia • Los cambios en la inductancia afectan la fluidez del charco de soldadura • A mayor inductancia, el cordón tiende a ser más plano. Transferencia globular • La transferencia globular normalmente NO se utiliza debido a la alta cantidad de salpicadura y los problemas potenciales de penetración incompleta. Transferencia spray Transferencia spray • Ventajas: - Alta tasa de depósito Buena fusión y penetración Excelente apariencia del cordón Capacidad de utilizar alambres de gran diámetro - Prácticamente no existe slapicadura Transferencia spray • Limitaciones: - Usada solo en materiales de un espesor mínimo de 1/8” - Para posiciones plana y horizontal - Se requiere de un buen ajuste de junta ya que no tolera las juntas abiertas Transferencia spray pulsado Transferencia spray pulsado • Ventajas - Permite la aplicación en todas posiciones Sin salpicadura Toda la gama de espesores Versátil y productivo Programable Transferencia spray pulsado • Limitaciones: - Alto costo inicial del equipo - Aceptación del operador y conocimiento del proceso - Dificultad para ajustar los parámetros - Aplicación limitada en juntas abiertas y de pobre ajuste. Regimenes de Transferencia Avanzados Aceros al carbono Indica el uso de un electrodo continuo (E), ó varilla (R). Indica la resistenci a mínima a la tensión, en miles de psi (lb/in2) Indica si el metal de aporte es sólido (S) ó Compósito (C). ER XXX S - X Indica la composición química del electrodo sólido ó la composición química del depósito producido por un electrodo compósito. El uso del súfijo “GS” indica que el metal de aporte es para aplicaciones de un solo paso. Aceros inoxidables “ER” significa que el metal de aporte puede ser usado un electrodo continuo ó una varilla Los digitos “308” indican la composición química específica del metal de aporte. ER 308 X Cierto tipos de alambres sólidos pueden tener letras ó números después de los digitos, por ejemplo: “L” significa bajo carbono; “Si” significa alto contenido de silicio. Aluminio Gas de protección • Se debe mentener un flujo apropiado del gas de protección para asegurar que el charco de metal líquido este protegido contra la atmósfera. Gas de protección • Las funciones principales son: - Formar una campana de protección para el metal líquido contra la atmósfera. - Estabilizar el arco. - Afecta la forma de la columna de plasma y permite los diferentes modos de transferencia. Gas de protección • Un flujo inadecuado de gas puede tener efectos nócivos para los cordones de soldadura: - Muy bajo, causa falta de protección - Muy alto, causa turbulencia que introduce aire al cordón • Se debe proteger la zona de arco contra ráfagas de viento que alteren la protección del gas. Gas de protección • El tipo de gas afecta: - Los parámetros de soldadura; amperaje, voltaje y “stickout”. - Modo de transferencia de metal; corto circuito, globular ó spray. - Estabilidad del arco de soldadura. - Apariencia del cordón; humectabilidad, pérfil y penetración. - Niveles de salpicadura. - Generación de humos y vapores. - Velocidad de avance/tasa de fusión del electrodo. Gas de protección • Los gase puros que con mayor frecuencia se utilizan como gas de protección (ó una mezcla de ellos) son: - Argón (Ar) Bióxido de carbono (CO2) Oxígeno (O2) Helio (He) Hidrógeno (H2) Nitrógeno (N2) Argón • Gas inerte. • Produce un fácil encendido de arco. • Promueve con facilidad obteción de la transferencia tipo spray. • Se usa como componente base de mezclas. Bióxido de carbono (CO2) • El CO2 puro se utiliza únicamente para la transferencia de corto circuito: - Bajos parámetros,materiales delgados. - Aplicaciones en fuera de posición. - Produce elevados niveles de humos y salpicadura. Bióxido de carbono (CO2) • Como un componente en una mezcla con argón : - Produce mayor penetración - Incrementa en calor aplicado - Mejora el perfil de penetración y del cordón. Oxígeno • Como componente en una mezcla con argón : - Estabiliza el arco de soldadura. - Mejora la “humectabilidad”. - Reduce la tendencia al socavado. Defectos mas comunes en el proceso GMAW . POROSIDADES . SALPICADURAS .FISURAS Porosidades como evitarlas • Proteja el arco eléctrico de las corrientes de aire • Elimine las impurezas de la superficie • Ajuste el flujo de gas • Verifique la calidad del gas • Use alambres limpio y en buen estado • Regule adecuadamente el voltaje ......Continua • Limpie las salpicaduras de la tobera y boquilla de la pistola • Mantener la distancia correcta del alambre • Revisar las conexiones de la manguera del sistema de refrigeración. • Controle la composición química del alambre • Prestar atención a la pistola Salpicaduras como evitarlas • • • • Tensión de arco muy elevada Excesivo flujo de gas Metal base sucio Velocidad de alambre alto o bajo en relación con la velocidad de alambre • Distancia excesiva de stick out • Control inadecuado de la inductancia ......Continua • Posición de la torcha o pistola • Mal contacto del alambre y la punta de contacto • Salpicaduras en la tobera • Tener mucho cuidado cuando se trabaja con CO2 puro, el ajuste de parámetros debe ser más preciso que con gases mixtos. Fisuras como evitarlas • Diseño de junta inadecuado: - Se debe prepara biseles adecuados para permitir que el metal depositado en su sección transversal supere las condiciones de restricción. • Calor excesivo en la junta, causa exceso de contracciones y dilataciones: - Se debe reducir la corriente y el voltaje, así como aumentar la velocidad de soldadura. ....Continua • Fragilización en caliente causada por la presencia de azufre: - Es necesario usar alambres con alto contenido de manganeso. - Usar arco corto para minimizar la quema de manganeso. - Modificar la secuencia de soldeo. • Tensiones residuales muy elevadas: - Se debe usar tratamiento de alivio de tensiones. ....Continua • Fragilización por hidrógeno: - Usar gases secos. - Remover humedad que se pueda encontrar sobre los materiales a soldar. - Mantenga una temperatura de soldeo por un tiempo más largo (post-calentamiento) después de haber terminado de soldar para permitir la difusión del hidrógeno libre que pueda haber quedado en la superficie hacia el medio ambiente. EXSA S.A. DIVISION SOLDADURAS Departamento Técnico y Venta de Máquinas de Soldar Teléfono: 265-1618 Fax: 265-1617 e-mail: exsamail@exsa.com.pe