nual práctico del

ERA DOR oE CA

LDER DU STR I A

LES

M.8 Rosario Patiño Molina

manualpráctico

del operador de

calderas

industriales

manualpráctic

o deloperador

de

calderas

industriales

Manuel Sanz del Amo

M.ª Rosario Patiño Malina

Ediciones Paraninfo

Paraninfo

Manual práctico del operador de calderas industriales

© Manuel Sanz del Amo y M.ª Rosario Patiño Molina

Gerente Editorial

Marra José López

Raso

Equipo Técnico Editorial

Alicia Cerviño González

Paola Paz Otero

Editora de Adquisiciones

Carmen Lara Carmena

Producción

Nacho Cabal

Reservados los derechos para todos los países

de lengua española.

De conformidad con lo dispuesto en el

artículo 270 del Código Penal vigente,

podrán ser casti gados con penas de multa y

privación de libertad quienes reprodujeren o

plagiaren, en todo o en parte, una obra

literaria, artística o científica fijada en

cualquier tipo de soporte sin la precep tiva

autorización.

Ninguna parte de esta publicación, incluido el

diseño de la cubierta, puede ser reproducida,

almacenada o transmitida de ninguna forma,

ni por ningún medio, sea este electrónico,

químico,

mecánico, electro-óptico, grabación, fotocopia o

Diseño de cubierta

Ediciones Nobel

cualquier otro, sin la previa autorización

escrita por parte de la Editorial.

Preimpresión

Montytexto

COPYRIGHT © 2014 Ediciones Paraninfo, SA

lª edición, 2014

C/ Velázquez, 31,3.0 dcha / 28001 Madrid,

ESPAÑA Teléfono: 902 995 240 / Fax: 914

456 218 clientes@paraninfo.es /

www.paraninfo.es

ISBN: 978-84-283-3435-8

Depósito legal: M-2975-2014

(11354)

Impreso en España / Printed in Spain

Cimapress

••

•

,2

e

·1:

&"'

PRÓLOG O ..................................................................................................

XI

l.

1

2

2

3

3

3

3

4

4

4

4

6

6

7

11

11

11

12

12

13

13

17

17

19

21

23

CO N C EPTOS BÁSICOS ....................................................................

1.1. Unidades de medida ................................................................................

1.1.1. Tipos de magnitudes de medida .................................................

1.1.2. Unidades de longitud, superficie y volumen ...............................

1.2. Unidades de masa, densidad y volumen específico ...............................

1.2.1.

Masa ............................................................................................

1.2.2. Densidad .....................................................................................

1.2.3. Volumen específico .....................................................................

1.3. Unidades de velocidad y aceleración .....................................................

1.4. Unidades de fuerza .................................................................................

1.5. Unidades de presión ...............................................................................

1.6. Presión atmosférica ................................................................................

1.6.1. Experimento de Torricelli .............................................................

1.7. Temperatura, medida y unidades ...........................................................

1.8. Caudal, unidades .....................................................................................

1.9. Energía, unidades ...................................................................................

1.10. Potencia, unidades ..................................................................................

1.11. Calor,entalpía, calor específico, unidades .............................................

1.11.1. Entalpía y calor ..........................................................................

1.11.2. Calor específico .........................................................................

1.12. Cambios de estado: vaporización y condensación .................................

1.13. Transmisión de calor: radiación, convección y conducción ....................

1.13.1. Transmisión de calor por conducción ........................................

1.13.2. Transmisión de calor por convección ........................................

1.13.3. Transmisión de calor por radiación ...........................................

1.14. Vapor de agua: saturado, sobrecalentado, recalentado y expansionado. ....

iG

e

o

'ü

w

@

ii

v

Tndice

1.15.

Volumen

específico

del

vapor

de

agua

...................................................

1.16. Calor específico .......................................................................................

1.17. Relación entre la presión y la temperatura de vapor

............................

1.18. Tablas de transformaciones de unidades y tablas de vapor

de agua ....................................................................................................

2. G E N ERALIDAD ES SOBR E LAS CALD ERAS

................................ ..

2.1.

Definiciones .............................................................................................

2.2. Conceptos exigibles ................................................................................

2.2.1.

Obligaciones

de

los

usuarios

.......................................................

2.2.2. Obligaciones de las empresas instaladoras y reparadoras

.......

2.2.3.

Condiciones

exigibles

al

fabricante

............................................. 2.2.4. Condiciones exigibles a la

caldera ..............................................

2.2.5.

Condiciones

exigibles

a

los

operadores

...................................... 2.3. Elementos que incorporan las calderas

.................................................

2.4.

Requisitos

de

seguridad

......................................................................... 2.5. Tipos y partes principales

de una caldera ..............................................

2.6. Superficies de calefacción: superficie de radiación y de convección

....

2.7.

Transmisión

de

calor

en

calderas

........................................................... 2.8. Tipos de calderas según su

disposición ................................................. 2.9. Tipos de calderas según

su circulación ..................................................

2.10. Tipos de calderas según sus características principales

......................

2.11. Obtención del carné de operadores industriales de calderas

...............

3.

CO M BUSTIÓ N .................................................................................. .

3.1.

Combustión:

definiciones,

gases

formados

...........................................

3.2.

Analizadores

de

gases

de

combustión

...................................................

3.2.1.

Medición

del

C02

,

02

y

opacidad

..................................................

3.2.2. Medición del CO ...........................................................................

3.3. Tiro natural y tiro forzado .......................................................................

3.3.1. Tiro natural ...................................................................................

3.3.2. Tiro forzado ..................................................................................

3.4.

Tipos

de

hogar

es .......

..............

..............

..............

..............

..............

........

manual práctico del operador de calderas

industriales

3.4.1.

Hogares

en

sobrepresión

............................................................

3.4.2.

Hogares

en

depresión

.................................................................

3.4.3. Hogares equilibrados ..................................................................

3.5.

Quemadores:

ideas

generales

................................................................

3.6. Control de la combustión: tipos de control

............................................

3.6.1.

Rendimiento

de

la

combustión

....................................................

3.6.2.

Quemadores

y

su

control

.............................................................

VI

25

26

27

28

35

38

38

38

41

41

42

42

43

44

48

51

51

53

53

53

55

59

60

62

62

64

65

65

65

66

66

66

66

66

67

67

71

.E

e

· 1:

l'!

11 1

a ID.

e

o

· ¡¡

ii

UJ

@

3.7. Chimeneas..............................................................................................................72

3.8. Tablas de parámetros de la combustión completa del gas natural................73

4.

DISPOSICIONES GENERALES CONSTRUCTIVAS

EN CALDERAS PIROTUBULARES ..................................................

79

4.1. Definición y principio de funcionamiento....................................................... 80

4.2. Partes de una caldera pirotubular................................................................. 81

S.

DISPOSICIONES GENERALES CONSTRUCTIVAS

EN CALDERAS ACUOTUBULARES .................................................

87

5.1. Calderas acuotubulares................................................................................. 88

5.1.1. Principio de funcionamiento............................................................... 88

5.1.2. Parámetros de funcionamiento y características generales

de trabajo............................................................................................88

5.1.3.Partes de una caldera acuotubular.................................................... 89

5.2. Calderas verticales. Tubos Field. Tubos pantalla parallamas.......................98

5.3. Calderas de vaporización instantánea. Serpentines. Separadores

de vapor.........................................................................................................99

5.4. Calderas de agua caliente y sobrecalentada...............................................100

5.5. Calderas de fluido térmico...........................................................................101

6. ACCESORIOS Y ELEMENTOS ADICIONALES PARA

CALDERAS...........................................................................................................103

6.1. Concepto..................................................................................................................... 104

6.2. Válvulas de paso o interrupción: asiento y compuerta................................104

6.3. Válvulas de retención: de asiento, de clapeta y de disco..................... 106

6.4. Válvulas de seguridad................................................................................. 107

6.4.1. Norma UNE 9-100-86. Válvulas de seguridad de calderas

de vapor............................................................................................107

6.5. Válvulas de descarga rápida....................................................................... 114

6.6. Válvulas de purga continua......................................................................... 115

6.7. Indicadores de nivel: grifos y columnas ...........................................116

6.8. Controles de nivel por flotador y por electrodos................................... 117

6.9. Limitadores de nivel termostáticos..............................................................121

6.10...............................................................................................Bomba

s de agua de alimentación....................................................................... 122

6.11...............................................................................................Inyect

ores de agua ............................................................................. 123

6.13.2. Termómetros.................................................................126

VII

6.12..................................................................................................Cabal

letes y turbinas para agua de alimentación................................................. 123

6.13...............................................................................................Manóm

etros y termómetros................................................................................. 124

6.13.1.Manómetros............................................................................................124

6.14. Presostatos y termostatos .....................................................................

6.14.1. Presostatos ................................................................................

6.14.2. Termostatos ...............................................................................

6.15. Quemadores ............................................................................................

6.16. Elementos del equipo de combustión .....................................................

6.16.1. Ventilador de aire primario y secundario

.................................. 6.16.2.

Sonda de control de llama

.........................................................

6.16.3. Programador ..............................................................................

6.16.4. Válvulas magnéticas, neumáticas y electroneumáticas ...........

6.16.5. Sistema de encendido ................................................................

6.16.6. Disposiciones legales en relación con los elementos

del equipo de combustión ..........................................................

6.17.

Estación

de

regulación

y

medida

para

gas

.............................................

6.17.1.

Generalidades

............................................................................

6.17.2. Elementos constitutivos de una estación de regulación

y medida .....................................................................................

7. TRATAMIENTO DE AG UA D E CALDERAS ......................................

.

7.1. Características del agua para calderas: dureza, pH, oxígeno,

aceite,

salinidad

..................................................................................................

7.2.

Descalcificadores

y

desmineralizadores

................................................

7.2.1.

Descalcificadores

.........................................................................

7.2.2. Desmineralización total

...............................................................

7.3. Desgasificación térmica y por aditivos

...................................................

7.3.1. Desgasificación térmica

...............................................................

7.3.2. Desgasificación química ..............................................................

7.4. Regulación del pH ...................................................................................

7.5. Recuperación de condensados. Purgadores

.......................................... 7.6. Régimen de purgas a realizar

.................................................................

7.7. Problemas provocados por un mal tratamiento del agua de caldera

.... 7.7.1. Corrosión ......................................................................................

7.7.2. ncrustaciones .............................................................................

7.7.3. Arrastre de condensado ..............................................................

8. CON D U

CCIÓ N

DE

CALD

ERAS Y

SU

MANT

ENIMI

ENTO ..

..............

.

8.1.Intr

oducción

..........

..........

..........

..........

..........

..........

...........

..........

..........

. 8.1.1.

Maximi

zar la

producc

ión de

vapor ...

................

................

.............

8.1.2.

Optimiz

ar las

pérdida

s

energét

icas ......

................

................

........ 8.1.3. Otras operaciones

........................................................................

VIII

126

126

127

127

130

130

131

132

132

132

133

136

136

137

139

140

152

152

153

156

156

158

159

159

162

164

164

165

166

167

168

168

168

170

.E

·1:

l'!

11 1

a ID.

e

o

· ¡¡

ii

UJ

@

Tndice

8.2.

Ma nte ni miento de los generadores de va po r................................170

8.2.1. Pri me ra p uesta en ma rcha....................................................170

8.2.2. Puesta en ma rcha dia ria ............................................................... 170

8.2.3. Pu rgas de la calde ra ..................................................................... 171

8.2.4. Apagado de caldera ...................................................................... 172

8.2.5. Ma nteni miento y conservació n..................................................... 172

8.2.6. Obse rvaciones generales ............................................................. 173

8.2.7. Ca racterísticas del agua de al i mentació n .................................... 173

8.2.8. Co ntacto con el servicio de asistencia técnica del fa brica nte

de la calde ra ................................................................................. 173

8.3. Ma nte ni miento de las redes de va por y condensado............................174

8.3.1. Pu rgado res de va po r.............................................................174

8.3.2. Vál vulas.........................................................................................

175

8.3.3. Progra ma de ma nteni mie nto de agua .......................................... 175

8.3.4. Instru mentación............................................................................

175

8.3.5. Aisla mie ntos..................................................................................

175

8.3.6. Fugas en tu berías ......................................................................... 175

8.3.7. Presencia de ai re .......................................................................... 175

8.3.8. Arrastres de ag ua con va por ........................................................ 176

8.4. Ma nte ni miento de equ i pos de uti l i zació n: condensadores y

cam biadores de calor........................................................................176

8.4.1.Progra ma de ahorro de energía.........................................176

8.5. Pri mera p uesta en ma rcha................................................................177

8.5.1. Preca ucio nes i niciales .................................................................. 177

8.5.2. Llenado.......................................................................................... 178

8.5.3. Cocción .......................................................................................... 178

8.6. Puesta en servicio....................................................................................

179

8.6.1. Proceso de encendido del q uemador ........................................... 179

8.6.2. Cesión de va po r ............................................................................ 179

8.6.3. Ma nómetros..................................................................................

179

8.6.4. Ni veles de ag ua............................................................................. 180

8.6.5. Vál vulas de segu ridad ................................................................... 180

8.6.6. Eq ui po de p u rga ............................................................................ 180

8.6.7. Espu mas........................................................................................

180

8.6.8. Pu rgas de lodos ............................................................................ 180

8.7. Puesta f ue ra de servicio .......................................................................... 180

8.7.1. Pa rada ........................................................................................... 180

8.7.2. Vaciado..........................................................................................

181

8.7.3. Li m pieza ........................................................................................ 181

IX

8.8. Causas q ue hacen au menta r o d ismi n ui r la presión.................................181

8.9. Va riaciones de nivel en la caldera..........................................................182

8.10..................................................................................................Comu nicació

n o i ncom u nicación de u na caldera con otras..............................................182

8.11..................................................................................................Revisiones y l

i m piezas periódicas........................................................................................183

8.12..................................................................................................Ma nte ni

miento en pa ro prolongado.............................................................................183

8.12.1. Conservación h ú meda......................................................................184

8.12.2. Conservación seca.............................................................................184

8.13. Revisión de ave rías.................................................................................. 184

9. R EG LAM ENTO D E EQUIPOS A PR ESIÓ N.................................................187

9.1. Introd ucció n.........................................................................................................188

9.2. Clasificación de los eq ui pos a presió n: a rtícu lo 9 del RD 769/1999,

de 7 de mayo.......................................................................................190

9.3. Regla mento de eq ui pos a presión. ITC EP-1 - Calderas.......................192

9.3.1.Regla mento de eq ui pos a presión (extracto ref erido

solamente a calderas)....................................................................192

9.3.2.Instrucción técnica complementa ria ITC EP-1 - Ca lderas................198

BIBLIOG RAFÍA............................................................................................................. 217

E N LAC ES W EB D E INTER ÉS..........................................................................219

x

••

•

.2

e

·

&

La formación y la puesta al día de los conocimientos tecnológicos que son

necesarios para mantener un alto grado de compromiso de todas las personas

implicadas en proce sos industriales requiere un uso eficiente y seguro de la

energía.

Con esta finalidad, los autores han llevado a cabo una amplia labor de consulta

biblio gráfica con aporte de una dilatada experiencia en la industria papelera y en la

formación universitaria, para dar a esta obra un soporte práctico y al mismo tiempo

científico, y que las personas a las que va dirigida tengan en el libro una

herramienta que además de ser vir de guía en su proceso de aprendizaje sirva

como libro de consulta en su tarea diaria. La motivación de los autores al escribir

esta obra, está basada en la aparición del Reglamento de equipos a presión, que

entró en vigor en 2008 y en las escasas obras publi cadas sobre el tema, que aun

siendo de buena calidad, están algo desfasadas en el tiempo. Por todas estas razones,

la obra Manual práctico del operador de calderas industria

les es un excelente libro de aprendizaje y consulta para los operarios y supervisores

de calderas de muchos procesos industriales.

La obra sigue el programa oficial del Reglamento de equipos a presión ITC EP1 - Calderas, que se exige para la obtención del carné de operador y al mismo

tiempo amplía conceptos relacionados con la operación (bombas, soplantes, válvulas,

lazos de control, etc.), eficiencia energética y seguridad de uso de las instalaciones

productoras de ener gía térmica.

Los autores agradecen a las empresas Spirax Sarco, Babcock Wanson, Talleres

Patri cio Ruiz, Baltogar (Brunnschweiler), Bacharach, Samson, KSB-ITUR, Hidro Water y

Orbi nox, por la autorización para la inclusión de figuras, fotografías y consejos

técnicos en el libro, que ilustran y facilitan la comprensión del contenido de la obra.

Los autores, Manuel Sanz del Amo, doctor ngenieroIndustrial y director técnico de

una fábrica de papel y M.ª del Rosario Patiño Molina, doctora en Ciencias Químicas y

Ca tedrática de Química Orgánica de la Universidad de Valladolid, cuentan con una

amplia experiencia profesional y acción formativa suficientes, que con su esfuerzo y dedicación han

hecho posible este libro, de fácil comprensión y al mismo tiempo de gran rigor científico.

iG

eo

. ü

ii

••

Esta unidad tiene como objetivo, proporcionar los conocimientos teóricos básicos de física y

termo dinámica, necesarios para que el operador de calderas entienda y desarrolle mejor su

trabajo.

Adquirir habilidad con los cambios de unidades, tener una idea clara de lo que son las

magnitudes fundamentales y derivadas, así como los conceptos de presión, temperatura,

potencia, energía y todo lo relacionado con la generación y transferencia de calor es

imprescindible para el desarrollo adecuado de la conducción de una caldera industrial.

Contenidos

1.1.

Unidades de medida

1.2.

Unidades de masa, densidad y volumen específico

1.3. Unidades de velocidad y aceleración

1.4.

Unidades de fuerza

1.5.

Unidades de presión

1.6.

Presión atmosférica

1.7.Temperatura, medida y unidades

1.8.

Caudal, unidades

1.9.

Energía, unidades

1.10.

Potencia, unidades

1.11.

Calor,entalpía, calor específico, unidades

1.12.

Cambios de estado: vaporización y condensación

1.13.Transmisión de calor: radiación, convección y conducción

1.14. Vapor de agua: saturado, sobrecalentado, recalentado y expansionado

1.15. Volumen específico del vapor de agua

1.16. Calor específico

1.17. Relación entre la presión y la temperatura de vapor

1.18. Tablas de transformaciones de unidades y tablas de vapor de agua

manual práctico del operador de calderas

industriales

1.1. UNIDADES DE MEDIDA

Para la observación de un fenómeno físico o químico, por ejemplo, se requiere la

defini ción de las magnitudes de medida, que faciliten su explicación y comprensión.

1.1.1. Tipos de magnitudes de medida

Hay dos tipos de medidas, unas que se denominan fundamentales y otras que se

definen partiendo de estas, denominadas derivadas.

Magnitudes fundamentales

Son las que no derivan de otras y son únicas en su especie, son el cimiento de la

física y no pueden ni multiplicarse ni dividirse entre otras. Por tanto, no se definen

en función de otras magnitudes físicas, sino que sirven de base para obtener las demás

magnitudes utilizadas en la física.

Magnitudes derivadas

Son las que resultan de multiplicar o dividir entre sí las magnitudes fundamentales.

Los sistemas de medidas son CGS, MKS (sistema internacional) y sistema

técnico, cuyas magnitudes fundamentales y algunas derivadas se muestran en la Tabla

1.1.

Tabla 1.1. Unidades de medida.

Magnitudes

Sistemas de medida

Símbolos

Fundamentales

CGS

MKS

Técnico

Longitud

Centímetro

Metro

Metro

Masa

Gramos

Tiempo

Segundo

Segundo

Intensidad de corriente

-

Temperatura

CGS MKS

Técnico

cm

m

m

o

o

kg

UTM

Segundo

s

s

s

Amperio

-

-

A

-

-

Kelvin

-

-

ºK

-

Cantidad de sustancia

-

Mol

-

-

mol

-

Intensidad luminosa

-

Candela

-

-

cd

-

Derivadas

CGS

MKS

Técnico

Fuerza

Dina

Newton

Kilopondio

Dyn

N

Kp o Kgf

Energía

Ergio

Julio

Kilográmetro

Er

J

Kgm

Er/ s

w

Kgm/ s

Potencia

2

Ergio

Segundo

Kilogramo Unidad técnica de masa

Vatio

Kilográmetro

Segundo

CGS MKS

Técnico

Conceptos básicos

Otras magnitudes derivadas muy empleadas

son: Caballo de vapor (CV): 0,736 kW

Kilovatio x hora (kW x h): 864 kcal

-

1111

Ejemplo 1.1.

Realizar el cambio de unidades del kW x h a kcal.

1 kW x h

= 1 kJ/s x 3.600 s x 0,24 kcal/kJ = 864

kcal

Los múltiplos y submúltiplos de estas unidades se usan para cantidades muy

grandes o muy pequeñas; por ejemplo, el espesor del recubrimiento de cromo de

un acero se mide en micrómetros (µm), la distancia entre dos ciudades se mide en

kilómetros (km), el espesor de una chapa se mide en milímetros (mm), etc.

1.1.2. Unidades de longitud, superficie y volumen

Las unidades de longitud, superficie y volumen son el metro (m), el metro cuadrado

(m2) y el metro cúbico (m3), respectivamente, y son las mismas en el SistemaInternacional

(MKS) y en el Sistema Técnico.

En el sistema británico, la longitud es la pulgada (l"), que equivale a 25,4

mm y 12 pulgadas equivalen a 1pie (I'). Las unidades de superficie y volumen son (1")2 y

(1")3, respectivamente.

1.2. UNIDADES DE MASA, DENSIDAD Y VOLUMEN

ESPECÍFICO

Las unidades de masa, densidad y volumen específico guardan una cierta relación entre

sí, por lo que se hace imprescindible definirlas por separado para facilitar su

compren sión y distinguir claramente que la densidad y el peso específico

numéricamente coinci den en ocasiones, pero son conceptos distintos.

1.2.1. Masa

La masa es la cantidad de materia que tiene un cuerpo.

En el Sistema MKS, la masa se expresa en kilogramos (kg), mientras que en el

Siste ma Técnico, se expresa en Unidades Técnicas de Masa (UTM).

En el Sistema británico se expresa en libras (lb), llb equivale a 0,453592 kg.

1.2.2. Densidad

La densidad es la masa por unidad de volumen y se expresa en kg/m3 en el Sistema

MKS.

manual práctico del operador de calderas

industriales

l!J 3

Conceptos básicos

1.2.3. Volumen específico

Es el volumen por unidad de masa (es el inverso de la densidad) y se mide en m3/kg en

-T

Sistem a MKS.

1111

Ejemplo 1.2.

Las densidades del aire y del agua, medidas en condiciones normales (una presión

de 1,013 kg/cm• y una temperatura de 20 ºC) son:

• Densidad del aire es 1,2 kg/m" y su volumen específico es 0,83 m"/kg.

• Densidad del agua es 1.000 kg/m• y el volumen específico es 0,001 m"/kg.

1.3. UNIDADES DE VELOCI DAD Y ACELERACI ÓN

Las unidades de medida de la velocidad y aceleración son m/s y m/s2

respectivamente, tanto en el Sistema MKS como en el Sistema Técnico.

Aunque la aceleración de la gravedad varía con la altitud del lugar,se considera

que es 9,81 m/s2 •

1.4. UNIDADES DE FUERZA

De acuerdo con la ley de Newton la fuerza es el producto de la masa por la aceleración.

En el sistema MKS la unidad de medida es el Newton (N).

1N = kg x m/s2•

En el Sistema Técnico es el kilopondio o kilogramo fuerza.

1kp o kgf = UTM X m/s2 •

Para pasar de N a kp hay que dividir por 9,81.

En el Sistema británico llibra equivale a 4,448 N (MKS) o a 0,454 kgf (ST).

1.5. UNIDADES DE PRESIÓN

La presión ejercida sobre un cuerpo se define como la fuerza ejercida sobre la

unidad de superficie.

F

P= -

S

En el Sistema internacional (MKS) la unidad de medida es el pascal (Pa) que se

define como la presión que ejerce una fuerza de un newton (N) sobre una superficie

de un metro cuadrado (m2).

manual práctico del operador de calderas industriales

Otras unidades de presión se muestran en la Tabla 1.2.

Tabla 1.2. Otras unidades de presión.

Unidades

Equivalencias

1 bar

Bar

Milibar

1 kgfi'cm 2

1 mbar

Kgf/cm 2

105 N/m 2

98.000 N/m 2

l02 N/m 2

10' Pa

98.000 Pa

102 Pa

mm Hg

milímetros de columna de mercurio

m.c.a.

metros de columna de agua

mm.e.a.

milímetros de columna de agua

Kgf/m 2

1 kgfi'm 2 1 kp/cm2

9,8 N/m2

9,8 Pa

Las equivalencias del pascal son:

1Pa = 0,1mm.e.a.

1kPa = 0,1m.c.a.

En el Sistema británico la unidad de presión es 1 psi = 0,7 kgf/(cm2 de

pulgadas de columna de agua), o pulgadas de columna de mercurio, etc. Y su

equivalencia con el sistema MKS es 1Kpa = 0,145 psi.

Fue Torricelli quien midió por primera vez la presión mediante el barómetro de

mer curio. A la presión medida mediante el experimento de Torricelli se la denomina

presión absoluta.

El barómetro de mercurio por excelencia es el de Torricelli, pero además están

el de Hooke, el de Fortín, y el de Tonnelot.

Cuando se toma como referencia la presión atmosférica como origen de

presiones aparece un nuevo concepto que se denomina presión relativa o

manométrica, que es la presión que mide un manómetro, es decir, la presión en el

interior de un recipiente, tomando como cero la presión atmosférica.

Cuando los valores de la presión de los fluidos son muy bajos es bastante

habitual usar como medida de presión la altura manométrica, tomando como

referencia la pre sión ejercida sobre el fondo del recipiente de una columna de

agua. Así, por ejemplo, 10 metros de columna de agua (m.c.a) equivalen a 1kg/cm2 •

Aunque hay una gran variedad de manómetros los más empleados son los de

Bourdon.

Conceptos básicos

1.6. P R ESIÓ N ATM OSFÉRICA

La presión atmosférica es la presión que ejerce la masa gaseosa (denominada atmósfe

ra) sobre la superficie de la tierra. La presión atmosférica fue determinada por

primera vez por Torricelli.

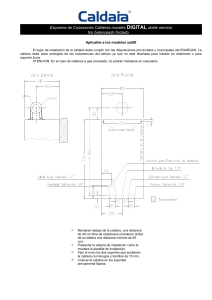

1.6.1. Experimento de Torricelli

Consiste en llenar de mercurio un tubo de vidrio de un metro de altura cerrado por

un ex tremo, tapar con un dedo el extremo abierto, darle la vuelta y sumergirlo en

un recipiente abierto con mercurio, dejando la parte abierta del tubo hacia abajo. Al

retirar el dedo se observa que la altura de la columna de mercurio desciende hasta

un valor de unos 760 mm, quedando vacío (vacío absoluto) en la diferencia hasta

completar 1m.

La presión P sobre un punto cualquiera de la superficie del mercurio en el

recipiente de la Figura 1.1es igual a la presión atmosférica, mientras que la presión

sobre cualquier punto interior al tubo viene dada por la expresión:

P = p x g

x h

Tubo de 1 cm2 de sección

240 mm

- ••..

>

-·······¿....-·····_.

Columna de Hg

•..,..-··:?-····/

760 mm

Presión

Donde:

P: Presión

p: Densidad del mercurio

g: Aceleraclón de la gravedad

h: Altura de la columna de mercurio

atmosférica

W: Peso de la columna de mercurio

11 1 1 111 ;:;_n_te con

-- ....

Hg

- ..

Figura 1.1. Experimento de Torricelli.

Si el experimento de Torricelli se hace al nivel del mar, a una temperatura de O

ºC, como la densidad del mercurio es p = 13,59 g/cm3 y asumiendo que la gravedad

es 980,6 cm/s2 en todos los puntos de la tierra, se obtiene la presión conocida como

presión normal o atmósfera física.

P = p x g x h

manual práctico del operador de calderas industriales

1atm = 13,59 g/cm3 x 980,6 cm/s2 x 76 cm = 1,013

kgf/cm2

.2

e

·e

ro

"

'

(1

e

6

)

o

'ü

ii

w

@

Conceptos básicos

En gran cantidad de procesos industriales se emplea como unidad de presión

la de nominada atmósfera técnica, que equivale a 1kgf/cm2 = 1kp/cm2•

También se utilizan otras unidades de presión para medir la presión atmosférica:

1atm = 1.013 mbar "" 1bar "" 105 Pa

1atm 1.333 mbar :::e 133 Pa

1torr = 760

El torr es la presión correspondiente a la altura de 1mm de columna de mercurio.

1.7. TEM PERATU RA: M EDIDA Y U NIDADES

La temperatura es una magnitud que indica la mayor o menor cantidad de calor de

un cuerpo. El calor que tiene un cuerpo viene determinado por la suma de las

energías ciné ticas que poseen las moléculas de dicho cuerpo y la temperatura es

la medida de dicho potencial (siguiendo un símil eléctrico el calor es a la intensidad,

lo que la temperatura es a la diferencia de potencial). El calor tiene la tendencia a

pasar de los cuerpos que están a mayor temperatura a los cuerpos que están a

menor temperatura.

Conviene remarcar que aunque el paso de calor de unos cuerpos a otros está

relacio nado con la temperatura de estos, calor y temperatura son conceptos

distintos.

La cantidad de calor que tiene un cuerpo viene dada por la expresión:

Donde:

Q: cantidad de calor

K: coeficiente constante para cada

sustancia m: masa de cada molécula

n: número de moléculas

v: velocidad de movimiento de las

moléculas Si Mes la masa:

M= nx

m

Sustituyendo en la ecuación anterior:

y2

Q= KXMX-

2

Por otra parte, la temperatura, T, de un cuerpo es una medida de ese

potencial energético:

T= HXv2

manual práctico del operador de calderas

industriales

Donde:

H: es una constante que depende de cada cuerpo

v: velocidad de movimiento de las moléculas

Sustituyendo esta expresión en la ecuación anterior se obtiene la expresión del

calor específico:

Q=

K

Para medir la temperatura se emplean los termómetros.

Tipos de termómetros

Los termómetros están basados en los efectos que producen al variar la cantidad de calor:

• Termómetros de dilatación.

• Termómetros de presión.

• Termómetros de resistencia.

• Termómetros termoeléctricos.

• Pirómetros ópticos.

Escalas termométricas

Las escalas termométricas se pueden dividir, a su vez, en absolutas y relativas.

a) Escalas termométricas absolutas

Escala Kelvin: la referencia es el punto triple del agua, en este punto coexisten

los tres estados (sólido, líquido y gaseoso).

El punto triple del agua se produce a una temperatura de 273,16 ºK (0,01 ºC) y

una presión absoluta (presión parcial del vapor de agua) de 0,0060373057 atmósferas.

p

Punto critico

T

Figura 1.2. Diagrama presión-temperatura .

a

Conceptos básicos

En un típico diagrama de fase (Figura 1.2), se muestran los puntos de congelación,

de ebullición, de sublimación y el punto triple haciendo mención también al

comportamiento anómalo del agua.

El cero absoluto lo calculó Kelvin; demostrando que al enfriar un gas, su

volumen va disminuyendo proporcionalmente con su temperatura. A partir de estos

datos, Kelvin calculó por extrapolación que si se sigue enfriando el gas, al llegar a

una temperatura próxima a -273,15 grados Celsius el volumen tiende a cero, con

independencia de la composición o el volumen del gas empleado, concluyendo el

científico que esa tempera tura era un mínimo absoluto para cualquier sustancia.

Para bajar la temperatura de un cuerpo hay que enfriar, Kelvin concluyó que un

gas alcanza el cero absoluto cuando se le ha extraído la totalidad de su energía.

Planteando la equivalencia entre materia y energía, en el momento en que un

gas alcanza el cero absoluto, debe desaparecer, ya que al quedarse sin energía

también se queda sin materia.

Escala Rankine: tiene el mismo concepto que la escala Kelvin pero para el

Sistema británico. El rango de medida va desde O ºR a 460 ºR.

b) Escalas termométricas relativas

Escala Celsius: sus referencias son los puntos de fusión (0 ºC) y de

evaporación (100 ºC) del agua.

Escala Fahrenheit: sus referencias son el punto de fusión de la mezcla

frigorífica de agua y cloruro de amonio (0 ºF) y el punto de fusión del agua sin esta

sal (el 32 ºF).

La relación entre las escalas se muestra en la Figura 1.3.

Escalas de temperaturas

•

o

+32

•

•

+2

Celsius

?

q>

Kelvin

73

+492

Fahrenheit

+4fO

•

-273

-460

•

•

Rankinc

Figura 1.3. Relación entre las escalas de temperatura .

manual práctico del operador de calderas industriales

Existe una tercera escala relativa denominada Réaumur pero actualmente está

en desuso.

Las relaciones entre estas escalas absolutas y relativas se muestran en la Tabla 1.3.

Tabla 1.3. Cambio de unidades de temperatura .

De

A

Factor de conversión

Factores de conversión de las fó1mulas

9/5 = 1,8

10

9/4 = 2,25

10/8 = 1,25

Fahrenheit

Celsius

C = (F - 32)/ 1,8

Fahrenheit

Kelvin

K = (F + 459,67)/ 1.8

Fahrenheit

Rankine

Ra = F + 459,67

Fahrenheit

Réaumur

Re = (F - 32)/2,25

Celsius

Fahrenheit

F = e x 1,8 + 32

Celsius

Kelvin

K = C + 273,15

Celsius

Rankine

Ra = C x 1,8 x 32 + 459,67

Celsius

Réaumur

Re = Cx 0,8

Kelvin

Celsius

C = K -273,15

Kelvin

Fahrenheit

F = K x 1,8 -459,67

Kelvin

Rankine

Ra = K x 1,8

Kelvin

Réaumur

R = (K - 273,15) x 0,8

Rankine

Celsius

e = (Ra - 32 -459,67)/1,8

Rankine

Fahrenheit

F = Ra -459,67

Rankine

Kelvin

K = Ra/ 1,8

Rankine

Réaumur

Re = (Ra - 32 -459,67)/2,25

Réaumur

Celsius

C = Re x l ,25

Réaumur

Fahrenheit

F = Re x 2,25 + 32

Réaumur

Kelvin

K = Re x 1,25 + 273,15

Réaumur

Rankine

Ra = Re x 2,25 + 32 + 459,67

1.8. CAU DAL, U NIDADES

Se denomina caudal a la cantidad de fluido que pasa por un conducto en la unidad

de tiempo.

El caudal volumétrico en los sistemas MKS y Técnico se mide en

m3/s. El caudal másico, en el sistema MKS se mide en kg/s.

Las unidades del sistema británico son:

• cfm (pies cúbicos por minuto), 1cfm equivale a 0,471947 dm3/s.

• gmp (galones por minuto), 1gmp equivale a 0,063002 dm3/s.

1.9. EN ERGÍA, U NIDADES

Se denomina energía a la capacidad de un cuerpo para realizar un trabajo.

La unidad en el SistemaInternacional es el julio (J):

1julio (J) = 1newton (N) x 1metro (m).

La unidad en el Sistema Técnico es la kilocaloría (kcal).

El sistema anglosajón utiliza la British Thermal Unit (BTU).

Los factores de conversión de las distintas unidades de energía se muestran en

la Tabla 1.4.

Tabla 1.4. Factores de conversión de las distintas unidades de energía .

Unidades

Equivalencia

I BTU

1,055 kJ

I CV

2,684 kJ

I BTU

0,252 kcal

I kcal

4,186 kJ

I kgm

9,80 J

I kcal

4 BTU

1.10. POTEN CIA, U NIDADES

Se denomina potencia al trabajo realizado por unidad de tiempo.

La unidad de potencia en el sistema MKS es el vatio (W) o su múltiplo el kilova

tio (kW).

El vatio equivale a un julio por segundo (W = J/s).

Algunas equivalencias de potencia de los sistemas métrico y británico se

muestran en la Tabla 1.5.

manual práctico del operador de calderas

industriales

Tabla 1.5. Factores de conversión de las distintas unidades de potencia.

Unidades

Equivalencia

1 kW

860 kcal/h

1 kW

1,36 CV

0,736 kW

1 CV

1 kW

3,412 BTU/h

1 termia (th)

1.000 kcal

1.11. ENTALPÍA, CALO R Y CALO R ESPECÍFICO, U NIDADES

El calor es un concepto intuitivo y bien conocido, pero calor específico y entalpía no lo

son, se ha creído conveniente definirlos y explicarlos ampliamente, para facilitar la

comprensión de fenómenos termodinámicos que se emplean en partes del libro y que es

necesario que los operadores los asimilen y entiendan, a pesar de no ser conocedores

de la termodinámica.

1.11.1. Ental pía y calor

De acuerdo con el primer principio de la termodinámica, la variación de la energía

inter na de un sistema es igual a la variación de entalpía menos la variación de la

presión y volumen que experimenta.

flU = fl H - fl(P X V)

flU = fl H - [(P X fl V) + ( V X flP)]

Siendo:

U: energía interna

H: entalpía

P: presión

V: volumen

Por tanto, la variación de entalpía es:

fl H = flU

+ fl(P X

V)

En consecuencia, al suministrar calor a un gas, una parte se emplea en

aumentar su energía interna y el resto en dilatarlo y hacer un trabajo mecánico.

Este caso general tiene dos casos particulares frecuentes:

a) Proceso a presión constante: (flP = 0)

flU = fl H - P

12

X

11 V; Wt = P

X

11 V -flU = fl H - Wt

Conceptos

básicos

Luego la variación de energía interna es igual a la variación de entalpía menos

el trabajo técnico.

13

b) Proceso a presión y volumen constantes: (flP = O y fl V = 0)

flU = fl H

En este caso la variación de energía interna es igual a la variación de

entalpía o cantidad de calor.

1.11.2. Calor específico

El calor específico es la cantidad de calor necesaria para incrementar la

temperatura de una masa de agua de 1gramo, en 1ºC, partiendo de una

temperatura de 25 ºC.

Como la caloría es una unidad muy pequeña se emplea la kilocaloría (1kcal = 1.000

cal), la termia (1 th = 1.000 kilocalorias) y la tonelada equivalente de petróleo (1 tep

= 10.000 termias).

El calor específico es un valor que está referido al agua al que se asigna el

valor 1y el resto de las sustancias toman esta referencia, por eso su valor es

siempre inf erior a 1para las mismas.

Los valores de ese calor específico medio de algunas sustancias se muestran

en la Tabla 1.6.

Tabla 1.6. Calor específico medio de algunas sustancias (kcal/kg ºC).

Sustancia

Calor especifico

Agua

l

Cobre

0,0952

Hielo

0,4740

Mercurio

0,0333

Aluminio

0,2122

Estaño

0,0562

Hierro

O,ll24

Plomo

0,0314

1.12. CAMBIOS DE ESTADO: VAPORIZACIÓN

Y CONDENSACI ÓN

La materia se presenta en la naturaleza en tres estados diferentes (sólido, líquido y

ga seoso) tal y como se muestra en la Figura 1.4.

manual práctico del operador de calderas

industriales

{(:o:,

Estado

LÍQUIDO

Estado

GASEOSO

Figu ra 1.4. Cambios de estado de la materia.

Los diversos cambios de estado se denominan de la forma siguiente:

Sólido - Líquido: Fusión - Solidificación

Líquido - Gas: Vaporización/Ebullición - Condensación/Licuefacción

Sólido - Gas: Sublimación - Cristalización/Sublimación inversa

El estado sólido presenta una fuerte atracción de sus moléculas (cohesión) y se

man tiene el volumen y la forma. Si a un cuerpo en estado sólido se le suministra

calor, au menta su energía interna logrando vencer las fuerzas de cohesión de sus

moléculas, con lo que se pasa a estado líquido que mantiene el volumen pero no la

forma. Si se continúa aportando energía calorífica a dicho cuerpo se llega al punto

en que la energía molecular del cuerpo es superior a la fuerza de cohesión de sus

moléculas alcanzándose el estado gaseoso, en el que no se conserva ni el

volumen ni la forma.

Cuando se aporta calor a una sustancia se incrementa su temperatura, salvo si cambia

de estado, en cuyo caso la temperatura se mantiene constante, aunque siga

absorbiendo calor.

La cantidad de calor absorbida o cedida para realizar el cambio de estado es

una constante que se denomina calor latente y es diferente para cada cuerpo.

Calor latente: es el calor absorbido o cedido para realizar un cambio de estado.

QJ.. =

mX

}.,

Donde Q). es el calor de cambio de estado, m es la masa y }., es el calor latente

de la sustancia.

Calor sensible: es el calor cedido o absorbido para elevar la temperatura de

un cuerpo sin llegar a producir un cambio de estado.

Q5 = m X Ce X (T,- T)

Donde:

Q5: calor sensible

m: masa

Ce: calor específico

r,: temperatura final

T;: temperatura inicial

Conceptos básicos

Calor total: es el calor total utilizado.

QT = Qs

+ Q,. = m X

ce

X

( T,- T)

+ mX A

En la Tabla 1.7 figuran los valores de los cambios de estado de algunas sustancias.

Tabla 1.7. Calor latente de fusión (\) y ebullición ( J.) de algunas sustancias (kJ/kg).

T3 ebullición º C

Av

o

\

334

100

2.260

Alcohol etílico

-114

105

78,3

846

Acetona

-94,3

96

56,2

524

Sustancia

Tª de fusión º C

Agua

Benceno

5,5

127

80,2

396

Aluminio

658,7

322 - 394

2.300

9.220

Estaño

231,9

59

2.270

3.020

Hierro

1.530

293

3.050

6.300

Cobre

1.083

214

2.360

5410

Mercurio

-38,9

11,73

3.56,7

285

Plomo

327,3

22,5

1750

880

Potasio

64

60,8

760

2.080

Sodio

98

113

883

4.220

-T-

11111

Ejemplo 1.3.

Determina el calor que hay que suministrar para convertir 1 g de hielo a -20 ºC en

vapor a 100 ºC partiendo de los datos siguientes:

Calor específico del hielo C"' = 2.090 J/kg ºK

Calor de fusión del hielo Afh = 334 kJ/kg

Calor específico del agua C,,, = 4.180 J/kg ºK

Calor de vaporización del agua \.= 2.260 kJ/kg

Etapas:

1.a Se eleva la temperatura de 1 g de hielo de --20 ºC (253 ºK ) a O ºC (273 ºK )

Q, = 0,001 kg X 2.090 J/kg ºK X (273 - 253) ºK = 0,0418 kJ = 41,8 J

2.ª Se

funde el hielo (hielo a O ºC - agua a O ºC)

Q2 = 0,001 kg X 334 kJ/kg = 0,334 kJ = 334 J

s.ª Se eleva la temperatura del agua de 0° C (273 ºK) a 100 ºC (373 ºK)

Q, = 0,001 kg X 4.180 J/kg ºK X (373 - 273) ºK = 0,418 kJ = 418 J

El calor total

1.5.

Q= Q,+ Q.+ Q.+ Q.= 3.053,8J se muestra de forma gráfica en la Figura

15

manual práctico del operador de calderas industriales

4.ª Se

pasa de agua a 100 ºC a vapor a 100 ºC

Q._ = 0,001 kg X 2.260 kJ/kg = 2,260 kJ = 2.260 J

18

T

100

50

·

41,8

2260 J

J

334

J

"

Vapor

o ;

¡

20

Agua + Hielo

Hielo

Q

Cambios de estado

Calor (J)

T (ºC)

-20

Punto inicial

o

Hielo a -20 ºC a hielo a O ºC

41,8

Hielo a O ºC a agua a O ºC

334,0

o

o

Agua a O ºC a agua a 100 ºC

418,0

100

Agua a 100 ºC a vapor a 10 ºC

2260,0

100

Figura 1.5. Diagrama temperatura-cantidad de calor en los cambios de estado del agua.

La tabla de la Figura 1.5 muestra que, en todo el proceso de calentamiento, la

vapo rización del agua es la que más calor requiere, 2.260 julios, lo que representa

el 74 % del total de 3.053 julios.

Estos valores son variables en función de la presión en que se verifica el

cambio de estado, como puede verse en las tablas de agua-vapor que se muestran

en el apartado 1.18.

Si a un líquido sometido a cierta presión se le suministra calor, su temperatura

au menta hasta un valor en el que se produce el inicio de la evaporación, este

punto se de nomina líquido saturado. Si se sigue aumentando la cantidad de

calor,aparecen una serie de estados sucesivos que son mezclas de líquido y vapor que

se denominan vapor húme do; si continúa el aumento de calor hasta que desaparece

todo el líquido, a este punto se le denomina vapor saturado y si se sigue aportando

calor, la temperatura comienza a subir nuevamente, llegando al punto de vapor

sobrecalentado. Todo este fenómeno no depende más que de la presión y de la

naturaleza del fluido.

Se denominan vapores aquellos gases que en condiciones normales de presión y

temperatura (1atm y temperatura ambiente) su estado normal es el líquido.

Por ejemplo, se debe decir vapor de agua y no gas de agua y a su vez se debe

decir gas de oxígeno y no vapor de oxígeno.

manual práctico del operador de calderas industriales

1.13. TRANSMISIÓN DE CALOR: RADIACIÓN, CONVECCIÓN Y

CONDUCCIÓN

El calor se transmite de unos cuerpos a otros de tres formas diferentes,

conducción, convección y radiación, tal y como muestra la Figura 1.6.

CONDUCCIÓN

CONVECCIÓN

RADIACIÓN

Figura 1.6. Diferentes formas de transmisión de calor.

En la mayoría de situaciones, la transmisión de calor se produce por las tres

formas, pero en ocasiones la transmisión en una de las formas es tan elevada que

las otras dos pueden despreciarse.

1.13.1.

Transmisión de calor por conducción

La conducción es la propagación del calor en el interior de un cuerpo o entre

cuerpos que están en contacto de forma que la transmisión tiene lugar sin

movimiento de las molé culas de la materia. El calor se propaga de molécula a

molécula haciendo que entren en vibración y choquen con las contiguas. El calor

aplicado en un punto hace que aumente la energía interna de las moléculas,

traspasando su estado de agitación a las moléculas contiguas y así sucesivamente.

El flujo de calor que se propaga a través de un cuerpo depende de dos factores:

• La diferencia de temperaturas.

• El tipo de material.

La conductividad térmica es la cantidad de calor que se pasa por unidad de

tiempo a través de un metro cuadrado de superficie de una pared de caras planas

de un metro de espesor, cuando entre ambas hay una diferencia de temperatura de

1ºC e indica la capacidad de un material para transmitir el calor en su propio seno.

Se representa por }., y sus unidades son:

kcal WX m

w

= b.

--

m x h x ºC

§

o 1en ,._ =

= m X ºC

ºC

En la Tabla 1.8 se muestran los coeficientes de conductividad de diversos materiales.

m

2

X

11.

ID

e

o

"ü

@

l i'

manual práctico del operador de calderas industriales

Tabla 1.8. Coeficientes de conductividad de diversos materiales (

m

)

x kcal

h x ºC .

Material

Temperatura ºC

Conductividad térmica

Acero

100

38,60

Cobre

100

324,00

Fundición de hierro

100

45,00

Madera

20

0,12

Fibra de vidrio

100

0,045

La cantidad de calor transmitida por conducción viene dada por la ley de

Fourier, cuyas expresiones difieren cuando se trata de una superficie plana, un

cilindro o una esfera.

Cantidad de calor que atraviesa una pared plana por conducción

La cantidad de calor que se transmite a través de una superficie plana depende de

la superficie, la diferencia de temperaturas entre ambas caras, del espesor y de la

conduc tividad térmica del material, según la siguiente expresión:

s

A.X S x .6.T

Q =-e

-

Q

Donde:

Q:

1

1

,,,,,,,,,>------

es elflujo de calor en Kcal/h

es la conductividad térmica en Kcalxh x•c

S: es el área de la superficie plana en m'

11.:

.6.T: es la diferencia de temperatura entre las dos

caras de la pared

e: es el espesor de la pared

Figura 1.7. Flujo de calor a través de una superficie plana.

Cantidad de calor que atraviesa una pared cilíndrica por conducción

18

Conceptos

La cantidad de calor que se transmite a través de una superficiebásicos

cilíndrica depende

de los diámetros interior y exterior,la diferencia de temperaturas entre ambas caras

y de la conductividad térmica del material, según la siguiente expresión:

t,-t,

Q = 2 X :n:Xi.. X---

1n

L

Donde:

]

º·

Q: es elflujode calor en Kcal/h

)..: es la conductividad térmica en Kcal/(mx hx

ºC) D1:es el diámetro Interior del tubo en m

D2 :es el diámetro exterior del tubo en m

L: es la longitud del tubo

t 1: es la temperatura de la caraInterior del tubo en °C

t 2 :esla temperatura de la cara exterior del tubo en °C

Figura 1.8 Flujo de calor a través de una superficie cilíndrica.

Cantidad de calor que atraviesa una pared esférica por conducción

La cantidad de calor que se transmite a través de una superficie esférica depende

de los diámetros interior y exterior, la diferencia de temperaturas entre ambas caras

y de la conductividad térmica del material, según la siguiente expresión:

---.---··-··-··-··-··-··-···"···-··-·-·-··-·· .

Donde:

Q: es el flulo de calor en Kcal/h

A: es la conductividad térmica en Kcal/(m X h X ºC)

D1 : es el diámetro de la esfera interior en m

o2 :es el diámetro de la esfera exterior en m

t 1 : es la temperatura de la caraInterior de la esfera menor en oC

t 2 :es la temperatura de la cara exterior de la esfera mayor en oC

----L.-..._e.:.:•:..-····· ··-··-··-·····-·-·· ··-··

Figura 1.9. Flujo de calor a través de una superficie esférica .

ii

w

@

42

e

·¡;

ro

e

"

'

(1

)

.

o

ü

3.2. T

r

a

n

s

m

i

s

i

ó

n

d

e

c

a

l

o

r

p

o

r

c

o

n

v

e

c

c

i

ó

n

La convección se define como la transmisión de energía calorífica de un punto a

otro de un fluido por movimiento de la propia materia.

Los líquidos y los gases son malos conductores del calor, por ello la transmisión

de calor se realiza, con o sin cambio de estado, principalmente por convección.

La convección puede ser: libre o natural y forzada.

19

manual práctico del operador de calderas

industriales

Convección libre o natural

Al aportar calor a un fluido, aumenta su temperatura y disminuye su densidad, por

esa razón las moléculas calientes ascienden y este movimiento hace que el calor se

transmita de unas moléculas a otras del fluido.

Un ejemplo, es el que se produce al calentar un líquido por la parte inferior del

reci piente en que se encuentra. Las moléculas captan la energía y entonces se

desplazan en sentido ascendente a través del líquido frío a la parte superior del

recipiente.

Otro ejemplo típico de convección natural, es el tiro de las chimeneas. Al

aumentar la temperatura de un fluido (gas) se produce el movimiento ascensional de

las moléculas más calientes.

Convección forzada: laminar o turbulenta

En la convección forzada interviene un nuevo elemento, generalmente una bomba

de circulación o un ventilador,que incrementa el movimiento molecular del fluido.

El flujo de un fluido circulando por una tubería, su velocidad es máxima en el

eje del tubo y disminuye hasta anularse en la pared. En las inmediaciones de la

pared del tubo, el líquido, como consecuencia de la viscosidad, tiene velocidad próxima

a cero formando una capa de transición, denominada capa límite.

Este movimiento puede producirse en régimen laminar o en régimen turbulento,

se gún sea el valor de la velocidad del fluido y cuando la velocidad alcanza su valor

crítico se produce el tránsito del régimen laminar al turbulento.

Los factores que intervienen en uno u otro régimen, son:

a) El número de Reynolds (Re).

p X vX D

Re = --µ

Donde:

Re: número de Reynolds, que es un número

adimensional v:

velocidad

D: diámetro

µ: viscosidad

b) Rugosidad de las paredes del circuito.

El régimen de flujo es laminar para Re = 2.300; inestable (pudiendo ser laminar

o turbulento) para valores de Re entre 2.300 y 5.000 y turbulento para Re > 5.000.

20

Conceptos básicos

Para el estudio de la transmisión de calor por convección, las fórmulas se

complican dado que sus cálculos son básicamente experimentales como

consecuencia de que el fluido transmisor está en movimiento.

Hay dos casos que tienen un interés práctico:

a)Superficies planas:

10,181

Q=CX

T- X (87) 1•2666

X

(1 + 0,794

X

v )º·5

m

b)Superficies cilíndricas:

10,2

Q=CX

d

10,181

X

T- X (87) 1•2666

X

(1 + 0,794

X

v )º·5

m

Donde:

k 1

Q: calor transmitido en ca 2

hx m

C: coeficiente experimental

d: diámetro en m

T+ T

ª en ºC

Tm: temperatura media Tm s

2

=

8T = Ts - Ta

T5: temperatura de la superficie en ºC

Ta : temperatura ambiente en ºC

1.13.3. Transmisión de calor por radiación

Todo cuerpo a una temperatura mayor de O ºK emite energía radiante en forma de

ondas electromagnéticas que se propagan a la velocidad de la luz en el aire o en el

vacío. La energía radiante emitida se propaga en línea recta y es función de la

temperatura y de la superficie del cuerpo emisor.

Cuando las ondas inciden sobre un cuerpo que no es transparente a ellas, son

absor bidas y su energía se transforma en calor.

Se define como cuerpo negro aquel que es capaz de absorber toda la radiación

que recibe.

Un cuerpo que absorbe bien la radiación es también un buen emisor. Las

superficies metálicas pulidas absorben y emiten poca radiación.

La emisividad (E) es la relación entre el poder emisivo real de la superficie del

mate rial y del poder emisivo que tendría si fuese un cuerpo negro. Varía de O a 1,

siendo l la correspondiente al cuerpo negro.

La ecuación de Stefan-Boltzman define las variables que influyen en la

cantidad de energía emitida por un cuerpo en la unidad de tiempo.

Q = E X 5 X a X T4

21

Conceptos

básicos

Donde:

Q: calor emitido en kcal/h

kcal

a: constante de Stefan-Boltzman = 4,88 x 10-s en ----

h X m 2 X T4

5: superficie en

2

m

E: emisividad del cuerpo (es adimensional ya que está referida al cuerpo

negro) T: temperatura de la superficie en ºK

Un cuerpo con temperatura superior a O ºK emite energía radiante al ambiente

y simultáneamente recibe energía radiante procedente del ambiente_

Si se trata de una superficie S (en m2), con una emisividad E, a una temperatura T1 (en

ºK) en un ambiente a una temperatura Tª (en ºK), la energía neta Q que recibe, en

kcal/h, viene dada por la expresión:

Q = 4,88 X 10-s X 5 X

E X

(T/ -T3 4)

En la Tabla L9 se muestran diversos coeficientes de emisividad_

Tabla 1.9. Coeficientes de emisividad de diferentes superficies.

Superficie

Coeficiente

Acero inoxidable

0,28

Aluminio pulido

0,09

Aluminio oxidado

0,25

Chapa de acero

0,55

Chapa de acero oxidado

0,65

Fibra mineral

0,70

Asbesto-Cemento

0,90

Acero galvanizado

0,30

Pintura negra

0,87

Pintura de aceite

0,94

Pintura de aluminio

0,52

Yeso

0,95

1.14. VAPOR DE AGUA: SATURADO, SOBRECALENTADO,

RECALENTADO Y EXPANSIONADO

Entre los distintos estados de la materia, hay un caso especial como es el agua y,

en particular el caso del vapor de agua es especialmente relevante. Se han hecho

diversos experimentos y realizado distintas curvas, relacionando las variables presión,

volumen y temperatura, siendo la experiencia de Andrews pionera en este asunto.

Experiencias de Andrews

En 1869 Andrews comprimió C02 a temperatura constante utilizando un cilindro de

pare des resistentes, dentro del cual había un manómetro y un termómetro, como

se muestra en la Figura 1.10.

Termómetro

.,.

..: : : : :.

-: - · -· -

;'_,•""

...........

JJr',....,...·

( < ( ( < ( { ( ( (( ( ( <

·-·-·-·- Manómetro

../

/ Pistón

'.:.:::::;

< < < ( < (

)) ) ) ) 1 ) ) ) ) 0, ) 1 ) ) ) 1) ))

{ < ( < ( ( < { ( (( < < ( < < < ( < <

)) ) ) ) 1

) ) )

> it>

1

)

' )

1

1 ) 1 )

< < < ( < < ( < < < {\{ < < ( < < <

'

< ( <

<

) ) ) ) ) ) ) ) ) ) ) •\ ) , ) 1 I I I ) 1

( ( < ( ( ( ( < ( ( ( (°'\ ( < ( ( ( ( ( ( (

) ) ) ) 1 1 1 ) ) >) 11 \ , ) )

'

) )( ,,1) )

;·......__ ;

(

\\\

., C02

\

CIiindro

Figura 1.10. Experimento de Andrews.

Manteniendo constante una temperatura determinada, Andrews fue disminuyendo el

volumen y leyendo la presión y el volumen en cada instante. Repitiendo el

experimento a diferentes temperaturas, determinó una serie de puntos tales como Vu, VL2 ,

VL3, Vv 1, Vv 2 , Vv 3 , de forma que al unirlos obtuvo una curva, denominada curva de

saturación. Esta curva tiene un máximo que coincide con el punto crítico y que la

divide en dos, la parte de la izquierda corresponde a los puntos del líquido saturado

y la parte de la derecha a los del vapor saturado, tal como se muestra en la Figura

1.11.

42

e

·¡;

ro

"'

(1 )

e

o

. ü

ii

w

@

23

Conceptos básicos

p

Punto critico

Punto triple

Figura 1.11. Diagrama presión-volumen-temperatura .

Andrews repitió el experimento con otras sustancias y mezclas viendo que cada

sus tancia tiene su propia temperatura crítica, por encima de la cual no es posible

licuar o condensar el gas, cualquiera que sea la presión, es decir,que para

condensar el gas solo se consigue enfriándolo a una temperatura inferior a la

crítica.

En el caso del vapor de agua el comportamiento es similar; así partiendo del

punto X de la curva isoterma T,se empieza a comprimir el vapor manteniendo constante

la tempe ratura hasta alcanzar el punto F (vapor saturado), si se sigue comprimiendo

aparecen las primeras gotas de líquido, que van aumentando hasta el punto D (líquido

saturado) donde se alcanza la total desaparición del vapor, pasando por una serie de

estados intermedios, con distintas mezclas líquido-vapor.

A las diferentes proporciones líquido-vapor se las denomina título del vapor,

que varía de O a l.Cuando este valor es cero, se dice que es un líquido saturado, y

cuando es uno, es un vapor saturado, pasando por estados intermedios dentro de

este rango.

Este fenómeno ocurre cuando no se parte de la temperatura crítica o superior,

para la cual, por mucho que se comprima el vapor nunca se llega a licuar,esta

temperatura se denomina temperatura crítica y la presión y volumen también se

denominan críticos, es lo que se denomina punto crítico "C".

A modo de resumen se definen los siguientes conceptos relacionados con el

vapor de agua:

manual práctico del operador de calderas

industriales

Vapor saturado

Un vapor es saturado, cuando sus condiciones de presión y temperatura

corresponden al punto de cambio de estado. En la práctica se denomina vapor

saturado seco si en su seno no existe partícula alguna de agua en estado líquido y

vapor húmedo si en su seno hay partículas de agua en estado líquido.

Vapor sobrecalentado

Es el vapor que habiendo llegado a vapor seco (sin fase líquida), se le continúa

suminis trando calor. Es el vapor proveniente de una caldera.

Vapor recalentado

Es el vapor proveniente de una máquina que ha cedido calor o parte de energía y

vuelve a calentarse. Por ejemplo, el calor que proviene de una turbina y se envía a un

recalentador para elevar su temperatura.

Vapor expansionado o vapor flash

Es el vapor que se genera cuando se expansionan los condensados, es el llamado vapor

flash producido en un depósito de revaporización.

1.15. VOLUMEN ESPECÍFICO DEL VAPOR DE AGUA

Se denomina volumen específico de un cuerpo al volumen ocupado por la unidad de

masa de dicho cuerpo siempre y cuando este sea homogéneo.

Vo 1 umen espec1'f'1co = Volumen

Masa

Por otra parte, se denomina densidad a:

.

Masa

Densidad = 1

Vo umen

El volumen específico Ve es la inversa de la densidad p:

1

Ve = p

En el caso del vapor hay que tener en cuenta que es muy compresible, su

volumen depende de la presión y de la temperatura que soportan, por lo que para

poder estudiar el volumen y la presión de una masa de vapor, es necesario

mantener la temperatura durante el proceso (compresión isotérmica). Cuando un

gas se comprime sin variar la temperatura, su volumen disminuye de tal forma que

para una determinada masa gaseo-

25

manual práctico del operador de calderas

industriales

sa (m), el producto de la presión (P) por el volumen ( V) se mantiene constante

según la Ley de Boyle-Mariotte:

P x V = cte.

También se cumple que para dos situaciones de una misma masa de vapor,

una a presión P1y un volumen V1 y otra de volumen V2 y presión P2 :

P1 x

v1 = P2 x v2 = cte.

Y como la masa no cambia, aunque sí lo haya hecho el volumen, la igualdad

anterior se cumple también con los volúmenes específicos:

P1 X Ve1 = P2

X

Ve2 = cte.

Por tanto, los volúmenes específicos de vapor saturado disminuyen al

aumentar la presión y son siempre mayores que los volúmenes específicos de

líquido, excepto en el punto crítico "C", donde ambos son iguales.

1.16. CALO R ESPECÍFICO

Como ya se ha comentado, el calor específico es la cantidad de calor que hay que

ceder a la unidad de masa para que su temperatura aumente un grado. Las

unidades son: caloría x g·1x °K·1

Al definir el concepto de temperatura se llegó a la expresión del calor específico:

Ce = _!5_

2H

Donde:

Ce: calor

específico

K y H: constantes que dependen de cada sustancia

El calor específico depende de las condiciones de presión y temperatura

iniciales, por lo que se utiliza el calor específico medio, que corresponde al valor

aportado por la unidad de masa, dividido por la diferencia de temperaturas final e

inicial.

Cem =-Q

t,- ti

En el caso de los gases, hay que distinguir entre el calor específico a volumen

cons tante Cv y el calor específico a presión constante Cp.

Cp - Cv = R = 1,987 "" 2 cal/mol ºK, donde R es la constante universal de los

gases perfectos.

Cp/ Cv = y, donde y es el coeficiente de dilatación adiabática.

26

El calor específico a presión constante, Cp, se determina en un calorímetro,

haciendo pasar un gas caliente por un tubo sumergido en agua y midiendo la

velocidad del gas, la diferencia de temperaturas entre la entrada y la salida del

calorímetro y la elevación de la temperatura del agua.

La determinación experimental del calor específico a volumen constante, Cv, es

difícil de realizar en la práctica, por eso se emplea el método de cálculo basado en

la ecuación que relaciona este con el calor específico a presión constante, Cp,

como se muestra a continuación:

Cp X T = Cv X T + P X V

Considerando 1mol de un gas al que se le suministra calor, a presión y

volumen constantes, para calentarlo y así elevar su temperatura T, por la ecuación

de los gases perfectos, se cumple:

P x V = n x R x T, si ( n = 1) - P x V = R x T

Sustituyendo en la ecuación anterior:

Cp X T = Cv X T + R X T - Cp = Cv + R - R = Cp - Cv

El

x litro 1987207 "" 2

I d R O 082 atmósfera

caloría

es '

ºK x mol

o ' ºK

x mol va or e

Por tanto:

Cp - Cv "" 2

Una vez medido experimentalmente Cp, se calcula Cv a partir de esta última ecuación.

1.17. RELACIÓN ENTRE LA PRESIÓN Y LA TEMPERATURA

DE VAPOR

La relación entre la presión y la temperatura de vaporización puede verse en la Figura

1.12. En la Figura 1.12 las líneas AB, BD y BC corresponden a valores (P,7) en

las que coexisten las siguientes fases:

• En la línea BA coexisten en equilibrio líquido y gas.

• En la línea BD coexisten en equilibrio sólido y líquido.

• En la línea BC coexisten en equilibrio sólido y gas.

El punto B marca los valores de P y T en los que coexisten tres fases, sólido,

líquido y gas, y se denomina punto triple. Este punto, que indica la temperatura

mínima a la que el líquido puede existir, es característico de cada sustancia, y

puede emplearse como referencia para calibrar termómetros.

El punto A indica el valor máximo (PC' TJ en el que pueden coexistir en equilibrio

dos

fases, y se denomina punto crítico. Representa la temperatura máxima a la cual se pue-

2?

manual práctico del operador de calderas industriales

de licuar el gas simplemente aumentando la presión. Fluidos con T y P mayores que Te y

Pe se denominan fluidos supercríticos.

P<atrn>

Punto crítico

218

Fase líquida

Agua

................ ...¡-_

1

f?- ............:

Fase sólida :

0,006

Hielo

. ...............-:.

:

..

..

:..

=

:..

Fase gaseosa

=

¡e

¡

Vapor

e

(ºC)

100

Figura 1.12. Diagrama presión-temperatura para el agua.

374

1.18. TABLAS DE TRANSFORMACI ONES DE

UNIDADES Y TABLAS DE VAPOR DE

AGUA

Con el fin de facilitar la resolución de ejemplos prácticos de cambio de unidades,

cambios de estado, etc.,se incluyen las tablas siguientes:

Tabla 1.10. Conversión de unidades.

Longitud

28

m

mm

pulgada

pie

yarda