Materiales para Herramientas: Metales Duros, Cerámicas, CBN y Diamante

Anuncio

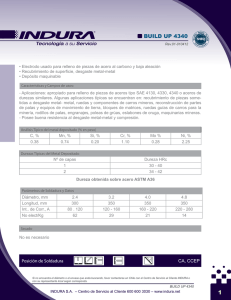

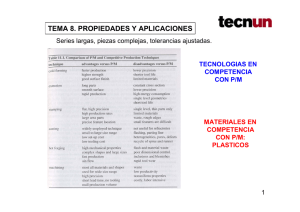

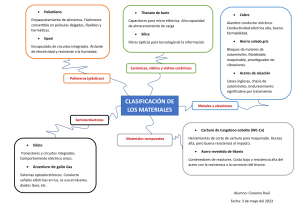

MATERIALES PARA HERRAMIENTAS MATERIALES PARA HERRAMIENTAS 1. INTRODUCCION 2. METAL DURO 3. FABRICACION DE LOS METALES DUROS 4. CLASIFICACION DE LOS METALES DUROS 5. METALES DUROS RECUBIERTOS 6. FABRICACION DE LOS METALES DUROS RECUBIERTOS 7. CERMETS - METAL DURO 8. CERAMICA 9. CORONITE 10. NITRURO DE BORO CUBICO 11. CBN 12. DIAMANTE POLICRISTALINO 1. INTRODUCCION Los materiales para herramientas están sujetos a intensos desarrollos. Esto es debido a una evolución que ha durado durante casi todo el siglo veinte, y especialmente desde los años treinta. El mecanizado que en 1990 requería 100 minutos, hoy requiere menos de un minuto. No es una exageración decir que la evolución de los materiales para herramientas ha sido uno de los factores que más ha contribuido a ayudar a la moderna y eficiente industria mundial. Hoy, hay un material de herramienta para optimizar cada operación de mecanizado, que cortará un cierto material, bajo ciertas condiciones y de la mejor manera. No solamente han aparecido materiales completamente nuevos, sino el acero rápido, que apareció a principios de siglo, ha sido desarrollado pudiendo trabajar a mayores velocidades de corte. Es, sin embargo, la introducción y el continuo desarrollo de los materiales duros lo que ha mejorado realmente el corte de metales durante las recientes décadas. El gráfico adjunto nos da un listado de los materiales para herramientas para el mecanizado. Mirando el gráfico, puede verse que los saltos son grandes desde el desarrollo del acero rápido, metal duro y metal duro recubierto. Sin embargo, las mejoras hoy en día todavía tienen, en muchos casos, una gran influencia sobre la productividad. El eje vertical representa un valor de tiempo relativo de cuanto se tarda en mecanizar una pieza patrón. El principal objetivo es mostrar los desarrollos en cuanto a perspectiva tiempo/rendimiento. Tomemos por ejemplo a Coronite: el material de herramienta de minúsculas partículas laminado sobre un núcleo de acero tenaz. El efecto que este material está teniendo en el desarrollo del mecanizado con fresas bailarinas, es de una magnitud comparable con el que tuvo lugar a principios de este siglo. Además, el mejoramiento en el comportamiento de las herramientas tiene considerables efectos sobre la economía de mecanizado haciendo posible la mejora de las operaciones de fresado con calidades recubiertas de un día para otro, de tal manera que el material cortado aumenta un 50% y la duración de la vida de la herramienta se incrementó un 50% y una sola calidad cubre el campo de varias, teniendo un efecto positivo sobre la eficiencia. El segundo gráfico nos muestra algunos de los mayores desarrollos industriales. Por una parte, línea de mejoras generales, y por otra, casos de máquinas-herramienta durante el siglo que han afectado a su desarrollo. Hay, sin embargo, muchos más factores que han ayudado a alcanzar la eficiencia en los talleres de hoy en día: portaherramientas y sistemas, técnicas de medición y sistemas computarizados. Básicamente, una herramienta corta el metal debido a que es más aguda y más dura que la pieza a mecanizar. Pero la gran productividad de hoy es más compleja. La herramienta para una operación, además, es una combinación de geometría y material de herramienta, seleccionada y aplicada sobre las bases de varios factores como: 1. 2. 3. 4. 5. 6. 7. Operación Forma de la pieza y material Máquina-herramienta Condiciones de corte Acabado requerido Estabilidad general Costos de mecanizado Los factores de la operación incluyen necesidades de desbaste o acabado, condiciones de trabajo y corte continuos o discontinuos. La pieza de trabajo se caracteriza principalmente por el tipo de material, estructura, dureza, resistencia, afinidad del material, composición, capa superficial e inclusiones. Por la máquina-herramienta se debe considerar: condición, potencia, rigidez, mecanismos, capacidad de velocidad y avance y sujeción de la pieza. La influencia de las condiciones de corte, la temperatura y esfuerzo sobre el filo de corte y consecuentemente el material de corte. El acabado superficial deseado y tolerancia puede influir en el tipo de material debido a que unos materiales de corte influyen más que otros en los acabados. La estabilidad general del sistema de mecanizado formado por la herramienta – pieza máquina, ayudará a determinar lo fuerte que tiene que ser la arista de corte para soportar los esfuerzos. En muchos casos serán excluidos materiales frágiles. Será necesario comprobar los costos de mecanizado por medio de una vida de herramienta económica, inventarios y frecuencia de cambios de herramienta. Figura 1 Hay tres propiedades principales que son importantes en los materiales de la herramienta de corte, debido a las elevadas velocidades y avances que se emplean hoy en día en el mecanizado: 1. La capacidad de mantener alta la resistencia al desgaste 2. La resistencia a la rotura (tenacidad) 3. La capacidad de mantener la dureza y estabilidad química a altas temperaturas (resistencia al calor, dureza en caliente). Para gamas de velocidades bajas son necesarias también otras propiedades. En la figura 1, se muestra una comparación entre los principales materiales de corte de hoy en día según sus diferentes características. Obviamente, estas son tendencias generales ya que hay considerables diferencias entre varias calidades del mismo material. Resistencia al desgaste (WR) no es solamente la resistencia al desgaste por abrasión de la cara de incidencia lo que implica un cambio dimensional, sino la capacidad de soportar diferentes formas de desgaste manteniendo la posibilidad de que la arista de corte siga cortando de una forma aceptable. (Los diferentes tipos de desgaste son tratados separadamente). Tenacidad (T) se puede expresar en diferentes formas de las cuales resistencia plástica y resistencia a la rotura transversal son dos ejemplos. Estas son medidas normalmente a temperaturas de trabajo y no nos dan información relevante en cuanto a su comportamiento durante el mecanizado. No se tiene en cuenta el efecto de redondeamiento del filo de corte. El acero rápido (HSS) tiene gran tenacidad en comparación con el diamante (PCD), que es un material frágil. Resistencia al calor (HH) es otra propiedad importante, crucial para el mecanizado a las temperaturas que se alcanzan cuando se mecaniza a velocidades de corte muy altas. Las diferencias entre los diferentes materiales de corte son considerables. PCD no lo incluimos por su posición límite. Además debemos tener en cuenta la capacidad de resistencia del material a los efectos de choques térmicos, por ejemplo en cortes interrumpidos y en fresado. La afinidad química entre la herramienta y el material de la pieza a mecanizar se debe tratar de evitar, con el fin de que no se produzcan reacciones no deseadas entre la arista de corte y pieza durante el mecanizado, propiciando un desgaste rápido. Por ejemplo, las herramientas de diamante policristalino no son adecuadas para el mecanizado de materiales terrosos y ciertos metales duros producen materiales de aportación con aceros dúctiles a velocidades de corte bajas. Otra propiedad de la herramienta de corte es la resistencia a la oxidación la cual juega un papel importante a la hora de desarrollar calidades con resistencia a estos tipos de desgaste. La selección correcta de un material de corte es, naturalmente, un dato importante en cuanto al mecanizado económico. El tiempo muerto de la máquina-herramienta, debido a la rotura y desgaste de las herramientas, es una de las limitaciones más importantes a la productividad y a la selección del material de la herramienta. Consecuentemente, la calidad correcta de la misma es crítica. Una sola calidad no puede cubrir toda la demanda de mecanizado, aunque haya calidades que cubren una amplia gama de aplicaciones. La proporción de la aplicación refleja el consumo de herramientas de corte por tipo. Los metales duros y aceros rápidos dominan totalmente la escena. El acero rápido es dos veces más tenaz que el metal duro el cual es a su vez tres veces más tenaz que la cerámica. El diamante policristalino es muy frágil, y por tanto muy duro. La cerámica es más dura que el metal duro pero también tiene mejor estabilidad térmica y química que éste. Las diferentes posibilidades de los materiales de corte son considerables y optimizar las operaciones con la calidad más correcta requiere un análisis y conocimiento de los diferentes materiales, así como de los factores mencionados antes de tomar una correcta decisión. El material idóneo debe ser: 1. Duro, que resista el desgaste en incidencia y la deformación 2. Tenaz para resistir la rotura 3. Químicamente inerte con la pieza 4. Químicamente estable para resistir la oxidación y disolución 5. Resistente a los choques térmicos Las fuentes para ayudar a la selección correcta de los materiales de corte son varias y pueden ser combinadas para obtener el mejor resultado: clasificaciones comparativas entre diferentes materiales y calidades; el proveedor de herramientas indica los datos de lo que está disponible y para que aplicación y condiciones de corte son adecuadas; el apoyo cualificado de un especialista entrenado y con experiencia irán encaminados a optimizar la operación y, después, aportar la propia experiencia llevando a cabo operaciones y pruebas que proporcionarán la base de un continuo y elevado desarrollo. METAL DURO Como el nombre indica, el metal duro es un material de corte hecho de partículas duras, generalmente carburos, unidas por un aglomerante. Tiene una ventajosa combinación de propiedades para el mecanizado y junto con el acero rápido, ha dominado el desarrollo del mecanizado a elevadas velocidades de corte. El desarrollo durante los últimos sesenta años ha sido intenso, con considerable aumento de la productividad por medio de una arista de corte. Los metales duros recubiertos (descritos por separado) se han impuesto de tal modo que actualmente las calidades no recubiertas han pasado a segundo plano. Los metales duros sin recubrir se utilizan ahora para mecanizar aluminio, soluciones especiales y complementarias. El metal duro es un producto pulvimetalúrgico, fabricado principalmente con un número de diferentes carburos mezclados. Estos carburos son muy duros y los utilizados principalmente son, carburo de Tungsteno (WC), carburo de Titanio (TiC), carburo de Tántalo (TaC) y carburo de Niobio (NbC). El aglomerante es en su mayor parte Cobalto (Co). Podemos añadir, que los carburos son solubles unos respecto a los otros y podrían formar un metal duro, sin utilizar un aglomerante separado. Las partículas duras varían en tamaño, entre 1 a 10 micras y normalmente representan entre un 60 a un 95 % del volumen del material. Los metales duros varían considerablemente dependiendo de los componentes utilizados, algunos tienen más dureza que otros y otros son más tenaces. Las diferentes calidades existentes están determinadas por: 1. 2. 3. 4. tipo y tamaño de las partículas duras tipo y proporción del aglomerante técnicas de fabricación calidad El metal duro WC-CO fue el primero en ser desarrollado utilizándose principalmente para el mecanizado de fundición gris. Este es un metal duro de dos fases donde el carburo de tungsteno, es decir, la fase dura es llamada fase-alfa (α) y el aglomerante cobalto es llamado fase-beta (β). Este metal duro sencillo no podía resistir el efecto de desgaste en cráter producido por el acero, y la reacción química del mismo sobre la cara de desprendimiento. La afinidad del carbono y la austeníta crea un flujo de carbono desde la herramienta a las virutas, cuando estas rozan sobre la cara de desprendimiento, produciéndose un cráter. Los carburos de titanio y tántalo son más estables que los carburos de tungsteno y ayudan a aumentar su resistencia a los negativos efectos del acero a elevadas temperaturas de mecanizado. El carburo de Titanio es extremadamente duro, pero como los otros, experimenta una caída cuando se trabaja a grandes velocidades de corte. A través de añadir otros carburos, como el TiC y TaC, hemos conseguido un metal duro más favorable para el mecanizado de acero. Este metal duro es de tres fases teniendo una fase-gamma adicional (γ), representada por los carburos TiC, TaC y NbC. De esta forma, el metal duro se ha desarrollado tanto para el mecanizado de fundiciones y materiales no férreos, como para el mecanizado de acero. Una proporción alta de partículas duras hace al metal duro más resistente al desgaste, haciendo que, tanto la dureza como su resistencia a la comprensión sean mayores. Una mayor proporción de metal aglomerante hace al metal duro más tenaz. La resistencia a la flexión que representa la tenacidad de los materiales, en la capacidad de resistirse a la rotura, es inversamente proporcional a la dureza y es mayor para metales duros con un gran contenido de aglomerante. El tamaño de la partícula dura, (grano) puede hacer variar el equilibrio entre la dureza y la tenacidad. Partículas grandes de cobalto hace a la calidad más tenaz, mientras que granos más pequeños dan una mayor dureza. El tamaño de grano (GS) influye en las propiedades del metal duro porque a un cierto contenido de aglomerante, el metal entre las partículas aumenta en grosor de acuerdo con el tamaño del grano. Esto afecta a la dureza y la resistencia al desgaste así como a la fuerza y tenacidad. Granos pequeños significan mayor dureza, granos gruesos mayor tenacidad. Prácticamente, esto significa que, relativamente, el metal duro no es frágil si no que tiene un amplio campo de posibilidades en el mecanizado. Por la descripción, comparando con la lista de propiedades del material ideal de corte, se puede ver por que el metal duro ha sido y todavía es un formidable material de corte. Aunque la dureza (Hv), resistencia a la compresión (Cs) y dureza en caliente disminuyen con el aumento de temperatura, el metal duro se comporta bien, con una excelente resistencia al desgaste ante la demandas de elevadas velocidades. Los valores relativamente altos y gama variable de resistencia a la deformación (Be resistencia a la fractura), resistencia a la rotura transversal (Trs), rigidez (E: Módulo de Young) y resistencia al impacto (Imp) hacen que las condiciones, pasadas y material de la pieza, puedan variar considerablemente sin un tratamiento de la arista de corte. La afinidad con los materiales de las piezas, a las altas temperaturas que se alcanzan, no es de un nivel que limite la aplicación de las calidades de metal duro. La conductividad térmica es alta mientras la resistencia a la oxidación es baja, pero esto no es generalmente un problema, gracias al grado de desarrollo y a los efectos de las altas temperaturas en la zona de corte del mecanizado. Comparado con otros metales, por ejemplo el acero, el metal duro es mucho más duro, tiene una mayor resistencia a la comprensión, pero es más débil en cuanto a la resistencia a la tracción. Su densidad es cerca de dos veces la del acero, aunque esto no es aplicable a las calidades basadas en carburo de titanio (Cermets), las cuales son más ligeras. Es más rígido que el acero, ya que su módulo de elasticidad es dos o tres veces más elevado. (Por esta razón, el metal duro se utiliza para herramientas para mandrinar con grandes voladizos, debido a que la flexión es mínima). También el coeficiente de expansión térmica es aproximadamente la mitad que la del acero (lo cual ha hecho que el soldar plaquitas en el pasado fuera dificultoso). El metal duro tiene un amplio campo de aplicación y puede ser utilizado con éxito para mecanizar la mayoría de los materiales, como una calidad no recubierto y como substrato de los metales duros recubiertos. LA FABRICACIÓN DEL METAL DURO Siendo un producto pulvimetalúrgico, el metal duro es fabricado por medio de un proceso cuidadosamente controlado. La estructura y composición son importantes para obtener una calidad garantizada del producto y consecuentemente del comportamiento que vamos a conseguir durante el mecanizado. La limpieza debe mantenerse rigurosamente ya que esta afecta a la calidad. Los metales duros y los procesos de fabricación de hoy en día han variado, se han desarrollado y mejorado si los comparamos con los procesos del ayer. La fabricación del metal duro se produce siguiendo diferentes pasos: 1 PRODUCCIÓN DEL POLVO 2 PRENSADO 3 SINTETIZADO 4 TRATAMIENTO DE LA PLAQUITA 5 RECUBRIMIENTO 1. PRODUCCIÓN DEL POLVO La principal materia prima para la fabricación del metal duro es la mena de tungsteno. La schelita (CaWo4) así como volframita ((Fe, Mn)Wo4) pueden ser utilizadas. La concentración típica suministrada contiene un 70% del peso de óxido túngstico (W03). Antes de que sea aceptada para la producción la mena de este material es sometida a un chequeo. El chequeo del material en bruto cubre no solamente un análisis completo de los constituyentes presentes, sino que también determina los datos físicos de importancia decisiva. El primer paso en la fabricación es la preparación de una solución de tungstatoamónico con la concentración. La schelita es mezclada también con ácido clorhídrico (HCI) en grandes molinos de bolas o molida en seco hasta obtener granos muy pequeños y mezclada con ácido clorhídrico. El tungstato cálcico reacciona con el ácido clorhídrico y se forma ácido túngstico (H2WO4) y cloruro cálcico (CaCI2). El ácido túngstico y las gangas extrañas del mineral de la concentración, que no son afines al cloruro de calcio y son insolubles en ácido clorhídrico, son lavadas después del molido. Los residuos después del lavado son tratados en grandes recipientes con hidróxido amónico (NH40H). El ácido túngstico reacciona con el amoníaco y forma un tungstato amónico soluble. En una siguiente operación la solución de tungstato amónico es filtrada con el fin de retirar las gangas minerales no disueltas. La wolframita es disuelta con hidróxido sódico caliente (NAOH) y se forma la solución tungstato sódico soluble. La solución es filtrada para eliminar la ganga sin disolver y los hidróxidos de hierro y manganeso. El tungstato cálcico (CaWo4) es precipitado añadiendo cloruro cálcico (CaCI2). El tungstato cálcico formado es tratado de la misma manera que la schelita para formar la solución tungstato amónico. El APT (paratungstato-amónico) es después cristalizado partiendo del tungstato amónico por evaporación y el APT es calcinado a óxido túngstico (W03) Algunas calidades de metal duro también llevan aditivos de los metales molibdeno (Mo) y cromo (Cr). El óxido túngstico es extremadamente puro, comparable a los productos farmacéuticos, y contiene solamente diminutos indicios de impurezas, los cuales son determinados, Controlados y eliminados antes de que el óxido sea aprobado. El polvo de tungsteno es producido partiendo del óxido túngstico por reducción con hidrógeno. El hidrógeno utilizado para este proceso es producido a través de la descomposición electrolítica del agua. En la reducción del óxido túngstico, el hidrógeno reacciona con el oxígeno del óxido y forma agua. Este proceso se realiza en hornos eléctricos. Variando las condiciones de reducción se pueden llegar a obtener diferentes tamaños de grano de polvo de tungsteno. Se llega a obtener un grano muy fino de polvo de tungsteno cuando la reducción se realiza por medio de grandes excesos de hidrógeno, a bajas temperaturas y una pequeña cantidad de óxido túngstico. Obtendremos un grano muy grande en las condiciones opuestas a las anteriores. De esta forma controlamos el tamaño del grano. Todo el polvo de tungsteno es cuidadosamente controlado respecto al tamaño del grano y composición, particularmente en lo referente al contenido de oxígeno. Los lotes de polvo de tungsteno pasan a la fase de fabricación de carburo de tungsteno. El primer paso es el de mezclar cantidades cuidadosamente calculadas de polvo de tungsteno y negro carbón. Estas son pesadas separadamente y después mezcladas. La mezcla es después cargada en hornos de calentamiento por medio de alta frecuencia. En estos hornos, bajo una atmósfera protectora de hidrógeno, el tungsteno (W) y el carbono (C), se combinan formado el carburo de tungsteno (WC). La temperatura de carburación es de aproximadamente 1700'C. Para ser aceptado totalmente como materia prima de metal duro, el carburo de tungsteno debe tener una composición extremadamente cerca a los valores teóricos. Antes de que un lote de carburo de tungsteno pueda ser aceptado, es necesario controlarlo para determinar su contenido de carbón fijo y libre, su estructura cristalina y su tamaño de grano. Utilizando diferentes tipos de polvo de tungsteno del proceso de reducción, es posible producir una serie de diferentes calidades de carburo de tungsteno, de una alta uniformidad y con propiedades adaptabas a diferentes aplicaciones. Los carburos de titanio, tántalo y niobio son también fabricados en forma similar. Los óxidos de estos materiales no pueden ser reducidos con hidrógeno, en este caso la reducción, así como la carburización, se hace utilizando carbón. El carburo de titanio no se fabrica separadamente, sino combinado con carburo de tungsteno. A una temperatura por encima de los 2000 ºC, el carburo de titanio disuelve el carburo de tungsteno y se forma el deseado carburo (Ti, W)C. El polvo de cobalto se obtiene reduciendo el óxido de cobalto con hidrógeno a una temperatura de reducción máxima de 8OO ºC. Los carburos y el cobalto son las materias primas para la fabricación del metal duro. Después de pesada, la mezcla de polvos es molida. Para alcanzar una alta eficiencia en el molido y mantener bajo mínimos la inclusión de impurezas, las bolas del molino son de metal duro. Todo el molido se hace en húmedo y en el proceso de molido, la mezcla no es solamente dividida sino que también es homogeneizada. Durante el molido, se desarrolla el contacto entre los granos del aglomerante y los granos de carburo, lo cual es un prerrequisito necesario, para que sea suficientemente reactiva la mezcla del metal duro durante el sinterizado. Después del molido, el líquido es removido para ser secado. Antes de que un lote molido sea aprobado para seguir con el proceso, se lleva a cabo una comprobación de la mezcla. Esto significa que un número fijo de probetas para pruebas son controladas por cada lote, de acuerdo con el procedimiento normal de fabricación del metal duro. Esto es acompañado por continuos controles de las propiedades que son condicionadas por el proceso de fabricación. El control final definitivo de las probetas es la comprobación de las características físico-metalúrgicas y tecnológicas. Además, se comprueba su estructura, porosidad, peso específico, dureza y resistencia a la flexión. Si los resultados de estas pruebas son satisfactorios respecto a los requerimientos necesarios para la calidad deseada, el lote molido pasa a la siguiente fase de fabricación. 2. PRENSADO El prensado del polvo de metal duro para compactarlo se realiza en prensas de simple y doble acción usando matrices y punzones. El empleo de esta técnica se llama de elementos compactos y para un fácil prensado, se añade un lubricante al polvo. En el prensado, el compacto asume la forma pero no las dimensiones que serán obtenidas durante la fase de sintetizado. Esto es debido a que los poros representan el 50% de la masa compacta. La porosidad desaparece durante el sintetizado, correspondiendo a una reducción lineal de un 17 a 20%. 3. SINTERIZADO La masa compacta prensada está llena de poros (por encima del 30%). El sintetizado es un tratamiento en caliente el cual cierra los poros y creará la fijación de las partículas duras e incrementará su resistencia. El sintetizado debe producir la reacción deseada entre las partículas duras y el aglomerante, eliminar los poros de la masa compactada, así como el enfriamiento final de la placa sintetizada en la forma correcta. Controlar el contenido de carbono es un punto clave no solamente durante el sintetizado, sino también durante la preparación del proceso y en el consecuente proceso de recubrimiento de la placa. La presencia de carbono, como grafito o en forma de frágil fase-beta, tiene una influencia directa sobre la resistencia al desgaste y propiedades tenaces de la placa de metal duro. Hay diferentes métodos de sintetizado para obtener diferentes composiciones de substratos. Un gran desarrollo ha hecho estos procesos sofisticados y bien controlados. Sobre todo, el sintetizado necesita temperatura precisa, tiempo de proceso y ambiente para alcanzar un dramático cambio de una masa compacta porosa al mejor material de corte. La reacción que se produce en este proceso de sintetizado se conoce como fusión de sintetizado. Esto significa que cuando las altas temperaturas de 1400 – 1600 ºC han sido alcanzadas, el metal aglomerante se funde y disuelve una cantidad considerable de carburos. En este punto un total de 10 a 50% aproximadamente de volumen del material estará en estado de fusión. De los carburos no disueltos en la fusión, algunos aumentarán a expensas de otros. Al mismo tiempo que aumentan, cambian su forma externa. Si una de las mezclas de metal duro contiene alguno de los carburos de titanio, tántalo o niobio además del carburo de tungsteno, se pueden producir reacciones condicionadas a estos carburos. Durante el sinterizado, estos carburos se disuelven entre sí, recogiendo una parte del carburo de tungsteno y se forma un carburo de geometría de grano diferente a la del carburo de tungsteno. Simultáneamente con las reacciones de cambio de la estructura, el metal duro se reduce y no tendrá poros. Durante la solidificación la mayor parte de los carburos disueltos serán precipitados fuera del metal aglomerante. La mayoría de los metales duros habrán asumido el estado sólido alrededor de los 1300 ºC. La prueba final se realiza tomando muestras de la carga. Las muestras son controladas respecto a las dimensiones, porosidad, estructura, tamaño de grano, fuerza coercitiva, densidad, dureza y comportamiento de corte. La forma, tamaño y aspecto superficial del redondeamiento de las aristas es muy importante según el tipo de placa. 5. TRATAMIENTO DE LA PLACA Algunas placas son rectificadas para alcanzar tolerancias estrechas y espesores determinados. El círculo inscrito, dimensión, radios, chaflanes y ángulos se obtienen por medio de rectificado en ciertas placas. La mayoría de las placas, sin embargo, son acabadas directamente de prensado. El rectificado se realiza con muelas de diamante. Las placas son controladas respecto a la operación de rectificado, concerniente al espesor, planos, facetas paralelas, el redondeamiento e inspección visual de roturas, marcas, fisuras, etc. La mayoría de las placas son también mejoradas con el redondeamiento de las aristas de corte (tratamiento ER). Esto se realiza por medio de un proceso de "tumbling" de precisión y el resultado es importante para comportamiento de la placa durante el mecanizado. El tamaño del redondeamiento varía entre 0,02 y 0,08 mm. La mayoría de las placas de metal duro de hoy en día van recubiertas de una fina capa de carburos de grano muy pequeño. CLASIFICACION DE LOS METALES DUROS Con los metales duros, recubiertos y sin recubrir, siendo responsables de la mayoría del mecanizado por arranque de viruta y con un gran campo de aplicación para todo tipo de diferentes materiales de la pieza, han sido desarrolladas una gran cantidad diferentes calidades. Estas tienen denominación de los diferentes fabricantes, pero se necesita un sistema de clasificación para los usuarios que les indique las operaciones, condiciones y materiales. Las calidades son desarrolladas para cubrir distintas áreas de aplicación de operación y piezas. Gráficamente, estas áreas son indicadas con un símbolo por calidad, con un punto óptimo que indica que parte del área es la más adecuada. El objetivo de la clasificación ISO de los de metales duros es el proporcionar un código y diagrama para que los usuarios puedan seleccionar las calidades. Aunque se pueden encontrar varias calidades dentro del mismo código, no se dice nada acerca de calidades individuales en si mismas. Por ejemplo, una calidad de metal duro P10 puede ser una calidad básica de carburo sin recubrir con más o menos aditivos de otros carburos, con granos finos o gruesos y diferentes cualidades. Otra calidad P10 podría ser una calidad recubierto, simple o múltiple, con varios recubrimientos y diferentes substratos. La codificación P10 se le puede dar también a una calidad cermet, la cual es un material de corte diferente. Así que mientras no haya ninguna indicación del producto, no hay ningún valor relativo sobre su comportamiento. Especificando solamente P10 como un grado de metal duro sin ninguna referencia concreta de calidad, tendremos un gran número de posibilidades y, por lo tanto, problemas. La diferencia en comportamiento puede ser grande y esto significa diferencias porcentuales en los costos de mecanizado. 1. 2. 3. 4. 5. 6. 7. viruta larga, como la mayoría de aceros aceros inoxidables viruta corta, como la fundición materiales termo-resistentes, como aleaciones con base níquel materiales blandos, como aleaciones de aluminio materiales duros, como fundición blanca titanio La clasificación ISO es un mero comienzo cuando tomamos en cuenta una herramienta para una aplicación. El análisis siguiente es para encontrar todas las posibles calidades partiendo de las descripciones que hacen cada suministrador de sus materiales. La operación debería ser descrita y emparejada con la descripción de la calidad, y entonces la prueba de mecanizado puede comenzar. El análisis debe tener como objetivo el conseguir el costo más económico de mecanizado. La clasificación ISO se refiere solo a los metales duros y no hace referencia a las cerámicas, Coronite, CBN o PCD ni a algunos materiales a mecanizar. (La clasificación ISO está en proceso de modificación). La clasificación ISO se divide en tres áreas: P azul: Representando el mecanizado de materiales de viruta larga como los aceros, aceros fundidos, aceros inoxidables y fundiciones maleables. M amarilla: Representando el mecanizado de materiales más difíciles como los aceros inoxidables austeníticos, materiales resistentes al calor, aceros al manganeso, aleaciones de hierro fundido, etc. K roja: Representando el mecanizado de materiales de viruta corta como fundición, aceros endurecidos y materiales no ferrosos como el aluminio, bronce, plásticos, etc. Dentro de cada área principal hay números que indican las diferentes exigencias de mecanizado, desde el desbaste hasta el acabado. Comenzando en el grupo 01, el cual representa el acabado en torneado y mandrinado sin cortes interrumpidos y a elevadas velocidades de corte, avances pequeños y pequeñas profundidades de corte. Luego pasamos al área de semidesbaste o semiacabado en el campo medio 25 y continuando hasta el grupo 50 para desbastes a bajas velocidades de corte y gran volumen de viruta arrancada. Las demandas para resistencia al desgaste (WR) y tenacidad (T) varían con el tipo de operación y aumentan hacia arriba y hacia abajo, respectivamente. ISO: Operaciones y Condiciones De Trabajo: P P01: Torneado y mandrinado en acabado, velocidades de corte altas, sección de viruta pequeña, alta calidad superficial, tolerancia pequeña, libre de vibraciones. P10: Torneado copiado, roscado, fresado, altas velocidades de corte, pequeña a mediana sección de viruta. P20: Torneado, copiado, fresado, velocidades de corte intermedias y secciones de viruta media, refrentados ligeros. Condiciones relativamente desfavorables. P30: Torneado, fresado, a velocidades de corte de medias a bajas, sección de viruta de media a grande, incluyendo operaciones bajo condiciones desfavorables. P40: Torneado, cepillado, fresado, ranurado, tronzado a bajas velocidades de corte, amplia sección de viruta, posibles ángulos de desprendimiento elevados y en condiciones de trabajo muy desfavorables. P50: Donde se requiera una gran tenacidad de la herramienta en torneado, cepillado, ranurado, tronzado, bajas velocidades de corte, sección de viruta grande, posibilidad de grandes ángulos de desprendimiento ' operaciones en condiciones extremadamente desfavorables. M M10: Torneado, velocidades de corte de medias a elevadas y sección de virutas de pequeñas a medianas. M20: Torneado, fresado, velocidad de corte media y sección de viruta mediana. M30: Torneado, fresado, cepillado a velocidades de corte media y sección de viruta de mediana a gruesa. M40: Torneado, perfilado, tronzado, especialmente en máquinas automáticas. K K01: Torneado, torneado y mandrinado en acabado, fresado en acabado, rasqueteado. K10: Torneado, fresado, taladrado, mandrinado, etc. K20: Torneado, fresado, cepillado, mandrinado, brochado, operaciones que requieran una herramienta muy tenaz. K30: Torneado, fresado, cepillado, tronzado, ranurado en condiciones desfavorables y con posibilidades de grandes ángulos de desprendimiento. K40: Torneado, fresado, cepillado, tronzado, en condiciones muy desfavorables y posibilidades de ángulos de desprendimiento muy grandes. METALES DUROS RECUBIERTOS Uno de los pasos más importantes en el desarrollo de los materiales de corte fue el que se dio hacia el final de los años 60. La introducción del metal duro recubierto con una fina capa de carburos. La capa de carburo de titanio fue de sólo unas pocas micras de espesor pero cambió el comportamiento de las herramientas de metal duro. Reemplazando una placa sin recubrir por una placa GC con recubrimiento, la velocidad de corte y/o la vida de la herramienta aumentan enormemente. El efecto del recubrimiento continúa por bastante tiempo aun habiendo desaparecido parcialmente, lo que hace que se reduzca el desgaste en cráter cuando se mecaniza acero. Pueden ser toleradas temperaturas más altas, lo que significa mayores velocidades y avances. Con los recubrimientos (GC) se rompe el concepto existente en los metales duros (C) de que, generalmente, cuando se aumenta la resistencia al desgaste disminuye la tenacidad, lo que impedía conseguir la combinación ideal, forzando a los usuarios a moverse dentro de una línea de compromisos en cuanto a las calidades. Ahora tenemos un material de corte más cerca del ideal, por lo que podemos decir se crea una nueva línea de combinaciones. A partir de entonces esta línea ha sido extendida y movida continuamente con nuevas generaciones de calidades de metal duro. Hoy en día más del 70% de las operaciones de torneado y más de un 40% de las operaciones de fresado se llevan a cabo con calidades recubiertas. Actualmente, la primera selección de calidades de metal duro para torneado son recubiertas. En los últimos años está tecnología de recubrimientos con carburos ha encontrado un amplio campo de aplicación en herramientas de taladrado y fresado, tanto para mecanizar fundiciones y aceros. Los principales materiales de recubrimiento son el carburo de titanio (TiC), nitruro de titanio (TiN), óxido de aluminio-cerámica (Al2O3) y carbo-nitruro de titanio (TiCN). El carburo de titanio y el óxido de aluminio son materiales muy duros, proporcionando una buena resistencia al desgaste y estabilidad química, produciendo una barrera química contra el calor entre la herramienta y la viruta. El nitruro de titanio (TiN) no es un material duro, pero proporciona un coeficiente de fricción muy bajo en las caras de las placas y una mayor resistencia al desgaste en cráter. El TiN se puede aplicar a herramientas de corte a bajas temperaturas, al igual que el TiCN y TiAlN, no afectando por tanto demasiado al substrato. Sin embargo, han sido desarrolladas modernas tecnologías de recubrimiento que utilizan las temperaturas más altas que son necesarias para otros tipos de recubrimientos y poder dar a las placas las propiedades necesarias. Varias combinaciones de capas múltiples han sido desarrolladas y están siendo desarrolladas todavía con el fin de combinar las mejores propiedades de los materiales de recubrimiento. Hv Dureza Br Barrera efectiva ante las reacciones químicas perjudiciales y prevención del efecto del calor sobre la placa durante el mecanizado Bo Facilidad de adhesión con el substrato de la placa CoF Coeficiente de fricción VB Resistencia al desgaste en incidencia KT Resistencia al desgaste en cráter T Tenacidad Las combinaciones de recubrimientos han sido desarrolladas para proporcionar calidades que cubran un amplio campo de aplicación, teniendo una gran resistencia al desgaste en muchos aspectos manteniendo su dureza en caliente y reduciendo su afinidad con los materiales a mecanizar. La dureza en caliente como propiedad del material no cambia por el recubrimiento. La baja conductividad térmica de la capa de recubrimiento significa que se transmite menor calor al substrato. También hay que considerar la fricción y la apariencia. Algunas placas recubiertas son de color dorado y otras grises o negras dependiendo de la capa exterior de recubrimiento. El nitruro de titanio es dorado mientras el carburo de titanio es gris y el óxido de aluminio es transparente. El carbonitruro de titanio tiene excelentes propiedades de unión, así como una buena resistencia al desgaste y puede ser utilizado, por tanto, sobre otra capa o más capas próximas al substrato de la placa, para mejorar el deslizamiento y aumentar la resistencia al desgaste. Las capas de recubrimiento raramente son más gruesas de 2 a 12 micras; si fueran mas, tendrían efectos negativos. Generalmente la resistencia al desgaste aumenta con un mayor grosor de recubrimiento, pero al mismo tiempo la fragilidad aumenta y pueden aparecer problemas de descascaramiento. Un recubrimiento de menor espesor proporciona una buena tenacidad y, realmente, es casi un arte conseguir el equilibrio que proporcione las propiedades deseadas. Los resultados obtenidos con la tecnología de capas múltiples dependen mucho del proceso. Los procesos de sintetizado y de recubrimiento han llegado a ser muy sofisticados, para permitir un control preciso y posibilidades de variaciones para alcanzar el desarrollo del sintetizado gradiente (gs), controlando la distribución del aglomerante en el substrato, especialmente hacia la superficie. Esto es importante, ya que el aumentar el contenido de cobalto significa mayor tenacidad, pero también una resistencia a la deformación (DR) más pobre ya que es más blando. El sintetizado gradiente neutraliza estos dos problemas y, con otro proceso complementario, asegura que el filo de la plaquita real tenga las propiedades bien equilibradas. (El nombre proviene del hecho de que la proporción de cobalto disminuye proporcionalmente en relación a la distancia desde la superficie de la placa, siguiendo una curva que forma inicialmente un gradiente). La moderna tecnología de deposición química por vapor ha conducido también a un mejor desarrollo del substrato. La tenacidad de la arista de corte es mantenida al mismo tiempo con la mayor resistencia al desgaste y unión del recubrimiento CVD. Los parámetros de deposición son optimizados para minimizar efectos como la descarburación del substrato, la cual forma la frágil fase-eta. El efecto positivo resultante de la tecnología avanzada de capas múltiples, también se refleja considerablemente en el desarrollo que se ha llevado a cabo en la geometría de las placas. Mientras la primera calidad recubierto (GC125) fue un metal duro (con suficiente tenacidad) con una capa de carburo de titanio unido metalúrgicamente a él, hoy las calidades recubiertas tienen substratos y procesos adaptados a las propiedades de las calidades recubiertas eliminando los posibles problemas. Por ejemplo, el carbono libre, presente en el substrato y principalmente en la parte de la superficie próxima a la capa, tiene un efecto negativo sobre las propiedades de la arista de corte. También la existencia de una composición frágil de carbono-tungsteno-cobalto, llamada fase-eta, que significa contenido de carbono insuficiente, será negativo para la vida de la placa. El carbo-nitruro de titanio, aunque es una buena capa de unión, contiene carbono Y necesita una barrera contra el calor. Por esta razón hace una buena combinación con una capa externa, como el óxido de aluminio, que es una buena defensa contra el calor. El substrato debe tener la suficiente ductilidad y ser complementado por el recubrimiento para dar dureza y protección. Tanto el óxido de aluminio como el nitruro de titanio, combinado con el recubrimiento intermedio correcto, forman capas externas con diferentes pero excelentes propiedades cubriendo varias aplicaciones: Resistencia al desgaste, barreras tanto químicas como térmicas, fricción pequeña y resistencia a la formación de filo de aportación, donde sea aplicable. El metal duro recubierto es la primera elección en cuanto a calidades para la mayoría de las operaciones de torneado, fresado y taladrado y para la mayoría de los materiales. Las calidades tienen un amplio campo de aplicaciones, cubriendo áreas como P05 a P40, M10 a M25, K01 a K25. Las figuras de arriba muestran estructuras de una sola capa A, doble capa B y capas múltiples C. LA FABRICACION DEL METAL DURO RECUBIERTO Las mejoras de la unión entre diferentes capas de recubrimiento y los substratos de las placas han permitido una nueva generación de metales duros recubiertos. Estas pueden tener una sola capa, dos, tres e incluso más capas combinando las diferentes propiedades que cada tipo de material de recubrimiento puede ofrecer. Los grosores de los recubrimientos sobre las plaquitas de fijación mecánica varían entre 2 y 12 micras (la media del cabello humano tiene un diámetro de 75 micras). El metal duro recubierto se fabrica depositando capas sobre el substrato mediante modernos sistemas de deposición química de vapor (CVD). La combinación del substrato óptimo y el avanzado proceso CVD forma la generación actual de placas de metal duro para torneado, fresado y taladrado. Básicamente, el recubrimiento CVD está realizado por medio de reacciones químicas de diferentes gases. En el caso de recubrimiento con carburo de titanio: hidrógeno, cloruro de titanio y metano. Las placas son calentadas alrededor de los 1000º C. Como en el caso del sintetizado, este es un proceso controlado cuidadosamente donde el contenido de carbono, tanto libre o como fase-eta, tiene que ser monitorizado a través de un estado de carburación extra antes del recubrimiento. La capa de óxido de aluminio es realizada de una manera similar al recubrimiento de nitruro de titanio utilizando otros gases, cloruro de aluminio o gas nitrógeno, respectivamente. El proceso CVD se adapta muy bien a los recubrimientos de capas múltiples, debido a que el proceso es relativamente sencillo de regular, en lo que respecta a los diferentes gases. Con el mismo equipamiento se pueden conseguir diferentes tipos de recubrimientos. El proceso CVD es hoy un proceso automatizado que es ampliamente utilizado en casi todos los recubrimientos de substratos; el recubrimiento es uniforme y homogéneo, y la unión entre la capa y el substrato es excelente. El óxido de aluminio puede utilizarse como recubrimiento de un substrato tenaz, consiguiéndose plaquitas recubiertas con un alto rendimiento y fiabilidad. Un proceso complementario de recubrimiento es el método de deposición física por vapor (PVD). Utilizado ampliamente para el recubrimiento de acero rápido, ahora se está extendiendo su aplicación en el recubrimiento de metales duros, aunque el proceso necesita ser adaptado cuidadosamente a cada tipo de substrato. La temperatura del proceso es la mitad de la necesaria en el proceso químico (CVD), es decir 500' C. El proceso PVD es bueno para herramientas con formas complicadas y filos agudos de corte, como fresas de ranurar y brocas. El proceso está basado en que el material de recubrimiento es trasladado desde una fuente de material al substrato por medio de vaporización o pulverización. Hay algunas variantes de estos procesos al ser utilizados para recubrir aceros rápidos. El proceso PVD, como ya hemos dicho, se realiza a una temperatura de 500 ºC. Por ejemplo, el titanio es ionizado mediante un haz eléctrico como fuente de energía, formando un chorro de plasma que es, junto con nitrógeno, depositado sobre la plaquita. Normalmente, en un recubrimiento PVD la capa es más delgada comparada con el proceso CVD. Con el proceso CVD, una capa mas gruesa significa una mayor resistencia al desgaste, especialmente con el óxido de aluminio, hasta un espesor de doce micras. Fresas de ranurar recubiertas con PDV CERMETS - METAL DURO Cermet es el nombre colectivo para metales duros donde las partículas duras están basadas en carburo de titanio (TiC), carburo de nitruro de titanio (TiCN) y/o nitruro de titanio (TiN) en vez de carburo de tungsteno (WC). El nombre proviene de CERamic METal, como partículas de cerámica en un aglomerante metálico. Se puede decir que los cermets, como un producto pulvimetalúrgico, son metales duros y todas sus partes duras son cermets, pero en la práctica, los cermets son metales duros basados sobre titanio en lugar del carburo de tungsteno. En la foto una microestructura de una calidad de cermet, el azul suave es la fase del aglomerado níquel-cobalto, el azul oscuro es el material base titanio sin reaccionar y el amarillo es la fase de carbononitruro. Los cermets no son nuevos, a pesar de su creciente uso en los últimos años. Este aumento es debido más al desarrollo de las calidades de los mismos, mayor estabilidad, velocidades y condiciones así como unas mejores condiciones de las piezas en bruto. Las calidades basadas en titanio empezaron a producirse en 1929. Al principio hubo muchas dificultades en su fabricación y eran muy frágiles. Añadiendo molibdeno (Mo) se formó el carburo de molibdeno (Mo 2C) y mejorando las técnicas de fabricación se han conseguido obtener calidades, dentro del grupo ISO, P01. Con el aumento de las cantidades de nitruro de titanio se ha conseguido mejorar la tenacidad. Siendo un material de relativa fragilidad los cermets han desarrollado una mayor tenacidad atendiendo a la demanda de hoy en día. No es solamente un material para acabados, actualmente hay calidades para fresado y torneado de inoxidables, etc. Los cermets tienen: 1. 2. 3. 4. Alta resistencia al desgaste en incidencia y en cráter. Alta estabilidad química y resistencia al calor. Poca tendencia a formar filo de aportación. Poca tendencia al desgaste por oxidación. L Las calidades de cermet hoy en día abarcan áreas de aplicación que cubren desde P01 a P20, M05 a M15 y K01 a K10 en torneado. En fresado, P01 a P30 y M01 a M25. Esto implica una variedad de aplicaciones en fresado, incluso de materiales tenaces, ya que se ha mejorado la resistencia a los choques térmicos. Su elevada resistencia al desgaste hace que los cermets tengan una larga vida de herramienta durante la cual permiten conseguir muy buenos acabados superficiales. Los cermets se están desarrollando más y más con el fin de ampliar sus áreas de trabajo. Los cermets tienen a menudo ventajas para trabajar a altas velocidades de corte, en combinación con avances y profundidades de corte pequeñas, cuando el criterio de la operación sea acabado y precisión. Las condiciones de mecanizado deben ser estables y sin cortes interrumpidos fuertes. Una arista de corte aguda y duradera es ventajosa cuando se trata de mecanizar grandes cantidades de piezas y están controladas las creces de mecanizado. Comparando los cermets con los metales duros sin recubrir y recubiertos, tienen las siguientes propiedades: • Similar resistencia del filo de corte a cargas pequeñas y constantes. • Mejor capacidad para obtener buenos acabados durante más tiempo. • Mayor capacidad para trabajar a velocidades de corte altas. • Mayor resistencia al desgaste por oxidación en la arista de corte. • Mejor capacidad para producir buenos acabados superficiales en materiales dúctiles y pastosos, por su escasa tendencia a la formación de filo de aportación. Estas propiedades están orientadas a operaciones de acabado y semiacabado que son las áreas de aplicación más normales de los cermets, sin embargo en las operaciones de desbaste y semi-desbaste, comparativamente los cermets tienen: • • • • • Menor resistencia a medianos y grandes avances. Menor tenacidad con cargas medias y grandes Menor resistencia al desgaste por abrasión Menor resistencia de la arista de corte a la melladura debido al desgaste mecánico Menor resistencia a cargas intermitentes La comparación completa indica el porqué los metales duros convencionales y recubiertos han dominado todo el área de aplicación y continuarán haciéndolo. Los cermets están encontrando aplicaciones dentro de sus parámetros apropiados y en línea con la tendencia a preformas con creces mínimas. El gráfico adjunto muestra tres curvas típicas de vida de herramienta (T) en función de la velocidad de corte y el avance, indicando como para una determinada aplicación, existe un punto de intersección entre el metal duro recubierto y el cermet, mientras que la correspondiente al metal duro sin recubrir, mantiene una posición por debajo de las otras dos curvas. Los cermets no son adecuados para operaciones de perfilado. Los cermets son ventajosos en operaciones de copiado ligero, con creces bien establecidas, medias a altas velocidades de corte, avances medios y donde el criterio sea el de acabado en relación con la vida de la herramienta en condiciones favorables. En fresado, los cermets tienen un campo de aplicación en el acabado para una amplia gama de materiales. Pudiéndose aplicar con altas velocidades de corte con avances moderados y profundidades de corte relativamente altas pero regulares, tratando de evitar el mecanizado con cascarilla. La mayor tenacidad de los cermets para el fresado, hacen que se puedan mecanizar aceros inoxidables, inclusive austeníticos, así como aceros endurecidos. Comparativamente los cermets tiene un área de aplicación más pequeña que la de los metales duros de base tungsteno tanto recubiertos como sin recubrir. Los cermets son una buena elección para ciertas operaciones de acabado, sobre todo cuando el criterio es el límite de la vida de la herramienta, debido a la gran dureza del material a elevadas temperaturas y una tendencia de difusión pequeña. Los cermets, sin embargo, son buenos para resolver problemas y tenerse en cuenta cuando se quiera aumentar la productividad en selectivas operaciones. CERAMICAS Hoy en día, cerámicas es el nombre colectivo para un grupo de diferentes materiales de herramientas de corte. Originalmente las primeras herramientas cerámicas fueron hechas de óxido de aluminio (Al203). La cerámica ya se utilizó como herramienta de corte a principios de siglo junto al acero rápido. Estas primeras herramientas de cerámica eran muy frágiles, teniendo una vida de herramienta muy corta e irregular debido a problemas de fabricación y a una utilización errónea. Las cerámicas han sido desarrolladas considerablemente en los últimos años y las placas de hoy en día no son comparables a las primeras. Al mismo tiempo la maquinaría y métodos de aplicación han cambiado favorablemente, acomodándose a la productividad ofrecida por las cerámicas. Sin embargo, todavía este material más versátil representa solamente un pequeño porcentaje de las herramientas de corte utilizadas, siendo su aplicación mayoritaria en el mecanizado de fundición, aceros duros y aleaciones termo-resistentes. Las herramientas de corte de cerámica son duras, con elevada dureza en caliente y no reaccionan con los materiales de las piezas. Tienen una vida de herramienta muy larga y pueden mecanizar a velocidades de corte altas. Aplicadas correctamente tienen gran capacidad de arranque de viruta. Algunas de las principales diferencias en cuanto a propiedades entre cerámicas no metálicas comparadas con el acero son: la densidad es aproximadamente una tercera parte que la del acero; gran resistencia a la compresión en comparación con su resistencia a la tracción mientras que en el acero están más equilibradas, alargamiento plástico nulo en comparación con el acero, al mismo tiempo muy frágil; el módulo de elasticidad de la cerámica pura es casi el doble que el del acero; las cerámicas tienen baja conductividad térmica mientras que la del acero es alta. La figura muestra la estructura de la cerámica de óxido de aluminio puro, (Al203). TIPOS DE CERÁMICAS: Hay básicamente dos tipos de cerámicas: A - base óxido de aluminio (Al203). B - base nitruro de silicio (Si3N4) A: LAS CERÁMICAS DE ÓXIDO DE ALUMINIO, (alúmina) están divididas en: A1 - pura A2 - mixta A3 - reforzada A1. La cerámica de óxido puro tiene relativamente baja resistencia, valores de tenacidad así como conductividad térmica. Estos no son precisamente valores positivos para el mecanizado y son las razones por las que la arista de corte es frágil produciéndose frecuentes roturas si las condiciones no son las correctas. La adición de pequeñas cantidades de óxido de circonio a la composición, mejora las propiedades de la cerámica pura. El mecanismo que las calidades con circonio proporcionan es el aumento de tenacidad. Dureza, densidad y uniformidad en el tamaño del grano, son factores importantes, además de la cantidad de circonita, para conseguir las características adecuadas a su área de aplicación. Cualquier porosidad deteriorará la herramienta. La cerámica pura es blanca si se fabrica bajo presión en frío y gris si se prensa en caliente. A2. La cerámica mixta con base óxido de aluminio, tiene mejor resistencia a los choques térmicos debido a la adición de una fase metálica. Este tipo es menos sensible a las fisuras debido a su mayor conductividad térmica. La mejora es relativa y en cuanto a su tenacidad no se puede comparar a la de los metales duros. La fase metálica consiste en carburo de titanio y nitruro de titanio conteniendo un 2040% del total. Se pueden añadir otros aditivos y estos prensados en caliente le dan un color oscuro y un mayor campo de aplicaciones, incluyendo la mayoría de las operaciones y materiales adecuados para las cerámicas. A3. La cerámica reforzada, con base de óxido de aluminio, es relativamente un desarrollo nuevo. Este tipo, también llamado cerámica-reforzada-whisker, porque incorpora pequeñas fibras de vidrio llamadas whiskers. Estos whiskers son solo de alrededor de una micra de diámetro, con una longitud de unas veinte micras. Son muy fuertes y son de carburo de silicio. El efecto de este reforzamiento es considerable. La tenacidad y resistencia a los choques térmicos se ven aumentados considerablemente, y las calidades tienen una elevada resistencia en caliente y resistencia al desgaste. Este tipo de material se está desarrollando favorablemente ya que evita una de las partes débiles de las cerámicas ya mencionadas, su fragilidad. Los whiskers representan un treinta por ciento del contenido. La fabricación se hace por medio de prensado en caliente, la cual favorece a la distribución de los whiskers, estas placas tienen un color gris. Tanto la dureza, tenacidad y su resistencia a los choques térmicos están bien equilibradas, haciendo que esta calidad se emplee en el mecanizado de aleaciones termorresistentes, aceros y fundiciones endurecidas, así como en cortes interrumpidos B - BASE NITRURO DE SILICIO B. La cerámica con base de nitruro de silicio es un material completamente diferente y es mejor que la cerámica con base de óxido de aluminio, en cuanto resistencia a los cambios térmicos y tenacidad. Es la primera elección en cuanto a volumen de viruta arrancada al mecanizar fundición gris. La fundición gris es relativamente fácil de mecanizar, pero son necesarios ciertos requisitos de las herramientas cuando queremos un gran volumen de arranque de viruta, trabajando a grandes velocidades de corte: alta dureza en caliente, tenacidad y resistencia a los cambios térmicos, así como buena estabilidad química. La cerámica con base de nitruro de silicio es excelente por su dureza en caliente que mantiene a temperaturas más altas que las que soportan los metales duros, y es más tenaz que las cerámicas con base de óxido de aluminio. Aunque no tiene la estabilidad química de las cerámicas con base de óxido de aluminio cuando se mecaniza aceros, es excelente mecanizando fundición gris tanto en seco como con refrigerante a velocidades por encima de los 450 m/min. La cerámica de nitruro de silicio es un material de dos fases donde los largos cristales de nitruro de silicio se unen al aglomerante y donde las propiedades son determinadas por composición. La fabricación se hace por prensado en frío y sinterizado, o más ventajosamente, por medio de prensado en caliente y rectificado del contorno. Podemos decir que es un material relativamente nuevo, desarrollado desde 1970 y con aplicaciones también como material de construcción de piezas de gran responsabilidad en motores, etc. Comparando unos con otros, los materiales cerámicos para herramientas de corte varían respecto a la tenacidad (T), dureza (Hv), resistencia a los choques térmicos (TSR) y estabilidad química (CS) cuando se mecanizan materiales con base de hierro y níquel. ((*) Las cerámicas de nitruro de silicio como base, se comportan excepcionalmente bien cuando mecanizamos fundición gris). Las principales áreas de aplicación para las cerámicas son: fundición gris, aleaciones termorresistentes, aceros endurecidos, fundición nodular y otros aceros en algunos casos. Para el mecanizado tanto en desbaste y acabado de fundición gris, las cerámicas de óxido de aluminio puro ofrecen buen comportamiento, principalmente cuando no hay incrustaciones de la fundición o cascarilla. Las cerámicas de nitruro de silicio trabajan bien con corte interrumpido y con variaciones de profundidad de corte. Las calidades mixtas, de óxido de aluminio, son buenas para acabado cuando el aspecto superficial es lo que limita la vida de la herramienta. Esto es debido al mejor comportamiento del desgaste por melladura el cual afecta directamente al acabado. Para aleaciones resistentes al calor el desarrollo de las cerámicas ha significado una considerable mejora del rendimiento ya que anteriormente se mecanizaban con placas de metal duro sin recubrir. Con cerámica hoy en día se mecanizan a mayores velocidades de corte y duraciones más largas. Con gran resistencia a altas temperaturas y que generan de desgaste por mellado, estas aleaciones de base níquel pueden ser mecanizadas ventajosamente con la cerámica mixta y la cerámica reforzada. El método de aplicación correcto es vital, porque la tendencia al desgaste por mellado localizada en función de la profundidad de corte, debe ser distribuida a lo largo del filo de corte. Los aceros endurecidos y fundición en coquilla son áreas del torneado duro que han mejorado su mecanización con cerámica. Las calidades mixtas y reforzadas con base óxido de aluminio así como las de nitruro de silicio, son calidades buenas para esos materiales debido a su resistencia a los choques térmicos y su dureza en caliente. Las operaciones varían considerablemente con las piezas, ya que éstas pueden ser, por ejemplo, rodillos de laminación de diferentes formas con diferentes estados superficiales, fundición en coquilla y aceros con soldadura o recrecidos. El torneado de aceros endurecidos ha dado buenos resultados sustituyendo al rectificado. La resistencia al desgaste y la estabilidad química de las calidades modernas de cerámica ha mejorado el rendimiento en este campo. Para el mecanizado de fundición endurecida, su gran resistencia al desgaste por abrasión es vital ante los carburos duros. El mecanizado general de acero es dominado por el metal duro recubierto debido a su tenacidad, sobre todo a las pequeñas velocidades de corte utilizadas. La más tenaz de las calidades de cerámica, la de base de nitruro de silicio, desafortunadamente no es químicamente estable para el mecanizado de materiales ferrosos (con la excepción de la fundición gris) y generalmente todas las demás calidades carecen de tenacidad suficiente para encontrar áreas amplias de aplicación. Las reforzadas tampoco tienen una buena estabilidad química, en el mecanizado de aceros. La aplicación de las cerámicas con éxito depende en mucho del tipo de operaciones, condiciones de mecanizado, material de la pieza a mecanizar, comportamiento de la máquinaherramienta, estabilidad general, el método utilizado para el mecanizado y la preparación del filo de corte, como por ejemplo con chaflanes de refuerzo y preparación de la pasada. CI: fundición gris HRA: aleaciones termorresistentes HS/CI: aceros y fundiciones endurecidas S: aceros CORONITE Coronite es un material nuevo que combina la tenacidad de los aceros rápidos con la resistencia al desgaste de los metales duros. Estas propiedades permiten a las fresas Coronite mecanizar a más velocidad que otras herramientas en el mismo campo de aplicación, con un aumento en la vida de herramienta, fiabilidad y acabado superficial. Es un material de corte desarrollado principalmente para el mecanizado de aceros, pero también se comporta bien en aleaciones, base titanio y otras aleaciones ligeras. Coronite cubre un espacio existente entre el acero rápido y el metal duro, teniendo también la capacidad de mejorar aquellas operaciones típicas de ser mecanizadas con acero rápido. La gama actual de herramientas, limitada prácticamente a fresas de ranurar, se emplea para el mecanizado tanto en desbaste como en acabado de chaveteros, ranuras y perfilados. Estas fresas representan una nueva y eficaz alternativa a las herramientas de acero rápido para el mecanizado de la mayor parte de materiales. La clave en cuanto a las propiedades de este material Coronite, está en el tamaño del grano conjuntamente con una técnica avanzada de producción y manejo de granos extremadamente pequeños de nitruro de titanio (TiN), extremadamente pequeños como 0,1 micra. (Esto puede ser comparado con el acero rápido o el metal duro donde el tamaño del grano varía entre 1 y 10 micras). Utilizando una tecnología especial, los pequeños granos de TiN pueden ser regularmente repartidos en una matriz de acero termo-tratable representando un volumen entre el 35% y el 60% del material. Como resultado, la proporción de granos duros es mayor que la que se produce en los aceros rápidos, pero por debajo de los límites del metal duro. Este nuevo grupo de materiales, con granos duros extremadamente pequeños, forman un material duro. Posee propiedades más de acuerdo con los metales duros que con los aceros rápidos, incluso si se trata de aceros pulvimetalúrgicos. Este es el primer material de su estilo conteniendo 50% de materiales duros. Las propiedades de Coronite se encuentran dentro de una amplia gama entre aquellas de los metales duros y de los aceros rápidos. Las propiedades pueden ser cambiadas variando el contenido de las aleaciones de los materiales, especialmente el contenido de carbono, y/o por medio de tratamiento térmico. Sin embargo, los diagramas de la fase de transformación que deberían aplicarse a la matriz de acero, no se cumplen debido a la gran cantidad de granos finos de TiN. Lo decisivo de las ventajosas propiedades de Coronite son los granos extremadamente finos que dan la dureza. Pero, ¿por qué son decisivos los granos finos? Aparte de otras razones lo importante es el poder obtener una arista de corte muy uniforme y firme que incluso mantiene su afilado ante un desgaste progresivo durante más tiempo. Ello hace que puedan obtenerse mejores acabados superficiales, por ejemplo, un Ra 1,0 es un valor normal cuando usamos Coronite. La combinación de granos pequeños y el volumen de ellos, hace que se obtenga una buena resistencia al desgaste y que esta sea uniforme. No encontramos ningún metal duro que contenga tantas partículas duras como Coronite. Un grano de acero rápido corresponde a 1000 granos en Coronite y además, Coronite tiene más del doble de componentes duros que el acero rápido. El TiN, que es el material duro dominante en Coronite, es químicamente muy estable. Lo que significa que tiene una gran resistencia al desgaste en cráter y la fricción es pequeña, obteniendo piezas con buen acabado superficial. El proceso de fabricación incluye avanzadas técnicas de producción y recubrimiento. Hay que señalar que las fresas de ranurar, con excepción de las de punta esférica, no están hechas enterizas de Coronite. En su lugar estas consisten de tres partes: 1. Un núcleo de acero 2. Una capa de Coronite la cual representa un 15% del diámetro 3. Un recubrimiento exterior PVD de TiCN ó TiN, de 2 micras de grosor aproximadamente. El núcleo de acero, que en el caso de fresas de taladrar - ranurar, consiste en acero rápido y en las fresas que no taladran, consiste en un acero de muelles, hace que la herramienta sea relativamente tenaz. La aplicación del recubrimiento PVD de TiCN o de TiN a una herramienta de corte, es hoy en día un método convencional en si mismo, pero Coronite ha sido desarrollada específicamente con la intención de ser recubierto. Teniendo en cuenta que Coronite contiene como un 50% de TiN, se consigue una unión extremadamente fuerte entre el nitruro de titanio del substrato y el nitruro de titanio del recubrimiento, lo cual reduce el riesgo de descascarados. Contribuyendo a esto tenemos el factor de que el nitruro de titanio consiste en granos que están distribuidos de una manera uniforme. Además el coeficiente térmico de expansión del recubrimiento y del substrato es aproximadamente el mismo. La capa de TICN aumenta la resistencia al desgaste por abrasión en la cara de incidencia de la arista de corte. Coronite, en cuanto el material, tiene una buena resistencia al desgaste en cráter. Por esta razón, se puede reafilar Coronite, afilando sobre la cara de desprendimiento produciendo una herramienta casi nueva, sin necesidad de recubrirla otra vez. La fabricación de Coronite se realiza a través de un proceso único: el polvo base es producido por la adición de nitrógeno en un horno de doble cámara. Esto se realiza a una temperatura relativamente baja y el polvo no llega a fundirse. El núcleo de acero rápido o acero muelle, depende del tipo de herramienta, es recubierto con polvo Coronite y después es prensado y se forma un solo cuerpo frágil pero uniforme. Este, después, es compactado por medio de extrusión en caliente para conseguir la densidad deseada, a una temperatura por encima de los mil grados para mantener la estabilidad del material. La barra así producida es el material Coronite en bruto para herramientas de corte. Después de su fabricación, es recubierto con TICN o con TiN. Las propiedades de Coronite, en relación con el acero rápido e incluso el metal duro, por su área de aplicación son ventajosas. Con valores de tenacidad y resistencia a la flexión similares a los del acero rápido y mejores que los de el metal duro, su rigidez, representada por el módulo de elasticidad, es menor que la del metal duro pero mejor que la del acero rápido. La dureza en caliente es considerablemente mejor que la del acero rápido y el coeficiente de rozamiento relativamente bajo comparado con ambos. La resistencia al desgaste en incidencia y en cráter es mejor que la del acero rápido, y el acabado superficial producido por Coronite es mejor que el conseguido con ambos. El desgaste es más equilibrado y la capacidad de mantener la arista de corte en buen estado es mejor. El fresado en acabado perfilando una matriz, es un ejemplo indicativo de las mejoras que ofrece este nuevo material de corte. Comparada con las de acero rápido recubierto (A) y metal duro recubierto (B), la fresa Coronite consiguió resultados superiores en duración y fiabilidad. Los resultados ilustran la ventaja de la nueva combinación de resistencia al desgaste y tenacidad, que es requerida por las fresas de ranurar, las cuales trabajan normalmente con filos muy agudos y largos voladizos. La fresa HSS duró solamente el 20% del tiempo conseguido con las fresas de metal duro y Coronite. Además, la fresa de metal duro presentaba micro astilladura en el filo de corte, mientras que la de Coronite mostraba un desgaste regular en incidencia (VB). Los datos de corte para HSS fueron inferiores y el desgaste considerablemente superior. Coronite puede utilizarse en la mayoría de los materiales de piezas y en una amplia gama de operaciones. Su combinación de resistencia al desgaste y tenacidad puede mejorar enormemente las operaciones dominadas hasta ahora por el acero rápido. Las herramientas pueden ser reafiladas y permiten conseguir excelentes acabados superficiales. NITRURO DE BORO CUBICO El CBN-nitruro de boro cúbico, es uno de los materiales de herramientas de corte más duros, segundo después del diamante. Es un material de corte excelente, en el que se combina gran dureza, elevada dureza en caliente hasta muy altas temperaturas (2000 ºC), resistencia excelente al desgaste y generalmente buena estabilidad química durante el mecanizado. Es un material de corte relativamente frágil pero más tenaz que las cerámicas. Comparado con las cerámicas es más duro generalmente, pero no tiene tan buena resistencia térmica ni química. Es un material relativamente joven; ya que aunque apareció en la década de los cincuenta, su introducción de una manera más amplia fue en los setenta. Una aplicación importante es el torneado de piezas duras que anteriormente se rectificaban. Aceros forjados, aceros y fundiciones endurecidas, piezas con superficies endurecidas, metales pulvimetalúrgicos con cobalto y hierro, rodillos de laminación de fundición perlítica y aleaciones de alta resistencia al calor, son las más típicas aplicaciones para CBN. Las aplicaciones en esta área deben ser analizadas cuidadosamente, puesto que tanto el CBN como la cerámica cubren en ocasiones el mismo campo de aplicación y se debe buscar la solución más económica y resultados óptimos. El CBN es producido a gran presión y temperatura con el fin de unir los cristales de boro cúbico con un aglomerante cerámico o metálico. Las partículas orientadas sin un orden forman una estructura muy densa policristalina. El cristal CBN real, es similar al del diamante sintético. Las propiedades del material de corte CBN se pueden variar alterando el tamaño del cristal, contenido y el tipo de aglomerante con el fin de fabricar varias calidades. Un contenido bajo de CBN, en combinación con un aglomerante cerámico, tiene una mayor resistencia a la abrasión y mejor estabilidad química y es, por tanto, el más indicado para el mecanizado de piezas de acero y fundición endurecidas. Un mayor contenido de CBN lo hace más tenaz y es indicado para mecanizar aceros y fundiciones duras así como aceros aleados resistentes al calor. CBN Cuando el material CBN es producido con un aglomerante cerámico, se obtiene una mejor estabilidad química y mayor resistencia al desgaste, pero una tenacidad más pobre. Pero uniendo el material CBN sobre un substrato de metal duro, se crea un material más tenaz así como un mejor soporte de los choques a pesar de la fragilidad de la arista de corte. También se añade nitruro de titanio a la composición. El CBN debe ser aplicado para piezas de materiales muy duros, por encima de 48 HRC. Si las piezas son demasiado blandas se genera un excesivo desgaste en la herramienta, un material más duro genera un menor desgaste. Excelentes acabados superficiales se obtienen con las herramientas CBN, haciendo del torneado una buena alternativa del rectificado. Las fuerzas de corte tienden a ser grandes, en parte por la geometría negativa utilizada con muchas herramientas de CBN y en parte por los requerimientos de los materiales de las piezas y a la alta fricción durante el mecanizado. Son elementos cruciales una gran estabilidad y potencia de la máquina. La rigidez de la herramienta y de la máquina son esenciales y un radio lo suficientemente grande es también importante. Se debe tener cuidado con los cortes interrumpidos asegurando que la herramienta y sus condiciones sean las más adecuadas. La preparación de la arista de corte con chalanes y la aplicación correcta de la herramienta es esencial. Los granos de CBN son muy pequeños y duros y para evitar microastilladuras, la arista debe tener facetas lapeadas según el tipo de operación y aplicación a mecanizar. Las placas de CBN correctamente aplicadas proporcionan una resistencia al desgaste extremadamente buena, con un filo de corte de gran dureza. Las placas CBN son excelentes para acabados con tolerancias estrechas en mecanizados de aceros duros. Los acabados superficiales de Ra 0,3 y tolerancias de +/- 0,01 mm se consiguen torneando con CBN. Tienen una mayor duración de corte que el metal duro y cerámica. Aplicado correctamente, la pieza permanece relativamente fría mientras el calor es evacuado por la viruta. Velocidades de corte moderadamente altas y avances pequeños son recomendados para mecanizar con CBN y, si se utiliza refrigerante, éste debe ser abundante alrededor de la arista de corte, de lo contrario siempre se recomienda mecanizar en seco para evitar los choques térmicos. DIAMANTE POLICRISTALINO El material más duro conocido es el diamante natural monocristalino, y casi tan duro es el diamante policristalino sintético (PCD). Su considerable dureza le confiere una elevada resistencia al desgaste por abrasión por lo que se utiliza como muelas de rectificar, por ejemplo. Los finos cristales de diamante son unidos mediante sinterizado, bajo altas presiones y temperaturas. Los cristales son orientados desordenadamente con el fin de eliminar cualquier dirección en la propagación de una posible fractura. Esto resulta en una resistencia al desgaste y dureza altamente uniforme en todas direcciones. Las pequeñas plaquitas de PCD son soldadas a placas de metal duro, lo que le añade fuerza y resistencia a los choques. La vida de la herramienta puede ser muchas veces mayor que el metal duro hasta incluso cien veces. Sin embargo, los puntos críticos para este aparentemente material de corte ideal son: 1. Las temperaturas en la zona de corte no debe exceder de 60º centígrados. 2. No se pueden utilizar en aplicaciones ferrosas debido a su afinidad. 3. No en materiales tenaces y de elevada resistencia a la tracción. En la práctica esto excluye al PCD de la mayoría de las operaciones de mecanizado. A pesar de su limitado campo de aplicación, el PCD es un material de herramienta excelente en su aplicación correcta o aquellas operaciones no limitadas anteriormente, especialmente en materiales abrasivos no ferrosos y materiales no metálicos que requieran gran precisión y elevado acabado superficial. El PCD es un material relativamente nuevo, introducido al principio de la década de los setenta. Hoy en día es utilizado para torneado y fresado, especialmente en aleaciones abrasivas de silicio y aluminio, cuando se requiere un buen criterio de acabado superficial y precisión. De hecho el metal duro de grano fino sin recubrir y el PCD son los dos materiales principales para mecanizar aluminio. Las aristas de corte agudas y ángulos positivos son esenciales. Pero también otros materiales pueden ser mecanizados, como composites, resinas, plásticos, carbón, cerámicas y metales duros presinterizados, así como cobre, bronce, aleaciones de magnesio, aleaciones de zinc, plomo y latón. El rozamiento del material de la pieza no es un problema para la arista de corte de normalmente, gracias a su gran estabilidad química. La formación de rebabas no se produce con PCD y la vida de la herramienta es muchas veces mayor. Debido a la gran fragilidad por naturaleza del PCD, son necesarias unas condiciones muy estables, herramientas rígidas y máquinas trabajando a grandes velocidades para trabajar con PCD. Se pueden usar refrigerantes, principalmente para enfriar. Las operaciones típicas son acabado y semiacabado en torneado y mandrinado. Para el fresado, se usan placas PCD así como para placas de barrido en asientos especiales. Es importante trabajar con avances y profundidades de corte pequeñas y se deben evitar cortes interrumpidos. En torneado se debe trabajar con el mayor mango de herramienta posible y el mínimo voladizo. En fresado, tanto el salto radial como el axial debe ser el mínimo y cada placa debe ser ajustada individualmente en altura.