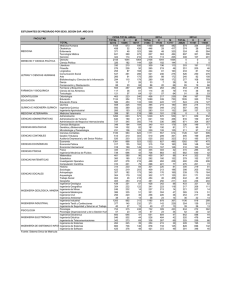

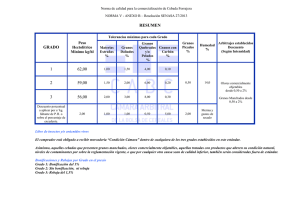

Universidad Nacional de Ingeniería Facultad de Geología, Minas y Metalúrgica Guía de Laboratorio de Ingeniería y Ciencia de los Materiales METALOGRAFÍA CUANTITATIVA Bejarano Paredes, Fernanda Davila Alvarado, Lesly Gianella Machuca Condor Luz María Miranda Gonzales Katherine Requejo Berroa Juan Carlos Rojas Díaz, Cristina Sánchez Chira Italo Ricardo Valle Bobadilla, Patrick Anderson 20182216I 20180474K 20180337C 20180552A 20180507F 20182200E 20184147D 20182221B MSc. ING. ARTURO LOBATO FLORES 15 Diciembre 2020 Lima UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 2 Metalografía Cuantitativa Objetivo: Conocer y aplicar los métodos para determinar los porcentajes de las fases presentes en las microestructuras analizadas del tamaño de grano. Generalidades: Las propiedades de los metales y aleaciones se encuentran relacionadas con el tamaño de los granos y de las cantidades de las fases presentes en su microestructura, de ahí la importancia de conocer y aplicar las técnicas para determinar el tamaño de grano y los porcentajes de cada fase presente en una microestructura. Procedimiento: A continuación, presentamos los diversos métodos: I. FRACCIÓN DE VOLUMEN (PORCENTAJE DE CAMPO) = 𝑭𝒗 % campo = 𝐹𝑣 𝑥 100 Figura N°6 Todos los puntos que caen sobre la fase α son 𝑃∝ y los puntos de toda la red son 𝑃𝑡 . 1. Conteo puntual: Este método se basa en el conteo de puntos, aplicando una red patrón. Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 𝑭𝑽 = 𝑷∝ 𝑷𝒕 2. Análisis lineal: Se basa en la intercepción de líneas. 𝑭𝑽 = 𝑳∝ 𝑳𝒕 𝐿∝ = 𝑆𝑢𝑚𝑎𝑡𝑜𝑟𝑖𝑎 𝑑𝑒 𝑙𝑎𝑠 𝑑𝑖𝑠𝑡𝑎𝑛𝑐𝑖𝑎𝑠 𝑖𝑛𝑡𝑒𝑟𝑐𝑒𝑝𝑡𝑎𝑑𝑎𝑠 𝑝𝑜𝑟 𝑙𝑎 𝑓𝑎𝑠𝑒 ∝ 𝐿𝑡 = 𝑆𝑢𝑚𝑎𝑡𝑜𝑟𝑖𝑎 𝑑𝑒 𝑙𝑎𝑠 𝑙𝑜𝑛𝑔𝑖𝑡𝑢𝑑𝑒𝑠 𝑡𝑟𝑎𝑧𝑎𝑑𝑎𝑠 3. Análisis superficial. Se basa en la medición de áreas. 𝑨𝜶 𝑨𝑻 𝒇𝒗 = 𝐴𝛼 = Sumatoria de las áreas de la fase α. At = sumatoria de las áreas totales. Otro método en función del peso de la foto (Wt) 𝒇𝒗 = 𝑾𝜶 𝑾𝑻 Figura N° 7 Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa 3 UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 4 Los métodos que vamos a utilizar son el conteo puntual y el de análisis lineal. Para el conteo de puntos se usa un papel cuadriculado. II. FRACCION DE PESO: se aplica la siguiente expresión: 𝒇 𝑾𝜶 = 𝑾𝜶 𝑽𝜶 .𝒒𝜶 𝒒𝜶 = = 𝒇𝒗 𝑾𝑻 𝑽𝒕 .𝒒𝒂𝒍 𝒒𝒂𝒍𝒆𝒂𝒄𝒊𝒐𝒏 III. TAMAÑO DE GRANO: Se tienen los siguientes métodos: 1. Método comparativo ASTM: Se basa em la comparación de las microestructuras tomadas a 100X (para aleaciones ferrosas-aceros y fundiciones) o 75X (para aleaciones no ferrosas) con patrones de la ASTM. Los patrones de tamaño de grano se han elegido de tal forma que cubran los normalmente encontrados en las aleaciones ferrosas y no ferrosas. Aceros: 𝑵= 𝒍𝒐𝒈 𝒏 + 𝟏. 𝟎𝟎𝟎 𝒍𝒐𝒈 𝟐 Donde: N = número ASTM n = número de grano/pulg2 T = Tamaño de grano Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 𝒏 = 𝟐𝑵−𝟏 𝑻𝟐 = 𝟐𝟓.𝟓𝟐 𝒏 1 Diámetro medio de los granos (mm) 0.287 2 0.203 32 2 3 0.144 64 4 4 0.102 128 8 5 0.071 256 16 6 0.050 512 32 7 0.036 1.024 64 8 0.025 2.048 128 N° 5 N° de granos por (𝑚𝑚2 ) Número de granos por 𝑝𝑢𝑙𝑔2 a 100X 16 1 Si los granos son mayores que los del N°1, se proyecta a 50X en lugar de 100X y si entonces son comparables al N°2, se designan como de N°0 y si son comparables al N°1 ASTM, como tamaño 00. Cuando el grano es muy fino se toma una foto a 200x y se designa con 9 y 10 si en los gráficos son comparables a los N°s 7 y 8 respectivamente. 2. método de Graff-Snyder: Adecuado para aceros aleados, es muy sensible a pequeñas diferencias en el tamaño de grano. El método consiste en medir los granos cortados por una línea de 0.005 pulg (0.127mm) al tamaño natural. En la en la práctica se trazan las líneas, considerando el aumento, si el aumento es 100, la longitud de la línea será 100 𝑥 0.127 = 12.7 𝑚𝑚 , se hacen 10 determinaciones con líneas situadas al azar y Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 6 la media aritmética de los números de granos cortados por cada uno es el índice del tamaño de grano. Según el método anterior, para los aceros: − N° ASTM 1-5 grano grueso − N° ASTM 5-8 grano fino Según este método: − Menos- 8 grano basto − 9-11 ligeramente basto − 12-15 moderadamente fino − 15- más grano muy fino Ejemplo: 1,000X 1,000 𝑥 0.127 = 127 𝑚𝑚 = 12.7 𝑐𝑚 Se consideran que los granos están unidos. 𝒅= 𝑳𝒕 127 127 = = 𝑵𝑴 𝑁𝑀 8 ∗ 1000 𝑑 = 0.015𝑚𝑚 12.7 cm Donde: N= Número total de granos cortados M=Aumento utilizado Figura N°8 d= Diámetro o tamaño de grano (mm) 𝐿𝑡 = Longitud Total (mm) Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 3. Método planimétrico de Jefferies: Solo es aplicable a microestructuras de granos equiaxiales, lo cual suele ser el caso general en las microestructuras de los metales y aleaciones moldeadas y completamente recocidas. Se emplean rectángulos y círculos de un área de 5,000 mm2. De las siguientes dimensiones: 70.7 𝑥 70.7 𝑚𝑚 65.0 𝑥 77.0 𝑚𝑚 60.0 𝑥 83.3 𝑚𝑚 55.00 𝑥 91.0 𝑛𝑚 50.0 𝑥 100 𝑚𝑚 𝐶í𝑟𝑐𝑢𝑙𝑜 𝑑𝑒 79.8 𝑚𝑚 𝑑𝑒 𝑑𝑖á𝑚𝑒𝑡𝑟𝑜 5,000 mm2 2 5,000 mm Figura N°9 Número de granos/mm2 = (N° de granos interiores +1/2 N°de granos cortados) f 𝑀2 Número de granos/mm2 =N° de granos totales 5,000 Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa 7 UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 8 Tabla N Normal 10 25 50 75 100 150 200 250 300 500 700 1000 f 0.02 0.125 0.05 1.125 2 4.5 8 18 50 200 0.002 12.5 112.5 4. Interpretación lineal (Hilliard). - Hilliard ha inventado un particular, rápido y novedoso métodos para determinar el equivalente N de la ASTM, por medio de los números de líneas cortadas (Pi). Se provee de 2 figuras circulares de conocida longitud (10 y 20 cm), para aplicarse tal como se mostrará en la siguiente figura. 𝑳=𝒅= 𝑳𝒕 𝑵𝒊 𝑴 Donde: Ni= Número de granos cortados por la circunferencia. Pi= Número de intercepciones de la circunferencia con los bordes de grano. Lt= Longitud de la circunferencia por el número de veces utilizado. L= Diámetro o tamaño de grano M= Aumento empleado. a) Estructura que llena el espacio (1 fase) 𝑳= 𝑳𝒕 𝑷𝒊 𝑴 Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 9 b) Estructura que no llena el espacio (2 o más fases) 2𝑁𝑖 = 𝑃𝑖 5.-Metodo de Heyn.- Se utiliza cuando los granos no son equiaxiales, como en el caso de los materiales deformados, donde los granos son alargados. El método consiste en contar, a un determinado aumento, el número de granos cortados por 2 líneas de longitud conocida. Las líneas se dibujan en la pantalla de proyección en direcciones perpendiculares y orientadas de forma que una de ellas sea paralela a la dirección de la deformación o alargamiento de los frascos. Después el tamaño de grano se expresa mediante los números de granos cortados por la unidad de longitud en las 2 direcciones o por el número de ellos en la unidad de superficie y la relación media del largo al ancho del grano. Ejemplo 𝐿= 𝐿𝑡 𝐿= 𝐿ℎ + 𝐿𝑣 2 𝐿= 𝑃ℎ + 𝑃𝑣 𝑄= Figura N°12 𝐿𝑝 = 𝐿𝑎𝑟𝑔𝑜 = 𝐴𝑛𝑐ℎ𝑜 𝐿= 𝐿ℎ + 𝐿𝑣 𝑁𝑀 𝐿= 𝐿𝑡 𝑁𝑖 𝑀 Donde: Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica Ni = Numero de granos cortados por los Lh y Lv. Lt = Lh + Lv N = Numero de granos cortados M = Aumento empleado = Longitud promedio de granos deformados = Ancho promedio de granos deformados 𝐿ℎ /𝑁 = 𝐿𝑉 /𝑁 = 𝑁𝑖 = 𝑃𝑖 Figura N°13 𝐿ℎ = 20 𝑋 2 = 40 𝑁ℎ = 6 𝐿𝑉 = 5 𝑋 3 = 15 𝑁𝑣 = 6 𝐿= 𝐿𝑡 𝑥2 𝑃𝑖 𝑀 Figura N° 11 Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa 10 UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 11 Para aplicar cada circulo, ya sea el de 10 o el de 20 cm, tiene que haber por lo menos 6 intersecciones. G = Equivalente N° ASTM. 𝑳𝒕 𝑮 = −𝟏𝟎 − 𝟔. 𝟔𝟒 ( 𝑵 𝒊 𝑴 ) (En cm) Ejemplo.- Supongamos que el círculo de 10 cm se aplica a una microestructura de 250X, dando un total de 36 intersecciones. Calculando el valor de G, con la expresión anterior se tiene: 𝐺 = −10 − 6.64 log ( 40 ) = 5.6 36𝑥250 Así el tamaño de grano equivalente, se obtiene directamente. Este método nos da también la equivalencia con el N° ASTM, con el nomograma ilustrado a continuación: Fig 13. Nomograph for obtaining ASTM grain-size numbers (Ref 30) Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 12 EJEMPLO PRÁCTICO: ANALISIS METALOGRAFICO DE UN ACERO Metal: Acero Fases: Perlita y Ferrita Composición: 0.5% C Tratamiento Térmico: Recocido (Elimina las tensiones internas, eleva la plasticidad, la hace resistente al choque, el recocido permite la formación y aprecio de las fases perlita y ferrita). Reactivo de ataque: Nital Magnificación: 100X Ampliación: 5 En la micrografía se aprecia lo siguiente: − Zonas oscuras: Perlita (Ferrita + Cementita) − Zonas claras: Ferrita Para este caso consideraremos la fase 𝛼 como perlita. A continuación, presentamos los diversos métodos para determinar los porcentajes de fases presentes y la medición del tamaño del grano: I.- Fracción de volumen de una fase: Es utilizado para calcular el porcentaje de campo % Campo = 𝒇𝒗 x100 La fracción de volumen se halla por tres formas: Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 1. Por conteo puntual: Este método se basa en el conteo de puntos, aplicando una red patrón. 𝒇𝒗 = 𝑷𝜶 𝑷𝒕 Donde: 𝑓𝑣: Fraccion de volumen 𝑃𝛼: Puntos de la plantilla que caen dentro de la fase 𝑃𝑡: Numero total de puntos en la plantilla Aplicando la plantilla cuadrada, obtenemos lo siguiente: 𝑃𝛼 = 10 𝑃𝑡 = 16 (tomar los puntos de intersección entre líneas, o sea 4 x 4 = 16) Reemplazando en la fórmula: 𝒇𝒗 = 𝟏𝟎 = 𝟎. 𝟔𝟐𝟓 𝟏𝟔 Luego: % Campo = 0.625 x 100 =62.5 2. Análisis Lineal: Se basa en la intercepción de líneas. 𝒇𝒗 = − 𝑳𝜶 𝑳𝒕 Donde 𝐿𝛼 = Sumatoria de las distancias interceptadas por la fase. 𝐿𝑡= Sumatoria de las longitudes trazadas. Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa 13 UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 14 Se pueden tomar las longitudes en forma horizontal o vertical según la disposición de las líneas que formen el cuadrado. En la misma zona tomamos las líneas, luego obtenemos: 𝐿𝛼 = 2.5 𝑢2 𝐿𝑡 = 2.5 𝑢2 Reemplazando en la fórmula: 𝒇𝒗 = − 𝟏𝟔 = 𝟎. 𝟔𝟒 𝟐𝟓 Luego: % Campo = 0.64 x 100 = 64. Es importante hacer notar que el cuadrillado se puede confeccionar de acuerdo al tamaño de la fotomicrografía, la que hemos utilizado no es un patrón estándar. La fracción en volumen promedio se calcula: 𝒇𝒗 𝒑𝒓𝒐𝒎𝒆𝒅𝒊𝒐 = (𝒇𝒗𝟏 + 𝒇𝒗𝟐 + 𝒇𝒗𝟑) 𝟑 II.- Fracción en peso Se aplica la siguiente expresión: 𝑹𝒗𝒂 = 𝑹𝒗𝒑𝒓𝒐𝒅𝒖𝒄𝒕𝒐 𝒙 𝝆 𝒑𝒆𝒓𝒍𝒊𝒕𝒂 𝝆 𝒂𝒄𝒆𝒓𝒐 Donde: Rva: fracción en peso Rvp: fracción en volumen promedio 𝝆: densidad Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 15 Reemplazando en la fórmula: 𝑹𝒗𝒂 = 𝟎. 𝟔𝟑 𝒙 𝟕. 𝟖𝟖 = 𝟎. 𝟔𝟎𝟐 𝟕. 𝟐 Luego: %𝒑𝒆𝒔𝒐 𝒅𝒆 𝒍𝒂 𝒑𝒆𝒓𝒍𝒊𝒕𝒂 = 𝟎. 𝟔𝟎𝟐 𝒙 𝟏𝟎𝟎 = 𝟔𝟎. 𝟐 III. Tamaño de Grano: Algunas de las propiedades de los metales dependen del tamaño de los granos que constituyen su matriz. La determinación del tamaño del grano puede hacerse por comparación con estándares o por medición. 1. Método comparativo ASTM: se basa en la comparación de las microestructuras tomadas a 100x (para aleaciones ferrosas-aceros y fundiciones) o 75x(para aleaciones no ferrosas) con patrones de la ASTM. La clasificación en la ASTM establece ocho tamaños de granos cada uno de los cuales es de doble superficie que el anterior siendo el más pequeño el tamaño 8 y el mayor el 1. El número correspondiente a un grano por pulgada cuadrada, el número 2 a dos granos: el número 3, a cuatro granos, etc. En general número de granos por pulgada cuadrada. Aceros: 𝑵=𝟏− 𝐥𝐨𝐠 𝒏 𝒍𝒐𝒈𝟐 Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 16 Donde: N: Numero AS M. n: Número de granos/pulg2 T: tamaño de grano 𝒂 = 𝟐𝑵−𝟏 Como la microfotografía está ampliada 5 veces es necesario considerarlo en el momento de aplicar este método. Obtenemos a granos, multiplicados por 5= 20. La ampliación en 5, luego el número de granos por pulgada cuadrada será 20. 𝟒=− 𝐥𝐨𝐠 𝟐𝟎 + 𝟏 = 𝟓. 𝟑𝟏 𝒍𝒐𝒈𝟐 Con este valor nos vamos a la tabla Nº 1 de la ASTM para granos y obtenemos: Diámetro medio de los granos (mm) = 0.071 mm Número de granos por mm2= 256 mm2 N ASTM 1 2 3 4 5 6 7 8 Diámetro medio de los granos (mm) 0.287 0.203 0.144 0.102 0.071 0.050 0.036 0.025 N de granos por mm2 16 32 64 128 256 512 1024 2048 Número de granos por pulg2 a 100% 1 2 4 8 16 32 64 128 Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 17 2. Método de Graff-Snyder: Adecuado a aceros aleados, es muy sensible a pequeñas diferencias en el tamaño de grano. El estado consiste en medir los granos cortados por una línea a 0.005 pulgadas (0.127mm) el tamaño natural. En la práctica se trazan líneas, considerando el aumento. En nuestro caso el aumento de 100, entonces la longitud de la línea será 100x0.127=12.7mm, se hacen 10 determinaciones con líneas situadas al azar, la media aritmética de los números de aro. Se considera que los granos están unidos: 𝑫= 𝑳𝒕 𝑵𝑴 Donde: N= Número total de granos cortados M= aumento utilizado D= diámetro o tamaño de grano (mm) Lt= Longitud total (mm) 3. Método planimétrico de Jefferies: Solo en aplicables o microestructuras de granos equiaxiales. Lo cual suele ser el caso general en las microestructuras de los metales y aleaciones soldadas. Se cumplen rectángulos y círculos de un área de 5,000 mm^2, de las siguientes dimensiones: 70.7 x 70.7 mm 65.0 x 77.0 mm 60.0 x 83.3 mm Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica 18 55.0 x 91.0 mm 50 x 100mm Círculo de 79.8 mm de diámetro 𝑁° 𝑔𝑟𝑎𝑛𝑜𝑠⁄ 𝑚𝑚2 = 𝑁° 𝑔𝑟𝑎𝑛𝑜𝑠 𝑡𝑜𝑡𝑎𝑙𝑒𝑠 𝑥 𝑀2 5000 𝑥 𝐴𝑚𝑝𝑙. En este ejemplo se aplicó la plantilla de 70.7 x 70.7, obteniendo 24 granos, luego: 1002 𝑁° 𝑔𝑟𝑎𝑛𝑜𝑠⁄ 𝑚𝑚2 = 24 𝑥 5000 𝑥 5 = 240 𝑔𝑟𝑎𝑛𝑜𝑠 ⁄𝑚𝑚2 4. Interpretación lineal (Hilliard): Determinar el equivalente N de la ASIM, por medio de los números de líneas cortadas 𝑃𝑖 . Se prevee de figuras circulares de conocida longitud (10 y 20 cm). 𝐺 = −10 − 6.64 log ( 𝐿𝑇 ) 𝑁𝑖 𝑀 Donde: G: Número de la ASIM 𝐿 𝑇 : Longitud de la circunferencia por el número de veces utilizada 𝑁𝑖 : Números de granos cortados por la circunferencia M: Aumento empleado En nuestro ejemplo práctico, utilizamos el círculo de longitud igual a 10cm. 𝑁𝑖 = 5 + 3 + 4 + 5 + 5 + 2 + 5 𝑁𝑖 = 29 Se aplicó 7 veces la plantilla circular. Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica Luego: 𝐿 𝑇 = 7 𝑥 10 = 70𝑐𝑚 𝑀 = 100 𝑥 𝐴𝑚𝑝𝑙𝑖𝑎𝑐𝑖ó𝑛 = 100 𝑥 5 = 500 𝐺 = −10 − 6.64 log(70⁄29 𝑥 100 𝑥 5) 𝐺 = 5.3 Luego de tabla: Diámetro medio de grano = 0,071 mm Número de granos por 𝑚𝑚2 = 256 𝑚𝑚2 Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa 19 UNIVERSIDAD NACIONAL DE INGENIERIA Facultad de Ingeniería Geológica, Minera y Metalúrgica Escuela Profesional de Ingeniería Metalúrgica Guía de Laboratorio de Procesamiento de ingeniería y Ciencias de los Materiales – Metalografía cuantitativa 20