Lectura 5 - Metodos de trabajo y estudio de tiempos

Anuncio

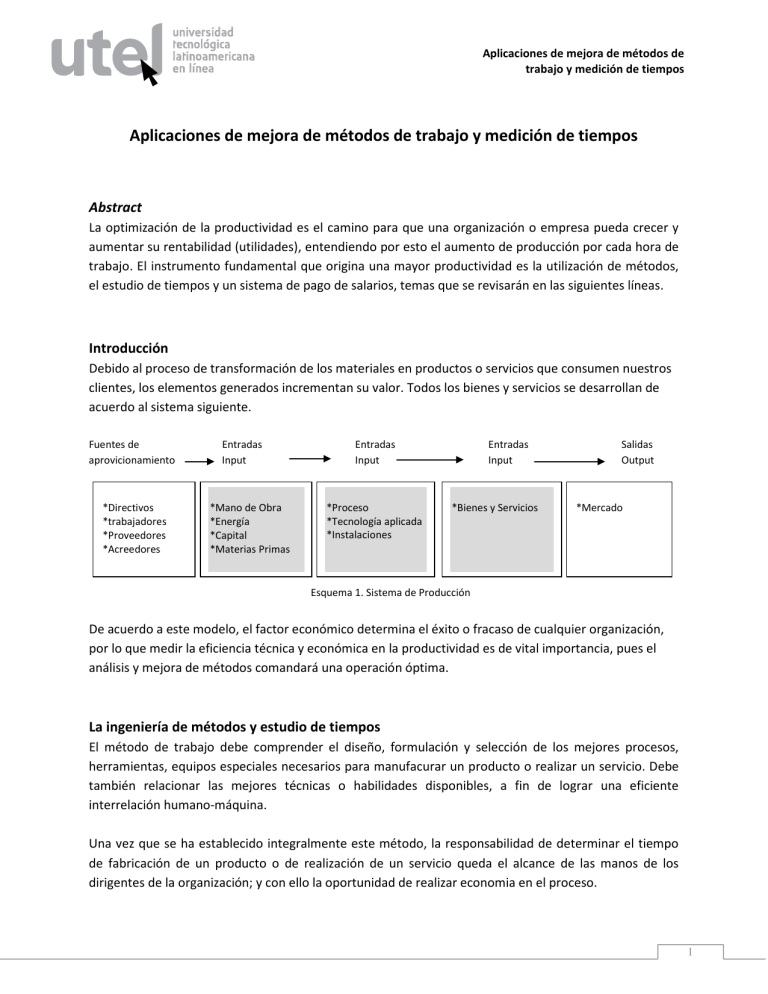

Aplicaciones de mejora de métodos de trabajo y medición de tiempos Aplicaciones de mejora de métodos de trabajo y medición de tiempos Abstract La optimización de la productividad es el camino para que una organización o empresa pueda crecer y aumentar su rentabilidad (utilidades), entendiendo por esto el aumento de producción por cada hora de trabajo. El instrumento fundamental que origina una mayor productividad es la utilización de métodos, el estudio de tiempos y un sistema de pago de salarios, temas que se revisarán en las siguientes líneas. Introducción Debido al proceso de transformación de los materiales en productos o servicios que consumen nuestros clientes, los elementos generados incrementan su valor. Todos los bienes y servicios se desarrollan de acuerdo al sistema siguiente. Fuentes de aprovicionamiento *Directivos *trabajadores *Proveedores *Acreedores Entradas Input *Mano de Obra *Energía *Capital *Materias Primas Entradas Input *Proceso *Tecnología aplicada *Instalaciones Entradas Input *Bienes y Servicios Salidas Output *Mercado Esquema 1. Sistema de Producción De acuerdo a este modelo, el factor económico determina el éxito o fracaso de cualquier organización, por lo que medir la eficiencia técnica y económica en la productividad es de vital importancia, pues el análisis y mejora de métodos comandará una operación óptima. La ingeniería de métodos y estudio de tiempos El método de trabajo debe comprender el diseño, formulación y selección de los mejores procesos, herramientas, equipos especiales necesarios para manufacurar un producto o realizar un servicio. Debe también relacionar las mejores técnicas o habilidades disponibles, a fin de lograr una eficiente interrelación humano-máquina. Una vez que se ha establecido integralmente este método, la responsabilidad de determinar el tiempo de fabricación de un producto o de realización de un servicio queda el alcance de las manos de los dirigentes de la organización; y con ello la oportunidad de realizar economia en el proceso. I Aplicaciones de mejora de métodos de trabajo y medición de tiempos Al analizar el proceso de fabricación de un producto o la generación de un servicio, existen una serie de ineficiencias, pérdidas de tiempo, productos defectuosos y servicios mal efectuados que pueden disminuirse, de acuerdo con la figura siguiente. Economía en la operación Contenido de trabajo mínimo del producto. Tiempo Total de operación en las condiciones existentes o en condiciones futuras cuando no se utilizan la Ingeniería de métodos ni el Estudio de Tiempos Contenido total del trabajo 1 Contenido de trabajo añadido por defectos en el diseño o en las especificaciones del producto, incluyendo material y acabados. 2 Contenido de trabajo agregado por métodos ineficientes de fabricación u operación, incluyendo procesos de manufactura, preparación de herramental, condiciones de trabajo, distribución de equipos en planta y economía de movimientos. 3 Tiempo adicional por deficiencias en dirección o administración, comprendiendo mala planeación, material defectuoso o inapropiado, mal control de inventarios o herramientas, programación y supervisión ineficientes y falta de instrucción y mantenimiento. Tiempo infectivo 4 Meta de la ingeniería de métodos y el estudio de tiempo. Oportunidades de economizar mediante la aplicación de la ingeniería de métodos y estudio de tiempos. Tiempo adicional por ineficiencia del trabajador, comprendiendo trabajo a ritmo menor que el normal y uso de márgenes excesivos. De la figura anterior podemos inferir que los tiempos perdidos son ocasionados por factores como la infeciencia en la distribución de planta, fallas en equipos o material defectuoso, falta de capacitación al personal, inventarios mal realizados y por ende falta de materias primas, mala programación o II Aplicaciones de mejora de métodos de trabajo y medición de tiempos problemas administrativos. Todos estos puntos afectan la productividad pero se pueden ir solucionando con un estudio del trabajo. Estudio del trabajo Consiste en investigar y análizar la reducción del tiempo de trabajo. Estudio de métodos Consiste en reducir las operaciones innecesarias en el trabajo. De estos dos conceptos el más usado es el estudio en el trabajo, del que podemos enumerar las siguientes características: 1. Tiempos y movimientos 2. Muestreo de actividades 3. Sistemas de tiempos prederminados en los movimientos 4. Evaluación 5. Evaluación análitica 6. Evaluación comparativa Estudio de tiempos y movimientos Este estudio comprende dos técnicas específicas: el estudio visual de los movimientos y el estudio de los micromovimientos. El primero es de mayor uso por su sencillez y el segundo es sólo aplicable en trabajos de mucha actividad, cuya duración y repetición son excesivamente amplios. El concepto de las divisiones básicas de la realización del trabajo fue desarrollado por F: Gilbreht, llamándolas movimientos fundamentales o por el nombre Therblig (el nombre del autor al reves) compuesto por 17 divisiones: 1. Buscar. Es la operación de localizar un objeto. 2. Seleccionar. Es la operación de escoger una serie entre dos o más tareas semejantes. 3. Tomar. Movimiento elemental que hace la mano al cerrar los dedos rodeando una pieza o parte de ella para asirla. 4. Alcanzar. Corresponde al movimiento de una mano vacia. 5. Mover. Corresponde al movimiento de la mano cargada. 6. Sostener. Una de las manos soporta o ejerce control sobre un objeto, mientras la otra ejecuta una tarea diferente. 7. Soltar. Ocurre cuando el obrero abandona el control del objeto. 8. Colocar en posición. Consiste en colocar un objeto de modo que quede orientado propiamente en un sitio específico. 9. Precolocar en posición. Consiste en preparar el objeto que se colocará en un lugar predeterminado. 10. Inspeccionar. Es un elemento incluido en la operación para determinar una calidad aceptable. III Aplicaciones de mejora de métodos de trabajo y medición de tiempos 11. Ensamblar. Es la union básica que ocurre cuando se unen dos piezas embonantes. 12. Desensamblar. Es lo contrario a ensamblar. 13. Usar. Tiene lugar cuando una de las dos manos controla el objeto. 14. Demora inevitable. Es la dilación cuando el obrero no puede continuar con el trabajo. 15. Demora evitable. Es todo tiempo muerto que ocurre durante el ciclo de operación. 16. Planear. Es el proceso mental que tiene el obrero para precisar la acción a seguir. 17. Descansar. Esta clase de retraso aparece rara vez en un ciclo de trabajo. Estos elementos han sido los principos de la económia de los movimientos, posteriormente perfeccionados por Ralph M. Barnes. En los análisis de los micromovimientos se emplean registros de videograbación o cinematografía, en donde cada toma es llamada cuadro y se análiza de forma particular. El estudio de movimientos se divide en efectivos e inefectivos. Efectivos son: • De naturaleza física o muscular: alcanzar,mover, soltar y precolocar en posición. • De naturaleza objetiva o concreta: Usar, ensamblar y desensambar. Inefectivos son: • Mentales o sentimentales:buscar, seleccionar, colocar en posición, inspeccionar y planear. • Retardos o dilaciones: retraso evitable, retraso inevitable, descansar y sostener. Principios de la económia de los movimientos: • Relativos al uso del cuerpo. • Relativos a la disposición y condiciones del sitio de trabajo. • Relativos al diseño del equipo y las herramientas. Relativos al uso del cuerpo: • Ambas manos deben comenzar y terminar simultáneamente los elementos o divisiones básicas de trabajo y no deben estar inactivas al mismo tiempo, excepto durante los períodos de descanso. • Los movimientos de las manos deben ser simétricos y efectuarse simultáneamente al alejarse y acercarse del cuerpo. • Siempre que sea posible debe aprovecharse el impulso o ímpetu físico como ayuda para el obrero y reducirse a un mínimo cuando haya que ser contrarrestado mediante el esfuerzo muscular. • Son preferibles los movimientos continuos en línea recta en vez de los que impliquen cambios repentinos y bruscos de dirección. • Debe emplearse el menor número de elementos o Therbligs y éstos deben ser de la más baja clasificación posible. IV Aplicaciones de mejora de métodos de trabajo y medición de tiempos • Las clasificaciones, en orden ascendente del tiempo y esfuerzo requeridos para llevarlas a cabo son: Dedos Dedos, muñeca y antebrazo Dedos, muñeca, antebrazo y brazo Dedos, muñeca, antebrazo, brazo y todo el cuerpo • Debe procurarse que todo trabajo que pueda hacerse con los pies se ejecute al mismo tiempo que el efectuado con las manos. Hay que reconocer que estos movimientos simultáneos son dificiles de realizar. Los dedos cordial y pulgar son los más fuertes para el trabajo. El índice, el anular y el meñique no pueden soportar o cargas pesadas por largo tiempo. Los pies no pueden accionar pedales eficientemente cuando el operarío está de pie. Los movimientos de torsión deben realizarse con los codos flexionados. Para asir herramientas deben emplearse las falanges o segmentos de los dedos más cercanos a la palma de la mano. • • • • Disposición y condiciones en el sitio de trabajo • • Deben destinarse sitios fijos para toda la herramienta y material, a fin de permitir la mejor secuencia de operaciones y eliminar o reducir los Therblings buscar y seleccionar. Usar la metodología de las cinco ‘S’, enunciada así por la letra inicial del concepto en Japones (puesto que fue la empresa Toyota quien implemento el método) consistente en mejorar las condiciones de trabajo y eliminar tiempos muertos por el desorden, riesgos y mala calidad. Metodología de las cinco ‘s’ DENOMINACIÓN CONCEPTO ESPAÑOL Clasificación Limpieza Orden Normalización Mantener la disciplina • OBJETIVO PARTICULAR JAPONÉS Seiri Seiton Seiso Seiketsu Separar lo innecesario Situar necesarios Suprimir suciedad Señalizar anomalías Eliminar del espacio de trabajo lo que no sea inútil Organizar el espacio de trabajo de forma eficaz Mejorar la limpieza de los lugares Prevenir la aparición de suciedad y el desorden Shitsuke Seguir mejorando Fomentar los esfuerzos en este sentido Hay que utilizar depositos con alimentación por gravedad y entrega por caída o deslizamiento para reducir los tiempos, alcanzar y mover; asimismo conviene disponer expulsores, siempre que sea posible, para retirar automáticamente las piezas acabadas. V Aplicaciones de mejora de métodos de trabajo y medición de tiempos • • • • • Todos los materiales y herramientas deben ubicarse dentro del perímetro normal de trabajo, tanto en el plano horizontal como en el vertical. Conviene proporcionar un asiento cómodo al operador, que brinde la posición apropiada para que el trabajo pueda llevarse a cabo eficientemente, alternando las posiciones de pie y parado. Aplicar los lineamientos de la ergonomía. Se debe contar con alumbrado, ventilación y temperatura adecuados. Deben tenerse en consideración los requisitos de visibilidad en la estación de trabajo, para reducir al mínimo la fijación de la vista. Un buen ritmo de trabajo es esencial para llevar a cabo suave y automáticamente una operación y el trabajo debe organizarse de manera que permita obtener un ritmo fácil y natural siempre que sea posible. Factores ambientales: la temperatura • • • • • Influye en el bienestar, confort, rendimiento y seguridad de los trabajadores El calor en exceso produce fatiga, y el trabajador necesita más tiempo de recuperación del que requiere cuando trabaja bajo temperatura normal. Sus efectos varían de acuerdo a la humedad del ambiente. Profesiones sedentarias: de 17 a 20 ° C. Profesiones con trabajo manual ligero: de 15 a 18 ° C. Trabajos que requieren mayor fuerza: de 12 a15 ° C. Datos de interés sobre temperaturas: A 10 °C aparace el entumecimiento físico de las extremidades. 18 °C son óptimos. A 24 °C aparece fatiga física. A 30 °C se pierde agilidad y rapidez mental, las respuestas se hacen lentas y se cometen errores. A 50 °C se tolera una hora con limitación anterior. A 70 °C se tolera media hora, pero está muy por encima de la posibilidad de actividad física o mental. Ruido El decibel, cuya abreviación es dB, se define como la variación mas pequeña que el oido puede percibir en el nivel del sonido. Cero dB es el umbral de la audición y 12 dB el del dolor. El control del ruido debe las normas de las instancias oficiales. La Secretaria del Trabajo y Prevision Social (NOM-011-STPS-2001) establece las condiciones de higiene y seguridad en los centros de trabajo que generan ruido. La Secretaria del Medio Ambiente y Recursos Naturales (NOM-081-ECOL-1994) establece los límites máximos permisibles de emisión de ruido de las fuentes fijas y su método de medicion. Efectos VI Aplicaciones de mejora de métodos de trabajo y medición de tiempos • • • • • Efectos patológicos Fatiga. Estados de confusión, efectos psicológicos El trabajador no percibe el riesgo hasta que es irreversible. Uso de la norma Iluminación La iluminación es un importante factor de seguridad para el trabajador: una iluminación óptima aumenta la producción y reduce la ineficiencia y el número de accidentes. La iluminación esta normada de acuerdo a la Secretaría del Trabajo y Previsión Social (NOM-025-STPS2008) que dicta las condiciones de iluminación en los centros de trabajo. La necesidad de iluminación esta en función de la actividad y lugar, de acuerdo a la normatividad expuesta. Entre los defectos de iluminación encontramos: • El deslumbramiento • El reflejo de un brillo intenso • Las sombras • Contraste entre la iluminación que requiere la tarea y el ambiente de trabajo • Destellos entre la fuente luminosa y la superficie de trabajo Ventilacion La normatividad es emitida por la Secretaría del Trabajo y Previsión Social (NOM-001-STPS-2008): Edificios, locales, instalaciones y áreas en los centros de trabajo, condiciones de seguridad e higiene. Es la renovación del aire al interior de una edificación mediante extracción o inyección de aire. La finalidad una buena ventilación es: • Asegurar la limpieza del aire respirable. • Asegurar la salubridad del aire, tanto el control de humedad, como las concentraciones de gases o partículas en suspensión. • Colaborar en el acondicionamiento térmico del edificio. • Luchar contra los humos en caso de incendio. • Disminuir las concentraciones de gases o partículas para el óptimo funcionamiento de maquinaria. • Proteger determinadas áreas de pátogenos que puedan penetrar vía aire. La ventilación debe cumplir lo siguiente: • Humedad relativa entre 20 % y 60 %. • Temperatura del aire de 22 °C +/- 2 °C para ambiente frio y 24.5 °C +/- para época calurosa. VII Aplicaciones de mejora de métodos de trabajo y medición de tiempos • La velocidad del aire no debe exceder 0.15 m/s en épocas de ambiente frío y 0.25 m/s en época calurosa. • Se recomienda que la renovación del aire no sea inferior a 5 veces por hora. • Se recomienda la revisión de las condiciones del sistema de ventilación, sobre todo los parametros de: Regulación del aire Control de los caudales de ventilación Aislamiento acústico Limitación de propagación de ruido No condensación de la humedad Instalación eléctrica Diseño de equipo y las herramientas • • • • • Deben de efectuarse, siempre que sea posible, operaciones múltiples con las herramientas combinando dos o más de ellas en una sola, o bien disponiendo operaciones múltiples en los dispositivos alimentadores, si fuera el caso (ejemplo: torno transversal y de torreta hexagonal). Todas la palancas, manijas, volantes y otros elementos de control deben estar fácilmente accesibles al operario. Deben diseñarse para que proporcionen la ventaja mecánica máxima posible y se utilice el conjunto muscular adecuado. Las piezas en trabajo deben sostenerse en posición por medio de dispositivos de sujeción. Investigar siempre la posibilidad de utilizar herramientas mecanizadas (eléctricas o de otro tipo) o semiautomáticas, como aprietatuercas y destornilladores motorizados y llaves de tuercas de velocidad, etcétera. Utilizar el concepto Poka-Yoke, término Japones usado por la empresa Toyota que significa desarrollar dispositivos a prueba de errores llamados coloquialmente “sistemas anti-tontos”, que garantizan la seguridad de un equipo o herramienta y disminuyen tiempos perdidos y costos elevados. Mediante el desarrollo del estudio del trabajo se definen los factores para revisar la operación y hacer un diagnóstico de las áreas de trabajo; así como el tiempo adecuado (mediado por las características de la organización) para la ejecución de las operaciones, de acuerdo con la interrelación (sinergía) de los componentes. Permite establecer los tiempos de producción para todo el sistema productivo. Técnicas para el diseño de metodos de trabajo Antes de estudiar trabajos concretos, el analista debe examinar el flujo general del producto por las instalaciones. En el caso de un producto que se va a manufacturar, se divide en partes y se estudia la secuencia de manufactura de los componentes y la secuencia de ensamble de estos, el subensamble, el producto y el empaque de salida. VIII Aplicaciones de mejora de métodos de trabajo y medición de tiempos Fórmula de reducción de costos • No es una fórmula matemática, sino una procedimiento para reducir costos. Hay que tener en mente que: Puedo eliminar pasos. Puedo combinar este paso con otro u otros. Puedo reorganizar los pasos para hacer el flujo más breve u uniforme. Puedo simplificar el paso. Diagramas de flujo • • • El diagrama de flujo muestra el camino recorrido por un componente desde la recepción hasta los almacenes, pasando por la fabricación, el subensamble, el ensamble final y el embarque. Cada trayectoria se traza sobre la disposición física de la planta. El diagrama revelará problemas como: Tráfico cruzado Regresos Recorridos en distancia Procedimientos Esquema 2. Diagrama de flujo, ejemplo: de una planta de limpieza y secado de camarón: IX Aplicaciones de mejora de métodos de trabajo y medición de tiempos Diagrama de operaciones • • • El diagrama de operaciones tiene un círculo por cada operación requerida para fabricar cada uno de los componentes, armar el ensamble final y empacar el producto terminado. Están incluidos todos los pasos de la producción, tareas y componentes. Los diagramas de operación muestran la introducción de las materias primas en la parte superior del diagrama, sobre una línea horizaontal. Ejemplo de un diagrama de operaciones El analista no debe considerar nada como cosa ya sabida. Debe hacer estas y otras preguntas acerca de todas las fases del proceso, luego reuinr la información necesaria para contestar esas preguntas, de modo que pueda introducir una mejor manera de hacer el trabajo. Ante la interrogante ¿por qué? surgen de inmediato otras como ¿cuál?, ¿cómo?, ¿quién?, ¿dónde? y ¿cuándo? El analista puede preguntar: 1. ¿Cuál es la finalidad de la operación? 2. ¿Cómo podría efectuarse la mejora en la operación? 3. ¿Quién la podría realizar mejor? 4. ¿Dónde podría ejecutarse la operación a más bajo costo? 5. ¿Cuándo debe llevarse a cabo la operación para que el manejo de materiales sea el mínimo? Diagrama de proceso El diagrama de proceso muestra el manejo, inspección, operaciones, almacenamiento y retrasos que ocurren con cada componente conforme se mueve por la planta desde el departamento de recepción hasta llegar al embarque. X Aplicaciones de mejora de métodos de trabajo y medición de tiempos Se emplean simbolos convencionales para describir los pasos del proceso: Para eliminar o reducir al mínimo los tiempos de retraso y almacenamiento a fín de de mejorar las entregas a los clientes, así como para reducir costos, el analista debe considerar estas preguntas de comprobación al estudiar el trabajo: • ¿Con qué frecuencia no se entrega la cantidad completa de material a la operación? • ¿Qué se puede hacer para programar la llegada de materiales con objeto de que lleguen en cantidades más regulares? • ¿Cuál es el tamaño más eficiente de lote o cantidad de piezas de fabricación? • ¿Cómo pueden reorganizarse los programas para acortar los ciclos o períodos de tiempo? • ¿Cuál es la mejor sucesión o secuencia de programación de pedidos teniendo en cuenta el tiempo de operación, el personal, las herramientas requeridas, colores, etcetera? • ¿Cómo se pueden agrupar las operaciones que puedan efectuarse al mismo tiempo? • ¿Qué tanto pueden reducirse los tiempos muertos y el tiempo extra de trabajo? • ¿A qué se deben las operaciones de mantenimiento de emergencia y los pedidos urgentes? • ¿Cuánto tiempo de almacenamiento y retraso se puede ahorrar estableciendo horarios regulares al trabajar ciertos productos en determinados días? • ¿Qué programas alternos pueden idearse para utilizar los materiales con mayor eficiencia? XI Aplicaciones de mejora de métodos de trabajo y medición de tiempos Uso de la metodología Lean manufacturing (manufactura esbelta) La metodología de manufactura esbelta es una gestión enfocada a la reducción de los ocho tipos de desperdicios en productos manufacturados: • Sobreproducción • Tiempo de espera • Transporte • Exceso procesado • Inventario • Movimiento • Defectos • Potencial humano subutilizado Para desarrollar un centro de trabajo, se debe seguir el procedimiento sistemático: • Obtención de los hechos • Presentación de los hechos • Efectuar un análisis • Desarrollo del método ideal • Presentación del método • Implantación del método • Desarrollo de un análisis del trabajo • Establecimiento de estándares de tiempo • Seguimiento del método Utilidad de la medición del trabajo • • • • • • • Planeación, programación y control de la producción Cálculo del tiempo total de manufactura Cálculo de costos de manufactura Planeación y logística de materiales Identificación de puntos de ineficiencia Evaluación de desempeño Plan de incentivos Inconvenientes de la medición del trabajo • • • • XII Los resultados particulares no tienen aplicación universal. Tiene un alto componente de subjetividad. Su ejecución es costosa. Los tiempos estándar deben corregirse con regularidad. Aplicaciones de mejora de métodos de trabajo y medición de tiempos • Genera fricciones entre empleados y dirección. ¿Qué es un estándar de tiempo? De acuerdo con su definición, es tiempo requerido para elaborar un producto en una estación de trabajo con las tres condiciones siguientes: • Un operador calificado y bien capacitado. • Que trabaja a una velocidad o ritmo normal. • Hace una tarea específica. El analista de estudios de tiempo tiene a su alcance varias técnicas para establecer un estándar: • El estudio cronométrico de tiempos, muestreo del trabajo y tiempos agregados. • Datos estandares, series MTM (Method Time Measurement) y MODAPST (Modular Arrangement of Predetermines Standard Times). • Datos de los movimientos fundamentales. • Muestreo del trabajo. • Estimaciones basadas en datos históricos. Obsérvese que el establecer valores de tiempo es un paso en el procedimiento sistemático de desarrollar nuevos centros de trabajo y mejorar los métodos existentes en centros de trabajo actuales. Sistema de estándares de tiempo prederterminados Cuando durante la fase de planeación de un programa de desarrollo de un nuevo producto se requieren estándares de tempo, se utiliza la técnica PTSS (Sistema de estándares de tiempo predeterminado por sus siglas en inglés). Se diseña la estación de trabajo para cada uno de los pasos del plan de manufactura del producto nuevo: • Diseñar cada estación de trabajo. • Establer un patrón de movimientos. • Medir cada movimiento y asignar un valor de tiempo. Se usarán las divisiones básicas del movimientos los Therbligs, en la que existen tablas de tiempo (MTM o TMU) y movimiento (descripcion del movimiento), ver tabla. XIII Aplicaciones de mejora de métodos de trabajo y medición de tiempos • • • • • El patrón de movimiento es el plano para el PTSS. cada línea de un patrón es un alcance o un movimiento. Estaciones más grandes pueden valerse de movimientos corporales. Al terminar un alcance se tienen las sujecciones, que se muestran como puntos más grandes en el patrón de movimientos. Al terminar un movimiento hay alineaciones/posiciones, liberaciones y a veces sujección.También estos se muestran como puntos grandes en el patrón de movimientos. Las líneas y puntos forman la secuencia de los movimientos necesarios. Cuando a cada movimiento se le asigna un tiempo, al final se tiene un estándar. Estudio de tiempo con cronómetro • Es la técnica más común para establecer estándares de tiempo en el área de manufactura por ser la que tiene base científica. • Las descripciones matemáticas ambos métodos se expresan en base 100 y base 60, respectivamente de modo que 15 segundos es igual a 0,25 minutos. XIV Aplicaciones de mejora de métodos de trabajo y medición de tiempos • Los cronómetros miden hasta centésimas de minuto a milésimas de minuto en cronómetros digitales. • El estudio del tiempo puede apoyarse con camáras de video digital con cronómetro integrado. Funciones de los estudios de tiempo La tarea corresponde en descomponer en movimientos básicos cada elemento y medirlo con cronómetro. Se calcula el tiempo promedio de varios ciclos y ajustado para la velocidad y habilidades o tasa de ejecución (TE) del trabajador que es objeto del estudio. Finalmente, se aplica un factor de conseción (FC) para necesidades personales, retrasos inevitables y fatiga. Resumen de los cálculos 1. Seleccionar el trabajo, informar al trabajador y definir el mejor método. 2. Tómese el tiempo a un número apropiado de ciclos n. Úsese una carta de tamaño muestra o gráficas para dererninar n, o Si s (desviación estándar) es conocida como Z (nivel de confianza a partir de la distribución normal) e (error máximo) Si s es desconocida n’ (tamaño muestra preliminar) 3. Calcular el ciclo de tiempo: 4. Calcular el tiempo normal: 5. Calcular el tiempo estándar: Si las concesiones son un porcentaje de tiempo total (día de trabajo): XV Aplicaciones de mejora de métodos de trabajo y medición de tiempos Si las concesiones son un porcentaje del tiempo de trabajo Muestreo de trabajo Se puede observar a las personas durante su trabajo y llegar a conclusiones: • Todas las veces que lo veo esta trabajando. • Nunca esta trabajando. • Algo intermedio. El muestreo del trabajo se divide en tres técnicas: 1. Estudio de razones o proporciones elementales. 2. Estudio de muestreo del desempeño. 3. Estudio de establecimiento de estándares de tiempo. Estudio de razones o proporciones elementales • • • • • La tarea principal del trabajador (la que hace mayor parte de su tiempo) define el título del puesto. Existen otras actividades (productivas e improductivas) que también ocupan tiempo. Cada unidad debe ser medida y comparada con el tiempo total. Esta es la razon de los elementos. Un estudio de razones determinará cual es el porcentaje del tiempo que requiere cada elemento del trabajo. Método de razones o proporciones 1. Seleccionar el trabajo o grupo que será estudiado e informar a los trabajadores. 2. Delinear las operaciones y preparar las listas de actividades de los trabajadores. 3. Calcular el número de observaciones requenidas, n Donde Z = desviación normal estándar para un nivel de confianza deseado. p = proporción estimada de tiempo de las actividades de interés. (Usar experiencia pasada; de otra forma dejar p = 0.5 XVI Aplicaciones de mejora de métodos de trabajo y medición de tiempos q = 1-p e = Error máximo para un nivel de precisión 4. Preparar una programación de observaciones aleatorias de tiempo (se puede usar una tabla de números aleatorios de tiempo (se puede usar una tabla de números aleatorios para asegurar que las observaciones son hechas a intervalos aleatorios). 5. Observar, calificar y registrar actividades del trabajador por programación (nota: el tamaño de la muestra es generalmente recalculado al tener datos disponibles de estudio). 6. Registrar el tiempo de inicio, el tiempo de terminación y el número de unidades aceptables durante el periodo. 7. Calcúlese el tiempo normal: 8. Calcular el tiempo estándar. Donde o Importancia y uso de los estudios de tiempo • • • • • • • • • • Determinar el número de máquinas y herramientas que hay que adquirir. Determinar el número de personas de producción que hay que contratar. Determinar los costos de manufactura y precio de venta. Programar máquinas, operaciones y personas para hacer el trabajo y entregarlo a tiempo usando menos inventarios. Determinar el balanceo de líneas de ensamble y la velocidad de la cinta transportadora, cargar las celdas de trabajo con cantidad de trabajo equilibrada. Determinar el rendimiento de los trabajadores e identificar las operaciones que son susceptibles de ser corregidas. Pagar incentivos por rendimientos extraordinarios por equipo o individuales. Evaluar ideas de reducción de costos y escoger el método más económico con base en un análisis de costos y no en opiniones. Evaluar las nuevas adquisiciones de equipo a fin de justificar su gasto. Elaborar presupuesto del personal de operaciones para medir el rendimiento de la gerencia. XVII Aplicaciones de mejora de métodos de trabajo y medición de tiempos Juicio crítico del asunto abordado Los métodos de trabajo y medición de tiempos consisten en separar las actividades en Therbligs (actividades básicas), en las que se tienen tablas de tiempos estandar para definir el tiempo parcial y el tiempo total de la operación. Las técnicas para mejorar los estudios de movimientos son: • Diagrarmas de proceso • Diagrama de flujo • Diagrama de actividades multiples • Diagrama de operación • Diagrama de proceso de flujo • Diagrama de análisis de operaciones • Diseño de estación de trabajo • Economía de movimientos • Patrones de flujo • Sistemas de estándadres de tiempo • Sistema de estándares de tiempo predeterminado (PTSS) Técnicas de estudios de tiempos • Sistemas de estandares de tiempo predeterminados (PTSS) • Estudio de tiempos con cronómetro • Estándares de tiempo de fórmulas de datos estandarizados • Estándares de tiempo por muestreo de trabajo • Estándares de tiempo por opiniones expertas y datos históricos Las ventajas de aplicar estas técnicas va a reportar: • Reducir y controlar. • Mejorar las condiciones de trabajo y el entorno. • Motivar a las personas. Al determinar las mejores métodos de trabajo se obtendra ahorros económicos, aumento de productividad y eficiencia en la organización. Perspectivas de solución En las actividades realizadas en una organización hay que definir los alcances del estudio, realizar los diagramas de flujo y diagrama de operaciones, para hacer un diagnostico a priori y despues, por medio de la observación de los puestos de trabajo, determinar qué movimientos se realizan de manera inadecuada, cuáles consumen tiempo innecesario, o se realizan en posiciones que contrabienen los XVIII Aplicaciones de mejora de métodos de trabajo y medición de tiempos líneamientos de la ergonomía. Las condiciones de equipo, herramientas ambientales del sitio, materiales usados, capacitación de personal y programación de actividades deben ser óptimos. Unas vez corregidas las observaciones previas, se procede a realizar el estudio de movimientos con una de las técnicas mencionadas anteriormente y el estudio de tiempos. Posteriormente se comparan los resultados contra los estándares de las tablas MTM, TMU o PTSS, de acuerdo con la división de movimiento, para ver si nuestra operación está en márgenes operativos, si no es así, serán necesarias acciones correctivas en función de las directrices que brindaron las recomendaciones de los movimientos, disposición y condiciones del sitio de trabajo, diseño de equipo y herramientas, diseño de método de trabajo , capacitación de los operarios y programación de la producción. Reducir actividades innecesarias y tiempos redunda en ahorros sustanciales en materiales, tiempo y recursos económicos, logrando una mejor productividad y eficiencia. Conclusión De acuerdo a las técninas expuestas de movimientos, condiciones de estación de trabajo y tiempos en una organización y manejando los conceptos de: • Eficiencia económica = Salida útil/ Entrada X 100 • Productividad = Valor de producción obtenida/Valor de los factores empleados X 100 En estos indicadores los datos deben medirse con las mismas unidades, su resultado no pueden ser mayor a uno y será porcentual. Se veran incrementados al tener una mejor operación dentro de la organización y se tendrá una mejor utilidad. Bibliografía Escuela Politécnica Superior (2000). El sistema productivo, planificación, programación y control de la producción. Consultado en: http://www.uco.es/~p42abluj/web/2texto6.htm Espinoza, Fernando. Análisis de mejora de métodos de trabajo. Consultado en: http://ing.utalca.cl/~fespinos/16-ANALISIS_MEJORAS_METODOS_TRABAJO.pdf Herrera Retiz, Alberto Martínez López, Nelda Ruth Villalobos Ordaz (2003). Medición de la productividad en México: aspectos metodológicos. México: Instituto Politécnico Nacional. Secretaría de Medio Ambiente y Recursos Naturales (1995). NOM-081-ECOL-1994 Que establece los límites máximos permisibles de emisión de ruido de fuentes fijas y su método de medición. México: Diario Oficial de la Federación. Secretaría de Trabajo y Previsión Social (2002). NOM-011-STPS-2001 Condiciones de seguridad e higiene en los centros de trabajo donde se genere ruido. México: Diario Oficial de la Federación. XIX Aplicaciones de mejora de métodos de trabajo y medición de tiempos Secretaría de Trabajo y Previsión Social (2008). NOM-001-STPS-2008 Edificios, locales, instalaciones y áreas en los centros de trabajo-condiciones de seguridad. México: Diario Oficial de la Federación. Secretaría de Trabajo y Previsión Social (2008). NOM-025-STPS-2008 Condiciones de iluminación en los centros de trabajo. México: Diario Oficial de la Federación. Villegas, María Judith. Estudios de Tiempos y Movimientos. Consultado en: http://galeon.com/udlaprodu/medicion/cat2/tymov.pdf XX