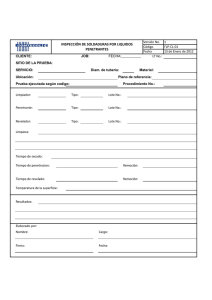

Universidad Tecnológica Nacional Facultad Regional Mendoza Instituto Tecnológico Regional de Ensayos CURSO DE END MÉTODO LÍQUIDOS PENETRANTES Nivel 1 Octubre de 2022 Rodríguez 273 - Ciudad - Mendoza - Tel.: (0261) 5244525 - E-mail: itren@frm.utn.edu.ar LIQUIDOS PENETRANTES – Nivel 1 Contenido 1 Conceptos fundamentales del método ............................................................................................................ 3 1.1 Generalidades ............................................................................................................................................. 3 1.2 Fluorescencia............................................................................................................................................... 3 1.2.1 1.1 Clasificación de penetrantes y métodos ...................................................................................................... 4 1.2 Tipos de Materiales ..................................................................................................................................... 5 1.3 Penetrantes ................................................................................................................................................. 6 1.3.1 Penetrantes Pos- Emulsificables ......................................................................................................... 6 1.3.2 Penetrantes Lavable con Agua ............................................................................................................ 6 1.3.3 Penetrantes Removibles con Solvente ................................................................................................ 6 1.4 2 Porqué las cosas exhiben fluorescencia .............................................................................................. 3 Emulsificadores ........................................................................................................................................... 7 1.4.1 Emulsificadores Lipofílicos .................................................................................................................. 7 1.4.2 Emulsificadores Hidrofílicos ................................................................................................................ 7 1.5 Solventes removedores ............................................................................................................................... 7 1.6 Reveladores ................................................................................................................................................. 7 1.6.1 Reveladores secos ............................................................................................................................... 7 1.6.2 Reveladores Acuosos .......................................................................................................................... 8 1.6.3 Reveladores Húmedos No acuosos ..................................................................................................... 8 1.6.4 Reveladores de Película Líquida .......................................................................................................... 8 Procedimiento de Ensayo ................................................................................................................................. 8 2.1 Límites de Temperatura .............................................................................................................................. 8 2.2 Condición superficial antes de realizar el ensayo ........................................................................................ 8 2.3 Remoción de contaminantes superficiales .................................................................................................. 9 2.3.1 Pre-limpieza ........................................................................................................................................ 9 2.3.2 Secado luego de la Limpieza ............................................................................................................... 9 2.3.3 Aplicación del Penetrante ................................................................................................................... 9 2.3.4 Modos de Aplicación........................................................................................................................... 9 2.3.5 Tiempo de Penetración ..................................................................................................................... 10 2.4 Remoción del Exceso de Penetrante ......................................................................................................... 10 2.4.1 Lavabilidad ........................................................................................................................................ 10 2.4.2 Penetrantes Lavables con Agua ........................................................................................................ 11 2.4.3 Emulsificación Lipofílica .................................................................................................................... 11 2.4.4 Emulsificación Hidrofílica .................................................................................................................. 12 Página 1 de 24 LIQUIDOS PENETRANTES – Nivel 1 2.4.5 2.5 Secado ....................................................................................................................................................... 14 2.5.1 2.6 Aplicación del Revelador ........................................................................................................................... 14 Modos de aplicación ......................................................................................................................... 14 2.6.2 Revelador en polvo seco (Forma a) ................................................................................................... 14 2.6.3 Reveladores acuosos (Formas b y c) ................................................................................................. 15 2.6.4 Reveladores no acuosos (Formas d y e) ............................................................................................ 15 2.6.5 Reveladores de Película Líquida ........................................................................................................ 15 2.6.6 Tiempo de Revelado ......................................................................................................................... 15 2.6.7 Ventajas y desventajas de los reveladores........................................................................................ 15 Inspección ................................................................................................................................................. 16 2.7.1 Área de Examen ................................................................................................................................ 16 2.8 Limpieza final............................................................................................................................................. 16 2.9 Control de Contaminantes ........................................................................................................................ 17 Fuentes de Radiación UV ................................................................................................................................ 17 2.1 Penetrantes Fluorescentes ........................................................................................................................ 17 2.1.1 Nivel de Luz Ambiente ...................................................................................................................... 17 2.1.2 Nivel de Intensidad de Radiación UV ................................................................................................ 17 2.1.3 Penetrantes Visibles ......................................................................................................................... 17 2.2 Lámpara de Arco de vapor de mercurio .................................................................................................... 18 2.2.1 Características espectrales de la lámpara de arco de vapor de mercurio ......................................... 18 2.2.2 Características de transmisión de los filtros de luz negra ................................................................. 19 2.3 3 Parámetros de Secado ...................................................................................................................... 14 2.6.1 2.7 2 Penetrantes removibles con solvente ............................................................................................... 14 Tubo fluorescente de descarga fría ........................................................................................................... 19 Respuesta del Ojo Humano ............................................................................................................................ 19 3.1 Respuesta del ojo a la luz negra ................................................................................................................ 19 3.2 Respuesta del ojo a la luz blanca ............................................................................................................... 20 3.3 Mecanismos de adaptación del ojo ........................................................................................................... 20 3.3.1 Fluorescencia de los ojos debida a la luz negra................................................................................. 21 3.3.2 Visibilidad ......................................................................................................................................... 21 4 ¿Porque la inspección con penetrantes mejora la detectabilidad de las discontinuidades? .......................... 22 3 Ventajas y Desventajas del ensayo con Penetrantes ...................................................................................... 22 3.1 Ventajas Primarias ..................................................................................................................................... 22 3.2 Desventajas Primarias ............................................................................................................................... 23 Página 2 de 24 LIQUIDOS PENETRANTES – Nivel 1 1 Conceptos fundamentales del método 1.1 1 Generalidades El método de líquidos penetrantes permite localizar discontinuidades superficiales 2 en diferentes tipos de materiales y es aplicable para realizar ensayos durante el proceso, ensayos finales y durante el mantenimiento. Este método se utiliza en la inspección de materiales no porosos, ferrosos o no ferrosos y en materiales no metálicos tal como vidrio, algunos plásticos no porosos, etc. En principio, un líquido penetrante es aplicado a la superficie a ser examinada y se le permite que entre en las discontinuidades. Después de cierto tiempo todo el exceso de penetrante en la superficie es removido y la superficie es secada. A continuación se aplica un líquido revelador3 que extrae el líquido penetrante que permaneció en las discontinuidades, para formar una indicación (ver figuras). La indicación se hace visible por los pigmentos contenidos en el penetrante. Estos pigmentos pueden ser vistos con luz natural o artificial (penetrantes visibles o coloreados) o mediante el uso de radiación ultravioleta (penetrantes fluorescentes). Nota 1: Un re-examen con penetrantes fluorescentes no debe ser realizado después de un examen con penetrantes visibles dado que los pigmentos visibles pueden causar deterioro (quenching) de los pigmentos fluorescentes. 1.2 Fluorescencia 1.2.1 Porqué las cosas exhiben fluorescencia La fluorescencia es un proceso donde una molécula absorbe un botón de una determinada energía y con una particular longitud de onda y luego rápidamente re emite la energía con una longitud de onda diferente. La emisión rápida y en corto tiempo es la que la distingue de la fosforescencia. El fenómeno de fluorescencia requiere alguna explicación donde está involucrada una parte de la física denominada mecánica cuántica. Einstein aplicó los conceptos cuántico de la energía a la luz y desarrollo el concepto corpuscular de la naturaleza de la luz. Planck formalizo la relación con la ecuación mostrada debajo. E = hv = hc/λ Donde: E = energía h = una constante (de Planck) v = la frecuencia de la luz λ = la longitud de onda de la luz c = la velocidad de la luz en el vacío. 1 Se ha usado como referencia la norma ASTM E-165. Discontinuidades abiertas a la superficie tal como fisuras, pliegues, exfoliaciones, etc. 3 En algunos casos y bajo un acuerdo entre partes, el revelador puede ser omitido. 2 Página 3 de 24 LIQUIDOS PENETRANTES – Nivel 1 Esta ecuaciones muestran que el tamaño de los cuantos de energía dependen de la frecuencia o de la longitud de onda de la luz. Einstein introdujo el término fotón para describir los incrementos más pequeños de luz (cuantos). En nuestro modelo del átomo, protones y neutrones son encontrados en el núcleo y los electrones están en orbitas alrededor del núcleo (ver gráfico). De acuerdo a la teoría moderna los electrones están ocupando deferentes niveles de energía cuando ellos rotan alrededor del núcleo. Cuando los electrones ganan o pierden energía ellos saltan entre los diferentes niveles de energía en esta rotación. Cuando los electrones ganan energía ellos saltan a niveles más exteriores respecto del núcleo, pero cuando pierden energía, ellos se mueven en los niveles u órbitas más cercanas al núcleo atómico. Estos niveles de energía están perfectamente determinados por la teoría cuántica por lo que se dice que éstos están cuantificados. Los electrones se mueven a un determinado estado solo cuando absorben una cantidad específica de energía o pierden energía. La orbita más cercana al núcleo atómico es denominada la capa K, la siguiente es la capa M, y así sucesivamente. Cada orbita corresponde a un estado cuántico del átomo. Si un electrón de la capa K absorbe energía, este podrá saltar a niveles más altos de energía y decimos que el átomo se encuentra en un estado excitado. El salto depende del nivel de energía absorbida y no puede ser hacia un estado intermedio. Los electrones están generalmente en sus estados más bajos de energía. Cuando consideramos la fluorescencia la energía debe ser considerada a nivel molecular. Estas están formadas por átomos que al unirse forman un sistema donde la energía es inferior a la de los átomos constituyentes separados. Las moléculas tienen energías rotacionales, vibracionales y electrónica. Son las energías vibracionales y electrónicas de la molécula las que contribuyen a la fluorescencia. Las moléculas al igual que los átomos están en sus energías más bajas o estado fundamental. Si se agrega energía a la molécula estas pueden pasar a un nivel más alto de energía. Una de las formas de entregar energía a las moléculas es por la absorción de fotones. Cuando una molécula alcanza un estado excitado ella retorna inmediatamente a un estado más bajo de energía emitiendo su exceso de energía en forma de fotones de luz o por colisión con otras partículas atómicas. Cuando una molécula emite luz, la energía de la luz es igual a la diferencia de energía entre los niveles cuánticos entre los cuales ha producida la transición. Los penetrantes fluorescentes usualmente contienen varios componentes que son especialmente adecuados para la producción de fluorescencia. Ellos absorben fotones con longitudes de onda correspondientes al ultravioleta y emiten luz visible (verde – amarillenta). 1.1 Clasificación de penetrantes y métodos El método de examen con líquidos penetrantes indica la presencia, localización y de hasta alguna extensión, permite inferir la naturaleza de las discontinuidades detectadas. Cada uno de los diferentes métodos ha sido diseñado para un uso específico tal como el ensayo de ítems de servicio crítico, cantidad de piezas ensayar, acceso a la parte a ensayar, etc. El método de ensayo seleccionado debe depender de los requerimientos de servicio. Los métodos de examen y tipos de penetrantes son clasificados por la Norma ASTM E-165 como: Tipo I - Página 4 de 24 Examen con Penetrantes Fluorescentes Método A - Lavables con agua (ASTM E-1209) Método B - Pos emulsificables lipofílicos (ASTM E-1208) Método C - Removibles con solvente (ASTM E-1219) Método D - Pos emulsificables hidrofílicos (ASTM E-1210) Tipo II - Examen con Penetrantes Visibles Método A - Lavables con agua (ASTM E-1418) Método C - Removibles con solvente (ASTM E-1220) LIQUIDOS PENETRANTES – Nivel 1 El examen con penetrantes fluorescentes utiliza penetrantes que exhiben fluorescencia cuando son excitados con “luz negra”4. La sensibilidad del penetrante fluorescente depende de su habilidad para exhibir fluorescencia produciendo indicaciones muchas veces más brillante que el fondo cuando son irradiadas con ese tipo de radiación. El examen con penetrantes visibles usas penetrantes que pueden ser vistos con luz natural o artificial. El penetrante es usualmente de color rojo así que produce un contraste con el fondo blanco que produce el revelador. La sensibilidad del ensayo es influenciada por el nivel de luz ambiente donde se realiza la observación de las indicaciones. Otras clasificaciones Los procesos de examen con penetrantes son clasificados por las normas MIL-I-25135 o las especificaciones AMS 2644 (ver ASTM 1417). a Los sistemas de penetrantes cubiertos por esta práctica deberán ser de los siguientes tipos, métodos y niveles de sensibilidad: 1 Tipo: 1.1 Tipo I—Tintas Fluorescentes. 1.2 Tipo II—Tintas Visibles. 2 Método: 2.1 Método A—Lavables con Agua. 2.2 Método B—Post-emulsificables, emulsificador lipofílico. 2.3 Método C—Removibles con Solventes. 2.4 Método D—Post-emulsificables, emulsificador hidrofílico. 3 Sensibilidad—(Estos niveles se aplican a sistemas de penetrantes Tipo I solamente. Los sistemas de penetrantes Tipo II tienen solamente una simple sensibilidad y no está representado por ninguno de los niveles listados como sigue): 3.1 Nivel de Sensibilidad ½ —Muy bajo. 3.2 Nivel de Sensibilidad 1—Bajo. 3.3 Nivel de Sensibilidad 2—Medio. 3.4 Nivel de Sensibilidad 3—Alto. 3.5 Nivel de Sensibilidad 4—Ultra alto. b Los reveladores deberán ser de las siguientes formas: 4.1 Forma a —Revelador en Polvo 4.2 Forma b —Solubles en Agua. 4.3 Forma c —Suspensiones en Agua. 4.4 Forma d —No acuoso para penetrantes fluorescentes Tipo I. 4.5 Forma e —No acuoso para tintas visibles Tipo II. 4.6 Forma f — Aplicaciones Específicas. c Los solventes removedores deberán ser de las siguientes clases: 5.1 Clase 1—Halogenados. 5.2 Clase 2—No halogenados. 5.3 Clase 3— Aplicaciones Específicas. 1.2 Tipos de Materiales 4 Radiación ultravioleta cuyas longitudes de onda están comprendidas en el rango de 320 nm a 380 nm (Según ASTM E165). Página 5 de 24 LIQUIDOS PENETRANTES – Nivel 1 Los materiales para realizar los ensayos con líquidos penetrantes consisten de penetrantes fluorescentes o visibles, emulsificadores (base aceite o base Limpieza Inicial agua; de acción rápida o lenta), solventes removedores y reveladores. No se recomienda mezclar materiales de diferentes fabricantes. El material seleccionado para realizar el ensayo debe ser inerte con respecto al material a ensayar, por ejemplo: algunos penetrantes son aprobados para el ensayo de materiales metálicos pero si son utilizados para el ensayo de plásticos o caucho, pueden ser dañados. 1.3 1.3.1 Lavado con Agua Penetrantes Penetrantes Pos- Emulsificables Son diseñados para ser insolubles en agua y por lo tanto no pueden ser removidos con un enjuagado con agua solamente. Ellos son designados para ser removidos selectivamente de la superficie usando un emulsificador separado. El emulsificador, aplicado adecuadamente y después de un tiempo de emulsificación se combina con el penetrante en exceso de la superficie para formar una mezcla lavable con agua, la cual puede ser removida de la superficie, dejando a ésta libre de penetrante. El tiempo de emulsificación debe ser establecido experimentalmente y mantenido para asegurar que no se produzca una sobre emulsificación que produzca una pérdida de indicaciones. 1.3.2 Aplicar Penetrante Secado de la Pieza Aplicación del Revelador Acuoso Aplicación del Revelador Secado de la Pieza Seco o No Acuoso Inspección Fluorescente o Visible Limpieza Final Penetrantes Lavables con Agua. Método A Tipo I y Método A Tipo II Penetrantes Lavable con Agua Son designados para ser removidos directamente con agua de la superficie de la parte a ensayar, después de un adecuado tiempo de penetración. Debido a que el emulsificador es incorporado al penetrante lavable con agua es extremadamente importante ejercer un correcto proceso de control al remover el exceso de penetrante de la superficie para asegurar que no se produzca un sobre-lavado. Los penetrantes lavables con agua pueden ser eliminados de las discontinuidades si el proceso de remoción es demasiado largo o demasiado vigoroso. Algunos penetrantes son menos resistentes al sobre-lavado que otros. 1.3.3 Penetrantes Removibles con Solvente Son diseñados para que el exceso de penetrante de la superficie pueda ser removido con un paño hasta que casi todo el penetrante ha sido eliminado. Las trazas de penetrante que puedan quedar sobre la superficie deberán ser eliminadas con un solvente limpiador. Para minimizar el riesgo de eliminar penetrante de las discontinuidades, se debe tener cuidado para evitar el uso de solvente en exceso. Aplicar solvente directamente sobre la superficie para remover el exceso de penetrante, esta prohibido. Página 6 de 24 LIQUIDOS PENETRANTES – Nivel 1 1.4 1.4.1 Emulsificadores Emulsificadores Lipofílicos Son líquidos miscibles con el aceite, usados para emulsificar el exceso de penetrantes sobre la superficie de la pieza, haciéndolo a éste removible con agua. La velocidad de difusión establece el tiempo de emulsificación. Ellos son de acción lenta o rápida depenLimpieza Inicial diendo de su viscosidad y composición química y también de la rugosidad superficial del área bajo examen. 1.4.2 Emulsificadores Hidrofílicos Son líquidos miscibles con el agua, usados para emulsionar el exceso de penetrante sobre la superficie de la parte haciéndolo a éste removible con agua. Estos emulsificadores base acuosa (removedores tipo detergente) son provistos como concentrados para ser diluidos con agua y usados en forma de rociado o para inmersión. La concentración, uso y mantenimiento deberá ser de acuerdo a las recomendaciones del fabricante. Los emulsificadores hidrofílicos funcionan desplazando la película de penetrante en exceso de la superficie de la parte a través de la acción detergente. La fuerza del rociado o la agitación mecánica en un tanque provee la acción de fregado mientras el detergente desplaza la película de penetrante de la superficie de la parte. El tiempo de emulsificación variará dependiendo de su concentración, el que puede ser monitoreado por el uso de un refractómetro adecuado. 1.5 Solventes removedores Su función es disolver el penetrante, haciendo posible la limpieza de la superficie del penetrante en exceso como se describe más adelante. 1.6 Reveladores Aplicar Penetrante Emulsificación Lavado con Agua Secado de la Pieza Aplicación del Revelador Acuoso Aplicación del Revelador Secado de la Pieza Seco o No Acuoso Inspección Fluorescente Limpieza Final Penetrantes Pos Emulsificables. Métodos B y D Tipo I y II El revelado de indicaciones de penetrante es el proceso de extraer el penetrante de las indicaciones a través de la acción absorbente ejercida por el revelador aplicado y luego incrementando la visibilidad de las indicaciones. 1.6.1 Reveladores secos Son reveladores en polvo para ser usados como son provistos. Se debe tener cuidado de no contaminarlos con penetrante dado que las salpicaduras pueden aparecer como indicaciones. Página 7 de 24 LIQUIDOS PENETRANTES – Nivel 1 1.6.2 Reveladores Acuosos Limpieza Inicial Son normalmente provistos como polvos para ser usados como suspensiones o disueltos (solubles) en agua. La concentración, uso y mantenimiento deberá ser de acuerdo a las recomendaciones del fabricante. Nota 2: Los reveladores acuosos pueden producir una devastación Aplicación del Penetrante de la indicaciones, si no son adecuadamente aplicados o controlados. El procedimiento de aplicación debe ser calificado como se prevé mas adelante. 1.6.3 Reveladores Húmedos No acuosos Son provistos como suspensiones de partículas de revelador en un solvente no acuoso para ser usados como se proveen. Los reveladores húmedos no acuosos forman una capa sobre la superficie de la parte cuando se secan, la cual sirve como un medio de revelado. Este tipo de revelador se usado en forma de spray. 1.6.4 Limpieza con Solvente Secado de la Pieza Reveladores de Película Líquida Son soluciones o suspensiones coloidales de resinas / polímeros en un medio portador adecuado. Estos reveladores forman un recubrimiento transparente sobre la superficie de la parte. Ciertos tipos de estos reveladores pueden ser despegados de la superficie de la pieza y ser retenidos como forma de registro de las indicaciones. Aplicación del Revelador 2 Procedimiento de Ensayo Se aplican las guías generales mostradas en la figura para penetrantes fluorescentes y coloreados. 2.1 No Acuoso Inspección Fluorescente o Visible Límites de Temperatura Limpieza Final La temperatura de los materiales penetrantes y de la superficie de la pieza a procesar debería tener una temperatura Penetrantes removibles con Solvente. Métodos C Tipos I y II comprendida entre 40°F y 125°F (4°C y 52°C). Cuando no sea práctico satisfacer estas limitaciones, se deberá calificar el procedimiento a la temperatura en que va a realizar el ensayo (ver calificación de procedimiento). 2.2 Condición superficial antes de realizar el ensayo Se obtienen resultados satisfactorios sobre superficies recién soldadas, roladas, fundidas o forjadas. Los penetrantes sensibles son generalmente menos fácilmente removidos de la superficie y por lo tanto son menos adecuados para superficies rugosas. Cuando solamente se trata de remover residuos superficiales sueltos no adheridos, estos pueden ser eliminados por limpieza con trapos limpios libres de pelusas. Sin embargo, cuando se trata de remover residuos de proceso tal como aceite, grafito, incrustaciones y escamas, material y recubrimiento de aislación, pinturas, etc.; esto debería ser realizado usando solventes de limpieza, vapor desengrasante o procesos de remoción químicos. La superficie puede ser acondicionada por amolado, mecanizado, pulido o por ataque químico a continuación de una limpieza mecánica como arenado o granallado, con el objeto de eliminar las irregularidades superficiales que puedan atrapar penetrante y puedan enmascarar indicaciones de discontinuidades no aceptables o que puedan interferir con la efectividad del examen. Para metales, salvo especificado de otra mane- Página 8 de 24 LIQUIDOS PENETRANTES – Nivel 1 ra, el ataque químico debe ser realizado cuando existe evidencia de que limpiezas previas, tratamientos superficiales o las condiciones de servicio han producido una condición superficial que degrada la efectividad del examen con penetrantes. Cuando se acuerde con el comprador de un producto, se puede evitar el ataque químico luego de una operación de arenado. En algunas ocasiones la arena o la granalla pueden cerrar las discontinuidades por deformación plástica de la superficie, por lo que hay que tener extremo cuidado al utilizar operaciones de amolado o mecanizado para evitar enmascarar las discontinuidades. 2.3 2.3.1 Remoción de contaminantes superficiales Pre-limpieza Es éxito de cualquier procedimiento de ensayo con penetrantes depende de la limpieza superficial y de que las discontinuidades estén libres de cualquier contaminante (sólido o líquido) que pueda interferir con el proceso de penetración. Todas las piezas o áreas de piezas a ser ensayadas deben estar limpias y secas antes de la aplicación del penetrante. Si solo una sección de una pieza tal como una soldadura va a ser ensayada (incluyendo la zona afectada térmicamente), todos los contaminantes en ese sector deben ser removidos. Limpia significa que la superficie debe estar libre de óxidos, escamas, fundente de soldadura, proyecciones de soldadura, grasa, pintura, películas de aceite, suciedad u otra condición que pueda interferir con la introducción del líquido penetrante en la discontinuidad ya que todos estos contaminantes pueden impedir que el penetrante entre en las discontinuidades. Nota 3: Se debe tener cuidado con los residuos de los procesos de limpieza tal como álcalis fuertes, soluciones de ataque (ácidos) y cromatos ya que pueden reaccionar adversamente con el penetrante y reducir su sensibilidad y desempeño. 2.3.2 Secado luego de la Limpieza Es esencial que la superficie de las piezas sea adecuadamente secada después de la limpieza ya que cualquier líquido residual puede impedir la entrada del penetrante a una discontinuidad. El secado puede ser realizado calentando la parte en un horno de secado, con lámparas infrarrojas, por circulación forzada de aire caliente o por exposición a la temperatura ambiente. 2.3.3 Aplicación del Penetrante La aplicación de penetrante es el paso del proceso que requiere la menor cantidad de control. Generalmente, el método de aplicación es una decisión de carácter económico o conveniencia. Después que la pieza ha sido limpiada y secada y está dentro del rango de temperatura especificado el penetrante se aplica sobre la superficie a ser examinada de tal forma que ésta sea completamente cubierta con el líquido. 2.3.4 Modos de Aplicación Hay varias formas efectivas de aplicación del penetrante tal como inmersión, con pincel, por spray. Las partes pequeñas son a menudo puestas en canastas e inmersas en un tanque con penetrante. Página 9 de 24 LIQUIDOS PENETRANTES – Nivel 1 En grandes partes y aquellas con geometrías complejas, el penetrante puede ser aplicado con pincel o spray. También pueden utilizarse pistolas de spray convencionales o electroestáticas. La aplicación con pistolas electrostáticas 5 puede eliminar el líquido penetrante en exceso depositado sobre la superficie y por lo tanto es un medio que permite economizar la cantidad de penetrante a utilizar. Los aerosoles, por otro lado, son un medio muy portátil que permite la aplicación localizada del penetrante. 2.3.5 Tiempo de Penetración Después de la aplicación hay que permitir que el exceso de penetrante drene de la parte evitando que se formen piletas de penetrante sobre la superficie y que este actúe por un determinado tiempo para permitir su penetración en las discontinuidades. La cantidad de tiempo que el penetrante debe permanecer sobre la pieza para penetrar en las discontinuidades debe ser el indicado por el fabricante del producto. No obstante la tabla siguiente provee una guía para la selección del tiempo de penetración mínimo para una variedad de materiales, formas y tipos de discontinuidades. Salvo que se lo especifique, el tiempo de penetración no debe exceder el máximo recomendado por el fabricante del producto. Tiempo (min) Material Forma Tipo de Discontinuidad Penetrante Aluminio, Magnesio, Acero, Fundiciones y Soldaduras Bronce, Latón, Titanio, Aleaciones para alta temperatura Materiales procesados: extruidos, forjados y chapas B A C Revelador Fisuras en frío, porosidad, falta de fusión y fisuras (en todas sus formas 5 10 Pliegues, fisuras (en todas sus formas). 10 10 Aceros de herramientas Todas las formas Falta de fusión, porosidad y fisuras 5 10 Vidrios Todas las formas Fisuras 5 10 Cerámicas Todas las formas Fisuras, porosidad 5 10 A B C Para el rango de temperatura de 50°F a 125°F [10°C a 52°C]. Para temperaturas entre 40°F y 50°F [4.4°C y 10°C], se recomienda un tiempo de penetración mínimo de 20 minutos. Máximo tiempo de penetración según 8.5.1. El tiempo de revelado comienza tan pronto como el revelador húmedo ha secado sobre la superficie de la pieza. El máximo tiempo de revelado será de acuerdo a 8.8.5. 2.4 2.4.1 Remoción del Exceso de Penetrante Lavabilidad La remoción del exceso de penetrante de la superficie de la pieza sin removerlo de las discontinuidades es una de las partes más críticas de la inspección con penetrantes. El penetrante debe ser removido de la superficie de la pieza lo más completamente posible para limitar el fondo fluorescente o coloreado. Para ello, el penetrante debe poseer Buena lavabilidad y escasa adherencia que no dificulte su remoción. No obstante para que el penetrante tenga Buena mojabilidad de la superficie, las fuerzas adhesivas, las que son las fuerzas de atracción entre el penetrante y la superficie del sólido a inspeccionar deben ser más fuertes que las fuerzas de cohesión, que son las fuerzas que mantienen el líquido unido. Una adecuada formulación del penetrante provee un correcto balance entre estas fuerzas. 5 No todos los penetrantes son adecuados para aplicaciones con pistolas electrostáticas por lo que una prueba ser realizada antes de su uso. Página 10 de 24 LIQUIDOS PENETRANTES – Nivel 1 Otra consideración en la formulación del penetrante es que el no debería mezclarse fácilmente y diluirse con la solución de limpieza. La dilución del líquido penetrante afectará la concentración de las tintas reduciendo el umbral de fluorescencia (penetrantes fluorescentes) o de emisión de luz (penetrantes visibles). 2.4.2 Penetrantes Lavables con Agua Después que el tiempo de penetración ha expirado, el exceso de penetrante sobre la superficie debe ser removido con agua. Él puede ser removido manualmente, por el uso de equipos automáticos o semi-automáticos de rociado (spray) de agua o por inmersión. En el caso de remoción por inmersión, la pieza es inmersa completamente en un baño de agua con agitación mecánica o por aire. La acumulación de agua en la superficie debe ser evitada. Si el proceso de remoción del exceso de penetrante no es efectivo, mostrado por una excesiva cantidad penetrante superficial residual, se debe secar y re-limpiar la parte y luego aplicar nuevamente penetrante permitiendo que permanezca sobre la misma superficie durante el tiempo de penetración: o La temperatura del agua debe ser relativamente constante y debe estar mantenida dentro del rango entre 40°F y 100°F (5°C y 38°C). o La presión del rociado de agua no debe ser mayor a 40 psi (280 kPa). Cuando se utilizan pistolas de hidro - aire a presión, la presión de aire no debe exceder 25 psi (172 kPa). Nota 3: Evitar el sobre lavado dado que puede ser eliminado penetrante de la discontinuidad. Con penetrantes fluorescentes realizar esta operación bajo luz negra para permitir una correcta remoción del exceso de penetrante de la superficie. 2.4.2.1 Remoción limpiando la superficie con materiales absorbentes En aplicaciones especiales, el penetrante puede ser removido limpiando la superficie con un material limpio y absorbente humedecido con agua, frotando la superficie hasta que el exceso de penetrante haya sido removido. Esta acción se realiza bajo la luz negra con penetrantes fluorescentes y con luz visible para penetrantes coloreados, para evitar sobre lavados. 2.4.3 Emulsificación Lipofílica 2.4.3.1 Aplicación del Emulsificador Después de transcurrido el tiempo de penetración, el exceso de penetrante pos emulsificable sobre la parte debe ser emulsificado con el requerido emulsificador, el cual se combina con el exceso de penetrante de la superficie para hacerlo removible con agua. Después de la aplicación del emulsificador, las partes son drenadas para impedir la formación de “piletas” de emulsificador. 2.4.3.2 Tiempo de Emulsificación El tiempo de emulsificación comienza tan pronto como el emulsificador ha sido aplicado. Este tiempo depende del tipo de emulsificador empleado, y de la condición de la superficie (rugosa o suave). El tiempo de emulsificación nominal es el recomendado por el fabricante del producto. El tiempo de emulsificación real debe ser determinado experimentalmente para cada aplicación específica. La rugosidad superficial de la superficie es un factor significativo en la selección del emulsificador y del tiempo de emulsificación. El tiempo de contacto debe ser mantenido como el menor tiempo consistente con un fondo de penetrante aceptable y no debería exceder de 3 minutos. Página 11 de 24 LIQUIDOS PENETRANTES – Nivel 1 2.4.3.3 Pos Lavado Un lavado efectivo del penetrante superficial emulsionado puede ser realizado en como una operación manual, semi-automática o automática de inmersión en agua o con un equipo de rociado o con una combinación de ambas técnicas. 2.4.3.4 Inmersión En este caso las piezas son completamente inmersas en un baño de agua con agitación mecánica o con aire. El tiempo y la temperatura deberían ser mantenidos constantes. o La cantidad de tiempo de inmersión debería ser el mínimo necesario para remover el penetrante emulsificado. o La temperatura del agua debe ser relativamente constante y debe estar mantenida dentro del rango entre 50°F y 100°F (10°C y 38°C). Después de la inmersión puede ser necesario realizar un enjuague de retoque 2.4.3.5 Rociado post enjuague Este puede ser realizado en forma efectiva mediante un rociado (spray) con agua en forma manual o automática como sigue: o Controlar la temperatura del agua para que permanezca en el rango de 50°F y 100°F (10°C y 38°C). o La presión del rociado de agua no debe ser mayor a 40 psi (280 kPa). Cuando se utilizan pistolas de hidro - aire a presión, la presión de aire no debe exceder 25 psi (172 kPa). 2.4.3.6 Efectividad del enjuague Si la emulsificación y la operación de enjuague no es efectiva, como se evidencia por una excesiva cantidad de penetrante superficial remanente, secar y limpiar nuevamente la parte y re aplicar penetrante y que permanezca sobre la superficie durante el tiempo de penetración. 2.4.4 Emulsificación Hidrofílica 2.4.4.1 Pre lavado Después del tiempo de penetración se recomienda que la parte sea pre lavada antes de la emulsificación. Este paso permite la remoción del exceso de penetrante superficial antes de la Emulsificación para minimizar el grado de contaminación con penetrante del emulsificador hidrofílico y por lo tanto extendiendo su vida. Además el pre-lavado de las partes minimiza la posible contaminación del penetrante (aceitoso) en el proceso final de lavado ya que es posible recolectar el penetrante removido en el prelavado en un tanque y luego separarlo del agua. 2.4.4.2 Controles del Pre lavado Un pre-lavado efectivo es realizado en forma manual o automática con un rociado (spray) de la parte como sigue: o El agua debe estar libre de contaminantes que puedan obstruir la boquilla de rociado o dejar residuos sobre la parte. o Enjuagar con un rociado de agua a una presión entre 25 psi a 40 psi (175 kPa a 275 kPa). Cuando se utilizan pistolas de hidro - aire a presión, la presión de aire no debe exceder 25 psi (172 kPa). 2.4.4.3 Aplicación del Emulsificador Página 12 de 24 LIQUIDOS PENETRANTES – Nivel 1 Después del pre-lavado los residuos de penetrante que permanecen sobre la superficie deben ser emulsionados por inmersión en un baño de emulsificador hidrofílico o por rociado de la parte haciendo al penetrante residual lavable con agua. El tiempo de emulsificación comienza tan pronto como se aplica la emulsificador. El tiempo que el emulsificador puede permanecer en contacto con el penetrante y la parte depende del tipo de emulsificador empleado y de la rugosidad de la superficie. El tiempo de emulsificación se debería determinar experimentalmente para cada aplicación específica. La terminación superficial (rugosidad de la pieza) es un factor importante al determinar el tiempo de emulsificación necesario para un emulsificador. El tiempo de contacto del emulsificador debería mantenerse lo menos posible y debe ser consistente con un fondo aceptable y no debería exceder de 2 minutos. 2.4.4.4 Inmersión Para la aplicación de la inmersión, piezas deberán sumergirse completamente en el baño emulsificador. La concentración de emulsificador hidrofílico será según lo recomendado por el fabricante y el baño o la parte se deberá agitar suavemente por aire o mecánicamente durante todo el ciclo. Se utilizará un tiempo mínimo para obtener un fondo aceptable, pero el tiempo de permanencia no deberá ser más de 2 minutos, excepto que sea aprobado por las partes contratantes. 2.4.4.5 Aplicación por Rociado Para aplicaciones por rociado, todas las superficies de la parte deben ser consistentemente y uniformemente rociadas con una solución de agua/emulsificador para emulsionar efectivamente el penetrante residual sobre superficies de las piezas para hacerlo lavable con agua. La concentración del emulsificador para aplicaciones por rociado debe ser conforme a las recomendaciones del fabricante, pero no excederá de 5%. La presión de pulverización de agua debe ser menor de 40 psi (275 kPa). El tiempo de contacto con el emulsificador debería ser mantenido a un mínimo para obtener un fondo aceptable y no excederá de 2 minutos. La temperatura del agua se mantendrá entre 50°F y 100°F (10°C y 38°C). 2.4.4.6 Post limpieza de partes emulsificadas El post lavado del penetrante emulsificado de la superficie puede ser realizado por inmersión en agua o por rociado manual o automático o por una combinación de ambas. El tiempo de enjuague total no excederá 2 minutos independientemente del número de métodos enjuague empleados. 2.4.4.7 Post lavado por inmersión Si se usa una limpieza por inmersión con agitación, la cantidad de tiempo que la(s) partes estarán en el baño será el mínimo necesario para eliminar el penetrante emulsificado y no excederá de 2 minutos. Además, el rango de temperatura del agua será de 50°F a 100°F (10°C a 38°C). Tenga en cuenta que un enjuague de retoque puede ser necesario después de lavado por inmersión, pero el tiempo total de lavado no deberá exceder de 2 minutos. 2.4.4.8 Post lavado con Rociado Un efectivo pos-lavado después de la emulsificación puede ser logrado mediante un rociado manual, semiautomático o automático con agua. La presión de pulverización con agua no excederá de 40 psi (275 kPa) cuando se utilizan pistolas para aplicación manual o de hidro - aire. Cuando se utilizan pistolas de hidro-aire, la presión de aire no excederá 25 psi (172 kPa). La temperatura del agua deberá estar entre 50°F y 100° F (10°C y 38°C). El tiempo de lavado deberá ser menor a 2 minutos, a menos que se especifique de otra forma. Página 13 de 24 LIQUIDOS PENETRANTES – Nivel 1 2.4.5 Penetrantes removibles con solvente Después de expirar el tiempo de penetración se debe remover el exceso de penetrante de la superficie tanto como sea posible por medio de paños de material limpios y libres de pelusas, repitiendo la operación hasta que la mayoría de las trazas de penetrante hayan sido removidas. Luego con un paño limpio libre de pelusas levemente humedecido en solvente se frota la superficie para remover aquellos vestigios de penetrante que pudieran haber quedado en la superficie y evitando remover el penetrante de las discontinuidades. Evitar el uso de solvente en exceso. Si el paso de limpieza no es efectivo, lo cual se evidencia por la dificultad en remover el exceso de penetrante, secar la pieza y aplicar penetrante nuevamente y que permanezca sobre la superficie durante el tiempo de penetración. Aplicar solvente directamente sobre la superficie de la pieza luego de haber aplicado el penetrante y antes del revelado está prohibido. 2.5 Secado Independientemente del tipo y método de penetrante usado, el secado de la superficie de las piezas es necesario antes de aplicar un revelador seco o un revelador húmedo no acuoso o después de la aplicación de un revelador húmedo acuoso. El tiempo de secado varía con el tamaño, la naturaleza y el número de piezas que se está procesando. 2.5.1 Parámetros de Secado Los componentes serán secados a temperatura ambiente o en un horno de secado. La temperatura del horno no excederá de 160°F (71°C). El tiempo de secado será sólo el necesario para secar adecuadamente la parte. Los componentes deberán ser sacados del horno después del secado. Los componentes no deben colocarse en el horno con agua o con soluciones o suspensiones acuosas formando piletas. 2.6 2.6.1 Aplicación del Revelador Modos de aplicación Hay varias formas de aplicación efectiva de los distintos reveladores tal como espolvoreado, inmersión, rociado, etc. La aplicación del revelador está influenciada por la condición superficial, el número de partes a procesar, etc. 2.6.2 Revelador en polvo seco (Forma a) Los reveladores en polvo seco deben aplicarse inmediatamente después que la parte sea secada y de tal manera que se garantice una cobertura completa del área de interés. Las piezas se pueden sumergir en un recipiente con revelador seco o en una cama fluída de revelador seco. También pueden ser espolvoreadas con el revelador en polvo mediante una aplicación manual con un bulbo de goma o con una pistola de polvo electrostática o convencional. Es común y efectivo aplicar el polvo seco en una cámara cerrada de polvo, que cree una eficaz y controlada nube de polvo. Otros medios adecuados al tamaño y geometría de la pieza pueden ser utilizados, siempre que el revelador en polvo se aplique uniformemente sobre toda la superficie que se examina. El exceso de polvo revelador puede eliminarse agitando o golpeando la parte, o soplando con aire comprimido de baja presión, seco, limpio y con una presión no superior a 5 psi (34 kPa). No se utilizarán reveladores secos con Penetrantes tipo II. Página 14 de 24 LIQUIDOS PENETRANTES – Nivel 1 2.6.3 Reveladores acuosos (Formas b y c) Los reveladores solubles en agua (Forma b) están prohibidos para su uso con penetrantes Tipo II o con penetrantes Tipo I, Método A. Los reveladores consistentes en suspensiones en agua (Forma c) pueden utilizarse con ambos tipos de penetrantes, Tipo I y Tipo II. Los reveladores acuosos se aplicarán a la parte inmediatamente después de haber eliminado el exceso penetrante y antes del secado. Los reveladores acuosos serán preparados y mantenidos de acuerdo con las instrucciones del fabricante y aplicados de manera de asegurar la cobertura completa de la parte. Los reveladores acuosos pueden aplicarse por pulverización, vertido sobre la pieza o sumergiendo la pieza en un baño revelador preparado. Sumergir las piezas sólo el tiempo suficiente para cubrir todas las superficies de la pieza con revelador, ya que las indicaciones pueden lixiviar hacia fuera si las partes quedan demasiado tiempo en el baño. Después de que las piezas se extraen del baño revelador, permitir que las piezas drenen. Hay que dejar drenar todo el exceso de revelador atrapado en secciones y hendiduras, para evitar que se formen acumulaciones que puedan ocultar discontinuidades. A continuación, secar las partes. La capa de revelador seco aparece como una capa transparente o blanca sobre la parte. 2.6.4 Reveladores no acuosos (Formas d y e) Después de haber eliminado el exceso penetrante y que la superficie se haya secado, aplicar revelador húmedo no acuosos por pulverizado de tal manera que se garantice la cobertura de toda la parte con una fina y uniforme capa de revelador. El revelador se aplicará de manera apropiada según el tipo de penetrante que está utilizándose. Con tintas visibles, el revelador debe aplicarse dejando una capa lo suficientemente gruesa como para proporcionar un fondo de contraste. Para tintas fluorescentes, el revelador debe aplicarse en forma de capa delgada como para producir un recubrimiento transparente. La inmersión en revelador no acuoso o el vertido del mismo sobre la superficie de la pieza está prohibido puesto que ellos pueden disolver y/ o extraer el penetrante de las discontinuidades debido a la acción solvente de este tipo de reveladores. 2.6.5 Reveladores de Película Líquida Se aplican por rociado (spray) como lo recomienda el fabricante. Se debe rociar la parte de tal forma de asegurar que su superficie se cubra totalmente con una delgada y uniforme capa de revelador. 2.6.6 Tiempo de Revelado La longitud de tiempo que el desarrollador debe permanecer sobre la parte antes de la inspección deberá no ser inferior a 10 minutos. El tiempo de revelado comienza inmediatamente después de la aplicación del revelador seco o tan pronto como la capa de revelador húmedo (acuoso y no acuoso) se haya secado (es decir, que el líquido portador; agua o solvente, se haya evaporado para secarse). El máximo tiempo permitido de revelado será de 4 horas para reveladores secos (Forma a), 2 horas para reveladores húmedos acuosos (Formas b y c) y 1 hora para reveladores húmedos no acuosos (Formas d y e). 2.6.7 Ventajas y desventajas de los reveladores La siguiente tabla muestra un resumen de las principales ventajas y desventajas de los distintos tipos de reveladores. Página 15 de 24 LIQUIDOS PENETRANTES – Nivel 1 Revelador Seco Acuoso Soluble en agua Ventajas Desventajas Las indicaciones tienden a permanecer brillantes y más claras al transcurrir el tiempo. Fácil para aplicar. No forma un buen fondo de contraste, así que no debería ser usado con penetrante visible. Dificultoso para asegurar que toda la superficie de la parte ha sido cubierta. Fácil de recubrir la totalidad de la superficie de la pieza. El recubrimiento es traslúcido y provee un pobre contraste (no recomendado para usar con penetrantes visibles). Las indicaciones producidas con penetrantes lavables con agua son atenuadas y borrosas. Fácil de recubrir la totalidad de la superficie de la pieza. Acuoso Las indicaciones son brillantes y definidas. Las indicaciones se debilitan y se hacen difuSuspensión en agua Provee buen contraste y por lo tanto puede sas al transcurrir el tiempo. ser utilizado con penetrante visible y fluorescente. No Acuosos 2.7 Muy portátiles. Fácil de aplicar a superficies accesibles. Provee buen contraste y por lo tanto puede ser utilizado con penetrante visible y fluorescente. Las indicaciones se muestran rápidamente y son bien definidas. Proveen la más alta sensibilidad. Dificultoso de aplicar uniformemente a toda la superficie. Muy dificultoso de limpiar después de la inspección. Inspección Después de que el tiempo de revelado ha expirado, se debe realizar el examen de la pieza para permitir que se desarrollen las indicaciones formadas por la existencia de discontinuidades. Es buena práctica observar la formación de las indicaciones desde el comienzo del tiempo de revelado con el objeto de interpretarlas y evaluarlas. 2.7.1 Área de Examen El área de examen debe ser mantenida libre de objetos que puedan interferir con el proceso incluyendo objetos fluorescentes. Es una práctica normal, interpretar y evaluar las indicaciones en función de su tamaño y forma. 2.8 Limpieza final Es una operación necesaria para aquellos casos en donde el penetrante o revelador residual pueda interferir con subsecuentes procesos o con requerimientos de servicio. Esto es particularmente importante al ensayar materiales que puedan ser sufrir corrosión debido a la combinación de los materiales penetrantes con otros factores como la humedad. Algunos materiales dúctiles como el aluminio o manganeso pueden ser corroídos localmente (pitting) debido a la naturaleza alcalina de los reveladores. Una técnica sencilla como la del rociado con agua o enjuague con agua puede ser empleada para la limpieza final, si esta se aplica inmediatamente de realizar la evaluación, interpretación y registro de las indicaciones, para evitar que el revelador se fije a la pieza. Página 16 de 24 LIQUIDOS PENETRANTES – Nivel 1 2.9 Control de Contaminantes Al usar materiales penetrantes para ensayar aceros inoxidables austeníticos, titanio, inoxidables Duplex, aleaciones base níquel u otras aleaciones de alta temperatura, se necesita restringir ciertas impurezas como el azufre, halógenos y metales alcalinos. Estas impurezas pueden causar fragilidad o corrosión, especialmente a temperaturas elevadas. Cualquiera de dichas evaluaciones debería incluir también la consideración de la forma en que están presentes las impurezas. Algunos materiales penetrantes contienen cantidades importantes de estas impurezas en forma de solventes orgánicos volátiles que normalmente se evaporan rápidamente y generalmente no causan problemas. Otros materiales pueden contener impurezas que no son volátiles y pueden reaccionar con la parte, particularmente en presencia de humedad o temperaturas elevadas. Debido a que los solventes volátiles abandonan la superficie rápidamente sin reacción bajo procedimientos de examen normal, los materiales penetrantes normalmente se someten a un procedimiento de evaporación para eliminar los solventes antes de que los materiales se analicen por impurezas. 2 Fuentes de Radiación UV 2.1 Penetrantes Fluorescentes 2.1.1 Nivel de Luz Ambiente Examinar las piezas ensayadas con penetrantes fluorescentes Tipo I bajo la luz negra en una zona oscura. La luz ambiental debe producir una iluminación o iluminancia que no debe exceder 2 fc (21,5 lx). La medida se efectuará con un sensor de luz visible adecuado, sobre la superficie de la parte bajo inspección 2.1.2 Nivel de Intensidad de Radiación UV La lámpara de luz negra deberá producir una irradiancia o intensidad mínima de 1000 W/cm2 medida sobre la superficie de la pieza a ensayar. La intensidad se debe revisar diariamente para asegurar la intensidad deseada. Reflectores y filtros deberían ser revisados diariamente para verificar su limpieza e integridad. Filtros de radiación UV agrietados o rotos deberán ser sustituidos inmediatamente. Ya que una caída en el voltaje de la línea puede causar una disminución de la intensidad de luz negra con la consiguiente disminución del rendimiento, deberá utilizarse un transformador de tensión constante, cuando hay evidencia de fluctuaciones de voltaje. 2.1.2.1 Figura 1 Calentamiento de la lámpara de luz negra A menos que lo contrario especificado por el fabricante, permite los negros luz a caliente durante un mínimo de 5 – 10 minutos antes de la medida de su intensidad. 2.1.2.2 Adaptación Visual El personal que debe examinar las piezas después del proceso con penetrantes estará en el área obscurecida por al menos un 5 minutos antes de iniciar el examen para permitir que sus ojos se adapten a la visión nocturna. Tiempos más largos pueden ser necesarios bajo ciertas circunstancias. Lentes polarizados o fotosensibles no deberán usarse durante el tratamiento y examen de las partes. 2.1.3 Penetrantes Visibles Inspeccionar las piezas ensayadas con penetrante Tipo II visibles bajo luz natural o artificial. Una adecuada iluminación es necesaria para garantizar la adecuada sensibilidad del examen. La iluminación mínima sobre la superficie de examen será de 100 fc (1076 lx). Página 17 de 24 LIQUIDOS PENETRANTES – Nivel 1 Los materiales fluorescentes utilizados en este método responden más activamente a radiaciones electromagnéticas con longitudes de onda aproximadas a 365 nm. Estas radiaciones están fuera del rango visible, próximas al azul y violeta y se las denomina ultravioletas. Las fuentes más comunes de esta radiación también conocida como luz negra6 son: 2.2 Lámpara de Arco de vapor de mercurio Las lámparas de vapor utilizan descargas eléctricas en una atmósfera controlada lo cual produce emisión de luz cuya característica depende de la naturaleza de la atmósfera. En este caso, esa atmósfera es mercurio. La construcción de una lámpara de vapor de mercurio tipo bulbo es mostrada en la figura 2. MC representa una ampolla de cuarzo en la cual se confina el vapor de mercurio. E1 y E2 representan los electrodos principales entre los cuales se produce una corriente de iones. E3 es un electrodo auxiliar. R representa una resistencia que limita la corriente eléctrica. Todo el conjunto a su vez esta sellado Figura 2 dentro de un bulbo protector B al que se le puede realizar vacío o llenarlo con gas inerte dependiendo del diseño. La lámpara es alimentada de un balastro como la que se muestra en la figura 1 (lámpara de vapor de mercurio de 100 W de potencia). Al iniciar el encendido de la lámpara, el mercurio en la ampolla de cuarzo no se encuentra en forma de vapor sino que se encuentra condensado en forma de gotas. Para facilitar el encendido se agrega una pequeña cantidad de gas neón dentro de la ampolla y se incorpora también un electrodo de arranque próximo a uno de los electrodos principales representado por E3. Cuando se aplica una diferencia de potencial eléctrico entre este y el electrodo E1 se produce una descarga eléctrica a través del gas neón. Esta descarga produce una pequeña corriente eléctrica limitada por la resistencia R. Esta pequeña corriente Figura 3 es suficiente para vaporizar e ionizar el mercurio y eventualmente para causar un arco entre los electrodos principales. Este proceso de calentamiento e ionización necesita de 5 min a 10 min desde que la lámpara es encendida. 2.2.1 Características espectrales de la lámpara de arco de vapor de mercurio Una de las ventajas de la lámpara de arco de vapor de mercurio es que su emisión puede ser controlada a través de su diseño. Cambiando la presión del vapor de mercurio la emisión puede ser variada desde una caracterizada por tener altas intensidades para algunas longitudes de onda (presión aproximada de 1 mPa) es decir un espectro discreto, hasta un espectro casi continuo a alrededor de 100 atm (10 Mpa). 6 Ver nota 13. Página 18 de 24 LIQUIDOS PENETRANTES – Nivel 1 A presiones medias de 1 atm (100 kPa) a 10 atm (1000 kPa) la radiación emitida esta uniformemente distribuida entre radiación ultravioleta de alta energía, luz negra y radiación visible. Estas lámparas son las que se utilizan para inspección. 2.2.2 Características de transmisión de los filtros de luz negra Puesto que solo la porción de luz negra es la que se desea para realizar la inspección, la otra parte del espectro de radiación debe ser eliminado por medio de filtros. El filtro más satisfactorio es uno rojo púrpura del tipo resistente al calor. La curva de transmisión del filtro crece rápidamente, tiene un máximo en aproximadamente 365 nm y se anula aproximadamente a los 409 nm7 dejando pasar algo del espectro visible8 de color violeta. 2.3 Tubo fluorescente de descarga fría El segundo tipo de fuente de luz negra son los tubos fluorescentes. Estas son lámparas fluorescentes estándar que vienen de 2 W a 60 W y mayores. Estas lámparas tubulares de descarga fría contienen mercurio a baja presión. La radiación primaria es radiación ultravioleta de 253.7 nm de longitud de onda que se usa para excitar un fósforo de fosfato cálcico activado con cerio el cual está depositado en el interior del tubo. Este fósforo cuando es activado emite radiaciones en el rango de 320 a 440 nm con un pico en los 360 nm (figura 3). Debido a que se emite una cantidad significativa de luz junto con la radiación UV, los bulbos son hechos de vidrio rojo púrpura, similar a los usados en las lámparas de arco de vapor de mercu- Figura 4 rio antes descrito. La figura anterior muestra también la curva de transmisión para los tubos fluorescentes. Vemos que en este caso la curva (- - - ) toma valores significativos para la radiación de 400 nm y mayores es decir que deja pasar una excesiva cantidad de luz azul. 3 Respuesta del Ojo Humano 3.1 Respuesta del ojo a la luz negra La luz negra es radiación ultravioleta con longitudes de onda comprendidas entre 320 nm a 400 nm o sea que presenta longitudes de onda próximas al espectro visible que se extiende de los 400 nm a los 700 nm. El ojo es relativamente insensible a la luz negra, particularmente si hay luz presente. Sin embargo, si no hay luz presente, la sensibilidad del ojo se incrementa de forma tal que comienza a detectar grandes cantidades de luz negra. La figura 4 muestra la respuesta relativa (sensibilidad relativa) del ojo para diferentes longitudes de onda y tres niveles de iluminancia: Figura 5 7 1 nm = 1 nanometro = 10-9 m = 10 Å (Angstrom) 8 El espectro visible está limitado aproximadamente entre los 400 nm (longitud de onda que produce una sensación de color violeta) y los 700 nm (sensación de color rojo). A la radiación en este rango de longitudes de onda se la llama "luz". Página 19 de 24 LIQUIDOS PENETRANTES – Nivel 1 curva de la izquierda con el máximo en = 515 nm trazada para una iluminancia de < 0,0003 fc ( 0.001 lux), la de trazo más oscuro con el máximo en = 550 nm para una iluminancia 1 fc ( 11 lux) y la de la derecha con el máximo en = 555 nm para una iluminancia 10 fc ( 110 lux). Las unidades de respuesta del ojo son arbitrarias (la máxima respuesta para las curvas es establecida arbitrariamente como 100% de tal forma que solo interesan los valores relativos. La menor iluminancia ( 0.001 lux) representa condiciones de oscuridad casi completa (ideal). La de iluminancia 11 lux (curva de trazo más oscuro) representa un ambiente donde se realiza un ensayo con LP fluorescentes (ver párrafo 2.2.1). Esto es debido q que las fuentes de luz negra también emiten algo de visible en la región del azul – violeta debido a las características del filtro. En este caso la curva de sensibilidad tiene su máximo en = 550 nm, que es la longitud de onda de la luz que emiten por fluorescencia lo LP tipo 1 (color amarillo verdoso). La curva de la derecha muestra cómo responde el ojo humano medio en visión diurna. 3.2 Respuesta del ojo a la luz blanca La agudeza visual de un inspector depende de las condiciones de iluminación donde se realiza el ensayo y disminuye cuando se reduce el nivel de iluminación. A medida que la iluminación decrece, el iris del ojo se agranda. Los bastones (células sensitivas de la retina del ojo) comienzan a actuar en tanto que los conos (otro tipo de célula sensible) comienzan a perder sensibilidad a medida que la iluminación decrece. Son los conos los que permiten diferenciar colores y contrastes, en tanto que los bastones pequeñas fuentes de luz. Por lo tanto, a bajos niveles de iluminación no se aprecia el color ni las diferencias de contraste pero si se pueden detectar fuentes brillantes pequeñas. (Pensemos en la detección de las estrellas durante la noche y la imposibilidad de diferenciar los colores). Este efecto se representa en la figura 5. El brillo del área que rodea la superficie de ensayo o el punto hacia donde se observa (una indicación por ejemplo) afecta la agudeza visual. Reduciendo el contraste de la indicación con respecto al fondo también se reduce la agudeza visual. Normalmente la agudeza visual se determina con luz blanca. Para luz monocromática (de un solo color) la agudeza visual es más alta para las longitudes de onda que producen la sensación de color amarillo y verde amarillenta en tanto que para los colores rojo y violeta son notablemente más bajas. 3.3 Mecanismos de adaptación del ojo El nivel más bajo de brillo, que puede ser detectado está determinado por el nivel de luz a la cual se ha acostumbrado el ojo. Cuando el nivel de iluminación es reducido, la pupila del ojo se expande in diámetro para admitir más luz. La retina se hace más sensible durante el proceso de adaptación. La adaptación ocurre cuando el ojo cambia de visión con conos a visión con los bastones y esta asistida por un mecanismo electromecánico que involucra a la rodosina, el pigmento visual púrpura. Para ilustrar esto recordemos el efecto de no poder ver nada al pasar de una región muy iluminada a un área oscura. Después de un corto tiempo, los ojos se ajustan o adaptan a los más bajos niveles de luz. La "Photopic vision" (ver figura 5) se refiere a visión bajo niveles normales de iluminación en cambio la "Scotopic vision" es un término usado para la visión bajo condiciones de adaptación Página 20 de 24 Figura 6 LIQUIDOS PENETRANTES – Nivel 1 a bajos niveles de iluminación. La adaptación a la oscuridad es el período de tiempo durante el cual el ojo se está adaptando y no es capaz de llegar a la máxima sensibilidad en una u otra visión (ver figura 5). El tiempo requerido de adaptación antes de realizar una inspección depende del individuo, su edad y salud, pero un período de adaptación de 5 minutos es suficiente para una inspección con penetrantes fluorescentes. Una adaptación completa a la oscuridad puede necesitar hasta 20 minutos. La longitud de onda para la cual el ojo tiene la máxima sensibilidad cambia durante la adaptación a la oscuridad. A medida que la adaptación progresa, el pico de sensibilidad se desplaza hacia longitudes de onda más cortas del espectro visible (azul). Esto es debido a las diferentes sensibilidades cromáticas de los bastones y conos de la retina y se conoce como "desplazamiento Purkinje". 3.3.1 Fluorescencia de los ojos debida a la luz negra Es posible que los operadores puedan experimentar un "nublado" de la visión si la luz negra llega a sus ojos o si se refleja hacia sus ojos en superficies altamente reflectoras. Esto es debido a que el líquido del globo ocular exhibe fluorescencia y produce esa sensación. Esto es una sensación molesta pero inocua. Tan pronto como la luz negra ya no entra en los ojos, la sensación comienza a desaparecer. Por esa razón es deseable orientar las fuentes de luz negra en la zona de inspección para que esta no llegue a los ojos del operador. 3.3.2 Visibilidad Este factor involucra toda la información que recibe el instrumento de medición durante la etapa de inspección que en la mayoría de los casos es el ojo humano. El ojo tiene un mecanismo complejo que le confiere la habilidad de percibir objetos y diferencias de luz y color dependiendo del nivel general de iluminación que existe cuando la observación se realiza. Con una fuente intensa de luz blanca la sensibilidad del ojo a pequeñas diferencias de intensidades de luz reflejada no es suficientemente grande, aunque su habilidad para diferenciar colores y grados de contraste es máxima. Cuando la intensidad de iluminación disminuye a un nivel bajo, un mecanismo de percepción nuevo entra en juego. Cuando la luz es débil la habilidad para distinguir diferencias de color y contraste es pobre, pero la habilidad para ver objetos débilmente iluminados y fuentes de luz poco intensas es notablemente incrementada. Esto explica porque cuando realizamos un ensayo con penetrantes coloreados la iluminación sobre la superficie de la pieza debe ser alta, mientras que con penetrantes fluorescentes se debe tener una buena oscuridad. La figura 7 muestra dos rangos de percepción. Todos hemos experimentado la sensación al pasar de un área oscura a un área iluminada o viceversa, de no poder ver con claridad los objetos por un cierto intervalo de tiempo. Hay un tiempo necesario para que los ojos puedan adaptarse al nuevo nivel de iluminación. Lo descrito anteriormente es muy importante al realizar este ensayo. Las indicaciones producidas por penetrantes coloreados deben ser vistas con una intensa luz blanca para tener una máxima percepción del contraste y color. Debido a esto es que las normas y códigos requieren iluminaciones9 mínimas sobre las superficies a ensayar como por ej.: ASTM requiere 1000 lux, ASME 1000 lux, etc. La visibilidad se mejora utilizando un color rojo y un fondo blanco dado que este color siempre se usa para alertar. 9 Se define como flujo luminoso como la potencia de la radiación luminosa (visible) evaluada según la acción del ojo normal. Como el ojo responde de forma diferente a las diferentes longitudes de onda, es necesario referirla a una de ellas y se elige = 5550 Å. Consideremos una fuente con una potencia de radiación de 1 Watt que emite en una longitud de onda de 5550 Å, decimos que el flujo luminoso es de 685 lumen (lm). Luego a un flujo luminoso de 1 lm le corresponde una potencia de radiación de 1/685 W = 0.00146 W. Página 21 de 24 LIQUIDOS PENETRANTES – Nivel 1 Las indicaciones fluorescentes10 son vistas en zonas oscuras o de muy pobre nivel de iluminación donde el ojo humano tiene la máxima percepción de fuentes muy débiles de luz. Al ingresar a estas áreas oscuras es necesaria una adaptación de los ojos, lo cual se puede lograr después de estar algunos minutos en dicha área. Después de este intervalo, pequeñas fuentes de luz aparecen fuertemente brillantes y por lo tanto pueden ser fácilmente vistas. La sensibilidad a pequeñas fuentes de luz, tales como indicaciones fluorescentes, es incrementada por dos factores: Uno es el hecho que cuando los ojos miran directamente a una pequeña fuente de luz, el tamaño de la fuente parece ser más grande de lo que realmente es, debido a una magnificación automática que ocurre en los ojos. El otro factor es que en estas condiciones el ojo es dirigido a una fuente de luz con un fondo oscuro. El color de la luz fluorescente de los mejores penetrantes es verde amarillenta y es seleccionada porque es uno de los más sensibles al ojo humano. 4 ¿Porque la inspección con penetrantes mejora la detectabilidad de las discontinuidades? La ventaja que una inspección con líquidos penetrantes ofrece sobre una inspección visual sin ningún tipo de ayuda es que facilita la visualización de las discontinuidades. Hay básicamente dos formas en que los penetrantes mejoran la visibilidad de las discontinuidades. Primero, los penetrantes producen una indicación de la discontinuidad que es más grande que la discontinuidad haciéndola más fácil de detectar. Muchas discontinuidades son muy pequeñas y angostas de tal forma que no pueden ser detectadas por el ojo sin ayuda. Debido a características físicas del ojo, hay un umbral debajo del cual los objetos no pueden ser resueltos. Este umbral es la agudeza visual y es alrededor de 0.08 mm (0.003”) para una persona con una visión de 20/20. La segunda forma que los LP mejoran la detectabilidad de una discontinuidad es que producen una indicación con un alto nivel de contraste entre la misma indicación y el fondo lo cual también ayuda en la detección de la indicación (ver figura). Cuando se realiza una inspección con un líquido penetrante visible, el penetrante es formulado usando una tinta roja brillante que provee un alto nivel de contraste con el revelador blanco que sirve de fondo y que además ayuda a la extracción del penetrante de las discontinuidades. Cuando se realiza una inspección con penetrantes fluorescentes, el material penetrante es formulado para penetrar, brillar y para producir luz con una longitud de onda λ para la cual el ojo tiene gran sensibilidad en áreas de bajo nivel de iluminación (oscuridad). 3 Ventajas y Desventajas del ensayo con Penetrantes Igual que los otros métodos de ensayo no destructivo, los líquidos penetrantes tienen ventajas y desventajas. Las ventajas y desventajas primarias cuando se comparan a otros métodos de END son pueden resumir abajo como: 3.1 Ventajas Primarias El método tiene alta sensibilidad a la detección de pequeños defectos superficiales. Sea un flujo luminoso dF que incide sobre una superficie de área dA. Se define la iluminación E sobre la superficie como: E 10 dF lm lux lx dF unidad E dA m 2 dA Por ej.: las norma ASTM E165 y el Código ASME requieren una irradiancia (intensidad de energía de la radiación UV por unidad de área y por unidad de tiempo) de al menos 1000 W / cm2 sobre la superficie a ensayar. Página 22 de 24 LIQUIDOS PENETRANTES – Nivel 1 El método tiene pocas limitaciones respecto al material, es decir metálicos y no metálicos, magnéticos y no magnéticos, conductores y no conductores, etc. Grandes áreas de partes o materiales de gran volumen pueden ser inspeccionadas rápidamente y a bajo costo. Partes con formas geométricas complejas pueden ser inspeccionadas en forma compleja. Las indicaciones son producidas directamente sobre la superficie de la parte y constituir una representación visual de la discontinuidad. Los vaporizadores n aerosol pueden hacer a los materiales penetrantes muy portátiles. Los materiales penetrantes y los equipos asociados son relativamente baratos. 3.2 Desventajas Primarias Solamente pueden ser detectadas discontinuidades superficiales. Solo materiales con superficies no porosas pueden ser inspeccionadas. La limpieza inicial es crítica dado que los contaminantes pueden enmascarar las discontinuidades. El metal deformado plásticamente en procesos de mecanizado, amolado, arenado, granallado, etc; debe ser removido antes del ensayo con LP. El inspector debe tener acceso directo a la superficie inspeccionada. La terminación y rugosidad superficial afecta la sensibilidad de la inspección. Las operaciones de múltiple procesos deben ser realizadas y controladas. Se requiere una limpieza final de las partes o materiales aceptables. La manipulación química y una adecuada disposición de los penetrantes es requerida. Página 23 de 24