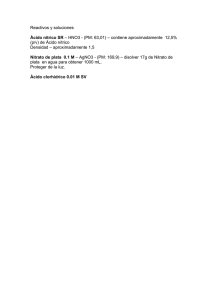

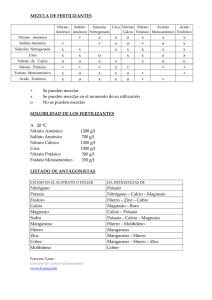

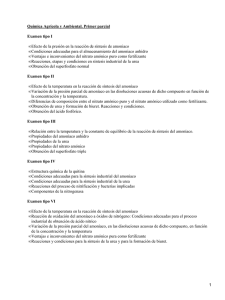

Diseño del sistema de reacción de una planta de producción de nitrato amónico

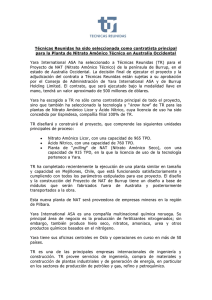

Anuncio