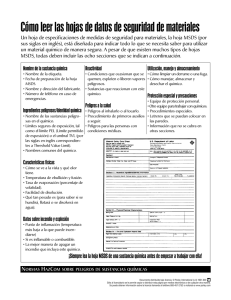

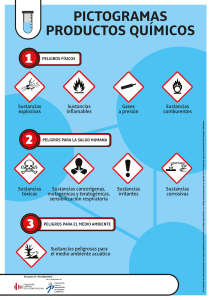

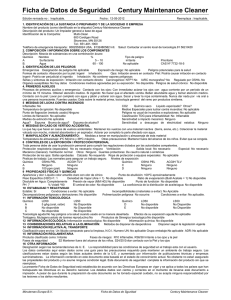

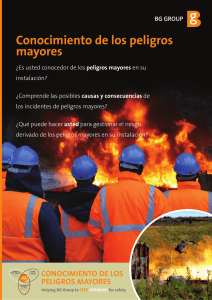

CISTEMA Centro de Información de Sustancias Químicas, Emergencias y medio Ambiente de ARL SURA OBTENCIÓN DE LOS “PUNTAJES” EN LA GUÍA PARA LA GESTIÓN INTEGRAL DE AGENTES QUÍMICOS ANTECEDENTES Y CONTEXTO Colombia tuvo épocas de grandes vacíos en términos legislativos y de normatividad técnica sobre productos químicos. De hecho, antes de 2002, solo contábamos con la Ley 9 de 1979, el Estatuto de Seguridad Industrial Resolución 2400 de 1979, la Ley 55 de 1993, esta última muy poco conocida incluso por empresas del sector químico, y aún menos conocida fue la ley 320 de 1996 sobre la prevención de accidentes industriales mayores. Por otra parte, nuestro entonces reciente Sistema General de Riesgos Laborales obligaba a la búsqueda de métodos de identificación para prevenir accidentes y enfermedades relacionadas con el trabajo. Colombia comenzó a implementar y certificar sistemas de gestión de calidad hacia 1996, y en 1998 empezaba a incursionar en la gestión ambiental, pero el acceso a normatividad internacional era privilegio de unos pocos, especialmente de las compañías multinacionales. No era sencillo acceder a información como, por ejemplo, normas o manuales técnicos, Fichas de Seguridad e incluso normas legales, pero, aun así, se buscaba la forma de adquirirlas y estudiarlas para determinar su aplicabilidad, con miras a la protección de los trabajadores. La salud ocupacional, muy orientada hacia la higiene, se trabajaba en forma separada de la seguridad industrial. El riesgo químico estaba mejor identificado en la industria química propiamente dicha, pero no se reconocía fácilmente, por ejemplo, en el sector metalmecánico, agroindustrial, construcción, alimentos, entre otros, quizás porque en dichos sectores era altamente representativa la accidentalidad con otro tipo de riesgos. En materia de seguridad química y sistemas de gestión, las mejores evidencias de implementación hacia finales del siglo XX, estaban en la industria farmacéutica multinacional que, o bien seguía normatividad norteamericana proveniente de las Buenas Prácticas de Manufactura, OSHA, EPA, ACGIH, entre otras entidades, oficiales y no oficiales (de referencia), o bien, seguía la normatividad europea a través de la Agencia Europea para la Seguridad y la Salud en el Trabajo (EU-OSHA), según el país de origen de las casas matriz. La industria petroquímica, mucho más avanzada en otros países, desarrolló metodologías estructuradas de análisis de riesgos a partir de las grandes tragedias químicas en el mundo, tales como Piper Alfa, Chernobil, Bophal, Seveso I y II, etc. Las directivas de la antigua Comunidad Europea, desde la década de los 80, tenían reglamentada la prevención de accidentes mayores, el almacenamiento de productos químicos, y en especial para algunas sustancias específicas como óxido Todos los derechos reservados – @ Propiedad Intelectual de Seguros de Vida Suramericana S.A. de etileno, amoniaco, líquidos corrosivos, GLP, entre otros de gran impacto según datos estadísticos. Así mismo, contaban con normas para el transporte de mercancías peligrosas, la protección del ambiente, los residuos tóxicos y peligrosos. En España, la Ley de Prevención de Riesgos Laborales de 1995 refería al Instituto Nacional de Seguridad y Salud en el Trabajo INSST (antiguo INSHT), que asesoraba al Ministerio de Trabajo para emitir los Reales Decretos relacionados con el tema, estableciendo parámetros de prevención del riesgo basados en las cantidades de sustancias especificadas en listados y en los niveles de toxicidad, principalmente (STORCH DE GRACIA, 1998). Pero en aquel momento, la Organización de las Naciones Unidas hablaba del Sistema Globalmente Armonizado, invitando a observar los tres tipos de peligros presentes en las sustancias químicas de manera simultánea: Peligros para la salud, peligros físicos y peligros ambientales. Entre tanto, la realidad de las empresas colombianas en el campo de la salud ocupacional y la seguridad, a pesar de las leyes y decretos existentes sobre accidentes mayores, seguridad y protección ambiental, se percibía aún fraccionada. Las normas adoptadas desde el ámbito internacional parecían justificarse en la necesidad de establecer un marco legal para la futura normatividad, pero aplicar las metodologías de análisis de riesgo químico demandaba la inversión de importantes recursos y no se consideraba muy útil o necesario, quizás porque los eventos que se presentaban con mayor frecuencia eran, y siguen siendo, quemaduras e intoxicaciones personales con pequeñas cantidades de sustancias, haciendo ver a este riesgo como leve o incluso insignificante. Hasta principios del siglo XXI la prevención estuvo centrada en aquellos productos químicos cuyo riesgo se hubiera expresado, más por enfermedad (asbestosis, hidrargirismo, intoxicación con metales pesados, etc.), y la gestión se centraba en poder medir los contaminantes en el ambiente, es decir, seguía orientada por la higiene. Todo ello, potenciado por el hecho de que el número de eventos químicos, no era representativo frente a los accidentes de tipo mecánico, por ejemplo, hizo que el riesgo químico estuviera por mucho tiempo en los últimos lugares de la prioridad de intervención. Ya entre los años 2000 y 2004, los sistemas de gestión se integraron, en especial los de calidad y ambiente, con las normas ISO 9001 e ISO 14001, y fue así como los análisis de riesgo y las autoevaluaciones cobraron relevancia como puntos de partida fundamentales en la planeación. Un gran momento en la historia legislativa de Colombia fue la emisión del decreto 1609 de 2002 (compilado posteriormente en el decreto 1079 de 2015), cuando alrededor del transporte de mercancías peligrosas se movió el país en torno al riesgo químico; pero fue mucho después, hacia 2011-2012, que se empezó a trabajar más juiciosamente a nivel industrial, ante la intención de Colombia por pertenecer a la OECD (Organización para la Cooperación y el Desarrollo Económicos). Se emitió entonces la política CONPES 3868 en 2016, se adoptó el Sistema Globalmente Armonizado en 2018 y se definieron criterios para su implementación en 2021, además de la normatividad en materia de sustancias cancerígenas y la Ley 1562 de 2012 que, al integrar la salud ocupacional y la seguridad industrial, nos ayudó a formalizar la visión del riesgo químico como un riesgo más dentro del SGSST, el cual no requería de un sistema paralelo, como solía entenderse y manejarse hasta ese momento. Todos los derechos reservados – @ Propiedad Intelectual de Seguros de Vida Suramericana S.A. CONSTRUCCIÓN DE LA PROPUESTA ARL SURA El Centro de Información de Sustancias Químicas, Emergencias y Medio Ambiente CISTEMA de ARL SURA, buscó desde la salida de la primera versión del Sistema Globalmente Armonizado en 2003, la manera de hacer visible el riesgo químico, dentro de la realidad de las empresas colombianas a partir de los diferentes casos que se reportaban como accidentes de trabajo (AT) o emergencias químicas. Lo primero que se incorporó en aquel momento fue el llamado de las Naciones Unidas a reconocer una sustancia o agente químico, como un "individuo" objeto generador de tres posibles consecuencias SIMULTÁNEAS (efectos a la SALUD, a la SEGURIDAD y al AMBIENTE); posteriormente, se propuso abordar este riesgo bajo el esquema PHVA tal como lo sugerían los sistemas de gestión, partiendo de la revisión de los procesos y del ciclo de vida, conceptos que venían de los esquemas avanzados de gestión desde la industria química, las Buenas Prácticas de Manufactura en la industria farmacéutica y los análisis de seguridad en plantas de la industria petrolera de países desarrollados. Haciendo uso de tales conceptos, en 2004 ARL SURA lanza la primera propuesta de abordaje de gestión del riesgo químico en el sector AGROINDUSTRIAL-FLORES resaltando la existencia de fertilizantes, coadyuvantes, conservantes y otras sustancias que parecían invisibles dentro de la gestión y cuyos peligros eran variados, diferentes a los que solían tenerse en cuenta por sus efectos a la salud (especialmente si eran organofosforados y carbamatos). En 2008 CISTEMA de ARL SURA diseña y propone un nuevo esquema basado en el ciclo PHVA, fundamentado en los principios éticos de las Naciones Unidas publicados por UNITAR/IOMC (1998), acompañado de un método para valoración del riesgo químico que entregara un resultado numérico cuyo fin fuera permitir la COMPARACIÓN entre las sustancias involucradas en un mismo proceso. Todos los derechos reservados – @ Propiedad Intelectual de Seguros de Vida Suramericana S.A. Pero el objetivo era diferente al de las metodologías existentes como la caja de herramientas de OIT (que hasta ese entonces solo valoraba los peligros a la salud); nosotros revisaríamos todos los procesos de la empresa sin descartar ninguna sustancia de ningún área, por su cantidad, su toxicidad o su frecuencia de uso, debido a que, si el riesgo salía muy bajo o insignificante, sería documentado y sustentado técnicamente ante la revisión de cualquier parte interesada, en el marco de los sistemas de gestión. Nuestra pretensión fue disminuir los niveles de subjetividad en las evaluaciones del riesgo, de acuerdo con la escala y necesidades reales de las empresas en Colombia. Bajo el principio de proteger al trabajador y a la empresa, todas las sustancias químicas debían ser incluidas en el análisis sin importar su cantidad, su concentración o su toxicidad, y cada actividad realizada con sustancias obtendría su propio listado comparativo de manera que todas las áreas pudieran realizar su gestión interna e independiente, sin compararla o ser opacada por otras áreas; cada proceso, independiente de los demás procesos, tendría claridad acerca de cuál es la sustancia "más crítica o de mayor riesgo ", sobre la cual debía enfocarse el plan de intervención. Este método fue construido por CISTEMA de ARL SURA, utilizando el concepto de riesgo, es decir, cruzando la consecuencia (según el tipo de peligro) con la probabilidad (dada por factores externos a la sustancia, como las condiciones del lugar y del trabajador). Se aplicó la definición mundialmente concertada de riesgo (STORCH DE GRACIA, 1998): Riesgo = Probabilidad (de ocurrencia) x Consecuencia. Los análisis cualitativos tradicionales se basaban en la observación de eventos pasados y de condiciones similares presentes, bajo criterios de conocimiento experto, sin utilizar escalas numéricas. A finales del siglo XX algunas metodologías incorporaban análisis de probabilidad propios de los métodos semi-cuantitativos, en los árboles de fallos (método cualitativo), construidos sobre escenarios de "sospecha" de generar algún evento de consecuencias graves, con lo cual se obtenía un valor según datos estadísticos previos. La Guía Australiana No. 5 para auditorías de peligros con fines de planeación industrial, en 1991 proponía el uso de una visión logarítmica del riesgo, que corresponde a los índices tomados en la metodología de análisis en modo de fallos AMFEC, expresada como sigue: Log Riesgo = Log Factor Probabilístico x Log Severidad IR=IP x IS (índice de riesgo = Índice de probabilidad x Índice de severidad) Esta definición, la visión de evaluar todos los procesos y el ciclo de vida, propios de sistemas de gestión como Responsabilidad Integral® de la industria química (RESPONSABILIDAD INTEGRAL, 2007) y nuestro modelo CERO ACCIDENTES®, fueron conceptos que dieron lugar a los módulos de valoración del riesgo químico creados por CISTEMA de ARL SURA. Las matrices IPEVR para riesgo químico propuestas, se construyeron pensando desde lo particular a lo general y no al contrario, ajustándose más a aquello que proponía la técnica HAZOP en los años 90, la cual sugería ser aplicada Todos los derechos reservados – @ Propiedad Intelectual de Seguros de Vida Suramericana S.A. permanentemente en todo tipo de labores, a pesar de su complejidad y dado su nivel de detalle, para lograr plantas más seguras. Es así como el primer módulo de valoración fue lanzado en la página web de ARL SURA en 2008, la segunda versión en 2010, y en 2017 reemplazado por una herramienta de trabajo en Excel, debido a que el acceso a la información almacenada en los servidores tuvo algunas limitaciones tecnológicas con las versiones web. El nuevo módulo de análisis cualitativo para riesgo químico, rediseñado por CISTEMA de ARL SURA y la mesa técnica nacional de riesgo químico, en 2021, no ha cambiado en la esencia de su concepto, pero adopta mejor los elementos que exige la legislación vigente; sigue partiendo de la definición clásica y globalmente aceptada de "Nivel de Riesgo", donde: El RIESGO es una función de la PROBABILIDAD Y DE LA SEVERIDAD, los cuales son multifactoriales. Ahora bien, la SEVERIDAD del efecto (por ejemplo de una quemadura por contacto) depende de las características de peligro del agente químico (lo que tradicionalmente se conocía como FACTOR DE RIESGO entendido en el universo de sustancias), para nosotros está representado de manera individual por la SUSTANCIA, es decir, que el AGENTE QUIMICO se entiende como aquel individuo que lleva inmersa una característica de PELIGRO (explosiva, corrosiva, cancerígena, radiactiva, etc.) y esa característica de peligro con sus diferentes niveles o categorías, es la que influye directamente en la SEVERIDAD del efecto determinando la CONSECUENCIA. Por su parte, la PROBABILIDAD sigue dependiendo de una gran cantidad de aspectos del entorno, algunos del lugar de trabajo, otros del trabajador y otros son organizacionales, todos estos aspectos constituyen los controles o barreras que se interponen entre la sustancia (Agente de PELIGRO) y la CONSECUENCIA sobre el trabajador o la empresa (daño causado a pequeña o gran escala). De todos modos, es claro que el objetivo de una IPEVR no es cuantificar el riesgo sino estimarlo y, por tanto, la propuesta de valoración del riesgo químico en ARL SURA estima y no cuantifica el riesgo, buscando solamente unificar criterios para poder COMPARAR y finalmente, PRIORIZAR, facilitando la toma de decisiones. La base logarítmica de las escalas se utiliza cuando se requiere resaltar las diferencias entre una opción y la siguiente, de manera que al final sea posible COMPARAR. STORCH DE GRACIA (1998) describe el método semicuantitativo desarrollado por The DOW Chemical Co.; este método es muy meticuloso en cuanto a los aspectos que se debían evaluar como desencadenantes de un incendio o explosión. Nuestra propuesta no pretende reemplazar los análisis de riesgo más especializados, sino por el contrario, utilizarlos después de la PRIORIZACIÓN, para profundizar sobre la prioridad, es decir, generar un análisis escalonado del riesgo químico y definir acciones de intervención más efectivas; nuestra propuesta está basada en realizar análisis cada vez más profundos, de acuerdo con las necesidades reales de cada proceso y brinda la libertad de elegir cuántas y cuáles sustancias ingresan a la comparación; sin embargo, nuestra sugerencia es que TODAS sean incluidas como en un tamizaje. Para nuestro análisis cualitativo inicial, la metodología Dow nos entregó un concepto muy importante y fue la "penalización o castigo" según la categoría, por ejemplo, de una reacción exotérmica donde se distingue entre reacciones "muy severas" y “menos severas", teniendo en cuenta que el factor de Todos los derechos reservados – @ Propiedad Intelectual de Seguros de Vida Suramericana S.A. castigo debía ser mayor para reacciones que liberan mucha energía (explosión), frente a las que liberan menos energía (combustión), es decir, por la peligrosidad de las primeras comparativamente a las segundas. Esto indica que, dentro de esa escala logarítmica, se podrían proponer factores de ponderación mayores por ejemplo para las sustancias explosivas que para las inflamables, utilizando este concepto. Así mismo, podría extrapolarse para los demás peligros: un factor de castigo mayor para las cancerígenas con respecto a las irritantes, y así sucesivamente. Entre clases de peligro puede aplicarse el mismo concepto, ya que las explosivas generarían consecuencias mortales en un instante mientras que las cancerígenas requieren de tiempo, entre otros aspectos, para ocasionar una fatalidad. La construcción de las escalas sucede bajo el razonamiento de que hay consecuencias más difíciles de manejar o son mucho más urgentes, y requieren más controles para evitarlas. ¿CÓMO SE VALORA UN RIESGO EN FORMA CUALITATIVA? Combinando la severidad o impacto de la consecuencia y la probabilidad de que ocurra el evento. Esto se plasma en una matriz de evaluación de riesgos (STORCH DE GRACIA, 1998), que puede ser 6x6, 5x5, 4x4, así: Dando como resultado la ubicación del riesgo en el mapa de calor, representando con color rojo los riesgos más altos y con verde los riesgos más bajos. ¿Qué hicimos en CISTEMA? Como un agente químico tiene simultáneamente varios peligros (efectos a la SALUD, la SEGURIDAD y el AMBIENTE), y se maneja bajo condiciones variables, este análisis de riesgos se complica, pues se necesitaría tener varias matrices de evaluación. Por ejemplo, para el THINNER, sería necesario repetir esa matriz para los siguientes peligros: incendio, daños al Sistema Nervioso Central por inhalación, dermatitis por contacto, irritación de los ojos, etc. Y, además, los riesgos resultantes son distintos en cada etapa del ciclo de vida del producto, es decir esas cuatro matrices (incendio, depresión del SNC, piel y ojos) se deben multiplicar por las etapas del ciclo de vida en las que participa el producto (compra, transporte, almacenamiento, manejo, Todos los derechos reservados – @ Propiedad Intelectual de Seguros de Vida Suramericana S.A. Inflamable Nocivo Transporte Almacenamiento Irrita piel Manejo Irrita ojos Disposición de residuos Etapas del ciclo de vida Peligros del agente químico disposición de residuos, etc.), debido a que la misma sustancia representa un riesgo diferente en el transporte que en el uso, entonces saldrían casi 20 cuadros o matrices por cada producto químico que manejamos en la empresa. La siguiente figura ilustra las combinaciones entre peligros y etapas del ciclo de vida. Por eso se pueden convertir las palabras en números: Las palabras de PROBABILIDAD (muy baja, baja, moderada, alta, muy alta) se pueden convertir en 1, 2, 3, 4, 5, como ESCALA CUALITATIVA para calificar a los factores que afectan la probabilidad (esto es diferente al concepto matemático cuantitativo de probabilidad, que siempre es un número entre 0 y 1). Y para la SEVERIDAD (insignificante, menor, moderado, mayor, catastrófico) también se pueden asignar 1, 2, 3, 4, 5. Como esos ya son números, se pueden multiplicar para convertir los colores del interior del cuadro en más números. Entonces, desde el 1x1 hasta el 5x5 salen resultados de 1 a 25 que siguen siendo cualitativos, pero ya facilitan la tarea de comparar y priorizar, como se ilustra a continuación: Este gráfico presenta la ventaja adicional de que toda esa cantidad de casos rojos que se tenían como “altos”, ya quedan mejor discriminados y organizados, siendo los verdaderamente más altos el 25 y el 20, luego 16, 15, que son los que ya se acercan a la zona de riesgo moderado. Todos los derechos reservados – @ Propiedad Intelectual de Seguros de Vida Suramericana S.A. Ahora bien, como el SGA Rev. 6 (NACIONES UNIDAS, 2015) considera más de 30 peligros químicos en unas 120 categorías, entonces para lograr mayor comodidad en la comparación, ampliamos los rangos de severidad y acogimos el consejo de aplicar la escala logarítmica para diferenciar las categorías de peligro del SGA, pero conservando lo lineal en el factor de probabilidad para que los productos de peligrosidad similar queden agrupados en el resultado y así poderlos comparar y priorizar más acertadamente. En definitiva, para esta calificación inicial del riesgo químico, se asignan los puntajes cualitativos así: SEVERIDAD – CATEGORÍAS SGA: tienen valores alrededor de 10, 100, 1000, 10.000, con algunas variaciones que reflejan la diversidad de peligros entre categorías, generando intervalos más que valores exactos. Ver el SGA Rev. 6 (NACIONES UNIDAS, 2015). Categorías SGA Categorías 1 y 2 (más severas) Categoría 3 (moderada) Categorías 4 y 5 (menos severas) Puntaje en la Guía de Agentes Químicos Entre 8.000 y 15.000 Entre 1.000 y 3.000 Entre 100 y 500 Entonces según esos puntajes asignados, el puntaje total de SEVERIDAD será la suma de todos los peligros que tenga el producto químico, por ejemplo, así: Líquido inflamable categoría 1 10.000 Tóxico por inhalación categoría 1 10.000 Peligro para el ambiente categoría 4 100 ____________________________________________ Total SEVERIDAD de ese producto 20.100 PROBABILIDAD (escala cualitativa) – CONDICIONES Y CONTROLES: Se obtiene de sumar factores que afectan a la probabilidad, incluyendo condiciones de manejo del agente químico y tipo de los controles implementados. Esto se convierte en un factor que varía entre 1 y 2. El mínimo (x1) deja la severidad igual, reflejando el principio de que el peligro no desaparece, porque el agente químico sigue ahí sin perder sus propiedades, así tenga todos los controles. Y el máximo que es (x2) duplica ese peligro. Este número es arbitrario porque al ser un factor lineal, a efectos prácticos, lleva a lo mismo multiplicar todo por 2, o por 10, o por 100. Entonces elegimos el 2, porque hace que los productos de peligrosidad similar queden agrupados en el resultado (ver más adelante el ejemplo de un caso). RIESGO: Es el resultado de multiplicar el total de severidad (suma de los peligros SGA) por el total de probabilidad (suma de condiciones y controles) de cada agente químico. Esto es lo que equivaldría a “sumar a ojo” esas 20 matrices de colores que mencionábamos para el caso del thinner. Todos los derechos reservados – @ Propiedad Intelectual de Seguros de Vida Suramericana S.A. Teniendo en cuenta que existen sustancias no clasificadas por SGA como peligrosas y también sustancias con varios peligros muy severos, el rango total que arroja nuestra Guía son PUNTAJES ENTRE 10 Y 200.000 o más para cada producto (según los peligros de las sustancias que se manejen y los controles implementados). Destacando la ventaja de hacer todo esto, es evidente que viéndolo en números se facilita y se simplifica la tarea de priorizar los agentes químicos para intervenir los riesgos con más objetividad y con enfoque a los agentes verdaderamente prioritarios. Como la escala es cualitativa, no se está aplicando ni inventando ningún método nuevo, ni tampoco se intentan obtener resultados cuantitativos, ni siquiera semicuantitativos. Se trata simplemente de convertir las palabras en números y utilizar los conceptos mundialmente aceptados, para facilitar la comparación. EJEMPLO DE UN CASO: El resultado de tener un factor de probabilidad entre (x1) y (x2) es que los puntajes quedan agrupados según la peligrosidad de los productos. En la siguiente tabla se presenta un ejemplo de un caso hipotético y cómo quedan aproximadamente los puntajes para diversos tipos de productos con sus respectivos peligros: Peligros SGA del agente químico SEVERIDAD Factor de PROBABILIDAD (controles) Resultado puntaje RIESGO para ese producto Dos peligros cat. 1 20.000 Entre 1 y 2 Entre 20.000 y 40.000 Dos peligros cat. 1 y varios peligros cat. 3 32.000 Entre 1 y 2 Entre 32.000 y 64.000 Solo peligros categorías 2 y 3 Entre 1.000 y 10.000 Entre 1 y 2 Entre 1.000 y 20.000 Solo peligros categorías 4 y 5 Entre 100 y 3.000 Entre 1 y 2 Entre 100 y 6.000 No peligroso según SGA 10 Entre 1 y 2 Entre 10 y 20 Estas magnitudes permiten hacer una visualización inicial para distinguir los productos poco peligrosos (que nunca van a pasar de 6.000), solo peligros moderados (máximo 20.000) y peligros altos (mayores que 20.000). Entonces, según los controles implementados para un producto químico, se sabe si se puede reducir su puntaje. Por ejemplo, haciendo el ejercicio específicamente para el primer producto de la tabla (severidad 20.000): Todos los derechos reservados – @ Propiedad Intelectual de Seguros de Vida Suramericana S.A. Si el puntaje de riesgo de ese producto está en 20.000 es porque el factor de probabilidad está en 1, es decir, ya tiene implementados todos sus controles; además, el 20.000 indica que ese producto es muy peligroso y por eso es crítico mantener en perfecto estado de funcionamiento todos esos controles. Por el contrario, si su riesgo está en 40.000 es porque tiene condiciones desfavorables para aumentar el riesgo o no existen controles para ese producto, activando el factor de probabilidad hasta 2 según el número de opciones elegidas, y entonces, se deben comenzar a implementar controles inmediatamente y registrarlos en la Guía, para reducir ese puntaje hacia 20.000, que es el mínimo de ese producto. Para otros productos, serán otros puntajes, donde en cada caso se podrá observar si están en su puntaje mínimo (buenos controles) o en su puntaje máximo (no existen controles). El máximo siempre es el doble del mínimo, porque el factor siempre está entre 1 y 2 para todos los productos. Así, para cada producto se va identificando qué grado de controles tiene y se puede enfocar la gestión, en orden de prioridades. En particular en este ejemplo sería así: Empezar a implementar controles inmediatos para los productos más peligrosos (40.000 o más). Mantener los controles que ya están implementados para productos muy peligrosos (entre 20.000 y 39.999). Implementar y/o mantener controles para productos moderadamente peligrosos (entre 6.000 y 19.999). Implementar y/o mantener controles para productos poco peligrosos (entre 10 y 6.000). Y estar siempre bajando los puntajes en la medida de lo posible, a todo nivel, pero siempre dando prioridad a las actividades de implementación y mantenimiento de controles para los productos de puntajes más altos. ¿CÓMO SE CONSTRUYEN LOS MAPAS DE CALOR? En la realidad se obtienen resultados dentro de esos intervalos de riesgo, lo cual hace visible la comparación entre unos y otros para facilitar la toma de decisiones y pasar al siguiente nivel que es la PROFUNDIZACIÓN, es decir, que se analiza la información recolectada y se decide si es necesario pasar a cuantificar el riesgo: hacer mediciones ambientales, exámenes en el trabajador, análisis HAZOP, entre otras técnicas más avanzadas. Recordemos que en nuestra Guía el puntaje inicial cualitativo de un producto químico puede resultar entre 10 y 200.000 o más (según los peligros de las sustancias que se manejen y los controles implementados). Todos los derechos reservados – @ Propiedad Intelectual de Seguros de Vida Suramericana S.A. Por esto, a nuestro modo de ver, la valoración por colores o mapas de calor (que se asemejan a un termómetro del riesgo), se debe construir de manera particular para cada área o proceso, a criterio de quien analiza. Es decir, que con los resultados finales se ven claramente los puntajes de “corte” donde se cambia el color de manera instintiva o según los criterios propios de la empresa. Por ejemplo, si el puntaje más alto es 8.000, el siguiente punto de corte hacia abajo podría ser 5.000, así que todos aquellos que estén entre 5.000 y 8.000 serán rojos. Los siguientes podrían estar entre 4.999 y 3.000 eligiendo para ellos un color naranja, posteriormente entre 2.999 y 1.000 con amarillo, y los menores de 1.000 serían verdes. En otra sede o proceso, o en otra empresa, los rojos pueden ser los de 50.000 a 60.000. Para estas escalas más amplias, podríamos utilizar más colores, insertando un naranja oscuro entre el rojo y el naranja claro, para valores entre 25.000 y 49.999, y el azul para los puntajes más bajos, por debajo del verde. A continuación, se ilustran estos dos casos del uso de colores: TOTAL EVALUACIÓN inicial del riesgo químico 8000 6500 5500 4700 3100 2900 2500 1100 900 500 200 VALORACIÓN DEL RIESGO con colores para visualizar la priorización TOTAL EVALUACIÓN inicial del riesgo químico 60000 51844 34266 24580 22800 22024 10535 10025 9931 9528 4244 2975 2570 1926 1860 VALORACIÓN DEL RIESGO con colores para visualizar la priorización Estos mapas de calor solo nos sirven para visualizar mejor los resultados, así que no deben ser necesariamente estándar, pueden ser variables a las circunstancias de cada empresa, y cada proceso podrá contar con su propio mapa de calor para enfocarse frente al riesgo químico en su realidad. Por Todos los derechos reservados – @ Propiedad Intelectual de Seguros de Vida Suramericana S.A. más bajos que sean los puntajes comparativamente a todos los procesos juntos, cada uno tendrá como mínimo, su color rojo, amarillo y verde. El objetivo final es obtener las sustancias PRIORITARIAS por proceso, sede, cargo, etc., a fin de establecer el plan de acción más acertado en términos de los controles requeridos para disminuir el riesgo de AT, EL, EMERGENCIAS Y DESASTRES. Algunos datos relevantes que este análisis entrega para la siguiente etapa, llamada de PROFUNDIZACIÓN por expertos, son los siguientes: 1. En cuanto a la ubicación de la sustancia y sobre su influencia física: Empresa, Sede, proceso del ciclo de vida, área, cargo responsable, cargo operativo. 2. En cuanto a los detalles de la sustancia química: Cantidad, estado físico, volatilidad, PELIGROS para el transporte, PELIGROS SGA y PELIGROS especiales, temperatura de manejo, combinación con tareas de alto riesgo, periodicidad de uso, condiciones de manejo, controles existentes proactivos (Básicos y especializados), controles en el trabajador y controles de mitigación. REFERENCIAS BIBLIOGRÁFICAS CONGRESO DE COLOMBIA, LEY 55 de (1993), Por medio de la cual se aprueba el "Convenio 170 y la Recomendación número 177 sobre la Seguridad en la Utilización de los Productos Químicos en el Trabajo", adoptados por la 77a. Reunión de la Conferencia General de la OIT, Ginebra, 1990. LEES, FRANK P. (1996). Loss Prevention in the Process Industries. Hazard Identification Assessment and Control. Segunda Edición. Butterworth Heinemann. Londres. MINISTERIO DE TRABAJO, DECRETO 1496 de (2018), Por el cual se adopta el Sistema Globalmente Armonizado de Clasificación y Etiquetado de Productos Químicos y se dictan otras disposiciones en materia de seguridad química. MUÑOZ, F. y CASTRO, A. (2014). Curso Corporativo de Análisis y Gestión del Riesgo Químico. CISTEMA ARL SURA / Universidad de Los Andes Departamento de Ingeniería Química. Bogotá. NACIONES UNIDAS (2015). Sistema Globalmente Armonizado para la Clasificación y Etiquetado de Productos Químicos. SGA Rev. 6. Sexta Edición Revisada. Naciones Unidas. Ginebra, Suiza. NACIONES UNIDAS (2016). Gestión Racional de los Productos Químicos y los Desechos. Asamblea de las Naciones Unidas sobre el Medio Ambiente del Programa de las Naciones Unidas para el Medio Ambiente. Naciones Unidas. Nairobi. OSHA (2012). Hazard Communication, Occupational Safety and Health Administration. 29 CFR Parts 1910, 1915, and 1926. US Department of Labor. Washington. Todos los derechos reservados – @ Propiedad Intelectual de Seguros de Vida Suramericana S.A. RESPONSABILIDAD INTEGRAL (2007). Sistema de Gestión de Responsabilidad Integral. Responsabilidad Integral Colombia. Versión 02-2007. Bogotá. STORCH DE GRACIA, J. M. (1998). Manual de Seguridad Industrial en Plantas Químicas y Petroleras. Fundamentos, Evaluación de Riesgos y Diseño. Mc Graw Hill. Madrid. UNITAR/IOMC (1998). Key Elements of a National Programme for Chemicals Management and Safety. UNITAR / IOMC. Naciones Unidas. Ginebra, Suiza. Todos los derechos reservados – @ Propiedad Intelectual de Seguros de Vida Suramericana S.A.