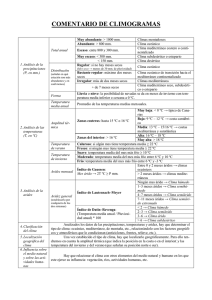

ESCUELA TECNICA DE VIALIDAD NACIONAL Nº3 GRAL. M. BELGRANO EQUIPOS II T.V. Universidad Tecnológica Nacional Facultad Regional Tucumán Dirección Nacional de Vialidad 3º Distrito – Tucumán 1 PLANTAS ASFALTICAS 2 PLANTAS ASFALTICAS Tienen como propósito producir una mezcla asfáltica en caliente, con determinadas proporciones y especificaciones. En términos generales cada planta puede ser clasificada como: - Planta de Proceso Continuo - Planta de Proceso Discontinuo 3 PLANTAS ASFALTICAS La forma de dosificar marca la diferencia, en la planta discontinua se “dosifica ponderalmente”, mientras que en la planta continua se “dosifica volumétricamente” 4 PLANTA ASFALTICA DE PROCESO DISCONTINUO 1-Las plantas de producción de proceso discontinuo, son conocidas como: BATCH PLANT 5 PLANTA ASFALTICA DE PROCESO CONTINUO 2-Las plantas de producción continua con mezcla interna y sentido de la llama en flujo paralelo a los agregados, conocidas como DRUM MIX PLANT 6 DRUM MIX PLANT 7 PLANTA ASFALTICA DE PROCESO CONTINUO 3-Las plantas de producción continua con mezcla fuera del tambor secador y sentido de la llama contra el flujo de los agregados conocidas como COUNTER FLOW PLANT. 8 9 PLANTA ASFALTICA DISCONTINUA 10 PREDOSIFICADOR DE ARIDOS FRIOS Los dispositivos de predosificación Están formados por: 1º) Silos de almacenamiento de áridos 2º) Tolvas predosificadoras 11 Silos de almacenamiento de áridos Escudos o Pantallas 12 Tolvas predosificadoras en frío 13 Para la alimentación en frío se dispone de tolvas (4,5 o más) según el tamaño de árido que almacenan. Cada tolva dispone de un alimentador de regulación independiente, para la extracción de los materiales por la base en forma continua. 14 TIPOS DE ALIMENTADORES Hay varios tipos diferentes de alimentadores, los más comunes son: Alimentador de cinta transportadora continua 15 Alimentador vibratorio 16 Alimentador de cadena 17 La Predosificación del árido puede ser volumétrica o ponderal. La salida del árido se produce a través de una compuerta cuya apertura se regula y fija de manera que aproximadamente salga el volumen de árido definido en la Formula de Trabajo para los áridos en frío. 18 Dosificación Volumétrica 19 Cinta extractora de una tolva predosificadora 20 Todas las cintas individuales dosificadoras, vierten sobre una cinta colectora general, de manera que primero se incorporan los áridos más gruesos y al final la arena más fina. 21 El árido se vierte en una pequeña tolva de regulación y desde esta, mediante una nueva cinta transportadora, se lleva al tambor secador, entrando en el mismo por el lado opuesto a donde se encuentra el quemador de gas que produce la fuente de calor que seca y calienta los áridos. 22 Entrada al tambor secador 23 Tambor secador. Entrada de árido 24 Este tambor es giratorio y mediante unos dispositivos interiores en forma de álabes, el árido se desplaza desde el extremo por donde entra, frío y húmedo, al extremo opuesto, por donde sale seco y caliente, a una temperatura ligeramente superior a la fijada para la mezcla con el ligante. 25 Tambor secador giratorio 26 Interior del Tambor Secador 27 En el interior del tambor se crea una corriente de aire forzado, en sentido contrario al de avance de los áridos, que posibilita la combustión del gas en el quemador existente en el otro extremo del tambor y que arrastra el flujo de gases calientes del quemador, de manera que al atravesar las cortinas de áridos formadas al voltearlos el giro del tambor, dichos áridos se van calentando y secando. 28 QUEMADOR 29 Tambor Secador. Quemador de Gas 30 Por el extremo opuesto al quemador se aspira una mezcla formada por estos gases producidos por la combustión del gas, ya enfriados por el intercambio de calor con los áridos, el vapor de agua originado por el secado de los áridos y la fracción mas fina del árido, constituida por el filler, que es arrastrado por la corriente de aire. 31 Filtro de Mangas Esta mezcla de gases, vapor de agua y polvo, extraída del tambor secador, no se puede verter a la atmósfera tal cual están pues incumple las normas medioambientales vigentes. Previamente hay que eliminar la fracción de polvo mas fino (filler), arrastrado por la corriente de aire forzado extraído del tambor secador. 32 Para ello, en el caso de la planta asfáltica descrita, se dispone de unos filtros de mangas a través de los cuales se hace pasar esta mezcla de polvo, gases y vapor de agua. Estos filtros retienen el filler y permiten su eliminación o almacenamiento en un deposito de filler de recuperación, que forma parte de la planta. 33 Filtro de Mangas 34 FILTRO DE MANGAS 35 El árido caliente, a la salida del tambor secador, es recogido mediante un elevador de cangilones que lo lleva hasta las cribas de clasificación del árido en caliente, situadas en la zona más alta de la planta. El dispositivo de clasificación esta formado por 5 cribas con tamaño de malla de 28, 22, 14, 7 y 3 mm. 36 Con estos tamaños de malla en las cribas, se obtiene los tamaños de áridos siguientes: 20 - 25 mm. 12 - 20 mm. 5 - 12 mm. 2 - 5 mm. 0 - 2 mm. 37 Criba vibrante del árido caliente 38 Esquema del cribado de árido caliente 39 A continuación el árido, clasificado en estos cinco tamaños, es almacenado en los silos de árido caliente que existen en la planta. 40 Cribas y Silos árido caliente 41 La diferencia principal que tiene esta planta asfáltica respecto a las continuas es que almacena áridos en caliente en lugar de mezcla asfáltica fabricada. Esto permite cambiar continuamente el tipo de mezcla. 42 Una planta asfáltica como la aquí descrita, permite asegurar un suministro preciso y de calidad a todas las obras y a todos los clientes que lo soliciten, con la limitación de la producción máxima de la planta y teniendo en cuenta que los cambios continuos de mezcla significa un descenso de la producción media diaria y un mayor coste. 43 Inmediatamente debajo de los silos de árido caliente se encuentra la tolva dosificadora y pesadora del árido, donde, según la Fórmula de Trabajo correspondiente a la mezcla bituminosa que se va a fabricar, se incorporan las cantidades exactas de cada una de las fracciones de árido que constituyen la citada mezcla. 44 Sistema de pesaje 45 Esta mezcla de áridos, correspondiente a la Fórmula de Trabajo prevista, ya esta preparada para su incorporación al mezclador. 46 Tolva dosificadora y pesadora de árido caliente 47 Cilindros neumáticos 48 El filler Desde otra tolva independiente y mediante otra balanza distinta a la que ha pesado los áridos, se dosifica el filler tanto si es de aportación como si es de recuperación (filler obtenido en el filtro de mangas de la planta asfáltica). 49 Elevador de Cangilones y silos de filler 50 El ligante 51 El betún asfáltico se lleva, desde los depósitos hasta el mezclador, mediante un circuito formado por dos tuberías, una de entrada y otra de retorno, con una balanza de precisión situada poco antes de entrar en el mezclador. La bascula permite dosificar por pesada el betún asfáltico. Todo el circuito del betún y la balanza están calorifugados para evitar una perdida significativa de la temperatura del ligante. 52 53 Otros materiales Los componentes principales de una mezcla asfáltica en caliente son: árido, filler y ligante. En ocasiones y para mejorar las características, la Fórmula de Trabajo de la misma recoge la incorporación de algún otro material o/y aditivo especial, como puede ser cualquier tipo de fibra, un pigmento para colorear la mezcla, activantes para mejorar la adhesividad del árido con el ligante, etc. 54 La mezcla asfáltica Una vez preparados y dosificados todos los materiales que componen la mezcla asfáltica, el paso siguiente es la incorporación de los mismos al mezclador de la planta. Este mezclador esta dotado de un doble eje con paletas dispuestas en numero y posición tal que aseguren la mezcla homogénea de todos los materiales que componen la mezcla bituminosa. 55 Mezclador de ejes paralelos 56 Mezclador 57 En primer lugar se incorpora el árido. Transcurridos apenas 2 ó 3 segundos se añade el betún asfáltico e inmediatamente después el filler. Cualquier otro aditivo o material que especifique la Fórmula de Trabajo, se añadirá cuando y en la cantidad que la misma determine. 58 Una vez incorporados todos los materiales que forman la amasada, cuyo peso puede variarse entre 2.000 y 5.000 kg., se produce el mezclado de todos ellos durante un tiempo variable en función del volumen de la amasada y del tipo de mezcla que se esta fabricando. Este tiempo oscila entre 25 y 30 segundos. 59 El tiempo total del ciclo completo, es decir entre que sale una amasada y la siguiente, se sitúa entre los 45 y los 50 segundos. A continuación la mezcla se vierte, a través de una pequeña tolva receptora, que no tiene funciones de almacenamiento sino solo de regulación entre movimientos de camiones consecutivos, sobre la caja del camión que la va a transportar. 60 Mezclador y Tolva de salida de la mezcla 61 Control de las operaciones El control de todas las operaciones que realiza la planta, así como de la regulación y funcionamiento de todos los elementos que la componen se realiza desde el panel de control, situado en la cabina de mando de la planta. 62 Una vez definido el tipo de mezcla y la cantidad que hay que fabricar, se introducen una serie de datos a través del ordenador y la planta regula el tamaño y numero de amasadas y los componentes, en tipo y en peso, de cada amasada. 63 Panel de control de la Planta 64 Sistema de control 65 El proceso se cierra cuando el camión es pesado en la balanza y en algunos casos, según el procedimiento de control de calidad que se este siguiendo para la mezcla bituminosa fabricada, se toman datos de temperatura y aspecto de la mezcla y una muestra de la misma para realizar, en el Laboratorio, los ensayos de control correspondientes, verificando que se ha cumplido la Fórmula de Trabajo propuesta. 66