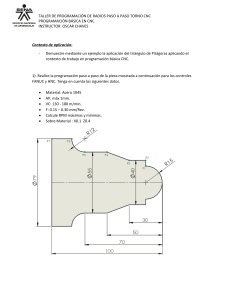

CONTROL NUMÉRICO COMPUTARIZADO HISTORIA DEL CONTROL NUMERICO En principio, contrariamente a lo que se pudiera pensar, el Control Numérico de Máquinas Herramientas no fue concebido para mejorar los procesos de fabricación, sino para dar solución a problemas técnicos surgidos a consecuencia de] diseño de piezas cada vez más difíciles de mecanizar. En 1942, la "Bendix Corporation" tiene problemas con la fabricación de una leva tridimensional para el regulador de una bomba de inyección para motores de avión. El perfil tan especial de dicha leva es prácticamente imposible de realizar con máquinas comandadas manualmente. La dificultad provenía de combinar los movimientos del útil simultáneamente según varios ejes de coordenadas, hallando el perfil deseado. Se acordó entonces confiar los cálculos a una máquina automática que definiera gran número de puntos de la trayectoria, siendo el útil conducido sucesivamente de uno a otro. En 1947, Jhon Parsons, constructor de hélices de helicópteros, americano, concibe un mando automático, La idea de utilizar cartas perforadas (comportando las coordenadas de los ejes de los agujeros) en un lector que permitiera traducir las señales de mando a los dos ejes, permite a Parsons desarrollar su sistema Digitón. En esta época, la U.S. Air Force estaba preocupada con la fabricación de estructuras difíciles de trabajar por copiado susceptibles de ser modificadas rápidamente. Gracias a su sistema, Parsons obtiene un contrato y el apoyo del Massachusetts Institute of Technologie" El Gobierno americano apoya la iniciativa para el desarrollo de una fresadora de tres ejes en contorneado mandado por control digital. En 1953, después de cinco años de puesta a punto, el M.I.T. utiliza por primera vez la apelación de "Numerical Control" En 1956, la U.S.A.F. hace un pedido de 170 máquinas de Control Numérico a tres grandes constructores americanos: 1. Cincinnati Milling Machine Company, 2. Giddin & Levis, 3. Kearney & Trecker. Paralelamente a esta evolución, ciertos constructores se interesan por el desarrollo de máquinas más simples para trabajos, tales como taladrado, mandrinado y punteado, que no requieren ningún movimiento continuo, pero sí un posicionamiento preciso. De esta forma se ha visto que la necesidad industrial de la aeronáutica fue la que creó la demanda de sistemas continuos complejos. El paso de complejos a simples revolucionó los procesos de fabricación. En 1960, también en el M.I.T. se realizaron las primeras demostraciones de Control Adaptable (un perfeccionamiento del Control Numérico que permite, además, la autorregulación de las condiciones de trabajo de las máquinas). A finales de 1968 tuvieron lugar los primeros ensayos de Control Numérico Directo (DNC). En general, el incremento en la utilización de máquinas herramientas con CN se debe a que un gran número de problemas, que se consideraban bien resueltos por los métodos de Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 1 trabajo clásicos, que pueden tener una respuesta ventajosa desde el punto de vista técnico mediante la utilización de dichas máquinas. Hoy día este tipo de maquinarias está siendo implementada en casi todo tipo de fábricas y se prevé que la producción industrial del mundo se realizará con este tipo de máquinas. Nuestro país no es ajeno a esta proyección y puede apreciarse que actualmente este sistema se encuentra en plena difusión y las máquinas herramientas comandadas por control numérico, principalmente tornos y fresadoras, se incorporan a pequeñas y medianas empresas en número creciente. Otro dato que confirma esta tendencia es que en las últimas Exposiciones referentes a Máquinas industriales como EMAQH (Exposición de Máquinas Herramientas), prácticamente han desaparecido los expositores de máquinas herramientas convencionales siendo desplazados por fabricantes de M.H.C.N. nacionales y extranjeros. EL CONTROL NUMÉRICO El control numérico se puede definir de una forma genérica como un dispositivo de automatización de una máquina que, mediante una serie de instrucciones codificadas (el programa), controla su funcionamiento. Cada programa establece un determinado proceso a realizar por la máquina, con lo que una misma máquina puede efectuar automáticamente procesos distintos sin más que sustituir su programa de trabajo. Permite, por tanto, una elevada flexibilidad de funcionamiento con respecto a las máquinas automáticas convencionales en las que los automatismos se conseguían mediante sistemas mecánicos o eléctricos difíciles y a veces casi imposible de modificar. Los elementos básicos del control numérico son: 1) El programa, que contiene toda la información de las acciones a ejecutar. 2) El control numérico, que interpreta estas instrucciones, las convierte en las señales correspondientes para los órganos de accionamiento de la máquina y comprueba los resultados. 3) La máquina, que ejecuta las operaciones previstas. A medida que el desarrollo de la microelectrónica y la informática se aplica a los controladores numéricos, se potencian extraordinariamente las funciones que permiten desarrollar, simplificándolos a la vez, los procedimientos de programación y operación de las máquinas, de tal manera que los CNC – control numérico con ordenador - que se construyen hoy día sólo conservan de los primitivos CN los principios básicos de funcionamiento. Paralelamente, las máquinas herramienta han ido evolucionando hacia la incorporación en una sola máquina de varias operaciones elementales de mecanizado que tradicionalmente se efectuaban en máquinas diferentes, y hacia la incorporación de cambiadores automáticos de piezas y herramientas, apareciendo los centros de mecanizado que permiten obtener una pieza acabada, o casi acabada, en una sola estación de trabajo. En función de las capacidades de proceso y de memoria de los CNC han evolucionado también las técnicas y lenguajes de programación. Desde los primeros programas lineales en lenguaje máquina a la programación asistida por ordenador, gráfica e interactiva, existe un amplio espectro de sistemas y lenguajes de programación. LAS MÁQUINAS Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 2 El control numérico se monta sobre todo tipo de máquina herramienta convencional, tanto de arranque de viruta como de trazado y deformación. Así, lo encontramos en tornos, fresadoras, rectificadoras, taladradoras, mandrinadoras, dobladoras, plegadoras, punzadoras, máquinas de trazar, punteadoras, máquinas de soldar, de oxicorte, de medir, etc. Sin embargo, el control numérico ha promocionado el desarrollado de dos tipos de máquinas múltiples: El centro de mecanizado, para piezas prismáticas, en el que sobre pieza fija una o más torretas con herramientas giratorias permiten efectuar operaciones de fresado, taladrado, mandrinado, escariado, etc. Si lleva incorporada mesa giratoria pueden efectuarse operaciones de torno vertical. El centro de torneado, dotado de una o más torretas, con herramientas motorizadas que, además de las clásicas operaciones de torneado permiten efectuar fresados, taladrados, escariados, etc., tanto axiales como radiales. Las características de precisión exigidas en estas máquinas en condiciones duras de utilización, han modificado las características de diseño de las mismas. En el aspecto estructural se busca una mayor rigidez y ausencia de vibraciones, lo que lleva a la utilización de bastidores de chapa soldada y de hormigón en vez de la clásica fundición. En el diseño de la cadena cinemática se busca disminuir los juegos, rozamientos, vibraciones e inercia de las masas móviles para mejorar la precisión y repetibilidad del posicionamiento de la herramienta, aumentando la rigidez de las guías y utilizando materiales de bajo coeficiente de fricción o sistemas hidrostáticos o de rodadura, husillos a bolas para la transmisión de¡ movimiento sin holguras, etc. Otros puntos en los que se ha mejorado son la estabilidad y uniformidad térmica con potentes sistemas de refrigeración de herramienta, pieza e incluso máquina, y la evacuación de virutas. Sobre las funciones desarrolladas por las máquinas convencionales las máquinas a control numérico incorporan básicamente: 1. 2. 3. 4. 5. 6. Sistemas de posicionado de la herramienta. Sistemas de medición del desplazamiento. Sistemas de medición de piezas y herramientas. Sistemas de control de condiciones de mecanizado. Sistemas de cambio de herramientas. Sistemas de cambio de pieza. VENTAJAS DE LA APLICACIÓN DE LAS MÁQUINAS HERRAMIENTAS CON CN. A continuación se enuncian algunas de las ventajas que presentan las máquinas herramienta con CN: REDUCCION DE LOS TIEMPOS DE CICLOS OPERACIONALES. Las causas principales de la reducción al mínimo de los tiempos superfluos son: 1. 2. 3. Trayectorias y velocidades más ajustadas que en las máquinas convencionales; Menor revisión constante de los planos y hojas de instrucciones; Menor verificación de medidas entre operaciones. AHORRO DE HERRAMIENTAS Y UTILLAJES. Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 3 El ahorro en concepto de herramientas se obtiene como consecuencia de la utilización de herramientas más universales. 1. 2. 3. 4. MAYOR PRECISIÓN E INTERCAMBIABILIDAD DE LAS PIEZAS. REDUCCIÓN DEL PORCENTAJE DE PIEZAS DEFECTUOSAS. REDUCCIÓN DEL TIEMPO DEL CAMBIO DE PIEZAS. REDUCCIÓN DEL TIEMPO DE INSPECCIÓN. INTRODUCCIÓN A LA PROGRAMACIÓN La programación de los controles numéricos ha sufrido una gran evolución en los últimos años. Si bien se habla todavía de programación manual y programación automática o asistida por ordenador, la realidad es que La programación a pie de máquina, apoyada en los lenguajes y facilidades de que disponen los CNC. La programación en oficina técnica, apoyada en equipos y soft propio dentro de técnicas de CAD - hoy día, al contar los controles con un microordenador incorporado, la programación manual dispone de muchas de las facilidades reservadas hasta hace poco a la programación automática. PROCESO DE PROGRAMACIÖN La programación de una máquina herramienta de control numérico consiste en elaborar y codificar la información necesaria para mecanizar una pieza en un lenguaje que la máquina sepa interpretar. El proceso puede descomponerse en tres etapas: 1. PREPARACIÓN DEL TRABAJO. 2. CODIFICACIÓN DEL PROGRAMA. 3. PRUEBA Y PUESTA A PUNTO. La etapa de preparación del trabajo es similar a la correspondiente del mecanizado convencional. A partir de las características de la pieza a obtener, de los medios de producción disponibles, de sus características y posibilidades, se define una secuencia de operaciones elementales, definiendo en cada una de ellas las herramientas a utilizar y los utillajes necesarios. Se precisa también conocer las técnicas de mecanización. 1. LA PREPARACION DEL TRABAJO Es fundamental para el programador tener un conocimiento exacto de las prestaciones que le ofrece tanto el control como la máquina herramienta. Las prestaciones que ofrece un control son muy variables, dependiendo de la complejidad y sofisticación de la máquina herramienta que gobierna. El control de un centro de mecanizado con cambio automático de piezas y herramientas precisará unas características muy superiores al CN de una taladradora. El control de un torno es diferente del de una fresadora de 5 ejes y un CN convencional tiene poco que ver con un CNC. Dentro de la preparación del trabajo se puede establecer un planteo de cómo y qué secuencias deberá seguir el proceso para poder realizar el mecanizado de una forma segura y rápida. Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 4 Definición del proceso: Conocidos los elementos de fabricación disponibles, la definición del proceso de mecanización puede dividirse en las siguientes etapas: 1) Estudio del plano de la pieza a fabricar. 2) Análisis de las operaciones elementales. 3) Selección de las herramientas. 4) Definición de las condiciones técnicas de mecanizado. 5) Secuenciación de las fases de trabajo. En la fase de estudio del plano, el preparador se informa de las características de las piezas a fabricar: material, dimensiones, cotas, tolerancias, acabados superficiales, etc., datos todos ellos que determinan las máquinas a utilizar. En la fase de análisis de las operaciones elementales, el programador descompone las superficies a mecanizar en tramos correspondientes a las trayectorias que las herramientas pueden seguir. En general sólo son lineales y circulares, sobre superficies planas o de revolución. Este estudio geométrico implica la definición de las cotas de los puntos inicio y final de cada tramo, así como el centro en las circulares. En la fase de selección de máquina se estudia qué operaciones pueden efectuarse en cada una de las máquinas disponibles, intentando disminuir al máximo el número de cambios de máquina y de atadas de la pieza. En la fase de selección de herramientas se eligen las más adecuadas para cada operación en función de las características de la misma y de las tolerancias y acabados superficiales deseados. En las fases de definición de características técnicas de mecanizado se establecen las velocidades de avance, profundidad de pasada y velocidad de corte adecuadas al material de la pieza según la máquina y herramienta utilizadas, para obtener los ciclos de mecanizado más cortos compatibles con la calidad exigida. En la fase de secuenciación de operaciones se establece el orden en que se mecanizarán las distintas fases dibujando en cada caso un croquis de la zona a mecanizar, las herramientas y fijaciones utilizadas y los parámetros técnicos de fabricación. Terminada la definición del proceso y conocidos los medios a utilizar y las operaciones a efectuar, el programador puede empezar a codificar. En general, esta fase de codificaciones es la que recibe el nombre de programación del control numérico. 2. CODIFICACION DEL PROGRAMA En la fase de codificación se transcribe toda la información, según los símbolos y reglas de sintaxis de un lenguaje comprensible por la máquina un soporte que el control pueda leer. Se precisa conocer las reglas del lenguaje que facilita el fabricante de la máquina en su manual. LA PROGRAMACIÓN MANUAL Recibe este nombre la codificación del programa en lenguaje máquina realizada sin apoyo informático. En este tipo de lenguaje, el programador descompone la información en operaciones elementales a ejecutar por la máquina, por ejemplo, un recorrido, un cambio de herramienta, etc. Cada una de estas operaciones elementales constituye un "bloque" o una fase del programa y es una línea horizontal del mismo. Las diferentes funciones a realizar por la máquina dentro de cada bloque se identifican por el formato del bloque. En los lenguajes de bloques de formato fijo cada posición tiene un significado determinado. Actualmente está en desuso. Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 5 En los bloques de formato variable las funciones se identifican con una letra o dirección y los caracteres que siguen a esta letra especifican el valor directo o codificado de esta función. Es decir, un bloque se descompone en "funciones" o palabras definidas por una letra dirección seguida de caracteres numéricos. MAQUINAS HERRAMIENTAS CON CONTROL NUMÉRICO COMPUTARIZADO. ANTECEDENTES Y COMPONENTES ANTECEDENTES. Para poder analizar y definir en que consiste una máquina herramienta con CNC, primeramente vamos a considerar como se comportaría una máquina convencional ante un proceso de producción. En este caso, el plano de la pieza a fabricar, constituye el soporte principal de los datos de mecanizado. Para poder efectuar el maquinado, el operario lee e interpreta el plano, y posteriormente realiza sobre la máquina las maniobras adecuadas para poder obtener el producto final. Estos son: los desplazamientos de la herramienta, la elección de los datos del corte, la puesta a punto de la pieza, elección de herramientas, etc. Es decir, que es un vínculo directo: plano - operario - máquina herramienta. En un maquinado con un CNC, el hombre leerá el plano, y construirá una sucesión ordenada de datos alfanuméricos, que conformarán el programa de la pieza, el cual será introducido en la Unidad de Gobierno ( ordenador), que será el encargado de transmitir a los órganos de la máquina, las instrucciones correspondientes para poder elaborar la pieza. Como podemos observar, se ha agregado un elemento en la cadena de relaciones: plano - operario - unidad de gobierno - máquina herramienta. VENTAJAS DE LA APLICACIÓN DE UNA MAQUINA HERRAMIENTA CON CNC. Para la producción de piezas en serie, nos encontramos con varios sistemas para permitir la repetibilidad de pasos y operaciones en las máquinas convencionales: en los tornos automáticos y semi automáticos, esto se consigue mediante sistemas de levas, pero este sistema es poco flexible, ya que para piezas diferentes, requiere una nueva puesta a punto, con una considerable pérdida de tiempo, que de por sí es muy importante. Tampoco es factible el sistema de fabricación que requiera de máscaras, moldes o modelos, por su elevado costo de fabricación y su poca probabilidad de transformarlos para piezas distintas. Constituyen, de esta manera, una “memoria” rígida e inflexible. En cambio, una máquina con CNC, automatiza los movimientos y acciones como ser: desplazamientos de los carros o mesas, giro de el o los cabezales, las distintas gamas de avances y de velocidades de corte, los cambios de herramientas y piezas, etc., simplemente cambiando la programación de la máquina. De esta manera, podemos afirmar que ganamos en: Reducción en los tiempos de producción, por una importante disminución en los tiempos muertos. Mayor fiabilidad en la producción de las piezas, dado que existe menor posibilidad de piezas defectuosas. Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 6 Reducción de los tiempos de control de la calidad. Reducción de los tiempos de control de proceso por medio de planos y hojas de ruta o de procesos. Ahorro de herramientas y dispositivos de corte, al optimizarse la utilización de las herramientas. Evidentemente, esto redunda en un muy considerable ahorro económico que superará a mediano plazo el gasto inicial de compra de una máquina CNC. COMPONENTES. Al analizar una máquina con CNC, observamos que básicamente mantiene su principio de funcionamiento comparada con una convencional, con excepción de la innovación que le confiere su ordenador o unidad de gobierno. Este componente es quien más a evolucionado con el correr de muy poco tiempo, aunque los demás elementos que conforman tradicionalmente una máquina herramienta, han debido adecuarse a las altas velocidades de maquinado, y a la extrema precisión en los posicionamientos tanto de las herramientas como de las piezas. Por ejemplo, se recubrieron las superficies de deslizamiento con materiales plásticos muy resistentes al desgaste, los desplazamientos de los carros son mediante sistemas de transmisión por tornillos de bolas recirculantes, los restantes movimientos son mediante circuitos hidráulicos o neumáticos. Los desplazamientos de las herramientas y el giro del husillo, son provocados por motores de corriente continua. Y muy particularmente, en el campo de las herramientas de corte, se han debido adecuar a las altas exigencias de terminación y de esfuerzos de corte. Podríamos decir, que los elementos componentes de una máquina con CNC, son: a.- La unidad de gobierno. b.- Los servomecanismos. Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 7 c.- Los transductores. d.- Dispositivos para el cambio de herramientas. e.- Husillos y ejes de trabajo y avances. La unidad de gobierno. Es el elemento que contiene la información necesaria para todas las operaciones de desplazamientos de las herramientas, giro de los husillos, etc. Está conformada por el ordenador o procesador, que es donde se encuentra la memoria de almacenamiento de los datos de maquinado, que serán transformados en impulsos eléctricos y transmitidos a los distintos motores de la máquina; y por el tablero o panel de servicio, elemento físico por donde se ingresan los datos requeridos por el control. Esto se realiza mediante un teclado alfanumérico similar al teclado de una computadora, una zona de paneles de mando directo de la máquina, y un monitor (display o pantalla). Los servomecanismos. Estos se encargan principalmente de los movimientos de los carros o mesas de la máquina. Son servomotores con motores paso a paso, a corriente continua, hidráulicos, etc. Reciben los impulsos eléctricos del control, y le transmiten un determinado número de rotaciones o inclusive una fracción de rotación a los tornillos que trasladarán las mesas o los carros. Los servomotores con motores paso a paso, constan de un generador de impulsos que regulan la velocidad de giro del motor variando la cantidad y frecuencia de los impulsos emitidos. Estos motores giran un ángulo (paso) de aproximadamente 1 a 10 por impulso. La cantidad de impulsos puede variar hasta 16.000 por segundo, dando como resultado una gran gama de velocidades. Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 8 En los servomotores con motores de corriente continua, cuando varía la tensión, varía proporcionalmente la velocidad de giro del motor. El servomotor hidráulico, posee una servoválvula reguladora del caudal que ingresa al motor, dosificando de esta manera la velocidad de rotación del mismo. Los transductores La función de los mismos consiste en informar por medio de señales eléctricas la posición real de la herramienta al control, de manera que este pueda compararla con la posición programada de la misma, y efectuar los desplazamientos correspondientes para que la posición real sea igual a la teórica. Los dispositivos de medición pueden ser directos o indirectos. En los de medición directa, encontramos una regla graduada unida al carro. En cambio, en los de medición indirecta, un cuenta vueltas reconoce la cantidad de giros que efectúa el tornillo de filete esférico del carro. También podemos clasificarlos de acuerdo a sus características de funcionamiento, pudiendo ser absolutos, incrementales o absolutos-cíclicos. Los absolutos, informan de las posiciones de los carros punto por punto con respecto a un punto de origen fijo previamente determinado. Los incrementales, emiten un impulso eléctrico a intervalos de desplazamiento determinados, los que son acumulados por un contador de impulsos, quienes informarán al control de la suma de estos impulsos. Los últimos, pueden decirse los más difundidos, y funcionan de la siguiente manera: Pueden medir directamente movimientos angulares o giratorios, lo que se utiliza para determinar la coordinación exacta de los carros con el giro del husillo en los casos de roscado, por ejemplo. Otros miden la posición del carro o la mesa utilizando una escala metálica con un circuito impreso en forma de grilla, que se encuentra fijo sobre la carrera a dimensionar. Sobre esta, se mueven con los carros, un par de lectores (cursores) eléctricos, que informarán sobre la mensura efectuada al control. Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 9 Dispositivos para el cambio de herramientas. El cambio de las herramientas de trabajo en una máquina con CNC, se efectúa de manera totalmente automática, para lo cual se utilizan dispositivos de torreta de 4, 6 u 8 posiciones o también tipo revólver, con un número importante de posiciones o estaciones, o sistemas de cambio denominados magazines, que consta de una cinta o cadena, que con el auxilio de agarraderas, selecciona la herramienta a emplear de un “almacén” y la sitúa en posición de trabajo. Husillos y ejes de trabajo y avances. Los husillos de trabajo en las máquinas con CNC son movidos con motores de corriente continua, generalmente, ya que los mismos permiten incrementar o decrecer el número de R.P.M. sin escalonamientos. Cuando hablamos de ejes de trabajo o de rotación, nos referimos a las máquinas en las cuales la mesa de trabajo o el cabezal del husillo son orientables pudiendo adoptar distintas posiciones angulares, tal es el caso de los centros de maquinado o las fresas, o algunos tornos verticales con varios montantes. Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 10 Conocemos como ejes de avances a las direcciones en las cuales se mueven los carros, el husillo o la mesa de trabajo. De esta manera, en un torno tendremos un eje X determinado por un avance en el sentido perpendicular al husillo, y un eje Z que será colineal al eje del torno. En una fresa, generalmente los ejes X e Y son coplanares y generados ambos por el movimiento de la mesa, y el eje Z, coincidirá con el movimiento vertical del husillo. PROGRAMACIÓN EJES PRINCIPALES DE REFERENCIA. Tendremos fundamentalmente tres ejes de referencias: los ejes X, Y, Z. El eje X, es paralelo al carro transversal, y en el caso del torno, sus medidas se toman a partir del eje de la pieza, pero con valores de diámetros. El eje Y, que es perpendicular al anterior, y solo lo encontramos en las fresas. El eje Z, que es coincidente con el eje de la máquina. PUNTOS CERO DE REFERENCIA. Vamos a diferenciar algunos puntos de referencia: Punto cero de la máquina Este origen de coordenadas está dado por el fabricante, y es un punto interior de la máquina. Punto cero de la pieza Este punto es arbitrario y determinado por el programador, con referencia al cero de la máquina. Los datos de trayectoria de las herramientas y de distancias en avances y penetraciones están referidos a este punto en particular. Es decir, los datos de un programa de pieza, son tomados en base a este. Punto cero del carro Está referido con respecto al cero de la máquina. Se tiene en cuenta para la determinación de los datos de magnitudes de herramientas. FUNDAMENTOS DE ELABORACIÓN DE UN PROGRAMA CNC. Las operaciones que un CNC debe efectuar para obtener una pieza determinada, están elaboradas en un estudio previo, que llamaremos programación manual, del plano de la pieza, y la confección de una hoja de procesos para mecanizar. Tendremos entonces en cuenta los siguientes factores: DETERMINACIÓN DEL CICLO DE TRABAJO; en el cual, mediante una hoja de procesos, previamente determinamos cuales son las operaciones a efectuar en la máquina. DETERMINACIÓN DE LA HERRAMIENTA; es decir, del tipo de herramienta, calidad, forma, perfil y dimensiones de la misma de acuerdo a las distintas operaciones. DETERMINACIÓN DE LOS FACTORES DE CORTE; como la velocidad de corte, avances, profundidad de pasada, tiempo de operación. Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 11 DETERMINACIÓN DEL RECORRIDO DE LA HERRAMIENTA; en el cual debemos tener en cuenta la optimización del mismo para disminuir al máximo el tiempo de maquinado. Este estudio previo a la programación propiamente dicha, es necesario ya que de esta manera vamos a determinar, de las muchas formas de programar una misma pieza, cual es la más acertada y la que nos proporcionará un aprovechamiento óptimo de la máquina y de la herramienta. Para que un CNC pueda interpretar los datos que vamos a incorporarle teniendo en cuenta lo antes citado, la información se la suministraremos por medio de un código o lenguaje propio de la máquina, o sea elaborando un programa de pieza, para lo que tomaremos como referente el código de programación ISO 1050 o DIN 66025 CÓDIGOS DE PROGRAMA SEGÚN DIN 66025 % : LF A B C D F G H I J K L M N P R S T X Y Z Identificación automática de códigos ( comienzo de programa ). Secuencia principal Final de secuencia. Ángulo en coordenadas polares / ángulo para sucesiones de contorno. Radio en interpolación circular /chaflán o radio en sucesión de contorno. Anchura de pasada. Distancia del plano de referencia a la superficie de la pieza./Selección de corrección de herramienta. Velocidad de avance.. Función preparatoria. Funciones auxiliares. Parámetro de interpolación circular relativo al eje X./ Paso en un roscado Parámetro de interpolación circular relativo al eje Y. Parámetro de interpolación circular relativo al eje Z./ Paso en un roscado Número de subprograma. Función auxiliar. Número de bloque o secuencia. Número de pasadas en un subprograma. Parámetros de un ciclo. Velocidad de corte./ Velocidad de giro en RPM./Parada precisa del cabezal en grados. Identificación de herramienta. Movimiento principal del eje X. Movimiento principal del eje Y. Movimiento principal del eje Z. Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 12 FUNCIONES PREPARATORIAS “G” Estas funciones determinan las condiciones de desplazamiento, es decir, como se deben mover los carros o la mesa, el tipo de interpolación, el tipo de acotado. En otras palabras, el modo y la forma de realizar los desplazamientos. G00 G01 G02 G03 G04 G05 G07 G09 G20 G21 G22 G23 G24 G25 G26 a 29 G33 G34 G35 G36 G37 G38 G39 G40 G41 G42 G50 G51 G53 G54 a 59 G63 G64 G70 G71 G72 G74 G90 G91 G92 G94 G95 G96 G97 * * * * * * * * * * * * * * * * * * * * * * * * Posicionamiento en rápido. Interpolación lineal. Interpolación circular en sentido horario Interpolación circular en sentido antihorario Tiempo de parada bajo X (secuencia propia) Trabajo en arista matada Trabajo en arista viva Deceleración. Parada precisa I Llamada a subrutina standar Llamada a subrutina paramétrica Definición de subrutinas standar Definición de subrutinas paramétricas Final de subrutina Salto incondicional Salto condicional Roscado con paso constante Roscado con paso creciente Roscado con paso decreciente Redondeado controlado de aristas Entrada tangencial Salida tangencial Achaflanado Sin compensación de radio de corte Compensación de radio de corte a la izquierda Compensación de radio de corte a la derecha Carga de dimensiones de herramienta Corrección de dimensiones de herramienta Supresión de decalaje de origen Traslados de origen Roscado con macho. Corrección del avance al 100% Servicio de contorneado Entrada en pulgadas Entrada en milímetros Factor de escala Búsqueda automática del punto de referencia Acotación en absoluto Acotación en incremental Limitación valor prescrito velocidad de giro del cabezal bajo S en R.P.M. Avance bajo F en mm/min. o pulg/min. Avance bajo F en mm/vuelta o pulg/vuelta Avance bajo F en mm/vuelta y velocidad de corte bajo S en m/min. borrado de G96. Memoriza último valor de G92 Los símbolos acompañados por (*), son funciones que tienen una contradictoria, por lo que se debe poner especial cuidado de no colocar dos opuestas en una misma secuencia. Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 13 Las funciones preparatorias anteriores, son de utilización tanto en tornos como en fresas, mientras que un CNC de una fresa puede contener además las siguientes funciones: G10 G11 G12 G13 G17 G18 G19 G43 G44 G73 G80 G81 a 89 G98 * * * * * * * * * * * * * G99 * Anulación de la imagen espejo Imagen espejo en el eje X Imagen espejo en el eje Y Imagen espejo en el eje Z Selección del plano de trabajo XY Selección del plano de trabajo XZ Selección del plano de trabajo YZ Compensación de longitud de herramienta Anulación de G43 Giro de sistemas de coordenadas Anulación de ciclos fijos Ciclos fijos Vuelta de la herramienta al plano de partida después de terminar un ciclo fijo Vuelta de la herramienta al plano de referencia ( de acercamiento) al terminar un ciclo fijo FUNCIONES DE MANIOBRAS Y COMPLEMENTARIAS Estas funciones pueden figurar en una misma secuencia como máximo tres M, una S y una T, en el siguiente orden: M - S – T * Parada programada incondicional M00 * Parada programada condicional M01 Fin de programa M02 * Giro del cabezal en sentido horario M03 * Giro del cabezal en sentido antihorario M04 * Parada del cabezal sin orientación M05 Cambio automático de torreta. M06 * Apertura del líquido refrigerante M08 * Cierre del líquido refrigerante M09 Final de subprograma M17 * Parada del cabezal orientado un ángulo bajo S (horario) M19 Fin de programa M30 Velocidad de giro del cabezal codificada S Velocidad de giro del cabezal en R.P.M. Velocidad de corte en m/minuto Parada del cabezal en grados Orden de herramienta T SECUENCIA LÓGICA DE CÓDIGOS % . / . N . G . X .Y . Z . Y . I . J . K . R . Q . L . F . S . T . M . Control Numérico CNC MEP Jorge Daniel Maidana Pág. Nº 14