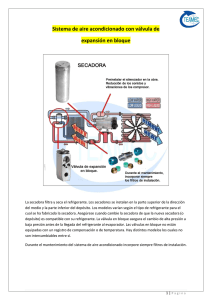

ÍNDICE 1. OBJETIVO 2. HISTORIA 3. COMPONENTES DEL CICLO DEL REFRIGERANTE 4. UBICACIÓN DE LOS COMPONENTES DEL SISTEMA DE AIRE ACONDICIONADO 5. MODO CALEFACCIÓN 6. HVAC - MODO AIRE ACONDICIONADO 7. CICLO DE AIRE ACONDICIONADO 8. COMPRESOR DE AIRE 8.1. PISTONES 8.2. SCROLL – ESPIRAL 8.3. 8.3. ROTARY VANE – ROTATIVO 8.4. DESPLAZAMIENTO FIJO 8.5. DESPLAZAMIENTO VARIABLE 8.6. FUNCIONAMIENTO DEL EMBRAGUE ELECTROMAGNÉTICO 8.7. MONTAJE DEL COMPRESOR 8.8. LUBRICACION DEL COMPRESOR 9. CONDENSADOR 9.1. DE FLUJO PARALELO (O MULTIFLUJO) 9.2. SERPENTÍN 9.3. TUBOS O ALETAS 10. VENTILADOR DE REFRIGERACIÓN 11. FILTRO SECADOR 12. VÁLVULA DE EXPANSIÓN 13. TUBO DE ORIFICIO 14. EVAPORADOR 14.1. TUBOS O ALETAS 14.2. SERPENTIN 15. ACUMULADOR 16. CALEFACTOR 17. ELECTROVENTILADOR DE LA CAJA DE AIRE 18. MANGUERAS 19. MUFLAS 20. COMPONENTES PARA EVITAR FUGAS DE FLUIDOS 20.1. O’RINGS 20.2. SEALING WASHER 21. TERMOSTATO 22. TERMISTOR 23. PRESOSTATO DE BAJA 24. PRESOSTATO DE ALTA 25. SENSOR DE PRESIÓN 26. AGENTE FRIGORÍFICO 27. ACEITE PARA EL AGENTE FRIGORÍFICO 28. COMANDOS DE CONTROL DE TEMPERATURA 29. CONTROL ELECTRÓNICO DE TEMPERATURA 30. ESTACIÓN DE SERVICIO PARA AIRE ACONDICIONADO 31. DIAGNÓSTICO DEL SISTEMA DE CLIMATIZACIÓN 31.1. ANÁLISIS DE LA EFICACIA DEL SISTEMA DE AIRE ACONDICIONADO 31.2. INEFICIENCIA DEL SISTEMA DE AIRE ACONDICIONADO 31.3. CONTROL DE LAS PRESIONES DEL SISTEMA DE AIRE ACONDICIONADO 32. PRECAUCIONES PARA ALMACENAR E INSTALAR PIEZAS DEL ACONDICIONADOR DE AIRE 33. CONTROL DE LA HERMETICIDAD DEL CIRCUITO DEL AGENTE FRIGORÍFICO 2 2 3 4 4 5 5 5 6 6 7 7 8 9 10 11 11 11 12 12 13 14 15 16 17 17 17 18 19 19 20 20 21 21 22 22 22 22 23 23 24 25 25 26 27 27 27 28 29 29 30 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 1 1. OBJETIVO Conocer el principio de funcionamiento del A/C así como todas las fases del ciclo de refrigeración para poder realizar los procesos de mantenimiento y diagnóstico de manera adecuada. 2. HISTORIA Los primeros autos no eran precisamente cómodos; sus neumáticos delgados e interiores alfombrados proporcionaban un paseo muy incómodo. En el invierno los pasajeros se abrigaban, y en verano el aire acondicionado era el resultado de la brisa que soplaba al viajar a 15 mph. Nada es más caliente que el interior de un auto, por lo que cuando los fabricantes de autos comenzaron a cerrar las cabinas, era obvio que se debía hacer algo con dicho calor; al principio se colocaron aberturas en el piso, pero esto trajo más polvo y sucio que aire acondicionado. En 1884 William Whiteley tuvo la gran idea de colocar cubos de hielo en un contenedor debajo de la cabina de los carruajes y soplar aire adentro por medio de un ventilador conectado al eje. Una cubeta cerca de las aberturas del piso fue el equivalente en el automóvil; luego vino un sistema de enfriamiento por evaporación llamado Wheater Eye (Ojo climático), en el que se producía un efecto de disminución de la temperatura en el aire haciéndolo pasar sobre agua. Dicho sistema todavía se encuentra disponible en las VAN y los RV. Este sistema fue inventado por una compañía llamada Nash. El primer auto con un sistema de refrigeración como los actuales fue el Packard 1939, en el que una espiral enfriadora, que no era más que un evaporador muy largo que envolvía toda la cabina, y cuyo sistema de control era el interruptor de un ventilador. Luego vino Cadillac, que produjo 300 autos con aire acondicionado en 1941. Estos primeros sistemas de aire acondicionado tenían una gran desventaja, no existía un embrague en el compresor, por lo que éste siempre estaba encendido mientras en auto estaba en funcionamiento, y para apagar el sistema, se tenía que parar el auto, salir de éste, abrir el capó y quitar la correa del compresor. No fue sino hasta después de la Segunda Guerra Mundial que Cadillac promocionó una nueva característica: controles para el aire acondicionado. Estos controles estaban localizados en el asiento trasero, por lo que el conductor debía estirarse hacia el asiento trasero para apagar el sistema, pero aún así era mejor que apagar el carro y desconectar la correa del compresor. Los sistemas de aire acondicionado fueron por muchos años una opción no muy común. No fue sino hasta 1966 que el Motor Seviche Manual publicó que se habían vendido 3 560 000 unidades de aire acondicionado para automóviles que las ventas de autos con la opción de aire acondicionado se dispararon. Para 1987 el número de unidades de aire acondicionado vendidas fue de 19 571 000. En la actualidad se estima que el 80% de los carros y camiones pequeños en uso poseen unidades de aire acondicionado. El aumento de unidades de aire acondicionado instaladas el los autos en los 70s y los 80s se debió a que a finales de los 70s, en los Estados Unidos las personas comenzaron a mudarse hacía estados más calurosos. Luego las personas que compraban autos deseaban que éstos estuviesen equipados con todas las opciones disponibles. Los vendedores hacían más dinero con estas opciones extras, por lo que comenzaron a incluir equipos de aire acondicionado como una característica básica y no como una opción, a pesar de ser una de las características más caras. Con el tiempo las unidades de aire acondicionado fueron mejorando, por lo que los conductores no tuvieron que preocuparse por el calor que pasaban debido a que sus unidades de aire acondicionado no funcionaban bien. 2 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 Hoy día, las unidades de aire acondicionado son muy eficientes, con sistemas modernos como el ATC (Control automático de temperatura, por sus siglas en inglés), que es más confiable que los viejos termostatos. Las computadoras a bordo también se aseguran que tanto el conductor como los pasajeros se sientan cómodos. Las unidades de aire acondicionado automotoras están evolucionando continuamente, ahora hay más diseños de compresores y nuevos componentes electrónicos que mejoran la eficiencias de estos equipos; y no solo los componentes están evolucionando, por parte de los refrigerantes, los CFC (clorofluorocarbonos, también conocidos como R–12 o freón) están siendo reemplazados por otros gases refrigerantes como el R–134, que no contiene cloro, debido a que son contaminantes, especialmente dañinos para la capa de ozono. 3. COMPONENTES DEL CICLO DEL REFRIGERANTE LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 3 4 4. UBICACIÓN DE LOS ACONDICIONADO 5. MODO CALEFACCIÓN COMPONENTES DEL SISTEMA DE LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 AIRE 6. HVAC - MODO AIRE ACONDICIONADO 7. CICLO DE AIRE ACONDICIONADO 8. COMPRESOR DE AIRE El compresor puede ser llamado de “corazón” del sistema. El compresor es una máquina que transforma la energía mecánica suministrada por el motor del vehículo, de forma que aspira el fluido refrigerante, procedente del evaporador y bajo la forma de vapor a baja presión y temperatura, para después impulsarlo hacia el condensador, en forma de vapor a alta presión y temperatura. El fluido sufre pues un incremento de presión y temperatura en el compresor. La elevación de la presión es fundamental para el proceso de expansión y refrigeración y también para que pueda ocurrir el cambio de calor en el condensador. LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 5 8.1. PISTONES El compresor de pistón es uno de los más antiguos diseños de compresor, pero sigue siendo el más versátil y muy eficaz. Este tipo de compresor mueve un pistón hacia delante en un cilindro mediante una varilla de conexión y un cigüeñal. Si sólo se usa un lado del pistón para la compresión, se describe como una acción única. Si se utilizan ambos lados del pistón, las partes superior e inferior, es de doble acción. El principio de funcionamiento de estos compresores consiste en la transformación del movimiento rotativo del eje en un movimiento alternativo de los pistones por medio de un plato oscilante inclinado. La unión entre la varilla del pistón y el plato se efectúa mediante rótulas Placa oscilante (Swash Plate) o articulada (Wobble Plate). 8.2. SCROLL – ESPIRAL Empleados fundamentalmente en vehículos de propulsión eléctrica y en instalaciones industriales. Su funcionamiento se basa fundamentalmente en la rotación de una espiral móvil respecto de otra espiral fija. 6 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 8.3. 8.3. ROTARY VANE – ROTATIVO El principio de funcionamiento de un compresor de paletas se basa en la rotación de un rotor y la disminución progresiva del espacio ocupado por el fluido atrapado entre las paletas. La estanqueidad se asegura por el contacto entre las paletas y el estator, producida por la fuerza centrífuga aplicada a las paletas al girar el rotor a gran velocidad 8.4. DESPLAZAMIENTO FIJO Estos compresores comprimen la misma cantidad de fluido en cada rotación, ya que disponen de un cigüeñal en forma de plato que no puede modificar su ángulo en relación con el árbol del compresor. Los sistemas de climatización que emplean estos compresores conectan y desconectan la bobina del embrague, dependiendo de la temperatura del aire a la salida del evaporador, de manera que el compresor comprime o no según las necesidades del momento. LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 7 La decisión de conectar o desconectar el compresor es tomada por un sensor de temperatura que se encuentra, como se ha mencionado, en la salida del aire del evaporador. La desconexión se realiza cuando la temperatura del aire a la salida es tan baja que podría producir hielo en el evaporador. Estos sistemas tienen el problema de la pérdida de potencia del motor que provoca la conexión brusca del compresor, con las consecuencias que ello conlleva en cuanto al confort de marcha. Además, en ocasiones la potencia consumida es mayor que la que se necesita realmente. 8.5. DESPLAZAMIENTO VARIABLE Tienen en su interior un cigüeñal en forma de plato pero que puede variar el ángulo que forma respecto al árbol del compresor, girando alrededor de un punto. Cuanto mayor sea el ángulo, mayor será el desplazamiento de los pistones y por lo tanto mayor será la cilindrada del compresor. Estos compresores, que aparecieron en el año 1987 no necesitan el empleo de un sensor de temperatura a la salida del aire del evaporador, ya que se regulan por sí mismos. Así pues el ángulo de inclinación depende de la presión en el cárter. Por medio de un orificio calibrado existe constantemente una inyección de parte del gas comprimido hacia el cárter. Además, una válvula de control pone en equilibrio las presiones de aspiración, de salida y del cárter, permitiendo la reinyección hacia la aspiración de la cantidad sobrante de fluido refrigerante en el cárter, de manera que el caudal coincida con las necesidades de refrigeración. La variación de la cilindrada se lleva a cabo mediante la válvula de control. Al aumentar la carga térmica en el evaporador (aumenta la temperatura del habitáculo), la presión de evaporación aumenta ya que aumenta la temperatura. Esta presión aumenta por encima del punto de regulación de la válvula (2 bar efectivos). En esta situación se produce un paso de gas entre la cámara de aspiración y el cuerpo del compresor, no hay presión diferencial entre estas cámaras y los pistones tienen una carrera máxima. Al aumentar la cilindrada, el flujo de refrigerante en circulación aumenta, con lo que el frío generado es mayor, la temperatura en el evaporador bajará junto con la del habitáculo y la presión de succión disminuye hasta estar por debajo del valor de regulación de la válvula. Esta válvula abre un paso entre la cámara de descarga y el cuerpo del compresor, por lo que se eleva la presión en el cuerpo. Simultáneamente, la válvula de control reduce el paso entre la cámara de aspiración y el cuerpo del compresor. La regulación del diferencial de presión produce una fuerza que actúa sobre cada una de las bases de los pistones. Como resultado se obtiene un par de giro que por medio del plato oscilante hace variar el ángulo de la leva giratoria. El plato del cigüeñal por lo tanto se desplazará hacia el otro lado, 8 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 disminuyendo la cilindrada. En la práctica, el plato se sitúa en una posición intermedia que varía muy despacio, permitiendo cumplir en todo momento las necesidades térmicas del sistema. Las ventajas de los compresores de cilindrada variable son: Reducción del consumo de combustible del vehículo, ya que el compresor solo consume la potencia estrictamente necesaria Evolución lineal de la temperatura del habitáculo Eliminación de los golpes bruscos de puesta en marcha del compresor Mejor deshumidificación del aire Temperatura del aire de los difusores constante Mayor confort de marcha Compresor con una duración de vida superior Supresión de la sonda de temperatura del evaporador Mayor duración del resto de los accesorios del compresor, como embrague electromagnético, de la correa y de los rodamientos 8.6. FUNCIONAMIENTO DEL EMBRAGUE ELECTROMAGNÉTICO En los compresores que se emplean en los equipos de climatización se utiliza un dispositivo especial, llamado embrague electromagnético, que permite mantener solidario el compresor con el motor. Es el elemento que posibilita la interrupción de la conexión entre el motor del vehículo y el compresor. Esta interrupción puede realizarse a voluntad del conductor o bien de forma automática cuando se ha alcanzado la temperatura adecuada. De este modo, el embrague transmite el movimiento, generalmente mediante una correa, desde la polea motriz del motor del vehículo al compresor. Como se puede ver en la siguiente figura, el embrague electromagnético se compone de los elementos siguientes: LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 9 8.7. MONTAJE DEL COMPRESOR Consiste en un soporte para montar el compresor del motor, una polea loca y una correa del compresor. Hay dos posibles arreglos correa de transmisión: CORREAS MULTIPLES: Correas individuales para cada uno de los accesorios del motor CORREA INDIVIDUAL: Todos los accesorios del motor son accionados por una sola correa 10 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 8.8. LUBRICACION DEL COMPRESOR El sistema de aire acondicionado contiene una determinada cantidad de aceite para lubricar las partes móviles de los compresores, las juntas, las piezas intermedias de las juntas El aceite para se introduce directamente en el agente frigorífico por el lado de aspiración del compresor El aceite se mezcla con el refrigerante, que lo arrastra a lo largo del sistema a través de los componentes y de las mangueras. El aceite para el agente frigorífico empleado en los acondicionadores de aire está altamente refinado y deshidratado Cada modelo de compresor exige que se retenga en su interior una cantidad mínima de aceite para su perfecta lubricación. 9. CONDENSADOR El condensador es responsable por enfriar el gas refrigerante que viene del compresor en estado gaseoso, a alta presión y alta temperatura. Este enfriamiento del gas ocurre por medio de la liberación del calor contenido en el gas para el aire externo (este calor es la suma del calor absorbido por el evaporador y el calor generado en la compresión). Estos calores (energías) son transferidos para el aire (más frío que el gas) que pasa por las aletas, calentando el aire y enfriando y condensando el gas. Hay opciones de condensadores con filtro secador integrado. 9.1. DE FLUJO PARALELO (O MULTIFLUJO) Están constituidos de tubos planos extruidos, de la misma sección que la del tubo serpentín, y que desembocan en sus dos extremidades en unos tubos colectores. Estos últimos se subdividen en varios tramos, por medio de separadores, de forma que se producen varias pasadas del fluido por el intercambiador. Los tubos, mas finos y numerosos que en el caso del serpentín, están separados por unas aletas en acordeón. El conjunto se galvaniza en un horno. LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 11 9.2. SERPENTÍN Están compuestos de un tubo plano extruido cuya sección ovoide esta dividida en 3 o 4 partes, con el fin de crear el mismo número de canales paralelos. Este tubo forma un serpentín, entre cuyos meandros se intercalan las aletas en acordeón. 9.3. TUBOS O ALETAS Están constituidos de tubos cilíndricos en forma de horquilla, insertados paralelamente en un conjunto de aletas, que son expandidos mecánicamente para asegurar un buen contacto térmico con éstas. Se unen los tubos entre ellos en cada extremidad mediante codos. El conjunto forma uno o varios tubos serpentín por donde circula el fluido frigorífico. 12 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 10. VENTILADOR DE REFRIGERACIÓN Normalmente, el ventilador de refrigeración es montado en el conjunto radiador/condensador. El ventilador es el responsable por ayudar en el cambio de calor en los cambiadores por medio de la ventilación forzada. Los mayores impactos de los ventiladores ocurren en las bajas velocidades, donde la contribución del viento frontal es muy pequeña. Generalmente, poseen más de una velocidad, que pueden ser reguladas por medio de resistores o por PWM’s. Hay distintos tipos de aplicaciones: “dual puller”, “single puller”, “pusher-puller” y también diferentes tipos de montajes: Frontal (pusher) Trasera (puller) Central - entre radiador y condensador (CMF - center mounted fan) Hay también los denominados “visco fan”. Se trata de un ventilador acoplado directamente al eje motor. Este tipo de ventilador posee un embrague que puede acoplar aumentando la velocidad de la hélice o solamente mantenerla deslizando a una velocidad mínima. El embrague es accionado mecánicamente por medio del termostato mecánico bimetálico espiral. El termostato es accionado mediante la temperatura del aire que sale del radiador. LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 13 11. FILTRO SECADOR El filtro secador desempeña las siguientes funciones en sistema de aire acondicionado: Filtra impurezas Absorbe la humedad remaneciente en el sistema Reserva refrigerante líquido El filtro secador garantiza que la válvula TXV sea siempre alimentada con refrigerante en la forma líquida. También almacena el exceso de refrigerante, cuando la TXV reduce el flujo de gas al evaporador debido a la reducción de carga térmica, sin que esta carga se acumule en el condensador, elevando la presión del sistema. 14 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 De manera inversa, cuando la TXV aumenta el flujo de gas en el evaporador, debido al aumento de la carga térmica, el filtro secador reduce su volumen de líquido almacenado, supliendo el evaporador con ese aumento de demanda de gas y aun garantizando líquido en la entrada de la TXV. El filtro secador es proyectado para que tenga un volumen mínimo que, aun en las condiciones de alta carga térmica (alto flujo de gas en el evaporador), garantice que la TXV sea alimentada solamente con refrigerante líquido. De esa manera, equilibra la demanda de refrigerante en función de la variación de carga térmica del sistema. La humedad, la temperatura y refrigerante provocan la formación de ácido fluorhídrico y ácido clorhídrico. Las perlas de gel de sílice (desecante) localizado en el filtro secador absorben las pequeñas pequeñas cantidades de humedad evitando la formación de ácido. 12. VÁLVULA DE EXPANSIÓN La expansión del refrigerante ocurre en este dispositivo. Al expandirse, el refrigerante líquido a alta presión se transforma en mezcla de líquido + vapor a baja presión. Para que el líquido restante se evapore, el refrigerante absorbe energía del aire que pasa por el evaporador, enfriando el mismo y consecuentemente reduciendo la temperatura del compartimiento de pasajeros. La válvula es también responsable por garantizar el sobrecalentamiento del gas y modular la cantidad de refrigerante en el evaporador Válvula de expansión cerrada Válvula de expansión abierta Además de la expansión del gas, la otra función importante es garantizar el sobrecalentamiento del fluido de gas, protegiendo el compresor contra posibles “golpes de líquido” y aun regular el flujo de refrigerante al evaporador conforme la demanda requerida. La válvula TXV siente la temperatura del gas que viene del evaporador y al mismo tiempo la presión con que el mismo está pasando por la válvula. De esa forma, el eje de actuación del diafragma es levantado o bajado contra el resorte de regulación, cerrando o abriendo respectivamente el pasaje del líquido al evaporador. De manera inversa ocurre el cierre de la válvula TXV, reduciendo el flujo de gas en el evaporado LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 15 Bloque de válvulas de expansión cerrada Bloque de válvulas de expansión abierta 13. TUBO DE ORIFICIO Así como en la válvula TXV, la expansión del refrigerante ocurre en ese dispositivo. Al expandirse, el refrigerante líquido a alta presión se transforma en mezcla de líquido + vapor a baja presión. Para que ocurra la evaporación del líquido restante, el refrigerante absorbe energía del aire que pasa por el evaporador, enfriando el mismo y consecuentemente reduciendo la temperatura del compartimiento de pasajeros. Diferentemente de la válvula TXV, este dispositivo no garantiza el sobrecalentamiento del gas que retorna al compresor. Se necesita, en ese caso, utilizar un acumulador de succión como protección del compresor contra posibles “golpes de líquido”. Hay un limitado control de flujo de refrigerante, pues posee orificio fijo. Su control de flujo de refrigerante se hace a través de la pérdida de carga a lo largo de su longitud. Por eso existe la necesidad de ser un tubo y no solamente un orificio. Cuando aumenta la demanda de carga, el volumen de refrigerante reservado en el acumulador se desplaza hacia el compresor, que lo desplaza hacia el condensador aumentando la presión y el subrefrigeración. De esa manera, el refrigerante que entra en el tubo orificio sólo empieza a entrar en ebullición en el final del mismo, provocando menor pérdida de carga en el tubo y permitiendo mayor flujo de refrigerante al evaporador. De forma contraria, cuando la carga térmica disminuye, aumenta nuevamente la reserva de refrigerante en el acumulador, con la consecuente reducción el subrefrigeración en la entrada del tubo, haciendo con que el refrigerante empiece a entrar 16 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 en ebullición en el inicio del tubo orificio (aumentando el volumen específico) y así continuando a lo largo del mismo, aumentando la pérdida de presión en el tubo y reduciendo el flujo de refrigerante al evaporador. Un filtro se encuentra a los lados de entrada y salida del tubo de orificio para filtrar cualquier tipo de contaminante de la transmisión a la evaporación. 14. EVAPORADOR El evaporador es el componente responsable por el enfriamiento del aire, a través del flujo que pasa por su colmena, enfriando el compartimiento de pasajeros. Cuando el aire disminuye su temperatura, pierde calor (energía) para el gas refrigerante (más frío que el aire) que pasa por dentro del evaporador, evaporando el mismo. 14.1. TUBOS O ALETAS El funcionamiento es similar al condensador de Flujo Paralelo 14.2. SERPENTIN El funcionamiento es similar al condensador de serpentin LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 17 15. ACUMULADOR El acumulador desempeña las funciones en el sistema de aire acondicionado: Desecante - absorbe la humedad del sistema Acumula refrigerante líquido en las condiciones de baja carga térmica, cuando el evaporador reduce su capacidad de evaporación del gas Protege el compresor contra “golpes de líquido” Cuando la temperatura del aire que pasa por el evaporador disminuye con la reducción de la carga térmica, la capacidad de evaporación del gas también se reduce. De esa manera, la cantidad de refrigerante en forma líquida que sale del evaporador sufre un aumento. En esas condiciones de baja carga, el refrigerante líquido se acumula en el acumulador. Cuando el refrigerante encuentra la carcasa del acumulador, pierde velocidad debido a las diferencias de áreas, haciendo decantar el refrigerante líquido y parte del aceite, yendo solamente refrigerante en forma gaseosa hacia el compresor. El pequeño agujero en la parte inferior del acumulador dosifica el retorno de aceite y refrigerante hacia el compresor, evitando fallas de lubricación en el mismo. De forma contraria, cuando la carga térmica está alta, el acumulador acumula la mínima cantidad de líquido posible, equilibrando la demanda de refrigerante en las variaciones de carga térmica. 18 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 16. CALEFACTOR El calefactor es el elemento responsable por el calentamiento del compartimiento. Está posicionado después del evaporador, lo que ayuda a reducir la humedad relativa, dejando el aire con mayor potencial de absorción de humedad del compartimiento. Utilizándose ese aire caliente, a través de válvulas (flaps) comandadas por el panel de control, se hace la mezcla con el aire que viene del evaporador, permitiendo la regulación de temperatura del aire en la salida de los difusores. Su calefacción es provista por el sistema de refrigeración del motor, por medio de una derivación de las mangueras de agua del sistema de refrigeración. En algunos modelos, hay una válvula de cierre del agua que pasa por el calefactor, para garantizar el máximo rendimiento del aire acondicionado en las condiciones de verano. 17. ELECTROVENTILADOR DE LA CAJA DE AIRE Responsable por el movimiento del aire a través del filtro, evaporador y calefactor y, con la ayuda de los conductos de en las salidas de la caja, distribuye el aire hasta los difusores (salidas para los pies, salida para el parabrisas, etc.). Tienen diversas velocidades, que son moduladas por medio de resistores (mandos mecánicos/ manuales) o PWM (controles electrónicos ECC). LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 19 18. MANGUERAS Normalmente, los componentes son interconectados con los tubos de aluminio y mangueras de caucho. Las partes que no requieren libertad de movimiento son, de manera general, totalmente de aluminio. Sin embargo, cuando necesitan de un grado de libertad, debido a los movimientos, como block de motor (suspensos por cojinetes), “front end” con los cambiadores fijados por cojinetes, etc., hay necesidad de mangueras. Además de los requisitos de vibración y ruido, las mangueras deben proveer velocidades mínimas suficientes de conducción del gas, para que el aceite sea arrastrado y vuelva al compresor, pero no pueden proporcionar velocidades muy altas al gas, para que no haya pérdida de presión muy alta en las líneas, llevando a la reducción de desempeño y aumento de consumo. Otros criterios son considerados para el dimensionamiento estructural, como presión, etc. Manguera Antiguas Mangueras Modernas Las mangueras modernas de refrigerante incorporan un revestimiento interior de nylon para ayudar a reducir las fugas de refrigerante normales que naturalmente se producen a través de la porosidad de las mangueras de goma. 19. MUFLAS 20 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 Muflas son componentes atenuadores de ruidos, normalmente utilizados en compresores tipo alternativos (pistón), con el objetivo de reducir ruidos provenientes de pulsos de presión. Son dimensionadas en función de la frecuencia y amplitud del ruido. A través de cambio brusco de geometría (aumento de la sección transversal), atenúa las pulsaciones provenientes del compresor. Sus aplicaciones deben ser las más cercanas posibles al compresor, que es la fuente generadora del ruido. 20. COMPONENTES PARA EVITAR FUGAS DE FLUIDOS Actualmente se utilizan, en las conexiones a lo largo del sistema de aire acondicionado, dostipos básicos de componentes para evitar fugas. 20.1. O’RINGS Son anillos de caucho de diferentes secciones y diámetros. Para aplicaciones con R134a son encontrados generalmente en materiales tipo HNBR, EDM y EPDM. Se recomienda lubricar los o’rings antes de montarlos, evitando daños y facilitando el montaje. LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 21 20.2. SEALING WASHER Son arandelas metálicas con insertos de caucho vulcanizado. El ajuste del bloc de conexiones es sencillo. No exige colocación de aceite en la aplicación. 21. TERMOSTATO El termostato es un interruptor acoplado a un sensor térmico. Con el aumento o la disminución de la temperatura en el bulbo sensor, por donde pasa el aire de salida del evaporador, ocurre una dilatación o una contracción, respectivamente, del gas en el interior del bulbo sensor, presionando un diafragma y consecuentemente la llave electromecánica que puede conectar o desconectar los contactos. Cuando la temperatura disminuye (aproximadamente 1,5 °C, depende del fabricante), los contactos se abren y desconectan el embrague del compresor, protegiendo el evaporador contra congelamiento. 22. TERMISTOR El termistor tiene la misma función que el termostato, pero su elemento sensor es la variación de la resistencia eléctrica del sensor. Con esta variación de resistencia, el sinal es amplificado, conectando o desconectando los contactos del termistor. 23. PRESOSTATO DE BAJA 22 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 De la misma manera que el termostato, también tiene la función de proteger el evaporador contra congelamiento. Sin embargo, la medición se hace de manera indirecta, o sea, en vez de medir directamente la temperatura, mide la presión referente a la temperatura de evaporación. Cuando la presión disminuye (temperatura disminuye), el presostato desconecta el embrague del compresor. Son calibrados aproximadamente para desconectar el compresor cuando la presión caer cerca de los 1,4 bar y reconectar cerca de los 2,8 bar (depende del fabricante). En sistema con acumulador, es común verlos instalados en el cuerpo del acumulador. 24. PRESOSTATO DE ALTA Presostato es un dispositivo electromecánico accionado a través e un diafragma que siente la presión y actúa en microllaves, abriendo y cerrando contactos. Normalmente tiene varias funciones: Desconecta cuando la presión de alta alcanza niveles altos (28 bar – depende del fabricante). Conecta la segunda velocidad del ventilador de refrigeración (15 bar – depende del fabricante). Desconecta cuando presenta baja carga de refrigerante (fuga) (2,5 bar – depende del fabricante). 25. SENSOR DE PRESIÓN Actúa como presostato. Sin embargo, en vez de es abrir y cerrar contactos, el transductor envía señales eléctricas lineares a la ECM, y esta por su vez se hace cargo de los cierres y aperturas de las llaves, proporcionando la misma lógica de funcionamiento del presostato. LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 23 26. AGENTE FRIGORÍFICO El agente frigorífico está altamente refinado al objeto de que carezca de todo tipo de impurezas. Toda clase de agente frigorífico requiere una cuidadosa manipulación. En todos los trabajos con el agente frigorífico tienen que tenerse en cuenta y cumplirse determinadas reglas para evitar graves lesiones personales. Todos los agentes frigoríficos de seguridad con la denominación Frigen no son inflamables y no forman ninguna mezcla explosiva en unión con el aire sea cual fuere la proporción. El Frigen no es venenoso, no irrita las mucosas y es inodoro en concentraciones de hasta aprox. 20 Vol. % en el aire. Dado que una de las premisas indispensables para un funcionamiento perfecto y sin averías de un acondicionador de aire es un contenido suficientemente bajo de humedad en el circuito de agente frigorífico, se vigila y controla permanentemente el contenido de humedad del Frigen (Freon) durante el proceso de fabricación y de envasado para su envío. Todos los envases para su envío son inspeccionados con regularidad, limpiados cuidadosamente, secados y evacuados, al objeto de garantizar su alto grado de pureza. Bajo las condiciones normales de trabajo de los acondicionadores de aire, los metales y las aleaciones que se utilizan normalmente no son atacados por el Frigen (Freon) ni en estado líquido ni en estado gaseoso. El R-134ª es un HFC q sustituye al R-12 en instalaciones nuevas. Como todos los refrigerantes HFC no daña la capa de ozono tiene una gran estabilidad térmica y química, una baja toxicidad y no es inflamable. No es miscible con los aceites tradicionales del R-12 (mineral), en cambio su miscibilidad con los aceites poliesters (POE) o los de tipo polialquilenglicol (PAG) es completa, por lo que deben de utilizarse este tipo de aceites. Hoy en día este agente frigorífico no se utiliza debido a su efecto negativo (provoca en la atmósfera lo que se denomina "efecto invernadero") ha sido sustituido por el R-134a. El R-134a es adecuado tanto para equipos nuevos como para reconvertir sistemas de refrigeración comercial de R-12 existentes. Generalmente, serán necesarios pocos cambios de diseño de los equipos para sacar el máximo provecho de las prestaciones del R-134a en esas aplicaciones. Para llevar a cabo la reconversión de sistemas de refrigeración comerciales, consulte las directrices de reconversión al refrigerante 134a. 24 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 ¡¡Bajo ningún concepto se intercambiaran o mezclaran entre si los agentes refrigerantes R12 y R - 134a!! 27. ACEITE PARA EL AGENTE FRIGORÍFICO El compresor en un sistema de refrigeración mecánico, debe ser lubricado para reducir la fricción y evitar el desgaste. El tipo especial de lubricante utilizado en los sistemas de refrigeración, se llama aceite para refrigeración. Este aceite debe cumplir ciertos requerimientos especiales, que le permiten realizar su función lubricante, sin importar los efectos del refrigerante y las amplias variaciones de temperatura y presión. El R-134a se está utilizando con lubricantes de polialquilenglicol (PAG) y con lubricantes de poliolester. La mayoría de fabricantes de equipos originales de automoción han optado por lubricantes PAG, específicos para sus sistemas. 28. COMANDOS DE CONTROL DE TEMPERATURA Control Manual Control Automatico Son responsables por comandar las funciones de aire acondicionado del vehículo. Enciende/apaga el aire acondicionado Aire recirculado/externo Velocidades del ventilador Nodo de distribución del aire (vidrios, pies, rostro, etc.) Temperatura Pueden ser mecánicos o eléctricos, a través de actuadores motorizados. LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 25 29. CONTROL ELECTRÓNICO DE TEMPERATURA Los sistemas de CET operar con los mismos componentes básicos como en los sistemas de control manual, como condensador, compresor, evaporador y calefacción. La principal diferencia es que el sistema CET puede mantener un nivel predeterminado de refrigeración o calefacción seleccionado por el operador de los vehículos una vez que el modo automático se selecciona. Los dispositivos electrónicos permiten al módulo responder a los varios cambios en la carga solar, la temperatura interior de la cabina y la temperatura ambiente. El sistema se ajustará automáticamente a los cambios de temperatura y el clima, para mantener el interior de la cabina del vehículo dentro del rango de temperatura preseleccionada. Esto se logra mediante el ajuste de: Soplador de velocidad de los ventiladores Activación del compresor Activación de la compuerta de la calefacción Movimiento de la compuerta de mezcla de aire Posición de la compuerta de recirculación de aire 26 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 30. ESTACIÓN DE SERVICIO PARA AIRE ACONDICIONADO Es imprescindiblemente necesaria una Estación de Servicio para los trabajos de mantenimiento de los acondicionadores de aire, así como un detector de fugas para poder constatar la existencia de eventuales fugas. La Estación de Servicio debe estar equipada con una bomba de vacío, un juego de instrumentos de medición para presión de aspiración y alta presión, diversas válvulas y un cilindro (probeta) de relleno calibrado para el agente frigorífico. Toda Estación de Servicio está provista de un Manual de Instrucciones detallado y de un esquema de trabajo, en base a los cuales puede emplearse la Estación para la reparación de un acondicionador de aire. Con este puesto móvil de servicio pueden llevarse a cabo los siguientes trabajos: Vaciar acondicionador aire Preparar agente refrigerante Evacuar acondicionador aire Rellenar acondicionador aire Medir presiones en circuito agente refrigerante 31. DIAGNÓSTICO DEL SISTEMA DE CLIMATIZACIÓN Estas instrucciones establecen el correcto procedimiento para análisis, con foco en la causa “raíz” del problema, minimizando, de esa manera, las sustituciones indebidas de piezas consideradas sin problema. 31.1. ANÁLISIS DE LA EFICACIA DEL SISTEMA DE AIRE ACONDICIONADO Tiene como objetivo diagnosticar, en el vehículo, posibles reclamaciones referentes al funcionamiento, por lo tanto, para la diagnosis, se debe seguir las siguientes etapas: Utilizar el aparato de carga y recarga de gas refrigerante para verificación del sistema de aire acondicionado, eliminando todas las hipótesis relativas a fugas, exceso o falta de gas LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 27 Evaluarse el filtro de carbón activado (o antipolen) se encuentra obstruido o con presencia de hojas, impidiendo el flujo de aire hacia el interior del vehículo Posicionar los botones de control del aire de acuerdo con la siguiente indicación: Mando de velocidad del ventilador en la posición 4 (máxima velocidad) Mando de distribución del aire en la posición aire frontal Mando de recirculación totalmente a la izquierda (admisión de aire externo) Mando D de temperatura en la posición frío (sector azul) Aire acondicionado desconectado Poner en funcionamiento el motor del vehículo y abrir los vidrios de las puertas delanteras y traseras, hasta que disminuya la temperatura del habitáculo. A continuación, cierre los vidrios y deje el vehículo funcionando Es importante que el test sea efectuado en ambiente cubierto, sin la exposición directa del sol sobre el vehículo, y la temperatura externa esté variando entre 18 °C y 30 °C. Instalar un termómetro de bulbo seco en el difusor central de salida del aire. Con la ayuda de un cronómetro, observar que, después de 1 minuto, la temperatura T0 indicada en el termómetro (salida de los difusores centrales) no podrá ser superior a 5 °C de la temperatura externa. Posicionar el mando de recirculación en la posición de recirculación y accionar el aire acondicionado Verificar si: Después de 30 segundos del accionamiento del compresor, el valor indicado en el manómetro de baja presión Alcance valores menores que 3 bar (43 psi) Después de 2 minutos del accionamiento del compresor, la temperatura indicada en el termómetro sea reducida como mínimo 8 °C de la temperatura T0 Después de 5 minutos del accionamiento del compresor, la temperatura indicada en el termómetro sea reducida como mínimo 12 °C de la temperatura T0 El electroventilador del radiador va a entrar en funcionamiento cuando el valor indicado en el manómetro de alta presión esté entre 15 y 16 bar (215 a 228 psi) En el instante de desactivación del electroventilador del radiador, el valor indicado en el manómetrode alta presión esté entre 11 y 12 bar (156 a 170 psi) Si el funcionamiento del sistema no está comprendido conforme las indicaciones anteriores, consultar la siguiente tabla de las principales desperfectos y sus probables causas: 31.2. INEFICIENCIA DEL SISTEMA DE AIRE ACONDICIONADO Verificar si la carga de gas del sistema está dentro de lo especificado. Conectar la máquina de carga de gas en el enganche de la tubería de los sistemas de aire acondicionado del vehículo, ubicado en el cofre del motor. Comprobar en los manómetros si los parámetros de baja (azul) y alta presión (rojo) están conforme especificaciones 28 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 Si los valores encontrados están fuera de lo especificado se debe colocar nueva carga de gas conforme especificaciones y comprobar si el desempeño de refrigeración está atendiendo a la exigencia del cliente. 31.3. CONTROL DE LAS ACONDICIONADO PRESIONES DEL SISTEMA DE AIRE Monitorear el funcionamiento del sistema de la siguiente manera: 1 - Con el aire acondicionado apagado durante aproximadamente 10 minutos, ambos los manómetros deberán indicar entre 5 y 6 bar (71 a 85 psi), y la temperatura cerca del difusor deberá mantenerse entre 30 °C y 35 °C Con el aire acondicionado encendido, las indicaciones de los manómetros deberá indicar respectivamente: Circuito de baja presión (succión): 1,5 a 3,0 bar (21 a 43 psi) Circuito de alta presión (descarga): 11 a 16 bar (156 a 228 psi) La activación del electroventilador del radiador deberá ocurrir cuando la presión del circuito de alta presión esté entere 15 y 16 bar (213 a 228 psi). 32. PRECAUCIONES PARA ALMACENAR E INSTALAR PIEZAS DEL ACONDICIONADOR DE AIRE Para garantizar un alto grado de limpieza y fiabilidad en las piezas del acondicionador de aire han de observarse las siguientes medidas en lo referente a la manipulación de estas piezas. Todos los conjuntos se limpian antes de su envío y se envasan herméticamente. Las caperuzas o cubiertas de envío sólo deben retirarse al proceder a la instalación de las piezas, inmediatamente antes de su conexión. Para evitar condensaciones de humedad en las tuberías de agente frigorífico, éstas deben encontrarse a la misma temperatura del medio ambiente donde se trabaje antes de retirar las caperuzas o cubiertas de envío. Un sistema total o parcialmente armado no debe permanecer más tiempo del que sea necesario sin cerrar. Han de tomarse medidas de precaución para no dañar las conexiones y las piezas de unión. Para la eliminación de grasa o suciedad sólo debe emplearse un trapo empapado de alcohol. No deben emplearse piezas cuyo estado ofrezca dudas. Si hubiese suciedad, grasa o humedad en las tuberías, éstas han de reponerse o limpiarse y seguidamente enjuagarse con agente frigorífico. Esto mismo tiene aplicación para las tuberías en las que falten las caperuzas o cubiertas protectoras. Antes del montaje ha de aplicarse una pequeña cantidad de agente frigorífico sobre todos los puntos de conexión de tuberías o tubos flexibles y sobre los anillos toroidales (aros de junta). Para evitar que se puedan retorcer o doblar las piezas que se unan, al apretar debe sujetarse con una llave la pieza que no gira. Para evitar deformaciones en las tuberías o en los asientos de brida como consecuencia de un momento de torsión demasiado alto, las uniones sólo deben apretarse hasta el momento de torsión especificado. LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0 29 33. CONTROL DE LA HERMETICIDAD DEL CIRCUITO DEL AGENTE FRIGORÍFICO El control de !a hermeticidad del circuito del agente frigorífico utilizando un detector de fugas es uno de los procedimientos de mayor importancia y debe realizarse concienzudamente. Las fugas pueden formarse en cualquier punto del sistema, como por ejemplo, en las uniones, las roscas, en el compresor, en el instrumento de medición, en las válvulas de relleno, en el evaporador, en el condensador y en el acumulador. Como el agente frigorífico es más pesado que el aire, ha de controlarse el punto más bajo del área en que posiblemente pueda haber fugas. La sonda del detector de fugas ha de acercarse siempre a la cara inferior de las zonas de unión. Si se constata una fuga en una unión, ésta debe eliminarse apretando la unión de que se trate, o, en caso necesario, reponiendo el anillo toroidal de obturación. Seguidamente ha de repetirse el control. Al efectuar el control de eventuales fugas, las uniones y las roscas han de estar libre de aceite innecesario, al objeto de eliminar la posibilidad de resultados falsos como consecuencia de la absorción de agente frigorífico en el aceite. Si se han reapretado las uniones y es previsible suponer que permanecen restos de agente frigorífico en el compartimiento del motor o en la carrocería, han de eliminarse éstos soplando con aire comprimida. También pueden conducir a falsos resultados el humo de los cigarrillos, e| agente frigorífico u otros vapores en las proximidades. La exactitud de los resultados del control de las fugas depende de la sensibilidad del detector de fugas, de que se realice el control en los puntos más bajos de las eventuales fugas, y de que estén bien limpias las superficies exteriores. Además, el control debe realizarse en un sitio en el que haya suficiente ventilación al objeto de que esté limpio el aire del medio ambiente. El motor del vehículo no debe estar en marcha. 30 LUMMOSA lmolinamunguia@prodigy.net.mx Version 1.0