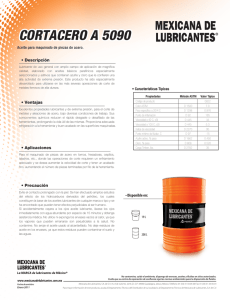

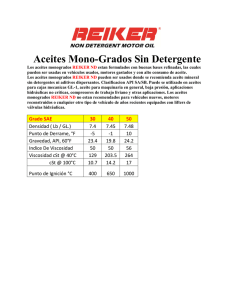

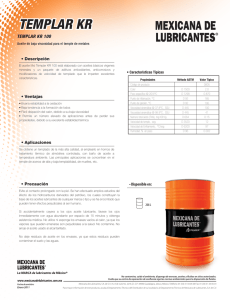

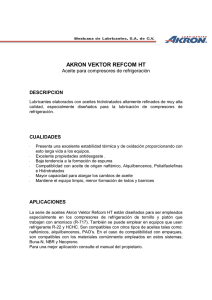

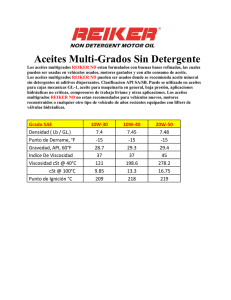

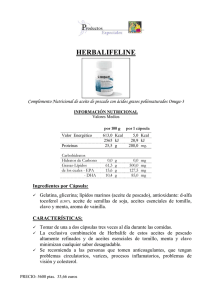

See discussions, stats, and author profiles for this publication at: https://www.researchgate.net/publication/337398056 ACEITES LUBRICANTES USADOS, UNA ALTERNATIVA ENERGÉTICA Chapter · November 2019 CITATIONS READS 0 2,871 2 authors: Marianela Ortiz-Alvarez 23 PUBLICATIONS 66 CITATIONS Ramón Piloto-Rodríguez Miami-Dade County 215 PUBLICATIONS 1,451 CITATIONS SEE PROFILE SEE PROFILE All content following this page was uploaded by Marianela Ortiz-Alvarez on 07 October 2020. The user has requested enhancement of the downloaded file. Grupo de Combustibles Alternativos Universidad Tecnológica de La Habana “José Antonio Echeverría” MONOGRAFÍA ACEITES LUBRICANTES USADOS, UNA ALTERNATIVA ENERGÉTICA Autores: Marianela Ortiz-Alvarez1 Ramón Piloto-Rodríguez2 1Centro de Estudios de Matemática para las Ciencias Técnicas (CEMAT), Universidad Tecnológica de La Habana “José Antonio Echeverría” (CUJAE) *e-mail: marianela.oalvarez@gmail.com marianela@cemat.cujae.edu.cu 2Centro de Estudio de Tecnologías Energéticas Renovables (CETER), CUJAE 2019 Índice Introducción 1 1. Aceites lubricantes 3 1.1. Clasificación 3 1.1.1. Clasificación SAE 4 1.1.2. Clasificación API 6 2. Aceites lubricantes usados 8 2.1. Impacto medioambiental 9 2.2. Etapas de manejo 11 2.2.1. Recolección 12 2.2.2. Almacenamiento 12 2.2.3. Transporte 13 2.2.4. Tratamiento 14 2.2.5. Disposición final 15 2.2.6. Valorización y/o aprovechamiento 16 2.3. Reutilización como portador energético 18 2.3.1. Potencial para uso en MCI 21 Conclusiones 24 Referencias bibliográficas 25 Introducción La contaminación del medio ambiente es uno de los mayores problemas que se enfrenta hoy día. Disímiles son las causas que agravan nuestro entorno, y una de ellas es el inapropiado uso y más importante aún, la disposición final de los aceites lubricantes usados. A medida que las sociedades han evolucionado, los cambios a nivel de producción y de consumo generan actualmente consecuencias al aumento en los volúmenes de residuos generados y la presencia de materiales peligrosos en los mismos. En Latinoamérica la problemática de los países en vías de desarrollo, están vinculados a la gestión y disposición final de los residuos peligrosos, que muestra una falta de estructura adecuada, lo que ha ocasionado altos impactos ambientales. [1] La demanda mundial de aceites lubricantes es alrededor de 40 000 000 de toneladas métricas por año y alrededor del 60% de su producción se convierte en desecho [2], lo que significa que cerca de 24 000 000 de toneladas métricas de aceites usados son generadas cada año, convirtiéndolo en uno de los más abundantes residuos contaminantes que se producen actualmente. [3] En Colombia, se generan 12 000 000 de galones (45 424,94 m 3) por año de aceite residual con tendencia al descenso [4] y el promedio en la generación de aceite lubricante usado en Ecuador, es de 61 736,764 kg/año [1]. En los últimos años, la disminución de los recursos de combustibles fósiles, la alta demanda y el costo de combustibles basados en petróleo, así como los riesgos medioambientales como resultado de su uso, han incitado a investigar la posibilidad de utilizar combustibles alternativos en lugar de los combustibles fósiles. La mayoría de los trabajos de investigación presentados en la literatura en fuentes renovables de energía, se han enfocado en diferentes fuentes de energía de residuo, las cuales son comúnmente aceites residuales, árboles, plásticos y neumáticos. [5] 1 Los motores de combustión interna (MCI) son la principal fuente de generación de aceite usado [6], por lo que este trabajo sólo tratará los aceites lubricantes de MCI tipo Diesel y de gasolina, así como el término “aceite usado” hará referencia a los aceites que fueron utilizados como lubricantes, no contemplando los referentes a líquidos hidráulicos, ni a fluidos para la transferencia de calor ni para otros propósitos afines. El objetivo de esta monografía es analizar el potencial de utilización de los aceites lubricantes usados como una alternativa energética en MCI, a partir de una revisión del estado del arte en esta temática específica. 2 1. Aceites lubricantes Los aceites lubricantes son sustancias líquidas derivadas del petróleo que se utilizan para reducir la fricción de partes rodantes o deslizantes, proteger contra la corrosión, enfriar los sistemas y limpiar algunas piezas y partes. Son el resultado de una combinación de aceites base y aditivos. Los aceites bases pueden ser de tipo mineral cuando se obtienen del petróleo a partir del proceso de refinación, o sintéticos si proceden de procesos de síntesis química. La mezcla de aceites sintéticos y minerales da lugar a los aceites base semisintéticos. [7] Las bases lubricantes son mayoritariamente hidrocarburos (75 y 85%) [6, 8], mientras que los aditivos contienen compuestos orgánicos derivados del azufre, nitrógeno y que contienen metales [9]. Los aditivos son sustancias químicas que se añaden en pequeñas cantidades a los aceites lubricantes para proporcionarles o mejorarle propiedades, o para suprimir o reducir otras que le son perjudiciales. Estos pueden dividirse en dos grandes grupos, según los efectos que producen: [10] Inhibidores destinados a retardar la degradación del aceite actuando como detergente-dispersantes, antioxidantes, anticorrosivos, agentes antidesgaste, agentes alcalinos y agentes antiemulsificadores. Aditivos que mejoran las cualidades físicas básicas con acción sobre el índice de viscosidad, el poder antiespumante, el sellado, la oleosidad, la extrema presión y la rigidez dieléctrica. 1.1. Clasificación Se han desarrollado clasificaciones que regulan el uso de los aceites lubricantes, las cuales se actualizan continuamente para adecuarlas a los avances tecnológicos en los motores. Vehículos que emitan menor cantidad de gases de efecto invernadero es lo que se desea, y para ello, se exigen mayores requerimientos al lubricante. 3 Las clasificaciones se realizan atendiendo a dos aspectos fundamentales: viscosidad y condiciones de servicio. En cuanto al primero, la clasificación más importante es la SAE (Sociedad de Ingenieros Automotores) [11], y en el caso del segundo, la API (Instituto Americano del Petróleo). 1.1.1. Clasificación SAE [12] Clasificación de viscosidad utilizando como unidad de medida el centistoke (cSt) a 100 °C. Este sistema se utiliza para clasificar los lubricantes empleados en la lubricación de MCI y los aceites para lubricación de engranajes en automotores. De acuerdo al grado SAE de viscosidad los aceites se clasifican en: Aceites Monogrados. Se caracterizan porque tienen sólo un grado de viscosidad. Cuando vienen acompañados de la letra W (Winter) indica que el aceite permite un fácil arranque del motor en tiempo frío (temperatura por debajo de 0 °C). Acorde con la temperatura del medio ambiente por debajo de 0 °C, se selecciona el grado SAE que acompaña a la letra W, ya que cada uno de estos grados está en función de dicha temperatura. Los otros grados SAE que no traen la letra W se emplean para operaciones en clima cálido y bajo condiciones severas de funcionamiento. Aceites Multigrados. Estos aceites tienen más de un grado de viscosidad SAE. Ej. 15W40. Poseen un alto índice de viscosidad lo cual les da un comportamiento uniforme a diferentes temperaturas, tanto en clima frío como en clima cálido. El índice SAE, indica cómo es el flujo de los aceites a determinadas temperaturas, es decir, su viscosidad. Esto no tiene que ver con la calidad del aceite, contenido de aditivos, funcionamiento o aplicación para condiciones de servicio especializado. [12] 4 La clasificación SAE está basada en la viscosidad del aceite a dos temperaturas, en grados Farenheit, 0ºF y 210ºF, equivalentes a -18ºC y 99ºC, estableciendo ocho grados SAE para los monogrados y seis para los multigrados. [12] Entre más bajo sea el grado de viscosidad para invierno (0W, 5W, 15W, 20W, 25W, etc.) el aceite es más fluido en bajas temperaturas, por lo tanto facilita la lubricación al momento del arranque cuando el motor está frío o en bajas temperaturas. Por ejemplo, un aceite SAE 10W50, indica la viscosidad del aceite medida a -18 grados y a 100 grados, en ese orden. Nos dice que el aceite se comporta en frío como un SAE 10 y en caliente como un SAE 50. Así que, para una mayor protección en frío, se deberá recurrir a un aceite que tenga el primer número lo más bajo posible y para obtener un mayor grado de protección en caliente, se deberá incorporar un aceite que posea un elevado número para la segunda. [12] Una de las ventajas más importantes de los aceites multigrados con respecto a los monogrados, es el ahorro de combustible debido a la disminución de la fricción en las diferentes partes del motor, principalmente en la parte superior del pistón. Los números SAE de viscosidad constituyen clasificaciones de aceites lubricantes en términos de viscosidad solamente, las cuales se muestran en la Tabla 1. Los valores oficiales de 0ºF y 210ºF son los especificados en la clasificación. Los grados centistokes representan la viscosidad cinemática y los centispoises la dinámica. [12] 5 Tabla 1: Clasificación de viscosidad SAE [12] Viscosidad a Baja Grado de Viscosidad a Alta Temperatura (°C) Temperatura (°C), cP Viscosidad Máx. de Bombeo Cinemática (cSt) Cinemática (cSt) Alta Tasa de Corte (Sin esfuerzo) a 100 °C mín. a 100 °C máx. (cP) a 150°C 6 200 a -35 60 000 a -40 3,8 - - 5W 6 600 a -30 60 000 a -35 3,8 - - 10W 7 000 a -25 60 000 a -30 4,1 - - 15W 7 000 a -20 60 000 a -25 5,6 - - 20W 9 500 a -15 60 000 a -20 5,6 - - 25W 13 000 a -10 60 000 a -15 9,3 - - 20 - - 5,6 < 9,3 2,6 30 - - 9,3 < 12,5 2,9 40 - - 12,5 < 16,3 SAE Máx. Arranque 0W 3,5 (0W-40, 5W-40, 10W-40) 3,7 (15W-40, 40 - - 12,5 < 16,3 20W-40, 25W-40, 40) 50 - - 16,3 < 21,9 3,7 60 - - 21,9 < 26,1 3,7 1.1.2. Clasificación API [12] Sistema de clasificación con base en el nivel de calidad del producto. Para aceites automotrices: Aceites para motores a gasolina (S): La API los clasifica con 2 letras, la primera (S) indica el tipo de motor, en este caso a gasolina y la segunda, siguiendo el orden alfabético, va acorde con el avance tecnológico de los motores. SA: Aceites automotores compuestos únicamente por la base lubricante. En la actualidad no se emplean. DESIGNACIÓN FUERA DE SERVICIO. SB: Aceites automotores compuestos por la base lubricante y por aditivos antioxidantes y anticorrosivos. En la actualidad no se emplean. DESIGNACIÓN FUERA DE SERVICIO. 6 SC: Cumple con las necesidades de lubricación de los motores a gasolina fabricados entre 1964 y 1967. DESIGNACIÓN FUERA DE SERVICIO. SD: Cumple con los requisitos de lubricación entre 1968 hasta 1971. DESIGNACIÓN FUERA DE SERVICIO. SE: Presenta mayor protección que los SD y cumple con los requerimientos de lubricación de los motores a gasolina construidos entre 1972 y 1980. Un aceite con esta especificación cubre las anteriores categorías de servicio. SF: Automóviles, camionetas, autobuses y camiones, modelos hasta 1988. Efectiva protección contra oxidación del aceite, formación de depósitos, herrumbre y corrosión. SG: Aplicación para motores 1989 en adelante. Cubre todos los modelos anteriores y todo tipo de vehículo. Se recomienda usar motores recién reparados. Esta nueva designación supera ampliamente todas las anteriores. SH: Recomendado para últimos modelos a partir de 1993. Para todo tipo de motor a gasolina que opera en cualquier condición de trabajo, como automóviles, tractores, camionetas, autobuses y camiones. SJ: Recomendado para modelos a partir de 1996. Es la máxima aplicación vigente para motores a gasolina. Aceites para motores Diesel (C): La API los clasifica con dos letras. La primera (C) indica el tipo de motor, en este caso Diesel, y la segunda las condiciones bajo las cuales trabaja el motor. CA: Para motores Diesel sometidos a trabajo liviano. DESIGNACIÓN FUERA DE SERVICIO. CB: Para motores Diesel sometidos a trabajo moderado (camiones, autobuses, etc.) y que utilicen combustible de buena calidad. DESIGNACION FUERA DE SERVICIO. CC: Condiciones moderadas a severas en motores Diesel de aspiración natural, turbocargados y supercargado. Provee protección contra corrosión, herrumbre y formación de depósitos. 7 CD: Para motores Diesel turboalimentados o no que trabajen bajo condiciones críticas (maquinaria pesada). Garantizan máxima protección contra la formación de depósitos a baja y alta temperatura, desgaste, oxidación y corrosión. CE: Modelos a partir de 1983. Útil en todo tipo de motor. Supera designaciones anteriores. CF-4: Aplicación para modelos desde 1990. Motores de aspiración natural, turbocargados, supercargados. Se recomienda también para motores reparados recientemente. Su avanzada tecnología supera las designaciones antes mencionadas. CG-4: Aplicación para modelos desde 1995. Se recomienda para motores reparados recientemente. Su avanzada tecnología supera las designaciones antes mencionadas. 2. Aceites lubricantes usados Se considera que “aceite lubricante usado” es todo aquel aceite lubricante (de motor, de transmisión o hidráulico, con base mineral o sintética) de desecho, generado a partir del momento en que deja de cumplir la función inicial para la cual fue creado. [13, 14] Este residuo se consideró como peligroso en el Convenio de Basilea por ser altamente tóxico afectando a la salud humana y al medio ambiente [14]. Sus características típicas se muestran en la Tabla 2. Durante su uso se contamina con distintas sustancias, tales como: agua, partículas metálicas ocasionadas por el desgaste de las piezas en movimiento y fricción, compuestos inorgánicos originados por oxidación o del azufre de los combustibles, compuestos de azufre, restos de aditivos (fenoles, compuestos de zinc, cloro y fósforo), compuestos clorados (bifenilos policlorados (PCB’s), terfenilos policlorados (PCT’s) y disolventes), hidrocarburos polinucleares aromáticos (PHA), pero además, pueden estar contaminados por otras sustancias cuya presencia es imprevisible, tales como: pesticidas y residuos tóxicos de cualquier tipo. [14] 8 Tabla 2: Características típicas de los aceites usados [7] 2.1. CARACTERÍSTICA AUTOMOTRIZ Viscosidad a 40 °C [SSU] 97 - 120 Gravedad a 15,6 °C [°API] 19 - 22 Peso específico a 15,6 °C [kg/dm3] 0,9396 - 0,8692 Agua [% volumen] 0,2 - 33,8 Insolubles en benceno [% peso] 0,1 - 4,2 Solubles en gasolina [% volumen] 0,56 - 33,3 Punto de ignición [°C] 78 - 220 Contenido calorífico [MJ/kg] 31,56 - 44,88 Impacto medioambiental El aceite usado impacta negativamente sobre el medio ambiente. [4-7, 14-16] Debido a que en ningún lugar se puede garantizar que la totalidad del aceite lubricante usado generado sea dispuesto de forma segura, la principal preocupación se centra sobre los contaminantes que este residuo pueda contener [6]. Si se arroja a la tierra destruye el humus vegetal acabando con la fertilidad del suelo debido a los hidrocarburos que contiene que no se degradan biológicamente, pudiendo además alcanzar las aguas subterráneas por la presencia de algunos aditivos que favorecen la penetración del suelo y contaminarlas con sustancias tóxicas como el plomo, el cadmio y compuestos de cloro. [4] Un litro de aceite usado derramado en el suelo puede llegar a formar una mancha de 4 000 m2 [6]. Los suelos contaminados por aceites usados deben ser evacuados hasta la profundidad en donde se encuentra restos de aceites. Sus aditivos pueden tener componentes tóxicos que, por acumulación en las plantas llegan a la cadena alimenticia humana. [14] 9 Los aceites usados penetran el suelo y automáticamente contaminan las aguas superficiales y subterráneas. [13] Un litro de aceite contamina un millón de litros de agua [6], por lo que si se vierte al agua, produce una película impermeable que impide la adecuada oxigenación pudiendo asfixiar a los seres vivos que allí habitan y también puede afectar incluso inhabilitar las depuradoras de agua por su bajo índice de biodegradabilidad [4]. Si se quema sin un tratamiento y control adecuados, emite gases tóxicos por su contenido de azufre, fósforo, cloro, etc. [4]. Estudios sobre consecuencias de la exposición a PCB’s han indicado síntomas como cloracné (una forma severa de acné), irritación en los ojos, posibles cáncer rectal y del hígado, problemas neurológicos y bajo peso en los niños al nacer así como un coeficiente intelectual menor de lo normal y un desarrollo motriz desmejorado. [13] Cuando los aceites lubricantes usados que contienen PCB’s se usan como combustible, se generan dioxinas y furanos presentando efectos negativos sobre el organismo, como neuropatías, hiperpigmentación y neuritis, entre otros. [13] El aceite usado que se quema bajo condiciones no controladas, puede emitir más plomo al aire que cualquier otra fuente industrial, según estudios desarrollados por la Agencia de Protección Ambiental (EPA). El plomo es una toxina que envenena el sistema nervioso central y detiene el desarrollo en el niño. [13] Cinco litros de aceite usado quemado contaminan el aire que una persona respira en tres años [6]. Metales como el plomo, cadmio, manganeso y bario tienen efectos tóxicos sobre el riñón; el cadmio además tiene efectos cancerígenos sobre la próstata y el cromo sobre el pulmón. [14] Cuando el aceite es ingerido, los metales contenidos en él provocan efectos muy amplios que van desde náuseas, vómitos y dolor abdominal hasta 10 colapsos y muerte. Se puede tener· sequedad en la boca, dispepsias, irritaciones gastrointestinales y gastritis hemorrágicas. [14] Adicionalmente, si se realizan prácticas inadecuadas tales como mezclar el aceite usado con PCB’s y plaguicidas, los efectos adversos en la salud humana pueden ser muy graves lo cual depende de las características de las sustancias con las cuales se haya mezclado el aceite usado. [7] 2.2. Etapas de manejo Debido a que los aceites lubricantes usados son altamente contaminantes, se requiere que su manejo sea responsable [5], el cual tiene como etapas: recolección, almacenamiento, transporte, tratamiento y disposición final, aunque también se pueden aprovechar y/o valorizar los aceites dependiendo de los resultados de pruebas analíticas en la etapa de tratamiento. Las instalaciones pertinentes deben cumplir con las normas ambientales establecidas y todas las operaciones en las distintas etapas se deben realizar de forma segura. En caso de accidentes (goteo, derrame o incendio), seguir los procedimientos según normas establecidas o manual de prácticas. La Figura 1 muestra los disímiles sistemas de gestión de los aceites una vez se desestima su uso para la actividad que fueron creados. Fig.1: Sistemas de gestión de los aceites usados [9] 11 La contaminación de los aceites lubricantes usados sólo puede ser prevenida a través de la separación del aceite en la generación. Esta dependerá de la cantidad y variedad de los aceites generados. Se recomienda separarlos en: [6] Aceite de lubricación de motor. Aceites hidráulicos. Aceite para cortes metálicos. Aceites aislantes. Otros aceites de desecho, tales como: emulsiones, grasas y solventes. Como criterio importante a la hora de organizar los sistemas de recogida, se debe destacar que la separación en origen de los distintos tipos de aceites usados facilita su posterior tratamiento y, por tanto, aumenta el valor del aceite usado, ya que al mismo tiempo se reducen los niveles de elementos contaminantes en los productos finales. Los sistemas de recogida no estructurados, y que recogen distintos tipos de aceites usados, conllevan mayor dificultad y coste económico en los posteriores procesos de tratamiento y recuperación. [9] 2.2.1. Recolección El área de recolección del aceite usado debe tener buena ventilación, pisos impermeables para evitar la contaminación del suelo, etc. Estos requerimientos son válidos para los distintos tipos de áreas. El sistema de drenaje debe ser seguro; evitando cualquier tipo de derrame (uso de absorbentes industriales para su control) desde que se recibe en el recipiente primario y en el recipiente para el drenaje de filtros y otros elementos, hasta que se traslade al tanque superficial; que es donde se almacena temporalmente. Siempre que se manipulen los aceites, debe chequearse que no exista ningún tipo de fuga en la respectiva zona de trabajo, los recipientes, las válvulas y las tuberías. 2.2.2. Almacenamiento El área de almacenamiento debe estar debidamente protegida e identificada, así como el resto de las áreas; permitiendo las operaciones de carga y descarga del sistema de almacenamiento. Los tanques superficiales entre otros 12 requisitos; deben confinar totalmente el aceite usado, ser resistentes a la acción de los hidrocarburos y la corrosión y poseer un sistema de filtración. El almacenamiento puede ser en bodegas o exterior (volúmenes considerables) y nunca mezclar materiales incompatibles. Esta etapa finaliza en la operación de bombeo desde los tanques superficiales, hasta el tanque del vehículo, o sea, la entrega de los aceites usados. Otra variante es almacenar los aceites usados de diferentes generadores para su posterior tratamiento. En este caso se deben realizar pruebas de hermeticidad cada cierto tiempo. Las prácticas de manejo que no se deben llevar a cabo son: [7] • Almacenar aceites usados en tanques de concreto, revestidos en concreto o de asbestocemento. • Permitir ingreso de otros elementos o residuos al almacenamiento de aceite usado. • Realizar cambio de aceites usados en vía pública. • Mezclar aceites usados con: solventes, refrigerantes, aceites de freno, PCB’s, halógenos o con cualquier tipo de residuo sólido, líquido o agua. • Drenar aguas contaminadas con aceites usados a los desagües o cuerpos de agua sin el tratamiento requerido de acuerdo con la normativa ambiental vigente. 2.2.3. Transporte La movilización es una de las operaciones de mayor riesgo porque es donde se presenta la mayor probabilidad de derrames y de contacto del residuo con las personas encargadas de su manejo. Además, existe el riesgo de contacto del residuo con terceros durante situaciones de emergencia generadas por derrames o por fugas. [13] Los recipientes donde se transportan deben indicar su contenido y se tienen que cerrar herméticamente antes de moverse por cuestiones de seguridad; entre otras exigencias. Los vehículos para el transporte deben ser destinados a ello exclusivamente; de ser posible. 13 2.2.4. Tratamiento El Tratador debe contar en sus instalaciones con un área para el almacenamiento del aceite lubricante usado con las condiciones y elementos necesarios para recibir, almacenar y tratar los aceites usados. Junto con el aceite que se ha recogido y transportado a los centros de tratamiento mediante vehículos especialmente adaptados para tal actividad, el transportista entregará muestras que se toman para realizar los análisis correspondientes para autorizar o no el posterior tratamiento del aceite. Entre las pruebas analíticas que normalmente se realizan, se pueden destacar las determinaciones de densidad, contenido en agua, sedimentos, PCB´s, metales, azufre, cloro, etc. Cuando el transportista entrega a la empresa el aceite usado para su posterior tratamiento, el aceite recibe un almacenaje previo a la espera de los resultados de los análisis a realizar. Una vez que se conocen los resultados, y en función de los mismos, el aceite se somete a tratamiento en la planta o no. [9] Por sus propiedades lubricantes y su alto contenido energético, el aceite lubricante usado constituye un valioso recurso que no puede desaprovecharse y que de hecho, se utiliza en todo el mundo, ya sea como combustible industrial o como insumo para la industria, por lo que se le debe tratar para retirar contaminantes, agua, lodos y otras impurezas, antes de su utilización. Típicamente, un procedimiento de adecuación puede incluir operaciones de calentamiento, lavado, destilación para el retiro de productos livianos, filtración o centrifugación y finalmente recuperación de productos y manejo de desechos. [13] Existen diferentes tratamientos para la recuperación del aceite usado, siendo las líneas básicas de actuación: el reprocesado, la re-refinación/regeneración y la combustión. [9] El reprocesado conlleva además, la reconversión en aceite de primera calidad para ser usado en el proceso de producción. [9] Existen varios métodos de re14 refinación de los aceites usados que buscan obtener una base lubricante; los procesos más comunes en la industria son: proceso convencional ácido-arcilla, proceso Meinken, extracción por solvente, proceso KTI (Kinetics Technology International) y proceso BERK [7]. El proceso de combustión es aceptado siempre que los parámetros de emisión en la atmósfera sean respetados, en especial por lo que respecta a emisiones de metales pesados contenidos en los aceites usados, y puede desarrollarse en instalaciones con potencia superior a los 3 MW [9]. En Colombia, los aceites usados tratados para ser utilizados en mezcla con otros combustibles deben cumplir con ciertos requisitos, los cuales se muestran en la Tabla 3. Tabla 3: Porcentajes permitidos para la mezcla y los límites máximos de contaminantes que puedan tener [15] Máxima concentración del contaminante (ppm) Contaminante Para mezcla Para mezcla hasta del 40% hasta del 80% PCB’s Halógenos orgánicos totales Cadmio Halógenos totales Cromo Plomo Arsénico Níquel Zinc Estaño Bario Punto mínimo de chispa (°C) 15 650 2 800 8 50 2 1,5 120 5 3 > 77 5 400 1 500 3 10 1 1 60 3 1 > 77 2.2.5. Disposición final La disposición final es el proceso de aislar y confinar los aceites lubricantes usados, en especial los no aprovechables, en lugares especialmente seleccionados, diseñados y debidamente 15 autorizados para evitar la contaminación y los daños o riesgos a la salud humana y al medio ambiente. [13] Los lodos que se producen en el tratamiento también se disponen. Como alternativas de aceites usados no tratados se encuentran las siguientes: [13] Disposición del aceite mediante encapsulamiento que asegure la confinación total y definitiva. Como combustible en procesos productivos de cemento, en el cual se garantiza tanto la destrucción de los componentes orgánicos presentes en el aceite lubricante usado como la integración de los componentes inorgánicos ya inertes al clínker. Como combustible industrial, con temperaturas de operación superiores a 600ºC. 2.2.6. Valorización y/o aprovechamiento En vista del nivel y espectro de contaminación que producen los aceites lubricantes usados, se han desarrollado varias opciones en busca de una solución para su disposición o pasivación. Las cuatro opciones principales de aprovechamiento son: [6] La reutilización en otros usos, si la calidad del aceite lo permite o previo tratamiento para remoción de contaminantes insolubles y productos de oxidación. Ejemplos: como aceite de maquinaria de corte, en la producción de grasa para la fabricación de jabón y en la elaboración de pinturas asfálticas. [8] La re-refinación, mediante distintos tratamientos es posible la recuperación material de las bases lubricantes presentes en el aceite original de manera que resulten aptas para su reformulación y utilización. La valorización energética, mezclado con fuel oil (en calderas industriales y hornos de cemento) ya sea por combustión directa o con acondicionamiento del aceite (separación del agua y sedimentos). El aceite se caracteriza por ser uno de los residuos con mayor potencial para ser empleado como combustible por su elevado contenido 16 calorífico. Debido a que alcanzan temperaturas iguales o superiores a 1500 °C y a las propiedades de absorción del cemento, cal y arcilla, los hornos ideales son los de las cementeras en vista de que los hidrocarburos peligrosos se destruyen y los metales pesados, azufre y cloruros son absorbidos. Los posibles efectos de contaminación del aire se ven minimizados con sofisticados sistemas de limpieza de gases. La destrucción en incineradores de residuos peligrosos en los casos que presenten niveles de contaminantes de metales pesados o halógenos, inclusive PCB’s, que no permitan la sustitución de combustibles en calderas y hornos industriales. Si el contenido en los aceites usados de PCB’s y PCT’s es menor que 50 ppm, el aceite es legalmente autorizado para su regeneración o utilización como combustible [3], de lo contrario, se deben incinerar [3, 8]. Otra alternativa consiste en la aplicación de tratamientos fisico-químicos más con el fin de fabricar un combustible que pueda tener un espectro de utilización más amplio, como por ejemplo, en las instalaciones con menos potencia térmica o en motores de combustión y calderas. [8] Todas estas soluciones deben estar regidas por normas, resoluciones y/o manuales que garanticen un buen manejo de estos residuos, lo cual no significa que existan o que se cumplan, ello sin tener en cuenta la cantidad de aceite lubricante usado que se desconoce su destino final y la que se encuentra en los desechos sin clasificar. Colombia aprovecha 14 000 000 de galones (52 995,76 m3) anuales de aceites usados aproximadamente y Europa más del 70% de los aceites usados recuperables. [7] Hasta la actualidad, y dado que una de las características principales de los aceites minerales usados es la posibilidad física de ser quemados, la combustión ha sido el proceso de gestión final utilizado mayoritariamente. [9] 17 Refinar el aceite usado toma únicamente un tercio de la energía necesaria para refinar petróleo crudo hasta convertirlo en base lubricante. La re-refinación es el proceso más apropiado para el aprovechamiento de los aceites lubricantes usados debido a que preservan el valor lubricante y promueve la reducción del consumo de bases lubricantes virgen. Casi todos los aceites usados son regenerables, aunque en la práctica la dificultad y el costo hacen inviable esta alternativa para aceites usados con alto contenido de aceites vegetales, aceites sintéticos, agua y sólidos. [6] En las plantas de fabricación de cemento, la alcalinidad de las materias primas neutraliza compuestos como óxidos de azufre y de nitrógeno, cloruros de hidrógeno, y por tanto reducen las emisiones en la atmósfera de estos gases. [7] Otras partículas de menor tamaño son recogidas mediante precipitación electrostática o mediante filtraciones, siendo posteriormente devueltas a los hornos. Las cenizas resultantes de compuestos incombustibles (metales pesados presentes en los aceites usados) se someten a procesos de encapsulado. [9] El aceite usado como combustible para calefacción es quemado en estufas especialmente diseñadas para la utilización de este tipo de combustible. Con este sistema se dan emisiones a la atmósfera de metales volátiles, principalmente plomo y cloruros. No obstante las emisiones de plomo se pueden considerar mínimas respecto a otras fuentes de emisión. Debido a las emisiones que se pueden producir con este sistema, se trata de una aplicación poco recomendable desde el punto de vista medioambiental. [9] 2.3. Reutilización como portador energético El aceite usado tratado se puede utilizar como combustible alternativo en procesos industriales; sustituyendo total o parcialmente los combustibles fósiles y como combustible de uso industrial similar al fuel oil en centrales térmicas de cogeneración eléctrica, en cementeras, papeleras, hornos, equipos marinos o en otros procesos industriales [7]. Para adecuarlo como combustible, se eliminan los contaminantes con el fin de evitar una mayor emisión de gases 18 tóxicos, cuidar problemas en la caldera (erosión de las toberas, atascos, etc.) y mejorar su contenido calorífico [4]. Venezuela establece las concentraciones mínimas de contaminantes para permitir su reutilización, las cuales son: contener menos de 10% en volumen de pentaclorofenol, plaguicidas organoclorados o cualquiera de los solventes no halogenados; menos de 100 ppm de los solventes halogenados; menos de 50 ppm de PCB’s o PCT’s ni cualquier otra de las sustancias que haya clasificado como sustancias peligrosas. Así mismo, establece que para usar el aceite lubricante usado como combustible, deberá tener un contenido calorífico neto superior a 30 MJ/kg y no presentar niveles de contaminación como los anteriormente mencionados. [6] Colombia utiliza el aceite usado sin tratar como combustible único o mezclado, en los hornos cementeros; con concentraciones menores de 50 ppm de PCB’s o PCT’s y menores de 1 000 ppm de halógenos totales (expresado como HCl). [7] El sistema que se diseñe para limpiar el aceite de impurezas depende de la cantidad y naturaleza de los contaminantes (sólidos y líquidos). Para ello, investigaciones de un grupo multidisciplinario han desarrollado un sistema que se resume en los siguientes pasos: [4] 1. Recepción, prefiltrado y almacenamiento. Las plantas procesadoras normalmente disponen de varios tanques de recepción que pueden variar de tamaño, los cuales se mantienen a una temperatura entre 30 y 50 °C mediante un serpentín; permitiendo que el lodo se precipite y pueda ser extraído fácilmente. [4] 2. Calentamiento, desemulsificación y decantación. El aceite debe pasar y permanecer en un tanque de decantación entre dos y tres días, donde se calienta gradualmente hasta 90 °C para evitar ebullición desbordante, lo cual reduce la viscosidad, ayuda a romper las emulsiones y permite la sedimentación de la mayor parte del lodo. En este paso se forman 19 varias capas, la más liviana de aceite e hidrocarburos livianos, otra de lodos ligeros y agua y finalmente una de sedimentos en el fondo. El aceite en la capa superior se puede extraer con un sistema de flotador o un sistema de tuberías. [4] Existen dos tipos de emulsiones, las de aceite en agua (se tratan con un agente químico de tipo catiónico) y las de agua en aceite (se tratan con un agente químico de tipo aniónico). En el caso de que los aceites contengan los dos tipos de emulsiones, estas se deben tratar por separado. Para evitar su tratamiento químico, pueden tratarse con calor, ya que la gran mayoría se rompen por encima de los 75 °C, pero hay que darles un tiempo de espera de 48 h mínimo. Los desemulsificantes son compuestos orgánicos altamente viscosos, por lo que necesitan de hidrocarburos aromáticos para que puedan ser dosificados fácilmente. [4] 3. Filtración. Una vez el aceite caliente, se facilitan las tareas de filtración al disminuir la viscosidad. El sistema de filtros a utilizar suele combinarse entre tamices, filtros por gravedad, filtros por presión, filtros por vacío y filtros por fuerza centrífuga. [4] 4. Separación de volátiles. En este paso el objetivo es eliminar la presencia de otros contaminantes como: disolventes, gasolina, agua emulsionada remanente y partículas finas. La separación se logra mediante el incremento gradual de temperatura en un tanque de agitación hasta 140 °C aproximadamente. Con este paso se busca la estabilidad del producto (punto de inflamación alrededor de 90 °C). La agitación debe ser continua para evitar que el calor emitido por el serpentín del tanque se acumule únicamente en la zona circundante, y llegue a quemar al aceite; al alcanzar una temperatura superior a los 160 °C, provocando un muy mal olor al producto terminado. [4] 20 5. Filtrado final (purificación). En esta etapa de dos pasos, se trata de limpiar el aceite de las partículas finas y coágulos que pudieron haberse formado durante la etapa anterior, donde se elimina acidez, metales pesados, compuestos orgánicos oxidados y productos de degradación térmica del aceite. [4] El primer paso es el filtrado en una centrífuga de disco con descarga periférica, donde el lodo es expulsado en pequeñas porciones a intervalos frecuentes sin interrupción del caudal de aceite que alimenta a la separadora; expulsándose sólo lodo y un pequeño volumen de agua durante el breve lapso de apertura del rotar, prácticamente sin pérdidas de aceite. [4] En el segundo paso suelen utilizarse para el filtrado en tanques de agitación, ayudas filtrantes (evitan compresión de la trota y facilitan la operación) como bentonitas, arcillas activadas, zeolitas, tierras diatomáceas, carbón activado y diatomitas. El aceite caliente (120 °C aproximadamente) se mezcla con las arcillas (3% en volumen) dejándolos en contacto por una hora y luego se pasan por una filtroprensa; obteniéndose el combustible listo para ser utilizado. El aceite “limpio” puede mezclarse con distintos combustibles tradicionales como: fuel oil, crudos, queroseno, etc., para producir combustibles más económicos. [4] Al mezclarlo con fuel oil, tiene ventajas como: disminución de la viscosidad, reducción de costos de precalentamiento y bombeo, y aumento de la eficiencia debido a una mejor automatización del combustible (facilita el manejo y reduce el contenido de azufre). Ej. PRENECO S.A. utiliza algunas mezclas de composición Aceite-Fuel Oil: 83-17, 66-33 y 39-61 [% en volumen]. [4] 2.3.1. Potencial para uso en MCI El método más eficiente desde el punto de vista energético es el uso de los aceites usados como combustibles de motor, aunque este represente la destrucción total de la materia orgánica. [3] 21 Diferentes tipos de procesos de reciclaje del aceite usado que han sido desarrollados, han dado lugar a que se valore la reutilización de estos aceites como combustibles en motores después de añadir determinados aditivos. Uno de estos es el ácido acético, el cual no reacciona prácticamente con ningún aceite base. Añadiendo hasta un 0,8% en volumen de este ácido al aceite usado, ocurre una separación en dos capas: una de ellas es un aceite rojo oscuro y transparente y otra es un lodo negro en el fondo. [5] Demirbas desarrolló un método basado en la pirólisis y destilación del aceite usado con vistas a su uso directo como combustible en MCI descrito a continuación: [5] El aceite usado se seca y se filtra para la eliminación de partículas metálicas y otras partículas sólidas (hollín y gomas). Se añade Na2CO3 como aditivo en un porcentaje másico entre 2 y 10%. La mezcla se agita continuamente a temperatura ambiente por 30 min. Se somete al proceso de pirólisis con una instalación descrita en [5]. El tiempo de calentamiento es de 35 min. La capacidad de producción del pirolizador es de 90 mL de combustible en cada experimento. Se condensa el aceite, obteniéndose un residuo sólido y gases, de los cuales unos se condensan y otros no. Los gases condensados (líquidos) tienen fracciones ligera y pesada, las cuales se separan mediante el proceso de destilación, ya que la fracción ligera no se puede utilizar en el MCI. La fracción líquida directamente utilizable representa entre el 60 y el 75% del volumen total. El combustible líquido obtenido presenta las características mostradas en la Tabla 4. Según [5], todos los elementos mostrados en esta tabla se encuentran dentro del intervalo permitido en normas para combustibles tipo Diesel, a excepción del contenido de azufre, el cual debe ser reducido a menos de 50 ppm, por lo que es de esperar que el combustible a partir del aceite lubricante usado, tenga un buen comportamiento en un MCI. 22 Tabla 4: Propiedades físicas del combustible Diesel y del combustible obtenido del aceite usado [5] Combustible Combustible Diesel tipo Diesel Densidad a 15° C, kg/m3 820-845 820 Viscosidad a 40 °C, mm2/s 2-4,5 3,6 Azufre, ppm 50 3400 Agua, mg/kg < 200 130 Contenido calorífico inferior, kJ/kg 42 700 42 525 Propiedad 23 Conclusiones Los aceites lubricantes usados constituyen un problema ambiental de escala mundial. Entre las variantes de revalorización como portador energético de estos aceites, su uso en mezcla con fuel oil en la industria del cemento es la más utilizada. El empleo del aceite usado en MCI es factible; aunque no se encuentran reportes en la literatura de la evaluación de su desempeño como combustible. 24 Referencias bibliográficas 1. Andradre-Domínguez, F., et al., Aprovechamiento energético de aceites usados y su contribución a la economía circular mediante el coprocesamiento en hornos cementeros. Revista Ciencia UNEMI, 2017. 10(24): p. 51-64. 2. Arpa, O., Yumrutas, R. y Demirbas, A., Production of diesel-like fuel from waste engine oil by pyrolitic distillation. Applied Energy, 2010. 87: p. 122127. 3. Fuentes, M.J., et al., Pyrolysis and combustion of waste lubricant oil from diesel cars: Decomposition and pollutants. Journal of analytical and applied pyrolysis, 2007. 79: p. 215-266. 4. Disponible en: http://documentacion.ideam.gov.co/openbiblio/bvirtual/021246/marcoTeo rico.pdf. 5. Demirbas, A., et al., Diesel fuel from waste lubricating oil by pyrolitic distillation. Petroleum Science and Technology, 2015. 33(2): p. 129-138. 6. González, C., Propuesta de un plan de manejo de aceites lubricantes usados de automóviles para el Estado Carabobo, Tesis de Maestría, 2014. 7. Manual técnico para el manejo de aceites lubricantes usados de origen automotor e industrial, 2014. 8. Llanos, F., Propuesta para el manejo del aceite usado de vehículos automotores en el cantón Sígsig, Tesis de Diploma, 2013. 9. Centro de Actividades Regionales para la Producción Limpia (CAR/PL), Posibilidades de Reciclaje y Aprovechamiento de los Aceites Usados, 2001; Disponible en: https://www.google.com/url?sa=t&rct=j&q=&esrc=s&source=web&cd=1& cad=rja&uact=8&ved=2ahUKEwjDsr2AjbXlAhUmwVkKHeObBqAQFjAAe gQIABAC&url=http%3A%2F%2Fwww.cprac.org%2Fdocs%2Folis_cast.p df&usg=AOvVaw2SPXQIW2kRdB4ppfIoGu5f. 10. Aditivos en Lubricantes y Combustibles. Disponible en: https://www.google.com/url?sa=t&rct=j&q=&esrc=s&source=web&cd=2& cad=rja&uact=8&ved=2ahUKEwjhx87tjLXlAhUvw1kKHeSRAMsQFjABeg 25 QICBAC&url=http%3A%2F%2Fwww.profesaulosuna.com%2Fdata%2Ffil es%2FMECANICA%2FELECTROMECANICA%2FLUBRICANTES%2FA ditivos%2520en%2520Lubricantes%2520y%2520Combustibles.doc&usg =AOvVaw20UmakvoYXByMSyIIEW8oR. 11. Pérez, J.A. Clasificación de los aceites lubricantes. Clasificación "SAE". Disponible en: https://www.google.com/url?sa=t&rct=j&q=&esrc=s&source=web&cd=15 &cad=rja&uact=8&ved=2ahUKEwiF84u3jrXlAhVsoFkKHS9lCHoQFjAOe gQIARAC&url=http%3A%2F%2Fwww.educarm.es%2Ftemplates%2Fpor tal%2Fficheros%2FwebsDinamicas%2F21%2Fclasifica_sae.doc&usg=A OvVaw2UASSMXH_vJNpvQx4TwT_S. 12. Aceites lubricantes. Disponible en: https://www.academia.edu/31537154/ACEITES_LUBRICANTES_QU%C 3%89_SON_Y_PARA_QUE_SIRVEN. 13. Manual técnico para el manejo de aceites lubricantes usados, 2006. 14. Rimapa, M., Disposición final de los aceites lubricantes usados en la ciudad de Iquitos-Diagnóstico situacional, Tesis de Diploma, 2011. 15. Gutiérrez, D.A. y Pérez, J.V., Evaluación del tratamiento biológico para la disminución de azufre y metales pesados en aceites lubricantes usados de motor diésel, como posible alternativa para la industria automotriz, Tesis de Diploma, 2019. 16. Gonzalez, A.V. y Gonzalez, D.M., Evaluación de la disminución de bifenilos policlorados (PCBs) y halógenos totales mediante el uso de un consorcio bacteriano aislado presente en el aceite lubricante de motor usado, Tesis de Diploma, 2019. 26 View publication stats