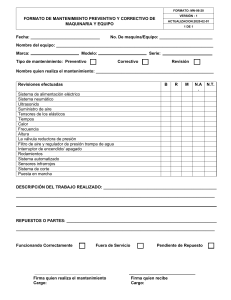

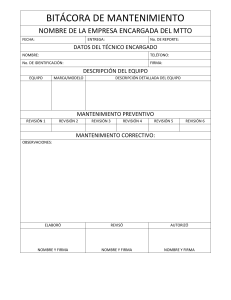

1 Mantenimiento Industrial. El mantenimiento se puede definir como el conjunto de actividades destinadas a preservar, restaurar o mejorar el estado y el funcionamiento de un bien, equipo, sistema o infraestructura a lo largo de su vida útil. Su objetivo principal es garantizar que el objeto de mantenimiento funcione de manera óptima, segura y confiable. Existen varias descripciones y enfoques para el mantenimiento, cada uno con características específicas: Mantenimiento Preventivo Este tipo de mantenimiento se realiza de manera programada y sistemática, antes de que ocurra un fallo. Está basado en la planificación y ejecución de tareas regulares como inspecciones, ajustes, limpieza y lubricación, con el fin de reducir la probabilidad de fallos o desgastes. Objetivo: Evitar fallos y mantener el equipo en condiciones óptimas para prevenir paradas no programadas. Mantenimiento Correctivo 2 Se lleva a cabo después de que un equipo o sistema ha fallado. Este tipo de mantenimiento se enfoca en reparar o reemplazar componentes defectuosos para restaurar el funcionamiento normal del equipo. Objetivo: Reparar el equipo para que vuelva a funcionar según las especificaciones. Mantenimiento Predictivo Se basa en el monitoreo de las condiciones del equipo para predecir y prevenir fallos futuros. Utiliza herramientas y técnicas como análisis de vibraciones, termografía y análisis de aceites para identificar señales de posibles problemas. Objetivo: Realizar intervenciones basadas en datos para evitar fallos antes de que ocurran. Mantenimiento Proactivo Se enfoca en identificar y eliminar las causas raíz de los problemas para prevenir fallos futuros. A menudo implica la mejora de procesos y sistemas para reducir la necesidad de mantenimiento. Objetivo: Eliminar causas subyacentes de fallos para reducir la frecuencia de mantenimiento. Mantenimiento Predictivo 3 Este tipo de mantenimiento se basa en la evaluación continua del estado del equipo para anticipar y prevenir fallos. Se utiliza tecnología avanzada para monitorizar el estado del equipo en tiempo real. Objetivo: Maximizar la vida útil del equipo y minimizar el tiempo de inactividad. Mantenimiento Total Productivo (TPM) Es una estrategia integral que busca mejorar la eficacia global del equipo (OEE) a través de la participación de todos los empleados en actividades de mantenimiento y mejoras continuas. Objetivo: Maximizar la disponibilidad, el rendimiento y la calidad del equipo, promoviendo la participación activa de todos los niveles de la organización. Mantenimiento Correctivo El mantenimiento correctivo es una técnica de mantenimiento que se realiza tras la aparición de un fallo en un equipo, sistema o infraestructura, con el objetivo de restaurar su funcionamiento normal. A continuación, se detalla la información sobre sus ventajas y desventajas, áreas de aplicación, y la relación con el método de las 5S. Ventajas del Mantenimiento Correctivo Reducción de Costos Iniciales: No requiere inversión en actividades preventivas ni en equipos de monitoreo, ya que se realiza solo cuando es necesario. Ejemplo: No se incurre en costos adicionales hasta que se detecta un fallo real. 4 Flexibilidad: Permite utilizar los recursos de mantenimiento solo cuando se presenta un problema, lo que puede ser eficiente en sistemas que fallan poco frecuentemente. Ejemplo: Las empresas pueden asignar recursos de mantenimiento solo cuando ocurre un fallo. Simplicidad en la Gestión: No requiere planificación detallada ni programación, ya que las acciones se toman en respuesta a eventos imprevistos. Ejemplo: Las tareas se realizan según surgen problemas, sin necesidad de un programa de mantenimiento estructurado. Menor Intervención Proactiva: No es necesario realizar intervenciones rutinarias si el equipo función correctamente. Ejemplo: Si un equipo no presenta fallos, no se requiere mantenimiento hasta que surja un problema. Desventajas del Mantenimiento Correctivo Tiempos de Inactividad No Planificados: 5 Descripción: Puede resultar en paradas inesperadas y prolongadas que afectan la productividad y la operación. Ejemplo: Un fallo en una línea de producción puede detener toda la operación hasta que se realice la reparación. Costos Elevados en Reparaciones de Emergencia: Descripción: Los costos pueden ser altos debido a la urgencia de las reparaciones y la posible necesidad de piezas de repuesto urgentes. Ejemplo: Costos adicionales por horas extra del personal o reparaciones de emergencia fuera del horario laboral. Impacto en la Calidad: La falta de planificación puede llevar a reparaciones rápidas que no aborden la causa raíz del problema, afectando la calidad del producto o servicio. Ejemplo: Reparaciones apresuradas que no resuelven problemas subyacentes, llevando a fallos recurrentes. Incremento de la Frecuencia de Fallos: La ausencia de mantenimiento preventivo puede llevar a una mayor frecuencia de fallos y desgaste acelerado. Ejemplo: Un componente que no recibe mantenimiento regular puede fallar más a menudo. Areas de Aplicación del Mantenimiento Correctivo 6 Industria Manufacturera: Se aplica en equipos de producción y maquinaria que pueden fallar debido a su uso intenso y desgaste. Ejemplo: Reparación de maquinaria de producción que ha dejado de funcionar. Transporte y Logística: Utilizado en vehículos y equipos de transporte que pueden sufrir fallos inesperados durante su operación. Ejemplo: Reparación de un camión que ha sufrido una avería en carretera. Infraestructura: Aplicado en sistemas de infraestructura como sistemas de climatización, fontanería, y eléctricos en edificios. Ejemplo: Reparación de un sistema de calefacción que ha dejado de funcionar en un edificio. Sector Energético: Utilizado en equipos y sistemas relacionados con la generación y distribución de energía. Ejemplo: Reparación de una turbina en una planta de energía que ha fallado. Mantenimiento Correctivo con las 5S Las 5S es una metodología de gestión japonesa que se enfoca en la organización y estandarización en el lugar de trabajo para mejorar la eficiencia y reducir el desperdicio. Las 5S son: Seiri (Clasificación), Seiton (Ordenación), Seiso (Limpieza), Seiketsu (Estandarización), y Shitsuke (Disciplina). 7 Al aplicar las 5S en el mantenimiento correctivo, se pueden lograr los siguientes beneficios: Mejora en la Organización y Eficiencia: Implementar las 5S ayuda a organizar las herramientas y repuestos necesarios, facilitando un acceso rápido y eficiente durante las reparaciones. Ejemplo: Tener herramientas y piezas de repuesto bien organizadas para facilitar su localización rápida cuando se necesiten para una reparación. Reducción del Tiempo de Inactividad: Descripción: Una área de trabajo limpia y organizada puede reducir el tiempo necesario para realizar reparaciones al minimizar la búsqueda de herramientas y partes. Ejemplo: Un área de mantenimiento ordenada permite a los técnicos encontrar rápidamente los recursos necesarios para abordar el fallo. Prevención de Problemas Recurrentes: Descripción: La estandarización y limpieza pueden ayudar a identificar problemas antes de que se conviertan en fallos graves, reduciendo la frecuencia de mantenimiento correctivo. Ejemplo: La limpieza regular puede prevenir acumulaciones que lleven a fallos, permitiendo detectar problemas menores antes de que causen fallos. Mejora de la Calidad de las Reparaciones: 8 La estandarización de procedimientos y la disciplina en el lugar de trabajo aseguran que las reparaciones se realicen de manera consistente y de alta calidad. Ejemplo: Procedimientos estandarizados para la reparación de equipos garantizan que todas las intervenciones se realicen siguiendo los mismos criterios de calidad. Fomento de la Disciplina y Responsabilidad: La aplicación de las 5S promueve la disciplina en el lugar de trabajo y la responsabilidad en el mantenimiento, asegurando que el personal siga prácticas de mantenimiento adecuadas. Ejemplo: El personal de mantenimiento sigue procedimientos estrictos para la reparación y el registro de fallos, contribuyendo a una cultura de mejora continua. En resumen, el mantenimiento correctivo, aunque es esencial para abordar fallos imprevistos, tiene tanto ventajas como desventajas. Su efectividad puede ser significativamente mejorada al integrar las prácticas de las 5S, lo que contribuye a una organización más eficiente y una reducción en el impacto negativo de las fallas. Mantenimiento Preventivo El mantenimiento preventivo se refiere a las actividades programadas y sistemáticas que se realizan para prevenir fallos y mantener equipos, sistemas o infraestructuras en condiciones óptimas. Estas actividades se ejecutan antes de que ocurra un fallo, con el fin de minimizar el riesgo de problemas futuros y garantizar el funcionamiento continuo y eficiente del equipo. Ventajas del Mantenimiento Preventivo 9 Reducción de Tiempo de Inactividad: Descripción: Al realizar tareas de mantenimiento de manera regular, se reduce la probabilidad de fallos inesperados, lo que minimiza el tiempo de inactividad no planificado. Ejemplo: Realizar inspecciones regulares en una máquina puede evitar paradas inesperadas y costosas. Mayor Vida Útil del Equipamiento: Descripción: El mantenimiento preventivo ayuda a prolongar la vida útil de los equipos al prevenir el desgaste excesivo y los daños graves. Ejemplo: Lubricar componentes móviles regularmente puede evitar el desgaste prematuro de los rodamientos. Mejora en la Eficiencia Operacional: Descripción: Los equipos que reciben mantenimiento preventivo tienden a operar de manera más eficiente, lo que puede llevar a una mayor productividad y menor consumo de energía. Ejemplo: Un sistema de climatización bien mantenido funcionará de manera más eficiente y consumirá menos energía. Reducción de Costos de Reparación: 10 Descripción: La realización de mantenimiento preventivo puede reducir los costos asociados con reparaciones de emergencia y reemplazos costosos al abordar problemas menores antes de que se conviertan en fallos graves. Ejemplo: Reemplazar una correa de transmisión desgastada a tiempo puede evitar daños adicionales en el motor. Mejora en la Seguridad: Descripción: El mantenimiento preventivo ayuda a identificar y corregir problemas que podrían causar accidentes o riesgos de seguridad. Ejemplo: Inspecciones regulares de equipos de seguridad en un lugar de trabajo aseguran que funcionen correctamente cuando se necesiten. Desventajas del Mantenimiento Preventivo Costo de Implementación: Descripción: Los costos asociados con la planificación, programación y ejecución de mantenimiento preventivo pueden ser altos, especialmente si se requiere personal y equipos adicionales. Ejemplo: La implementación de un programa de mantenimiento preventivo puede requerir una inversión en herramientas y capacitación. Interrupciones Programadas: Descripción: Las actividades de mantenimiento preventivo pueden causar interrupciones en la operación normal, aunque estas interrupciones suelen ser planificadas y menos perjudiciales que las paradas inesperadas. 11 Ejemplo: La parada programada de una línea de producción para realizar mantenimiento preventivo puede afectar la producción temporalmente. Posible Sobrecoste: Descripción: Puede haber costos asociados con la realización de mantenimiento que, en algunos casos, puede no ser necesario si el equipo no presenta problemas. Ejemplo: Reemplazar una pieza que aún tiene una vida útil significativa puede no ser necesario y resultar en un gasto innecesario. Dependencia de la Planificación: Descripción: Requiere una planificación y programación efectiva para ser eficaz. Si no se gestiona adecuadamente, puede llevar a una ejecución ineficaz o a la omisión de tareas importantes. Ejemplo: La falta de seguimiento en el calendario de mantenimiento puede llevar a realizar actividades preventivas con menos frecuencia de la necesaria. Áreas de Aplicación del Mantenimiento Preventivo Industria Manufacturera: Descripción: Aplicado en maquinaria y equipos de producción para evitar fallos y mantener una operación continua. Ejemplo: Inspección y lubricación regular de maquinaria de producción. Infraestructura: 12 Descripción: Utilizado en sistemas de edificios como HVAC, fontanería y sistemas eléctricos para garantizar un funcionamiento seguro y eficiente. Ejemplo: Mantenimiento regular de sistemas de climatización en edificios comerciales. Transporte: Descripción: Aplicado en vehículos y equipos de transporte para garantizar su seguridad y funcionalidad. Ejemplo: Inspecciones periódicas y mantenimiento de camiones y automóviles. Sector Energético: Descripción: Utilizado en equipos y sistemas relacionados con la generación y distribución de energía. Ejemplo: Mantenimiento de generadores y equipos de transmisión de energía. Mantenimiento Preventivo con las 5S Las 5S es una metodología de gestión que se enfoca en la organización y estandarización del lugar de trabajo para mejorar la eficiencia y reducir el desperdicio. Las 5S son: Seiri (Clasificación), Seiton (Ordenación), Seiso (Limpieza), Seiketsu (Estandarización), y Shitsuke (Disciplina). Aplicación de las 5S en el Mantenimiento Preventivo: Seiri (Clasificación): Descripción: Eliminar artículos innecesarios del área de trabajo para reducir el desorden. Esto incluye clasificar y almacenar adecuadamente las herramientas y repuestos. Beneficio: Mejora la eficiencia al reducir el tiempo de búsqueda de herramientas y materiales durante el mantenimiento preventivo. 13 Seiton (Ordenación): Descripción: Organizar y etiquetar los equipos y herramientas para que sean fácilmente accesibles. Implementar sistemas de almacenamiento y gestión visual. Beneficio: Facilita la localización rápida de herramientas y piezas necesarias para realizar el mantenimiento preventivo de manera eficiente. Seiso (Limpieza): Descripción: Mantener las áreas de trabajo limpias y ordenadas. Realizar limpieza regular de equipos y áreas de trabajo para prevenir problemas y detectar signos de desgaste. Beneficio: La limpieza regular ayuda a identificar posibles problemas antes de que se conviertan en fallos graves y mantiene el entorno de trabajo seguro. Seiketsu (Estandarización): Descripción: Establecer procedimientos y normas para mantener el orden y la limpieza. Implementar listas de verificación y rutinas estandarizadas para el mantenimiento preventivo. Beneficio: Asegura que todas las actividades de mantenimiento se realicen de manera consistente y eficiente, reduciendo errores y omisiones. Shitsuke (Disciplina): Descripción: Fomentar una cultura de disciplina y responsabilidad en el cumplimiento de las normas establecidas. Capacitar al personal en la importancia de seguir los procedimientos de mantenimiento preventivo. 14 Beneficio: Promueve una cultura de mejora continua y responsabilidad, asegurando que el mantenimiento preventivo se realice de manera sistemática y efectiva. Beneficios de Aplicar las 5S en el Mantenimiento Preventivo: Mayor Eficiencia: Descripción: Una organización y limpieza adecuadas permiten realizar las tareas de mantenimiento de manera más eficiente, reduciendo el tiempo necesario para completar las actividades preventivas. Reducción de Errores: Descripción: La estandarización de procedimientos y el orden ayudan a reducir la posibilidad de errores y omisiones durante el mantenimiento preventivo. Mejora en la Seguridad: Descripción: Un entorno limpio y bien organizado reduce los riesgos de accidentes y facilita la realización de tareas de mantenimiento de manera segura. Identificación Temprana de Problemas: Descripción: La limpieza regular y la organización ayudan a detectar problemas potenciales antes de que se conviertan en fallos graves. Fomento de la Cultura de Mejora Continua: 15 Descripción: La implementación de las 5S en el mantenimiento preventivo promueve una mentalidad de mejora continua y responsabilidad en el lugar de trabajo. En resumen, el mantenimiento preventivo ofrece varias ventajas en términos de reducción de fallos y costos a largo plazo, pero también presenta desafíos en términos de costo iniciales y planificación. Integrar las 5S en el mantenimiento preventivo puede mejorar significativamente la eficiencia y efectividad de las actividades de mantenimiento, al promover una mejor organización, limpieza, estandarización y discipli Introduccion a la hidráulica Introducción a la Hidráulica La hidráulica es una rama de la ingeniería que se centra en el estudio y aplicación de fluidos, generalmente líquidos, para transmitir fuerza y realizar trabajo. Aprovecha las propiedades de los fluidos para diseñar y operar sistemas que requieren la transmisión de energía de manera eficiente y controlada. Definición 16 La hidráulica se define como la ciencia que estudia el comportamiento de los fluidos en movimiento y en reposo, así como la aplicación de estos fluidos para realizar trabajo mecánico a través de sistemas diseñados para utilizar la presión y el flujo de líquidos. Aplicaciones de la Hidráulica Maquinaria Pesada: Ejemplo: Excavadoras, grúas y cargadoras utilizan sistemas hidráulicos para levantar y mover grandes cargas. Sistemas de Frenos en Automóviles: Ejemplo: Los frenos hidráulicos amplifican la fuerza aplicada al pedal de freno para detener el vehículo. Aeronáutica: Ejemplo: Sistemas hidráulicos operan los alerones, flaps y el tren de aterrizaje en aviones. Industria de Manufactura: Ejemplo: Las prensas hidráulicas se utilizan para moldear, cortar y dar forma a materiales. Construcción: Ejemplo: Maquinaria como excavadoras y equipos de perforación emplean sistemas hidráulicos para operaciones de excavación y perforación. 17 Sistemas de Elevación: Ejemplo: Elevadores hidráulicos en edificios y plataformas de carga. Ventajas y Desventajas de la Hidráulica Ventajas: Alta Densidad de Energía: Descripción: Los sistemas hidráulicos pueden transmitir grandes cantidades de energía en un espacio compacto, permitiendo la operación de maquinaria pesada con componentes relativamente pequeños. Ejemplo: Un cilindro hidráulico puede levantar grandes cargas con una presión relativamente baja. Control Preciso: Descripción: Los sistemas hidráulicos permiten un control preciso de la fuerza y el movimiento mediante el ajuste de la presión y el flujo del fluido. Ejemplo: Ajustar la velocidad y la fuerza en una prensa hidráulica para obtener resultados específicos. Flexibilidad en el Diseño: Descripción: Los sistemas hidráulicos pueden ser diseñados para operar en diversas condiciones y configuraciones, adaptándose a diferentes aplicaciones. Ejemplo: Sistemas hidráulicos modulares que se pueden ajustar para diferentes tipos de maquinaria. Capacidad de Multiplicación de Fuerza: Descripción: La ley de Pascal permite que una pequeña fuerza aplicada en un área pequeña pueda generar una gran fuerza en un área mayor. 18 Ejemplo: Un gato hidráulico que amplifica la fuerza aplicada para levantar vehículos pesados. Desventajas: Mantenimiento y Costo: Descripción: Los sistemas hidráulicos pueden requerir un mantenimiento frecuente y costoso debido al desgaste de componentes y la necesidad de controlar la calidad del fluido. Ejemplo: El reemplazo y mantenimiento de bombas, válvulas y cilindros pueden ser costosos. Riesgo de Fugas: Descripción: Los sistemas hidráulicos pueden experimentar fugas de fluido, lo que puede causar pérdida de presión y daños en el sistema. Ejemplo: Fugas en mangueras o sellos que afectan el rendimiento del sistema. Complejidad en el Diseño: Descripción: El diseño de sistemas hidráulicos puede ser complejo debido a la necesidad de integrar varios componentes y asegurar la compatibilidad entre ellos. Ejemplo: Diseñar un sistema hidráulico para maquinaria que requiere múltiples actuadores y controles. Dependencia del Fluido: Descripción: La eficiencia del sistema está directamente relacionada con la calidad del fluido hidráulico y su mantenimiento. Ejemplo: La contaminación del fluido puede afectar negativamente el rendimiento del sistema. 19 Principales Propiedades de la Hidráulica Presión: Descripción: La fuerza ejercida por unidad de área en el fluido, fundamental para la transmisión de energía en sistemas hidráulicos. Fórmula: 𝑃�=𝐹�𝐴�P= AF Caudal: Descripción: El volumen de fluido que pasa a través de un punto en el sistema por unidad de tiempo. Fórmula: 𝑄�=𝐴�×𝑣�Q=A×v Viscosidad: Descripción: La resistencia del fluido al flujo, que afecta la eficiencia y el rendimiento del sistema hidráulico. Densidad: Descripción: La masa del fluido por unidad de volumen, que influye en la presión y la energía del sistema. Compresibilidad: 20 Descripción: Aunque los líquidos son casi incomprensibles, su compresibilidad puede afectar el rendimiento en sistemas de alta presión. Circuito Hidráulico Básico Un circuito hidráulico básico está compuesto por varios componentes esenciales que trabajan juntos para transmitir y controlar la energía hidráulica. Estos componentes incluyen: Depósito: Descripción: Contenedor que almacena el fluido hidráulico. Su función es proporcionar un suministro constante de fluido y permitir la separación de contaminantes. Ejemplo: Tanque de aceite hidráulico. Bomba: Descripción: Dispositivo que convierte la energía mecánica en energía hidráulica, moviendo el fluido a través del sistema. Tipos: Bombas de engranajes, bombas de paletas, bombas de pistones. Válvula de Alivio: Descripción: Protege el sistema de sobrepresión al liberar exceso de presión cuando se alcanza un límite preestablecido. Ejemplo: Válvula de alivio ajustable que libera presión excesiva en un circuito hidráulico. Válvula de Control: 21 Descripción: Regula el flujo y la dirección del fluido en el sistema, permitiendo el control de la velocidad y el movimiento de los actuadores. Tipos: Válvulas de dirección, válvulas de estrangulación. Actuador Lineal: Descripción: Componente que convierte la energía hidráulica en movimiento lineal. Los cilindros hidráulicos son el tipo más común de actuador lineal. Ejemplo: Cilindro hidráulico que mueve un pistón para realizar trabajo. Filtros: Descripción: Dispositivos que eliminan partículas contaminantes del fluido hidráulico para proteger los componentes del sistema y asegurar un funcionamiento eficiente. Tipos: Filtros de malla, filtros de papel. Coloradores: Descripción: Dispositivos que regulan la temperatura del fluido hidráulico, evitando el sobrecalentamiento y manteniendo el fluido a una temperatura óptima para el funcionamiento. Tipos: Intercambiadores de calor, radiadores hidráulicos. Conclusión La hidráulica es una disciplina esencial en la ingeniería que utiliza fluidos para transmitir y controlar energía. Su aplicación abarca una amplia gama de industrias y equipos, ofreciendo ventajas en términos de fuerza, control y flexibilidad. Sin embargo, también presenta desafíos como el 22 mantenimiento y el riesgo de fugas. Comprender los componentes básicos y sus funciones en un circuito hidráulico es fundamental para diseñar y operar sistemas hidráulicos efectivos. Presión: Definición, Unidades y Tipos Definición de Presión 23 La presión es una medida de la fuerza ejercida por unidad de área en una superficie. En términos sencillos, se refiere a cuánto empuje se aplica sobre una superficie dada por el fluido que la rodea. En la hidráulica y la física en general, la presión se utiliza para describir cómo se distribuye la fuerza en un fluido, ya sea en un líquido o gas. Fórmula General: 𝑃�=𝐹�P= AF Donde: 𝑃� P = Presión 𝐹� F = Fuerza 𝐴� A = Área Unidades de Presión La presión se mide en diferentes unidades según el sistema de unidades utilizado. Las más comunes son: Pascal (Pa): Descripción: Unidad del Sistema Internacional de Unidades (SI). Un pascal es igual a un newton por metro cuadrado ( N/m2N/m 2 ). Ejemplo: 1 Pa = 1 N/m2N/m 2 . 24 Bar: Descripción: Unidad de presión utilizada comúnmente en aplicaciones industriales. Un bar es igual a 100,000 pascales. Ejemplo: 1 bar = 100,000 Pa. Libras por pulgada cuadrada (psi): Descripción: Unidad utilizada principalmente en sistemas de medida de presión en países que no utilizan el sistema métrico. 1 psi es igual a 6894.76 pascales. Ejemplo: 1 psi = 6894.76 Pa. Atmosfera (atm): Descripción: Unidad basada en la presión atmosférica estándar al nivel del mar. 1 atm es igual a 101,325 pascales. Ejemplo: 1 atm = 101,325 Pa. Tipos de Presión Existen diferentes tipos de presión que se utilizan para describir diversos aspectos de la presión en los sistemas de fluidos. Los principales son: Presión Atmosférica: Descripción: Es la presión ejercida por el peso de la atmósfera terrestre sobre una superficie. A nivel del mar, la presión atmosférica estándar es aproximadamente 1 atm o 101,325 Pa. Ejemplo: La presión que sentimos sobre nuestro cuerpo debido a la atmósfera terrestre. 25 Presión Manométrica: Descripción: Es la presión medida relativa a la presión atmosférica. Indica cuánto la presión en un sistema supera o está por debajo de la presión atmosférica. Fórmula: 𝑃�man=𝑃�ab−𝑃�atmP man=P ab −P atm Donde: 𝑃�manP man = Presión manométrica 𝑃�abP ab = Presión absoluta𝑃�atmP atm = Presión atmosférica Ejemplo: Un neumático de automóvil que tiene una presión de 2 bar por encima de la presión atmosférica. Si la presión atmosférica es 1 bar, la presión manométrica del neumático es 2 bar. Presión Absoluta: Descripción: Es la presión medida con respecto al vacío absoluto (ausencia total de presión). Incluye tanto la presión atmosférica como cualquier presión adicional en el sistema. Fórmula: 𝑃�ab=𝑃�Man+ 𝑃�atmP ab =P man +P atm 26 Donde: PabP ab = Presión absoluta𝑃�manP man = Presión manométrica 𝑃�atmP atm = Presión atmosférica Ejemplo: Si la presión manométrica en un recipiente es 50 psi y la presión atmosférica es 14.7 psi, la presión absoluta es 64.7 psi. Relaciones Entre los Tipos de Presión Presión Absoluta = Presión Manométrica + Presión Atmosférica Presión Manométrica = Presión Absoluta - Presión Atmosférica Aplicaciones Prácticas Medición de Presión en Neumáticos: La presión manométrica es la que se mide directamente en el neumático con un manómetro. Para obtener la presión absoluta, se debe añadir la presión atmosférica. Presión en Bombas y Cilindros Hidráulicos: La presión absoluta es importante para el diseño de bombas y cilindros para asegurar que pueden operar bajo la presión total del sistema. Altitud y Presión Atmosférica: La presión atmosférica varía con la altitud, lo que afecta la presión absoluta medida en diferentes alturas. Conclusión 27 La presión es una magnitud fundamental en la hidráulica y otras ramas de la física e ingeniería. Entender los diferentes tipos de presión —presión atmosférica, manométrica y absoluta— así como sus unidades y relaciones, es esencial para el diseño, la operación y el análisis de sistemas que involucran fluidos. Estos conceptos ayudan a garantizar el correcto funcionamiento y seguridad de una amplia gama de aplicaciones, desde maquinaria pesada hasta sistemas de frenos y más. Preparatoria: Colegio de Estudios Científicos y Tecnológicos Del Estado Nombre del alumno: Brayan Álvarez Martínez Grado: 5 Grupo: M-G Prof.: Fernando Negrete N.L: 3 28 Fecha: 5/09/24 Conclusión El mantenimiento es una disciplina esencial en la gestión de equipos y maquinaria, cuyo objetivo es garantizar su operatividad y eficiencia a lo largo de su vida útil. Existen dos enfoques principales: mantenimiento correctivo y mantenimiento preventivo. Mantenimiento Correctivo se realiza después de que ocurre una falla, con el fin de reparar el equipo y restaurar su funcionamiento. Aunque puede ser eficaz en situaciones de emergencia y suele ser menos costoso a corto plazo, presenta desventajas como la posible paralización de la operación y costos inesperados. Implementar las 5S en el mantenimiento correctivo ayuda a mejorar la organización y la eficiencia en el proceso de reparación, minimizando el tiempo de inactividad y los errores. Mantenimiento Preventivo, por otro lado, se basa en la realización de tareas programadas para prevenir fallas antes de que ocurran. Aunque requiere una inversión inicial más alta y puede ser más costoso, asegura un funcionamiento continuo y reduce el riesgo de fallas inesperadas. La 29 aplicación de las 5S en el mantenimiento preventivo optimiza la gestión del entorno de trabajo, facilita la ejecución de tareas y mejora la calidad del mantenimiento. En el contexto de la hidráulica, esta disciplina se enfoca en la utilización de fluidos para transmitir y controlar energía. La hidráulica es fundamental en diversas aplicaciones industriales, desde maquinaria pesada hasta sistemas de frenado. Sus principales ventajas incluyen la capacidad de transmitir grandes fuerzas en espacios reducidos y su precisión en el control. Sin embargo, también enfrenta desafíos como el mantenimiento y el riesgo de fugas. Comprender las propiedades básicas de la hidráulica, como la presión, y los componentes esenciales de un circuito hidráulico—como el depósito, la bomba, las válvulas y los actuadores—es crucial para el diseño y la operación efectiva de sistemas hidráulicos. Finalmente, la presión, medida en unidades como pascales, bares o psi, juega un papel central en los sistemas hidráulicos. Se clasifica en presión atmosférica (la presión del aire a nivel del mar), presión manométrica (la presión relativa medida respecto a la atmósfera) y presión absoluta (la presión total incluyendo la atmosférica). Cada tipo de presión tiene su propia aplicación y relevancia en la operación de sistemas hidráulicos. En resumen, tanto el mantenimiento como la hidráulica son áreas cruciales para el funcionamiento eficaz y seguro de equipos y sistemas. La comprensión y correcta aplicación de estos conceptos contribuyen a una mayor eficiencia operativa y una reducción de costos a largo plazo. 30 Mantenimiento 1.1. Mantenimiento Preventivo Definición Objetivo Ejemplos Ventajas y desventajas 1.2. Mantenimiento Correctivo Definición Objetivo Ejemplos Ventajas y desventajas 1.3. Mantenimiento Predictivo 31 Definición Objetivo Ejemplos Ventajas y desventajas 1.4. Mantenimiento Proactivo Definición Objetivo Ejemplos Ventajas y desventajas 1.5. Mantenimiento Total Productivo (TPM) Definición Objetivo Componentes Ventajas y desventajas Introducción a la Hidráulica 2.1. Definición de Hidráulica Concepto básico Principios fundamentales 2.2. Aplicaciones de la Hidráulica Aplicaciones industriales Aplicaciones en maquinaria Aplicaciones en vehículos 2.3. Ventajas y Desventajas de la Hidráulica Ventajas Desventajas 2.4. Principales Propiedades de la Hidráulica Propiedades de los fluidos hidráulicos Comportamiento de los fluidos bajo presión 2.5. Circuito Hidráulico Básico 32 Componentes principales Funcionamiento básico 2.6. Presión Definición de presión Unidades de presión Tipos de presión 33